Предлагаемое изобретение относится к устройству для газификации углеродсодержащего сырья струйного типа.

Изобретение может быть использовано в химической, нефтехимической, коксогазовой, энергетической и других смежных отраслях промышленности, особенно для переработки углеродсодержащего сырья с получением энергетических и технологических газов, т.е. с получением горючих газообразных топлив с высокой теплотворной способностью и с уменьшенным содержанием балластных компонентов газовых и шлаковых включений (в частности, с получением горючих газов из твердого углеродсодержащего вещества по авт. свид. СССР, SU 1169979 А, кл. С 10 J 3/46 от 30.07.85).

Известно устройство для газификации углеродсодержащего сырья по авторскому свидетельству №806744, кл. С 10 J 3/48 от 03.10.77, включающее вертикальную камеру газификации, подсоединенную к ее нижней части камеру шлакоудаления, горелку с патрубками для подачи углеродсодержащего сырья и кислородсодержащего газа, установленную в верхней части камеры газификации, коллектор для подвода водяного пара, расположенный снаружи камеры газификации, форсунки для подвода пылевидного углеродсодержащего сырья, расположенные под углом вертикальной оси камеры газификации, и трубу для отвода продуктов газификации, расположенную в верхней части камеры шлакоудаления.

Известен газификатор вертикального типа по патенту РФ 2052492, МКИ6 кл. С 10 J 3/00, 3/54 для получения синтез-газа, включающего камеру (корпус) вертикального типа, горелку для ввода топлива и кислорода, расположенную в верхней части камеры, патрубки для отвода шлака и газа в нижней части камеры (корпуса), камера (корпус) снабжена тангенциально расположенными соплами, установленными в 3-10 ярусов по высоте камеры (корпуса) на расстоянии между ярусами 0,5-5 диаметра камеры (корпуса) в количестве 2-20 сопел, расположенных друг от друга на одинаковом или разном расстоянии.

Общим недостатком известных устройств является:

- конструктивное несоответствие оформления камер, определяющих основные зоны проведения процессов газификации, применительно к их внутреннему и внешнему обеспечению вспомогательных устройств, что снижает производительность выхода целевых продуктов;

- неправильное распределение струй газовых потоков внутри объемов основных зон при прохождении их через конструктивное оформление газификатора с учетом соответствия процессов и регенеративных и температурных факторов газификации по камерам, что приводит к накоплению балластных компонентов в целевых продуктах и к неоправданным тепловым потерям;

- необоснованное распределение температур для поддержания проведения реакций газификации в камерах рабочих зон окисления, конверсии, кристаллизации и шлакоудаления, что ухудшает тепломассообменное и реакционное влияние на экзотермические и эндотермические реакции газификации в совокупности с озоливанием, кристаллизацией и вредной наработкой балластных компонентов в объемах камер;

- повышенный унос непрореагированных (зашлакованных) частиц углеродсодержащего сырья в камеры кристаллизации и шлакоудаления, что снижает выход продуктов газификации, загрязняет их и не позволяет использовать их в качестве газифицирующего агента, инифицирующего повышенный выход целевых продуктов газификации, а также использовать их в качестве готовой продукции, которую приходится подвергать очистке с большими производственными и энергетическими затратами.

Устранению указанных недостатков подчинена задача, направленная на обеспечение оснащения газификатора углеводородсодержащего сырья струйного типа такими конструктивными решениями, которые позволяют повысить производительность путем создания условий для проведения процессов газификации и шлакоудаления.

Технический результат, который может быть получен при осуществлении изобретения, направлен на то, что, в отличие от известного устройства, предлагается выполнить газификатор углеродсодержащего сырья струйного типа, снабженный камерами окисления, конверсии, кристаллизации и шлакоудаления (сепарации), расположенными последовательно, устройством для ввода углеродсодержащего сырья и кислородсодержащего газа через горелку с винтовыми насадками в патрубках, расположенным на крышке камеры окисления, устройством для регулирования движением винтовых насадок в горелке, устройством для концентрирования высокой температуры внутри жаропрочной обечайки, расположенным в камере окисления, устройством винтовых ребер для придания водяному пару центробежного потока, расположенным на стенке камеры окисления, устройством открытого конуса с промежуточным фланцем, опускающимся узкой частью конуса из камеры окисления в камеру конверсии, устройством вводов из круговой полости газифицирующего агента в камеру конверсии, выполненных тангенциально равномерно по окружности на расширяющейся нижней части камеры конверсии, устройством для вывода целевого продукта (синтез-газа) из камеры кристаллизации и камеры шлакоудаления (сепарации), устройством для накопления и вывода шлаков из камеры шлакоудаления (сепарации).

Дополнительно газификатор углеродсодержащего сырья струйного типа предлагается выполнить:

- с устройством вводов из круговой полости газифицирующего агента в камеру конверсии, оборудованным устройством в виде газохода для ввода и выхода части целевого продукта газификации из камеры кристаллизации, подсоединенного к устройству вывода целевого продукта;

- с круговой полостью устройства вводов газифицирующего агента в камеру конверсии, оборудованной устройством для транспортировки газифицирующего агента, работающего по принципу использования дополнительной энергии барометрического изменения объемов при смешении холодного и горячего газа;

- с устройством для вывода целевого продукта, снабженным телескопическим и поворотным устройствами;

- с устройством для вывода целевого продукта, оборудованным устройством для транспортировки газов, работающим по принципу использования дополнительной энергии барометрического изменения объемов при смешении холодного и горячего газов;

- с камерами кристаллизации и шлакоудаления, снабженными рубашками водяного пара для регенерации тепла и регулирования процессов кристаллизации и шлакообразования;

- с рабочей зоной камеры шлакоудаления, оборудованной устройством в виде открытых, конусов для отделения целевого продукта газов от пылевидных шлаков и зольных продуктов;

- с устройством для накопления и вывода шлаков и зольных продуктов, оборудованной винтовыми и скребковыми устройствами.

Техническая сущность новых решений и достигаемое улучшение газификатора углеродсодержащего сырья струйного типа заключается:

- в конструктивном выполнении газификатора в целом по ходу обработки процессов газификации последовательно в камерах окисления, конверсии, кристаллизации и шлакоудаления (сепарации);

- в оснащении каждой камеры устройствами, обеспечивающими оптимальный режим обработки процессов окисления, конверсии, кристаллизации и шлакоудаления (сепарации);

- в целенаправленном использовании и регенерации тепла, влияющего на выход и качество целевого продукта (синтез-газа) и производительность газификатора в целом.

Предлагаемое изобретение поясняется чертежами:

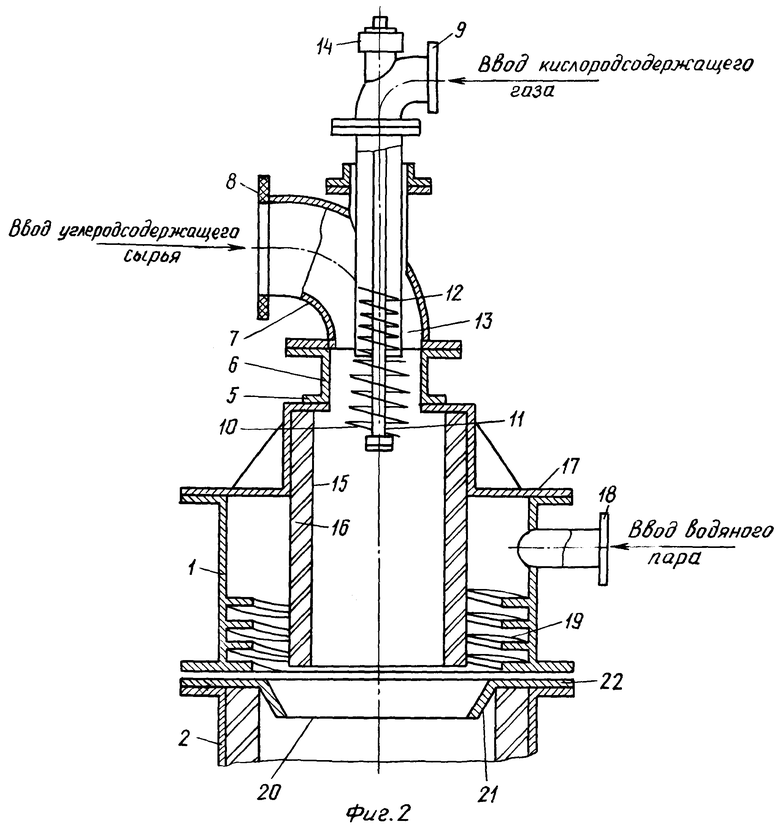

на фиг.1 - изображен газификатор углеродсодержащего сырья струйного типа (в разрезе);

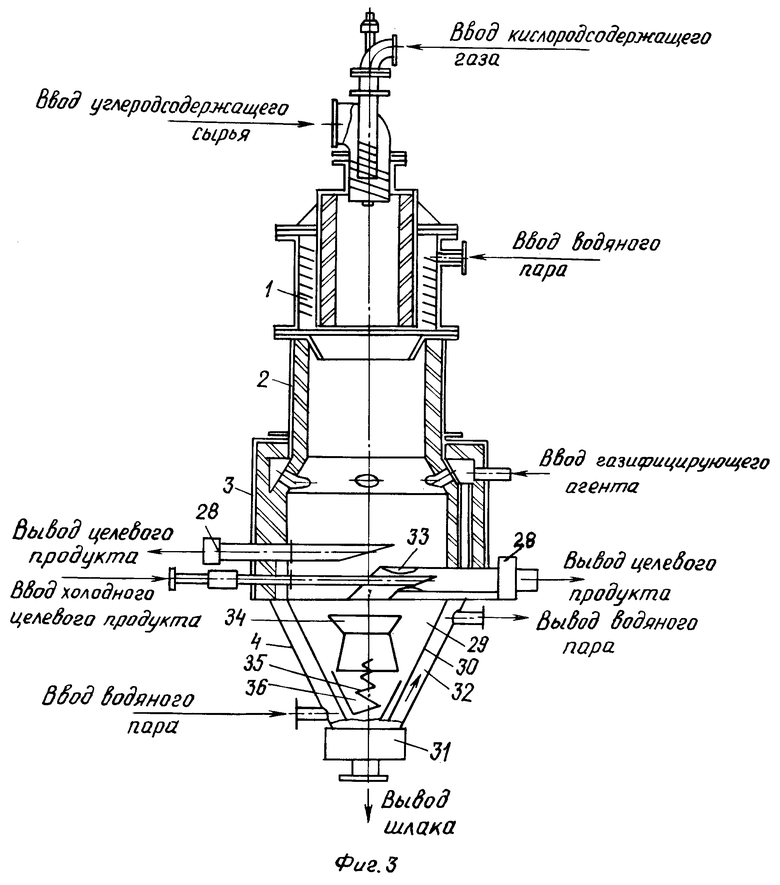

на фиг.2 - узел верхней части газификатора (в разрезе);

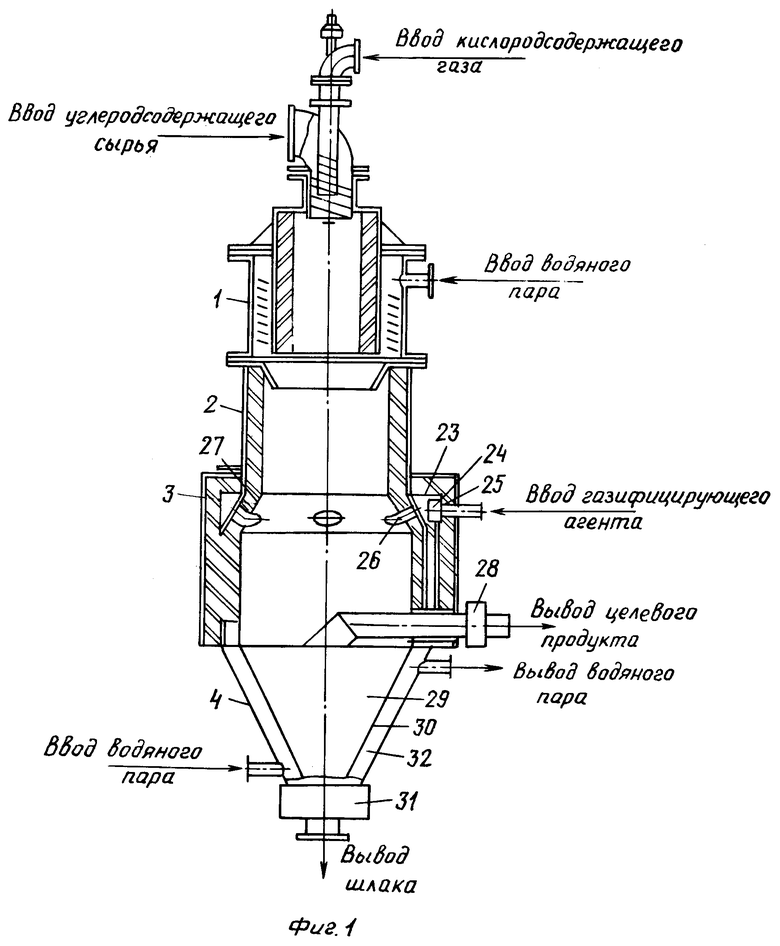

на фиг.3 - газификатор с устройствами барометрического транспортирования газа, открытыми конусами, винтовыми и скребковыми механизмами.

Газификатор углеродсодержащего сырья струйного типа состоит из камер окисления 1, конверсии 2, кристаллизации 3 и шлакоудаления (сепарации) 4 (см. фиг.1).

Камера окисления 1 (см. фиг.2) сверху закрывается крышкой 5 со штуцером 6, в который вставляется устройство 7. Устройство 7 с соплом ввода 8 углеродсодержащего сырья и с соплом ввода 9 кислородсодержащего газа. Сопло ввода 8 оборудуется винтовыми ребрами 10 со штоком 11, а сопло ввода 9 оборудуется винтовыми ребрами 12 на патрубке 13. В устройство 7 входит узел устройства 14 для движения винтовых ребер 10 со штоком 11.

Камера окисления 1 (см. фиг.2) оборудуется устройством 15 для концентрирования высокой температуры внутри жаропрочной обечайки 16 с опорным фланцем 17, штуцером 18 ввода водяного пара и винтовыми ребрами 19.

На стыке камеры окисления 1 (см. фиг.2) с камерой конверсии 2 устанавливается устройство 20 открытого конуса 21 с промежуточным фланцем 22, опускающимся узкой частью конуса 21 в камеру конверсии 2.

Камера конверсии 2 снабжена устройством 23 для введения газифицирующего агента в круговой коллектор 24 через ввод 25 (см. фиг.1). Из кругового коллектора 24 выполнены выводы 26, направленные тангенциально и расположенные равномерно по окружности расширяющейся нижней части 27 камеры конверсии 2.

Камера кристаллизации 3 (см. фиг.1) совместно с камерой шлакоудаления 4 (сепарации) оборудована устройством 28 вывода целевого продукта (синтез-газа). Камера шлакоудаления 4 (сепарации) выполнена в виде устройства 29 по накоплению шлаков со стенками 30 под углом естественного откоса и устройством 31 вывода шлаков.

Камеры кристаллизации 3 и шлакоудаления 4 снабжены рубашками 32 водяного пара (см. фиг.3).

Устройство 28 вывода целевого продукта может быть оборудовано устройством 33 для вспомогательного транспортирования газов, работающим по принципу использования дополнительной энергии барометрического изменения объемов при смешении холодного и горячего газов.

Камера шлакоудаления 4 оборудована внутри устройством 34 в виде открытых конусов.

Устройство 31 снабжено винтовыми 35 и скребковыми 36 устройствами.

Газификатор углеродсодержащего сырья струйного типа работает следующим образом.

Процесс газификации в газификаторе проводится последовательно в камерах окисления 1, конверсии 2, кристаллизации 3 и шлакоудаления 4 (сепарации).

Углеродсодержащее сырье и кислородсодержащий газ вводятся в газификатор через сопла 8 и 9 с винтовыми ребрами 10 и 12. Раскрученные в соплах 8 и 9 струи углеродсодержащего сырья и кислородсодержащего газа на выходе образуют струйный факел горения, который сгорает в устройстве 15 для концентрирования высоких температур.

Чтобы получить факел оптимального сгорания, используется устройство 14 для регулирования движения винтовых ребер 10 и 12 при помощи штока 11 и патрубка 13, которые позволят выбирать положение выхода струй углеродсодержащего сырья и кислородсодержащего газа относительно друг друга, а также регулировать полноту сгорания их в размере 1 окисления в устройстве 15 для концентрирования высокой температуры внутри жаропрочной обечайки 16.

Горение струй углеродсодержащего сырья в факеле развивается из внутренней зоны, в которую поступают раскрученные струи кислородсодержащего газа. Раскручиванием струй достигается послойное перемешивание и полное сгорание основной экзотермической реакции 2С+О2→2CO+Q в объеме факела из холодного центра к высокотемпературной периферии. Таким образом, в устройстве 15 внутри жаропрочной обечайки 16 развивается высокая температура (1500-3000° С) и полное использование кислорода.

Устройство 15 для концентрирования высокой температуры (до 1500-3000° С) внутри жаропрочной обечайки 16, представляющей собой камеру, выполненную из кладки блоков (например, из пенокерамических). С внутренней стороны устройства 15 выстраивается рефлекторная поверхность для отражения тепловых волн от факела с фокусом отражения тепловых волн от поверхности в центральную зону струй факела. На фиг.1 и 2 (в нашем случае) устройство 15 представлено в виде круглой обечайки 16 (в других случаях устройство 15 может быть выполнено с вогнутой отражающей поверхностью). С внешней стороны устройство 15 охлаждается водяным паром, проходящим по винтовым ребрам 19, что обеспечивает снижение теплового напряжения в целом на верхнюю часть газификатора. Условно устройство 15 выполняет не только защитную функцию от теплового давления, но и представляет роль теплообменника при подготовке рабочей температуры водяного пара к истечению струй в камеру конверсии 2.

Раскрученные струи из жаропрочной обечайки 16 попадают в устройство 20 открытого конуса 21, туда же подаются из камеры окисления 1 раскрученные, благодаря винтовым ребрам 19, струи водяного пара, которые также послойно перемешиваются с раскрученными струями из камеры окисления 1. На выходе из устройства 20 открытого конуса 21 в камере конверсии 2 происходят процессы дожигания углеродсодержащего сырья основной эндотермической реакции C+H2O→ CO+H2-Q и недопущения прохождения балластных реакций, например C+2H2⇔CH4+Q и CO+H2O⇔ CO2+H2+Q. Чтобы исключить образование балластных компонентов (CO2, H2, CH4) поддерживаются достаточно высокие "остаточные температуры" в присутствии газифицирующего агента. Для этой пели газифицирующий агент (синтез-газ оборотный) из кругового коллектора 25 подается через устройство 23 и вводы 24 в коническую расширяющуюся нижнюю часть камеры конверсии 2. Вводы 24, выполненные тангенциально равномерно по окружности, способствуют струям газифицирующего агента поддерживать раскрученные струи из камеры конверсии 2 в камере кристаллизации 3.

Устройство 23 для введения газифицирующего агента в круговой коллектор 24 через ввод 25 и вывод 26 по окружности расширяющейся части 27 в камеру конверсии 2. Устройство 23 выполняет роль снабжения камеры конверсии 2 газифицирующим агентом, который при помощи ввода 25 под давлением подается в круговой коллектор 24 (типа инжектора) и затягивает часть целевого проекта из вывода 28 по каналу в футеровке камеры кристаллизации 3. Канал в футеровке камеры кристаллизации 3 является составляющей устройства 23.

В камере кристаллизации 3 кристаллизирующиеся частицы шлаков круговой (центробежной) силой отбрасываются к периферии, освобождая центральную зону камер 3 и 4 для отвода готового целевого продукта газификации через вывод 28. Отброшенные частицы шлаков ссыпаются со стенок камеры 3 кристаллизации в устройство 29 для накопления частиц шлаков, осыпающихся по стенкам 30 с углом естественного откоса в устройство 31 для вывода шлаков.

В камерах 3 и 4 поддерживаются заданные температуры за счет отвода и регенерации тепла, проходящим водяным паром по рубашкам 32.

Вывод и транспортирование целевого продукта (синтез-газа) может осуществляться при помощи устройства 33 для вспомогательного использования дополнительной энергии барометрического изменения объемов смешения холодных и горячих газов.

Озоленные и зашлакованные частицы, попадающие в камеру шлакоудаления 4, из камеры кристаллизации 3 благодаря набора открытых конусов 34 концентрируются и ссыпаются по стенкам 30 и выводятся через вывод 31. Винтовые 35 и скребковые 36 устройства облегчают вывод шлаков и зольных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗИФИКАТОР УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2003 |

|

RU2237079C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342598C1 |

| Способ газификации углеродсодержащего сырья и устройство для его осуществления | 2020 |

|

RU2744602C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342599C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ (ВАРИАНТЫ) | 2006 |

|

RU2333238C2 |

| СПОСОБ ДЕТОКСИКАЦИИ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ ИЛИ ТОКСИЧНЫХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ ЭЛЕКТРОХИМИЧЕСКИМ ВОЗДЕЙСТВИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304451C2 |

| ГАЗИФИКАТОР ПЕРЕРАБОТКИ ТВЕРДОГО НИЗКОСОРТНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2023 |

|

RU2818558C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| СПОСОБ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347139C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

Изобретение относится к устройству для газификации углеродсодержащего сырья струйного типа и может быть использовано в химической, нефтехимической, коксогазовой, энергетической и других смежных отраслях промышленности, особенно для переработки углеродсодержащего сырья с получением энергетических и технологических газов. Газификатор содержит камеру вертикального типа, горелку для ввода углеродсодержащего сырья и кислородсодержащего газа, расположенную в верхней части камеры, патрубки для вывода газа и шлака в нижней части камеры, сопла для подачи воды на стенки камеры, расположенные тангенциально по окружности камеры, при этом он снабжен камерами окисления, конверсии, кристаллизации и шлакоудаления, расположенными последовательно, устройством для ввода углеродсодержащего сырья и кислородсодержащего газа через горелку с винтовыми насадками в патрубках, расположенным на крышке камеры окисления, устройством для регулирования движения винтовых насадок в горелке, устройством для концентрирования высокой температуры внутри жаропрочной обечайки, расположенным в камере окисления, устройством винтовых ребер для придания водяному пару центробежного потока, расположенным на стенках камеры окисления, устройством открытого конуса с промежуточным фланцем, опускающимся узкой частью из камеры окисления в камеру конверсии, устройствами вывода из круговой полости газифицирующего агента в камеру конверсии, выполненных тангенциально равномерно по окружности на поверхности расширяющейся нижней части камеры конверсии, устройством для вывода целевого продукта из камеры кристаллизации и камеры шлакоудаления, устройством для накопления и вывода зольных продуктов и шлаков из камеры шлакоудаления. Изобретение позволяет проводить последовательно процессы газификации в камерах окисления, конверсии, кристаллизации и шлакоудаления и устанавливать оптимальный режим обработки углеродсодержащего сырья с регенерацией тепла. 7 з.п. ф-лы, 3 ил.

| RU 2052492 С1, 20.01.1996 | |||

| Газогенератор для газификации кускового и пылевидного топлива с получением горячего газа и непрерывным жидким шлакоудалением | 1956 |

|

SU106090A1 |

| Газификатор угля | 1979 |

|

SU923373A3 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО НЕОБРАБОТАННОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2075501C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ВТОРИЧНОГО ДРЕВЕСНОГО ИЛИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2081894C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| РЕГУЛЯТОР ЛИНЕЙНОСТИ СТРОК ТЕЛЕВИЗИОННОЙ РАЗВЕРТКИ | 1971 |

|

SU433547A1 |

Авторы

Даты

2004-10-10—Публикация

2003-04-30—Подача