Область техники, к которой относится изобретение

Заявляемое изобретение относится к области производства строительных материалов, в частности к оборудованию, используемому в технологиях пластического формования глиняного кирпича.

Уровень техники

Известно, что при изготовлении стеновых керамических изделий, с целью улучшения сушильных свойств керамической смеси, на гранях кирпича-сырца создают влагозадерживающую пленку. Одним из традиционных способов нанесения такой пленки при пластическом формовании кирпича является использование орошаемых мундштуков. Известен ленточный пресс (см. авторское свидетельство № 1608048, МПК: В 28 В 3/24, опубл. 23.11.1990, бюл. № 43), конструкция которого включает мундштук с рубашкой орошения. Жидкий агент, создающий влагозадерживающую пленку на поверхности экструдируемого глиняного бруса, поступает по нагнетающей магистрали в рубашку орошения под воздействием насоса, обволакивает брус при его прохождении через зону сжатия, выполняя при этом функцию смазывающего вещества, а избыток жидкого агента возвращается из рубашки орошения мундштука по отводящей магистрали с дроссельным перепускным клапаном в емкость, сообщенную с рабочим пространством насоса.

Однако этому решению присущ ряд недостатков. Возможность равномерной подачи влагозадерживающего состава через мундштук связана с его конструкцией, и далеко не все конструкции мундштуков обеспечивают равномерность покрытия. Орошать глиняный брус через мундштук пресса жидким агентом в виде эмульсосуспензий рекомендуется лишь при вакуумированной глиняной массе. Без вакуумирования глиняной массы для соответствующего орошения требуется настройка (переборка) мундштука, что связано с известными перебоями технологического процесса. Вместе с тем такой способ нанесения покрытия на брус ведет к перерасходу орошающего агента.

Можно избежать вышеперечисленных недостатков, если наносить влагозадерживающее покрытие на брус по завершению его формования перед операцией резки с использованием при этом специальных приспособлений к ленточным прессам.

Известно устройство для нанесения влагозадерживающего состава на поверхность глиняного бруса (см. книгу М.И. Хигерович. Производство глиняного кирпича. М.: Стройиздат, 1984, стр.80-81, рис.26 в), включающее узел смазки, выполненный в виде смонтированных над брусом с возможностью свободного вращения трех валиков: погружного, находящегося в объеме рабочей емкости с влагозадерживающим составом; наносящего, контактирующего с поверхностью верхней стороны бруса; и дозирующего, размещенного между погружным и контактирующим валиками с возможностью взаимодействия с каждым из них. Нижняя сторона бруса контактирует с дополнительным валиком, частично погруженным в ванну с влагоизолирующей жидкостью, расположенной под брусом, и служащей также накопительной емкостью для излишек жидкости. Приспособление содержит смеситель, установленный на высоте 2-3 м над уровнем ленточного пресса, и изготавливающий влагозадерживающий состав, насос, подающий этот состав по нагнетающей магистрали в рабочую емкость узла смазки, а по отводящей магистрали в смеситель.

Однако данная конструкция обеспечивает равномерное нанесение покрытия только на верхнюю сторону бруса, что недостаточно для получения оптимального режима сушки кирпича-сырца.

Раскрытие изобретения

Заявляемым изобретением решается задача повышения качества изделий за счет улучшения сушильных свойств кирпича-сырца благодаря созданию на его ложковой и тычковых поверхностях равномерной пленки влагозадерживающего покрытия.

Поставленная задача решена тем, что в установке для нанесения влагозадерживающего покрытия на глиняный брус, содержащей систему подготовки наносимого состава, смесительная емкость которой соединена магистралью подачи с механизмом смазки, включающим смонтированный над брусом с возможностью свободного вращения блок валиков, состоящий из подающего валика, валика, контактирующего с поверхностью верхней стороны бруса, и дозирующего валика, размещенного между подающим и контактирующим валиками с возможностью взаимодействия с каждым из них, согласно заявляемому изобретению механизм смазки снабжен дополнительными аналогичными блоками валиков, смонтированными по боковым сторонам бруса с возможностью взаимодействия цилиндрической поверхности контактирующего валика с поверхностью боковой стороны бруса, а магистраль подачи наносимого состава на выходе выполнена в виде разветвляющегося коллектора, ветви которого размещены над блоками валиков и снабжены форсунками, открытыми на поверхности подающих валиков. При этом привод каждого блока валиков выполнен в виде гибкой связи, огибающей с возможностью взаимодействия оси валиков и охватывающей ось одного из приводных роликов, установленных под брусом и контактирующих с поверхностью его нижней стороны.

Техническим результатом такого конструктивного решения является равномерность наносимой на стороны глиняного бруса, соответствующие ложковой и тычковым граням кирпича, пленки влагозадерживающего состава. Причем эта равномерность пленки достигнута благодаря трем, совмещенным в заявленной конструкции факторам: первое - благодаря непосредственному контакту валика, наносящего покрытие, с поверхностью той стороны бруса, на которую покрытие наносится, что обусловливает равномерное распределение влагозадерживающего состава по этой поверхности; второе - за счет подачи влагозадерживающего состава с помощью коллектора и форсунок, решивших проблему передачи влагозадерживающего состава на валики, которые размещены вертикально, а следовательно, традиционный способ подачи посредством подающего валика, погруженного в емкость с составам для данной конструкции неприемлем; в третьих - исполнение привода обусловило синхронизацию вращения валиков всех трех блоков и синхронизацию подачи влагозадерживающего состава.

В частных случаях реализации заявляемого изобретения является предпочтительным исполнение системы подготовки наносимого состава с дополнительной накопительной емкостью, установленной в магистраль подачи между смесительной емкостью и механизмом смазки. Смесительная емкость в этом случае размещена под брусом, что обеспечивает поступление в нее излишек влагозадерживающего состава, если таковые появляются при работе механизма смазки. Связь смесительной емкости с накопительной емкостью, размещенной в верхней части установки, реализована посредством нагнетающей магистрали с насосом. Для получения равномерной суспензии в смесительной емкости установлен эмульгатор, который одновременно выполняет функцию насоса и после завершения процесса эмульгирования перекачивает полученный состав в накопительную емкость. Для исключения расслоения эмульсии в накопительной емкости установлена крыльчатка, связанная с двигателем.

Является технологичным выполнение подающих и контактирующих валиков из поролона, а дозирующих - из войлока, при этом блок валиков установлен по отношению к обрабатываемой поверхности бруса таким образом, что контактирующий валик при воздействии на поверхность имеет смятие около 5 мм. Такая установка контактирующего валика также способствует равномерности нанесения покрытия, поскольку при контакте смятие способствует выдавливанию состава на покрываемую поверхность, а по мере поворота валика смятие исчезает, и излишки состава впитываются поролоном в объем контактирующего валика. Для более надежной работы механизма смазки привод блока валиков снабжен натяжными роликами.

Краткое описание чертежей

Заявляемое изобретение иллюстрируется следующими чертежами.

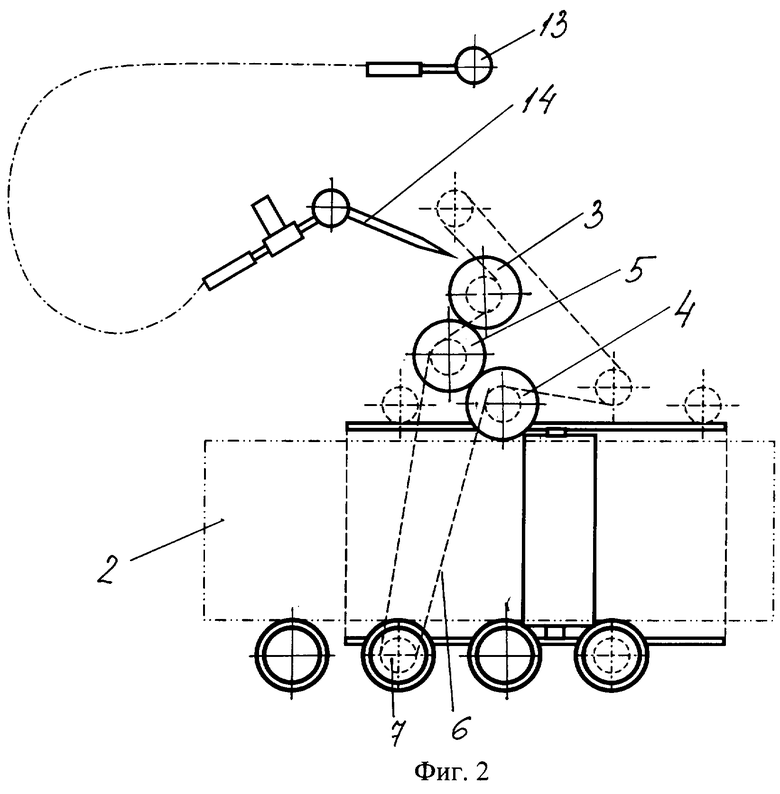

На фиг.1 показана функциональная схема установки для нанесения влагозадерживающего покрытия на поверхность глиняного бруса;

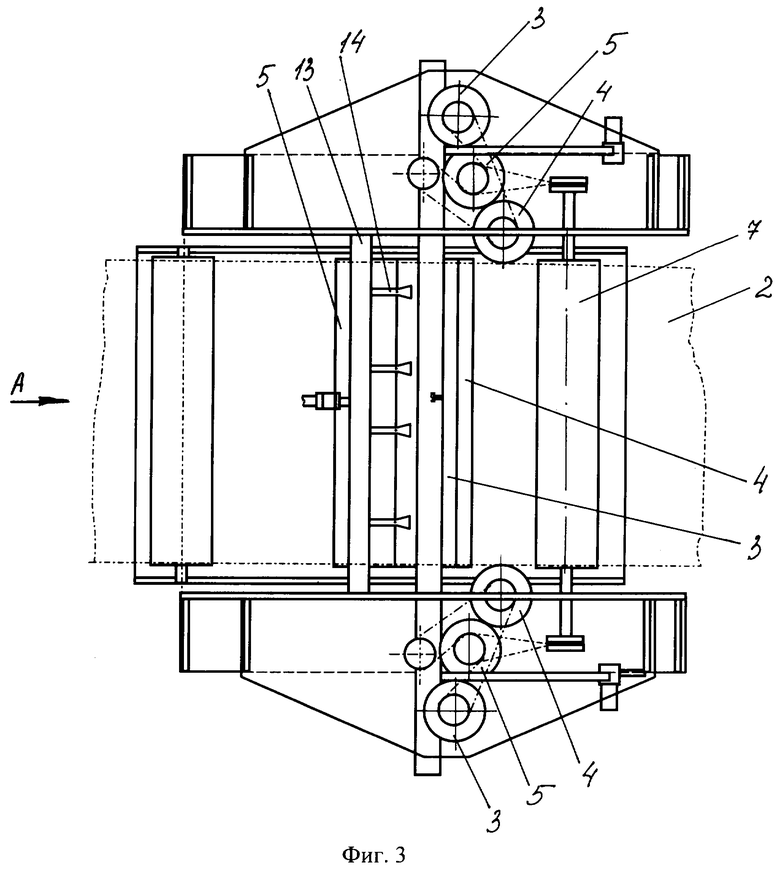

на фиг.2 - схема части механизма смазки (для верхнего блока валиков);

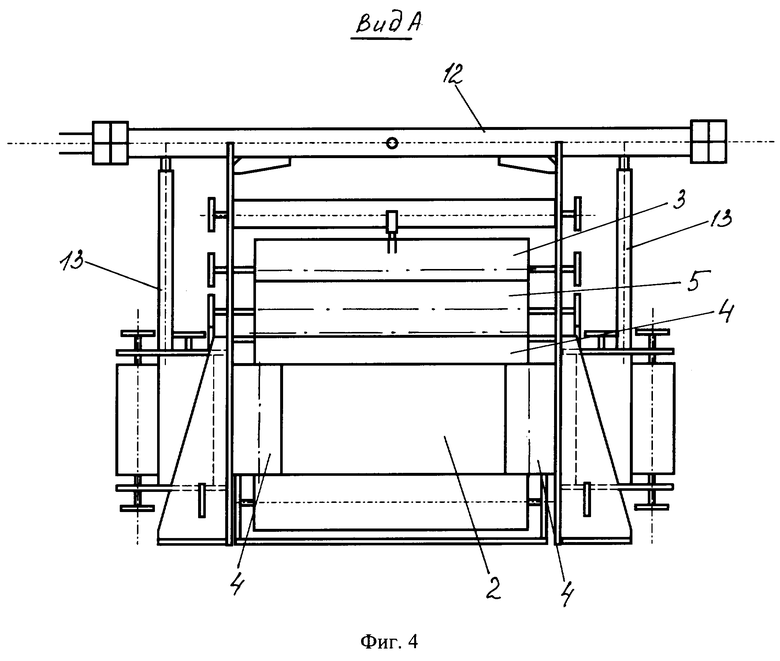

на фиг.3 - схематичный чертеж установки, вид сверху,

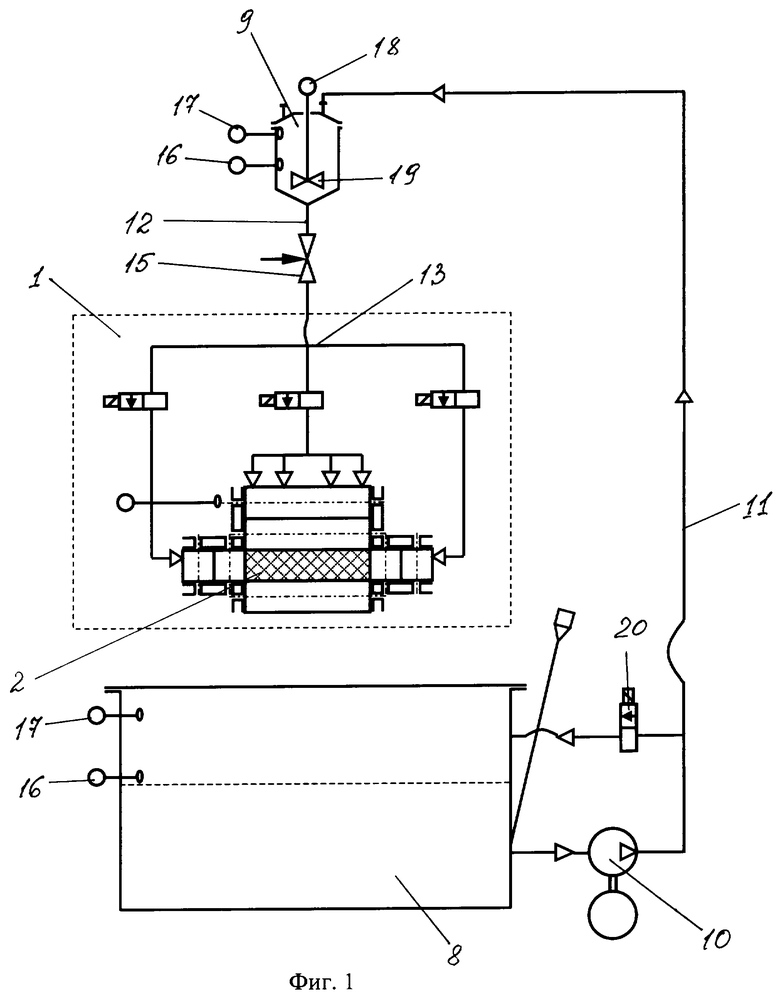

на фиг.4 - вид А на фиг.3.

Осуществления изобретения

Установка для нанесения влагозадерживающего покрытия на поверхность глиняного бруса (см. фиг.1) содержит механизм 1 смазки, в конструкцию которого входят три блока валиков, один из которых установлен над глиняным брусом 2, а два других смонтированы по его боковым сторонам. Каждый из этих блоков (см. фиг.2 и 3) состоит из смонтированных с возможностью свободного вращения подающего валика 3, валика 4, контактирующего с поверхностью бруса 2, и дозирующего валика 5, размещенного между подающим 3 и контактирующим 4 валиками с возможностью взаимодействия с каждым из них. Привод каждого блока валиков выполнен в виде гибкой связи 6, огибающей с возможностью взаимодействия оси валиков и охватывающей ось одного из приводных роликов 7, установленных под брусом и контактирующих с поверхностью его нижней стороны.

Установка также содержит систему подготовки наносимого влагозадерживающего состава (смазывающая эмульсия), включающую: смесительную емкость 8, накопительную емкость 9, эмульгатор-насос 10, установленный в нагнетательной магистрали 11, связывающей смесительную 8 и накопительную 9 емкости, при этом последняя соединена магистралью 12 подачи наносимого состава с механизмом 1 смазки. Магистраль 12 подачи на выходе выполнена в виде разветвляющегося коллектора 13, ветви которого размещены над блоками валиков и снабжены форсунками 14, открытыми на поверхности подающих валиков 3. Перед коллектором 13 в магистрали 12 установлен электрогидроклапан 15. В смесительной 8 и накопительной 9 емкостях установлены датчики 16 минимального уровня и датчики 17 максимального уровня. Для исключения расслаивания смазывающей эмульсии в накопительной емкости 9 установлена крыльчатка 18, работающая от двигателя 19. На входе нагнетательной магистрали 11 установлен клапан 20, предназначенный для переключения режима эмульгирования в смесительной емкости 8 на режим перекачки смазывающей эмульсии из емкости 8 в емкость 9 (и наоборот).

Установка для нанесения влагозадерживающего покрытия на поверхность глиняного бруса работает следующим образом.

Первым этапом работы установки является приготовление влагозадерживающего состава, в качестве которого используют эмульсию из 9 частей дизельного топлива и 1 части мазута. Указанные компоненты заливают в смесительную емкость 8 и включают эмульгатор-насос 10, который осуществляет диспергирование и циркуляцию компонентов в смесительной емкости до получения однородного состава. При получении последнего закрывают клапан 20 и влагозадерживающий состав эмульгатором-насосом 10 по нагнетающей магистрали 11 подают в накопительную емкость 9.

Процесс нанесения влагозадерживающего состава на брус 2 начинают одновременно с началом работы пресса (на чертеже не показан). При включении муфты пресса электропитание одновременно подается на электрогидроклапан 15, который открывает канал поступления влагозадерживающего состава из накопительной емкости 9 в коллектор 13 и затем на форсунки 14, которые обеспечивают попадание состава на подающие ролики 3. Движение глиняного бруса 2 при работе пресса обусловливает вращение приводных роликов 7. Это вращение через гибкую связь 6 передается на блоки валиков и приводит их во вращательное движение. Благодаря контакту подающего, дозирующего и контактирующего роликов состав с поверхности подающего ролика 3, на которую он попал посредством форсунок 14, поступает на поверхность дозирующего ролика 5, а затем в поролон контактирующего ролика 4 и наносится на поверхность соответствующей стороны бруса.

Таким образом, включение и выключение подачи смазывающего состава на глиняный брус происходит автоматически при включении (выключении) пресса и ходом движения глиняного бруса. При этом достигнута высокая равномерность наносимой на ложковые и тычковые грани кирпича пленки влагозадерживающего состава и экономичный его расход, поскольку конструкция установки обеспечивает приведенный к единице поверхности глиняного бруса расход эмульсии, вне зависимости от скорости его движения.

Установка для нанесения влагозадерживающего покрытия на глиняный брус, содержит систему подготовки наносимого состава, включающую соединенные магистралями подачи этого состава смесительную емкость, накопительную емкость и механизм смазки. Механизм смазки состоит из размещенных по сторонам глиняного бруса и смонтированных с возможностью свободного вращения блоков валиков: подающего, контактирующего и дозирующего валика, размещенного между подающим и контактирующим валиками с возможностью взаимодействия с каждым из них. Магистраль подачи наносимого состава на выходе выполнена в виде разветвляющегося коллектора, ветви которого размещены над блоками валиков и снабжены форсунками, открытыми на поверхности подающих валиков. Привод каждого блока валиков выполнен в виде гибкой связи, огибающей с возможностью взаимодействия оси валиков и охватывающей ось одного из приводных роликов, установленных под брусом и контактирующих с поверхностью его нижней стороны. Техническим результатом изобретения является равномерность наносимой на стороны глиняного бруса, соответствующие ложковой и тычковым граням кирпича, пленки влагозадерживающего состава и экономичный его расход. 6 з.п. ф-лы, 4 ил.

| ХИГЕРОВИЧ М.И | |||

| Производство глиняного кирпича | |||

| - М.: Стройиздат, 1984, с.80 и 81.SU 1608048 A, 23.11.1990.RU 2064412 C1, 27.07.1996.GB 1460201 A, 31.12.1976. |

Авторы

Даты

2004-10-10—Публикация

2003-10-01—Подача