Изобретение относится к производству керамических облицовочных материалов и может быть использовано для изготовления, например, лицевого керамического кирпича.

Известен способ устранения сульфатных высолов, заключающийся в нейтрализации действия растворимых солей за счет их объемного связывания и перевода в неактивное состояние, например, солями бария (Справочник по производству строительной керамики. Том 3. Стеновая и кровельная керамика. Под ред. Наумова М.М. и Нохратяна К.А. М.: Гос. изд-во лит-ры по строит., 1962, с. 64-65). Недостатками данного способа являются повышенный расход дорогостоящего и дефицитного барийсодержащего компонента (например, при содержании в глине СаSO4 всего 0,5% на 1000 шт кирпича потребуется ввести 29 кг углекислого бария) и усложнение массоподготовки с целью обеспечения равномерного распределения вводимой сухой добавки по объему керамической массы.

Практически аналогичными недостатками обладает способ устранения сульфатных высолов за счет введения в сырьевую шихту цемента на основе глиноземистого клинкера в количестве 0,5-1,5 мас.% от массы шихты (Чулаченко Н.Г., Евстеев С.Н. Способ устранения сульфатных высолов на поверхности керамических облицовочных изделий. Патент №2161596, БиПМ № 1, 2001). Кроме того, процессы гидратации минералов глиноземистого цемента на стадии формования сырца и последующей дегидратации на стадии обжига изделия сопровождаются объемными изменениями, которые обусловливают опасность возникновения напряжений в формирующейся керамической структуре и уменьшения прочностных характеристик изделия.

Наиболее близким к предлагаемому является способ создания поверхностных влагозадерживающих пленок на ложковых и тычковых гранях кирпича-сырца с целью улучшения условий сушки полуфабриката за счет ослабления чувствительности к сушке кирпича-сырца (или другого керамического изделия) при неизменности чувствительности к сушке самой глины (Хигерович М.И., Байер В.Е. Производство глиняного кирпича. М.: Стройиздат, 1984, 95 с.). В качестве компонентов влагоизолирующих составов использовались жидкости, характеризующиеся низкой упругостью пара (глицерин и этиленгликоль, стабилизированные растворами извести), и технические эмульсии и эмульсосуспензии типа ″вода в масле″, в том числе со взвешенными минеральными частицами (нефтеизвестковая эмульсосуспензия, мазутно-водная и битумная эмульсии, эмульгированные кубовые остатки синтетических жирных кислот). Недостатками данного способа является его малая эффективность в направлении устранения высолообразования в технологиях облицовочной керамики по ряду причин: во-первых, термин ″влагозадерживающие пленки″ весьма условен, поскольку они обладают определенной степенью воздухо- и влагопроницаемостью, во-вторых, для них характерен ограниченный срок функционирования, поскольку эти пленки сохраняют свою целостность, играя роль регуляторов скорости сушки только в первоначальный период сушки, а с течением времени, когда в процессе сушки влажность изделий понижается, эмульсионные составы распадаются. Кроме того, наличие в составах таких композиций кальцийсодержащего (известкового) компонента и использование сернистосодержащих компонентов (мазутов и битумов) повышает опасность образования при обжиге известково-сульфатных высолов на керамике облицовочного назначения.

Задачей предполагаемого изобретения является устранение высолообразования на лицевых поверхностях керамических облицовочных материалов.

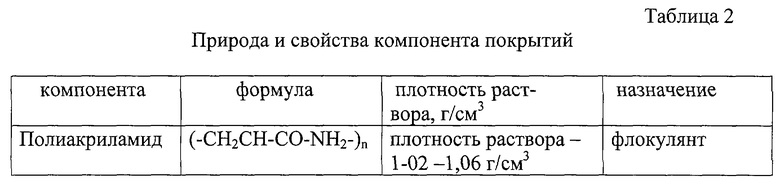

Изобретение заключается в направленном регулировании влагопереноса с лицевых поверхностей облицовочного кирпича на постель при сушке и обжиге сырца, за счет создания влаго- и паронепроницаемого защитного покрытия, что обеспечивается комплексом операций, заключающихся в предварительном разрыхлении поверхности глиняного бруса после выхода его из вакуум-пресса на глубину 0,2-0,3 мм с последующим нанесением на поверхность коагулирующего состава и дальнейшим механическим уплотнением (прикатыванием) поверхностного слоя. В качестве компонента, уплотняющего поверхностные слои керамической массы за счет коагуляции и флокуляции глинистых частиц путем собирающего действия высокомолекулярных веществ, которые адсорбируются на частицах с образованием полимерных мостиков, связывающих частицы керамической массы между собой, используется раствор полиакриламида плотностью 1,02-1,06 г/см3.

Уменьшение плотности раствора полиакриламида менее 1,02 г/см3 оказывается недостаточным для обеспечения полноты коагулирующего действия полиакриламида. Увеличение плотности более 1,06 г/см3 затрудняет нанесение его на поверхность сырца из-за повышенной вязкости раствора.

Пример

В качестве глинистого сырья для лицевого кирпича используют комбинацию двух разновидностей легкоплавких красножгущихся глин.

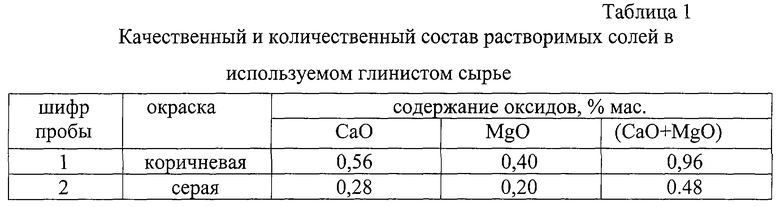

Первая проба по внешнему виду представляет собой глину коричневого цвета в необожженном состоянии, которая является основной глинистой составляющей керамической массы, вторая проба отличается темно-серой окраской и в составе кирпичной массы используется как добавка до 20%.

Используемые разновидности отличаются различным количественным составом растворимых солей, приведенным в табл. 1.

Сушка и обжиг керамического кирпича на основе данных глин в заводских условиях сопровождается появлением высолов на поверхностях, ухудшающих его декоративные качества.

Критерием выбора материала для защитного покрытия, устраняющего высолы, служит способность уплотнять поверхностные слои керамической массы.

С этой целью в составе покрытия используют раствор полиакриламида плотностью 1,02-1,06 г/см3.

Подготовленный раствор полиакриламида (табл. 2) наносят на предварительно подготовленные поверхности (тычковые и ложковые) керамического бруса путем полива или распылением после выхода бруса из вакуум-пресса.

Предварительная подготовка поверхности керамического бруса заключается в ее разрыхлении на глубину 0,2-0,3 мм металлической гребенкой или щеткой с гибкоупругой металлической щетиной с целью облегчения условий проникновения коагулирующего раствора внутрь керамической массы и активизации процессов коагулирующего уплотнения, после чего поверхность с нанесенным защитным покрытием механически уплотняют путем прикатывания (обжатия) металлическими валиками.

Далее сырец высушивается до влажности 4-6%.

Обжиг сушняка производится при температуре 1000-1050°С в течение 24 часов с выдержкой при конечной температуре не менее 2 часов.

Лицевые поверхности обожженных изделий отличаются ровностью окраски и насыщенностью цвета.

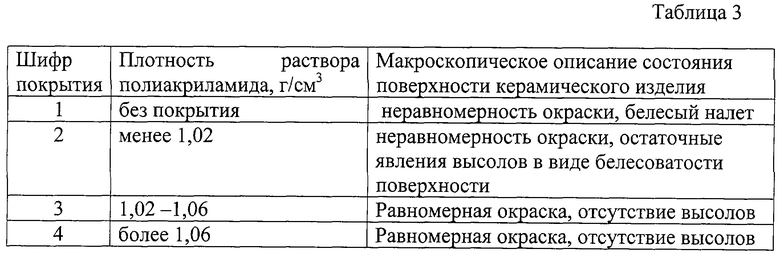

Отсутствие высолов на лицевых поверхностях обусловлено экранирующим действием нанесенного в момент формования сырца защитного покрытия из полиакриламида, которое меняет направление влагопереноса в процессе сушки сырца в сушилах и подготовки полуфабриката в зоне подогрева в туннельной печи (табл. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устранения сульфатных высолов на поверхности керамического кирпича | 2002 |

|

RU2223245C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИЦЕВОГО КИРПИЧА | 1995 |

|

RU2092465C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ВЛАГОЗАДЕРЖИВАЮЩЕГО ПОКРЫТИЯ НА ГЛИНЯНЫЙ БРУС | 2003 |

|

RU2237524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2096381C1 |

| СПОСОБ ОКРАШИВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130443C1 |

| СПОСОБ СОХРАНЕНИЯ НАТУРАЛЬНОГО ЦВЕТА ОБЛИЦОВОЧНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2599652C1 |

| Состав для орошения ложковых и тычковых граней кирпича-сырца | 1990 |

|

SU1705262A1 |

| Керамический камень | 1979 |

|

SU831935A1 |

| СПОСОБ МАЛОЗАТРАТНОГО ПРОИЗВОДСТВА ПОЛНОТЕЛОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2430066C2 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2119468C1 |

Изобретение относится к производству керамических облицовочных материалов и может быть использовано для изготовления лицевого керамического кирпича. Способ устранения высолов заключается в предварительном разрыхлении поверхности глиняного бруса после выхода его из вакуум-пресса на глубину 0,2-0,3 мм с последующим нанесением на поверхность коагулирующего состава и дальнейшим механическим уплотнением поверхностного слоя. В качестве компонента, уплотняющего поверхностные слои, используется раствор полиакриламида плотностью 1,02-1,06 г/см3. Раствор полиакриламида наносится на предварительно подготовленные тычковые и ложковые поверхности керамического бруса путем полива или распылением после разрыхления поверхности. Далее сырец высушивается до влажности 4-6%. Обжиг сушняка производится при температуре 1000-1050°С. Лицевые поверхности обожженных изделий отличаются ровностью окраски и насыщенностью цвета. 3 табл.

Способ устранения сульфатных высолов на поверхности керамического кирпича за счет изменения направления влаго- и паропереноса, включающий нанесение на поверхность кирпича-сырца защитных покрытий, отличающийся тем, что поверхность выходящего глиняного бруса разрыхляют на глубину 0,2-0,3 мм с последующим нанесением коагулирующего раствора полиакриламида плотностью 1,02-1,06 г/см3 и механически уплотняют прикатыванием поверхностный слой.

| ХИГИРОВИЧ М.И | |||

| и др | |||

| Производство глиняного кирпича | |||

| - М.: Стройиздат, 1984, c | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ предотвращения высолов на глиняном кирпиче, Обзорная информация | |||

| Москва, 1977, с.26-27. | |||

Авторы

Даты

2004-02-20—Публикация

2002-09-30—Подача