Изобретение относится к способу изготовления и составу гипсосодержащих отвержденных изделий, например, гипсовых панелей, упрочненных гипсовых композитных панелей, штукатурки, подвергаемых механической обработке материалов, материалов для обработки стыков и звукоизолирующих плиток и к способам их получения и их составам. Более конкретно, изобретение включает такие отвержденные гипсосодержащие изделия, которые имеют повышенное сопротивление постоянной деформации (например, сопротивление прогибу) за счет применения одного или нескольких улучшающих агентов. В некоторых предпочтительных вариантах изобретения предусмотрено изготовление таких изделий посредством гидратации прокаленного гипса в присутствии улучшающего агента, который обеспечивает у отвержденных гипсовых материалов, полученных путем такой гидратации, повышенную прочность, сопротивление постоянной деформации (например, сопротивление прогибу) и стабильность размеров (например, отсутствие усадки в процессе сушки отвержденного гипса). Улучшающий агент обеспечивает также повышение других свойств и преимуществ при получении гипсосодержащих отвержденных изделий. В другом варианте изобретения отвержденный 2 гипс обрабатывают одним или несколькими улучшающими агентами для получения, если не такой же, то подобной, повышенной прочности сопротивления непрерывной деформации (например, сопротивления прогибу), стабильности размеров и улучшение других свойств и преимуществ гипсосодержащих изделий. В некоторых вариантах изобретения гипсосодержащее отвержденное изделие в соответствии с настоящим изобретением содержит относительно высокие концентрации солей хлористоводородной кислоты, однако исключающее вредное влияние таких концентраций солей в гипсосодержащих изделиях.

Многие хорошо известные полезные изделия содержат отвержденный гипс (дигидрат сульфата кальция) как важный, а часто как основной компонент. Например, отвержденный гипс является основным компонентом покрытых бумагой гипсовых панелей, используемых в типовых конструкциях внутренних стен и потолков сухой кладки в зданиях (см., например, патенты США №4009062 и 2985219). Он является также основным компонентом композитных панелей и изделий из гипса/волокон целлюлозы, как описано в патенте США №5320677. Основную часть состава в продуктах, которыми заполняют и заглаживают стыки между кромками гипсовых панелей часто составляет гипс (см., например, патент США №3297601). Звукоизолирующие плитки, полезные для использования в подвесных потолках могут содержать значительное количество в процентном отношении гипса, как описано, например, в патентах США №5395438 и 3246063. Традиционные виды штукатурки, как правило, например, для использования в покрытии штукатуркой поверхности внутренних стен зданий, обычно зависят главным образом от образования отвержденного гипса. Основную часть состава многих специальных материалов, таких как материалы, полезные для изготовления моделей и форм, которые можно подвергать точной механической обработке, как описано в патенте США №5534059, составляет гипс.

Большинство таких гипсосодержащих изделий получают посредством приготовления смеси прокаленного гипса (полугидрат сульфата кальция и/или ангидрид сульфата кальция) и воды (и других компонентов, по мере необходимости), заливки смеси в форму требуемой конфигурации или на плоскость и выдерживания смеси для затвердевания с образованием отвержденного (т.е. повторно гидратированного) гипса в процессе реакции прокаленного гипса с водой с образованием кристаллической решетки гидратированного гипса (дигидрата сульфата кальция). Это часто сопровождается нагревом до умеренных температур для удаления остатка свободной (непрореагировавшей) воды для получения сухого изделия. Желательна также гидратация прокаленного гипса, чтобы обеспечить образование взаимосвязанных ячеек кристаллической решетки отвержденного гипса, что тем самым придает прочность гипсовой структуре в гипсосодержащем изделии.

Все гипсосодержащие изделия, описанные выше, могут быть эффективными, если повышена прочность кристаллической структуры отвержденного гипса в их компонентах, чтобы получить повышенное сопротивление напряжениям, которые могут возникнуть в них в процессе использования.

Существует также непрерывная тенденция получения множества таких гипсосодержащих изделий, более легких по весу, за счет замены части их основы из отвержденного гипса материалами более низкой плотности (например, со вспученным перлитом или с воздушными порами). В этих случаях возникает необходимость повышения прочности отвержденного гипса выше нормальных уровней, с тем чтобы только сохранить суммарную прочность изделия на уроне исходного продукта с более высокой плотностью, поскольку для получения прочности в изделии с более низкой плотностью в нем присутствует меньше гипсовой массы.

Кроме того, существует потребность в более высоком сопротивлении постоянной деформации (например, сопротивлении прогибу) в структуре большинства из этих гипсосодержащих изделий, особенно в условиях высокой влажности и температуры, или даже нагрузки. Человеческий глаз, как правило, не замечает провисания гипсосодержащей панели при прогибе менее приблизительно 2,54 мм на длине панели 0,61 м. Таким образом, существует потребность в гипсосодержащих изделиях, которые обладают достаточным сопротивлением постоянной деформации на протяжении срока службы таких изделий. Например, гипсосодержащие панели и плитки часто хранят и используют в условиях, при которых они расположены горизонтально. Если кристаллическая структура отвержденного гипса у этих изделий обладает недостаточным сопротивлением постоянной деформации, особенно при высокой влажности и температуре, или даже нагрузки, то изделия могут начать прогибаться на участках между точками, где они прикреплены к нижерасположенной конструкции или опираются на нее. Это может испортить внешний вид и вызвать трудности при использовании изделий. Во многих областях применения гипсосодержащие изделия должны быть способны нести нагрузки, например, отдельные или сосредоточенные нагрузки без заметного прогиба. Таким образом, существует постоянная потребность в получении отвержденного гипса, имеющего повышенное сопротивление постоянной деформации (например, сопротивление прогибу).

Существует также необходимость в более высокой стабильности размеров отвержденного гипса в гипсосодержащих изделиях в процессе их изготовления и промышленного применения. Отвержденный гипс, особенно в условиях изменения температуры и влажности, может давать усадку или расширяться. Например, влага, поглощенная кристаллическими пустотами гипсовой матрицы в гипсовой панели или плитке, находящихся в условиях высокой влажности и температуры, может увеличить связанную с прогибом проблему из-за расширения пропитанной влагой панели. Кроме того, при изготовлении изделий из отверждаемого гипса обычно присутствует значительное количество свободной (непрореагировавшей) воды, выделенной из матрицы после отверждения гипса. Эта свободная вода по существу вся удаляется путем нагрева при умеренных температурах. По мере того как испаряющаяся вода уходит из кристаллических пустот гипсовой матрицы, в матрице возникает тенденция к усадке, вызванной природными силами отвержденного гипса (а именно, вода удерживается отдельными частями блокирующих кристаллов отвержденного гипса в кристаллической решетке, которая затем стремится к более тесному сближению по мере испарения воды).

Если бы такую нестабильность размеров можно было ликвидировать или свести к минимуму, можно было бы получить различные преимущества. Например, при использовании существующих способов получения гипсовых панелей можно было бы изготовить больше продукции, если бы панели не давали усадки в процессе сушки, а нужные гипсосодержащие изделия, предназначенные для поддержания точной формы и размерных пропорций (например, при использовании для изготовления моделей и форм), могли лучше служить для этих целей. Кроме того, например, некоторые виды штукатурки, предназначенные для внутренних поверхностей стен зданий, могут обладать преимуществами за счет отсутствия усадки при сушке, так что штукатурку лучше можно было бы накладывать толстыми слоями без опасности появления трещин, чем необходимости наложения множества тонких слоев с продолжительными паузами, чтобы выполнить соответствующую сушку между наложениями слоев.

Некоторые конкретные виды гипсосодержащих изделий также обнаруживают другие конкретные проблемы. Например, гипсосодержащие изделия с более низкой плотностью получают часто при использовании вспенивающих агентов для образования водяных пузырьков в тесте (текучие водные смеси) из прокаленного гипса, которые образуют соответствующие постоянные поры в изделии, когда произойдет отверждение гипса. Это часто вызывает проблему, поскольку водяной пене присуща нестабильность, и поэтому многие пузырьки могут соединяться и выходить из относительно жидкого теста (подобно пузырькам в гидромассажной ванне) до того, как произойдет отверждение гипса, причем значительные концентрации вспенивающих агентов должны быть использованы для получения требуемой концентрации пор в гипсе, чтобы получить изделие с желаемой плотностью. Это увеличивает расходы и риски неблагоприятного влияния химически активных вспенивающих агентов на другие компоненты и свойства гипсосодержащих изделий. Было бы желательно получить возможность снизить количество вспенивающего агента, необходимого для получения необходимой концентрации пор в гипсосодержащих отвержденных изделиях.

Существует также потребность в новых и улучшенных составах и способах изготовления гипсосодержащих отвержденных изделий, изготовленных из смесей, содержащих высокие концентрации (а именно, по меньшей мере 0,015 вес.% по отношению к весу в смеси материалов на основе сульфата кальция) ионов хлоридов или их солей. Ионы хлоридов или их соли могут быть загрязняющими примесями в самом материале на основе сульфата кальция или в воде (например, в морской воде или в подпочвенной воде, содержащей рассол), используемой в смеси, которую до настоящего изобретения нельзя было использовать для получения гипсосодержащих отвержденных изделий со стабильными свойствами.

Существует также потребность в новых и улучшенных составах и способах обработки отвержденного гипса для повышения прочности, сопротивления постоянной деформации (например, сопротивлении прогибу), и стабильности размеров.

Таким образом, существует постоянная потребность в новых и улучшенных гипсосодержащих изделиях, составах и способах их получения, которые решают, устраняют или сводят к минимуму проблемы, описанные выше. Настоящее изобретение удовлетворяет эти потребности.

Было обнаружено, что гипсосодержащие отвержденные изделия, составы и способы их получения удовлетворяют потребностям, описанным выше. Каждый вариант изобретения удовлетворяет одну или несколько этих потребностей.

Способ изготовления отвержденного, гипсосодержащего изделия, имеющего повышенное сопротивление постоянной деформации, включающий: получение смеси материала на основе сульфата кальция, воды, ускорителя и одного или более улучшающих агентов, выбранных из группы, состоящей из одной или более из следующих кислот или солей, или их анионных групп: триметафосфат натрия, имеющий 6-27 повторяющихся структурных элементов фосфата, тетракалий-пирофосфат, тринатрий-дикалий-триполифосфат, тетранатрий-пирофосфат, триметафосфат алюминия, кислый пирофосфат натрия, полифосфат аммония, имеющий 1000-3000 повторяющихся структурных элементов фосфата, или полифосфорная кислота, имеющая 2 или несколько повторяющихся структурных элементов фосфорных кислот, причем смесь содержит от приблизительно 0,015 до приблизительно 1,5 вес.% (по отношению к весу материала на основе сульфата кальция в смеси) ионов хлоридов или их солей, и выдерживание смеси при условиях, достаточных для превращения материала на основе сульфата кальция в материал на основе отвержденного гипса с взаимосвязанными ячейками кристаллической решетки, при этом улучшающий агент или агенты введены в смесь в таком количестве, чтобы содержащее отвержденный гипс изделия имело более высокое сопротивление постоянной деформации чем, если бы улучшающий агент не был введен в смесь, а ускоритель введен в таком количестве, чтобы содержащее отвержденный гипс изделие имело более высокую прочность чем, если бы ускоритель не был введен в смесь.

В способе, в котором концентрация улучшающего агента в смеси может составлять приблизительно от 0,004 до 2,0 вес.% по отношению к весу материала на основе сульфата кальция.

В способе концентрация улучшающего агента в смеси может составлять приблизительно от 0,04 до 0,16 вес.% по отношению к весу материала на основе сульфата кальция.

В способе концентрация улучшающего агента в смеси может составлять приблизительно 0,08 вес.% по отношению к весу материала на основе сульфата кальция.

В способе смесь дополнительно может включать предварительно желатинированный крахмал.

В способе материал на основе сульфата кальция может содержать один или более из: ангидрида сульфата кальция; полугидрата сульфата кальция или ионов кальция и сульфата.

В способе материал на основе сульфата кальция может включать полугидрат сульфата кальция.

В способе улучшающий агент может включать одну или более из следующих солей, или их анионных групп: триметафосфат натрия, имеющий 6-27 повторяющихся структурных элементов фосфатов, и полифосфат аммония, имеющий 1000-3000 повторяющихся структурных элементов фосфатов.

В способе смесь может содержать 0,02-1,5 вес.% (по отношению к весу материала на основе сульфата кальция в смеси) ионов хлоридов или их солей.

Гипсосодержащее отвержденное изделие может быть изготовлено вышеописанным способом

Гипсовая панель, имеющая повышенное сопротивление прогибу, содержащая сердцевину из слоистого материала между листами покрытия, в котором сердцевина содержит отвержденный гипс с взаимосвязанными ячейками кристаллической решеткой, причем панель изготовлена способом, включающим:

получение или размещение смеси между листами покрытия, причем смесь включает материал на основе сульфата кальция, воду, ускоритель и один или более улучшающих агентов, выбранных из группы, состоящей из одной или более из следующих кислот или солей, или их анионных групп: триметафосфат натрия, имеющий 6-27 повторяющихся структурных элементов фосфата, тетракалий-пирофосфат, тринатрий-дикалий-триполифосфат, тетранатрий-пирофосфат, триметафосфат алюминия, кислый пирофосфат натрия, полифосфат аммония, имеющий 1000-3000 повторяющихся структурных элементов фосфата, или полифосфорная кислота, имеющая 2 или несколько повторяющихся структурных элементов фосфорных кислот, причем смесь дополнительно содержит от приблизительно 0,015 до приблизительно 1,5 вес.% (по отношению к весу материала на основе сульфата кальция в смеси) ионов хлоридов или их солей, и выдерживание смеси при условиях, достаточных для превращения материала на основе сульфата кальция в отвержденный гипс с взаимосвязанными ячейками кристаллической решетки, при этом улучшающий агент или агенты введены в смесь в таком количестве, чтобы гипсовая панель имела более высокое сопротивление прогибу, чем если бы улучшающий агент не был введен в смесь, а ускоритель введен в таком количестве, чтобы гипсовая панель имела более высокую прочность, чем если бы ускоритель не был введен в смесь.

В гипсовой панели концентрация улучшающего агента в смеси может составлять приблизительно от 0,004 до 2,0 вес.% по отношению к весу материала на основе сульфата кальция или приблизительно от 0,04 до 0,16 вес.% по отношению к весу материала на основе сульфата кальция, или приблизительно 0,08 вес.% по отношению к весу материала на основе сульфата кальция.

В гипсовой панели материал на основе сульфата кальция может содержать один или более из: ангидрида сульфата кальция; полугидрата сульфата кальция или ионов кальция и сульфата.

В гипсовой панели улучшающий агент может включать одну или более из следующих солей, или их анионных групп: триметафосфат натрия, имеющий 6-27 повторяющихся структурных элементов фосфатов, и полифосфат аммония, имеющий 1000-3000 повторяющихся структурных элементов фосфатов.

В гипсовой панели смесь может содержать 0,02-1,5 вес.% (по отношению к весу материала на основе сульфата кальция в смеси) ионов хлоридов или их солей.

В гипсовой панели смесь может содержать предварительно желатинированный крахмал, причем концентрация предварительно желатинированного крахмала в смеси составляет приблизительно от 0,08 до 0,5 вес.% по отношению к весу материала на основе сульфата кальция, или приблизительно от 0,16 до 0,4 вес.% по отношению к весу материала на основе сульфата кальция, или приблизительно 0,3 вес.% по отношению к весу материала на основе сульфата кальция.

В гипсовой панели сердцевина содержит поры, однородно распределенные в ней, а смесь дополнительно содержит пену на водной основе.

Гипсовая панель, в которой пена на водной основе получена из вспенивающего агента или смеси вспенивающих агентов, имеющих формулу:

СН3(СН2)хСН2(ОСН2СН2)уОSО3ΘM⊕

где Х представляет собой число от 2 до 20, У представляет собой число от 0 до 10 и составляет 0 по меньшей мере в 50 вес.% вспенивающего агента или смеси вспенивающих агентов, а М является катионом.

В гипсовой панели У составляет 0 в 86-99 вес.% вспенивающего агента или смеси вспенивающих агентов.

В гипсовой панели смесь дополнительно может содержать предварительно желатинированный крахмал и пену на водной основе.

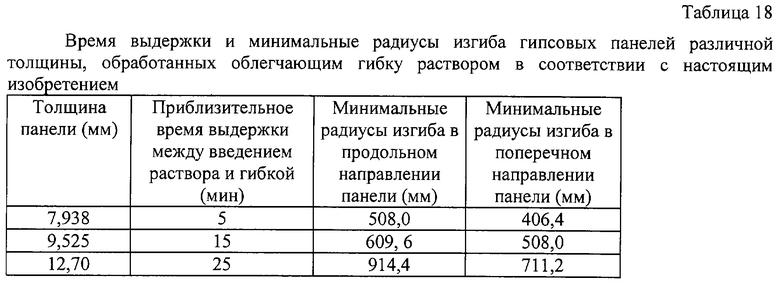

Способ изготовления гипсовой панели измененной формы, включающий:

приготовление однородного водного раствора, включающего воду, по меньшей мере, одну хлористую соль, смачивающий агент и один или более улучшающих агентов, выбранных из группы, включающей: фосфорные кислоты, каждая из которых содержит 1 или более структурных элементов фосфорных кислот; соли или ионы концентрированных фосфатов, каждый из которых содержит 2 или более структурных элементов фосфатов и одноосновные соли или одновалентные ионы ортофосфатов, и нанесение однородного водного раствора на гипсовую панель в количестве, достаточном для размягчения гипсовой панели для облегчения изменения формы гипсовой панели, изменение формы гипсовой панели, как необходимо, и высушивание гипсовой панели для получения гипсовой панели измененной формы, причем хлористую соль, улучшающий агент или агенты и смачивающие агенты наносят на гипсовую панель в количестве, достаточном, чтобы обеспечить изменение за короткое время формы гипсовой панели и более высокое сопротивление постоянной деформации гипсовой панели измененной формы, чем, если бы на гипсовую панель не нанесли улучшающего агента и смачивающего агента.

В способе наносимый раствор может содержать предварительно желатинированный крахмал и, кроме того, противопенный агент.

Наносимый раствор может иметь концентрацию хлористой соли 0,05-1,0 вес.% по отношению к весу раствора, концентрацию смачивающего агента 0,05-0,3 вес.% по отношению к весу раствора, концентрацию улучшающего агента 0,05-0,5 вес.% по отношению к весу раствора, концентрацию крахмала 0,025-0,2 вес.% по отношению к весу раствора, концентрацию противопенного агента 0,01-0,05 вес.% по отношению к весу раствора.

Гипсовая панель может представлять собой панель с бумажным покрытием.

Однородный раствор на водной основе может быть нанесен только на одну сторону гипсовой панели.

Гипсовая панель измененной формы может быть изготовленная вышеуказанным способом

Способ изготовления гипсовой панели измененной формы, включающий:

нанесение на гипсовую панель однородного раствора на водной основе, содержащего воду и смачивающий агент, нанесение на гипсовую панель однородного раствора на водной основе, содержащего воду и по меньшей мере одну хлористую соль, нанесение на гипсовую панель, перед выполнением ее высушивания, раствора, содержащего один или более улучшающих агентов, выбранных из группы, включающей: фосфорные кислоты, каждая из которых содержит 1 или более структурных элементов фосфорных кислот; соли или ионы концентрированных фосфатов, каждый из которых содержит 2 или более структурных элементов фосфатов и одноосновные соли или одновалентные ионы ортофосфатов, изменение формы гипсовой панели, как необходимо, и высушивание гипсовой панели для получения гипсовой панели измененной формы, причем хлористую соль, улучшающий агент или агенты и смачивающие агенты наносят на гипсовую панель в количестве, достаточном, чтобы обеспечить изменение за короткое время формы гипсовой панели и более высокое сопротивление постоянной деформации гипсовой панели измененной формы, чем, если бы на гипсовую панель не нанесли улучшающего агента и смачивающего агента.

В способе на гипсовую панель перед ее высушиванием может быть нанесен также раствор, содержащий предварительно желатинированный крахмал, а также раствор, содержащий противопенный агент.

Причем наносимый раствор, содержащий хлористую соль, может иметь концентрацию хлористой соли 0,05-1,0 вес.% по отношению к весу раствора.

В способе наносимый раствор, содержащий смачивающий агент, может иметь концентрацию смачивающего агента 0,05-0,3 вес.% по отношению к весу раствора, наносимый раствор, содержащий улучшающий агент, может иметь концентрацию улучшающего агента 0,05-0,5 вес.% по отношению к весу раствора, наносимый раствор, содержащий крахмал, может иметь концентрацию крахмала 0,025-0,2 вес.% по отношению к весу раствора.

В способе наносимый раствор, содержащий противопенный агент, может иметь концентрацию противопенного агента 0,01-0,05 вес.% по отношению к весу раствора.

Гипсовая панель может представлять собой панель с бумажным покрытием.

В способе хлористую соль, улучшающий агент или агенты и смачивающий агент можно наносить только на одну сторону гипсовой панели.

Гипсовая панель измененной формы может быть изготовлена вышеуказанным способом.

Все улучшенные материалы, описанные выше, будут обладать повышенным сопротивлением постоянной деформации у полученного отвержденного гипса. Однако некоторые улучшающие агенты (например, следующие соли или их анионные группы: триметафосфат натрия (который также упоминают здесь как ТМФН), имеющий 6-27 повторяющихся структурных единиц фосфата (который также упоминают здесь как ГМФН), и полифосфат аммония, имеющий 1000-3000 повторяющихся структурных единиц фосфата (который также упоминают здесь как ПФА)) будут обеспечивать такие преимущества, как очень существенное увеличение сопротивления прогибу. Кроме того, у ПФА получают такое же сопротивление прогибу, которое получают у ТМФН, даже когда добавляют только одну четвертую часть концентрации ТМФН.

В некоторых предпочтительных вариантах настоящего изобретения это сопровождают добавлением иона триметафосфата в смесь прокаленного гипса и воды, подлежащую использованию при получении гипсосодержащих отвержденных изделий (термин "прокаленный гипс", как его используют здесь, означает полугидрат альфа-сульфата кальция, полугидрат бета-сульфата кальция, водорастворимый ангидрид сульфата кальция или смеси любого или их всех, а термины "отвержденный гипс" и "гидратированный гипс" означают дигидрат сульфата кальция). Было обнаружено, что, когда вода в смеси самопроизвольно реагирует с прокаленным гипсом с образованием отвержденного гипса, то повышается прочность, сопротивление постоянной деформации (например, сопротивлении прогибу) и стабильность размеров по сравнению с отвержденным гипсом, полученным из смеси, не содержащей иона триметафосфата. Механизм такого повышения свойств непонятен.

Кроме того, было обнаружено, что ион триметафосфата (подобно ПФА) не замедляет скорости превращения отвержденного гипса из прокаленного гипса. Действительно, когда ион триметафосфата добавляют при относительно высоких уровнях концентрации в пределах ее эффективных диапазонов добавления, он даже ускоряет скорость гидратации прокаленного гипса с образованием отвержденного гипса. Это особенно неожиданно, поскольку происходит увеличение прочности отвержденного гипса, потому что обычно специалисты в области гипса полагают, что производные фосфорной кислоты или фосфаты замедляют скорость образования отвержденного гипса и снижают прочность полученного гипса. Фактически это действительно для большинства таких материалов, но не для иона триметафосфата. В общем, в некоторых предпочтительных вариантах настоящего изобретения предложен способ получения гипсосодержащего отвержденного изделия, имеющего повышенную прочность, сопротивление постоянной деформации (например, сопротивление прогибу), и стабильность размеров, включающий: образование смеси прокаленного гипса, воды и иона триметафосфата и выдерживание смеси при условиях (например, при температуре, предпочтительно ниже приблизительно 48,9° С), достаточных для превращения прокаленного гипса в отвержденный гипс.

В некоторых предпочтительных вариантах настоящего изобретения предложен способ получения гипсовой панели, включающей сердцевину из слоев отвержденного гипса между листами покрытия из бумаги или других материалов. Панель изготавливают путем получения текучей смеси (суспензии) из прокаленного гипса, воды и иона триметафосфата, введения ее между листами покрытия и выдерживания полученной заготовки для отверждения и высушивания.

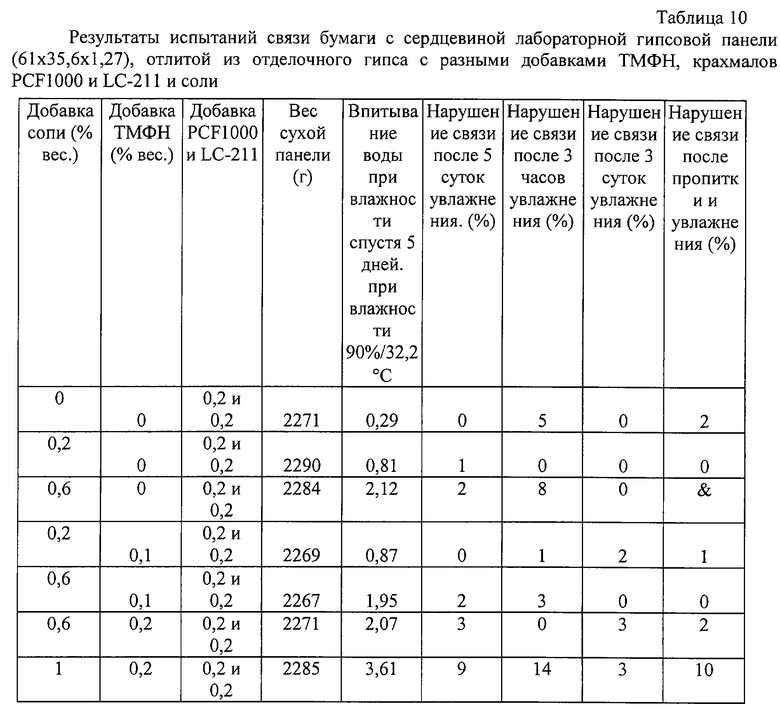

Хотя полученная таким образом панель имеет все необходимые улучшеннные свойства: повышенную прочность, сопротивление постоянной деформации (например, сопротивление прогибу), и стабильность размеров, было обнаружено, что по неизвестным причинам, когда такая панель по некоторой причине увлажнялась или не была полностью высушена в процессе изготовления, связь между гипсовой сердцевиной и листами покрытия (обычно включающих бумагу) может потерять прочность или даже разрушиться, даже когда панель содержит типичный, не желатинированный предварительно крахмал (например, модифицированный кислотой крахмал), который обычно способствует улучшению целостности связи бумаги с сердцевиной. Листы покрытия могут затем отслоиться от панели, которая может оказаться непригодной. Было найдено решение этой возможно возникающей проблемы. Обнаружено, что проблема может быть ликвидирована посредством введения предварительно желатинированного крахмала в полученную суспензию. Этот крахмал затем рассредоточился по всей полученной гипсовой сердцевине, и было обнаружено, что это устраняет ослабление связи между сердцевиной и листами покрытия.

Таким образом, в некоторых из вариантов настоящего изобретения предложены состав и способ получения более улучшенных гипсовых панелей. Состав включает смесь воды, прокаленного гипса, иона триметафосфата и предварительно желатинированного крахмала. Способ включает получение такой смеси, введение ее между листами покрытия и обеспечение отверждения и высушивания полученной заготовки.

В случае, когда нужно получить более легкую гипсовую панель, в настоящем изобретении предложен состав и способ для выполнения этого. Состав включает смесь воды, прокаленного гипса, иона триметафосфата и пены на водной основе, а способ включает получение такой смеси, введение ее между листами покрытия и выдерживания полученной заготовки для отверждения и высушивания. Такой состав и способ обеспечивают получение более легкой панели благодаря тому, что пузырьки пены на водной основе приводят к образованию воздушных пор в сердцевине из отвержденного гипса готовой панели. Суммарная прочность панели выше, чем панелей, полученных по известным технологиям с введением в смесь пены на водной основе, поскольку повышенную прочность получают за счет введения иона триметафосфата в смесь, используемую для получения панели в соответствии с настоящим изобретением. Например, потолочные панели толщиной 12,7 мм, изготовленные в соответствии с настоящим изобретением, имеют значительно более высокое сопротивление постоянной деформации (например, сопротивление прогибу), чем у потолочных панелей толщиной 15,88 мм, изготовленные по составам и способам известных технологических процессов. Таким образом, настоящее изобретение обеспечивает экономию расходов при изготовлении потолочных панелей.

Было обнаружено другое преимущество от введения иона триметафосфата в смесь, также содержащую пену на водной основе. А именно, было обнаружено, что в готовом гипсосодержащем изделии образуется пропорционально больше воздушных пор (и больший полный объем воздушных пор) на единицу количества использованной пены на водной основе, когда в смесь вводят ион триметафосфата. Причина этого неизвестна, однако, преимущество состоит в том, что можно использовать меньше вспенивающего агента для получения нужного количества воздушных пор в гипсосодержащем отвержденном изделии. Это в свою очередь дает в результате снижение производственных расходов и меньший риск неблагоприятного влияния химически активных вспенивающих агентов на другие компоненты или свойства гипсосодержащего изделия.

В некоторых вариантах настоящего изобретения предложена композитная панель, содержащая гипс и упрочняющий материал, изготавливаемая: формованием или размещением смеси на поверхности, причем смесь содержит упрочняющий материал, материал на основе сульфата кальция, воду и приемлемое количество одного или нескольких улучшающих агентов, выбираемых из концентрированных фосфорных кислот, каждая из которых содержит 2 или несколько структурных единиц фосфорных кислот; и солей или ионов концентрированных фосфатов, каждый из которых содержит 2 или более структурных единиц фосфатов. Затем смесь выдерживают в условиях, достаточных для превращения материала на основе сульфата кальция в материал на основе отвержденного гипса.

В настоящем изобретении предложена также композитная панель, содержащая отвержденный гипс и инородные частицы, причем по меньшей мере часть отвержденного гипса находится внутри и около доступных пор в инородных частицах. Панель изготавливают путем формования или размещения смеси на поверхности, причем смесь включает: инородные частицы; полугидрат сульфата кальция, по меньшей мере часть которого в форме кристаллов находится внутри или около пор инородных частиц; воду и приемлемое количество одного или нескольких улучшающих агентов, выбираемых из группы, состоящей из концентрированных фосфорных кислот, каждая из которых содержит 2 или несколько структурных единиц фосфорных кислот; и солей или ионов концентрированных фосфатов, каждый из которых содержит 2 или более структурных единиц фосфатов. Затем смесь выдерживают в условиях, достаточных для превращения полугидрата сульфата кальция в отвержденный гипс, за счет чего часть отвержденного гипса внутри или около доступных пор в инородных частицах вызывают на месте гидратацию кристаллов полугидрата сульфата кальция внутри или около пор инородных частиц.

В настоящем изобретении предложно также гипсосодержащее отвержденное обрабатываемое механически изделие, изготавливаемое посредством формования смеси, содержащей крахмал, частицы повторно диспергируемого в воде полимера, материала на основе сульфата кальция, воду и достаточное количество одного или нескольких улучшающих агентов, выбираемых из:

концентрированных фосфорных кислот, каждая из которых содержит 2 или несколько структурных единиц фосфорных кислот; и солей или ионов концентрированных фосфатов, каждый из которых содержит 2 или более структурных единиц фосфатов. Затем смесь выдерживают в условиях, достаточных для превращения материала на основе сульфата кальция в материал на основе отвержденного гипса. В настоящем изобретении предложен также гипсосодержащий отвержденный продукт, используемый для заделки стыков между кромками гипсовых панелей, причем продукт получают путем введения в стык смеси, включающей связующий агент, загуститель, несглаживающий агент, материал на основе сульфата кальция, воду и достаточное количество одного или нескольких улучшающих агентов, выбираемых из концентрированных фосфорных кислот, каждая из которых содержит 2 или несколько структурных единиц фосфорных кислот; и солей или ионов концентрированных фосфатов, каждый из которых содержит 2 или более структурных единиц фосфатов. Затем смесь выдерживают в условиях, достаточных для превращения материала на основе сульфата кальция в материал на основе отвержденного гипса.

В настоящем изобретении предложена также гипсосодержащая отвержденная звукоизолирующая плитка, изготавливаемая посредством формования или помещения в поддон смеси, содержащей крахмал, частицы воды, вспученного перлита, материал на основе сульфата кальция, воду и достаточное количество одного или нескольких улучшающих агентов, выбираемых из: концентрированных фосфорных кислот, каждая из которых содержит 2 или несколько структурных единиц фосфорных кислот; и солей или ионов концентрированных фосфатов, каждый из которых содержит 2 или более структурных единиц фосфатов. Затем смесь выдерживают в условиях, достаточных для превращения материала на основе сульфата кальция в материал на основе отвержденного гипса.

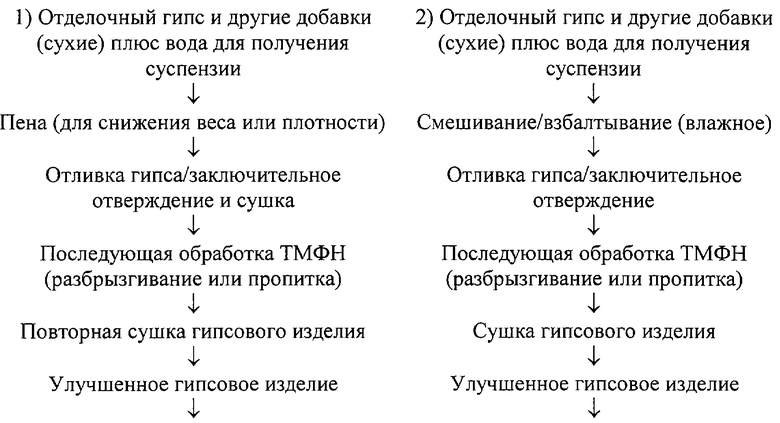

В настоящем изобретении предложены также гипсосодержащие отвержденные изделия, изготовленные посредством формования смеси улучшающего агента, дигидрата сульфата кальция и воды. Более конкретно, эти варианты осуществления изобретения включают обработку гипсовой отливки улучшающим агентом. При получении смеси улучшающего агента, воды и дигидрата сульфата кальция обнаружили, что можно получить содержащие отвержденный гипс изделия, имеющие повышенную прочность, сопротивление постоянной деформации (например, сопротивление прогибу) и стабильность размеров. Такая последующая отверждающая обработка может сопровождаться ведением улучшающего агента или разбрызгиванием, или пропиткой отливки из дигидрата сульфата кальция улучшающим агентом. В случае такой последующей отверждающей обработки улучшающий агент выбирают из группы, включающей: концентрированные фосфорные кислоты, каждая из которых содержит 1 или несколько структурных единиц фосфорных кислот; и соли или ионы концентрированных фосфатов, каждый из которых содержит 2 или более структурных единиц фосфатов и одноосновные соли или одновалентные ионы ортофосфатов.

В некоторых вариантах настоящего изобретения предложены состав и способ получения гипсосодержащих отвержденных изделий из смесей, содержащих высокие концентрации ионов хлоридов или их солей (например, по меньшей мере 0,015 вес.%, от веса в смеси материалов на основе сульфата кальция). Ионы хлоридов или их соли могут быть примесями в самом материале на основе сульфата кальция или в воде (например, в морской воде или в подпочвенной воде, содержащей рассол), используемых в смеси, которые до настоящего изобретения не могли быть использованы для получения стабильных, гипсосодержащих отвержденных изделий.

Кроме того, было обнаружено, что предварительная отверждающая обработка материала на основе сульфата кальция в соответствии с настоящим изобретением замедляет скорость гидратации при образовании отвержденного гипса и неблагоприятно влияет на прочность содержащего отвержденный гипс изделия. Было обнаружено, что это замедление и неблагоприятное влияние на прочность можно нейтрализовать или даже предотвратить с помощью введения в смесь ускорителя в достаточном количестве и подходящим образом.

Кроме того, было обнаружено, что гипсовую панель, имеющую нужную форму, можно изготовить в соответствии с принципами настоящего изобретения. До настоящего изобретения форму нормальной плоской гипсовой панели обычно изменяли путем увлажнения панели водой, пока панель не размягчится и сделается более гибкой, а затем придавали панели нужную форму, а после этого ждали, когда панель высохнет. Однако эта предшествующая технология приводит к возникновению многих проблем при производстве и на оборудовании, поскольку увлажнение, необходимое для размягчения панели и придания ей большей гибкости, с тем чтобы ей можно было придать нужную форму, занимает много времени, а именно, по меньшей мере один час или более, а нередко требует и двенадцати часов. Кроме того, предшествующая технология недостаточно подходит для легкого изменения панели до нужной формы. Если панель недостаточно размягчится, то возникают трудности при придании ей нужной формы. А именно, требуется большее усилие для придания желаемой формы панели, а если приложить слишком большое усилие, то панель может быть сломана. Таким образом, существует большая потребность в разработке способов и составов, которые уменьшали бы время увлажнения и облегчали процесс придания гипсовой панели нужной формы.

В соответствии с предпочтительным вариантом настоящего изобретения, например, на плоскую гипсовую панель можно разбрызгивать водный раствор хлорида, содержащий любой улучшающий агент (как описано выше в данном кратком описании настоящего изобретения и в приведенных ниже примерах), для размягчения панели и придания ей большей гибкости. Затем размягченной и более гибкой панели можно легко придать нужную форму с приложением меньшего усилия, чем при использовании предшествующих технологий, и нужная форма измененной панели будет сохраняться, после того как панель высохнет, за счет благоприятного влияния улучшающего агента.

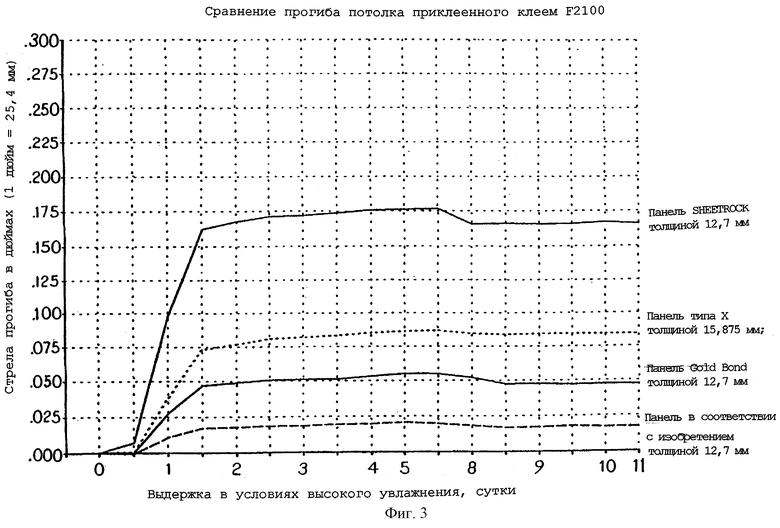

На фиг.1 представлен график, показывающий вес готовых гипсовых панелей, включая гипсовую панель в соответствии с настоящим изобретением.

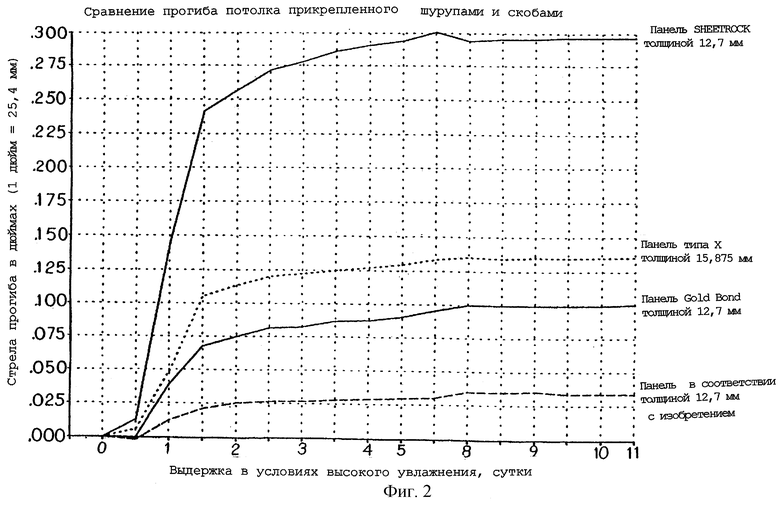

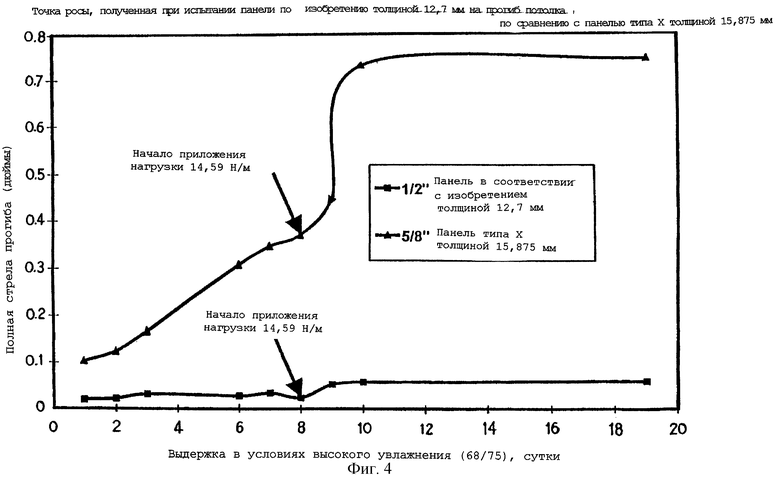

На фиг.2 представлен график сравнения сопротивления прогибу гипсовой панели, изготовленной в соответствии с настоящим изобретением, с промышленно выпускаемыми гипсовыми панелями, из которых все испытанные панели прикрепляли к потолку при использовании обычных степлеров и винтовых соединений. На фиг.3 представлен график сравнения сопротивления прогибу гипсовой панели, изготовленной в соответствии с настоящим изобретением, с выпускаемыми промышленностью гипсовыми панелями, из которых все испытанные панели прикрепляли к потолку при использовании обычного средства прикрепления F2100 (т.е. клея).

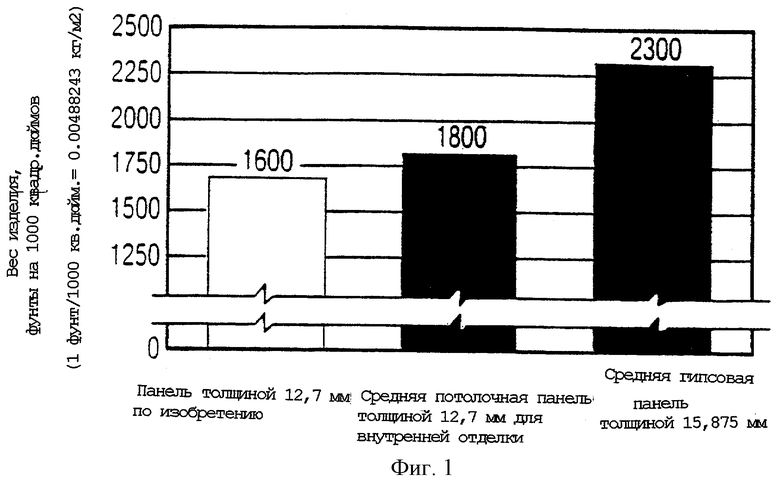

На фиг.4 представлен график сравнения изменения стрелы прогиба гипсовой панели, изготовленной в соответствии с настоящим изобретением, и промышленно выпускаемых гипсовых панелей.

На фиг.5 представлен график, показывающий влияние на стрелу прогиба обработки гипсовой панели в соответствии с настоящим изобретением, полученной из гипсовой панели, содержащей предварительно отвержденный и высушенный гипс (а именно, дигидрат сульфата кальция).

Настоящее изобретение может быть применено на практике при использовании составов и способов, подобных тем, что использовали в предшествующих технических решениях для изготовления различных изделий, содержащих отвержденный гипс. Существенное отличие в составах и способах некоторых предпочтительных вариантов настоящего изобретения от составов и способов, используемых в предшествующих технических решениях для получения различных гипсосодержащих отвержденных изделий, состоит в том, что в способах по настоящему изобретению вводят соль триметафосфата для обеспечения повторной гидратации прокаленного гипса, чтобы в присутствии иона триметафосфата произошло его превращение в отвержденный гипс, и тем самым реализовать преимущество настоящего изобретения. В других отношениях составы и способы по изобретению могут быть такими же, как соответствующие составы и способы предшествующих технических решений.

Соль триметафосфата, введенная в составы в соответствии с настоящим изобретением, может быть любой растворимой в воде солью триметафосфата, которая не оказывает неблагоприятного влияния при взаимодействии с другими компонентами смеси. К некоторым примерам подходящих солей относятся триметафосфат натрия, триметафосфат калия, триметафосфат аммония, триметафосфат лития, триметафосфат алюминия и смеси этих солей, наряду с другими. Они выпускаются промышленностью и вполне доступны, например, от фирмы Soluta Inc., St.Louis, Missouri, ранее отделения фирмы Monsanto Company, St.Louis, Missouri.

При использовании на практике одного из предпочтительных вариантов настоящего изобретения соль триметафосфата растворяют в смеси на водной основе прокаленного гипса для получения концентрации иона триметафосфата приблизительно от 0,004 до 2,0 вес.% по отношению к весу прокаленного гипса. Предпочтительная концентрация иона триметафосфата составляет приблизительно от 0,04 до 0,16 вес.%. Более предпочтительная концентрация составляет приблизительно 0,08 вес.%. Если при практическом использовании некоторых вариантов настоящего изобретения требуется облегчить хранение и доставку, то соль триметафосфата можно предварительно растворить в воде и ввести в смесь в форме водного раствора.

В соответствии с предпочтительным вариантом настоящего изобретения ион триметафосфата должен присутствовать в смеси на водной основе прокаленного гипса только в течение гидратации прокаленного гипса для образования отвержденного гипса. Поэтому, хотя обычно наиболее удобно и тем самым предпочтительно вводить ион триметафосфата в смесь на раннем этапе, достаточно также вводить ион триметафосфата в смесь прокаленного гипса и воды на довольно позднем этапе. Например, при изготовлении типовых гипсовых панелей воду и прокаленный гипс вводят вместе в смеситель, тщательно смешивают, а затем обычно распределяют по листу покрытия на движущейся ленте, а второй лист покрытия размещают поверх распределенной смеси перед тем, как произойдет главная часть повторной гидратации прокаленного гипса с образованием отвержденного гипса. Хотя наиболее удобно вводить ион триметафосфата в смесь в процессе ее получения в смесителе, приемлемо также введение иона триметафосфата на самом последнем этапе, а именно, путем разбрызгивания водного раствора иона на распределенную смесь прокаленного гипса с водой непосредственно перед помещением второго листа покрытия поверх смеси, с тем чтобы водный раствор иона триметафосфата впитался в разложенную смесь и присутствовал в ней, когда происходит основная часть гидратации с образованием отвержденного гипса.

Другие альтернативные способы введения в смесь иона триметафосфата знакомы специалистам в данной области техники с учетом того, что они должны находиться в сфере притязаний настоящего изобретения. Например, можно предварительно нанести на один или оба листа покрытия соль триметафосфата, так чтобы соль растворялась, и происходило проникновение иона триметафосфата в смесь, когда слой водной смеси прокаленного гипса входит в контакт с листом покрытия. Другим альтернативным вариантом является смешивание соли триметафосфата с сырым гипсом как раз перед ее нагревом для получения прокаленного гипса, так чтобы соль уже находилась в гипсе, когда прокаленный гипс смешивают с водой, чтобы вызвать повторную гидратацию.

Другие альтернативные способы введения в смесь иона иона триметафосфата представляют собой добавление иона триметафосфата в отвержденный гипс с помощью любого подходящего средства, такого как разбрызгивание или пропитывание отвержденного гипса раствором, содержащим триметафосфат. Было обнаружено, что ион триметафосфата будет мигрировать в отвержденный гипс через обычные листы бумаги, используемые при обработке отвержденного гипса.

Прокаленный гипс, используемый в соответствии с настоящим изобретением, может быть в виде и концентрациях, которые обычно являются подходящими в соответствующих вариантах предшествующих технических решений. Он может быть полугидратом альфа-сульфата кальция, полугидратом бета-сульфата кальция, водорастворимым ангидридом сульфата кальция или смесями любого или их всех, из природных или синтетических источников. В некоторых предпочтительных вариантах полугидрат альфа-сульфата кальция используют для получения отвержденного гипса, имеющего относительно высокую прочность. В других предпочтительных вариантах используют полугидрат бета-сульфата кальция или смесь полугидрата бета-сульфата кальция с водорастворимым ангидридом сульфата кальция.

При практическом использовании настоящего изобретения могут быть использованы другие общепринятые добавки в обычных количествах для придания нужных свойств и содействия производству, такие, например, как пена на водяной основе, ускорители, замедлители отверждения, ингибиторы повторного кальцинирования, связующие агенты, клеящие средства, ускорители диспергирования, сглаживающие или не сглаживающие агенты, загустители, бактерициды, фунгициды, регуляторы рН, красители, упрочняющие материалы, противопожарные средства, водоотталкивающие средства, наполнители и их смеси.

В некоторых предпочтительных вариантах настоящего изобретения, в которых способ и состав используют для изготовления гипсовых панелей, включающих сердцевину из содержащего отвержденный гипс материала между листами покрытия, ион триметафосфата используют в концентрации и методом, описанным выше. В других аспектах в составе и способе на практике могут быть использованы такие же компоненты и таким же образом, как в составах и способах изготовления гипсовой панели в соответствии с предшествующими техническими решениями, например, как описано в патентах США №4009062 и 2985219, описания которых включены в данную заявку в качестве ссылки. Панели, полученные при использовании этого предпочтительного состава и способа в соответствии с настоящим изобретением, демонстрируют повышенную прочность, сопротивление непрерывной деформации и стабильность размеров.

В предпочтительных способах и составах для получения гипсовых панелей, в которых поверхностные листы панели включают бумагу, используют также предварительно желатинированный крахмал во избежание в противном случае увеличения риска отслоения бумаги в условиях повышенной влажности. Предварительное желатинирование сырого крахмала выполняют посредством его заваривания в воде при температуре по меньшей мере 85° С или при использовании других хорошо известных способов.

Некоторыми примерами имеющихся легко желатинируемых крахмалов, которые реализуют задачи настоящего изобретения являются (приведены их торговые названия): крахмал PCF1000, поставляемый фирмой Lauhoff Grain Co.; и крахмалы AMERIKOR 818 и HQM PREGEL, оба поставляемые фирмой Archer Daniels Midland Co.

При использовании на практике в предпочтительных вариантах настоящего изобретения предварительно желатинированный крахмал вводят в водную смесь прокаленного гипса в концентрации приблизительно от 0,08 до 0,5 вес.% на основе веса прокаленного гипса. Предпочтительная концентрация предварительно желатинированного крахмала составляет приблизительно от 0,16 до 0,4 вес.%. Более предпочтительная концентрация составляет приблизительно 0,3%. Если в соответствующем варианте предшествующего технического решения также используют крахмал, который предварительно не желатинируют (как делают во многих случаях), то предварительно желатинированный крахмал в соответствии с настоящим изобретением может также служить для замены всего или части количества того крахмала, который обычно используют в предшествующем техническом решении.

В вариантах настоящего изобретения, в которых используют вспенивающий агент для получения пор в содержащем отвержденный гипс изделии для облегчения веса, может быть использован любой из обычных вспенивающих агентов, известных как подходящие для изготовления вспененных изделий из отвержденного гипса. Многие такие вспенивающие агенты хорошо известны и легко доступны на рынках сбыта, например, от фирмы GEO Specialty Chemicals, Amb-ler, штат Пенсильвания. Для дополнительного ознакомления с подходящими вспенивающими агентами смотрите, например, патенты США №4676835; 5158612; 5240639 и 5643510 и публикация Международной заявки РСТ на патент WO 95/16515, опубликованной 22 июня 1995 г.

Во многих случаях должно оказаться предпочтительным получить относительно крупные поры в гипсовом изделии, для того чтобы сохранить его прочность. Это можно выполнить при использовании вспенивающего агента, образующего пену, которая является относительно нестабильной, когда находится в контакте с суспензией из прокаленного гипса. Предпочтительно это выполняют путем смешивания основного количества вспенивающего агента, известного как образующий относительно нестабильную пену с меньшим количеством вспенивающего агента, известного как образующий относительно стабильную пену.

Такие смеси вспенивающих агентов могут быть предварительно приготовлены "вне процесса", т.е. отдельно от процесса получения вспененного гипсового изделия. Однако предпочтительно смешивать такие вспенивающие агенты согласованно и непрерывно, как один из выполняемых "в потоке" этапов процесса. Это можно выполнять, например, посредством нагнетания насосом отдельных потоков различных вспенивающих агентов и совместной подачи потоков в генератор пены или как раз перед ним, который используют для создания потока пены на водной основе, которую затем вводят в суспензию прокаленного гипса и смешивают с ней. При таком смешивании отношение вспенивающих агентов в смеси можно просто и эффективно регулировать (например, путем изменения скорости течения одного или обоих отдельных потоков) для получения нужных концентраций пор во вспененном изделии из отвержденного гипса. Такое регулирование следует проделать после проверки готового изделия, чтобы определить, есть ли необходимость в таком регулировании. Дополнительное описание такого выполняемого "в потоке" смешивания и регулирования можно найти в патенте США №5643510 и в одновременно поданной заявке на патент США 08/5773676, зарегистрированной 22 декабря 1995 г. Пример одного из типов вспенивающего агента, подходящего для получения нестабильной пены имеет формулу

где R является алкильной группой, содержащей от 2 до 20 атомов углерода, а М представляет собой катион. Предпочтительно R является алкильной группой, содержащей от 8 до 12 атомов углерода.

Пример одного из типов вспенивающего агента, подходящего для получения стабильной пены, имеет формулу

где Х представляет собой число от 2 до 20, Y представляет собой число от 0 до 10 и является больше 0 по меньшей мере в 50 вес.% вспенивающего агента, а М является катионом.

В некоторых предпочтительных вариантах настоящего изобретения вспенивающие агенты, имеющие приведенные выше формулы (Q) и (J), смешивают вместе так, чтобы вспенивающий агент формулы (Q) и часть вспенивающего агента формулы (J), в котором Y равен 0, вместе составляли от 86 до 99 вес.% готовой смеси вспенивающих агентов.

В некоторых предпочтительных вариантах настоящего изобретения пену на водной основе получают из предварительно смешанного вспенивающего агента, имеющего формулу:

где Х представляет собой число от 2 до 20, Y представляет собой число от 0 до 10 и составляет 0 по меньшей мере в 50 вес.% вспенивающего агента, а М является катионом. Предпочтительно Y равен 0 в 86-99 вес.% вспенивающего агента формулы (Z).

В некоторых предпочтительных вариантах настоящего изобретения, в которых способ и состав используют для получения композитной панели, содержащей отвержденный гипс и частицы упрочняющего материала, ион триметафосфата используют в концентрациях и таким же образом, как описано выше. Особенно предпочтительно, чтобы композитное изделие содержало отвержденный гипс и инородные частицы, причем по меньшей мере часть отвержденного гипса расположена внутри или около доступных пор в инородных частицах. Состав в соответствии с настоящим изобретением включает смесь: инородных частиц, имеющих доступные поры; прокаленного гипса, по меньшей мере часть которого находится в форме кристаллов внутри или около пор в инородных частицах; и растворимой в воде соли триметафосфата. Компоненты состава могут быть смешаны с водой для получения в соответствии с настоящим изобретением смеси воды, инородных частиц, имеющих доступные поры, прокаленного гипса (по меньшей мере часть которого находится в форме кристаллов внутри или около пор в инородных частицах) и иона триметафосфата. Способ включает получение такой смеси, размещение ее на плоскости или в форме и выдерживание ее для отверждения и сушки. В других случаях, состав и способ может быть использован на практике с теми же компонентами и таким же образом, как при использовании составов и способов для получения композитной панели в соответствии с предшествующими техническими решениями, например, как описано в патенте США №5320677, описание которого включено в данную заявку в качестве ссылки.

В некоторых предпочтительных вариантах настоящего изобретения, в которых способ и состав используют для изготовления механически обрабатываемого материала, ион триметафосфата используют в концентрациях и таким же образом, как описано выше. В некоторых предпочтительных видах таких вариантов состав включает смесь прокаленного гипса, растворимую в воде соль триметафосфата, крахмал и частицы повторно диспергируемого в воде полимера. Компоненты состава могут быть смешаны с водой для получения смеси воды, прокаленного гипса, иона триметафосфата, крахмала и частиц повторно диспергируемого в воде полимера. Способ включает получение такой смеси, расположение ее на плоскости или в форме и выдерживание ее для отверждения и сушки. Что касается других аспектов, чем введение солей и ионов триметафосфата, то состав и способ можно применять на практике при использовании тех же компонентов и таким же образом, как при использовании соответствующих составов и способов для получения механически обрабатываемого материала штукатурки в соответствии с предшествующими техническими решениями, например, как описано в патенте США №5534059, описание которого включено в данную заявку в качестве ссылки. В некоторых предпочтительных вариантах настоящего изобретения, в которых способ и состав используют для получения материала, используемого для заделки стыков между кромками гипсовых панелей, соли и ионы триметафосфата используют в концентрациях, приведенных выше. Что касается других аспектов, чем введение солей и ионов триметафосфата, то состав и способ можно применять на практике при использовании тех же компонентов и таким же образом, как при использовании соответствующих составов и способов для получения материала для заделки стыков в соответствии с предшествующими техническими решениями, например, как описано в патенте США №3297601, описание которого включено в данную заявку в качестве ссылки. В некоторых предпочтительных видах таких вариантов состав включает смесь прокаленного гипса, растворимую в воде соль триметафосфата, связующий агент, загуститель и несглаживающий агент. Компоненты состава могут быть смешаны с водой для получения в соответствии с настоящим изобретением смеси прокаленного гипса, иона триметафосфата, связующего агента, загустителя и несглаживающего агента. Способ включает получение такой смеси, введение ее в стык между кромками гипсовых панелей и выдерживание ее для отверждения и сушки.

В таких предпочтительных вариантах по заделке стыков связующий агент, загуститель и не сглаживающий агент выбирают из компонентов, хорошо известных специалистам по составам для заделки стыков. Например, связующий агент может быть обычным латексным связующим агентом, причем поли(винилацетат) и поли(этилен-ко-винилацетат) являются предпочтительными и подлежат введению в состав в диапазоне приблизительно от 1 до 15 вес.% от веса смеси. Примером подходящего загустителя является целлюлозный загуститель, например, этилгидроксиэтилцеллюлоза, гидроксипропилметилцеллюлоза, метилгидроксипропилцеллюлоза или гидроксиэтилцеллюлоза, которые вводят в диапазоне приблизительно от 0,1 до 2 вес.% от веса смеси. Примерами подходящих несглаживающих агентов являются глины аттапульгит, сепиолит, бентолит и монтмориллонит, которые вводят в диапазоне приблизительно от 1 до 10 вес.% от веса смеси.

В некоторых предпочтительных вариантах настоящего изобретения, в которых способ и состав используют для изготовления звукоизолирующей плитки ион триметафосфата вводят в концентрациях, приведенных выше. В некоторых предпочтительных видах этих вариантов состав включает смесь воды, прокаленного гипса, иона триметафосфата, желатинированного крахмала и минеральной ваты или смесь воды, прокаленного гипса, иона триметафосфата, желатинированного крахмала, вспученных частиц перлита и упрочняющих волокон. Способ включает получение такой смеси, заливку в поддон и выдерживание ее для отверждения и сушки. Что касается другого аспекта, чем введение иона триметафосфата, то состав и способ можно использовать на практике с теми же компонентами и таким же образом, как использование соответствующих составов и способов для получения звукоизолирующих плиток в соответствии с предшествующими техническими решениями, например, как описано в патентах США №5395438 и 3246063, описание которых включено в данную заявку в качестве ссылки.

Приведенные ниже примеры представлены для дополнительной иллюстрации некоторых предпочтительных вариантов настоящего изобретения и для сравнения их со способами и составами, находящимися за пределами сферы притязаний настоящего изобретения. Если не приведено иначе, то концентрации и материалы в составах и смесях даны в весовых процентах по отношению к весу присутствующего прокаленного гипса. Аббревиатура "ТМФН" принята для триметафосфата натрия, а "ТМФ" для триметафосфата.

ПРИМЕР 1

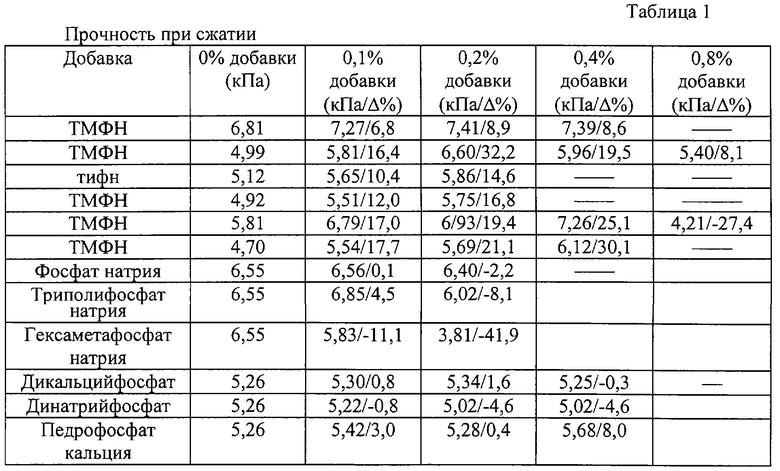

Лабораторные испытания на прочность при сжатии кубика

Образцы гипсосодержащих изделий изготовили в соответствии с настоящим изобретением и сравнивали на предмет прочности при сжатии с образцами, изготовленными при использовании различных способов и составов. Была использована процедура испытаний в соответствии со стандартом С472-93 Американского общества испытаний материалов (ASTM).

Образцы были изготовлены путем сухого смешивания: 500 г полугидрата бета-сульфата кальция, 0,6 г ускорителя отверждения, содержащие мелко измельченные частицы дигидрата сульфата кальция, покрытые сахаром для сохранения химической активности и нагретые, как описано в патенте США №3573947, описание которого включено в данную заявку в качестве ссылки; и 0 г добавок (контрольные образцы), 0,5-2 г ТМФН (предпочтительные образцы по настоящему изобретению) или 0,5-2 г добавок других фосфатов (образцы сравнения). Затем образцы составов смешали с 700 мл водопроводной воды, имеющей температуру 21,11° С, в 2-литровом смесителе WARING, дали пропитаться в течение 5 секунд и смешивали с низкой скоростью в течение 10 секунд. Полученные таким образом суспензии залили в формы для изготовления кубиков (со стороной 50,8 мм). После того как произошло отверждение полугидрата сульфата кальция с образованием гипса (дигидрата сульфата кальция), кубики извлекли из форм и сушили в вентилируемой печи при температуре 44,44° С по меньшей мере в течение 72 часов или до тех пор, пока не прекратится изменение веса. Высушенные кубики имели плотность приблизительно 0.705 г/м3.

Прочность при сжатии каждого высушенного кубика измерили на испытательной машине ЗАТЕС. Результаты приведены в таблице 1 как усредненные величины по трем испытанным образцам. Величины прочности у контрольных образцов изменялись, поскольку был использован полугидрат бета-сульфата кальция из разных источников и/или различные порции полугидрата бета-сульфата кальция. Результаты в таблице представлены в форме измеренной прочности при сжатии в фунтах на квадратный дюйм (psi) и изменения прочности в процентах свыше соответствующего контрольного образца (Δ %). Определили, что измеренные величины имели ошибку эксперимента приблизительно +/-5% (таким образом, представленное увеличение прочности выше контрольного образца на 10% фактически могла находиться в диапазоне где-то 5-15%).

Данные таблицы 1 показывают, что образцы (ТМФН) в соответствии с настоящим изобретением, как правило, демонстрируют значительно более высокую прочность по сравнению с контрольными, тогда как образцы сравнения показывают, как правило, очень незначительное повышение или отсутствие повышения, или даже значительное снижение прочности.

ПРИМЕР 2

Сопротивление непрерывной деформации (лабораторные испытания сопротивления прогибу гипсовых панелей)

Образцы гипсосодержащих панелей изготовили в лаборатории в соответствии с настоящим изобретением и сравнили на предмет сопротивления непрерывной деформации образцами панелей, полученными при использовании способов и составов, находящихся за пределами сферы притязаний настоящего изобретения.

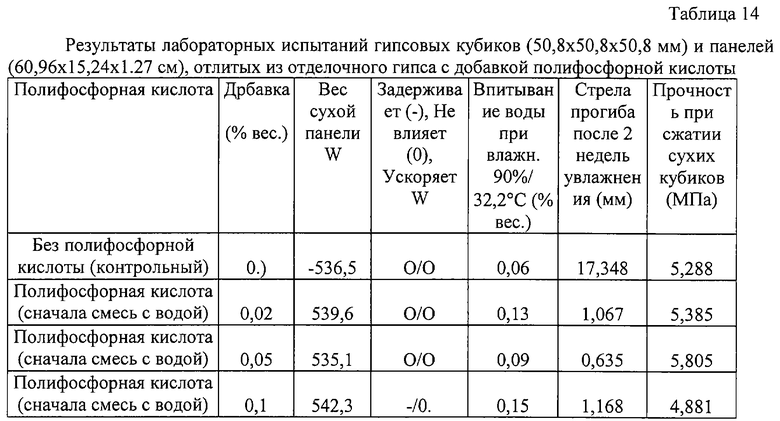

Образцы были изготовлены путем смешивания в 5-литровом смесителе WARING в течение 10 секунд при низкой скорости: 1,5 кг полугидрата бета-сульфата кальция; 2 г ускорителя, как определено ранее; 2 л водопроводной воды и 0 г добавки (контрольные образцы), 3 г ТМФН (образцы в соответствии с настоящим изобретением), или 3 г других добавок (образцы сравнения). Полученные таким образом суспензии залили в поддоны для получения образцов плоских гипсовых панелей, причем каждая имела размеры приблизительно 15,24х60,96х1,27 см. После того как произошло отверждение полугидрата сульфата кальция с образованием гипса (дигидрата сульфата кальция), панели сушили в печи при температуре 44,44° С до тех пор, пока не прекратилось изменение веса. Окончательный измеренный вес каждой панели зарегистрировали. На эти панели не накладывали никаких бумажных покрытий, чтобы исключить влияние бумажных покрытий на характеристики прогиба гипсовых панелей в условиях увлажнения.

Затем высушенную панель укладывали в горизонтальном положении на две опоры шириной 12,7 мм, длина которых соответствовала полной ширине панели, при одной опоре на каждом конце панели. Панели оставляли в этом положении в течение определенного периода времени (в этом примере на 4 суток) при постоянных условиях окружающей среды: температуре 32,22° С и относительной влажности 90%. Затем определяли степень прогиба панели путем измерения расстояния (в дюймах) центра верхней поверхности панели от воображаемой горизонтальной плоскости, проходящей между верхними кромками концов панелей. Установили, что сопротивление постоянной деформации матрицы из отвержденного гипса панели обратно пропорциональна прогибу панели. Таким образом, чем больше степень прогиба, тем меньше относительное сопротивление постоянной деформации, содержащей отвержденную гипсовую матрицу панели.

Результаты испытаний сопротивления постоянной деформации приведены в таблице 2, включающей состав и концентрацию добавки (в весовых процентах по отношению к весу полугидрата сульфата кальция), окончательный вес панели и измеренная степень прогиба. Добавки, использованные в образцах сравнения (за пределами сферы притязаний настоящего изобретения), представляли собой другие материалы, которые были использованы в попытке повысить сопротивления гипсовой панели прогибу в условиях высокой влажности.

Данные таблицы 2 показывают, что панель (ТМФН), изготовленная в соответствии с настоящим изобретением, имела значительно более высокое сопротивление прогибу (и таким образом значительно более высокое сопротивление постоянной деформации), чем контрольная панель и не относящиеся к настоящему изобретению панелями сравнения. Кроме того, панель, изготовленная в соответствии с настоящим изобретением, имела прогиб, который был значительно меньше, чем прогиб в 2,54 мм на 0,6096 м длины панели (4,17 мм на 1 метр длины), и тем самым, прогиб незаметен человеческому глазу.

ПРИМЕР 3

Сопротивление постоянной деформации (сопротивления прогибу гипсовых панелей, полученных на производственной линии)

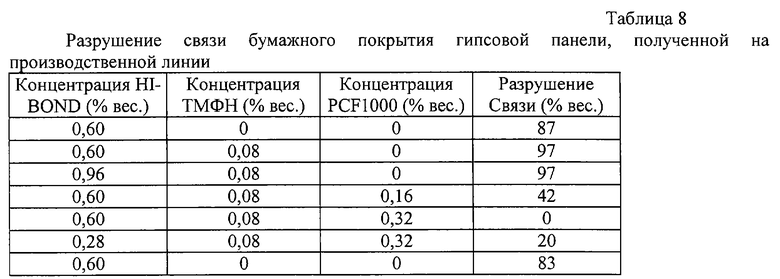

Сравнение веса изделий приведено на фиг.1, а сопротивление прогибу таких изделий показано на фиг.2 и 3. Вес готовых потолочных панелей толщиной 12,7 мм для внутренней отделки в соответствии с настоящим изобретением (т.е. при смешивании триметафосфата с прокаленным гипсом и водой) был одинаковым с весом типовых гипсовых панелей SHEETROCK® толщиной 12,7 мм для внутренней отделки, изготавливаемых фирмой United States Gyp-sum Company. Средняя потолочная панель для внутренней отделки толщиной 12,7 мм, показанная на фиг.1, является потолочной панелью высокой прочности Gold Bond®, изготовленной фирмой Nati-onal Gypsum Company. Средняя гипсовая панель толщиной 15,88 мм, показанная на фиг.1, представляет собой гипсовую панель SHEETROCR® Firecode, тип X, изготовленной фирмой United States Gypsum Company.

На фиг.2 представлен график сравнения сопротивления прогибу гипсовой панели, изготовленной в соответствии с настоящим изобретением, с выпускаемыми промышленностью гипсовыми панелями, описанными выше, из которых все испытанные панели устанавливали с использованием обычных средств крепления степлером и шурупами.

На фиг.3 приведен график сравнения сопротивления прогибу гипсовой панели, изготовленной в соответствии с настоящим изобретением, с выпускаемыми промышленностью гипсовыми панелями, из которых все испытанные панели прикрепляли к потолку при использовании обычного двухкомпонентного уретанового клея F2100.

Гипсовыми панелями и другими конструктивными деталями, использованными для сравнений прогиба, приведенных на фиг.2 и 3, были следующие:

А. Гипсовая панель:

1. 1,27× 121,92× 243,84 см, изготовленная в соответствии с настоящим изобретением;

2. Потолочная панель высокой прочности 1,27× 121,92× 243,84 см, pold Bond® фирмы National Gypsum Company;

3. Типовая гипсовая панель SHEETROCK® с размерами 1,27× 121,92× 243,84 см;

изготовленная фирмой United States Gypsum Company;

4. Гипсовая панель 1,59× 121,92× 243,84 см SHEETROCK®, Firecode, тип X, изготовленная фирмой United States Gypsum Company.

В. Балки: высота 45,82 см × длина 259,08 см, изготовленные из пиломатериалов с номинальными размерами 50,8× 76,2 мм фирмой R.J.Cole, Inc. Состав для соединения стыков Tuff Set HES фирмы USG. Лента для стыков - сетчатая самоклеящаяся лента из стекловолокна фирмы USG.

С. Не пропускающая пар краска - №4512 Silver Vapor Barrier, позиция №246900.

D. Изоляция - впрыскиваемая вата Delta Blowing Insulation, минеральное волокно Rockwool.

Е. Напыляемая текстурированная среда - многослойная среда

Ceiling Spray Texture QT, SHEETROCK®, фирма USG.

F. Крепежные средства - скобы [16-го] калибра размером 25,4х31,75 мм и шурупы для сухой штукатурки №6 длиной 31,75 мм. Двухкомпонентный уретановый клей F2100 от фирмы Fofmseal, Inc.

Потолочная конструкция:

А. 2× 4 балки были соединены с обоих концов балок для получения каркаса из балок.

В. Двенадцать (12) штук гипсовых панелей прикрепили к каркасу из балок клеем F2100. На гипсовых панелях была отмерена кромка средней шириной 25,4 мм.

С. Потолок осторожно подняли и разместили наверху предварительно смонтированных четырех стенок для получения помещения размером 2,44 × 14,63 м.

D. Потолок в собранном виде прикрепили по всему периметру к верхней плите стенок шурупами №8 длиной 88,9 мм. Второй потолок был сооружен при использовании шурупов и скоб для прикрепления гипсовых панелей к балкам. Потолок также подняли и прикрепили к четырем (4) стенкам.

Два (2) потолка соорудили с использованием трех (3) штук гипсовых панелей каждого типа на каждом потолке. Один потолок был прикреплен механически, тогда как другой прикрепили только уретановым клеем F2100 (см.фиг.3). Гипсовые панели были уложены с чередованием типов панелей вдоль потолков. Использованные балки были длиной 2,567 м, высотой 45,82 см и расположены с шагом 60,96 см относительно центра ("о.ц.").

Для механического крепления потолка использовали скобы 16-го калибра размером 25,4× 31,75 мм с шагом 17,78 см о.ц. вдоль мест стыков и шурупы для сухой штукатурки №6 длиной 31,75 мм с шагом 30,48 см о.ц. вдоль поверхности балок.

Потолок приклеили вдоль панели по кромке приблизительно 38,1 мм. Кромку использовали на одной стороне плоскости балок и вдоль кромки на обеих сторонах балок у гипсовых стыков.

Гипсовая панель была прикреплена оклеенными бумагой кромками, расположенными параллельно, к поясам балок.

После того как гипсовые стыки были оклеены лентой, произвели измерения исходного положения. Затем потолки были покрыты не пропускающей пар краской, после чего напылили текстурированную среду. Сразу после нанесения текстурированной среды произвели повторные измерения. Затем на вершину балок впрыснули изоляцию Rockwool. После этого произвели третье измерение. С течением времени после введения изоляции температура и влажность повышалась. Заданная температура составляла 32,22° С, а относительная влажность 90%. Эти условия поддерживали в течение семи (7) суток, в то время как прогиб измеряли каждым утром и после полудня. Спустя семь суток помещение открыли и довели температуру до температуры окружающей среды. Измерения прогиба выполняли в течение более трех (3) суток, а затем испытания закончили.

Как показано на фиг.2 и 3, гипсовые панели, изготовленные в соответствии с настоящим изобретением, проявляют значительное сопротивление прогибу по сравнению с другими гипсовыми панелями, и оно было ниже предела для прогиба в 2,54 мм на 0,6096 м длины панели (4,17 мм на 1 метр длины панели), что незаметно для человеческого глаза.

ПРИМЕР 4

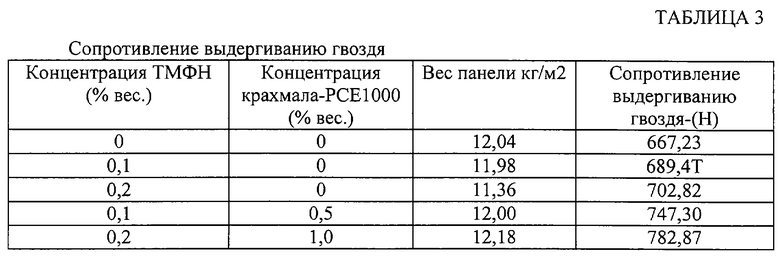

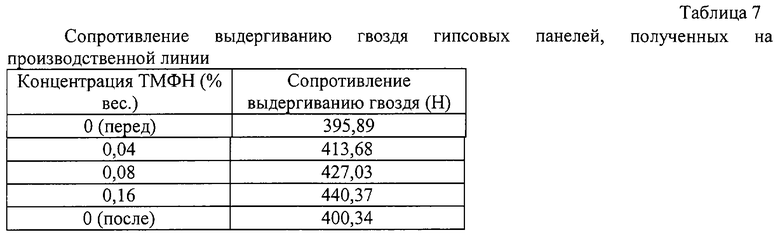

Испытания на сопротивления выдергиванию гвоздей из лабораторных гипсовых панелей

Изготовленные лабораторные образцы типовых покрытых бумагой гипсовых панелей, полученных в соответствии с настоящим изобретением, сравнивали с контрольными панелями на предмет сопротивления выдергиванию гвоздей. Сопротивление выдергиванию гвоздей является мерой сочетания прочности гипсовой сердцевины панелей, покрывающих ее бумажных листов и связи между бумагой и гипсом. При испытании измеряли максимальное усилие, потребное для выдергивания гвоздя со шляпкой сквозь панель до тех пор, пока не происходило массовое образование трещин в панели, и выполняли испытание в соответствии со стандартом С473-95 АОИМ.

Суспензии приготовили путем смешивания в смесителе HOBART в течение 40 секунд при средней скорости: 3,0 кг полугидрата бета-сульфата кальция, 5 г ускорителя, как определено выше, 10 г крахмала LC-211 (модифицированный кислотой, предварительно не желатинированный пшеничный крахмал сухого помола, вводимый, как правило, в составы гипсовых панелей предшествующих технических решений и поставляемый фирмой Archer Daniels Midland Mil-ling Co.), 20 г мелко измельченного в молотковой дробилке бумажного волокна, 3 литров водопроводной воды, 0-6 г ТМФН и 0-30 г предварительно желатинированного кукурузного крахмала HCF-1000, поставляемого фирмой Lauhoff Grain Co.

Полученные таким образом суспензии залили в поддоны поверх бумаги, а затем положили бумагу на их верхнюю поверхность для получения образцов плоских гипсовых панелей, которые имели размеры приблизительно 35,56× 60,96× 12,7 см. Бумага на одной поверхности была многослойной с наружными слоями из манильской бумаги, а бумага на другой стороне была многослойной газетной бумагой, оба типа бумаги обычно используют для изготовления гипсовых панелей с бумажным покрытием в промышленности по производству панелей. Затем каждую панель выдерживали в печи при температуре 176,67° С до тех пор, пока она не потеряет 25% веса, а ее перемещали в [другую] печь и выдерживали при температуре приблизительно 44,44° С до тех пор, пока ее вес не станет постоянным.

Затем измерили вес готовой панели и сопротивление выдергиванию гвоздя. Результаты приведены в таблице 3.

Результаты таблицы 3 показывают, что панели, изготовленные в соответствии с настоящим изобретением, обладают более высокой полной прочностью (сопротивлением выдергивания гвоздя) по сравнению с контрольными панелями.

ПРИМЕР 5

Стабильность размеров и сопротивление постоянной деформации гипсовых моделей, полученных на производственной линии

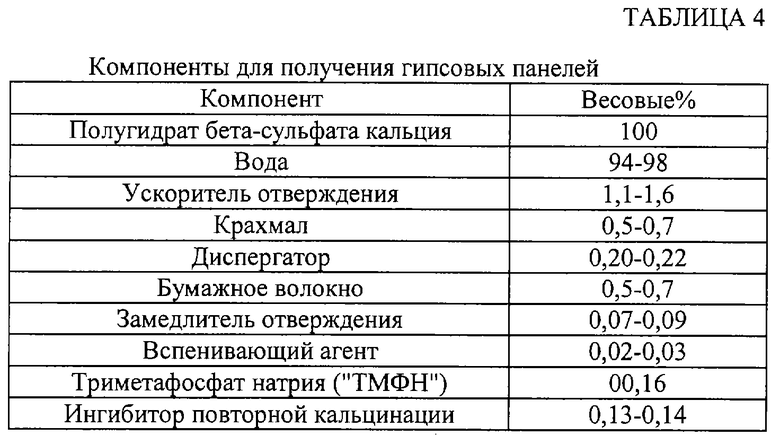

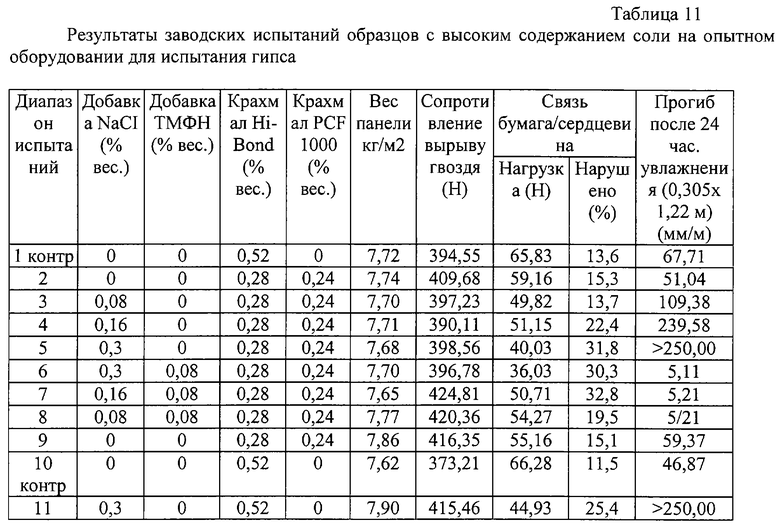

Панели из вспененного гипса с бумажным покрытием были изготовлены на типовой полномасштабной производственной линии на промышленном оборудовании по производству гипсовых панелей. Панели были изготовлены с различными концентрациями иона триметафосфата, и их сравнивали с контрольными панелями (изготовленные без иона триметафосфата) на предмет стабильности размеров и сопротивления постоянной деформации. За исключением введения иона триметафосфата при изготовлении некоторых панелей, панели изготавливали при использовании способов и компонентов, типичных для способов и компонентов при производстве гипсовых панелей в соответствии с предшествующими техническими решениями. В таблице 4 приведены компоненты и их приблизительный состав в весовых процентах (выраженные как относительно близкие диапазоны на основе веса использованного прокаленного гипса).

В таблице 4: ускоритель отверждения содержал тонко измельченные, покрытые сахаром частицы дигидрата сульфата кальция, как описано в патенте США №3573947, в котором ускоритель не нагревают в процессе изготовления; крахмал представлял собой модифицированный кислотой крахмал HI-BOND сухого помола, приобретаемый у фирмы Lauhoff Grain Co.; диспергатором был DILODLO, сульфонат нафталина, приобретаемый у фирмы GEO Specialty Chemicals, Ambler, штат Пенсильвания; бумажное волокно было мелко измельченным в молотковой дробилке бумажным волокном; замедлителем отверждения был VERSENEX 80, желатинирующий агент, приобретаемый у фирмы Walters & Rogers, Kirkland, штат Вашингтон; вспенивающим агентом был WITCOLATE1276, приобретаемый у фирмы Witco Corp., Greenwich, штат Коннектикут; триметафосфат натрия был приобретен у фирмы Monsanto Co., St. Louis, штат Миссури; и ингибитором повторного прокаливания был CERELOSE 2001, декстроза, используемая для сокращения повторной кальцинации концов панелей в процессе сушки.

Панели были получены на непрерывной производственной линии шириной 1,22 м посредством: непрерывного введения и смешивания компонентов в смесителе для получения водной суспензии (вспенивающий агент использовали для образования пены на водной основе в отдельной системе получения пены; затем пену вводили в суспензию через смеситель); непрерывного распределения на движущейся ленте суспензии на листах бумажного покрытия (облицовочной бумаги); наложения других листов бумажного покрытия (нижней бумаги) поверх распределенной суспензии для получения панели толщиной 12,7 мм; когда гидратация полугидрата сульфата кальция для образования дигидрата сульфата кальция продолжалась достаточно для получения достаточного отверждения суспензии, чтобы панель можно было резать, резка движущейся панели для получения отдельных панелей размером 3,66× 1,22 м и толщиной 12,7 мм; и сушки панелей в нагретой сушильной печи с множеством полок. Затем определили сопротивление постоянной деформации панелей путем измерения прогиба, как описано в примере 2, за исключением того, что испытуемые панели были частями размером приблизительно 0,3048× 3,66 м (размер 0,3048 м соответствовал направлению производственной линии, т.е. был параллельным направлению), вырезанными из промышленных панелей. Измерения прогиба были выполнены после выдерживания панелей в условиях температуры окружающей среды 32,22° С и относительной влажности 90% в течение 24, 48 и 96 часов. Результаты приведены в таблице 5 для образцов панелей в соответствии с настоящим изобретением с различными концентрациями иона триметафосфата и контрольных образцов (0% триметафосфата натрия), полученных сразу перед и после образцов в соответствии с настоящим изобретением.

Данные в таблице 5 показывают, что панели, изготовленные в соответствии с настоящим изобретением, имели более интенсивно повышающееся сопротивление прогибу по мере того, как увеличивается концентрация ТМФН (и таким образом, более интенсивно повышающееся сопротивление постоянной деформации), чем контрольные панели.

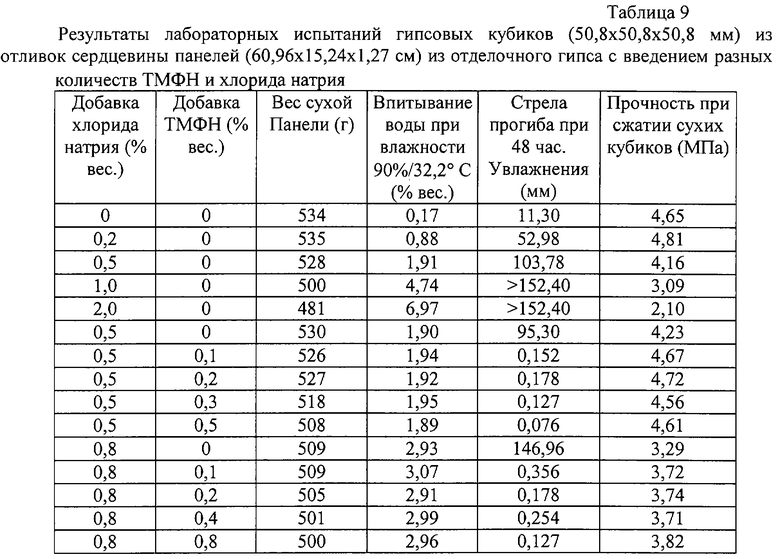

Сопротивление прогибу, полученное при использовании составов и способов в соответствии с настоящим изобретением, кроме того, приведено на фиг.5А. Более конкретно, в таблице 5А приведен прогиб, т.е. стрела прогиба при увлажнении, в соответствии со стандартом С 473-95 АОИМ, полученных на производственной линии гипсовых панелей, имеющих размеры 0,3048× 0,6096 м и такой же состав, что показан выше в таблице 1. Из таблицы 5А видна такая же направленность сопротивления прогибу в соответствии со стандартом С 473-95 АОИМ, как направленность сопротивления прогибу для более длинных панелей (0,3048× 3,66 м), как показано на фиг.5.

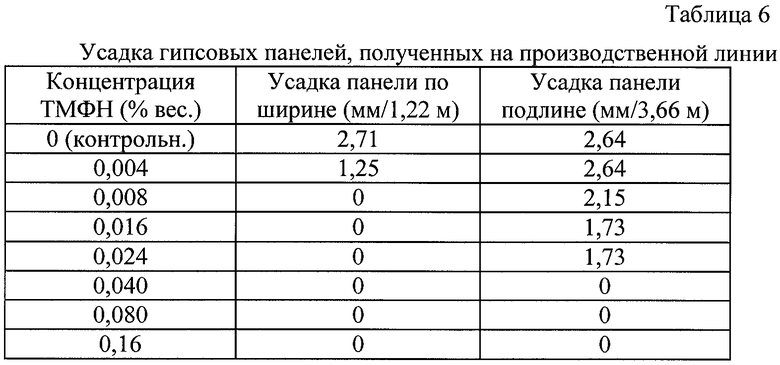

Как увлажненные, полученные на производственной линии гипсовые панели размером 3,66× 1,22 м, так и готовые высушенные панели размером 3,66× 1,22 м также были измерены (в соответствии с С473-95 АОИМ) для определения величины их усадки по ширине и длине после высушивания. Чем больше усадка панелей, тем меньше стабильность их размеров. Результаты приведены в таблице 6.

Данные таблицы 6 показывают, что панели, изготовленные в соответствии с настоящим изобретением, имели более высокую стабильность размеров, чем контрольные панели. При добавке ТМФН 0,04% и более ни по длине, ни по ширине усадки обнаружено не было.

ПРИМЕР 6

Сопротивление прогибу в условиях увлажнения и конденсации (полученные на производственной линии гипсовые панели)

Дополнительное испытание демонстрирует сопротивление прогибу панелей, полученных при использовании составов и способов в соответствии с настоящим изобретением. Более конкретно, были испытаны полученные на производственной линии гипсовые панели, у которых регулируемую конденсацию позволил обеспечить паронепроницаемый барьер, помещенный между потолочной панелью и стыками. Методика этого испытания была следующей. Были сооружены небольшие ограждения мансарды и комнаты. Мансардное пространство изолировали на его крыше и боковых стенах и поддерживали охлажденным для получения регулируемой конденсации на потолке. Площадь потолка составляла 2,44× 2,44 м со стропилами размером 0,6096× 2,44 м и шагом 60,96 см относительно центра. Пространство комнаты оградили на ее потолке и боковых стенках многослойным паронепроницаемым барьером [с толщиной слоев] 0,152 мм и стали поднимать влажность в комнатном пространстве для получения регулируемой конденсации на потолке.

Две панели размером 1,22× 2,44 м из испытуемого материала (одно испытываемое изделие и одно контрольное) прикрепили рядом к балкам, с полиэтиленовым паронепроницаемым барьером толщиной 0,15 мм, расположенным поверх панели. Концы панели не были прикреплены. Затем повысили влажность в части комнаты через выделяющий пар увлажнитель, в то время как температуру в мансарде понижали при использовании оконного кондиционера. Подачу пара из увлажнителя регулировали до тех пор, пока не получили постоянную конденсацию на паронепроницаемом барьере над потолочной панелью. На протяжении испытания не делали никаких попыток поддерживать постоянную температуру и влажность. Поэтому результаты следует принимать во внимание как относительную меру характеристики сопротивления прогибу испытываемого и контрольного изделия, а не попытку предсказать величину прогиба при определенных регулируемых условиях окружающей среды.

Затем периодически измеряли прогиб потолка в трех местах вдоль панели (на середине пролета между каждой частью балок), получив в целом шесть значений стрелы прогиба на одно изделие при одном испытании. Кроме того регистрировали температуру ограждения мансарды и комнаты при каждом измерении прогиба.

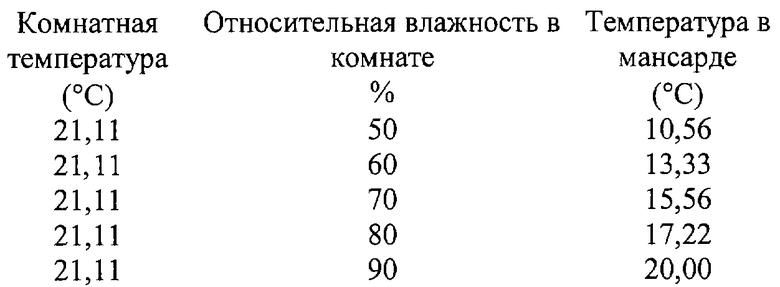

Теоретические условия точки росы на основании известных данных (предполагая комнатную температуру постоянной и равной 21,11° С) приведены ниже.

Испытание было выполнено в течение восемнадцати дней с использованием следующего материала: гипсовой панели толщиной 12,7 мм, полученной на производственной линии,в соответствии с настоящим изобретением и описанной выше гипсовой панели Firecode, тип X, толщиной 15.875 мм. Панель, изготовленная в соответствии с настоящим изобретением, имеет значительно меньший прогиб, чем контрольная, т.е. гипсовая панель Firecode, тип Х толщиной 15,875 мм, как описано выше.