ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ НА ПАТЕНТЫ

[001] Настоящая частично продолжающая заявка испрашивает приоритет согласно более ранней заявке на Патент США №12/795125, поданной 7 июня 2010 г, которая является продолжением заявки на Патент США №11/449177, поданной 7 июня 2006 г, согласно которой был выдан Патент США №7731794 8 июня 2010 г, который испрашивает приоритет согласно предварительной заявке на Патент США №60/688839, поданной 9 июня 2005 г, полное содержание которой включено в настоящую заявку посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[002] Упомянутые выше более ранние заявки относятся к способу получения гипсовых суспензий, содержащих фосфатсодержащий компонент, прежелатинизированный, крахмал и нафталинсульфонатный диспергатор, и к продуктам, изготовленным из указанных суспензий. Более ранние заявки также относятся к способам увеличения прочности в сухом состоянии гипсовых панелей с низкой массой и плотностью путем введения в суспензию, применяемую для изготовления панелей, фосфатсодержащего компонента, прежелатинизированного крахмала и нафталинсульфонатного диспергатора.

[003] Традиционные гипсосодержащие продукты, такие как гипсовые панели, имеют множество преимуществ, таких как низкая стоимость и легкая обрабатываемость, тем не менее при резании или сверлении продукта могут образовываться значительные количества гипсовой пыли. В более ранних заявках были достигнуты различные усовершенствования в изготовлении гипсосодержащих продуктов путем введения крахмалов и других ингредиентов в суспензии, применяемые для изготовления указанных продуктов. Крахмал может увеличивать прочность на изгиб и прочность на сжатие гипсосодержащих продуктов, включая гипсовые панели.

[004] В целом, необходимо применять значительные количества воды в гипсовых суспензиях, содержащих прежелатинизированный крахмал, для обеспечения соответствующей текучести суспензии. К сожалению, большую часть указанной воды необходимо впоследствии удалить путем нагревания, что дорого по причине высокой стоимости топлива, применяемого при нагревании. Стадия нагревания также требует времени. Как было описано в более ранних заявках, было обнаружено, что применение нафталинсульфонатных диспергаторов может увеличить текучесть суспензий, таким образом, решая проблему потребности в воде. Кроме того, также было обнаружено, что нафталинсульфонатные диспергаторы, применяемые в достаточно высокой концентрации, могут образовывать поперечные сшивки с прежелатинизированным крахмалом, связывая кристаллы гипса после высушивания, что увеличивает прочность гипсового композита в сухом состоянии.

[005] Ранее считалось, что фосфатсодержащие компоненты не влияют на потребность в воде гипсовой суспензии. Тем не менее, как было описано в более ранних заявках, авторы настоящего изобретения обнаружили, что увеличение концентрации фосфатсодержащего компонента до ранее неизвестных концентраций в присутствии определенного диспергатора делает возможным достижение соответствующей текучести суспензии с неожиданно уменьшенным содержанием воды, даже в присутствии высоких концентраций крахмала. Это, конечно, весьма желательно, поскольку, в свою очередь, уменьшает расход топлива и временные затраты, связанные с последующими стадиями процесса удаления воды. Авторы настоящего изобретения также обнаружили, что прочность в сухом виде гипсовых панелей можно увеличить при использовании нафталинсульфонатного диспергатора в комбинации с прежелатинизированным крахмалом в суспензии, применяемой для изготовления указанных панелей.

[006] Изобретения, описанные в более ранних заявках, включали гипсовые панели, содержащие отвержденную гипсовую композицию, сформированную между двумя по существу параллельными облицовочными листами, причем указанная отвержденная гипсовая композиция изготовлена с использованием гипсосодержащей суспензии из воды, строительного гипса, прежелатинизированного крахмала, нафталинсульфонатного диспергатора и, необязательно, водорастворимого фосфата, предпочтительно, триметафосфата натрия. Указанная гипсовая панель имеет высокую прочность и значительно более низкую массу, чем обычные гипсовые панели. Кроме того, при резке, пилении, разламывании или сверлении панелей, изготовленных согласно указанному варианту реализации, образуется гораздо меньше пыли.

[007] Другой вариант реализации изобретения согласно более ранним заявкам включает способ изготовления гипсовых панелей, включающий смешивание гипсосодержащей суспензии, содержащей воду, строительный гипс, прежелатинизированый крахмал и нафталинсульфонатный диспергатор, причем прежелатинизированный крахмал находится в количестве от по меньшей мере примерно 0,5% по массе до примерно 10% по массе от массы строительного гипса. Полученную гипсосодержащую суспензию наносят на первый лист облицовочной бумаги, и помещают второй лист облицовочной бумаги на нанесенную суспензию для формирования гипсовой панели. Гипсовую панель разрезают после того, как гипсосодержащая суспензия затвердевает достаточно для разрезания, и высушивают полученную гипсовую панель. Гипсосодержащая суспензия может, необязательно, содержать фосфатсодержащий компонент, например, триметафосфат натрия. В суспензии можно применять также другие традиционные ингредиенты, включая, в соответствующих случаях, ускорители, связующие, бумажное волокно, стекловолокно и другие известные ингредиенты. Мыльную пену обычно вводят для уменьшения плотности готового гипсового панельного продукта.

[008] Настоящее изобретение в целом относится к гипсовым панелям с низкой массой и плотностью, с хорошими теплоизоляционными свойствами, хорошей стойкостью к термоусадке, хорошей огнестойкостью и, в некоторых аспектах настоящего изобретения, хорошей водостойкостью.

[009] Гипсовые панели, применяемые в зданиях и в других строительных применениях (таких как гипсовые стеновые плиты или потолочные панели), обычно содержат гипсовый средний слой с облицовочными листами, изготовленными из бумаги, стекловолокна или других подходящих материалов. Гипсовые панели обычно изготавливают, смешивая «строительный гипс» с водой и другими ингредиентами для получения суспензии, которую применяют для формирования среднего слоя панелей.

[010] Как обычно понимают в данной области техники, строительный гипс содержит преимущественно одну или более форм обожженного гипса, т.е. гипса, подвергнутого дегидротации (обычно путем нагревания) с образованием безводного гипса или полуводного гипса (CaSO·½H2O). Обожженный гипс может содержать бета-полугидрат сульфата кальция, альфа-полугидрат сульфата кальция, водорастворимый безводный сульфат кальция, или смеси любых или всех из указанных веществ, природного или синтетического происхождения. При введении в суспензию, применяемую для формирования среднего слоя панелей, обожженный гипс подвергается процессу гидратации, который завершается во время формирования гипсовых панелей. Указанный процесс гидратации, завершенный соответствующим образом, дает в целом непрерывную кристаллическую основу отвержденного двуводного гипса в различных кристаллических формах (т.е. формах CaSO4·2H2O).

[011] Во время формирования панелей облицовочные листы обычно обеспечивают в виде непрерывных лент. Гипсовую суспензию наносят в виде потока или полосы на первый из облицовочных листов. Суспензию распределяют по ширине первого облицовочного листа с заранее заданной примерной толщиной для формирования среднего слоя панели. Затем сверху помещают второй облицовочный лист, помещая гипсовый средний слой между облицовочными листами и формируя непрерывную панель.

[012] Непрерывную панель обычно перемещают вдоль конвейера, чтобы обеспечить продолжение процесса гидратации среднего слоя. Когда средний слой достаточно гидратировался и затвердел, его разрезают на один или более требуемых размеров, получая отдельные гипсовые панели. Затем полученные панели пропускают через сушильную печь при температуре, достаточной для завершения процесса гидратации и высушивают панели до требуемого уровня свободной влаги (обычно относительно низкого содержания свободной влаги).

[013] В зависимости от применяемого способа, предполагаемого применения панелей и других условий, дополнительные слои, полосы или ленты суспензии, содержащего гипс и другие добавки, можно наносить на первый и/или второй облицовочные листы для обеспечения определенных свойств готовых панелей, таких как упрочненные края или упрочненная поверхность панели. Аналогично, пену можно вводить в суспензию для гипсового среднего слоя и/или в другие полосы или ленты суспензии в одном или нескольких местах способа для обеспечения распределения пустот в гипсовом среднем слое или частях среднего слоя готовых панелей.

[014] Полученные панели можно разрезать и обрабатывать для использования в различных применениях, в зависимости от требуемого размера панели, состава облицовочного слоя, состава среднего слоя, и т.д. Гипсовые панели обычно варьируются по толщине от примерно ¼ дюйма до примерно одного дюйма, в зависимости от предполагаемого использования и применения панелей. Панели можно применять в широком ряде конструкционных элементов, используемых для создания стен, потоков и других подобных систем с использованием одного или нескольких крепежных элементов, таких как винты, гвозди и/или клеи.

[015] Если готовые гипсовые панели подвергаются воздействию относительно высоких температур, например, при воздействии высокотемпературного пламени или газов, часть гипсового среднего слоя может поглотить достаточно тепла, чтобы вызвать выделение воды из кристаллов двуводного гипса в среднем слое. Поглощение тепла и выделение воды из двуводного гипса может быть достаточным, чтобы замедлить передачу тепла через или внутри панелей в течение некоторого периода времени. При определенном уровне высоких температур, высокотемпературное пламя или газы могут также вызывать фазовые изменения в гипсовом среднем слое и перестройку кристаллических структур. Такие температуры дополнительно могут вызвать плавление или другое комплексообразование солей и примесей в кристаллических структурах гипсового среднего слоя. Тепло, поглощенное гипсовым средним слоем в результате такого воздействия высокотемпературного пламени или газов, кроме того, может быть достаточным для повторного обжига части среднего слоя, в зависимости от температур источника тепла и от времени воздействия.

[016] Конкретнее, при нагревании до 212°F (100°C) гипсовый средний слой подвергается реакции разложения, при которой 75% кристаллизационной воды выводится в виде пара и гипс превращается в полугидрат, по Уравнению 1 ниже:

При дальнейшем нагревании до 250°F (120°C) удаляется оставшаяся кристаллизационная вода и полугидрат превращается в ангидрит, то есть сульфат кальция (Уравнение 2):

При достижении средним слоем температуры 392°F (200°C) весь гипс превращается в фазу ангидрита. Указанная температура перехода приблизительна и может меняться в зависимости от примесей или добавок в гипсе. Теплота дегидратации, необходимая для протекания реакций [1] и [2] вместе составляет 390 БТЕ/фунт (906 кДж/кг). Указанная энергия, поглощаемая реакциями изменения фазы, и тепло, отводимое с образующимся паром, действуют как существенный теплоотвод и ответственны за большую часть уникального качества гипса как огнезащитного материала. Например, требуется в семь раз больше энергии, чтобы нагреть гипс от 75°F до 400°F (от 24 до 204°C), чем это необходимо для нагревания равной массы бетона.

[017] При обжиге гипса, поглощении и рассеянии тепловой энергии в указанном процессе, объем кристаллической матрицы сокращается. Количество сокращения зависит от первоначального состава гипса, который будет содержать различные примеси из месторождения минералов, из которого был добыт гипс, или добавок из способа получения. Обычно считают, что основная часть усадки наблюдается во время реакций дегидратации [1] и [2] при превращении гипса в ангидрит.

[018] Усадка гипсового среднего слоя влияет на эксплуатационные качества гипсовых панелей в присутствии высокотемпературного пламени или газов. Чем выше усадка, тем труднее будет добиться заданного уровня характеристик огнестойкости. Это может быть усилено или уменьшено в зависимости от конструкции самого здания.

[019] Трещины при усадке наблюдаются из-за того, что гипсовая панель ограничена в движениях в плоскости панели из-за ее прикрепления в конструкции здания к несущим конструкциям или другим опорным конструкциям. Если конструкция здания прогибается в сторону от огня, панель на стороне огня попадает в зону сжатия, поскольку деформируется в вогнутую поверхность. Эффекты усадки минимизируются, если панель сжимают с боков и продольно по длине и ширине. Это наблюдается в случае стен с деревянными стойками, когда стойки обугливаются и ослабляются со стороны огня, благодаря чему они отклоняются от огня под вертикальной нагрузкой, приложенной к конструкции.

[020] Напротив, если конструкция здания отклоняется в сторону к огню, сторона панели, подвергающаяся воздействию огня, будет образовывать выпуклую поверхность, подвергающуюся растяжению. Восприимчивость к трещинам при усадке увеличивается, поскольку движение конструкции натягивает панель. Это наблюдается в случае стен с легким стальным каркасом, когда металлические стойки нагреваются и расширяются в большей степени со стороны огня, а также кровельно-потолочных и напольно-потолочных конструкций, где нагрузка под действием силы тяжести вызывает отклонение конструкции книзу, поскольку конструкция ослабевает под действием огня под ней. Общее влияние на огнестойкость конструкции зависит от относительных скоростей усадки и отклонения.

[021] Гипсовые панели могут испытывать усадку размеров панелей в одном или более направлениях в результате некоторых или всех из указанных эффектов высокотемпературного нагрева, и указанная усадка может вызывать нарушение целостности конструкции панелей. Если панели прикреплены к стене, потолку или другим несущим конструкциям, усадка панели может привести к отделению панелей от других панелей, прикрепленных к тем же конструкциям, и от их опор, и, в некоторых случаях, вызвать обрушение панелей или опор (или обоих указанных элементов конструкции). В результате горячий воздух при высоких температурах может проходить через или внутрь конструкций стен или потолков.

[022] Как описано выше, гипсовые панели противостоят воздействию относительно высоких температур в течение некоторого промежутка времени, который способен сам по себе отсрочить прохождение высоких температур через панели или между панелями и внутрь (или через) системы, в которых применяют указанные панели. Гипсовые панели, называемые огнестойкими или «с установленной степенью огнестойкости», обычно изготавливаются по рецептуре, улучшающей способность панелей отсрочивать прохождение тепла через конструкции стен или потолка, и играют важную роль в управлении скоростью распространения огня в зданиях. В результате, инстанции, регулирующие строительные нормы, и другие заинтересованные государственные и частные предприятия, обычно устанавливают самые строгие стандарты для характеристик огнестойкости гипсовых панелей с установленной степенью огнестойкости.

[023] Способность гипсовых панелей противостоять огню и связанному с ним сильному нагреванию можно оценить путем проведения соответствующих испытаний. Примеры указанных испытаний, обычно применяемых в строительной отрасли, включают испытания, опубликованные сертифицированной лабораторией по безопасности Underwriters Laboratories («UL»), такие как методики и протоколы испытаний UL U305, U419 и U423, а также методики, описанные в технических условиях Е119, опубликованных Американским обществом по испытаниям и материалам (ASTM). Указанные испытания могут включать сооружение опытных конструкций с использованием гипсовых панелей, обычно с применением одного слоя панелей на каждой стороне каркаса стены, образованного деревянными или стальными стойками. В зависимости от испытания, конструкцию можно подвергать или не подвергать нагружающим силам. Поверхность одной из сторон конструкции подвергают воздействию возрастающих температур в течение промежутка времени, соответствующего кривой нагревания, как это называют в методиках испытаний UL U305, U419 и U423 и в методиках ASTM E119.

[024] В ходе испытаний отслеживают температуры непосредственно вблизи нагреваемой стороны и температуры на поверхности ненагреваемой стороны конструкции, чтобы оценить температуры, которым подвергаются испытываемые гипсовые панели и тепло, передающееся через конструкцию на не подвергающиеся воздействию панели. Испытания завершают, когда наступает одно или несколько нарушений структурной целостности панелей, и/или когда температура на не подвергающейся воздействию стороне конструкции превышает заранее заданный порог. Обычно указанные пороговые температуры основаны на максимальной температуре на любом из таких датчиков и/или средних температурах, зафиксированных датчиками на поверхности гипсовых панелей, не подвергающихся температурному воздействию.

[025] Методики испытаний, такие как методики, описанные в UL U305, U419 и U423, и ASTM E119, направлены на устойчивость конструкции к передаче тепла через конструкцию в целом. Испытания также обеспечивают, в одном из аспектов, меру устойчивости гипсовых панелей, применяемых в конструкции, к усадке в направлении x-y (ширина и длина), когда конструкция подвергается высокотемпературному нагреву. Указанные испытания также обеспечивают меру устойчивости панелей к потере целостности конструкции, что приводит к открытию зазоров или пространства между панелями в конструкции стены, что приводит в итоге к прохождению высоких температур во внутренние полости конструкции. В другом аспекте испытания обеспечивают меру способности гипсовых панелей противостоять передаче тепла через панели и конструкцию. Полагают, что такие испытания отражают способность указанной системы предоставить жителям здания и системам управления пожарными/противопожарным системам окно возможности для принятия мер при пожаре или избежания условий возникновения пожара.

[026] В прошлом применяли различные стратегии для улучшения огнестойкости гипсовых панелей с установленной степенью огнестойкости. Например, применяли более толстые, более плотные средние слои панелей для увеличения наличия одновременно воды и гипса в панелях, что улучшало способность панелей действовать как теплоотвод, для уменьшения усадки панелей и для увеличения структурной стабильности и прочности панелей. Альтернативно или дополнительно для увеличения плотности средних слоев панелей в гипсовые средние слои включали стекло и другие волокна для улучшения огнестойкости гипсовых панелей путем увеличения прочности на разрыв средних слоев панелей и путем распределения напряжений усадки на протяжении матриц средних слоев. Аналогично, в прошлом применяли в средних слоях гипсовых панелей некоторые количества определенных видов глины, таких как глины с размером частиц менее примерно одного микрона, и добавки коллоидного оксида кремния или оксида алюминия, такие как добавки с размером частиц менее примерно одного микрона, для обеспечения улучшенной огнестойкости (и стойкости к высокотемпературной усадке).

[027] Тем не менее, в данной области техники существовала уверенность, что уменьшение массы и/или плотности гипсовых панелей путем уменьшения количества гипса в среднем слое оказывало бы отрицательное воздействие на структурную целостность панелей и стойкость панелей к огню и высокотемпературным условиям.

[028] Другой подход, применявшийся в прошлом для улучшения огнестойкости гипсовых панелей с установленной степенью огнестойкости, заключался во введении в средний слой гипсовых панелей вспученного вермикулита (также называемого вермикулитовой рудой) и минеральных или стеклянных волокон. В указанных подходах предполагают, что вермикулит вспучивается при нагревании для компенсации усадки гипсовых компонентов среднего слоя. Полагали, что минеральные/стеклянные волокна удерживают части высушенного гипса вместе. Указанный подход обсуждается в Патентах США №№2526066 и 2744022. Тем не менее, обе указанных ссылки относятся к среднему слою высокой плотности, обеспечивающему достаточно гипса, чтобы действовать в качестве теплоотвода. В указанных патентах описано получение гипсовых панелей толщиной ½ дюйма с массой от 2 до 2,3 фунта на квадратный фут (от 2000 до 2300 фунтов на тысячу квадратных футов («фунт/тыс.кв.футов»)) и плотностями от примерно 50 фунтов на кубический фут (« фунтов/фут3») или выше. Патент ′022, кроме того, направлен на увеличение содержания гипса (и следовательно плотности и массы) панелей, описанных в патенте ′066, и уменьшения содержания минеральных/стеклянных волокон в указанных панелях, для обеспечения еще большей емкости гипсового теплоотвода. В таких источниках, как патент ′022, дополнительно учитывают, что свойства вермикулита расширяться, если нет ограничения, привели бы к выкрашиванию (то есть раздроблению, отслаиванию или шелушению) среднего слоя и разрушению конструкции стены, изготовленной с использованием указанных панелей, содержащих вермикулит, в течение относительно короткого времени в условиях высоких температур.

[029] В другом примере, в Патенте США №3454456 описано введение невспученного вермикулита в средний слой гипсовых панелей с установленной степенью огнестойкости, чтобы противостоять усадке панелей. Патент ′456 также основан на относительно высоком содержании гипса и плотности для обеспечения требуемой емкости теплоотвода. В патенте ′456 описаны массы панелей для готовых гипсовых панелей толщиной ½ дюйма с минимальной массой примерно 1925 фунтов/тыс, кв. футов и плотностью примерно 46 фунтов/фут3. Указанная плотность сравнима с более толстыми и гораздо более тяжелыми гипсовыми панелями толщиной 5/8 дюйма (от примерно 2175 до 2300 фунтов/тыс.кв.футов), в настоящее время предлагаемых коммерчески для применений с установленной степенью огнестойкости.

[030] В патенте ′456 также описано, что применение вермикулита в среднем слое гипсовой панели для увеличения степени огнестойкости панели имеет значительные ограничения. Например, в патенте 456 отмечено (как в патенте ′022), что расширение вермикулита в среднем слое может вызвать разрушение среднего слоя из-за выкрашивания и других разрушительных эффектов. В патенте ′456 также описано, что частицы невспученного вермикулита могут настолько ослабить структуру среднего слоя, что средний слой станет слабым, мягким и хрупким. В патенте ′456 предусмотрено преодоление таких значительных внутренних ограничений на применение вермикулита в гипсовых панелях путем применения «уникального» невспученного вермикулита с относительно узким распределением по размерам частиц (более 90% невспученных частиц меньше размера отверстий в сите №50 (приблизительно 0,117 дюйма (0,297 мм)), и менее 10% несколько больше размера отверстий в сите №50). Указанный подход предположительно подавляет неблагоприятные эффекты расширения вермикулита на панель, как описано в колонке 2, строки 52-72, патента ′456.

[031] В другом подходе, патент США №3616173 направлен на огнестойкие гипсовые панели толщиной 1/2 дюйма, с гипсовым средним слоем, описанные в патенте ′173 как более легкие или менее плотные. В патенте ′173 указанные панели отличают от панелей прототипа толщиной 1/2 дюйма и массой примерно 2000 фунтов/тыс.кв.футов или более, и имеющих плотности среднего слоя, превышающие примерно 48 фунтов/фут3. Таким образом, в патенте ′173 описаны панели плотностью примерно 35 фунтов/фут3 или выше, и предпочтительно от примерно 40 фунтов/фут3 до примерно 50 фунтов/фут3. Согласно патенту ′173, описанных плотностей среднего слоя достигают путем включения значительных количеств мелкодисперсного неорганического материала - глины, коллоидного оксида кремния или коллоидного оксида алюминия - в гипсовый средний слой, а также стекловолокон в количестве, необходимом для предотвращения усадки гипсовых панелей в высокотемпературных условиях.

[032] Также делались другие попытки увеличения прочности и структурной целостности гипсовых панелей и уменьшения массы панелей различными средствами. См., например, патенты США №№7731794 и 7736720 и опубликованные заявки на патенты США №№2007/0048490 A1, 2008/0090068 A1 и 2010/0139528 A1. Тем не менее, такие попытки сами по себе не считались достаточными для изготовления панелей с низкой массой, достаточно стойких к огню и условиям высокой температуры.

[033] Во многих применениях обеспечение таких гипсовых панелей с низкой массой, способных противостоять действию относительно высокой температуры или пожара, чтобы отсрочить прохождение уровней нагрева через указанные панели хотя бы на полчаса, было бы важным вкладом в указанную область техники. Тем не менее, в целом полагали, что значительное уменьшение плотности среднего слоя гипсовых панелей будет также уменьшать прочностные свойства и структурную целостность указанных панелей, а также будет уменьшать способность панелей отсрочивать прохождение нагрева через панели хотя бы на полчаса. Конкретнее, панели с ожидаемой низкой прочностью и структурной целостностью, и преднамеренно низким содержанием гипса представляют особый интерес в указанных применениях, поскольку ожидается, что указанные панели будут крайне восприимчивы к силам усадки и другим напряжениям, вызванным контактом с относительно высокими температурами или пожаром, и неэффективны для поглощения и задерживания нагрева, связанного с указанными условиями.

[034] Тем не менее общепризнанно, что уменьшение массы гипсовых панелей делает их удобнее и экономичнее в перевозке, и удобнее в обработке и установке. Следовательно, если бы можно было получить гипсовые панели с низкой массой, и следовательно с низкой плотностью, эффективные в применениях, требующих стойкости к огню и высокому нагреву, не основанные на таких добавках, как вермикулит, глина, коллоидный оксид кремния или коллоидный оксид алюминия, был бы представлен значительный прогресс в области огнестойких гипсовых панелей.

[035] Наконец, отметим, что без водостойких добавок отвержденный гипс при погружении в воду впитывает до 50% воды от массы гипса. А когда гипсовые панели, включая огнестойкие гипсовые панели, впитывают воду, они набухают, начинают деформироваться и теряют прочность, что может разрушить их огнезащитные свойства. Огнестойкие панели с низкой массой и плотностью содержат гораздо больше пустот, заполненных воздухом и/или водой, чем обычные более тяжелые огнестойкие панели. Полагают, что указанные пустоты увеличивают скорость и степень впитывания воды, что делает такие огнестойкие панели с низкой массой более способными впитывать воду, чем обычные более тяжелые огнестойкие панели.

[036] В прошлом делалось множество попыток улучшить водостойкость гипсовых панелей в целом. В суспензию, применяемую для изготовления панелей, вводили различные углеводороды, включая воск, смолы и асфальт, для придания затвердевшим панелям водостойкости. Также хорошо известно применение с указанной целью силоксанов.

[037] Хотя применение силоксанов в гипсовых суспензиях представляет собой полезное средство для придания водостойкости готовым панелям путем создания силиконовых смол in situ, не ожидают, что силоксаны достаточно защитят панели с низкой массой и плотностью. Таким образом, в данной области техники существует потребность в способе получения огнестойких гипсовых панелей с низкой массой и плотностью, с улучшенной водостойкостью, за разумную стоимость, путем улучшения водостойкости, обычно придаваемой при помощи силоксанов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[038] Гипсовые панели с низкой массой и низкой плотностью, согласно настоящему изобретению, представляют собой усовершенствование идеи боле ранней, находящейся на рассмотрении одновременно, заявки на патент США №12/795125, содержание которой включено в настоящую заявку посредством ссылки. Изобретение согласно заявке ′125 включает суспензию для создания гипсовых панелей с низкой плотностью, которая может содержать строительный гипс, диспергатор, фосфатсодержащий компонент и прежелатинизированный крахмал. Диспергатор может присутствовать в количестве примерно 0,1% - 3,0% по массе от массы сухого строительного гипса. Прежелатинизированный крахмал может присутствовать в количестве по меньшей мере от примерно 0,5% по массе до примерно 10% по массе от массы сухого строительного гипса в составе. Фосфатсодержащий компонент может присутствовать в количестве по меньшей мере примерно 0,12% по массе от массы сухого строительного гипса. Другие добавки к суспензии могут включать ускорители, вяжущие, бумажные или стеклянные волокна и другие известные составляющие. Изобретение также включает гипсовые панели с низкой массой и низкой плотностью, изготовленные с использованием указанных суспензий.

[039] В некоторых аспектах, настоящее изобретение включает гипсовую панель номинальной толщиной 5/8 дюйма, с низкой массой и низкой плотностью, которая значительно легче и менее плотная, чем гипсовые панели номинальной толщиной 5/8 дюйма, обычно применяемые в строительстве, обладающую способностью отсрочивать прохождение высоких уровней нагрева через панель более чем на полчаса, и способы изготовления указанных панелей. В некоторых из указанных аспектов, панель согласно настоящему изобретению (средний слой плюс облицовочные листы) имеет плотность от примерно 27 до примерно 37 фунтов на кубический фут («фунтов/фут»), предпочтительно от примерно 29 до примерно 34 фунтов/фут, и более предпочтительно от примерно 30 до примерно 32 фунтов/фут3, расположена между двумя по существу параллельными облицовочными листами. В указанных аспектах масса панели согласно настоящему изобретению толщиной приблизительно 5/8 дюйма составляет менее примерно 1900 фунтов/тыс.кв.футов, предпочтительно менее примерно 1740 фунтов/тыс.кв.футов и более предпочтительно менее примерно 1640 фунтов/тыс.кв.футов.

[040] В других аспектах, состав для панелей с низкой массой и плотностью согласно настоящему изобретению, и способы изготовления указанных панелей, позволяют получить гипсовые панели с вышеуказанными огнестойкими свойствами, плотностью менее примерно 37 фунтов/фут3, предпочтительно менее примерно 34 фунтов/фут3 и более предпочтительно менее примерно 32 фунтов/фут3, и сопротивление протаскиванию гвоздя (nail pull resistance), удовлетворяющую стандартам ASTM С 1396/С 1396/М-09. Конкретнее, в вариантах реализации настоящего изобретения указанные панели имеют сопротивление протаскиванию гвоздя по меньшей мере 87 фунтов.

[041] В других аспектах настоящего изобретения отвержденную композицию гипсового среднего слоя для панели с установленной степенью огнестойкости номинальной толщиной 5/8 дюйма получают с использованием гипсосодержащей суспензии, содержащего, по меньшей мере, воду, строительный гипс и другие компоненты, указанные ниже. В одном из указанных вариантов реализации отвержденный гипсовый средний слой имеет плотность от примерно 25 до примерно 36 фунтов/фут3, и указанный средний слой содержит строительный гипс в количестве от примерно 1040 фунтов/тыс.кв.футов до примерно 1490 фунтов/тыс.кв.футов; прежелатинизированный крахмал в количестве от примерно 0,3% до примерно 4% от массы строительного гипса; минеральное, стеклянное или углеродное волокно в количестве от примерно 0,1% до примерно 0,3% от массы строительного гипса, и фосфат в количестве от примерно 0,15% до примерно 0,5% от массы строительного гипса. (Если не указано иное, процентные содержания компонентов гипсового среднего слоя указаны по массе от массы строительного гипса, применяемого для получения суспензии среднего слоя).

[042] В других аспектах, гипсовый средний слой панели согласно настоящему изобретению имеет плотность от примерно 27 до примерно 33 фунтов на кубический фут, а масса отвержденного гипсового среднего слоя составляет от примерно 1315 до примерно 1610 фунтов фунтов/тыс.кв.футов. В указанных аспектах, гипсовый средний слой также содержит от примерно 0,5% до примерно 2,0% прежелатинизированного крахмала; от примерно 0,1% до примерно 0,3% минерального, стеклянного или углеродного волокна; строительный гипс, и от примерно 0,01% до примерно 0,15% фосфата.

[043] Настоящее изобретение также включает получение и применение гипсовых панелей, имеющих номинальную толщину % дюйма. Такие панели будут иметь содержание составляющих панелей примерно 120% от указанных выше величин. Также, способность указанных панелей противостоять огню и условиям высокой температуры будет находиться на уровне по меньшей мере примерно 120% от соответствующих показателей для панелей номинальной толщиной 5/8 дюйма. Другие аспекты и варианты панелей согласно настоящему изобретению и составов среднего слоя рассмотрены ниже в настоящей заявке.

[044] Другие традиционные добавки также можно применять в каждом из аспектов суспензий среднего слоя и композиций гипсового среднего слоя согласно настоящему описанию, в требуемом количестве, для придания требуемых свойств среднему слою и для облегчения изготовления панелей. Примеры таких добавок включают ускорители схватывания, замедлители схватывания, ингибиторы дегидратации, связующие, адгезивы, диспергирующие агенты, выравнивающие или невыравнивающие агенты, загустители, бактерицидные агенты, фунгициды, регуляторы pH, красители, водоотталкивающие агенты, наполнители и смеси указанных добавок.

[045] В указанных выше аспектах и в других аспектах описанных в настоящей заявке панелей согласно настоящему изобретению, и способов изготовления указанных панелей, в суспензию среднего слоя вводят водную пену в количестве, эффективном для обеспечения требуемых плотностей гипсового среднего слоя, при помощи способов, дополнительно обсуждаемых ниже. Введение компонента пены в суспензию среднего слоя приводит к распределению пустот и размеров пустот, которые вносят вклад в одно или более прочностных свойств панели и/или среднего слоя. Аналогично, дополнительные слои суспензии, полосы или ленты, содержащие гипс или другие добавки (которые могут иметь увеличенную плотность по сравнению с другими частями среднего слоя), можно наносить на первый или второй облицовочные листы для обеспечения определенных свойств готовой панели, таких как упрочненные края или упрочненная поверхность панели.

[046] Другой аспект настоящего изобретения включает способ получения гипсовых панелей, которые способны отсрочивать прохождение уровней нагрева через панели примерно на полчаса или более, в котором компонент отвержденного гипсового среднего слоя формируют из водной суспензии, содержащей обожженный гипс. В указанном аспекте суспензия содержит прежелатинизированный крахмал, диспергаторы, фосфаты, минеральные/стеклянные/углеродные волокна, пену и другие добавки, строительный гипс и воду в массовом отношении вода/строительный гипс от примерно 0,6 до примерно 1,2, предпочтительно от примерно 0,8 до примерно 1,0, и более предпочтительно примерно 0,9. Суспензию среднего слоя затем наносят в виде непрерывной ленты и распределяют по непрерывной ленте первого облицовочного листа. Непрерывную ленту второго облицовочного листа затем помещают поверх распределенной суспензии для формирования в целом непрерывной гипсовой панели требуемой приблизительной толщины 5/8 дюйма (или ¾ дюйма). В целом непрерывную гипсовую панель разрезают на отдельные панели требуемой длины после того, как суспензия, содержащая обожженный гипс, затвердела (благодаря гидратации обожженного гипса с образованием непрерывной матрицы отвержденного гипса) достаточно для разрезания, и высушивают полученные гипсовые панели.

[047] Потребность в катализаторе и в способе получения огнестойких гипсовых панелей с улучшенной водостойкостью за разумную стоимость удовлетворяется или перекрывается вариантами реализации настоящего изобретения, в которых полимеризацию силоксана ускоряют, и в некоторых случаях количество силоксана, необходимое для соответствия техническим условиям стандарта ASTM 1398, может быть уменьшено.

[048] Конкретнее, полимеризацию силоксана улучшают с использованием суспензии, содержащей строительный гипс, золу-унос класса С, оксид магния, эмульсию силоксана и воду, и более 2,0% по массе от массы строительного гипса прежелатинизированного крахмала. Указанную суспензию применяют в способе изготовления водостойких/огнестойких гипсовых панелей, который включает получение суспензии из эмульсии силоксана, прежелатинизированного крахмала и воды, затем комбинирования указанной суспензии с сухой смесью строительного гипса, оксида магния и золы-уноса класса C. Затем полученную суспензию применяют для получения гипсовых панелей, как описано ранее. Полученный продукт подходит для изготовления огнестойкой водостойкой гипсовой панели, имеющей средний слой, включающий переплетающиеся матрицы кристаллов дигидрата сульфата кальция и силиконовой смолы, причем в объеме указанных переплетающихся матриц диспергирован катализатор, содержащий оксид магния и компоненты золы-уноса класса C.

[049] Смесь оксида магния и золы-уноса класса C катализирует полимеризацию силоксана с ускорением развития водостойкости в продукте, изготовленном из указанной суспензии. Огнестойкие/водостойкие гипсовые панели, изготовленные указанным путем, не нуждаются в хранении в течение длительного времени в ожидании завершения реакций полимеризации силоксана.

[050] Применение катализатора также увеличивает степень завершенности реакции, приводя к улучшенной водостойкости. Благодаря применению комбинации золы-уноса и оксида магния достижимо водопоглощение менее 5% по массе. Таким образом, в дополнение к тому, что указанный катализатор ускоряет протекание реакции полимеризации, указанный катализатор также обеспечивает возможность более полной полимеризации силоксана, что позволяет в некоторых случаях уменьшить количество силоксана. Поскольку силоксан представляет собой одну из наиболее дорогих добавок в составе панели, уменьшение применяемых количеств приводит к экономии в стоимости сырья.

[051] Другим преимуществом настоящего изобретения является стабильность размеров панелей. Некоторые соединения, применяемые в качестве катализаторов указанной реакции, приводят к значительному расширению при высыхании панели. Поскольку внутренняя часть панели расширяется, это вызывает растрескивание внешней поверхности, повреждая ее. Применение золы-уноса и оксида магния приводит к очень небольшому расширению и очень небольшому растрескиванию готовых панелей. Также неожиданно было обнаружено, что полимеризованные силиконовые смолы уменьшают усадку панели в условиях высокой температуры.

[052] Указанный комбинированный катализатор из золы-уноса и оксида магния также обеспечивает возможность удовлетворительной полимеризации с использованием широкого спектра различных марок оксида магния. В то время как в уровне техники описано, что только намертво обожженная магнезия подходит в качестве катализатора для полимеризации силоксана, при объединении с золой-уносом можно применять даже сильно обожженный или слабо обожженный оксид магния. Указанная особенность предоставляет производителям гипсовых панелей дополнительную свободу в выборе источников оксида магния, применяемого в суспензии.

[053] Наконец, более 2,0% по массе прежелатинизированного крахмала действует совместно с силоксаном с получением хорошей водостойкости. Хотя полагают, что комбинация силоксан/высокое содержание прежелатинизированного крахмала замедляет проникновение воды через микропоры в краях панели, в первую очередь блокируя поглощение воды, а затем, при впитывании воды крахмалом, путем образования высоковязкой комбинации крахмал/вода, мы не намерены ограничиваться указанной теорией.

[054] Приведенное выше краткое описание настоящего изобретения не имеет целью ограничивать объем настоящего изобретения, как это понятно среднему специалисту в данной области техники. Другие аспекты и варианты реализации настоящего изобретения обсуждаются ниже и на прилагаемых к настоящему описанию Фигурах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[055] Перечисленные и дополнительно обсуждаемые ниже фигуры, если явно не указано иное, представляют собой примеры, не ограничивающие изобретение согласно настоящему описанию.

[056] ФИГУРА 1 представляет собой график максимальных температур для одного датчика и график средних температур с датчиков на неподверженной воздействию, ненагреваемой поверхности испытываемой конструкции с использованием панелей согласно настоящему изобретению, подвергаемой испытанию огнем в условиях согласно U419, как указано в Примере 8 настоящего описания, а также график температурной кривой ASTM 119, применяемой для температур печи на подверженной воздействию, нагреваемой стороне испытываемой конструкции.

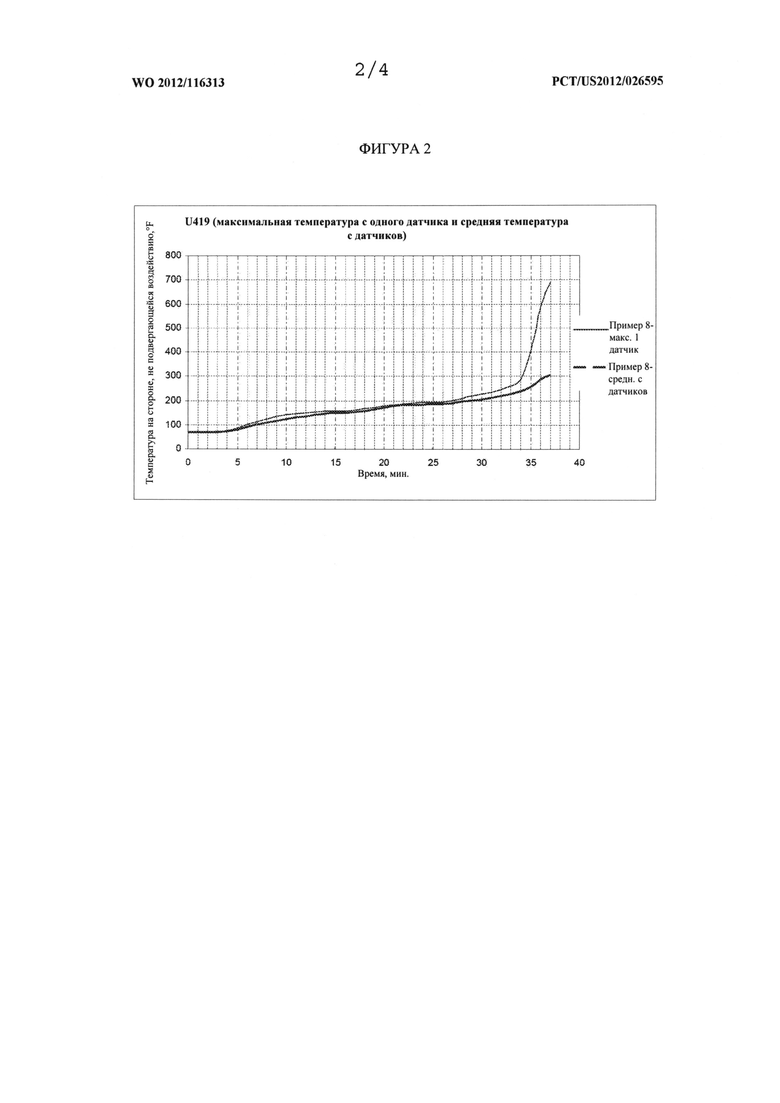

[057] ФИГУРА 2 представляет собой расширенный график данных максимальных температур для одного датчика и средних температур с датчиков, показанных на Фигуре 1.

[058] ФИГУРА 3 представляет собой график максимальных температур для одного датчика и график средних температур с датчиков на неподверженной воздействию, ненагреваемой поверхности испытываемой конструкции с использованием панелей согласно настоящему изобретению, подвергаемой испытанию огнем в условиях согласно U305, как указано в Примере 9 настоящего описания, а также график температурной кривой ASTM 119, применяемой для температур печи на подверженной воздействию, нагреваемой стороне испытываемой конструкции.

[059] ФИГУРА 4 представляет собой расширенный график данных максимальных температур для одного датчика и средних температур с датчиков, показанных на Фигуре 3.

ПОДРОБНОЕ ОПИСАНИЕ

[060] Некоторые варианты реализации изобретения согласно находящимся на одновременном рассмотрении заявкам, обеспечивают готовые гипсосодержащие продукты, изготовленные из гипсосодержащих суспензий, содержащих строительный гипс, прежелатинизированный крахмал и нафталинсульфонатный диспергатор. Нафталинсульфонатный диспергатор присутствует в количестве примерно 0,1% - 3,0% по массе от массы сухого строительного гипса. Прежелатинизированный крахмал присутствует в количестве по меньшей мере от примерно 0,5% по массе до примерно 10% по массе от массы сухого строительного гипса в составе. Другие ингредиенты, которые можно применять в суспензии, включают вяжущие, бумажные волокна, стеклянные волокна и ускорители. Мыльную пену обычно вводят в свежеприготовленные гипсосодержащие суспензии для уменьшения плотности готового гипсосодержащего продукта, например, гипсовых панелей.

[061] Комбинация от примерно 0,5% по массе до примерно 10% по массе прежелатинизированного крахмала, от примерно 0,1% по массе до примерно 3,0% по массе нафталинсульфонатного диспергатора и, минимум, по меньшей мере от примерно 0,12% по массе до примерно 0,4% по массе фосфатсодержащего компонента (все проценты указаны от массы сухого строительного гипса, применяемого в гипсовой суспензии) неожиданно и значительно увеличивает текучесть гипсовой суспензии. Это значительно уменьшает количество воды, необходимое для получения гипсовой суспензии с достаточной текучестью для применения для изготовления гипсосодержащих продуктов, таких как гипсовые панели. Полагают, что количество соли триметафосфата, по меньшей мере двукратное по сравнению со стандартными составами (в виде триметафосфата натрия), стимулирует диспергирующую активность нафталинсульфонатного диспергатора.

[062] Нафталинсульфонатные диспергаторы, применяемые в находящихся на одновременном рассмотрении заявках, включают полинафталинсульфоновую кислоту и соли указанной кислоты (полинафталинсульфонаты), и производные, представляющие собой продукты конденсации нафталинсульфоновых кислот и формальдегида. Особенно предпочтительные полинафталинсульфонаты включают нафталинсульфонат натрия и кальция. Средняя молекулярная масса нафталинсульфонатов может варьироваться от примерно 3000 до 27000, хотя предпочтительно, чтобы молекулярная масса составляла от примерно 8000 до 10000. При заданном % содержании твердого вещества в водном растворе, диспергатор с более высокой молекулярной массой имеет большую вязкость и вызывает большее потребление воды в составе, чем диспергатор с более низкой молекулярной массой. Подходящие нафталинсульфонаты включают DILOFLO, доступный от GEO Specialty Chemicals, Cleveland, Ohio; DAXAD, доступный от Hampshire Chemical Corp., Lexington, Massachusetts; и LOMAR D, доступный от GEO Specialty Chemicals, Lafayette, Indiana. Нафталинсульфонаты предпочтительно применяют в виде водных растворов с содержанием сухого вещества, например, в диапазоне 35-55% по массе. Наиболее предпочтительно применение нафталинсульфонатов в виде водного раствора с содержанием сухого вещества, например, в диапазоне 40-45% по массе. Альтернативно, если это возможно, нафталинсульфонаты можно применять в сухой твердой или порошкообразной форме, например, такой как LOMAR D.

[063] Полинафталинсульфонаты, применяемые согласно настоящему изобретению, имеют общую структуру (I):

где n>2, и где M представляет собой натрий, калий, кальций и т.п.

[064] Нафталинсульфонатный диспергатор, предпочтительно в виде примерно 45% по массе раствора в воде, можно применять в диапазоне от примерно 0,5% до примерно 3,0% по массе от массы сухого строительного гипса, применяемого в составе гипсового композита. Более предпочтительный диапазон применения нафталинсульфонатного диспергатора составляет от примерно 0,5% до примерно 2,0% по массе от массы сухого строительного гипса, и наиболее предпочтительный диапазон составляет от примерно 0,7% до примерно 2,0% по массе от массы сухого строительного гипса. Напротив, известные гипсовые панели содержат указанный диспергатор в количестве примерно 0,4% по массе или менее, от массы сухого строительного гипса.

[065] Иначе говоря, нафталинсульфонатный диспергатор, в расчете на сухую массу, можно применять в диапазоне от примерно 0,1% до примерно 1,5% по массе от массы сухого строительного гипса, применяемого в составе гипсового композита. Более предпочтительный диапазон применения нафталинсульфонатного диспергатора, в расчете на сухую массу, составляет от примерно 0,25% до примерно 0,7% по массе от массы сухого строительного гипса, и наиболее предпочтительный диапазон (в расчете на сухую массу) составляет от примерно 0,3% до примерно 0,7% по массе от массы сухого строительного гипса.

[066] Гипсосодержащая суспензия согласно находящимся на одновременном рассмотрении заявкам может содержать фосфатсодержащий компонент, такой как соль триметафосфата, например, триметафосфат натрия. Любые подходящие водорастворимые метафосфаты или полифосфаты можно применять в качестве фосфатсодержащего компонента согласно настоящему изобретению. Предпочтительным является применение соли триметафосфата, включая двойные соли, то есть, соли триметафосфата, содержащие два катиона. Особенно предпочтительные соли триметафосфата включают триметафосфат натрия, триметафосфат калия, триметафосфат лития, триметафосфат аммония и подобные соли, или комбинации указанных солей. Предпочтительной солью триметафосфата является триметафосфат натрия. Предпочтительно применять соль триметафосфата в водном растворе, например, с содержанием сухого вещества в диапазоне примерно 10-15% по массе. Также можно применять другие циклические или ациклические полифосфаты, как описано в Патенте США №6409825, выданном Yu et al., содержание которого включено в настоящую заявку посредством ссылки.

[067] Триметафосфат натрия представляет собой известную добавку в гипсосодержащие композиции, хотя обычно его применяют в диапазоне тот примерно 0,05% до примерно 0,08% по массе от массы сухого строительного гипса, применяемого в гипсовой суспензии. В вариантах реализации настоящего изобретения триметафосфат натрия (или другой водорастворимый метафосфат или полифосфат) может присутствовать в диапазоне от примерно 0,12% до примерно 0,4% по массе от массы сухого строительного гипса, применяемого в составе гипсового композита. Предпочтительный диапазон применения триметафосфата натрия (или другого водорастворимого метафосфата или полифосфата) составляет от примерно 0,12% до примерно 0,3% по массе от массы сухого строительного гипса, применяемого в составе гипсового композита.

[068] Существует две формы строительного гипса, альфа и бета. Указанные два типа строительного гипса получают при помощи различных средств обжига. В настоящих изобретениях можно применять бета-форму или альфа-форму строительного гипса.

[069] Крахмалы, включая в частности прежелатинизированный крахмал, необходимо применять в гипсосодержащих суспензиях, приготовленных согласно находящимся на одновременном рассмотрении заявкам. Предпочтительный прежелатинизированный крахмал представляет собой прежелатинизированный кукурузный крахмал, например, прежелатинизированную кукурузную муку, доступную от Bunge Milling, St.Louis, Missouri, имеющую следующий типичный анализ: влажность 7,5%, белок 8,0%, масло 0,5%, неочищенное волокно 0,5%, зола 0,3%; имеющую прочность сырого материала 0,48 psi; и имеющую свободную насыпную плотность 35,0 фунтов/фут3. Прежелатинизированный кукурузный крахмал следует применять в количестве по меньшей мере от примерно 0,5% по массе до примерно 10% по массе по массе от массы сухого строительного гипса, применяемого в гипсосодержащей суспензии.

[070] Авторы настоящего изобретения дополнительно описывают неожиданное увеличение прочности в сухом состоянии (в частности для гипсовых панелей), которое можно получить при использовании по меньшей мере от примерно 0,5% по массе до примерно 10% по массе прежелатинизированного крахмала (предпочтительно прежелатинизированного кукурузного крахмала) в присутствии от примерно 0,1% по массе до примерно 3,0% по массе нафталинсульфонатного диспергатора (количества крахмала и нафталинсульфоната указаны по массе от массы сухого строительного гипса, присутствующего в составе). Указанный неожиданный результат может быть получен независимо от того, присутствует или отсутствует водорастворимый метафосфат или полифосфат.

[071] Кроме того, неожиданно было обнаружено, что прежелатинизированный крахмал можно применять в количестве по меньшей мере примерно 10 фунтов/тыс.кв.футов, или более, в высушенных гипсовых панелях согласно настоящему изобретению, и можно получить еще более высокую прочность и еще более низкую массу. Была показана эффективность содержания 35-45 фунтов/тыс.кв.футов прежелатинизированного крахмала в гипсовых панелях.

[072] Другие подходящие крахмалы включают кислотно-модифицированные крахмалы, такие как кислотно-модифицированная кукурузная мука, доступная как HI-BOND от Bunge Milling, St.Louis, Missouri. Указанный крахмал имеет следующий типичный анализ: влажность 10,0%, масло 1,4%, растворимые вещества 17,0%, щелочная текучесть 98,0%, свободная насыпная плотность 30 фунтов/фут3, и в виде 20% раствора дает pH 4,3. Другим подходящим крахмалом является непрежелатинизированный пшеничный крахмал, такой как ECOSOL-45, доступный от ADM/Ogilvie, Montreal, Quebec, Canada.

[073] Дополнительный неожиданный результат можно получить согласно настоящему изобретению, если комбинацию нафталинсульфонатного диспергатора и соли триметафосфата комбинируют с прежелатинизированным кукурузным крахмалом и, необязательно, бумажным волокном или стекловолокном. Гипсовые панели, изготовленные из составов, содержащих указанные три ингредиента, имеют повышенную прочность и пониженную массу, и более экономически желательны по причине сниженных требований к воде при производстве указанных панелей.

[074] В гипсосодержащих композициях согласно настоящему изобретению можно применять ускорители, как описано в патенте США №6409825, выданном Yu et al., содержание которого включено в настоящую заявку посредством ссылки. Один из желательных термостойких ускорителей (HRA) может быть изготовлен путем сухого размола природного гипса (дигидрата сульфата кальция). Для получения указанного HRA можно применять малые количества добавок (обычно примерно 5% по массе), таких как сахар, декстроза, борная кислота и крахмал. На сегодняшний день предпочтительны сахар или декстроза. Другим подходящим ускорителем является «климатически стабилизированный ускоритель» или «климатически стабильный ускоритель» (CSA), как описано в патенте США №3573947, содержание которого включено в настоящую заявку посредством ссылки.

[075] Аспекты настоящего изобретения, описанные ниже, не предназначены исчерпывать или ограничивать изобретение конкретными композициями, конструкциями, способами и операциями, описанными в настоящей заявке. Скорее, описанные аспекты и варианты реализации настоящего изобретения были выбраны для объяснения идей настоящего изобретения и его применения, действия и использования, чтобы предоставить возможность специалистам в данной области техники наилучшим образом следовать идеям настоящего изобретения.

[076] Настоящее изобретение обеспечивает комбинации строительного гипса и других указанных ингредиентов, примеры которых приведены в Таблице I ниже. Указанные составы обеспечивают огнестойкие гипсовые панели с низкой массой и плотностью, с требуемыми огнестойкими свойствами, которые ранее полагали недостижимыми для гипсовых панелей со столь низкими массами и плотностями. Панели согласно настоящему изобретению также обеспечивают сопротивление протаскиванию гвоздя, подходящее для ряда строительных целей, и, в некоторых аспектах, такие свойства сравнимы со значительно более тяжелыми, более плотными коммерческими панелями с установленной степенью огнестойкости. В других аспектах, при применении в стенах или других конструкциях, указанные конструкции имеют характеристики при испытании огнем, сравнимые с конструкциями, изготовленными из значительно более тяжелых, более плотных коммерческих панелей с установленной степенью огнестойкости.

[077] В одном из предпочтительных аспектов, состав и способ согласно настоящему изобретению позволяют получить гипсовые панели толщиной 5/8 дюйма, с плотностью панели (средний слой плюс облицовочные листы) от примерно 27 до примерно 37 фунтов/фут. В других предпочтительных аспектах, плотности панелей составляют от примерно 29 фунтов/фут3 до примерно 34 фунтов/фут3 или от примерно 30 до примерно 32 фунтов/фут3. Такие панели согласно настоящему изобретению обеспечивают огнестойкие свойства, сравнимые с гораздо более тяжелыми и более плотными гипсовыми панелями.

[078] В другом аспекте настоящего изобретения предложен способ получения огнестойких гипсовых панелей путем получения водной суспензии, содержащей обожженный гипс, с компонентами, обсуждаемыми в настоящей заявке, причем обожженный гипс (также называемый строительным гипсом) и воду, применяемые для получения водной суспензии, берут в предпочтительном массовом отношении вода/строительный гипс от примерно 0,6 до примерно 1,2 в одном из аспектов, от примерно 0,8 до примерно 1,0 в другом аспекте, и примерно 0,9 в другом аспекте. Суспензию наносят в виде непрерывной ленты на непрерывную ленту облицовочного листа из бумаги, нетканого стекловолокна или другого волокнистого материала, или комбинации волокнистых материалов. Второй такой непрерывный облицовочный лист помещают затем поверх ленты нанесенной суспензии для получения непрерывной гипсовой панели требуемой толщины и ширины. Непрерывную гипсовую панель разрезают на требуемую длину после того, как суспензия, содержащая обожженный гипс, затвердела (путем гидратации обожженного гипса с образованием непрерывной матрицы утвержденного гипса) достаточно для разрезания, и высушивают полученные гипсовые панели. Высушенные панели, кроме того, можно подвергать дополнительным стадиям разрезания, формования и обрезки.

[079] В других аспектах настоящего изобретения, гипсовый слой с более высокой плотностью может быть сформирован на или возле первого облицовочного листа и/или вдоль внешних краев облицовочного листа. Слой с более высокой плотностью обычно обеспечивает поверхностям панелей преимущественные свойства, такие как увеличенная твердость, улучшенная прочность при протаскивании гвоздя, и т.д. более высокая плотность вдоль внешних краев облицовочного листа обычно обеспечивает улучшенную прочность краев и другие преимущественные свойства. В других аспектах, слой с более высокой плотностью наносят или на облицовочные листы, или на эквивалентные части конструкции средний слой/облицовочный лист.

[080] Обычно слои с более высокой плотностью наносят с использованием традиционных методик, таких как нанесение покрытий на один или оба облицовочных листа перед или в непосредственной близости от нанесения среднего слоя на первый облицовочный лист, или наложения второго облицовочного листа поверх суспензии среднего слоя. Аналогично, внешний слой с более высокой плотностью можно наносить в виде полосы или узкой ленты гипсовой суспензии (с плотностью, отличающейся от плотности суспензии среднего слоя) на внешние края первого облицовочного листа перед или в непосредственной близости от нанесения среднего слоя на первый облицовочный лист. В некоторых из указанных аспектов слои с более высокой плотностью составляют от примерно 3% до примерно 4% от массы плиты.

[081] В одном из аспектов настоящего изобретения предложена огнестойкая гипсовая панель с низкой массой и плотностью, толщиной 5/8 дюйма, подходящая для применения в качестве стеновой плиты, потолочной плиты или других строительных применений (таких как внешняя обшивка, кровельный материал, и т.д.). Облицовочные листы также могут быть покрыты водостойкими или стойкими к нежелательным воздействиям покрытиями или, в некоторых применениях, гипсом, вяжущими материалами, акриловыми материалами или другими покрытиями, подходящими для конкретных строительных потребностей. Панелям можно также придавать ряд размеров, подходящих для стандартных, нестандартных или индивидуальных применений. Примерами указанных панелей являются панели номинальной шириной четыре фута, имеющие номинальную длину восемь футов, десять и двенадцать футов, обычные для панелей, применяемых в целях строительства зданий.

[082] Плотность среднего слоя и общая плотность огнестойких панелей с низкой массой вносит значительный вклад в общую массу панелей по сравнению с обычными панелями с аналогичными размерами по ширине. Так, для панелей толщиной 5/8 дюйма, масса панели составляла бы от примерно 1380 фунтов/тыс.кв.футов до примерно фунтов/тыс.кв.футов, предпочтительно от примерно 1490 фунтов/тыс, кв. футов до примерно 1740 фунтов/тыс.кв.футов, и наиболее предпочтительно от примерно 1540 фунтов/тыс.кв.футов до примерно 1640 фунтов/тыс.кв.футов. Для панелей толщиной ¾ дюйма, масса панели составляла бы примерно 120% от массы панелей толщиной 5/8 дюйма.

[083] В следующей таблице приведены примеры составов для огнестойких гипсовых панелей с низкой массой и плотностью, номинальной толщиной 5/8 дюйма, согласно настоящему изобретению.

[084] Другие традиционные добавки можно применять при практической реализации настоящего изобретения в стандартных количествах для придания требуемых свойств и для облегчения изготовления. Примерами таких добавок являются водные пены, ускорители схватывания, замедлители схватывания, ингибиторы дегидратации, связующие, адгезивы, диспергирующие агенты, выравнивающие или невыравнивающие агенты, загустители, бактерицидные агенты, фунгициды, регуляторы pH, красители, водоотталкивающие агенты, наполнители и смеси указанных добавок.

[085] В одном из аспектов, применяя один или несколько составов из описанных в Таблице I, в настоящем изобретении предложены панели и способы изготовления панелей, выполненных с низкой массой и плотностью, номинальной толщиной 5/8 дюйма, для гипсовых панелей, удовлетворяющих или превосходящих 30-минутную степень огнестойкости, согласно требованиям предотвращения распространения пожара и структурно целостности зданий согласно соответствующим протоколам испытаний. Аналогичные результаты могут быть получены с использованием других составов, соответствующих подходу, описанному в настоящей заявке.

[086] Комбинация низкой массы, огнестойкости и прочностных и конструкционных характеристик обусловлена, как полагают, неожиданными результатами комбинации вышеуказанных компонентов, каждый из которых более подробно обсуждается ниже.

[087] Строительный гипс. В каждом из аспектов настоящего изобретения компонент строительный гипс (или обожженный гипс), применяемый для создания кристаллической матрицы среднего слоя гипсовых панелей, обычно содержит бета-полугидрат сульфата кальция, водорастворимый безводный сульфат кальция, альфа-полугидрат сульфата кальция или смеси любых или всех из указанных веществ, природного или синтетического происхождения. В некоторых аспектах строительный гипс может содержать не относящиеся к гипсу минералы, такие как малые количества глин или других компонентов, которые ассоциированы с источником гипса или вводят во время обжига, переработки и/или доставки строительного гипса к смесителю.

[088] В качестве примера, количества строительного гипса, указанные в Таблице I, предполагают, что источник гипса имеет чистоту по меньшей мере 95%. Следовательно, компоненты и их относительные количества, такие как количества, указанные в Таблице I выше, применяемые для получения суспензии среднего слоя, можно изменять или модифицировать в зависимости от источника, чистоты и содержания строительного гипса. Например, состав суспензии для гипсового среднего слоя можно модифицировать для различных составов строительного гипса в зависимости от чистоты гипса, природного или синтетического источника гипса, содержания воды в строительном гипсе, содержания глины в строительном гипсе, и т.д.

[089] Крахмал. В одном из важных аспектов панелей согласно настоящему изобретению и способов изготовления указанных панелей, состав суспензии среднего слоя, как указано в Таблице I выше, включает прежелатинизированный крахмал. Сырой крахмал прежелатинизируют путем варки крахмала в воде при температурах по меньшей мере 185°F или при помощи других широко известных способов вызвать гелеобразование в крахмале, применяемом в среднем слое панели. Крахмал можно включать в суспензию среднего слоя в сухом виде, заранее диспергированным в жидком виде или в виде комбинации обоих указанных способов. В сухом виде крахмал можно вводить в смеситель для суспензии среднего слоя вместе с другими сухими ингредиентами, или в виде отдельной процедуры, стадии или этапа введения. В заранее диспергированном виде крахмал моно вводить с другими жидкими ингредиентами, такими как вода для затворения, или в виде отдельной процедуры, стадии или этапа введения.

[090] Некоторыми примерами легкодоступных прежелатинизированных крахмалов, которые можно применять при практической реализации настоящего изобретения, являются (указаны коммерческие наименования): крахмал PCF1000, доступный от Lauhoff Grain Co.; и крахмалы AMERIKOR 818 и HQM PREGEL, оба доступны от Archer Daniels Midland Co. В одном из важных аспектов компонент крахмала включает по меньшей мере прежелатинизированный кукурузный крахмал, такой как прежелатинизированная кукурузная мука, доступная от Bunge Milling, St.Louis, Missouri. Такие прежелатинизированные крахмалы имеют следующие типичные характеристики: влажность 7,5%, белок 8,0%, масло 0,5%, сырое волокно 0,5%, зола 0,3%; имеют прочность в сыром виде 0,48 psi; и имеют свободную насыпную плотность 35,0 фунтов/фут3.

[091] Волокна. В аспектах настоящего изобретения, включающих волокна, такие как указано в Таблице I выше, и способах изготовления указанных панелей, волокна могут включать минеральные волокна, стеклянные и/или углеродные волокна, и смеси указанных волокон, а также другие сравнимые волокна, обеспечивающие панелям сравнимые преимущества. В одном из важных аспектов в гипсовую суспензию среднего слоя и образующуюся кристаллическую структуру среднего слоя вводят стекловолокно. Стеклянные волокна в указанных аспектах могут иметь среднюю длину от примерно 0,5 до примерно 0,75 дюйма и диаметр от примерно 11 до примерно 17 микрон. В других аспектах, такие стеклянные волокна могут иметь среднюю длину от примерно 0,5 до примерно 0,675 дюйма и диаметр от примерно 13 до примерно 16 микрон. В других аспектах применяют волокна из Е-стекла, имеющего температуру размягчения выше примерно 800°C, и одними из волокон указанного типа являются стеклянные волокна Advantex® (доступные от Owens Coming), имеющие температуру размягчения выше по меньшей мере примерно 900°C. Вместо или в комбинации со стеклянными волокнами, такими как указанные выше волокна, можно применять минеральную вату или углеродные волокна, такие как волокна, известные среднему специалисту в данной области техники.

[092] Фосфат. В одном из важных аспектов панелей согласно настоящему изобретению и способов изготовления указанных панелей, фосфатсодержащий компонент, содержащий соль фосфата или другой источник фосфат-ионов, вводят в гипсовую суспензию, применяемый для получения гипсового среднего слоя панелей. Применение указанных фосфатов вносит вклад в обеспечение гипсового среднего слоя с увеличенной прочностью, устойчивостью к постоянной деформации (например, устойчивостью к провисанию), стабильностью размеров и повышенной прочностью панелей во влажном состоянии, по сравнению с отвержденным гипсом, изготовленным из смеси, не содержащей фосфата. Во многих указанных аспектах источник фосфата вводят в количествах, достаточных для обеспечения стабильности размеров панели и среднего слоя панели в то время, пока полуводный гипс в среднем слое гидратируется и образует кристаллическую структуру среднего слоя двуводного гипса (например, в промежутке времени между формированием плиты и обжигом в процессе изготовления). Кроме того, отметим, что поскольку вводимый фосфат действует как замедлитель схватывания, можно вводить соответствующий ускоритель в необходимом количестве для преодоления любых нежелательных замедляющих эффектов фосфата.

[093] Фосфатсодержащие компоненты, подходящие для применения в настоящем изобретении, растворимы в воде и находятся в виде иона, соли или кислоты, а именно, конденсированные фосфорные кислоты, каждая из которых содержит 2 или более звеньев фосфорной кислоты; соли или ионы конденсированных фосфатов, каждая из которых содержит 2 или более звеньев фосфата; и одноосновные соли или одновалентные ионы ортофосфатов, например, такие как описано в Патентах США №№6342284; 6632550; и 6815049, содержание всех из которых включено в настоящую заявку посредством ссылок. Подходящие примеры таких классов фосфатов будут очевидны специалисту в данной области техники. Например, любое подходящее одноосновное ортофосфат-содержащее соединение можно применять в практической реализации настоящего изобретения, включая, без ограничения, монофосфат аммония, монофосфат натрия, монофосфат калия и комбинации указанных соединений. Предпочтительной солью одноосновного фосфата является монофосфат калия.

[094] Аналогично, любую подходящую водорастворимую полифосфатную соль можно применять согласно настоящему изобретению. Полифосфат может быть циклическим или ациклическим. Типичные циклические полифосфаты включают, например, триметафосфатные соли и тетраметафосфатные соли. Триметафосфатная соль может быть выбрана, например, из триметафосфата натрия (также называемого в настоящей заявке ТМФН), триметафосфата калия, триметафосфата лития, триметафосфата аммония и подобных солей, или комбинаций указанных солей.

[095] Также любую подходящую ациклическую водорастворимую полифосфатную соль можно применять согласно настоящему изобретению. Ациклическая полифосфатная соль содержит по меньшей мере два фосфатных звена. В качестве примера, подходящие ациклические полифосфатные соли согласно настоящему изобретению включают, без ограничения, пирофосфаты, триполифосфаты, гексаметафосфат натрия, содержащий от примерно 6 до примерно 27 повторяющихся фосфатных звеньев, гексаметафосфат калия, содержащий от примерно 6 до примерно 27 повторяющихся фосфатных звеньев, гексаметафосфат аммония, содержащий от примерно 6 до примерно 27 повторяющихся фосфатных звеньев, и комбинации указанных соединений. Предпочтительной ациклической полифосфатной солью, соответствующей настоящему изобретению, является соль, коммерчески доступная как CALGON.RTM. от ICL performance Products LP, St. Louis, Missouri, которая представляет собой гексаметафосфат натрия, содержащий от примерно 6 до примерно 27 повторяющихся фосфатных звеньев.

[096] Предпочтительно, фосфатсодержащее соединение выбрано из группы, состоящей из триметафосфата натрия, имеющего молекулярную формулу (NaPO3)3, гексаметафосфата натрия, содержащего 6-27 повторяющихся звеньев фосфата и имеющего молекулярную формулу Nan+2PnO3n+1 где n=6-27, пирофосфата тетракалия, имеющего молекулярную формулу Na3K2P3O10, триполифосфата натрия, имеющего молекулярную формулу Na5P3O10, пирофосфата тетранатрия, имеющего молекулярную формулу Na4P2O7, триметафосфата алюминия, имеющего молекулярную формулу Al(PO3)3, кислого пирофосфата натрия, имеющего молекулярную формулу Na2H2P2O7, полифосфата аммония, содержащего 1000-3000 повторяющихся звеньев фосфата и имеющего молекулярную формулу (NH4)n+2PnO3n+1 где n=1000-3000, и полифосфорной кислоты, содержащей 2 или более повторяющихся звеньев фосфорной кислоты и имеющей молекулярную формулу Hn+2PnO3n+1 где n равно 2 или более. Наиболее предпочтительным является триметафосфат натрия, коммерчески доступный от ICL performance Products LP, St. Louis, Missouri.

[097] Фосфаты обычно вводят в сухом виде и/или в жидком виде в водном растворе, причем сухие ингредиенты вводят в смеситель для суспензии среднего слоя, причем жидкие ингредиенты вводят в смеситель, или на других стадиях или методиках.

[098] Диспергаторы. В другом аспекте огнестойких панелей с низкой массой и плотностью, согласно настоящему изобретению, и способах изготовления указанных панелей, в суспензию гипсового среднего слоя можно включать диспергаторы. Диспергаторы можно вводить в сухом виде вместе с другими сухими ингредиентами и/или в водном растворе в жидкой форме, вместе с другими жидкими ингредиентами в операции смешивания суспензии среднего слоя, или на других стадиях или процедурах.

[099] В одном из важных аспектов, указанные диспергаторы могут включать нафталинсульфонаты, такие как полинафталинсульфоновая кислота и соли указанной кислоты (полинафталинсульфонаты), и производные, представляющие собой продукты конденсации нафталинсульфоновых кислот и формальдегида. Указанные требуемые полинафталинсульфонаты включают нафталинсульфонат натрия и кальция. Средняя молекулярная масса нафталинсульфонатов может варьироваться от примерно 3000 до 27000, хотя предпочтительно, чтобы молекулярная масса составляла от примерно 8000 до 10000. При заданном процентном содержании сухого вещества в водном растворе, диспергатор с более высокой молекулярной массой имеет большую вязкость и порождает большее потребление воды в составе, чем диспергатор с более низкой молекулярной массой.

[0100] Подходящие нафталинсульфонаты включают DILOFLO, доступный от GEO Specialty Chemicals, Cleveland, Ohio; DAXAD, доступный от Hampshire Chemical Corp., Lexington, Massachusetts; и LOMAR D, доступный от GEO Specialty Chemicals, Lafayette, Indiana. Нафталинсульфонаты предпочтительно применяют в виде водных растворов с содержанием сухого вещества, например, в диапазоне 35-55% по массе. Наиболее предпочтительно применение нафталинсульфонатов в виде водного раствора с содержанием сухого вещества, например, в диапазоне 40-45% по массе. Как вариант, если это возможно, нафталинсульфонаты можно применять в сухой твердой или порошкообразной форме, например, такой как LOMAR D.

[0101] Альтернативно, в других аспектах настоящего изобретения, можно применять поликарбоксилатные диспергаторы, подходящие для улучшения текучести гипсовых суспензий. Ряд поликарбоксилатных диспергаторов, особенно поликарбоксильные простые эфиры, являются предпочтительными типами диспергаторов. Один из предпочтительных классов диспергаторов, применяемых в суспензиях, включает два повторяющихся звена. Указанный диспергатор дополнительно описан в Патенте США №7767019, озаглавленном «Gypsum Products Utilizing a Two-Repeating Unit System and Process for Making Them», содержание которого включено в настоящую заявку посредством ссылки. Указанные диспергаторы являются продуктами BASF Construction Polymers, GmbH (Trostberg Germany) и поставляются BASF Construction Polymers, Inc. (Kennesaw, GA) (здесь и далее «BASF») и упоминаются здесь и далее как «диспергаторы типа РСЕ211». Особенно подходящий диспергатор из диспергаторов типа РСЕ211 обозначен РСЕ211 (здесь и далее «211»). Другие полимеры из указанного ряда, подходящие для настоящего изобретения, включают РСЕ111. Диспергаторы типа РСЕ211 более полно описаны в заявке на патент США №11/827,722 (№публикации US 2007/0255032 A1), поданной 13 июля 2007 г, озаглавленной «Polyether-Containing Copolymer», содержание которой включено в настоящую заявку посредством ссылки.

[0102] Молекулярная масса одного из типов указанных диспергаторов типа РСЕ211 может составлять от примерно 20000 до примерно 60000 Дальтон. Было обнаружено, что диспергаторы с более низкой молекулярной массой вызывают меньшее замедление времени схватывания, чем диспергаторы, имеющие молекулярную массу выше 60000 Дальтон. В целом, большая длина боковой цепи, которая приводит к увеличению общей молекулярной массы, обеспечивает диспергируемость. Тем не менее, испытания с гипсом показали, что эффективность диспергатора снижается, если молекулярная масса превышает 50000 Дальтон.

[0103] Другой класс поликарбоксилатных соединений, подходящих в качестве диспергаторов согласно настоящему изобретению, описан в Патенте США №6777517, содержание которого включено в настоящую заявку посредством ссылки, и обозначен здесь и далее как «диспергатор типа 2641». Диспергаторы типа РСЕ211 и типа 2641 производятся BASF Construction Polymers, GmbH (Trostberg, Germany) и продаются в США BASF Construction Polymers, Inc. (Kennesaw, Ga.). Предпочтительные диспергаторы типа 2641 продаются BASF как диспергаторы MELFLUX 264 IF, MELFLUX 265 IF и MELFLUX 2500L.

[0104] Другая предпочтительная группа диспергаторов продается BASF и обозначена как «диспергаторы типа 1641». Указанные диспергаторы более полно описаны в Патенте США №5798425, содержание которого включено в настоящую заявку посредством ссылки. Один из таких диспергаторов типа 1641 представляет собой диспергатор, продаваемый BASF под названием диспергатор MELFLUX 1641F. Другие диспергаторы, которые можно применять, включают другие поликарбоксилатные простые эфиры, такие как СОАТЕХ Ethacryl M, доступный от Coatex, Inc. of Chester, SC и лигносульфонаты или сульфонированный лигнин. Лигносульфонаты представляют собой водорастворимые анионные полиэлектролитные полимеры, побочные продукты производства целлюлозы по сульфитной технологии. Одним из примеров лигнина, подходящего для настоящего изобретения, является Marasperse С-21, доступный от Reed Lignin, Greenwich, Conn.

[0105] Замедлители/Ускоритель. Замедлители схватывания (до примерно 2 фунтов/тыс.кв.футов (9,8 г/м2)) или сухие ускорители (до примерно 35 фунтов/тыс.кв.футов (170 г/м2)) можно вводить в некоторые аспекты суспензии среднего слоя для изменения скорости, с которой протекают реакции гидратации строительного гипса. «CSA» представляет собой ускоритель схватывания, включающий 95% дигидрата сульфата кальция, размолотого вместе с 5% сахара, а затем нагретого до 250°F (121°C) для карамелизации сахара. CSA доступен от USG Corporation, Southard, Okla. plant, и получен согласно патенту США №3573947, содержание которого включено в настоящую заявку посредством ссылки. Сульфат калия представляет собой другой предпочтительный ускоритель. HRA, который является предпочтительным ускорителем, представляет собой дигидрат сульфата кальция, свежеразмолотый с сахаром в отношении от примерно 5 до 25 фунтов сахара на 100 фунтов дигидрата сульфата кальция. Указанный ускоритель дополнительно описан в Патенте США №2078199, содержание которого включено в настоящую заявку посредством ссылки. Оба указанных ускорителя являются предпочтительными.

[0106] Другой ускоритель, известный как влажный гипсовый ускоритель или WGA, также является предпочтительным ускорителем. Описание применения и способа получения влажного гипсового ускорителя представлено в Патенте США №6409825, содержание которого включено в настоящую заявку посредством ссылки. Указанный ускоритель включает по меньшей мере одну добавку, выбранную из группы, состоящей из органического фосфонового соединения, фосфатсодержащего соединения или смесей указанных соединений. Этот конкретный ускоритель обладает значительной долговечностью и сохраняет свою эффективность в течение такого времени, что влажный гипсовый ускоритель можно производить, хранить и даже перевозить на длинные расстояния перед применением. Влажный гипсовый ускоритель применяют в количествах в диапазоне от примерно 5 до примерно 80 фунтов на тысячу квадратных футов (от 24,3 до 390 г/м2) гипсовой панели.

[0107] Пена. В одном из важных аспектов, в суспензию среднего слоя можно вводить пену в количествах, обеспечивающих указанные выше сниженную плотность среднего слоя и массу панели. Введение пены в суспензию среднего слоя в соответствующих количествах, составах и способах будет обеспечивать требуемую сеть и распределение пустот в среднем слое готовых высушенных панелей. Указанная структура пустот позволяет уменьшить количество гипса и других составляющих среднего слоя, и массы и плотности среднего слоя, при этом с сохранением требуемых конструкционных и прочностных свойств панелей. Примеры применения вспенивающих агентов для получения требуемых структур пустот включают примеры, обсуждаемые в патенте США №5643510, содержание которого включено в настоящую заявку посредством ссылки. Подходы для введения пены в суспензию среднего слоя известны в данной области техники, и один из примеров указанных подходов обсуждается в патенте США №5683635, содержание которого включено в настоящую заявку посредством ссылки.

[0108] Облицовочные листы. В некоторых аспектах настоящего изобретения первый облицовочный лист содержит низкопористую манильскую бумагу, на которую наносят гипсовую суспензию (указанный лист обычно представляет собой подвергающуюся воздействию поверхность панели при использовании в строительном применении). Газетную бумагу можно применять в качестве второго облицовочного листа, помещаемого на суспензию среднего слоя в ходе формовочного процесса (указанный лист обычно представляет собой заднюю скрытую поверхность панели при использовании в строительном применении). В других применениях в качестве одного или обоих облицовочных листов можно применять нетканые стекловолоконные маты, листовые материалы или другие волокнистые или неволокнистые материалы, или комбинации бумаги с другими волокнистыми материалами.

[0109] В аспектах с применением бумаги или аналогичных облицовочных листов, первый облицовочный лист имеет большую плотность и основную массу, чем второй облицовочный лист. Например, в некоторых аспектах, первый облицовочный лист имеет основную массу от примерно 40 до 60 фунтов/тыс.кв.футов, а второй облицовочный лист имеет основную массу от примерно 35 до 45 фунтов/тыс.кв.футов. Применение такой тяжелой манильской бумаги для первого облицовочного листа предпочтительно, поскольку это улучшает свойства панели при протаскивании гвоздя и изгибе во всех применениях, и особенно в потолочных применениях.

[0110] Облицовочные листы можно включать или на подвергающиеся воздействию поверхности облицовочных листов могут быть нанесены покрытия из материалов, обеспечивающих поверхности, подходящие для конкретных строительных применений, таких как внешняя обшивка, кровля, основание плитки, и т.д.