Изобретение относится к защите металлов от коррозии и может быть использовано при защите от коррозии стальных газовых, нефтяных подземных трубопроводов.

Известен способ электрохимической защиты локального участка магистрального газопровода, включающий его соединение с отрицательным полюсом источника тока при подключении положительного полюса к анодному заземлению, выделение локального участка из магистрального газопровода посредством изолирующих соединений, использование в качестве источника тока гальванического элемента или батареи последовательно или параллельно связанных между собой гальванических элементов. Изолирующее соединение трубопроводов состоит из резьбового соединения штуцеров, связанных с концами соединяемых труб, и муфты, торцы которой выполнены с выступами, в полостях между выступами и штуцерами с обеих сторон установлены уплотнительные центрирующие шайбы, имеющие с выступами муфты соосные радиальные отверстия с размещенными в них штифтами; втулка снабжена отверстиями для подачи уплотняющего изоляционного материала и дренажными отверстиями для вывода воздуха, а резьбовое соединение штуцеров и муфты выполнено с заданным зазором, заполненным уплотняющим изоляционным материалом [1].

Недостатки способа заключаются в следующем: отсутствует защита поверхности газопровода и резьбового соединения труб от почвенного электролита; способ применим только для электрохимической защиты локального участка магистрального трубопровода; коррозия элементов соединения труб приводит к нарушению герметичности трубопровода; использование в качестве источника тока гальванического элемента или батареи последовательно или параллельно связанных между собой гальванических элементов не позволяет использовать их в труднодоступных средах размещения трубопровода.

Известен способ изготовления экранной защиты трубопроводов от электрохимического воздействия, состоящий в том, что на трубу наносят два слоя изоляции из кремнепенобетона и пенополиуретана в виде "скорлуп", покрывают алюминиевой фольгой, которую закрепляют бандажами с их заземлением через 10-50 м. Между первым внутренним слоем и наружным слоем из пенополиуретана приклеивают пенополимерным раствором ленту из алюминиевой фольги в виде спирали, покрывающей снаружи всю изоляцию трубы. Концы ленты выводят в местах стыков труб по всей длине трубопровода и электрически соединяют с бандажами [2].

Недостаток способа заключается в ограниченности сферы его применения - только в строительстве и только для защиты трубопроводов от воздействия на них блуждающих токов. Это связано с тем, что почвенный электролит свободно попадает между "скорлупами" из кремнепенобетона и пенополиуретана и в зазоры между спиралями ленты из алюминиевой фольги на поверхность трубопровода.

Известен способ комплексной защиты от коррозии протяженных стальных сооружений, осуществляемый путем изоляции конструкции и катодной поляризации от внешнего источника тока и нанесения под диэлектрическое изоляционное покрытие слоя металлического покрытия (например, газотермическим способом), имеющего потенциал в данной среде отрицательнее потенциала защищаемой конструкции (например, алюминия); в системе катодной защиты анод выполняют в виде ленты (или отдельных элементов, максимально приближенных к зонам дефектов защитных покрытий трубопроводов и соединенных изолированным проводником) и располагают спирально на сооружении с шагом, равным его зоне защиты, а катодную поляризацию сооружения осуществляют током плотностью 5-60 мА/кв.м [3].

Недостатки способа заключаются в том, что он не защищает сооружения от блуждающих токов; непосредственный контакт металлов с разными потенциалами ионизации (например, Аl - 5,98 В и Fe - 7,9 B) создает дополнительно контактную разность потенциалов -1,91 В, которую необходимо дополнительно компенсировать внешним источником тока; использование в качестве покрытия алюминия может привести к увеличению рН приэлектродного слоя и к катодной коррозии, а избыточная щелочность - к омылению покрытия и снижению эффективности катодной защиты; катодная поляризация сооружения током плотностью 5-60 мА/кв.м не учитывает реальные многообразные условия протекания коррозионного процесса, который зависит от природы металла, химического состава, структуры и состояния его поверхности, состава и концентрации электролита, условий диффузии и температуры.

Например, при присоединении алюминиевого протектора через металлический, изолированный от грунта проводник к защищаемому стальному сооружению по проводнику потечет ток от стального сооружения (Ест=-0,55 В) к протектору (Eст=-1,66 В). В грунте происходит омическое падение напряжения, так что поверхность стального сооружения поляризуется менее отрицательно. Смещение потенциала этих металлов в отрицательную сторону за пределы уровня максимального защитного потенциала приводит к недопустимому росту скорости растворения металлического покрытия (протектора) и, кроме того, к дополнительным расходам электрической энергии. Образование плотной окисной пленки у технических сплавов алюминия препятствует прохождению тока защиты стального сооружения.

Наиболее близким к предлагаемому способу является способ комплексной защиты от коррозии протяженного стального сооружения, включающий последовательное размещение слоев металлического и диэлектрического изоляционного покрытия, причем слой металлического покрытия выполняют из металла с потенциалом в среде установки более отрицательным, чем потенциал защищаемого сооружения [4].

Недостаток способа заключается в ненадежности электрохимической защиты от коррозии при повреждении металлического покрытия. Кроме того, способ не обеспечивает механическую защиту покрытий при транспортировке и монтаже трубопроводов. При отсутствии катодной защиты применяемая протекторная защита не может гарантированно обеспечить защиту стальных сооружений в различных средах их размещения.

Задачей предлагаемого изобретения является снижение энергетических затрат, повышение эффективности защиты от коррозии и надежности эксплуатации стальных подземных трубопроводов.

Поставленная цель решается тем, что в отличие от известного способа комплексной защиты от коррозии протяженного стального сооружения, включающего последовательное размещение слоев металлического и диэлектрического изоляционного покрытия, причем слой металлического покрытия выполняют из металла с потенциалом в среде установки более отрицательным, чем потенциал защищаемого сооружения, в предлагаемом способе на предварительно очищенную, нагретую поверхность защищаемой стальной трубы наносят снаружи изоляционное диэлектрическое пластмассовое покрытие, затем на изоляционное покрытие наносят спиралеобразное металлическое покрытие в виде ленты или фольги, покрывающее снаружи изоляцию трубы, концы ленты или фольги выходят на расстояние 0,01-1d, где d - диаметр трубы, затем на металлическое покрытие наносят изоляционное пластмассовое покрытие, после монтажа трубопровода в местах стыков стальных труб концы ленты или фольги по всей длине трубопровода электрически соединяют через блоки коммутации и измерения параметров защиты с системой катодной защиты, катодную поляризацию трубопровода осуществляют током плотностью от 0,01 мкА/кв.м до 1614 мА/кв.м от внутреннего и внешнего источников энергии.

Вариант выполнения предлагаемого способа заключается в том, что поверхность трубы очищают дробеструйным методом, трубу нагревают до температуры 180-210°С, модифицированную диэлектрическую адгезионную композицию (например, предварительно модифицированный противоокислительными добавками винилацетат или поливинилацетат) нагревают до температуры плавления, и расплав виде ленты наносят на поверхность трубы методом боковой экструзии. Затем на размягченную адгезионную композицию наносят изоляционное диэлектрическое пластмассовое покрытие, на наружную поверхность которого наносят последовательно расплав адгезионной диэлектрической композиции и металлическое покрытие. Затем на металлическое покрытие наносят последовательно расплав адгезионной диэлектрической композиции и изоляционное термосветостабилизированное диэлектрическое пластмассовое покрытие. Изолированная труба выдерживается в естественных условиях при температуре 10-25°С до полной полимеризации адгезионной композиции.

Вариант выполнения предлагаемого способа заключается в том, что в качестве металлического покрытия наносится лента из алюминиевой фольги в виде спирали, для препятствия образованию плотной окисной пленки и для достижения более отрицательного потенциала металлического покрытия в алюминиевый сплав вводят добавки цинка до 10,5%, олова - до 0,2%, циркония, титана, индия (каждого) - до 0,1%, ртути - до 0,5% и ограничивают примеси железа и кремния не более 0,1%, меди - не более 0,01%. К системе катодной защиты подключают катодно поляризуемый стальной трубопровод, внутренний и внешний источники энергии, глубинное катодное и анодное заземления, блок измерения и обработки информации, датчики поляризационного потенциала, датчики скорости коррозии, блоки логики, телеизмерения и телерегулирования. Внутренний источник энергии создают за счет электрической емкости конденсатора (образованной диэлектрически изолированными друг от друга трубопроводом и металлическим покрытием), в котором образуются электростатические заряды при движении диэлектрических нефте- и газопродуктов по стальному трубопроводу.

Технический результат: предложенный способ комплексной защиты от коррозии протяженного стального трубопровода исключает недостатки прототипа, обеспечивает контроль и надежность электрохимической защиты от коррозии стальных трубопроводов в различных средах их размещения при существенном сокращении материальных затрат и повышении срока службы металлического покрытия.

Введение адгезионых композиций в расплавленном состоянии и последующая их полимеризация в электроизоляционном металлопластмассовом покрытии стальной трубы обеспечивает его сохранение при транспортировке, монтаже и эксплуатации стального трубопровода.

Способ позволяет определять места нарушений изоляции трубопровода и своевременно производить ее восстановление, что увеличит срок службы изолированного стального трубопровода. Создание внутреннего источника энергии обеспечит дистанционный контроль защиты трубопровода. Металлические покрытия каждой трубы электрически между собой не связаны и соединены через блоки коммутации и измерения параметров защиты с системой катодной защиты. Это резко ограничивает в покрытиях блуждающие токи и полностью защищает стальной трубопровод от воздействия блуждающих токов.

Введение антиокисных добавок в алюминиевые сплавы позволит улучшить протекторную защиту стального трубопровода и обеспечить экономию энергии для катодной защиты.

Анализ информации показал, что заявленное техническое решение не известно из достигнутого уровня техники, в связи с чем оно соответствует критерию “новизна”.

Подобное техническое решение явным образом не следует из уровня техники и, следовательно, соответствует критерию “изобретательский уровень”.

Изложенное свидетельствует, что изобретение соответствует критерию “промышленная применимость”.

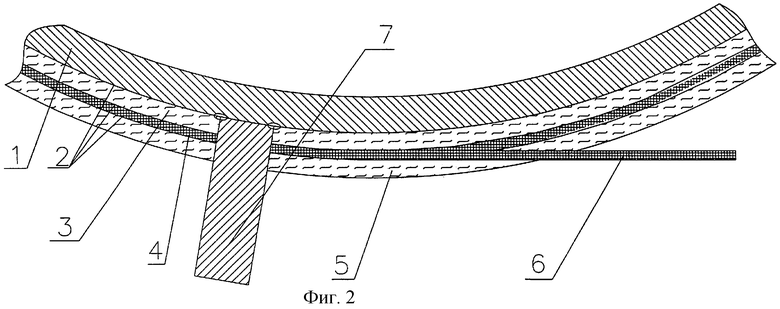

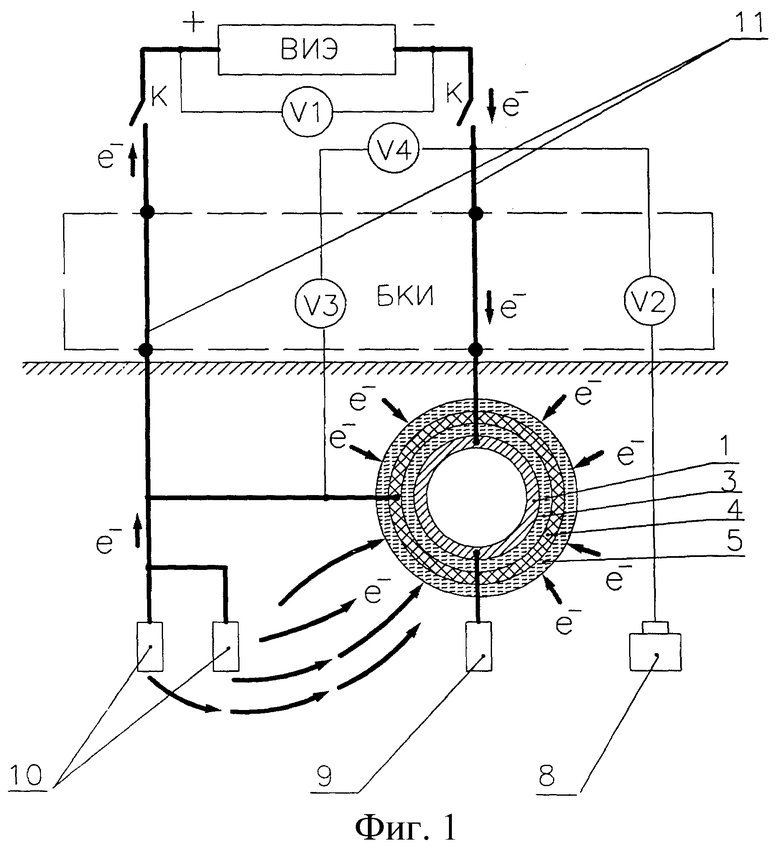

Вариант реализации предлагаемого способа поясняется на фиг. 1, 2.

Стальную поверхность трубы 5 очищают, нагревают до температуры 200°С и наносят последовательно слои адгезионной композиции 2, композиции полиэтилена высокого давления 3, затем на изоляционное покрытие приклеивают с помощью адгезионной композиции 2 металлическое покрытие из алюминиевого сплава 4, покрывающего снаружи изоляцию трубы 3 и наружный слой термостабилизированной композиции полиэтилена высокого давления 5, концы металлической ленты 6 выводят в местах стыков стальной трубы, после монтажа трубопровода к стальному трубопроводу приваривают токоотвод 7, концы ленты 6 из алюминиевого сплава и токоотвод 6 электрически соединяют проводниками 11 через блок коммутации и измерения параметров защиты БКИ с системой катодной защиты, включающей катоднополяризуемый стальной трубопровод 1, внешний источник энергии ВИЭ, блок измерения и регулировки защитного потенциала V1, глубинное катодное 9 и анодное 10 заземления, датчик поляризационного потенциала V2, датчик напряженности электростатического поля V3 и датчик скорости коррозии V4, блоки измерения и обработки информации, логики, телеизмерения и телерегулирования (не показаны).

При перекачке по трубопроводу диэлектрических газо- и нефтепродуктов стенка трубы 1 заряжается отрицательным электрическим зарядом, а металлическое покрытие из алюминиевого сплава 4 - положительным электрическимзарядом. Конструкция трубопровода электрически представляет собой систему параллельно соединенных между собой (через блок коммутации и измерения БКИ) конденсаторов. Электрическая емкость каждой трубы и емкость трубопровода зависят пропорционально от диэлектрической проницаемости изоляционного покрытия 3, расположенного между трубой 1 и металлическим покрытием 4, т.е. от состояния изоляции.

При сохранении изоляции электрическая энергия накапливается в обкладках трубы (конденсаторе) и используется для передачи информации о состоянии защиты участков трубопровода. При отключенном внешнем источнике энергии ВИЭ (с помощью спаренного переключателя К) защита обеспечивается от внутреннего источника энергии. При локальных повреждениях трубопровода и в неагрессивных средах размещения плотность тока, необходимая для поляризации стали до минимального защитного потенциала (0,85В), обеспечивается от внутреннего источника энергии за счет электрической энергии, накопленной в трубопроводе током плотностью до 16,5 мА/кв.м. Защита от внешнего источника энергии осуществляется только при недостаточности тока от внутреннего источника энергии. В этом случае (с помощью спаренного переключателя К) подключают внешний источник энергии ВИЭ и катодную поляризацию трубопровода осуществляют током плотностью от 16,5 мА/кв.м до 1614 мА/кв.м. Верхний предел обусловлен агрессивной максимальной средой размещения (загрязненная вода устья) при оголенном стальном трубопроводе (см." Защита металлических сооружений от подземной коррозии”. - М.: Недра, 1981 г.).

Положительные результаты испытаний подтвердили эффективность и широкие возможности практического использования заявляемого способа в будущем.

Источники информации

1. Патент RU №99103860 от 26.02.1999.

2. Патент RU №№2190799 от 28.08.2001.

3. Патент №21106151; №96119556 от 30.09.1996; №98116075 от 17.08.1998.

4. Авторское свидетельство SU №1313008, 1984 (пpoтoтип).

Изобретение относится к защите металлов от коррозии и может быть использовано при защите от коррозии стальных газовых, нефтяных и подземных трубопроводов. Способ включает последовательное размещение слоев металлического и диэлектрического изоляционного покрытия, слой металлического покрытия выполняют из металла с потенциалом в среде размещения трубопровода более отрицательным, чем потенциал защищаемого трубопровода, при этом на предварительно очищенную, нагретую поверхность защищаемой стальной трубы наносят снаружи изоляционное диэлектрическое пластмассовое покрытие, затем на изоляционное покрытие наносят спиралеобразное металлическое покрытие в виде ленты или фольги, покрывающее снаружи изоляцию трубы, концы ленты или фольги выводят на расстояние (0,1-1)d, где d - диаметр трубы, затем на металлическое покрытие наносят изоляционное диэлектрическое пластмассовое покрытие, после монтажа трубопровода в местах стыков стальных труб концы ленты или фольги по всей длине трубопровода электрически соединяют через блоки коммутации и измерения параметров защиты с системой катодной защиты, катодную поляризацию трубопровода осуществляют током плотностью от 0,01 мкА/кв.м до 1614 мА/кв.м от внутреннего и внешнего источников энергии. Технический результат: обеспечение контроля и надежности защиты от коррозии стальных трубопроводов в различных средах их размещения при существенном сокращении энергетических затрат и повышении срока службы металлического покрытия. 3 з.п. ф-лы, 2 ил.

| SU 1313008 A1, 15.12.1992 | |||

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННОГО СТАЛЬНОГО СООРУЖЕНИЯ | 1996 |

|

RU2110615C1 |

| СПОСОБ ОБНАРУЖЕНИЯ И КОНТРОЛЯ ДЕФЕКТОВ ИЗДЕЛИЙ ИЗ МЕТАЛЛА | 2014 |

|

RU2589486C2 |

Авторы

Даты

2004-10-10—Публикация

2003-11-26—Подача