Изобретение относится к строительству и ремонту подземных металлических сооружений, и предпочтительно, промысловых, технологических и магистральных нефте-, газо-, продуктопроводов в целях защиты их от электрохимической коррозии в условиях катодной поляризации и предназначено для увеличения долговечности катодно-поляризуемых, преимущественно стальных конструкций и сооружений, в частности подземных магистральных газо- и нефтепроводов, а также улучшению экологичности при производстве защитных покрытий при использовании полимерных средств пассивной защиты.

Транспортировка нефти, газа и нефтепродуктов по трубопроводам является наиболее эффективным и безопасным способом их транспортировки на значительные расстояния. Долговечность и безаварийность работы трубопроводов напрямую зависит от эффективности их противокоррозионной защиты.

Традиционно противокоррозионная защита подземных металлических сооружений, в том числе, трубопроводов осуществляется с помощью принудительной катодной поляризации от внешнего источника постоянного тока, отрицательный полюс которого подключают к защищаемому металлическому сооружению с формированным на нем изоляционным покрытием. Защищаемое металлическое сооружение исполняет роль катода, а для образования замкнутой по току цепи положительный полюс источника соединяется со вспомогательным электродом - анодом, который находится в той же среде (грунт, вода), что и защищаемый объект, который отрицательно поляризуется и его потенциал сдвигается до величины, значительно подавляющей процесс коррозии металла, (см., Черкасов Н.М., Гладких И.Ф., Филимонов В.А. Опыт применения изоляционных покрытий на основе нефтеполимера Асмол для ремонта магистральных трубопроводов. Нефтегазовое дело, 2010, с. 1-9).

В тоже время торможение коррозионных процессов металлов под различными покрытиями и практическая простота их применения обусловила широкое применение различных покрытий для противокоррозионной защиты. Надежность адгезионной связи субстрата с покрытием в данном случае во многом определяет эффективность их противокоррозионной защиты [см. статьи: Колотовский А.Н., Кузьбожев А.С., Агиней Р.В. и др. Оценка поврежденности подземных трубопроводов на основе данных ВТД перед капитальным ремонтом изоляции // Защита окружающей среды в нефтегазовом комплексе, 2009, №3; Maocheng Yan, Shuang Yang, Cheng Sun, Jin Xu, Tangqing Wu, Wei Ke. Corrosion of Pipeline Steel under Occluded Coating Disbondment in a Red Soil Environment // Corrosion Science, Vol. 93, 2015, pages 27-38; Агиней P.B., Александров Ю.В. Исследование критериев ЭХЗ в отслаивании изоляционного покрытия газопровода // «Территория НЕФТЕГАЗ», №2, 2010, с. 23-26].

Широко применяемыми покрытиями являются различные полимерные покрытия, обеспечивающие гидроизоляцию стальных трубопроводов.

Многолетняя практика эксплуатации известных изоляционных термопластичных (например, битумных и битумно-полимерных) и термореактивных (например, эпоксидных) покрытий для трубопроводов свидетельствует о том, что физическая природа адгезионных связей покрытия с металлом не может обеспечить их сохранение в течение длительного срока. При применении данных покрытий в условиях катодной поляризации существенным фактом ослабления эффективности, приводящим к выше перечисленным проблемам, является их высокое катодное отслаивание. При этом начинается проникновение электролита под отслаивающееся покрытие и анодное растворение металла с проникновением в отслоившийся дефект катодно восстанавливающегося кислорода. Щелочная среда, формирующаяся в этом коррозионном элементе, способствует отслоению покрытия за счет растворения слоя амфотерных оксидов, распада полимера, и гидролиза межфазных адгезионных связей, что в итоге существенно уменьшает эффективность защиты и приводит к образованию коррозионных очагов [см. статьи Nguyen, Т., Hubbard, J.В., McFadden, G.В. Mathematical Model for the Cathodic Blistering of Organic Coatings on Steel Immersed in Electrolytes. The Journal of Coatings Technology, 63:43-52, 1991; Черкасов H.M., Гладких И.Ф., Филимонов B.A., Опыт применения изоляционных покрытий на основе нефтеполимера асмол для ремонта магистральных трубопроводов. Нефтегазовое дело, 2010, с. 1-9; G. Williams, H.N. McMurray, M.J. Loveridge. Inhibition of corrosion-driven organic coating disbondment on galvanised steel by smart release group II and Zn(II)-exchanged bentonite pigments. ElectrochimicaActa 55 (2010) p. 1740-1748].

В настоящее время развивается направление получения защитных материалов с самовосстанавливающейся адгезионной связью.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с полимерным слоем мастики в изолирующем покрытии, заключающийся в катодной поляризации от внешнего источника постоянного тока металлического сооружения, на котором предварительно формируют изоляционное покрытие, которое на основе праймера адгезионно прилегает к металлической поверхности, затем формируют следующий адгезионный связующий антикоррозионный слой в виде полимерного компаунда и затем на нем формируют наружный гидроизолирующий слой(см. патент РФ №2666917, кл. F16L 58/12, опубл. 13.09.2018).

В вышеуказанном патенте используется битумно-полимерная мастика как адгезионный связующий антикоррозионный, армированный стеклосеткой слой в двухслойном защитном пакете с защитной термоусаживающейся пленкой, наносимой выше температуры текучести и обеспечивающей гидроизоляцию стальных трубопроводов, где первый адгезионно связанный с защищаемым металлом слой выполнен из битумно-катионитного состава. Причем катионит, введенный в битумное связующее содержит в качестве противоионов его фиксированных ионогенных групп ионы металлов, образующие в условиях катодной поляризации нерастворимые гидроокиси.

Вследствие введения катионита в адгезионное связующее решается задача предотвращения катодного отслаивания битумно-полимерного покрытия, существенное увеличение срока его службы с одновременным увеличением долговечности адгезионной связи с защищаемой поверхностью и, как следствие, повышение надежности активной катодной противокоррозионной защиты металлических (стальных) конструкций.

Однако покрытия, изготовленные по известному способу и с помощью известной мастики, имеют существенные недостатки: токсичность входящих в состав покрытия тяжелых металлов, ограниченный температурный диапазон используемого битумного связующего, высокую стоимость реагентов для получения требуемой ионной формы катионита.

Технической проблемой, решаемой изобретением является устранение указанных недостатков, с одновременным предотвращением катодного отслаивания полимерных покрытий, существенным увеличением срока его службы и увеличением долговечности адгезионной связи с металлической поверхностью при нивелировании рисков возникновения подпленочной коррозии под отслоившемся покрытием, и, как следствие, повышение надежности активной катодной противокоррозионной защиты металлических (стальных) конструкций, и улучшением экологичности со снижением стоимости их производства.

Технический результат заключается в повышении эффективности противокоррозионной защиты полимерных термореактивных и термопластичных полимерных покрытий за счет увеличения долговечности адгезионной связи с металлической поверхностью при нивелировании рисков возникновения подпленочной коррозии под отслоившемся покрытием с одновременным понижением их экотоксичности.

В части способа, как объекта изобретения поставленная техническая проблема решается, а технический результат достигается тем, что способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с полимерным слоем мастики в изолирующем покрытии заключается в катодной поляризации от внешнего источника постоянного тока металлического сооружения, на котором предварительно формируют изоляционное покрытие, которое на основе праймера адгезионно прилегает к металлической поверхности, затем формируют следующий адгезионный связующий антикоррозионный слой в виде полимерного компаунда и затем на нем формируют наружный гидроизолирующий слой, причем для формирования адгезионного связующего антикоррозионного слоя используют полимерный компаунд, содержащий полимерное термореактивное или термопластичное связующее и достаточное количество микрочастиц анионита в соответствующей ионной форме, причем предварительно определяют в составе полимерного компаунда точное количество микрочастиц анионита в соответствующей ионной форме, ионы которого по лабораторному тесту определения площади отслаивания защитных покрытий при катодной поляризации позволяют снизить относительно исходного полимерного связующего без добавления анионита площадь отслаивания более чем на 75%, а затем после высыхания праймера наносят на него текучий полимерный компаунд при толщине его слоя от 0,5 до 3 мм с одновременным нанесением при использовании термопластичного связующего слоя армирующего геотекстиля в виде стеклосетки и после этого в качестве наружного гидроизолирующего слоя металлическое сооружение, например трубопровод, обертывают полимерным пленочным материалом с формированием адгезионно-прилегающего изолирующего полимерного слоя совместимого с типом полимера, прилегающего к защищаемой металлической поверхности, а в случае термореактивного связующего для формирования наружного гидроизолирующего слоя используют текучий высокоомный полимерный компаунд адгезионно-совместимый с полимер-анионитным слоем.

В части вещества, как объекта изобретения, поставленная техническая проблема решается, а технический результат достигается тем, что полимерный компаунд включает смесь битумов БНД-60/90 и БН-70/30, термоэластопласт на дивинилстирольной основе, пластификатор и синтетический анионит АВ-17-8 в силикатной или фосфатной или в алюминатных ионных формах с размерами фракции до 100 мкм, при следующем составе

компонентов, мас. %:

Полимерный компаунд в качестве термоэластопласта предпочтительно содержит термоэластопласт ДСТ-30Р-01.

Полимерный компаунд в качестве пластификатора предпочтительно содержит масло индустриальное И-40.

В качестве применения, как объекта изобретения, поставленная техническая проблема решается, а технический результат достигается тем, что применяют микрочастицы анионита в соответствующей ионной форме в качестве добавки в полимерный компаунд для формирования адгезионного связующего антикоррозионного слоя при выполнении покрытия на защищаемой металлической поверхности.

Известно (см. статью Н.Н. Петров, А.С. Аловягина, М.Н. Михеев, Н.Н. Буков, В.Т. Панюшкин. Влияние ионной формы вводимого диатомита на катодное отслаивание битумно-полимерных покрытий. Физикохимия поверхности и защита материалов, 2020, том 56, №3, с. 323-329), что изучение адгезионной долговечности материалов, в том числе, в условиях катодной поляризации включает проведение теста на катодное отслаивание (Тест определения площади отслаивания защитных покрытий при катодной поляризации - ГОСТ 51164-98. Приложение В). Данный метод хорошо имитирует реальные условия жизненного цикла покрытия. При этом скорость отслоения зависит от природы испытываемой системы и ее адгезионной стойкости, и, долговечности, а ее соотнесение для полимерных систем сходной природы, свидетельствует об этих характеристиках количественно.

В ходе проведенного исследования было выявлено влияние вводимого в качестве активного наполнителя сильноосновного анионита АВ-17-8 (Россия, ГОСТ 20301-74) в различных ионных формах на адгезионную стойкость полимер-анионитных защитных систем при их катодной поляризации. Были изучены следующие ионные формы анионита: исходная хлоридная форма, а также нитрат-, гидроксо-, сульфат-, хромат-, карбонат-, силикат-, фосфат- и алюминат- формы.

Был исследован сильноосновный анионит АВ-17-8 в исходной хлоридной форме и его модифицированные образцы в составе полимерного компаунда, содержащей кроме ионита еще битум БНД-60/90 - 5-45%, битум БН-70/30 - 45-85%, термоэластопласт - 4-7%, пластификатор - 2-10%), причем на слой полимерного компаунда нанесен наружный гидроизолирующий слой - полиэтиленовая пленка (толщиной 1 мм) в составе двуслойного битумно-полимерного покрытия.

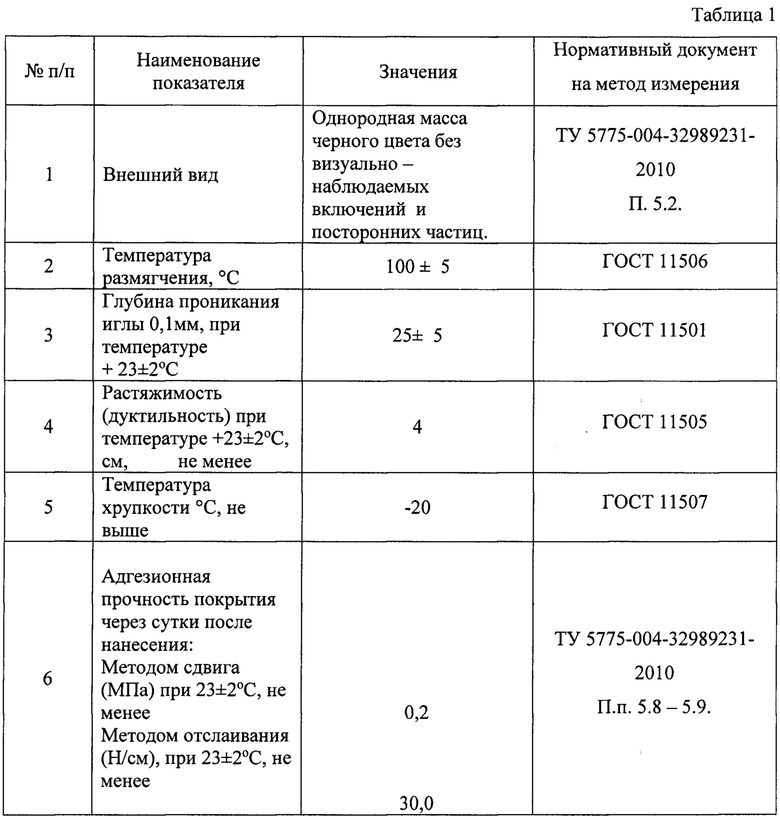

Основные физико-химические характеристики битумно-полимерной мастики представлены в табл. 1.

При проведении исследования проводился перевод анионита в изучаемые ионные формы: Исходный анионит АВ-17-8 в Cl--форме помещали (в мас. %) в 5%-ные водные растворы соответствующих солей натрия (нитрат, сульфат, хромат, карбонат, силикат, ортофосфат и алюминат), а также (в мас. %) в 5%-ный раствор гидроксида натрия при объемном соотношении анионит - раствор 1:4 и выдерживали при температуре окружающего воздуха 7 суток. После чего полученные аниониты отфильтровывали, промывали 5-ти кратным избытком дистиллированной воды и высушивали до постоянной массы при температуре 110°С в сушильном шкафу.

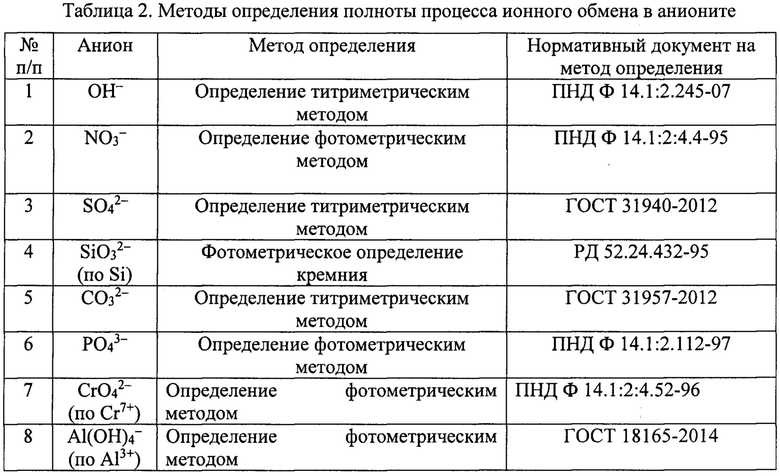

Затем был проведен контроль количественности процесса ионного замещения, а именно полученные аниониты анализировали на содержание подвижного аниона. Для этого навеску ионита помещали в 0,7 М раствор хлорида натрия и выстаивали при легком перемешивании 5 часов, затем отбирали аликвоту. Затем производили определение концентрации соответствующего аниона по методикам, указанным в табл. 2 и пересчитывали на содержание в фазе анионита.

Меру количественности процесса замещения (замещенность) определяли по формуле:

где СОЕ - статическая обменная емкость анионита, мг⋅экв/г, Z - заряд подвижного иона, CAn - найденное содержание аниона, ммоль/г.

Полученные значения замещенности для всех образцов анионита находились в интервале 97±5%.

Приготовление полимерного компаунда.

Осуществляли смешивание предварительно подготовленных порошков анионита АВ-17-8 в изучаемых ионных формах (в мас. %) со смесью битумов ((битум БНД-60/90 -5-45% и битум БН-70/30 - 45-85%), термоэластопластом- 4-7% и пластификатором - 2-10%), при температуре текучести битума в заранее подобранных условиях, обеспечивающих равномерность распределения наполнителя в полимерной матрице. При этом наполнитель вводился вплоть до достижения максимально возможной концентрации (10% (мас.), обеспечивающей неизменность начальных физико-механических характеристик битума.

Перед введением полученный анионит высушивали при температуре 110°С до воздушно-сухого состояния и просеивали порошок, полученный перемолом на планетарной мельнице. В дальнейшем использовали фракцию частиц, прошедших сито 100 мкм.

Была исследована методика нанесения покрытия на стальную поверхность.

На предварительно подготовленные до степени Sa 3 стальные пластины (низкоуглеродистая сталь Ст. 3, Россия), подогретые до температуры 100±20°С, наносили изучаемые расплавы полимерного компаунда толщиной 1-2 мм (температура расплава 180-190°С) при одновременном нанесении (без потери текучести битума) наружного гидроизолирующего слоя в виде полимерной ленты при прокатке ее валиком до сцепления со связующим. Полученные образцы 100×100 мм оставляли охлаждаться при температуре 25±5°С в условиях открытой атмосферы в течении 3-х суток, а затем проводили их тестирование на определение стойкости к катодному отслаиванию по ГОСТ 51164-98 (Приложение В).

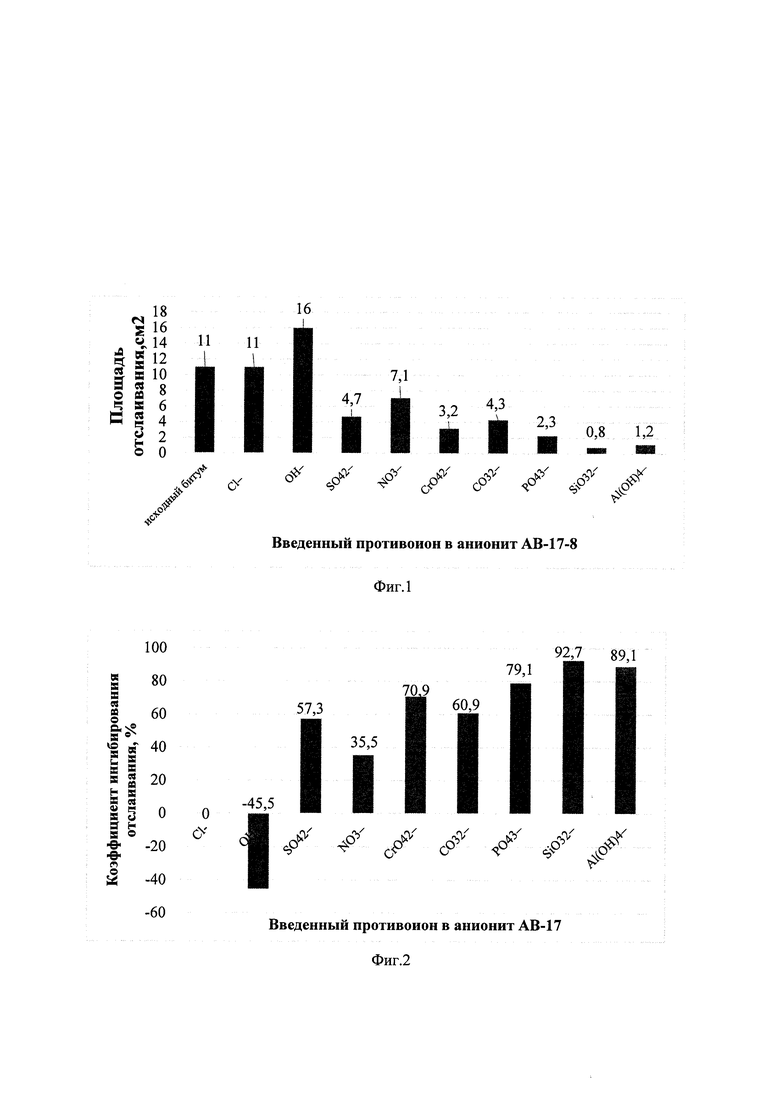

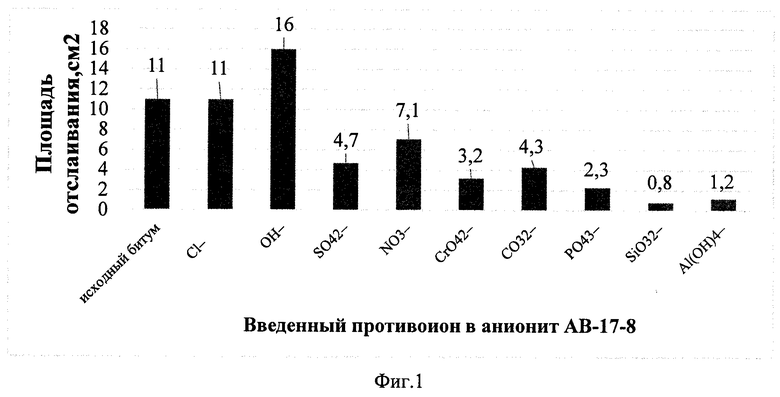

В ходе исследования была выявлена зависимость величины катодного отслаивания битумно-полиэлектролитных систем от вводимых противоионов (n=4, Р=0,95). представленная на фиг. 1

Было исследовано ингибирование отслаивания изучаемых битумно-анионитных систем в зависимости от сорта вводимого иона.

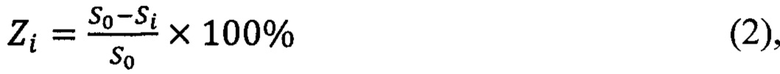

Для сопоставления влияния природы вводимого в анионите активного иона с физико-химическим эффектом от его введения были вычислены коэффициенты ингибирования отслаивания изучаемых систем по формуле (2):

где S0 - площадь отслаивания исходного полимерного связующего, см2, Si - площадь отслаивания полимерного связующего с введенным анионитом в соответствующей ионной форме, см2, Zi - коэффициент ингибирования отслаивания, %.

Полученные величины коэффициентов представлены на фиг. 2.

Такие испытания также были проведены для эпоксидных систем с введением в их состав анионита АВ-17-8 в различных ионных формах. При этом результаты не отличались от таковых для битумно-полимерных систем в пределах 5%.

Известно (см., например, патент РФ №2666917), что практическую значимость имеют полимер-ионитные системы, для которых наблюдается ингибирование отслоения выше 75%. А для систем с ингибированием катодного отслаивания выше 85-90% адгезионная долговечность, и как следствие эффективность противокоррозионной защиты, возрастает в 3-5 раз (см. статью Н.Н. Петров, А.С. Аловягина, М. Н. Михеев, Н.Н. Буков, В.Т. Панюшкин. Влияние ионной формы вводимого диатомита на катодное отслаивание битумно-полимерных покрытий. Физикохимия поверхности и защита материалов, 2020, том 56, №3, с. 323-329)

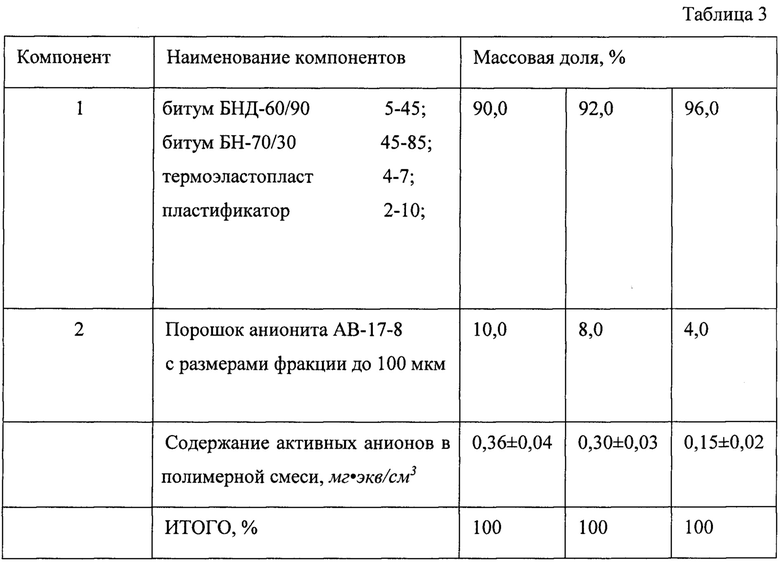

Было исследовано соотношение компонентов при введении ионита в битумно-полимерную мастику при различном соотношении ее компонентов (см. таблицу 3).

Таким образом, установлено, что введение в состав полимерного компаунда сильноосновного анионита АВ 17-8 (ГОСТ 20301-74) с противоионами позволяет получить ингибирующие отслоение противокоррозионных покрытий выше 75%, относительно исходных без введения анионита, при этом наблюдается повышение адгезионной устойчивости получаемых композитов, а используемые компоненты не являются токсичными.

Пример реализации заявленного способа противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений со слоем полимерного компаунда в изолирующем покрытии вышеуказанного состава.

Технологическая схема процесса получения и нанесения предлагаемой битумно-полимерной мастики включает следующие шаги:

1. Получение исходной полимерного компаунда.

Отвешивают необходимое количество заданных ингредиентов с заданными физико-механическими свойствами и гомогенизируют смесь при температуре не выше температуры плавления (180-195°С).

Получают твердый анионитный наполнитель, для чего исходный сильноосновный анионит АВ 17-8 помещают в 5% (мае.) водный раствор соответствующей соли, при объемном соотношении анионит: раствор от 1:3 до 1:5 и проводят ионный обмен до стабилизации рН водной среды. После этого ионит промывают деионизованной водой до нейтральной реакции, затем полученный анионит в солевой форме высушивают до воздушно-сухого состояния и размалывают до размера фракции не более 100 мкм. Вводят полученный порошок анионита в солевой форме в исходный состав (в мас. %), состоящий избитума БНД-60/90 - 5-45%, битума БН-70/30 - 45-85%, термоэластопласта- 4-7% и пластификатора- 2-10% при температуре плавления битума (180-210°С) и гомогенизируют смесь.

Брикетируют полученную массу в удобную для транспортировки и применения форму и упаковывают в полимерную пленку.

2. Формирование покрытия на стальной поверхности.

На предварительно подготовленную металлическую поверхность сооружения наносят праймер, например, битумный праймер, обеспечивающий заданные адгезионные характеристики, в качестве которого может быть использована мастика «Транскор» (производство ЗАО «Делан, Россия).

После высыхания праймера наносят расплав полученного полимерного компаунда при толщине слоя 1,5-2 мм с одновременным нанесением слоя, армирующего геотекстиля в виде стеклосетки и полимерной ленты.

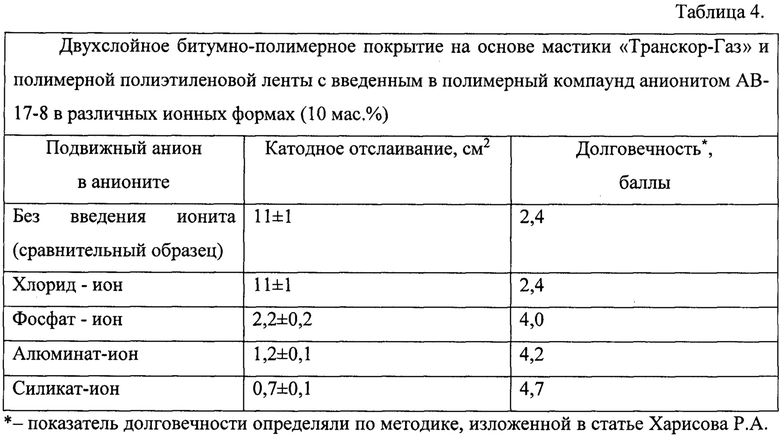

Основные характеризуемые свойства получаемого покрытия представлены в табл. 4.

и Кантемирова И.Ф. (Проведение экспертной оценки для защитных покрытий трубопроводов, Нефтегазовое дело, 2009, - с. 1-24) после экспозиции в камере солевого тумана, в методике долговечность покрытий оценивалась по пятибальной системе относительно эталонного покрытия, которым являлось трехслойное полиэтиленовое покрытие заводского нанесения.

Полученное покрытие обеспечивает свое назначение - предотвращение контакта среды, вызывающей коррозию, с защищаемой поверхностью за счет низкой водопроницаемости изолирующего слоя. При этом оно обладает повышенной противокоррозионной эффективностью при высокой долговечности в условиях катодной поляризации за счет подавления процессов катодного отслаивания от поверхности защищаемого металла. Полученное покрытие обладает хорошей адгезией к стальной поверхности, требуемыми физико-механическими характеристиками, стойкостью к воздействию коррозионной водной среды, водостойкостью.

Таким образом, в результате реализации предлагаемого способа с использованием предлагаемого полимерного компаунда достигается повышение эффективности противокоррозионной защиты металлических сооружений, например, из стали, находящихся под активной катодной защитой, за счет повышения адгезионной стойкости и долговечности покрытия в условиях катодной поляризации при нивелировании рисков возникновения подпленочной коррозии под отслоившемся покрытием. При этом достигается возможность полного предотвращения катодного отслаивания и существенное увеличение срока службы покрытий на основе полимер-анионитных составов. А также минимизируется ущерб здоровью персонала, и, окружающей среде, вследствие отсутствия токсичных компонентов в составе покрытия, что позволило получить его для защиты катодно-поляризуемых конструкций, включая подземные и подводные газо-, нефте-, и, продуктопроводы, обеспечивая свое предназначение.

Изобретение может быть использовано при строительстве и ремонте подземных металлических сооружений и, предпочтительно, для промысловых, технологических и магистральных нефте-, газо-, продуктопроводов. Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с полимерным слоем мастики в изолирующем покрытии заключается в катодной поляризации от внешнего источника постоянного тока металлического сооружения, на котором предварительно формируют изоляционное покрытие, которое на основе праймера адгезионно прилегает к металлической поверхности. Затем формируют следующий адгезионный связующий антикоррозионный слой в виде полимерного компаунда. После чего на нем формируют наружный гидроизолирующий слой. Для формирования адгезионного связующего антикоррозионного слоя используют полимерный компаунд, содержащий полимерное термореактивное или термопластичное связующее и достаточное количество микрочастиц анионита в соответствующей ионной форме. Предварительно определяют в составе полимерного компаунда количество микрочастиц анионита в соответствующей ионной форме, ионы которого по лабораторному тесту определения площади отслаивания защитных покрытий при катодной поляризации позволяют снизить относительно исходного полимерного связующего без добавления анионита площадь отслаивания более чем на 75%. После высыхания праймера наносят на него текучий полимерный компаунд при толщине его слоя от 0,5 до 3 мм с одновременным нанесением при использовании термопластичного связующего слоя армирующего геотекстиля в виде стеклосетки. После этого в качестве наружного гидроизолирующего слоя металлическое сооружение, например трубопровод, обертывают полимерным пленочным материалом с формированием адгезионно-прилегающего изолирующего полимерного слоя, совместимого с типом полимера, прилегающего к защищаемой металлической поверхности. В случае термореактивного связующего для формирования наружного гидроизолирующего слоя используют текучий высокоомный полимерный компаунд, адгезионно-совместимый с полимер-анионитным слоем. Раскрыты полимерный компаунд и применение микрочастиц анионита в соответствующей ионной форме в качестве добавки в полимерный компаунд. Технический результат заключается в улучшении противокоррозионной защиты полимерных термореактивных и термопластичных полимерных покрытий за счет увеличения долговечности адгезионной связи с металлической поверхностью при нивелировании рисков возникновения подпленочной коррозии под отслоившемся покрытием. 3 н. и 2 з.п. ф-лы, 2 ил., 4 табл.

1. Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с полимерным слоем мастики в изолирующем покрытии, заключающийся в катодной поляризации от внешнего источника постоянного тока металлического сооружения, на котором предварительно формируют изоляционное покрытие, которое на основе праймера адгезионно прилегает к металлической поверхности, затем формируют следующий адгезионный связующий антикоррозионный слой в виде полимерного компаунда и затем на нем формируют наружный гидроизолирующий слой, отличающийся тем, что для формирования адгезионного связующего антикоррозионного слоя используют полимерный компаунд, содержащий полимерное термореактивное или термопластичное связующее и достаточное количество микрочастиц анионита в соответствующей ионной форме, причем предварительно определяют в составе полимерного компаунда количество микрочастиц анионита в соответствующей ионной форме, ионы которого по лабораторному тесту определения площади отслаивания защитных покрытий при катодной поляризации позволяют снизить относительно исходного полимерного связующего без добавления анионита площадь отслаивания более чем на 75%, а затем после высыхания праймера наносят на него текучий полимерный компаунд при толщине его слоя от 0,5 до 3 мм с одновременным нанесением при использовании термопластичного связующего слоя армирующего геотекстиля в виде стеклосетки и после этого в качестве наружного гидроизолирующего слоя металлическое сооружение, например трубопровод, обертывают полимерным пленочным материалом с формированием адгезионно-прилегающего изолирующего полимерного слоя, совместимого с типом полимера, прилегающего к защищаемой металлической поверхности, а в случае термореактивного связующего для формирования наружного гидроизолирующего слоя используют текучий высокоомный полимерный компаунд, адгезионно-совместимый с полимер-анионитным слоем.

2. Полимерный компаунд, включающий смесь битумов БНД-60/90 и БН-70/30, термоэластопласт на дивинилстирольной основе и пластификатор, отличающийся тем, что содержит синтетический анионит АВ-17-8 в силикатной, или фосфатной, или в алюминатных ионных формах с размерами фракции до 100 мкм, при следующем составе компонентов, мас. %:

3. Полимерный компаунд по п. 2, отличающийся тем, что в качестве термоэластопласта содержит термоэластопласт ДСТ-30Р-01.

4. Полимерный компаунд по п. 2, отличающийся тем, что в качестве пластификатора содержит масло индустриальное И-40.

5. Применение микрочастиц анионита в соответствующей ионной форме в качестве добавки в полимерный компаунд для формирования адгезионного связующего антикоррозионного слоя при выполнении покрытия на защищаемой металлической поверхности.

| Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с битумно-полимерным слоем мастики в изолирующем покрытии и битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений | 2017 |

|

RU2666917C1 |

| ИЗОЛЯЦИОННАЯ БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2241897C2 |

| МАСТИЧНАЯ БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2439422C1 |

| ПРАЙМЕР АДГЕЗИОННЫЙ ПОЛИМЕРСОДЕРЖАЩИЙ | 2012 |

|

RU2492386C1 |

| JP 2018168455 A, 01.11.2018 | |||

| Способ мойки стеклянной тары и машина для его осуществления | 1987 |

|

SU1504214A1 |

Авторы

Даты

2021-02-20—Публикация

2020-08-03—Подача