Изобретение относится к машинам ударного действия. Молот может применяться для разрушения, дробления, уплотнения различных материалов в горной, строительно-дорожной и металлургических отраслях. Установка его может быть осуществлена на одноковшовый экскаватор с гидроуправлением, погрузчик и другие, имеющие гидравлическую систему управления, машины.

Машины ударного действия широко представлены в выше перечисленных отраслях. Известен гидравлический механизм ударного действия [а.с. №1133387, Е 21 С 3/20, от 07.01.89 г., БИ №1, СССР], содержащий корпус с радиальными канавками, соединенными с напорной и сливной магистралями, боек ступенчатей формы, выполняющий функции поршня, двигателя, клапана, золотниковую камеру управления, газовый аккумулятор энергии. Взвод (подъем) и движение вниз бойка осуществляется с помощью системы переливных каналов и клапана, обеспечивающих переключение давления в взводной полости при одновременном сжатии аккумулятора. Разгон бойка производится аккумулятором и напорным давлением в ступенчатой полости бойка масла, подаваемого через внутренние каналы бойка.

Общие детали с заявляемым решением: корпус, боек, аккумулятор энергии, золотниковая камера управления. Отличие от заявляемого технического решения - слишком малая ударная масса, высокая скорость перемещения бойка, большие скорости течения масла внутри длинных каналов, полостей, которые приводят к резкому снижению (особенно при больших частотах переключения) вязкости масла гидросистемы и, как результат, - к форсированному ее износу, очень низкая эффективность в использовании потенциальных возможностей гидросистемы экскаватора. Известное гидравлическое ударное устройство [по а.с. №968374, Е 21 С 3/20, а.с. №1078051 А от 07.03.84 г., БИ №9] крепится к рукояти экскаватора вместе со сменным инструментом и состоит из корпуса, поршня-бойка, корпуса блока золотникового управления, гидроаккумулятора, подвижного поршня, обратного клапана, полости управления, манометра, газового аккумулятора. Работает аналогично предыдущему, только по показанию манометра машинист может регулировать давление в аккумуляторе и, значит, скорость разгона. Недостатки аналогичные, регулировка мало что дает с точки зрения повышения эффективности удара. Известен гидравлический механизм ударного действия [а.с. №629324, Е 21 С 3/20, 09.06.78 г. БИ №4], гидроударник для экскаваторов [Специализированный журнал по гидроударникам, №2, 1988 г., №1, 1989 г., издательство Раммер А.О., Тайвалкату В., п/я 2015171, Лахти]. Эти решения имеют общий с заявляемым механизмом ударный характер и узлы: наружный кожух, корпус, боек, инструмент, аккумулятор энергии, системы захвата, взвода. Отличие от заявляемого решения в том, что инструмент жестко связан с корпусом и при ударе передает через него реактивные и вибрационные силы стреле, ходовой тележке экскаватора, боек находится внутри гидравлической полости, и незначительное увеличение его массы требует изменения всей конструкции молота, в результате чего возрастает стоимость изготовления, эксплуатации и ремонта.

Известна конструкция “Молот для разрушения негабаритов горных пород” [а.с. №93057093/03, 6 Е 21 С 37/14, В 25 D 9/04, 22.12.93 г., БИ №23, 20.08.97 г.], принятая за прототип. Она включает ствол с верхней крышкой, нижний корпус с опорной крышкой, имеющей отверстие для клина, гидропривод в виде поршневого гидродвигателя двойного действия, золотникового гидропереключателя, механизма переключения, двух труб для подвода и слива масла, ползун с двумя захватывающими рычагами, выставленными на осях и имеющих возможность поворачиваться вокруг них под действием пластинчатых пружин, гильзу, боек с хвостовиком, имеющий кольцевой упор для захватывающих рычагов, рабочий орган в виде конусного клина, пружин, аккумулирующих энергию при взводе бойка, и особенностью ее является выполнение золотникового гидрораспределителя в виде двух секций, соединенных подпружиненной планкой, выполняющей роль контактной кнопки, и установленных в одном корпусе с гидродвигателем, а захват и сброс бойка осуществлен механически с помощью криволинейных поверхностей рычагов, упирающихся внутренней стороной в кольцевой зазор хвостовика бойка при захвате и наружной стороной в торцевую поверхность гильзы при сбросе бойка. Эта конструкция в сравнении с аналогами имеет следующие преимущества.

1. Принципиальная схема опоры молота на ствол, а не на инструмент (как в аналогах), благодаря которой ликвидируются условия передачи реактивных и вибрационных сил через систему инструмент - рукоять - стрела на экскаватор, его ходовую тележку, гидроцилиндры рукояти, стрелу, пальцы.

2. Ликвидация многофункциональности бойка и изготовление его жестко связанным с инструментом. В аналогах боек является ударной массой, поршнем, золотниковым переключателем при подъеме-опускании и, контактируя через неподвижный инструмент с объектом работы, теряет до 30% энергии. В прототипе инструмент и боек составляют единую движущуюся массу, значение которой можно изменять в очень больших диапазонах, не меняя конструкции молота. При изменении массы изменяется скорость соударения (при постоянных энергетических параметрах аккумулятора энергии). У объектов разрушения, с точки зрения распределения ударной энергии по объему (что ведет при хорошем распределении к быстрому разрушению), имеются свои оптимальные, с технологической позиции, скорости, которые зависят от физико-механических свойств, геометрических размеров и т.п. В аналогах при каждом ударе боек имеет строго фиксированный ход, т.к. переключение его движения определяется этим ходом, и изменить ударную скорость невозможно (если изменять за счет аккумулятора энергии, то уменьшится и энергия удара). Поэтому, независимо от состояния объекта разрушения, каждый удар производится с постоянной энергией и скоростью. Имея достаточную энергию, очень часто молот аналогов не может разрушить его, а прошивает отверстие за счет большой частоты нанесения ударов насквозь.

3. Улучшение использования энергетических возможностей базового экскаватора. В аналогах предельное значение ударной массы рассчитывается с учетом реактивно-вибрационных сил от удара, допускаемые значения которых зависят от массы базового экскаватора. В прототипе величина ударной массы не влияет на реактивно-вибрационные нагрузки, действующие на экскаватор от удара, т.к. в этот момент полностью отсутствует связь бойка с металлоконструкцией молота, и ее расчет можно производить исходя из тягового усилия, которое позволит развить гидросистему экскаватора.

4. Повышение надежности работы гидросистемы экскаватора в обычных условиях и при пониженных температурах окружающей среды. Подъем и реверсирование траектории движения бойка аналогов связано с повышением давления значительно выше давления, развиваемого насосом гидросистемы, дросселированием масла через отверстия малого диаметра с частотой порядка пяти раз в секунду. Эти условия снижают вязкость масла, ухудшая его физико-механические свойства. В результате форсированно выходят из строя основные узлы гидросистемы экскаватора. А малые отверстия, полости, каналы в условиях низких температур служат причиной образования пробок (их прихватывает), и молот не работает. В прототипе гидродвигатель работает при рабочем давлении базового экскаватора, и его условия эксплуатации не отличаются от работы любого его гидроцилиндра.

Но, вместе с тем, конструкция прототипа не лишена следующих недостатков.

1. Захватывающий механизм гидропривода снабженный ползуном с двумя захватывающими рычагами, подвижно установлен в гильзе, жестко соединенной с верхней крышкой ствола, в момент отсоединения ударной массы (в верхней точке траектории ее подъема) нагружается усилием сжатых аккумулирующих энергию пружин и ее массой. Это приводит к износу наружных поверхностей рычагов, гильзы, опорных осей, снижает надежность и долговечность молота в целом. При работе молота цилиндр гидропривода вместе с питающими его трубами совершает возвратно-поступательное движение, при котором трубы, соединенные с напорными рукавами, выходят вверх на величину хода гидроцилиндра. Это увеличивает габариты молота, создает эксплуатационные неудобства, ухудшает эстетическое восприятие конструкции.

2. Механизм переключения, выполненный в виде двухсекционных золотников, соединенных планкой и установленных в торце ползуна с подпружиненным плунжером, выполняющим роль контактного переключателя золотников, требует специального прецизионного дорогостоящего изготовления; не имеет защиты от реактивных гидравлических ударов при реверсировании гидропотоков, приводящих к повреждению питающих трубопроводов, вызывает неудобства при регулировке во время эксплуатации из-за труднодоступности к его узлам и деталям, имеет ограниченное число переключений в эксплуатационный период времени и малую частоту включений в единицу времени.

3. Сборка узлов молота неудобна из-за того, что верхняя крышка, на которой крепится привод, поджимает аккумулирующие энергию пружины. Поэтому при необходимости демонтажа привода для регулировки, ревизии, ремонта приходится разжимать пружины, практически разбирая весь молот. Это снижает эффективность работы гидромолота.

4. Поверхность отверстия для клина в нижней крышке и поверхности отверстий в бойке для направляющих подвержены износу из-за интенсивного движения бойке. Применение промежуточной втулки между бойком и нижней крышкой и втулок, промежуточных между бойком и направляющими, является необходимостью. Эти втулки работают в условиях интенсивного износа и требуется их жесткое крепление в продольном направлении. Обычно оно осуществляется прессовой посадкой или сваркой. Их замена трудоемкая, с применением специальных приспособлений, инструментов. Теряется быстросъемность этих деталей, увеличивавшая трудозатраты эксплуатации.

Целью изобретения является повышение долговечности и надежности молота путем ликвидации усилий в момент разъединения бойка от привода за счет того, что захват выполнен в виде тормозного гидроцилиндра одностороннего действия с поршнями, штоки которых жестко соединены с тормозными колодками и установлены внутри хвостовика бойка, глубина отверстия которого должна быть не менее суммы высоты захвата и хода штока поршневого гидродвигателя, а гидроцилиндр установлен с помощью резьбы на конце полого штока гидродвигателя, который снабжен поперечным отверстием, соединяющим штоковую полость гидродвигателя с продольным отверстием штока и поршневой полостью тормозного гидроцилиндра захвата.

Целью изобретения также является повышение долговечности и надежности путем ликвидации воздействия гидроударов на подводящие трубопроводы в момент реверсирования основного гидропотока гидродвигателя за счет того, что на базовой машине установлена присоединительная плита с гидрораспределителем, имеющим пружинный возврат золотника, управляемый электрогидравлическим пилотом, индукционные катушки которого соединены с электронно-электрическим блоком усиления и подачи сигнала на них при помощи датчиков положения, например датчика Холла, установленных на торце тормозного гидроцилиндра захвата - нижнее положение и на нижней крышке поршневого гидродвигателя - верхнее положение и соединенных с блоком управления и источником питания проводами.

Целью изобретения также является улучшение условий сборки, регулировки, ремонта путем применения узловой сборки по типу “матрешки” за счет того, что ствол снабжен нажимной крышкой, установленной под верхний крышкой молота.

Целью изобретения также является снижение трудоемкости ремонта быстроизнашиваемых поверхностей путем того, что отверстие для клина в нижней опорно-направляющей крышке снабжено втулкой, фиксируемой снизу буртом, а сверху стальной прокладкой, установленной между этой крышкой и внутренней накладкой ствола.

Целью изобретения также является снижение трудоемкости ремонта быстроизнашиваемых поверхностей путем того, что боек снабжен жестко с ним соединенной плитой, имеющей отверстие с установленными в них направляющими втулками, фиксируемыми снизу буртом в плите, а сверху - стальной прокладкой, установленной под аккумулирующей энергии пружиной.

Далее мы хотели бы несколько глубже раскрыть достоинства предложенного решения. В автомобильной промышленности широко распространены колодочные тормоза, в которых колодки, прижимаясь к внутренней поверхности барабана, останавливают колесо. При сбросе давления (педаль отпущена) колесо снова может вращаться. В данном случае тормозной цилиндр с тормозными колодками является захватом инерционной массы автомобиля. Такой зажим работает с большой частотой включений, причем в момент отключения не возникает реактивных сил на барабане колеса. Такой же принцип действия заложен в предлагаемом нами захвате гидромолота. Разница только в том, что перемещение удерживаемой массы производится поступательно, а не вращательно.

Недостатки конструкции гидравлических двухсекционных золотников и механизма их переключения прототипа можно полностью устранить, применив конструкцию гидрораспределителя серийно выпускаемого специализированным предприятием по производству гидроаппаратуры управления (например, А.О. “Гидроаппарат”, “Распределители золотниковые типа 1Р203 и 1Р323”, Руководство по эксплуатации). Несколько десятков вариантов конструкций, отличающихся способом установки золотника, видом управления, типом присоединительного потока управления, схемой распределения потоков, типом пилота, параметрами электромагнита, климатическими условиями исполнения и другими. Они работают во всех отраслях и позволяют удовлетворять любые требования по управлению потоками масла под давлением, причем с высокой гарантией работоспособности. Гидрораспределители этих предприятий предназначены для реверсирования потоков масла в гидроцилиндрах и устанавливаются отдельно от них. Это обеспечивает хорошие условия для эксплуатации, технического обслуживания, регулировки на необходимый режим работы гидроцилиндра. Например, прессы, изготавливающие алюминиевую оболочку кабеля, работают круглосуточно в режиме четыре включения в секунду. В предлагаемой конструкции выбран гидрораспределитель с пружинным возвратом золотника, управляемым электрогидравлическим пилотом с двумя электромагнитными катушками постоянного тока и пружинным возвратом золотника пилота в комплекте с присоединительной плитой, предназначенной для гашения гидроударов при переключениях. Стоимость этих изделий намного меньше стоимости специального золотника прототипа. Конструкция электромагнита пилота позволяет применить из многочисленных разновидностей переключателей наиболее надежную электронно-электрическую с бесконтактным датчиком типа Холла, допускающую /5÷10/106 переключений. Эти схемы позволяют подавать сигналы с частотой более четырех включений в секунду и их сроки службы в десятки раз больше, чем у контактных механических или сигнальных датчиков других конструкций. Например, датчик Холла широко применяется в роботостроении, системах зажигания легковых автомобилей (типа ВАЗ-2108).

Установка поджимной крышки позволяет устанавливать или снимать гидродвигатель в сборе с верхней крышкой независимо от других узлов за очень короткий промежуток времени. Применение стальных, поджатых при сборке ствола и бойка прокладок, фиксирующих быстроизнашиваемые втулки, позволяет моментально их заменить при износе. Т.о., эти преимущества приводят к достижению поставленной цели - повышению долговечности и надежности, улучшению условий сборки, регулировки, ремонта, снижению трудоемкости ремонта быстроизнашиваемых деталей и позволяет сделать вывод, что предложенное техническое решение соответствует критерию “Существенные отличия”, которые в совокупности составляют его изобретательский уровень.

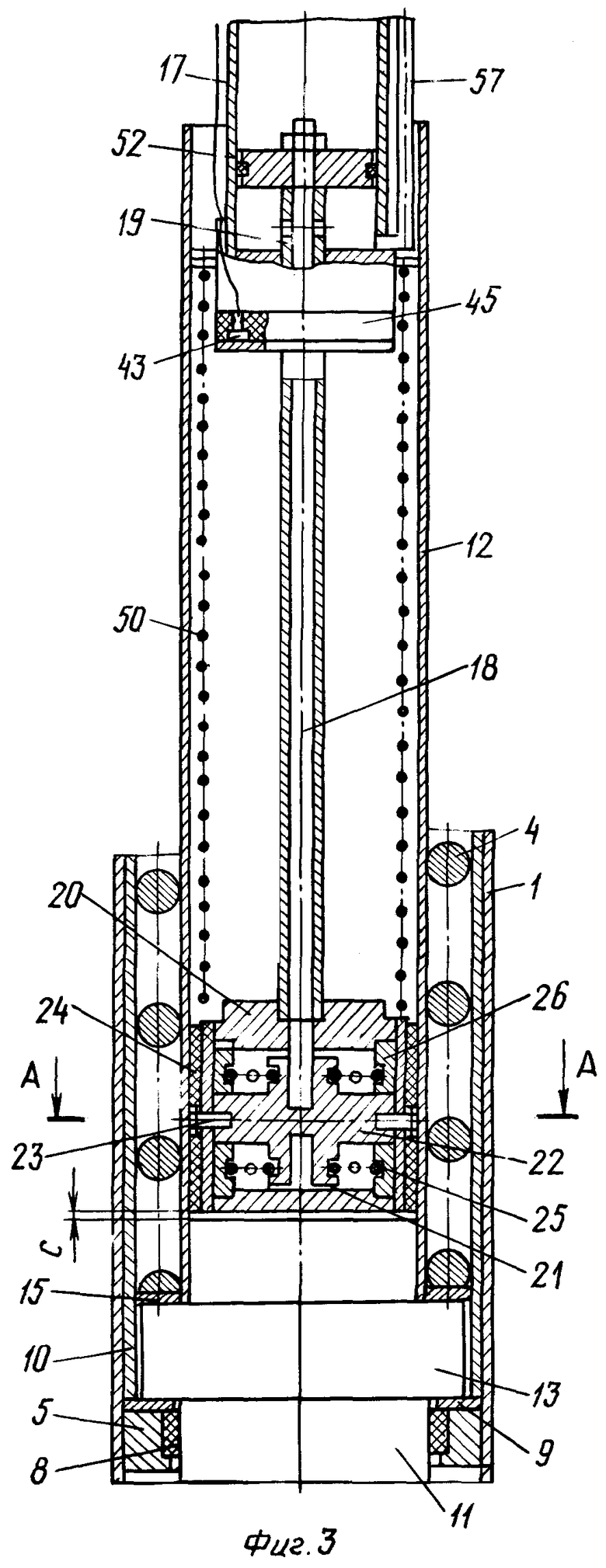

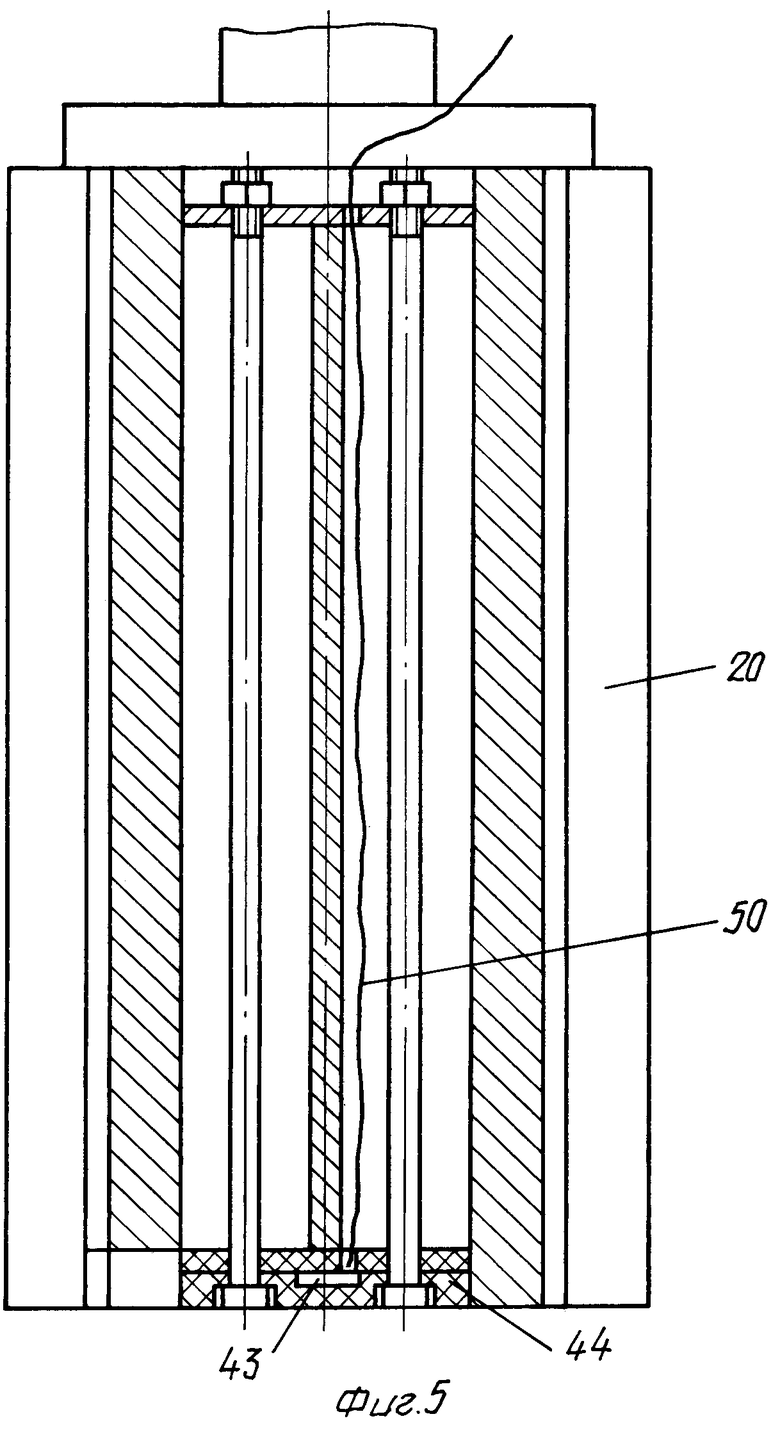

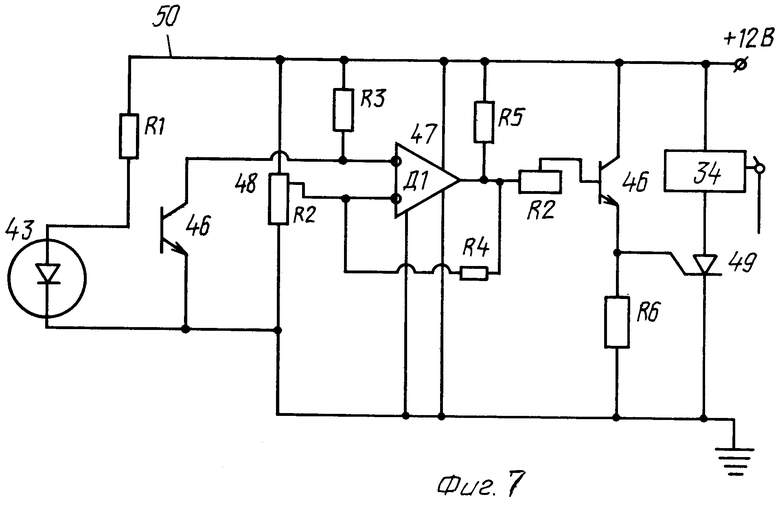

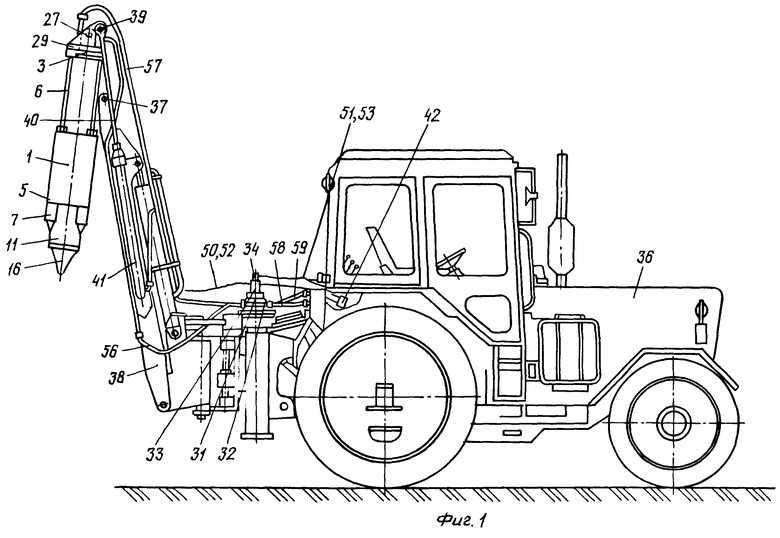

Предлагаемое устройство поясняется следующими чертежами: на фиг.1 представлен гидромолот МАА в сборе, навешанный на экскаватор; на фиг.2 - продольный разрез гидромолота МАА; на фиг.3 - продольный разрез захвата и штока гидродвигателя; на фиг.4 - поперечный разрез молота (А-А фиг.3); на фиг.5 - продольный разрез захвата (Б-Б фиг.4) по отверстиям для установки сигнальных датчиков нижнего положения; на фиг.6 - схема электрогидравлическая; на фиг.7 - схема блока управления движением бойка с клином.

Гидромолот МАА для разрушения негабаритов горных пород состоит из ствола, включающего ступенчатый корпус 1 с проушинами под втулку 2, нажимную крышку 3 с аккумулирующей энергию пружиной 4, нижнюю опорную крышку 5 с направляющими 6, фиксируемыми опорными шипами 7, и имеющую отверстие для направляющей втулки 8, фиксируемой снизу буртом в крышке, а сверху - стальной прокладкой 9, упирающейся во внутреннюю накладку 10 корпуса 1 ствола, бойка 11, включающего пустотелый хвостовик 12, квадратную плиту 13, имеющую отверстие с установленными в них направляющими втулками 14, фиксируемыми стальной прокладкой 15, и рабочий орган в виде сменного конусного клина 16, привода, включающего поршневой гидродвигатель двойного действия 17, шток которого имеет продольное отверстие 18 и перпендикулярное ему отверстие 19, а конец снабжен резьбой, с помощью которой он жестко соединен с захватом 20, выполненным в виде тормозного гидроцилиндра одностороннего действия, имеющего два поршня 21, штоки 22 которых соединены болтами 23 с тормозными колодками 24, пружины 25 возврата, крышки 26, а корпус гидродвигателя шарнирно с помощью пальца 27 соединен с проушинами 28 верхней крышки 29, имеющей втулки 30 в проушинах, золотниковый гидрораспределитель 31, установленный на присоединительной плите 32 и управляемый электрогидравлическим пилотом 33, индукционные катушки 34 которого соединены с двумя блоками 35 управления (Б.У.). Золотниковый гидрораспределитель 31 с присоединительной плитой 32 жестко установлен на базовой машине 36, например, на экскаваторе, а ствол через палец 37 и втулки 2 шарнирно установлен на стреле 38, а отверстия во втулке 30 через палец 39 шарнирно соединены со штоком 40 гидроцилиндра 41 рукояти базового экскаватора 36. Блоки 35 управления смонтированы в корпусе 42 на пульте экскаватора и имеют по одному выносному датчику 43 (датчик Холла), которые в комплекте с крепежными деталями образуют сигнальные датчики положения - нижнего 44 на торце тормозного гидроцилиндра захвата 20 и верхнего 45 - на нижней крышке поршневого гидродвигателя 17, внутри каждого блока установлено по два транзистора 46 (усилителя), корпоратор 47 (микросхема для выделения сигнала датчика Холла от помех), подстроечный резистор 48, резисторы R1, R2, R3, R4, R5, R6 (фиг.7), тринистр 49 (выключатель), включающий одну из индукционных катушек 34 пилота 33, с помощью экранированного провода 50 сигнальный датчик 44 соединен с Б.У., который подключен к катушке 34 проводом 51. Вторая катушка пилота 33 с помощью провода 52 соединена с сигнальным датчиком 45 верхнего положения и с блоком управления - проводом 53. Катушки 34 подключены силовым проводом 54 к электрической схеме экскаватора, для контроля установлены лампочки 55. Ствол, боек, гидродвигатель с захватом собираются дифференцированно, затем боек устанавливается в ствол, а гидродвигатель с захватом - в пустотелый хвостовик бойка, и образуют гидромолот МАА, который с помощью пальца 37, входящего во втулки 2, устанавливается на стреле 38. Штуцер поршневой полости А гидродвигателя соединяется трубопроводом 56 с соответствующим штуцером гидрораспределителя 31, а штуцер штоковой полости В - трубопроводом 57 со штуцером гидрораспределителя 31, подвод к которому напорной магистрали осуществлен трубопроводом 58, а слив - трубопроводом 59.

Работает предложенное устройство следующим образом. Экскаватор 36 подъезжает к объекту разрушения и с помощью гидросистемы управления стрелой 38 машинист устанавливает молот на опорные шипы 7 и поджимает его гидроцилиндром 41 рукояти экскаватора. Выступающий клин 16 “утапливается” вовнутрь ступенчатого корпуса 1 ствола и боек 11 сжимает аккумулирующую энергию пружину 4 на величину перемещения клина 16. При этом верхний торец бойка 11 упирается в нижний торец захвата 20 и создает плотный контакт датчика нижнего положения 44 с бойком 11. Машинист включает в кабине экскаватора напряжение на блок управления 35, который соединен с одной из катушек 34 пилота 33 гидрораспределителя 31. Плотный контакт датчика 44 обеспечивает включение напряженная на катушке 34, ее сердечник втягивается и передвигает золотник пилота 33, который переключает золотник гидрораспределителя 31 из среднего положения в левое положение и масло под рабочим давлением Р поступает через трубопровод 56 в штоковую полость В гидродвигателя 17, одновременно через отверстия 19 и 18 оно поступает и в поршневую полость захвата 20. За счет давления Р поршни 21 перемещаются, их штоки 22 с закрепленными колодками 24 прижимаются к внутренней поверхности хвостовика 12 бойка 11.

За счет давления создается осевое, нормальное к поверхности колодки усилие (F=P·S, Н, где S- площадь поршня 21), которое обеспечивает силу прижима (трения), равную Fтр=f·F, Н, где f - коэффициент трения между колодкой и хвостовиком. Эта сила должна быть больше силы сжатия пружины 4 и массы бойка 11 (Fтр>Fсх+Мбойк). После этого поршень гидродвигателя 17 движется вверх, поднимая боек 11 и сжимая пружину 4 до тех пор, пока верхний торец захвата 20 упрется в нижний торец крышки гидродвигателя 17, создавая плотный контакт датчика верхнего положения 45 с захватом, с одновременным отключением напряжения на первом блоке управления и, соответственно, на левой катушке пилота. Напряжение подается на правую катушку 34 пилота 33, ее сердечник втягивается и переводит золотник пилота в правое положение. При этом масло из штоковой полости Р через трубопровод 57 и сливной трубопровод 59 уходит в бак, через напорный трубопровод 58 и трубопровод 56 оно подается в поршневую полость А гидродвигателя 17. В этот момент реверсирования жидкостей в полостях А и В поршни захвата 20 за счет пружин 25 втягиваются вовнутрь захвата 20, усилие прижатия исчезает и боек 11 под действием усилия пружины 4 устремляется со скоростью порядка 10 м/с (зависит от жесткости пружины 4, ее высоты, степени сжатия, массы бойка) вниз к поверхности объекта разрушения. Под давлением масла Р в поршневой полости А поршень 21 вместе со штоком 22 и жестко с ним соединенным захватом 20, который находится внутри хвостовика 12, начинает движение вниз со скоростью 0,3-0,5 м/с (определяется рабочими параметрами базового насоса экскаватора и сечением трубопроводов) до тех пор, пока нижний торец захвата 20 упрется в верхний торец бойка 11, и процесс повторится снова до тех пор, пока клин 16 полностью внедрится в объект разрушения. В этот момент между торцами захвата и бойка образуется зазор С, по величине больший границы чувствительности датчика 43, плотность контакта не обеспечивается, и цепь Б.У. не включится, молот автоматически закончит работу. Машинист переставляет стрелу 38 и устанавливает гидромолот МАА на новую точку объекта разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЗВОДА, РАЗГОНА И НАНЕСЕНИЯ УДАРА СНАРЯДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ ПРИ РАЗРУШЕНИИ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2291298C2 |

| МОЛОТ ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 1993 |

|

RU2087712C1 |

| СПОСОБ МНОГОСТУПЕНЧАТОГО ВЗВОДА, РАЗГОНА, УДАРА И УСТАНОВКА УДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ ПРИ РАЗРУШЕНИИ ГОРНЫХ ПОРОД | 2006 |

|

RU2325527C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2480587C1 |

| СПОСОБ СОЗДАНИЯ СИЛОВЫХ ИМПУЛЬСОВ И УДАРНЫЙ ИНВЕРСИОННЫЙ ДЕЗАКСИАЛЬНЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2407900C2 |

| УДАРНЫЙ МЕХАНИЗМ | 2006 |

|

RU2343280C2 |

| ГИДРОМОЛОТ | 2012 |

|

RU2517290C1 |

| ГИДРОДВИГАТЕЛЬ И ГИДРОМОЛОТ НА ЕГО ОСНОВЕ | 2013 |

|

RU2552287C1 |

| Гидромолот | 1979 |

|

SU810893A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2444623C2 |

Изобретение относится к машинам ударного действия для разрушения, дробления и уплотнения различных материалов. Устройство состоит из ствола с верхней и нижней крышкой, гидропривода, включающего поршневой гидродвигатель с захватом, электрогидравлический распределитель, механизм переключения, боек с пустотелым хвостовиком, пружину, аккумулирующую энергию. Основная особенность - конструкция захвата, позволяющая сжимать пружину при подъеме бойка и отсоединять его без реактивных усилии. Другая особенность - конструкция механизма переключения, ликвидирующая воздействие гидроударов и вибраций при реверсировании основного гидропотока двигателя с большой частотой включений за счет применения присоединительной плиты и электронно-электрического блока усиления и подачи сигнала датчиками Холла на индукционные катушки распределителя, а также применение нажимной крышки, стальных прокладок для фиксации направляющих быстроизнашиваемых втулок, которое улучшает сборку, снижает трудозатраты сборочно-регулировочных работ. Эти особенности повышают надежность и долговечность работы молота. 4 з.п. ф-лы, 7 ил.

| МОЛОТ ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 1993 |

|

RU2087712C1 |

| 0 |

|

SU393402A1 | |

| РЫХЛИТЕЛЬ | 0 |

|

SU407015A1 |

| Гидравлическое устройство ударного действия | 1978 |

|

SU773256A1 |

| Устройство ударного действия для дробления негабаритов | 1980 |

|

SU927995A1 |

| RU 2059045 С1, 27.04.1996. | |||

Авторы

Даты

2004-10-10—Публикация

2002-11-28—Подача