Изобретение относиться к строительству, а именно к устройствам, используемым для забивки в грунты свай, шпунта, труб и других строительных элементов.

Термины, используемы в данном техническом решении

Гидродвигатель - совокупность узлов гидромолота, обеспечивающих возвратно- поступательное перемещение ударной массы относительно корпуса.

Короткое замыкание - кратковременное прямое соединение напорной и сливной магистралей, возникающее при переключении клапанов.

Эффект «короткого замыкания» в той или иной мере присущ большинству современных известных гидромолотов. Однако при относительно небольшом количестве ударов в минуту есть возможность или развести по времени переключение клапанов, или такой эффект просто не заметен на фоне небольшой частоты, но при высоких частотах этот эффект значительно влияет на характеристики гидромолота. Этот эффект может приводить к кратковременной просадке давления в напорной магистрали и, как следствие, сказываться на надежной работе, производительности гидромолота и энергии, передаваемой свае ударной массой

Известно техническое решение, использующее гидродвигатель, в состав которого входит гидроцилиндр для перемещения ударной массы, включающий шток и поршень, насос со сливной магистралью и напорной магистралью, сливной двухпозиционный клапан, напорный двухпозиционный клапан, предназначенные для соединения поршневой полости гидроцилиндра с напорной или сливной магистралями, золотник для управления клапанами (Патент РФ №2109105, МПК E02D 7/10, приоритет от 14.08.1996, опубликован 20.04.1998). Каждый клапан выполнен в виде цилиндра, размещенного и уплотненного в корпусе клапана по наружному диаметру, причем полость со стороны переднего торца клапана сообщена с полостью со стороны заднего торца клапана, противолежащего седлу. В клапанах использованы дроссель и обратный клапан, установленные параллельно в отверстии клапана, соединяющем полости по обе его стороны.

Известен гидромолот для забивки свай, шпунта, труб и других строительных элементов, содержащий верхний и нижний корпуса, направляющие ″для передвижения по ним ударной массы, ударную массу, наголовник сваи, гидродвигатель, в состав которого входит гидроцилиндр для перемещения ударной массы, включающий шток и поршень, насос со сливной магистралью и напорной магистралью, сливной двухпозиционный клапан и напорный двухпозиционный клапан, предназначенные для соединения поршневой полости гидроцилиндра с напорной или сливной магистралями, золотник для управления клапанами (Патент РФ №2109105, МПК E02D 7/10, приоритет от 14.08.1996, опубликован 20.04.1998).

Недостатками известных технических решений являются:

- отсутствие фальштока в гидроцилиндре, что проводит к появлению осевых нагрузок в нижнем уплотнении гидроцилиндра и, как следствие, утечек масла из гидроцилиндра и наличие эффекта "короткого замыкания" при переключении напорного и сливного клапанов, которое обусловлено тем, что:

- напорный клапан и сливной клапан начинают двигаться одновременно;

- напорный и сливной клапаны в момент начала движения имеют нулевое перекрытие, т.е. сразу после начала движения каналы в клапанах открываются;

- дроссель начинает работать по мере разгона, т.е. необходимо время на срабатывание, за которое будет пройден клапаном определенный путь;

- работа дросселя в большой степени зависит от вязкости применяемого масла, а следовательно, при разных температурах эксплуатации эффект ″короткого замыкания″ будет проявляться в большей или меньшей степени и работа всего гидромолота будет нестабильной.

Указанные выше недостатки приводят к нестабильной работе гидромолота, провалам ударной массы при движении, потерям энергии и снижению КПД молота.

Задачей заявляемого технического решения является разработка гидродвигателя, позволяющего полностью исключить эффект «короткого замыкания» при переключениях давления между напорной и сливной магистралями, и разработка на его основе гидромолота, обладающего повышенным быстродействием, надежностью и стабильностью работы и, как следствие, повышенным КПД гидромолота.

Задача решается тем, что в гидродвигателе, включающем напорный клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, сливной клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, гидроцилиндр, выполненный содержащим поршень, шток, штоковую полость, постоянно соединенную с напорной магистралью, поршневую полость, выполненную подключающейся либо через напорный клапан к напорной магистрали, либо через сливной клапан к сливной магистрали, узел управления, золотник, выполненный соединенным с узлом управления, напорным и сливным клапанами, сливной клапан выполнен дополнительно содержащим пружину, расположенную между корпусом клапана и управляющим поршнем. При этом узел управления выполнен управляющим золотником и содержащим датчики положения, золотник выполнен электрически соединенным с узлом управления и вырабатывающим переключающие сигналы на напорный и сливной клапаны.

А гидромолот, содержащий верхний и нижний корпуса, направляющие, закрепленные в верхнем и нижнем корпусах, наголовник, закрепленный в нижнем корпусе, гидродвигатель, включающий напорный клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, сливной клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, гидроцилиндр, закрепленный на верхнем корпусе и выполненный содержащим поршень, шток, соединенный с поршнем, штоковую полость, постоянно соединенную с напорной магистралью, поршневую полость, выполненную подключающейся либо через напорный клапан к напорной магистрали, либо через сливной клапан к сливной магистрали, ударную массу, выполненную передвигающейся вверх вниз по направляющим и соединенную со штоком, узел управления, золотник, выполненный соединенным с узлом управления и напорным и сливным клапанами, дополнительно снабжён фальштоком, расположенным в поршневой полости гидроцилиндра и соединенным с поршнем, а в гидродвигателе, при этом верхний и нижний корпуса выполнены соединенными с направляющими, и нижний корпус выполнен с закрепленным на нем наголовником, ударная масса выполнена перемещающейся по направляющим вверх или вниз, узел управления выполнен содержащим датчики местоположения фальштока. А узел управления гидродвигателя выполнен управляющим золотником и содержащим хотя бы один датчик положения, золотник выполнен электрически соединенным с узлом управления и вырабатывающим переключающие сигналы на напорный и сливной клапаны.

Технический эффект заявляемых технических решений заключается в устранении эффекта «короткого замыкания» при работе гидромолота с частотой от 120 до 240 ударов в минуту, увеличении стабильности и надежности работы, в увеличении частоты и энергии удара, и как следствие, в увеличении КПД.

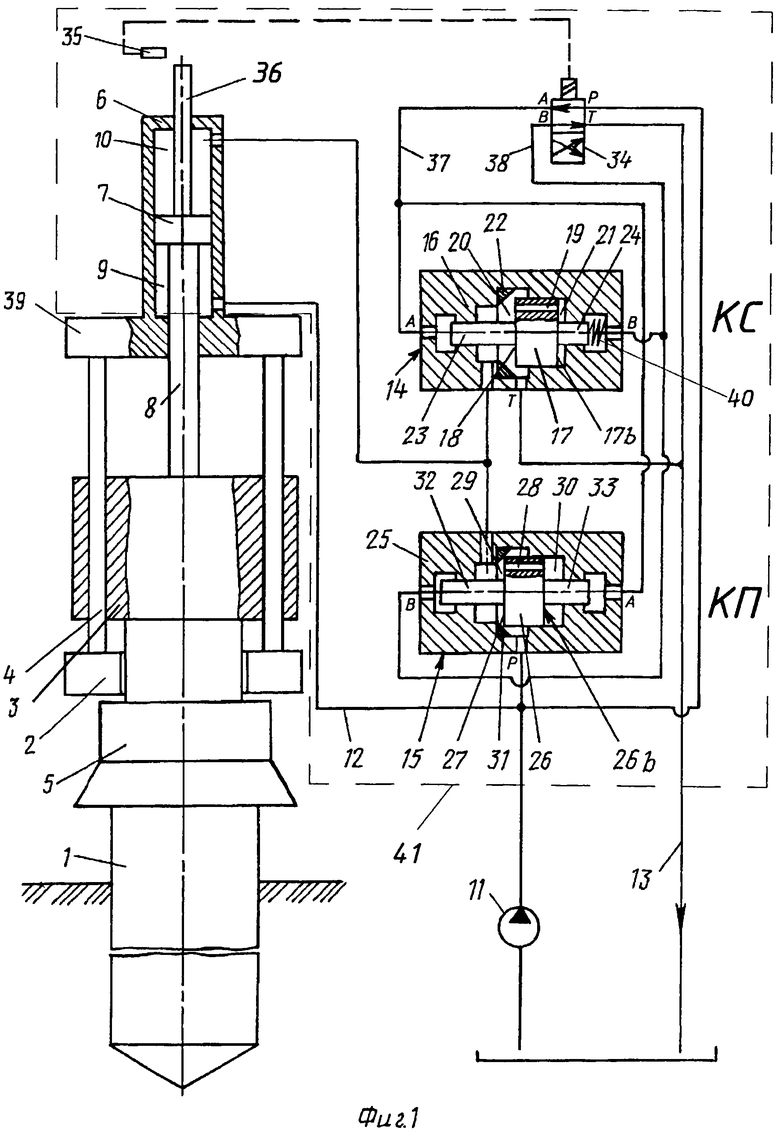

Заявляемое техническое решение поясняется чертежами.

На фиг. 1 представлена блок-схема гидромолота, где 1 - свая, 2 - нижний корпус, 3 - ударная масса, 4 - направляющие, 5 - наголовник, 6 - гидроцилиндр, 7 - поршень, 8 - шток, 9 - штоковая полость, 10 - поршневая полость, 11 - насос, 12 - напорная магистраль, 13 - сливная магистраль, 14 - двухпозиционный сливной клапан (КС), 15 - двухпозиционный напорный клапан (КП), 16 - корпус сливного клапана, 17 - разделительный клапан в сливном клапане, 17b - задний торец разделительного клапана 17 в сливном клапане, 18 - передний торец разделительного клапана 17 в сливном клапане, 19 - отверстие разделительного клапана 17 в сливном клапане, 20 - полость со стороны переднего торца клапана 17 в сливном клапане, 21 - полость со стороны заднего торца разделительного клапана 17 в сливном клапане, 22 - седло в сливном клапане, 23, 24 - управляющие поршени в сливном клапане, 25 - корпус напорного клапана, 26 - разделительный клапан в напорном клапане, 26b - задний торец разделительного клапана 26 в напорном клапане, 27 - передний торец разделительного клапана 26 в напорном клапане, 28 - отверстие разделительного клапана 26 в напорном клапане, 29 - полость со стороны переднего торца клапана 26 в напорном клапане, 30 - полость со стороны заднего торца клапана 26 в напорном клапане, 31 - седло в напорном клапане 32, 33 - управляющие поршни в напорном клапане, 34 - золотник, 35 - датчик положения, 36 - фальшток, 37, 38 - линии управления, 39 - верхний корпус, 40 - пружина сливного клапана, 41 - гидродвигатель. Гидродвигатель работает следующим образом. Под действием сигнала датчика положения 35 золотник 34 находится в одной из позиций, например, которая изображена на фиг 1. При этом жидкость под давлением из напорной магистрали 12 через золотник 34 поступает по линии управления 37 одновременно к сливному клапану, воздействуя на его управляющий поршень 23, и к напорному клапану, воздействуя на его управляющий поршень 33, стремясь открыть разделительный клапан 17 в сливном клапане и закрыть разделительный клапан 26 в напорном клапане. При этом противолежащие управляющие поршни 24 сливного клапана и 32 напорного клапана разгружены от гидравлического давления, так как их полости через линию управления 38 соединены со сливной магистралью 13. Однако пружина 40 в сливном клапане, изначально находящаяся в поджатом положении, противодействует движению разделительного клапана 17 в сливном клапане. Разделительный клапан 17 в сливном клапане начинает движение только при воздействии давления на управляющий поршень 24 в сливном клапане, превышающем сопротивление пружины. Таким образом, для начала движения разделительного клапана 17 в сливном клапане необходимо большее давление в линии управления 37 и, соответственно, большее время на открытие разделительного клапана 17 в сливном клапане, чем на закрытие разделительного клапана 26 в напорном клапане. Следовательно, эффект "короткого замыкания" сводится к минимальным значениям, т.к. разделительный клапан 26 в напорном клапане уже закрыт, в то время как разделительный клапан 17 в сливном клапане только начинает открываться.

Гидромолот в целом работает следующим образом (см. фиг. 1). Штоковая полость 9 постоянно соединена с напорной линией 11. Таким образом, при включении насоса и системы управления в штоковой полости 9 рабочая жидкость находится под давлением. Поршневая полость 10 поочередно соединяется гидродвигателем 41 через сливной клапан 14 со сливной магистралью 13, а через напорный клапан 15 с напорной магистралью 11. В исходном положении поршневая полость 10 соединена с напорной линией 11. В результате ударная масса 3 находится в нижнем положении под действием собственного веса и избыточной гидравлической силы, действующей на поршень 7 сверху вниз со стороны поршневой полости 10 и равной произведению давления рабочей жидкости на разность площадей поперечного сечения поршневой 10 и штоковой 9 полостей. Фальшток 36, находясь также в нижнем положении, дает сигнал на размыкание датчика 35. Под действием сигнала датчика 35 золотник 34 переключается в позицию, изображенную на фиг. 1, и жидкость под давлением из напорной магистрали 12 через золотник 34 поступает по линии управления 37, воздействуя на управляющие поршни 23 в сливном клапане и 33 в напорном клапане, стремясь открыть разделительный клапан 17 в сливном клапане и закрыть разделительный клапан 26 в напорном клапане. При этом противолежащие управляющие поршни 24 в сливном клапане и в напорном клапане 32 разгружены от гидравлического давления, так как их полости через линию управления 38 соединены со сливной магистралью 13. Однако пружина 40 в сливном клапане, изначально находящаяся в поджатом положении, противодействует движению разделительного клапана 17 в сливном клапане. Разделительный клапан 17 в сливном клапане начинает движение только при воздействии давления на управляющий поршень 24 в сливном клапане, превышающего сопротивление пружины. Таким образом, для начала движения разделительного клапана 17 в сливном клапане необходимо большее давление в линии управления 37 и, соответственно, большее время на открытие разделительного клапана 17 в сливном клапане, чем на закрытие разделительного клапана 26 в напорном клапане. Следовательно, эффект «короткого замыкания» сводится к минимальным значениям, т.к. разделительный клапан 26 в напорном клапане уже закрыт, в то время как разделительный клапан 17 в сливном клапане только начинает открываться, поршневая полость 10, соединенная со сливной магистралью 13 через сливной клапан 14, разгружается от давления и ударная масса под действием давления в штоковой полости 9 перемещается в верхнее положение. В верхнем положении фальшток 36 замыкает датчик 35, сигнал от которого переключает золотник в обратное положение. Управляющие поршни 23 и 33 разгружаются от давления, а на управляющие поршни 32 в напорном клапане и 24 в сливном клапане через линию управления 38 нагружаются давлением из напорной магистрали 11. Т.к. на управляющий поршень 24 в сливном клапане кроме давления воздействует сжатая пружина 40, то переключение сливного клапана 14 происходит быстрее, чем напорного клапана 15.

Таким образом, заявляемые технические решения имеют преимущества. Использование пружины, установленной в сливном клапане, позволяет получать оптимальные скорости перемещения сливного и напорного клапанов при реверсировании, в частности, открытый клапан всегда закрывается быстрее, чем открывается закрытый клапан. Такой режим реверсирования сливного и напорного клапанов не зависит ни от температуры и вязкости применяемого масла, ни от режима эксплуатации молота (полная или частичная энергия удара), ни от скорости перемещения ударной массы, ни от других условий. Таким образом, эффект "короткого замыкания" имеет минимальные значения, не влияющие на работу гидромолота, вследствие чего удалось значительно увеличить такие важные показатели работы гидромолота, как его надежность, быстродействие и максимальная энергия удара. Наличие в штоковой полости фальштока, жестко соединенного с поршнем, исключает осевые колебания штока, поршня и фальштока в гидроцилиндре, предотвращая таким образом ускоренный износ уплотнений в верхнем и нижним отверстиях гидроцилиндра и ускоренный износ уплотняющих колец поршня, что также повышает КПД гидромолота.

Гидромолот, изготовленный по заявляемым техническим решениям, имеет существенные преимущества перед известными по своим техническим характеристикам.

В таблице 1 приведены сравнения указанных показателей для ряда гидромолотов.

Таким образом, из таблицы видно, что такие важные показатели, как частота и энергия удара, на предлагаемом молоте существенно выше, чем на приведенных аналогах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ | 1996 |

|

RU2109105C1 |

| ГИДРОДВИГАТЕЛЬ СВАЕБОЙНОГО МОЛОТА | 2016 |

|

RU2614829C1 |

| Гидромолот | 1983 |

|

SU1165743A1 |

| Гидромолот | 1978 |

|

SU767283A1 |

| Гидромолот | 1979 |

|

SU927902A1 |

| Гидромолот | 1978 |

|

SU802457A1 |

| Гидромолот | 1987 |

|

SU1439177A2 |

| Гидромолот | 1981 |

|

SU1025798A1 |

| Свайный гидромолот | 1986 |

|

SU1411378A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2007 |

|

RU2354828C2 |

Группа изобретений относиться к области строительства, а именно к устройствам, используемым для забивки в грунты свай, шпунта, труб и других строительных элементов. Гидромолот содержит верхний и нижний корпуса, направляющие, закрепленные в верхнем и нижнем корпусах, наголовник, закрепленный в нижнем корпусе, гидродвигатель, включающий напорный клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, сливной клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, гидроцилиндр, закрепленный на верхнем корпусе и выполненный содержащим поршень, шток, соединенный с поршнем, штоковую полость, постоянно соединенную с напорной магистралью, и поршневую полость, выполненную подключающейся либо через напорный клапан к напорной магистрали, либо через сливной клапан к сливной магистрали, ударную массу, выполненную передвигающейся вверх вниз по направляющим и соединенную со штоком, узел управления, золотник, выполненный соединенным с узлом управления и напорным и сливным клапанами. Гидромолот снабжен фальштоком, расположенным в поршневой полости гидроцилиндра и соединенным с поршнем. В гидродвигателе сливной клапан выполнен дополнительно содержащим пружину, расположенную между корпусом клапана и управляющим поршнем. Обеспечивается исключение эффекта «короткого замыкания» при переключения давления между напорной и сливной магистралями при работе гидромолота с частотой от 120 до 240 ударов в минуту, достигается повышение быстродействия, надежность и стабильность работы и, как следствие, повышенным КПД гидромолота. 2 н. и 6 з.п. ф-лы, 1 ил, 1 табл.

1. Гидродвигатель, включающий напорный клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, сливной клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, гидроцилиндр, выполненный содержащим штоковую полость, постоянно соединенную с напорной магистралью, и поршневую полость, выполненную подключающейся либо через напорный клапан к напорной магистрали, либо через сливной клапан к сливной магистрали, узел управления, золотник, выполненный соединенным с узлом управления, напорным и сливным клапанами, отличающийся тем, что сливной клапан выполнен дополнительно содержащим пружину, расположенную между корпусом клапана и управляющим поршнем.

2. Гидродвигатель по п.1, отличающийся тем, что гидроцилиндр содержит поршень, шток, которые образуют в гидроцилиндре штоковую полость, обращенную в сторону ударной массы, и поршневую полость, расположенную в противоположную сторону.

3. Гидродвагатель по п.1, отличающийся тем, что золотник выполнен электрически соединенным с узлом управления и вырабатывающим переключающие сигналы на напорный и сливной клапаны.

4. Гидромолот, содержащий верхний и нижний корпуса, направляющие, закрепленные в верхнем и нижнем корпусах, наголовник, закрепленный в нижнем корпусе, гидродвигатель, включающий напорный клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, сливной клапан, содержащий корпус, седло, разделительный клапан, выполненный с отверстием, сообщающим между собой полости со стороны переднего и заднего его торцов, управляющие поршни, гидроцилиндр, закрепленный на верхнем корпусе и выполненный содержащим поршень, шток, соединенный с поршнем, штоковую полость, постоянно соединенную с напорной магистралью, и поршневую полость, выполненную подключающейся либо через напорный клапан к напорной магистрали, либо через сливной клапан к сливной магистрали, ударную массу, выполненную передвигающейся вверх вниз по направляющим и соединенную со штоком, узел управления, золотник, выполненный соединенным с узлом управления и напорным и сливным клапанами, отличающийся тем, что он дополнительно снабжен фальштоком, расположенным в поршневой полости гидроцилиндра и соединенным с поршнем, а в гидродвигателе сливной клапан выполнен дополнительно содержащим пружину.

5. Гидромолот по п.4, отличающийся тем, что верхний и нижний корпуса гидромолота выполнены соединенными с направляющими, а нижний корпус с закрепленным в нем наголовником.

6. Гидромолот по п.4, отличающийся тем, что ударная масса выполнена перемещающейся по направляющим вверх или вниз.

7. Гидромолот по п.4, отличающийся тем, что золотник выполнен электрически соединенным с узлом управления и вырабатывающим переключающие сигналы на напорный и сливной клапаны.

8. Гидромолот по п.4, отличающийся тем, что гидроцилиндр содержит поршень, шток, которые образуют в гидроцилиндре штоковую полость, обращенную в сторону ударной массы, и поршневую полость, расположенную в противоположную сторону.

| ГИДРОМОЛОТ | 1996 |

|

RU2109105C1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1060500A1 |

| Система управления гидравлического штамповочного молота | 1975 |

|

SU546419A1 |

| Гидропривод бульдозера | 1983 |

|

SU1105579A1 |

| Регулятор давления | 1947 |

|

SU74401A1 |

| Система управления гидропневматическим молотом | 1987 |

|

SU1532174A1 |

| Гидромолот | 1988 |

|

SU1565962A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ГИДРАВЛИЧЕСКОЙ УДАРНОЙ МАШИНЫ | 2004 |

|

RU2260121C1 |

| JP 56135628 A, 23.10.1981 | |||

| JP 59080820 A, 10.05.1984 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2015-06-10—Публикация

2013-11-08—Подача