Изобретение относится к квантовой электронике и может быть использовано при разработке и производстве волноводных СО2-лазеров, возбуждаемых высокочастотным полем и имеющих складной двухканальный резонатор.

Известен волноводный СО2-лазер с ВЧ-возбуждением, содержащий разрядный канал, ограниченный двумя ВЧ-электродами, выполненными в виде тонких металлических пластин, и двумя диэлектрическими блоками (см. пат. США №4757512, кл. H 01 S 3/22, опубл. 1988 г.).

В известной конструкции для увеличения мощности излучения лазера используется катализатор на основе окиси или оксида серебра. Катализатор наносится в виде микроскопических точек (островков) на внутренние поверхности диэлектрических блоков, которые обращены к разряду. Микроскопические точки катализатора должны быть изолированы друг от друга на поверхности диэлектрических блоков.

Недостатком известной конструкции является то, что при таком нанесении катализатора на основе серебра эффективность его не высока, т.е. суммарная площадь изолированных микроскопических точек серебра, расположенных на диэлектрическом блоке значительно ниже площади поверхности блока, контактирующего с плазмой газового разряда. А эффективность работы катализатора на основе серебра в отпаянных СО2-лазерах зависит от площади его соприкосновения с плазмой газового разряда.

С другой стороны, увеличение площади катализатора, т.е. числа микроскопических точек серебра на изолирующих стенках диэлектрических блоков приводит к тому, что увеличивается проводимость диэлектрических стенок или другими словами: большое количество силовых линий замыкается через поверхность изолирующих стенок, т.е. происходит шунтирование ВЧ энергии. В этом случае необходимо увеличивать ВЧ напряжение для поддержания плазмы газового разряда и надежного поджига. При этом снижается КПД лазера. Таким образом незначительный эффект повышения мощности излучения лазера от применения катализатора приводит к падению КПД лазера.

Известен волноводный СО2-лазер с ВЧ-возбуждением, содержащий разрядный канал, ограниченный двумя ВЧ-электродами, выполненными в виде тонких металлических пластин, и двумя диэлектрическими блоками (см. пат. США №4756000, кл. H 01 S 3/22, опубл. 1988 г.).

В известной конструкции для увеличения мощности излучения лазера используется катализатор - золото. Катализатор наносится в виде микроскопических точек (островков) на внутренние поверхности диэлектрических блоков, которые обращены к разряду. Микроскопические точки катализатора (золото) должны быть изолированы друг от друга на поверхности диэлектрических блоков.

Недостатком известной конструкции является то, что при таком нанесении золотого катализатора эффективность его не высока, т.к. суммарная площадь изолированных микроскопических точек золота, расположенных на диэлектрическом блоке, значительно ниже площади поверхности блока, контактирующего с плазмой газового разряда. А эффективность работы золотого катализатора в отпаянных СО2-лазерах зависит от площади его соприкосновения с плазмой газового разряда.

С другой стороны увеличение площади катализатора, т.е. числа микроскопических точек золота на изолирующих стенках диэлектрических блоков приводит к тому, что увеличивается проводимость диэлектрических стенок, или другими словами: большое количество силовых линий замыкается через поверхность изолирующих стенок, т.е. происходит шунтирование ВЧ энергии. В этом случае необходимо увеличивать ВЧ напряжение для поддержания плазмы газового разряда и надежного поджига. При этом снижается КПД лазера. Таким образом незначительный эффект повышения мощности излучения лазера от применения катализатора компенсируется снижением КПД лазера.

Известна конструкция волноводного СО2-лазера с ВЧ-возбуждением, содержащая два крайних и один центральный ВЧ электроды, два разрядных канала, каждый из которых ограничен с двух противоположных сторон крайним и центральным электродом, а с двух других сторон - диэлектричскими пластинами, расположенными между крайними электродами (см. пат. РФ №1572369, кл. H 01 S 3/097, опубл. 1994 г. - прототип).

В плазме газового разряда СО2-лазера в результате диссоциации молекул СО2 образуются различные активные формы кислорода (атомарные, молекулярные).

Часть этих активных форм кислорода восстанавливаются при ударах о стенки разрядных каналов, другая часть уходит на стенки ВЧ-электродов, где связывается химически с материалами стенок, образуя устойчивые окислы, в результате ухода кислорода количество молекул СО2 газа снижается и мощность излучения лазера уменьшается.

Процесс ухода кислорода и, соответственно, наращивание окисной пленки идет постоянно и приводит к деградации поверхности электродов, связанной с неравномерным проникновением внутрь металла очагов коррозии, разветвляя при этом поверхность электродов, находящуюся под слоем окислов. Известно также, что высокочастотные токи, в том числе и в СО2-лазерах с ВЧ-возбуждением, распространяются в поверхностном слое ВЧ электрода и "охватывают" всю геометрическую поверхность электрода. Таким образом, с ухудшением (деградацией) поверхности электродов возрастает сопротивление прохождению поверхностным ВЧ токам. Это приводит к дополнительным потерям ВЧ энергии и, соответственно, к повышению температуры, в первую очередь центрального электрода, имеющего значительно меньшую площадь поверхности по сравнению с крайними электродами и, как следствие, снижение вкачиваемой в разряд ВЧ мощности, ухудшению эффективности охлаждения разрядных каналов, т.е. к снижению мощности излучения.

Повышение температуры центрального электрода, в силу потерь ВЧ энергии при постоянном присутствии кислорода, может ускорить процесс окисления контакта центрального электрода в точке подвода ВЧ энергии. Это приведет к дополнительным потерям ВЧ энергии в зоне контакта, его локальному разогреву и, как следствие, к снижению надежности работы лазера из-за плохого (нерегулярного) поджига разряда в каналах.

Как отмечалось выше, снижение мощности в СО2-лазерах обусловлено необратимым уходом кислорода из газовой смеси в результате его химического взаимодействия в основном с металлическими электродами, что приводит к окислению поверхности электродов.

Другим фактором снижения мощности излучения СО2-лазера является уход молекул СО, образовавшихся в результате диссоциации молекул СО2. Этот необратимый уход СО молекул связан с образованием на поверхности металлических электродов химических соединений (карбонитов). Результат этих двух процессов - уменьшение концентрации молекул СО2 и, соответственно, снижение мощности излучения и надежности работы лазера.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании волноводного СО2-лазера с ВЧ-возбуждением, имеющего повышенную мощность излучения и надежность работы.

Технический результат будет получен за счет эффективного восстановления молекул СО2 газа и охлаждения разрядных каналов, а также уменьшения потерь ВЧ энергии.

Указанный технический результат при осуществлении изобретения достигается тем, что в волноводном СО2-лазере с ВЧ-возбуждением, содержащем два разрядных канала, каждый из которых ограничен с двух сторон крайними и центральным электродами, а с двух других сторон - диэлектрическими пластинами, расположенными между крайними электродами, вся поверхность центрального ВЧ-электрода покрыта пленкой из золота толщиной 3-8 мкм, а два крайних электрода изготовлены из сплава на основе Аl и на их рабочие поверхности нанесена защитная пленка, например из Аl2О3.

Покрытие золотом всей поверхности центрального ВЧ-электрода:

позволит использовать его как катализатор для эффективного восстановления молекул СО2 газа;

сплошное золотое покрытие имеет малое удельное электрическое сопротивление, что способствует малым потерям ВЧ энергии;

покрытие снижает тепловое контактное сопротивление между центральным электродом и диэлектрическими пластинами;

золотое покрытие обеспечивает надежный контакт ВЧ тракта с центральным электродом и обладает устойчивым антикоррозионным свойством.

Нанесение защитной пленки на рабочие поверхности крайних электродов, выполненных из сплавов на основе Аl, будет препятствовать уходу кислорода из плазмы газового разряда. Все это позволит повысить мощность излучения и надежность работы лазера.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку не выявлены технические решения, в которых была бы повышена мощность и надежность работы лазера за счет эффективного восстановления молекул СО2 газа, охлаждения разрядных каналов и уменьшения потерь ВЧ-энергий при использовании золотой пленки, покрывающей сплошным слоем всю поверхность центрального ВЧ электрода, включая места контактов ВЧ-вводов и нанесении защитной пленки на рабочие поверхности крайних электродов из сплава на основе Аl.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Изобретение поясняется чертежами.

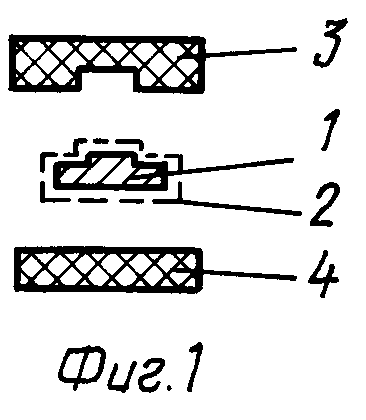

На фиг.1 изображены центральный электрод и диэлектрические пластины.

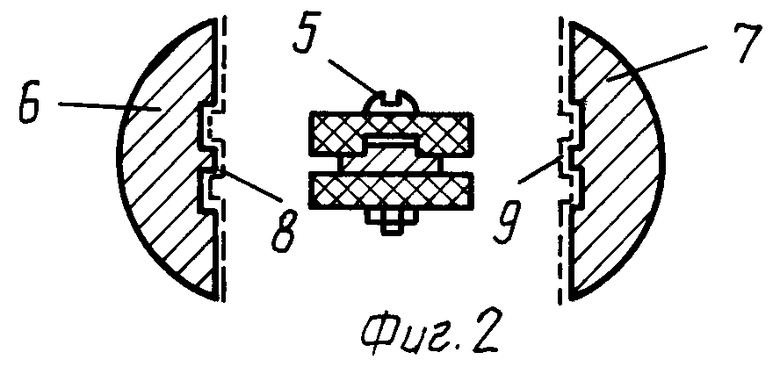

На фиг.2 изображен центральный электрод в сборе с диэлектрическими пластинами и два крайних электрода.

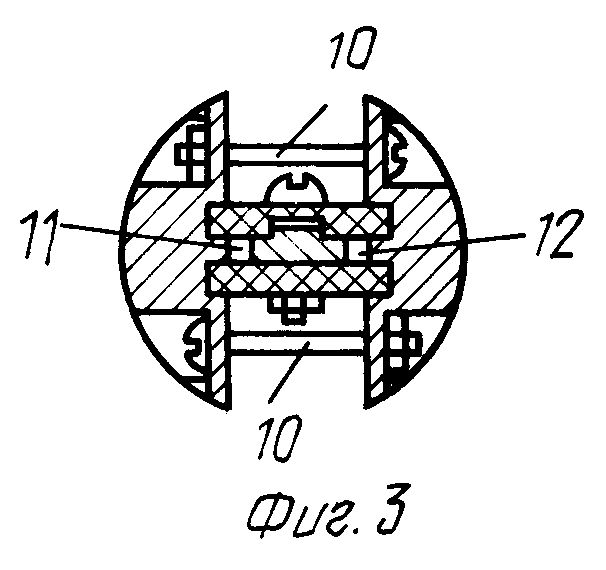

На фиг.3 изображена разрядная структура в сборе.

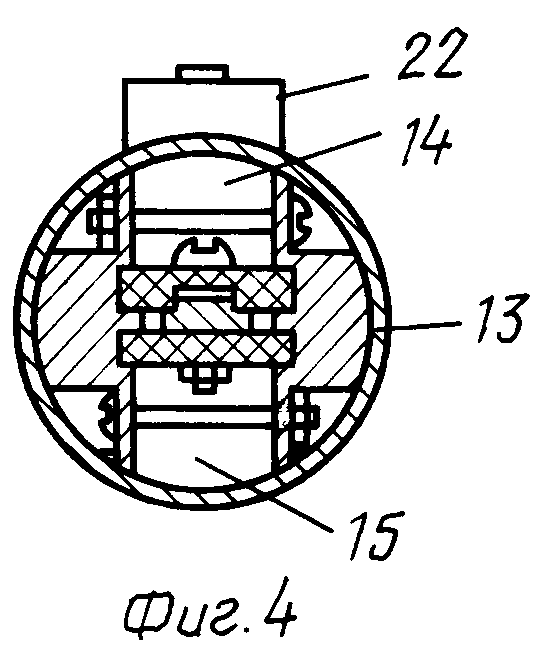

На фиг.4 изображена разрядная структура, размещенная в несущей резонатора.

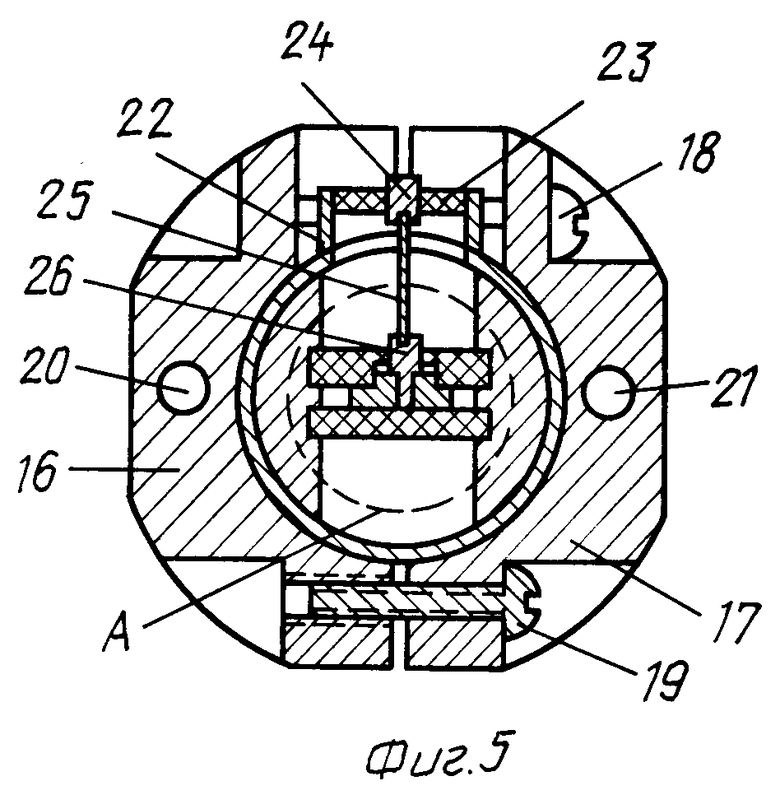

На фиг.5 показан поперечный разрез лазера и ВЧ-ввода.

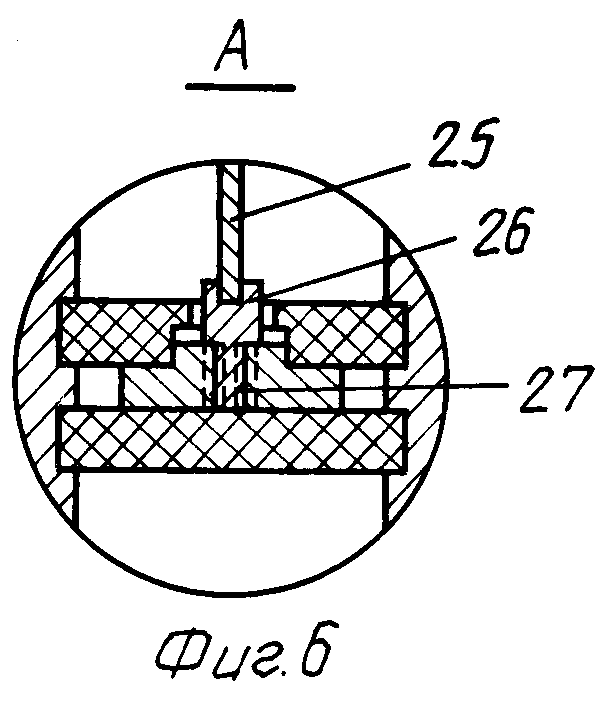

На фиг.6 в увеличенном виде изображено место подвода ВЧ энергии к центральному электроду.

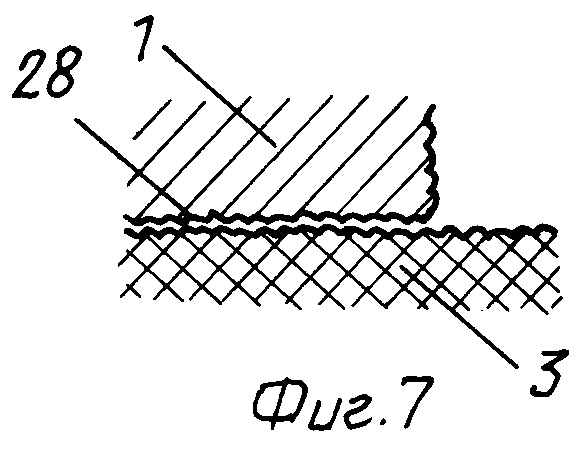

На фиг.7 в увеличенном виде изображена часть микроструктуры центрального электрода и диэлектрической пластины.

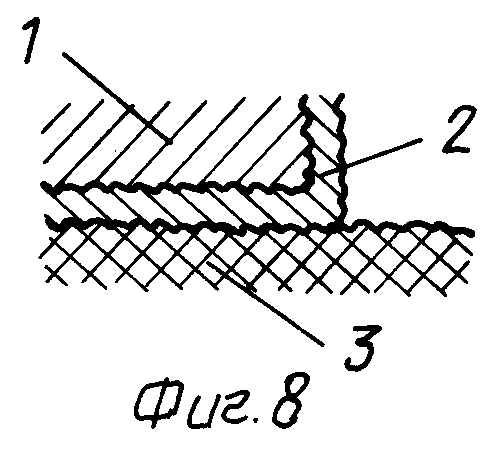

На фиг.8 в увеличенном виде изображена микроструктура центрального электрода, покрытого золотом, и диэлектрической пластины.

Центральный электрод 1, покрытый пленкой золота 2 по всей поверхности (фиг.1), расположен между диэлектрическими пластинами 3, 4. Диэлектрические пластины 3, 4 и центральный электрод 1 стянуты между собой винтами 5, образуя пакет (фиг.2). Крайние электроды 6, 7 с нанесенными на их рабочие поверхности защитными пленками 8, 9 (фиг.2) расположены с двух сторон пакета (фиг.3) и стянуты винтами 10. Образованная таким образом разрядная структура имеет два волноводных канала 11, 12. Несущая резонатора 13 (фиг.4), в которой размещена структура, является оболочкой с запасом рабочего газа. Запас рабочего газа сосредоточен в полостях 14, 15. Радиаторы охлаждения лазера 16, 17 расположены на несущей резонатора (фиг.3) и стянуты между собой винтами 18, 19. Каналы 20, 21 служат для жидкостного охлаждения лазера. Цилиндрический ВЧ-ввод на несущей резонатора предназначен для ввода ВЧ энергии в лазер и состоит из отвода 22 (фиг.4 и 5) и изолирующей шайбы 23 (фиг.5). ВЧ-тракт состоит из втулки 24 медной проволоки 25 и винта 26 (фиг.5 и 6), спаянных между собой твердым припоем. Втулка 24 герметично впаяна в шайбу 23. Провод, по которому в лазер поступает ВЧ энергия, подпаивается мягким припоем к втулке 24. Контакт ВЧ-тракта и центрального электрода осуществляется с помощью винтового соединения (фиг.6), для чего в центральном электроде выполнено резьбовое отверстие 27, куда вкручен винт 29 ИК тракта. На фиг.7 показаны в увеличенном виде сопрягающие поверхности центрального электрода 1, выполненного из ковара 29 НК, и диэлектрической пластины 3, выполненной из алюмооксидной керамики АИ-1. Контакт между двумя твердыми телами - коваром и керамикой - имеет дискретный характер, т.е. имеются небольшие полости 28, заполненные рабочим газом. На фиг.7 показаны в увеличенном виде сопрягающие поверхности центрального электрода 1, выполненного из ковара и покрытого пластичной пленкой из золота 2, и керамической пластины (АИ-1) 3.

Лазер работает следующим образом.

При подаче ВЧ-напряжения на электрод 1 в разрядных каналах 11, 12 возникает поперечный газовый разряд. При длительной работе лазера в отпаянном режиме происходит деградация газовой смеси, за счет диссоциации молекул СО2 на СО и О2, в результате чего концентрация СО2 в газовой смеси без золотого катализатора будет постоянно снижаться. Однако наличие золотого покрытия 2 на ВЧ-электроде 1 служит эффективным катализатором в реакции восстановления СО до СО2 и способствует снижению степени разложения СО2.

Покрытие центрального электрода золотом позволяет расположить катализатор (золото) непосредственно и одновременно в двух разрядных каналах.

Молекулы СО моноатомным слоем осаждаются на золотом покрытии, а активные формы кислорода взаимодействуют с СО слоем, восстанавливая молекулы СО2, при этом золото выступает как катализатор этих взаимодействий, отбирая у взаимодействующих молекул избытки энергии.

Поскольку температура центрального электрода "конструктивно" выше температуры крайних электродов, а реакции восстановления молекул СО2 на поверхности золотого катализатора - экзотермические, то и эффективность работы катализатора, расположенного на поверхности центрального электрода намного выше, чем если бы золотой катализатор был бы расположен на хорошо охлаждаемых крайних электродах, назначение которых передать через тонкостенную трубу (толщина стенки 0,8 мм) на радиаторы охлаждения лазера 16, 17 (фиг.5) тепловую энергию, выделяемую на стенках разрядных каналов с минимальным перепадом температуры. Поэтому крайние электроды выполнены из теплопроводящего Аl сплава, а его рабочая поверхность покрыта защитной пленкой, например, из Аl2O3, препятствующей уходу активных форм кислорода из разряда. Эту пленку можно выполнить несколькими способами. Первый - выдержкой в течение 3 часов крайних электродов из Аl-сплавов в атмосфере кислорода при температуре 320°С. В результате образуется устойчивая окисная пленка на всей поверхности, включая рабочие поверхности алюминиевого электрода. Второй - на рабочую поверхность крайних электродов напыляется в вакууме пленка Аl2O3 толщиной в пределах 0,3-2 мкм. Возможно выполнение первого, а затем второго способа образования защитной пленки.

Таким образом, покрытие центрального ВЧ-электрода пленкой из золота и изготовление крайних электродов на основе А1-сплава и нанесение на их рабочие поверхности защитной пленки позволит стабилизировать состав газовой смеси и повысить мощность излучения за счет эффективного восстановления молекул СО2 газа.

Второй положительный эффект от покрытия всей поверхности центрального электрода золотом заключается в следующем.

Боковые поверхности центрального электрода и контактирующие с ними поверхности диэлектрических (керамических) пластин, как бы тщательно не обрабатывались, имеют микронеровности (фиг.7). Поэтому контакт между твердыми телами имеет дискретный характер. Это означает, что между сопрягающими поверхностями имеются небольшие полости, заполненные рабочим газом 28 (фиг.7).

Механизм действия золотого покрытия 2 (фиг.8) сродни действию мягкой уплотняющей прокладки. Действительно диэлектрические пластины 3, 4 и центральный электрод 1 сжимаются в протяженных специальных тисках, затем стягиваются винтами 5, равномерно размещенными по всей длине пакета (фиг.2), после чего тиски снимаются. В результате, в связи с меньшей твердостью золотого покрытия, происходит деформация поверхностного слоя золотого покрытия, т.е. микровыступы керамической пластины внедряются в пластичный слой золотого покрытия центрального электрода, и толщина газовой прослойки уменьшается. Это снижает термическое сопротивление контактирующих поверхностей центрального электрода и диэлектрических пластин и улучшает эффективность охлаждения центрального электрода и, соответственно, обоих разрядных каналов, что положительно скажется на увеличении мощности излучения лазера.

Третьим положительным эффектом покрытия по всей поверхности центрального электрода пленкой золота является следующее.

Известно, что постоянный ток равномерно распределяется по всей площади поперечного сечения ВЧ-электрода. В нашем случае, переменный ток особенно высокой частоты, распределяется по поперечному сечению центрального ВЧ электрода неравномерно. Плотность тока имеет наибольшее значение на поверхности центрального ВЧ-электрода и наименьшее на его оси. Причем, чем выше частота, тем меньше поверхностный слой, по которому проходит ВЧ-ток (меньше глубина проникновения тока в электрод).

При частотах возбуждения лазера, например 80 мГц, ВЧ-ток проходит лишь по тонкому слою электрода и охватывает всю геометрическую поверхность электрода. При этом толщина поверхностного слоя составляет несколько микрон.

Таким образом, при токе высокой частоты внутренняя поверхность поперечного сечения не используется, т.е. "полезное" сечение центрального ВЧ-электрода уменьшается и активное сопротивление электрода резко возрастает. Например, сопротивление электрода из ковара сечением 8,4×2,8 мм на частоте 100 мГц возрастает приблизительно в 100 раз по сравнению с режимом постоянного тока.

Вследствие увеличения активного сопротивления центрального электрода резко возрастают потери ВЧ энергии. Для уменьшения их следует увеличивать поверхность центрального ВЧ электрода, что конструктивно невозможно, либо уменьшать его удельное сопротивление.

В предлагаемом изобретении в качестве материала центрального электрода используется ковар-конструкционный сплав, хорошо обрабатывающийся и, что существенно, имеющий почти одинаковый коэффициент линейного расширения с диэлектрическими пластинами. Кроме того, в отличие от Аl и Аl-сплавов, ковар имеет хорошее соединение (адгезию) с пленкой золота.

Покрытие всей поверхности центрального электрода пленкой золота позволит снизить потери ВЧ энергии, т.к. в этом случае ВЧ токи будут распространяться по пленке золота, имеющей малое удельное сопротивление по сравнению с коваром.

Снижение потерь ВЧ энергии снизит "паразитный" разогрев центрального электрода, что позволит увеличить выходную мощность лазера за счет лучшего охлаждения каналов и повысить КПД лазера.

Крайние электроды, выполненные из Аl-сплава, имеют большое поперечное сечение, т.е. большую площадь поверхностного слоя, по которому протекают ВЧ токи, и при низком удельном сопротивлении алюминия потери ВЧ энергии минимальны.

Еще одним положительным фактором покрытия всей поверхности центрального электрода пленкой золота является ее антикоррозийные свойства в газовой среде СО2-лазера, содержащей активные формы кислорода. Это выражается в том, что наличие пленки золота препятствует наращиванию окисной пленки на теплонагруженном центральном электроде, которая (окисная пленка) увеличивает тепловое сопротивление между диэлектрическими пластинами и центральным электродом, ухудшая тем самым эффективность охлаждения центрального электрода.

В предлагаемом изобретении предусмотрено покрытие пленкой золота не только всей наружной поверхности центрального электрода, но и резьбового отверстия 27 (фиг.6). В этом случае обеспечивается надежный контакт в месте подвода ВЧ энергии между винтом 26, являющимся частью ВЧ-тракта, и центральным электродом. Т.е. обеспечивается надежный поджиг разряда в каналах в течение всего времени эксплуатации лазера.

Исходя из выше перечисленных предпосылок, центральный ВЧ-электрод покрывается пленкой золота толщиной 3-8 мкм. Нижний предел 3 мкм обусловлен необходимостью каталитических свойств пленки и глубиной проникновения поверхностных ВЧ токов. Верхний предел - 8 мкм - определяется разумным использованием золота как драгоценного металла.

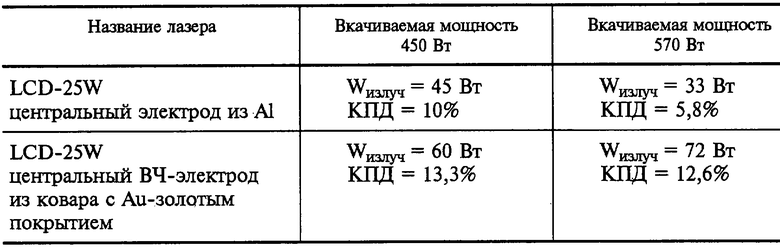

На базе серийно выпускаемых СО2-лазеров с ВЧ-возбуждением LCD-25W были изготовлены опытные образцы лазеров, отличие которых от LCD-25W заключались в замене центрального электрода, выполненного из Аl-сплава на центральный электрод из ковара и покрытого по всей поверхности пленкой золота толщиной 3-8 мкм. Результаты сравнения приведены в таблице.

При вкачиваемой мощности в разрядные каналы 450 Вт, мощность излучения у LCD-25W (Au) возросла на 33%. Дальнейшее увеличение вкачиваемой мощности до 570 Вт позволило увеличить выходную мощность LCD-25W (Au) до 72 Вт.

Таким образом, вышеприведенные сведения показывают, что заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| CO ЛАЗЕР С ПОПЕРЕЧНЫМ ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2244369C2 |

| ГАЗОВЫЙ ЛАЗЕР С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 2006 |

|

RU2329578C1 |

| ВОЛНОВОДНЫЙ CO ЛАЗЕР С ВЧ-ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2244367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНОГО ДВУХКАНАЛЬНОГО ГАЗОВОГО ЛАЗЕРА С ВЧ-ВОЗБУЖДЕНИЕМ | 2003 |

|

RU2239263C1 |

| ВОЛНОВОДНЫЙ CO*002-ЛАЗЕР С ПОПЕРЕЧНЫМ ВЧ-ВОЗБУЖДЕНИЕМ | 1994 |

|

RU2073950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ CO ЛАЗЕРА С ПОПЕРЕЧНЫМ ВОЗБУЖДЕНИЕМ | 2006 |

|

RU2316092C1 |

| ВОЛНОВОДНЫЙ ДВУХКАНАЛЬНЫЙ CO-ЛАЗЕР С ВЧ ВОЗБУЖДЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2392710C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2141709C1 |

| ГАЗОВЫЙ ЛАЗЕР С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 1988 |

|

SU1572369A1 |

| ГАЗОВЫЙ ЛАЗЕР | 1999 |

|

RU2165119C1 |

Изобретение относится к квантовой электронике и может быть использовано при разработке и производстве волноводных СО2-лазеров, возбуждаемых высокочастотным полем и имеющих складной двухканальный резонатор. Волноводный CO2-лазер с ВЧ-возбуждением содержит два разрядных канала, каждый из которых ограничен с двух сторон крайними и центральным электродами, а с двух других сторон - диэлектрическими пластинами, расположенными между крайними электродами. Вся поверхность центрального ВЧ-электрода покрыта пленкой из золота толщиной 3-8 мкм. Два крайних электрода изготовлены из сплава на основе Al, на их рабочие поверхности нанесена защитная пленка, например из Al2О3. Обеспечено повышение мощности и надежности работы за счет эффективного восстановления молекул CO2 газа и охлаждения - разрядных каналов и уменьшения потерь ВЧ энергии. 8 ил., 1 табл.

Волноводный СО2 лазер с ВЧ возбуждением, содержащий два разрядных канала, каждый из которых ограничен с двух противоположных сторон крайним и центральным ВЧ-электродами, а с двух других сторон диэлектрическими пластинами, расположенными между крайними электродами, отличающийся тем, что вся поверхность центрального ВЧ-электрода покрыта пленкой из золота толщиной 3-8 мкм, а два крайних электрода изготовлены из сплава на основе Аl, рабочая поверхность которых покрыта защитной пленкой, например, из Al2O3.

| ГАЗОВЫЙ ЛАЗЕР С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 1988 |

|

SU1572369A1 |

| US 4756000 A, 05.07.1988 | |||

| US 4189656 A, 19.02.1980 | |||

| ГАЗОВЫЙ ЛАЗЕР | 1999 |

|

RU2165119C1 |

Авторы

Даты

2004-10-10—Публикация

2003-03-24—Подача