Изобретение относится к области соединения изделий из стекла или стеклокерамики с изделиями из другого неорганического материала и может применяться для герметичного соединения изделия из ситалла с металлической, а именно алюминиевой, деталью и более конкретно может использоваться для герметичного соединения ситаллового моноблока кольцевого лазерного гироскопа (КЛГ) с алюминиевыми электродами.

Типичный КЛГ состоит из стеклокерамического (ситаллового) моноблока с выполненными в нем каналами, заполненными активной средой для возбуждения лазерной генерации. В моноблок вмонтированы электроды (обычно алюминиевые), сообщающиеся с активной средой. Как правило, электродов бывает три, один из которых служит катодом, а остальные - анодами.

Для обеспечения работы КЛГ и получения при этом достаточно длительного срока службы и ресурса соединение электродов с моноблоком должно обладать:

- высокой герметичностью, предотвращающей утечку рабочего газа из внутреннего объема моноблока и исключающей попадание туда посторонних газов;

- высокой прочностью при механических воздействиях (удары и вибрация);

- стойкостью к разрушению в широком температурном диапазоне, при котором производится обезгаживание КЛГ в процессе его изготовления и эксплуатации;

- минимальными остаточными напряжениями на моноблоке, что особенно важно для создания точных малогабаритных КЛГ.

Известен способ присоединения металлических электродов к корпусу из ситалла [1], при котором для компенсации остаточных напряжений кромки свариваемой металлической детали сдавливаются в процессе закрытой прошивки.

Недостатком известного способа является малая прочность полученного соединения.

Известен также способ анодного соединения электрода с блоком КЛГ [2], заключающийся в установке электрода на моноблок, помещении пластичного металлического уплотняющего материала (индия) между электродом и моноблоком, подаче определенного электрического напряжения между электродом и моноблоком при определенной окружающей температуре и на определенное время при одновременном приложении к уплотняющему материалу сжимающего усилия, при этом напряжение равняется 1000 В постоянного тока, температура 102°С, а время выдержки составляет 16 часов при сжимающем усилии 316,4 кг/см2.

Известный способ не позволяет произвести оптимальное обезгаживание моноблока в процессе изготовления КЛГ. Как известно, наиболее полное удаление примесных газов (Н2О, СО, СO2, Н2 и др.) из поверхностных слоев стекла при изготовлении вакуумных приборов происходит при температуре Т=300-350°С, а температура плавления индия составляет 155°С. Таким образом, при достижении оптимальной температуры обезгаживания индиевое уплотнение неизбежно разрушится, а более низкая температура обезгаживания не обеспечивает высококачественной вакуумной обработки материала моноблока КЛГ. Другим недостатком данного способа является то, что при эксплуатации КЛГ под воздействием ионной бомбардировки атомами активной газовой среды в условиях ионизированного газового разряда возможно распыление материала индиевого уплотнения с последующим попаданием молекул индия во внутренний объем моноблока и осаждением их на поверхности зеркал и, соответственно, понижением их отражающей способности. Эти недостатки существенно снижают точность и долговечность КЛГ.

Задачами, на решение которых направлено данное изобретение, являются повышение точности и долговечности КЛГ за счет оптимизации состава активной газовой среды КЛГ, а также за счет сохранения отражающей способности зеркал КЛГ в процессе его эксплуатации.

Поставленные задачи достигаются за счет того, что в способе соединения стеклокерамики с металлической деталью, включающем установку детали на стеклокерамическом блоке, подачу электрического напряжения между стеклокерамическим блоком и деталью, согласно изобретению перед установкой детали на стеклокерамическом блоке сопрягаемую поверхность стеклокерамического блока доводят до класса шероховатости не ниже Rz 0,1 и оптической чистоты не ниже PIII, а сопрягаемую поверхность детали доводят до класса шероховатости не ниже Rz 0,4, при этом подачу электрического напряжения между стеклокерамическим блоком и деталью осуществляют в течение 25-35 мин при величине напряжения 950-1050 В постоянного тока при температуре окружающей среды 300-400°С и давлении окружающей среды от 6,0·10-7 Па до 7,0·10-7 Па.

Согласно изобретению толщину фланца сопрягаемой детали берут не более 0,55 мм.

Отличительными признаками заявленного способа являются операции предварительной подготовки сопрягаемых поверхностей блока и детали с целью доведения их до высокой степени чистоты и проведение всей операции соединения при пониженном давлении окружающей среды (6,0-7,0)·10-7 Па. При этом изменены некоторые параметры процесса соединения: напряжение, подаваемое на соединяемые блок и деталь, осталось таким же, как в прототипе, то есть 1000 В, но температура окружающей среды повысилась до 300-400°С, тогда как время проведения процесса снизилось до 25-35 мин. За счет вышеперечисленных признаков удалось добиться соединения стеклокерамического блока с металлической деталью без применения уплотняющего материала между блоком и деталью, что позволяет провести операцию обезгаживания блока при оптимальных параметрах этого процесса и, как следствие, с получением оптимальных результатов.

Кроме того, за счет исключения индиевого уплотнения зеркала КЛГ в ходе его эксплуатации не загрязняются выделяющимися молекулами индия. Все это ведет к повышению точности и долговечности КЛГ.

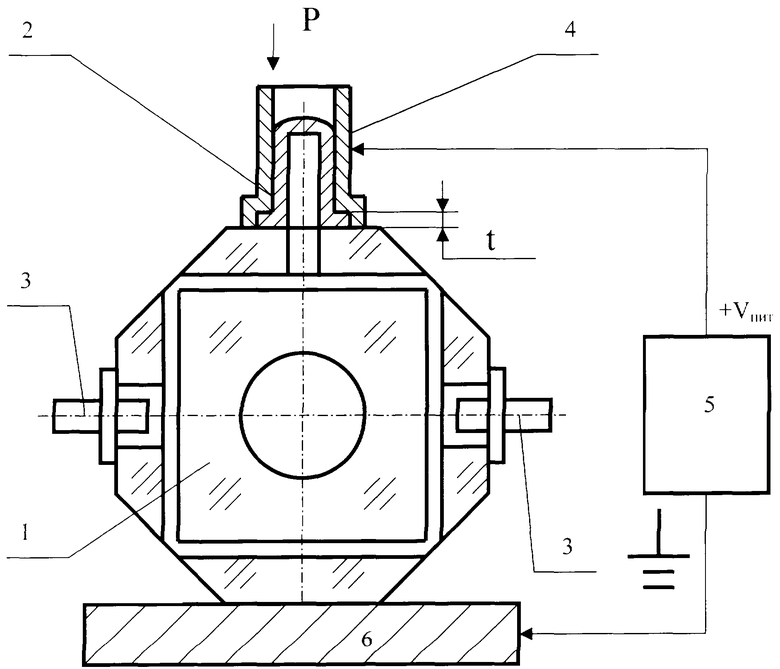

Предлагаемый способ поясняется чертежом, на котором схематично представлена стеклокерамика в виде блока, соединяемого с металлической деталью.

Реализация способа поясняется на примере соединения моноблока 1 КЛГ из ситалла с электродом 2 (катодом), изготовленным из алюминия. Кроме катода 2 КЛГ содержит еще два анода 3. Моноблок 1 установлен на основании 6. Катод 2 помещен в приспособление 4, с помощью которого катод 2 центрируется относительно отверстия в моноблоке 1, на котором он устанавливается, и одновременно прижимается к моноблоку 1 с небольшим постоянным усилием Р, необходимым для фиксации катода 2 на поверхности моноблока 1, чтобы он не мог сместиться под воздействием, например, вибрации. К приспособлению 4, а через него и к катоду 2 подключен положительный полюс + Vпит источника 5 высоковольтного напряжения, отрицательный полюс которого подключен к основанию 6, а через него к моноблоку 1.

Предлагаемый способ реализуется следующим образом.

Поверхность моноблока 1, на которой устанавливается катод 2, доводится до класса шероховатости не ниже Rz 0,1 и оптической чистоты PIII, а шероховатость прилегающей к моноблоку 1 поверхности катода 2 доводят до класса шероховатости не ниже Rz 0,4. Толщина t фланца катода 2 должна быть в пределах 0,35-0,55 мм, так как экспериментально установлено, что именно при такой толщине фланца катода 2 внутренние напряжения на поверхности моноблока 1 минимальны. Моноблок 1 устанавливают на основании 6 таким образом, чтобы поверхность, на которой устанавливают катод 2, смотрела вверх. Затем катод 2 устанавливают на поверхности моноблока 1 и с помощью приспособления 4 центрируют его относительно оси соответствующего канала, а затем с помощью того же приспособления 4 катод 2 фиксируется на поверхности моноблока 1 путем подачи на катод 2 небольшого прижимного усилия Р, необходимого для предотвращения перемещения катода 2 по поверхности моноблока 1 под воздействием вибрации и т.п. После этого моноблок 1 на основании 6 помещают в вакуумную печь, давление в которой понижают до (6,0-7,0)·10-7 Па, а температуру повышают до 300-400°С. Затем включают источник 5 высоковольтного напряжения и подают на катод 2 через приспособление 4 положительный потенциал 950-1050 В постоянного тока, моноблок 1 через основание 6 подключают к земле. Таким образом, между катодом 2 и моноблоком 1 подается напряжение постоянного тока около 1000 В. Такой режим поддерживается в течение примерно 30 мин, после чего катод 2 оказывается надежно прикрепленным к моноблоку 1.

К достоинствам соединения, полученного заявленным способом, относится:

- газонатекание Q<1·10-12 л·мм рт.ст./с;

- устойчивость в температурном диапазоне от +300°С до -150°С;

- высокая механическая прочность;

- отсутствие разного рода уплотняющих прокладок в соединении, а следовательно, исключение примесных активных химических элементов в рабочем газе КЛГ;

- малая трудоемкость и простота процесса монтажа электродов на моноблоке КЛГ;

- ремонтопригодность КЛГ: электроды снимаются методом химического травления без повреждения поверхности дорогостоящего моноблока КЛГ;

- процесс герметизации происходит в вакуумной среде, тем самым исключается негативное влияние атмосферных газов на внутренний объем моноблока, а также на окисную пленку катода КЛГ.

В условиях промышленного производства в результате использования данного изобретения был достигнут устойчивый выпуск КЛГ с увеличенным сроком службы, работающих в расширенном диапазоне температур.

Источники информации

1. Заявка на изобретение РФ №93010372, опубл. 20.04.1995 г., кл. С 03 С 27/02.

2. Патент США №6072580, выдан 06.06.2000 г., МКИ G 01 C 19/66; НКИ 356/459 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ СТЕКЛОКЕРАМИКИ С МЕТАЛЛИЧЕСКОЙ ДЕТАЛЬЮ | 2012 |

|

RU2484930C1 |

| Способ герметичного соединения стеклокерамики с металлической деталью | 2016 |

|

RU2623386C1 |

| СПОСОБ УМЕНЬШЕНИЯ МАГНИТНОГО ДРЕЙФА ЗЕЕМАНОВСКИХ ЛАЗЕРНЫХ ГИРОСКОПОВ | 2014 |

|

RU2550376C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЁЖНОСТИ КОЛЬЦЕВЫХ ЛАЗЕРНЫХ ГИРОСКОПОВ | 2016 |

|

RU2638566C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2012 |

|

RU2524470C2 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР | 1993 |

|

RU2047239C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ КАТОДНЫХ УЗЛОВ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 1997 |

|

RU2119550C1 |

| Высокоресурсная металлокерамическая рентгеновская трубка | 2019 |

|

RU2716261C1 |

Изобретение может использоваться для герметичного соединения ситаллового моноблока кольцевого лазерного гироскопа (КЛГ) с алюминиевым электродом. Технический результат - повышение точности и долговечности КЛГ. Способ включает подачу электрического напряжения между стеклокерамическим блоком и деталью. Перед установкой детали на стеклокерамическом блоке сопрягаемые поверхности блока доводят до класса шероховатости не ниже Rz 0,1 и оптической частоты не ниже PIII. Сопрягаемую поверхность детали доводят до класса шероховатости не ниже Rz 0,4. Моноблок и электрод соединяют при пониженном давлении (6,0-7,0)·10-7 Па и повышенной до 300-400°С температуре при одновременной подаче на них постоянного напряжения 950-1050 В в течение 25-35 мин. Полученное соединение обладает высокой устойчивостью в широком диапазоне температур. 1 з.п. ф-лы, 1 ил.

| US 6072580 A, 06.06.2000.SU 126728 A, 1960.SU 150741 A, 1962.SU 169220 A, 27.03.1965.SU 897724 A, 15.01.1982.SU 1331847 A1, 23.08.1987.SU 1606483 A1, 15.11.1990.RU 93010372 A, 20.04.1995.RU 2202103 C1, 10.04.2003.US 3364002 A, 16.01.1968.US 3397278 A, 13.08.1968. |

Авторы

Даты

2004-10-20—Публикация

2003-03-21—Подача