Изобретение относится к области машиностроения, в частности к комбинированным методам обработки металлов и сплавов, и может быть использовано во всех отраслях народного хозяйства, где применяются электрические методы обработки.

Известны электроэрозионно-химические способы обработки, основанные на удалении металла с поверхности заготовки одновременно путем анодного растворения и электроэрозионного разрушения. Процессы осуществляют в проточном электролите, состоящем из водного раствора неорганических солей (NaCl, NaNO3) концентрацией 200…300 г/л. Электроэрозионное разрушение происходит за счет дугового разряда при постоянном напряжении [Аронов А.И., Исакова Р.Б., Мороз И.И. Электроэрозионно-химический способ обработки // Сб. научн. тр. Электрохимическая размерная обработка металлов. Кишинев: Штиинца, 1974, с.124-131].

Недостатки: растравливание необрабатываемой поверхности, значительная концентрация солей приводит к загрязнению окружающей среды, шероховатость поверхности вне класса, т.е. Ra>50 мм.

Известен способ электроконтактноэрозионнохимической обработки в проточном электролите (15% водный раствор NaNO3) с подачей катода - инструмента к детали при его вибрации до касания с деталью при низких амплитудных напряжениях импульса тока [Бородулин В.А., Волков В.И. Особенности эрозионно-электрохимической прошивки отверстий глубиной свыше 10 мм // Тезисы докладов Всесоюзной научно-техн. конф. Комбинированные электроэрозионно-электрохимические методы размерной обработки металлов. Раздел: Технология и оборудование совмещенных электроэрозионных и электрохимических методов размерной обработки металлов. Уфа: УАИ, 1983].

Недостатки: растравливание необрабатываемой поверхности; загрязнение окружающей среды нитратами; усложнение источника питания; трудность извлечения продуктов обработки из электролита, т.к. ион NO3 - - сильный комплексообразователь; недостаточное качество обработанной поверхности.

Задача изобретения - устранение растравливания необрабатываемой поверхности, снижение загрязнений окружающей среды, повышение качества обрабатываемой поверхности путем изменения соотношения между действующими на обрабатываемую поверхность анодным растворением и эрозионным разрушением.

Задача решается тем, что в известном способе электроконтактноэрозионнохимической обработки в проточном электролите с подачей катода-инструмента при его вибрации до касания с обрабатываемой поверхностью в каждом периоде колебаний, согласно изобретению в качестве электролита используют водный раствор азотнокислого натрия концентрацией 1…5 г/л, причем амплитуду и частоту вибрации катода-инструмента, определяющих время воздействия анодного растворения и эрозионного разрушения, задают в зависимости от требуемой шероховатости обрабатываемой поверхности.

На фиг.1 представлена установка для реализации способа электроконтактноэрозионнохимической обработки.

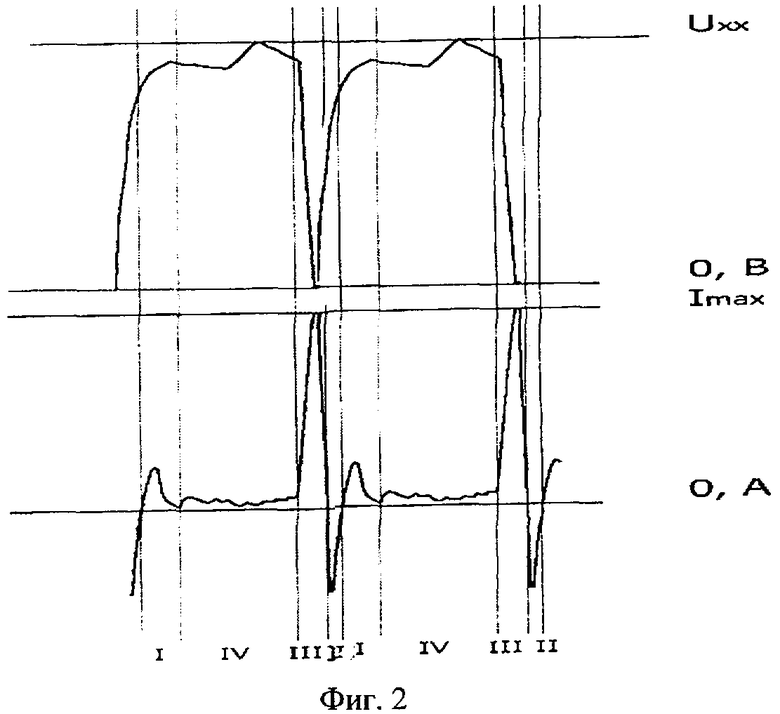

На фиг.2 представлены осциллограммы тока и напряжения электроконтактноэрозионнохимической обработки.

Установка состоит из катода-инструмента 1, выполненного в виде полой цилиндрической трубки с патрубком для подачи электролита, обрабатываемой детали 2, вибропривода 3, источника постоянного тока 4. Вибропривод 3 обеспечивает вибрацию катода-инструмента 1 с частотой f, амплитудой A и продольную подачу S; размах колебаний катода-инструмента, соответствующий максимальному межэлектродному зазору, равен 2А. Зоны возможного растравливания обрабатываемой поверхности - В.

Установка работает следующим образом: катод-инструмент 1 соединяют с виброприводом 3. Деталь 2 соединяют с положительным полюсом источника питания 4, а катод-инструмент - с отрицательным. От насоса (на чертеже не показан) подают электролит внутрь катода-инструмента 1, затем включают вибпропривод 3 и источник питания 4. Процесс обработки детали, сущность которого поясним, используя осциллограммы тока и напряжения, представленные на фиг.2, включает две составляющие - анодное растворение (электрохимическая обработка) и электроэрозионное разрушение.

Осциллограммы тока и напряжения, состоят из четырех участков. Участок I - предпробойный период - время образования стримера (канала разряда). Образование стримера происходит при сближении катода-инструмента с обрабатываемой деталью. Участок II - пробой межэлектродного зазора. Участок III - контакт электродов - ток стремительно нарастает, после разрыва контактов происходит стремительный спад тока. Участок IV - ток обусловлен ионной проводимостью электролита. Электроэрозионное разрушение происходит на участках II и III. Анодное растворение (электрохимическая обработка) осуществляется на участке IV.

При уменьшении частоты вибрации промежуток времени между контактами электродов увеличивается, следовательно, большую часть времени периода колебаний T=1/f будет занимать участок IV - анодное растворение (электрохимическая обработка), а значит, обработанная поверхность будет характеризоваться более высоким качеством по сравнению с электроэрозионным разрушением.

При уменьшении амплитуды колебаний зафиксированы осциллограммы тока и напряжения, характерные для размерной обработки дугой, т.е. длительность участков II и III - участков электроэрозионного разрушения будет преобладать, а значит, снизится качество обработанной поверхности. При этом виде обработки наблюдается повышение производительности процесса.

Пример конкретного выполнения

Обрабатывали деталь из стали ХВГ. Катод-инструмент в виде цилиндрической трубки, наружный диаметр которой равен 7,9 мм; внутренний диаметр - 5,8 мм, соединяли с вибпроприводом, обеспечивающим колебания с частотой 50 Гц и амплитудой A=0,7 мм. Среднее напряжение на электродах во время обработки 11,5 В. Средний ток - 10 А. Электролит - водный раствор азотнокислого натрия с концентрацией 3 г/л.

Шероховатость Rz поверхности, формируемой торцом катода-инструмента, можно оценить по выражению (см. Артамонов Б.А, Волков Ю.С., Дрожалова В.И. и др. Электрофизические и электрохимические методы обработки материалов. Учеб. пособие (в 2-х томах). Т. 1. Обработка материалов с применением инструмента /Под ред. А.П. Смоленцева - М.: Высшая школа, 1983, стр.25):

где k - коэффициент, зависящий от режима обработки, материала обрабатываемой детали, в общем случае k=2…50; для данного примера k=24;

Аэл - электрическая составляющая эрозионного разрушения металла, Дж;

Амех - механическая составляющая эрозионного разрушения металла, Дж;

р - показатель степени, характеризующий форму лунки, р=0,3…0,04, в данном примере р=0,3.

Электрическая составляющая эрозионного разрушения металла определяется по формуле Аэл=Ucp Icp τэр, Дж,

где Ucp - среднее напряжение во время обработки, В; Icp - среднее значение силы тока во время обработки, А; τэр - время эрозионного разрушения за один период колебаний катода-инструмента, с.

Механическая составляющая эрозионного разрушения металла определяется по выражению: Амех=mf2A2, Дж,

где m - масса катода-инструмента, кг; f - частота колебаний катода-инструмента, Гц; А - амплитуда колебаний катода-инструмента, м.

Подставив данные в приведенные формулы 1 и 2 (m=1 кг, τэр=7·10-3), получим:

Rz=24[11,5·10·7·10-3+1(0,7·10-3)2·502]0,3=22 мкм, что соответствует по ГОСТ 2789-73 параметру Ra 6,3 мкм.

Шероховатость поверхности, формируемой боковой поверхностью катода-инструмента, оценивается выражением (см. Крымов В.В. Производство лопаток газотурбинных двигателей. М.: Машиностроение - Полет-202. стр.154):

где Ra - параметр шероховатости, мкм;

k - постоянный множитель, равный 0,1 В·мкм;

Ucp - среднее напряжение на электродах во время обработки, В;

τуст - время установления стабильного значения шероховатости, в большинстве случаев τуст=8…10 с;

τан - время анодного растворения за один период колебания катода-инструмента, в данном случае τан=14 мс;

с - концентрация соли, выраженная в долях единицы, т.е. при концентрации соли 2,5 г/л или, примерно, 0,25%, с=0,0025.

После подстановки данных в зависимость 2 получим:

Ra=(11,5)-0,5·8/14·(0,25)-0,5=0,33 мкм.

Таким образом, мы получили расчетные значения параметров шероховатости обработанных поверхностей.

Замеренные значения шероховатости обработанных боковых поверхностей Ra 0,1-0,5 мкм, а торцевых поверхностей - Ra 6,3 мкм. Диаметры обработанных полостей и глубина обработки измерялись в двух взаимно перпендикулярных плоскостях: D1=7,95 мм; D2=7,96 мм; d1=5,74 мм; d2=5,74 мм; h1=5,55 мм; h2=5,55 мм. При данных значениях амплитуды и частоты вибрации катода-инструмента происходит превышение в 2 раза времени анодного растворения по отношению к эрозионному разрушению. Теоретически рассчитанные и практически полученные значения совпадают.

Экспериментальным путем установлено, что при значениях амплитуды от 0,7 мм до 0,25 мм происходит анодное растворение. При амплитудах колебаний менее 0,25 мм в межэлектродном зазоре начинается размерная обработка дугой (электроэрозионное разрушение). При увеличении амплитуды колебаний более 0,7 мм возрастает доля электроконтактной обработки (вид электроэрозионной обработки) за счет увеличения импульса тока при контакте электродов.

Пример 2.

Проведена обработка детали из стали ХВГ, частота колебаний катода-инструмента 20 Гц, период колебаний T=1/f=0,05 с, остальные параметры обработки такие же, как в примере 1. При отношении времени анодного растворения к времени эрозионного разрушения 4:1 получим τан=0,05/5·4=0,04 с, τэр=0,01 с, после подстановки данных в выражение 2 получим Ra боковой поверхности Ra=0,11 мкм. После подстановки данных в формулу 1 с учетом того, что k=10, получим Rz=10,4 мкм, что соответствует Ra 2,6 мкм. Замеренные значения шероховатости составляют для боковых поверхностей - (0,08…0,20) мкм, для торцевой - Ra(2,1…2,8) мкм.

Пример 3.

Материал детали тот же, частота колебаний катода-инструмента 80 Гц, остальные параметры обработки те же. Наблюдается равенство времени анодного растворения и эрозионного разрушения, т.е. τан=τэр=6,25·10-3 с≈0,006 с. После подстановки данных в формулу 1 с учетом того, что k=35, получим Rz=27 мкм, что соответствует Ra 7,1 мкм. Расчет шероховатости боковой поверхности по выражению 2 дает значение Ra 0,78 мкм. Измеренные значения шероховатости боковых поверхностей полученной полости Ra (0,6…1,3) мкм, торцевой - Ra (7,1…9,4) мкм.

Продукты эрозионного разрушения во всех приведенных примерах имели шарообразную форму диаметром до 25 мкм. Извлечение из электролита таких частиц не представляет никаких трудностей. Продукты электрохимической обработки оседали на дне бака с электролитом в виде мелкодисперсных частиц (шлама), которые легко утилизировать.

Растравливания необрабатываемых поверхностей «В» не обнаружено.

Опыты показали, что содержание NaNO3 менее 1 г/л приводит к ухудшению качества обрабатываемой поверхности из-за уменьшения доли электрохимической обработки. При концентрации NaNO3 более 5 г/л растет эрозионная составляющая, что приводит к ухудшению качества поверхности.

Таким образом, предлагаемый способ позволяет устранить растравливание необрабатываемых поверхностей детали и значительно снизить загрязнение сточных вод нитратами, а изменение соотношения между анодным растворением и эрозионным разрушением металла, путем изменения частоты и амплитуды вибрации катода-инструмента, обеспечивает изменение качества обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Способ размерной электрохимической обработки | 1982 |

|

SU1085728A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2405069C1 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| Способ производства холоднокатаных полос | 1988 |

|

SU1614873A1 |

Изобретение относится к комбинированным методам обработки металлов и сплавов. Способ электроконтактной и эрозионнохимической обработки металлов и сплавов в проточном электролите с подачей катода-инструмента при его вибрации до касания с обрабатываемой поверхностью в каждом периоде колебаний. В качестве электролита используют водный раствор азотнокислого натрия концентрацией 1-5 г/л, а время воздействия анодного растворения и эрозионного разрушения определяют амплитудой и частотой вибрации катода-инструмента в зависимости от требуемой шероховатости обрабатываемой поверхности. Изобретение позволяет устранить растравливание необрабатываемой поверхности, повысить качество обрабатываемой поверхности при снижении загрязнений окружающей среды. 2 ил.

Способ электроконтактной и эрозионнохимической обработки металлов и сплавов в проточном электролите с подачей катода-инструмента при его вибрации до касания с обрабатываемой поверхностью в каждом периоде колебаний, отличающийся тем, что в качестве электролита используют водный раствор азотнокислого натрия концентрацией 1-5 г/л, а время воздействия анодного растворения и эрозионного разрушения определяют амплитудой и частотой вибрации катода-инструмента в зависимости от требуемой шероховатости обрабатываемой поверхности.

| Электрод-инструмент для размерной электрохимической обработки | 1987 |

|

SU1509203A1 |

| Стержневой электрод-инструмент | 1990 |

|

SU1720821A1 |

| Электролит для электроэрозионно-химической прошивки отверстий в деталях из титановых сплавов | 1988 |

|

SU1634408A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

| JP 7185939 A, 25.07.1995. | |||

Авторы

Даты

2011-09-10—Публикация

2010-01-18—Подача