Изобретение относится к области металлургии применительно к изделиям космической техники, в частности, к термической обработке деталей из прецизионных и титановых сплавов, магнитомягких сталей, входящих в конструкцию электрических реактивных двигателей (ЭРД), и может найти применение в приборостроении и электронике.

Известна технология термической обработки деталей ЭРД, включая нитрооксидирование тонкостенных деталей из титановых сплавов в активных газовых средах (Тарасов А. Н. , ст. "Научно-технические достижения", Вып.5, 1995, ВИМИ, стр.5...7). Способ эффективен при получении высокопрочных деталей типа пусковых электродов катодных узлов.

Известен способ, включающий нитроцементацию механически обработанных деталей, последующую сборку пайкой или точечной сваркой обработанных деталей со снятием припусков по соединяемым поверхностям (Патент России N 2052537, БИ N 2, 1996).

Однако указанные способы не обеспечивают оптимальных терморадиационных характеристик поверхностей, работающих в открытом космосе.

В процессе поиска аналогов не выявлено наиболее близкого аналога (прототипа), что и заявленный способ.

При создании изобретения решалась задача повышения терморадиационных характеристик - коэффициентов поглощения солнечной радиации и степени черноты, снижения трудоемкости изготовления и обработки, упрощения процесса обработки.

Поставленная задача решена за счет того, что осуществляют механическую обработку деталей из прецизионных сплавов, титановых сплавов и магнитомягких сталей, абразивную обработку с формированием класса шероховатости Rz = 35... 150 мкм, затем осуществляют термическое оксидирование при температурах 580.. .720oC в течение 30..90 минут с последующей сборкой узла и соединением деталей узла с изолятором вакуумной пайкой при температуре 1000...1150oC с последующим отпуском ниже температуры оксидирования.

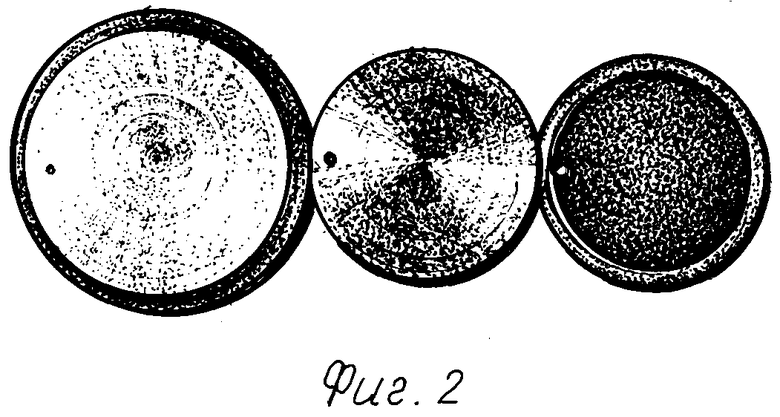

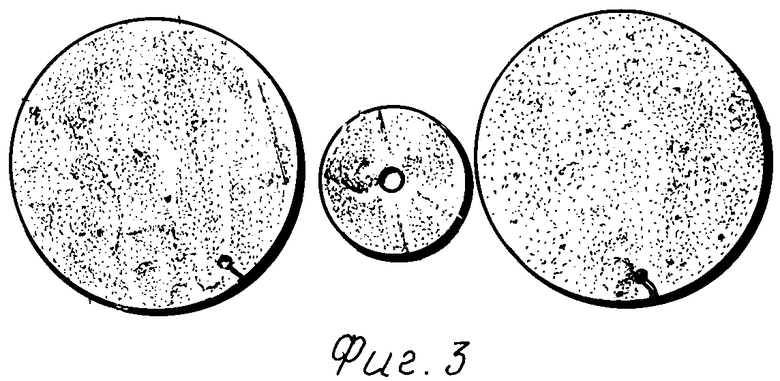

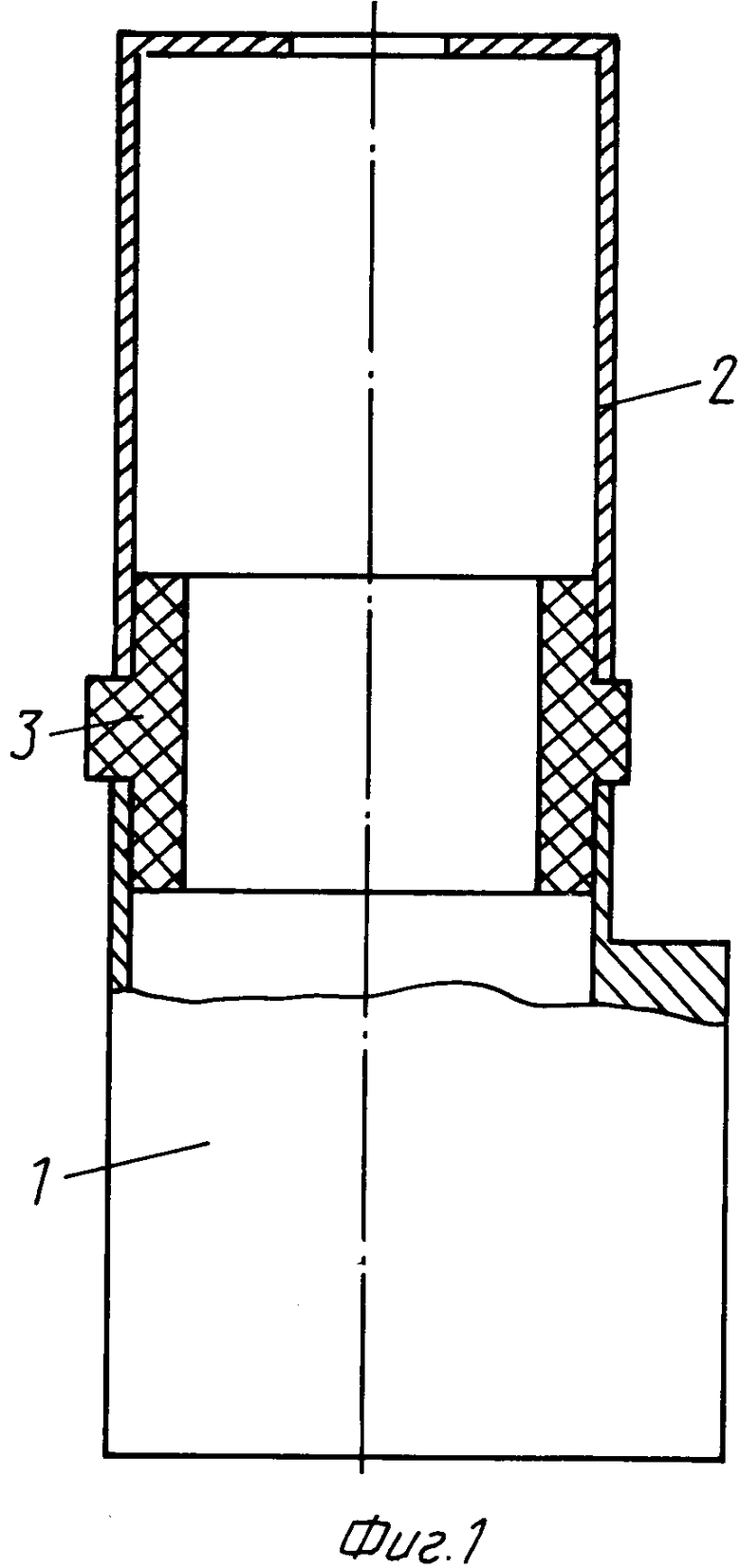

Изобретение проиллюстрировано чертежами, где на фиг.1 изображен разрез общего вида пускового электрода катодного узла, где 1 - корпус, 2 - электрод, 3 - изолятор; на фиг. 2 показан внешний вид поверхности образцов из титанового сплава ВТ 1-0, прецизионного сплава 29 НК и стали 16Х-ВИ перед абразивной обработкой; на фиг. 3 показан внешний вид поверхности образцов после абразивной обработки и термического оксидирования (для измерения As и E на фотометре ФМ-58 и терморадиометре ТРМ).

Способ изобретения осуществляется следующим образом.

Механически обработанные детали катодных узлов после фрезерования корпуса 1 и токарной обработки электрода 2 в соответствии с требованиями чертежа по размерам и классу чистоты подвергают абразивной обработке электрокорундом Al2O3 с формированием класса чистоты Rz = 35...150 мкм по наружной и внутренней поверхностям.

Последующий режим термооксидирования выбран исходя из формирования на поверхности деталей плотной неотслаивающейся оксидной пленки, стабилизирующей дополнительно оптические характеристики поверхности. Температура обработки от 580...720oC и время выдержки 30...90 мин. назначены с учетом марки сплавов и конструкции деталей.

На последующей стадии предусмотрена сборка деталей 1 и 2 с керамическим изолятором 3, вакуумная пайка деталей узла при температуре 1000...1150oC и отпуск.

При практическом осуществлении способа в производстве использованы титановый сплав ВТ 1-0, прецизионный сплав 29НК (ковар), сталь 16Х-ВИ. Опескоструивание проводили электрокорундом по ГОСТ 3647-80.

Термическую обработку - термическое оксидирование после абразивной обработки проводили в печах СНОЛ -1, 6, 2/9; СНОЛ -1, 6.2, 5.1/10M2.

Степень черноты и коэффициент поглощения солнечной радиации измеряли на приборах ФМ-58, ФИ-59, терморадиометре ТРМ.

Пример.

Корпус 1 пускового электрода из титанового сплава ВТ 1-0 после фрезерной обработки подвергали абразивной обработке с формированием поверхностей с шероховатостью Rz = 60. ..80 мкм. А затем термооксидировали при температуре 650oC в течение 60 минут.

Динамика изменения терморадиационных коэффициентов такова: после мехобработки As = 0,53; E = 0,16; после абразивной обработки As = 0,77; E = 0,56; а после термического оксидирования As = 0,87; E = 0,83.

Электроды 2 из прецизионного сплава 29НК после токарной обработки подвергали абразивной обработке с формированием поверхности с шероховатостью Rz = 50 мкм, а затем термооксидировали при температуре 580oC в течение 90 минут. Динамика изменения терморадиационных коэффициентов такова: после токарной обработки As = 0,44; E = 0,15; после абразивной обработки As = 0,68; E = 0,50; после термического оксидирования As = 0,86; E = 0,86.

В результате вакуумной пайки деталей узла с керамическим изолятором при температуре 1050oC получено оптимальное соотношение степени черноты и коэффициента поглощения солнечной радиации как для корпуса, так и для электрода. Поверхностный слой на титановом сплаве частично восстановился и сквозь абразивно обработанную поверхность выявилась зернистая структура титанового сплава, что дополнительно стабилизировало отражательную способность поверхности и степень черноты.

Как следствие получен узел с высокой работоспособностью и ресурсом.

Способ обработки деталей катодных узлов электрических реактивных двигателей заключается в том, что сначала осуществляют механическую обработку деталей из прецизионных сплавов, титановых сплавов и магнитомягких сталей, затем - абразивную обработку с формированием класса шероховатости Rz = 35 - 150 мкм, потом осуществляют термическое оксидирование при 580 - 720oС в течение 30 - 90 мин с последующей сборкой узла и соединением деталей узла с изолятором вакуумной пайкой при 1000 - 1150oС с последующим отпуском ниже температуры оксидирования. Техническим эффектом от реализации изобретения является улучшение терморадиационных характеристик - коэффициентов поглощения солнечной радиации и степени черноты, снижения трудоемкости изготовления и обработки, упрощение процесса обработки. 4 з.п. ф-лы, 3 ил.

| RU 2052537 C1, 20.01.96 | |||

| СПОСОБ ТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU379685A1 |

| US 4661171 A, 28.04.87. | |||

Авторы

Даты

1998-09-27—Публикация

1997-04-10—Подача