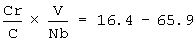

Изобретение относится к области металлургии, в частности к производству сортового проката из низкоуглеродистой стали для холодной объемной штамповки сложнопрофильных крепежных деталей особо сложной формы. Известна конструкционная сталь, содержащая, мас.%: углерод 0,17-0,20%, марганец 0,65-10%, кремний 0,17-0,37%, хром 0,55-0,70%, ванадий 0,05-0,08%, ниобий 0,02-0,04%, остальное железо при следующем соотношении компонентов, мас.%:  (Авторское свидетельство СССР 1703709 от 07.01.1992 г., бюл. №1, С 22 С 38/26).

(Авторское свидетельство СССР 1703709 от 07.01.1992 г., бюл. №1, С 22 С 38/26).

Важнейшим требованием, предъявляемым к сортовому прокату из низкоуглеродистой стали для холодной объемной штамповки сложнопрофильных крепежных деталей особо сложной формы, является, с одной стороны, высокая технологическая пластичность и низкий коэффициент деформационного упрочнения в состоянии поставки и, с другой стороны, способность обеспечить заданный уровень потребительских свойств. Данная сталь от шихтовки до готового сортового проката проходит достаточно длительный передел, включающий следующие операции: выплавку, горячую прокатку, сфероидизирующий отжиг, калибровку. Задача обеспечения необходимого комплекса механических свойств, показателей технологической пластичности и низкого коэффициента деформационного упрочнения металлопроката в состоянии поставки в настоящее время успешно разрешается за счет ряда приемов, применяемых на различных стадиях изготовления стали:

Наиболее близким аналогом к заявленному изобретению является известный способ производства сортового проката из низкоуглеродистой стали для холодной объемной штамповки сложнопрофильных крепежных деталей, включающий выплавку стали в электропечи, внепечную обработку, разливку в изложницы, горячую прокатку слитка с получением заготовки и охлаждение (RU 2042734 С1, С 22 С 38/54, 27.08.1995).

В основу изобретения поставлена задача разработки стали повышенной деформируемости и способа производства из нее сортового проката. Техническим результатом изобретения является получение структуры сортового проката, гарантирующей рациональные условия холодной объемной штамповки сложнопрофильных крепежных деталей.

Для достижения технического результата в известном способе производства сортового проката из низкоуглеродистой стали для холодной объемной штамповки сложнопрофильных крепежных детелей, включающем выплавку стали в электропечи, внепечную обработку, разливку в изложницы, горячую прокатку слитка с получением заготовки, выплавляют сталь при следующем соотношении компонентов, мас.%:

углерод 0,27-0,32

марганец 0,30-0,65

кремний 0,01-0,17

хром 0,01-0,25

сера 0,005-0,020

ниобий 0,005-0,02

кальций 0,001-0,010

железо остальное

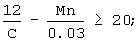

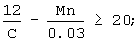

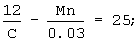

При выполнении соотношений

после горячей прокатки проводят холодную деформацию калибровкой со степенью деформации 15-20% и сфероидизирующий отжиг холоднодеформированной заготовки путем скоростного индукционного нагрева в межкритический интервал температур и последующего регламентированного охлаждения в интервале температур 650-730°С со скоростями 1,0-1,5°С/мин и дальнейшего охлаждения в термокамере при температуре среды 100-150°С для сокращения продолжительности процесса отжига. При разливке стали в изложницы осуществляют защиту струи металла.

Приведенные сочетания легирующих элементов (п.1) позволяют получить в предлагаемой стали (пруток диаметром до 25 мм) после ускоренного отжига однородную сфероидизованную структуру с благоприятным сочетанием характеристик прочности и пластичности.

Углерод и карбонитридообразующие элементы (ниобий) вводятся в композицию данной стали с целью обеспечения мелкодисперсной зеренной структуры, что позволит повысить как уровень ее прочности, так и обеспечить заданный уровень пластичности. При этом ниобий управляет процессами в аустенитной области (определяет склонность к росту зерна аустенита, стабилизирует структуру при термомеханической обработке, повышает температуру рекристаллизации и, как следствие, влияет на характер γ-α-превращения. Ниобий способствует также упрочнению стали при термоулучшении. Верхняя граница содержания углерода (0,32%), ниобий (0,02%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0,27%, 0,005% - обеспечением требуемого уровня прочности данной стали.

Марганец и хром используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, существенно повышающие устойчивость переохлажденного аустенита стали. При этом верхний уровень содержания марганца - 0,65% и хрома - 0,25% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний - 0,30% и 0,01% соответственно, необходимостью обеспечить требуемый уровень прочности стали.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию - 0,01% - обусловлен технологией раскисления стали. Содержание кремния выше 0,17% неблагоприятно скажется на характеристиках пластичности стали.

Сера определяет уровень пластичности стали. Верхний предел (0,020%) обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел (0,005%) - вопросами технологичности производства.

Кальций - элемент, модифицирующий неметаллические включения. Верхний предел (0,010%), как и в случае серы, обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний (0.001%) предел - вопросами технологичности производства.

Соотношения

определяют условия обеспечения заданных характеристик пластичности и упрочняемости стали при холодной объемной штамповке сложнопрофильных крепежных деталей.

определяют условия обеспечения заданных характеристик пластичности и упрочняемости стали при холодной объемной штамповке сложнопрофильных крепежных деталей.

Пример осуществления способа.

Выплавка низкоуглеродистой стали следующего состава: углерод - 0,30%, марганец - 0,45%, кремний - 0,10%, хром - 0,20%, сера - 0,011%, ниобий - 0,012%, кальций - 0,001%, производится в шахтной электропечи “Фукс”. Для гарантированного низкого содержания азота разработана специальная технология, включающая: шихтовку плавки жидким чугуном до 40% от общего объема шихты. Окислительный период предусматривает высокие скорости окисления углерода в пределах 0,05-0,07 %/мин. Электрический режим предусматривает отключение печи при содержании углерода на 0,2-0,4% выше нижнего предела по заданному, додувку по углероду производят без электродуги. Температура выпуска из печи 1640-1680°С. Ввод ферросплавов, обработка стали для удаления неметаллических включений производятся на установке печь-ковш, оборудованной системой электроподогрева или химподогрева. Температура стали перед разливкой на 60°С выше температуры ликвидуса марки. Разливка стали производится в уширенные кверху изложницы. Масса слитка 7,85 т. Для обеспечения низкого содержания азота при разливке производится защита струи металла аргоном через специальное кольцевое устройство. Нагрев слитков в обжимном цехе производится в рекуперативных колодцах до температуры начала прокатки 1250-1270°С. Прокатка слитков производится на блюминге (стан 1300) и далее на непрерывном заготовочном стане на заготовку сечением 100×100 мм. Для снятия образовавшегося при нагреве слитков обезуглероженного слоя заготовки подвергаются абразивной зачистке. Затем производилась горячая прокатка полученной заготовки на проволочном стане 150 или мелкосортном стане 250 в диаметрах от 5,5 до 23 мм в мотках. Для обеспечения величины обезуглероженного слоя не более 1% от диаметра ограничен темп выдачи заготовок из печи не менее 100 т/час для стана 150 и не менее 56 т/час для стана 250. Температура начала прокатки заготовок 1220-1240°С для стана 250 и 1270-1290°С для стана 150. Горячую прокатку сортового проката заканчивают при температуре 1000-1050°С, далее ускоренное охлаждение до 950-1000°С и сматывают в бунты. Далее следует травление горячекатаного проката в растворе серной кислоты (концентрация 180-200 г/л) при температуре 80°С в течение 30 мин с последующим нанесением подсмазочного покрытия. Далее следует холодная деформация калибровкой с деформацией 15-20% и сфероидизирующий отжиг, включающий скоростной индукционный нагрев в межкритический интервал температур (ACl+10-30°C) холоднодеформированного металла с последующим регламентированным охлаждением в интервале температур 650-730°С, со скоростями 1,0-1,5°С/мин и дальнейшим охлаждением в термокамере при температуре среды 100-150°С, что обеспечивает сокращение продолжительности процесса сфероидизации в 5-10 раз.

Выполнение соотношения легирующих элементов позволило обеспечить требуемый уровень пластичности стали непосредственно в горячекатаном состоянии на уровне δ=28% и уровень холодной осадки образца диаметром 20 мм на 75% высоты.

при содержании марганца - 0,45%, углерода - 0,30%

при содержании марганца - 0,45%, углерода - 0,30%

при содержании серы – 0,011%, кальция – 0,001%.

при содержании серы – 0,011%, кальция – 0,001%.

Внедрение предложенного способа производства сортового проката из низкоуглеродистой стали повышенной штампуемости обеспечивает получение сфероидизованной структуры сортового проката, гарантирующей рациональные условия холодной объемной штамповки сложнопрофильных крепежных деталей.

Изобретение относится к области металлургии, в частности к производству сортового проката из низкоуглеродистой стали для холодной объемной штамповки сложнопрофильных крепежных деталей особо сложной формы. Техническим результатом изобретения является получение структуры сортового проката, обеспечивающей рациональные условия холодной объемной штамповки сложнопрофильных высокопрочных крепежных деталей при одновременном обеспечении повышенных характеристик технологической пластичности и вязкости стали. Для достижения технического результата выплавляют стали в электропечи, проводят внепечную обработку, разливку в изложницы с защитой струи, горячую прокатку слитка и получение заготовки с последующей ее контролируемой прокаткой, смоткой сортового проката в бунты, калибровкой проката со степенью деформации 15-20% и сфероидизирующим отжигом. Выплавляют сталь при следующем соотношение компонентов, мас.%: углерод 0,27-0,32, марганец 0,30-0,65, кремний 0,01-0,17, хром 0,01-0,25, сера 0,005-0,020, ниобий 0,005-0,02, кальций 0,001-0,010 остальное железо при выполнении соотношений: 12/С - Mn/0,03 ≥ 20; Са/S ≥ 0,065. Микролегирование стали ниобием тормозит процессы рекристаллизации стали при температуре окончания прокатки 950-1000°С, что позволяет реализовать технологию контролируемой прокатки на существующем оборудовании и обеспечивает формирование мелкозернистой структуры. Сфероидизирующий отжиг ведут путем скоростного нагрева в межкритический интервал температур холоднодеформированного металла с последующим регламентированным охлаждением в интервале температур 650-730°С со скоростями 1,0-1,5°С/мин и дальнейшим охлаждением в термокамере при температуре среды 100-150°С, что обеспечивает сокращение продолжительности процесса сфероидизации в 5-10 раз. 1 з.п. ф-лы.

Углерод 0,27-0,32

Марганец 0,30-0,65

Кремний 0,01-0,17

Хром 0,01-0,25

Сера 0,005-0,020

Ниобий 0,005-0,02

Кальций 0,001-0,010

Железо Остальное

при выполнении соотношений

12/С - Мn/0,03 ≥ 20;

Ca/S ≥ 0,065,

где С - углерод;

Мn - марганец;

Са - кальций;

S - сера,

после горячей прокатки проводят холодную деформацию калибровкой со степенью деформации 15-20% и сфероидизирующий отжиг холоднодеформированной заготовки путем скоростного индукционного нагрева в межкритический интервал температур и последующего регламентированного охлаждения в интервале температур 650-730°С со скоростями 1,0-1,5°С/мин и дальнейшего охлаждения в термокамере при температуре среды 100-150°С для сокращения продолжительности процесса отжига.

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| УСТРОЙСТВО ПОДАВЛЕНИЯ НАВЕДЕННЫХ ЗВУКОВЫХ ПОМЕХ ДЛЯ ВИДЕОДИСПЛЕЙНОГО ПРИБОРА | 1996 |

|

RU2122770C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНЫХ ЗАГОТОВОК | 2000 |

|

RU2156312C1 |

Авторы

Даты

2004-10-20—Публикация

2003-08-05—Подача