Изобретение относится к металлургии, точнее к сплавам черных металлов, и предназначено для использования при изготовлении высокопрочных глубиннонаносных штанг диаметром 25 мм и менее, закаливающихся в процессе охлаждения после пpокатки или нормализации.

Известна сталь 20нм, содержащая углерод, кремний, марганец, никель, хром, молибден, медь и железо при следующем соотношении ингредиентов, мас. Углерод 0,17-0,25 Кремний 0,17-0,37 Марганец 0,40-0,70 Никель 1,5-1,90 Хром ≅0,30 Молибден 0,20-0,30 Медь ≅0,30 Железо Остальное (см. ГОСТ 4543-71 "Сталь легированная конструкционная").

Недостатком этой стали является то, что изготовленные из нее штанги имеют недостаточно высокую коррозионно-усталостную долговечность, т.е. в процессе охлаждения на воздухе после горячей прокатки или нормализации штанги из стали 20НМ диаметром 16 мм и выше на воздухе не закаливаются и обладают низкой прочностью (предел прочности ≈600 Н/мм2).

Для получения более высокого уровня прочностных свойств (предел прочности 880 н/м2 и предел текучести 685 н/мм2) необходимо штанги подвергать закалке и высокому отпуску, что приводит к образованию на поверхности окалины, которая отрицательно влияет на их работоспособность из-за снижения коррозионной усталости. Эксплуатация штанг, изготовленных из этой стали и работающих в условиях промыслов, показала обрывность их, равную 6.10 обрывам на 10000 шт. Указанные выше обстоятельства требуют значительный расход электроэнергии на проведение термообработки для улучшения металла штанги и удаление окалины, что увеличивает трудоемкость изготовления штанг.

Наиболее близкой к заявляемому решению по технической сущности и достигаемому результату является конструкционная сталь, содержащая углерод, кремний, марганец, молибден, ванадий, никель, хром и железо при следующем соотношении ингредиентов, мас. Углерод 0,13-0,18 Кремний 0,20-0,35 Марганец 0,80-1,20 Молибден 0,20-0,30 Ванадий 0,08-0,13 Никель 0,40-0,60 Хром 1,85-2,20 Железо Остальное (см.а.с.СССР N 685710, С 22 С 38/46).

Эта сталь принята за прототип, Данная сталь обладает более высокой прочностью (≈700 н.нм2) за счет более мелкого зерна (6 балл), что в совокупности с ее способностью самозакаливается на воздухе после прокатки повышает стойкость изготовленных из этой стали глубинно-насосных штанг (обрывность составляет 3-4 обрыва на 10000 шт.).

Однако известная сталь имеет недостаточно высокие пластические и вязкие характеристики, которые соответствуют нижнему уровню требований конструкторской документации (ударная вязкость 22 дж/см2, относительное сужение 51% относительное удлинение 18%) и могут быть получены в узком интервале температур отпуска, что усложняет процесс контроля отпуска. Кроме того, эта сталь склонна к росту зерна и отпускной хрупкости, что ведет к преждевременному разрыву изготовленных из нее штанг при эксплуатации.

Задачей изобретения является повышение стойкости штанг за счет увеличения и стабилизации пластических свойств и вязкости металла при сохранении прочности.

Поставленная задача достигается благодаря тому, что в сталь, содержащую углерод, кремний, марганец, хром, никель, молибден, ванадий и железо, дополнительно введены алюминий и бор при следующем соотношении ингредиентов, мас. Углерод 0,13-0,28 Кремний 0,17-0,37 Марганец 0,7-1,3 Хром 1,8-2,6 Никель 0,1-0,7 Молибден 0,15-0,30 Ванадий 0,1-0,2 Алюминий 0,01-0,1 Бор 0,0005-0,006 Железо Остальное При этом содержание бора и алюминия с ванадием в стали находятся в следующем соотношении:

[B] ≥ 7.10-5/([Al] + 0,2[V] ), где [B] [Al] и [V] содержание в стали бора, алюминия и ванадия соответственно.

Одновременное введение алюминия и бора обеспечивает повышение прочностных и вязкостных характеристик стали. В результате повышается стойкость изготовленных из этой стали штанг в условиях знакопеременных нагрузок и увеличивается среднее количество циклов до 6 млн, количество обрывов снижается до 1.2 на 10000 штук.

Введение алюминия в сталь в заявляемых пределах обеспечивает ее мелкозернистость и дисперсное (равномерное) распределение нитридов алюминия, что повышает вязкостные свойства металла, а также уменьшает склонность к разрушению путем обрыва (Э. Гудремон "Специальные стали" том II, М. 1960, с.с. 1318-1319).

Введение бора в сталь в заявляемых пределах тормозит перлитное превращение при закалке (задерживает распад аустенита), тем самым повышает прокаливаемость стали (высокая прокаливаемость стали обеспечивается только растворенным бором, предел растворимости которого ≈0,006%), что является одной из важнейших предпосылок, обеспечивающих высокие прочностные свойства самозакаливающихся штанг. Увеличение содержания бора выше 0,006% не приводит к увеличению прокаливаемости (Э.Гудремон "Специальные стали", том II, М. 1960, с. с.1578-1579, т.к. из-за сродства его к азоту и кислороду (ред.С.М.Винаров "Бор, кальций, ниобий и цирконий в чугуне и стали", 1961, с.20), бор является активным раскислителем и нитродообразующим, в металле может быть связан в оксиды и нитриды и присутствовать в стали в пассивной форме, не оказывая влияния на ее прокаливаемость.

Для устранения этого недостатка азот и кислород в стали предварительно связывают другими раскислителями и нитридообразующими, например алюминием и ванадием.

При этом, как показали проведенные эксперименты, содержание бора, алюминия и ванадия в заявляемой стали отвечают следующему соотношению:

[B] ≥ 7˙10-5/([Al] + 0,2[V]), где [B] [Al] [V] процентное содержание бора, алюминия и ванадия в стали; 7 10-5 коэффициент пропорциональности; 0,2 коэффициент способности к нитридообразованию ванадия по отношению к алюминию, приблизительно равен отношению энергий Гиббса (изобарного потенциала) образования нитридов алюминия и ванадия при 1600оС (А.А.Крестовников и др; "Справочник по расчетам равновесий металлургических реакций", М. 1963).

Исходя из вышеуказанного соотношения, при введении в сталь алюминия и ванадия на верхних заявляемых пределах для обеспечения высокой прокаливаемости бора должно быть равно 0,0005% а при введении этих элементов на нижних пределах содержания бора в стали должно быть не менее 0,0023% При содержании бора в первом случае меньше 0,0005% а во втором меньше 0,0023% не обеспечит необходимой прокаливаемости, т. к. весь введенный бор окажется связанным в оксиды и нитриды, а для активной (растворенной) формы его не останется. Введение алюминия в сталь менее 0,01% не приводит к стабильному измельчению зерна и является недостаточным для связывания азота в нитриды (для защиты бора).Это приводит к снижению прочностных и вязкостных характеристик стали.

Введение алюминия в сталь более 0,1% снижает вязкие характеристики стали по причине образования интерметаллидных пленок по границам зерен, а также более крупных и неравномерно расположенных по объему металла неметаллических включений.

Введение бора в сталь ниже 0,0005% не приводит к заметному увеличению прокаливаемости, а присадка бора в количестве, превышающем заявляемый предел, приводит к красноломкости из-за наличия легкоплавкой эвтектики в системе "Железо-бор".

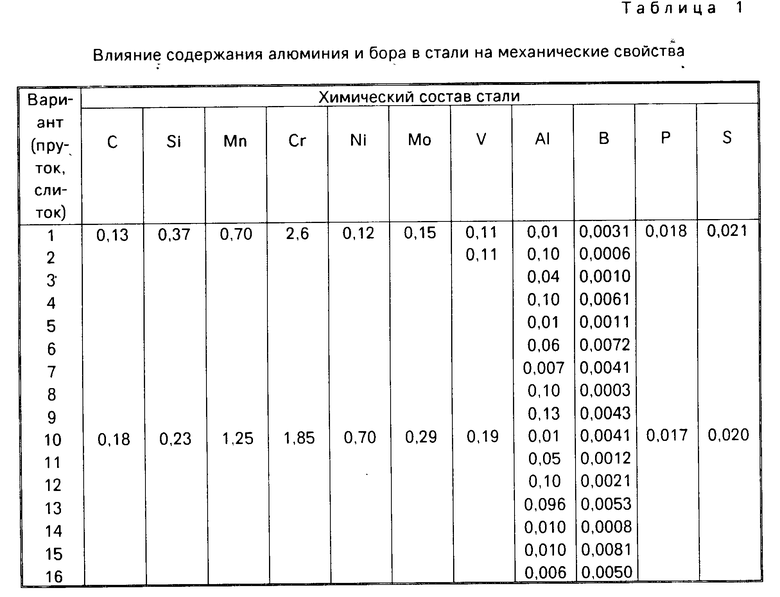

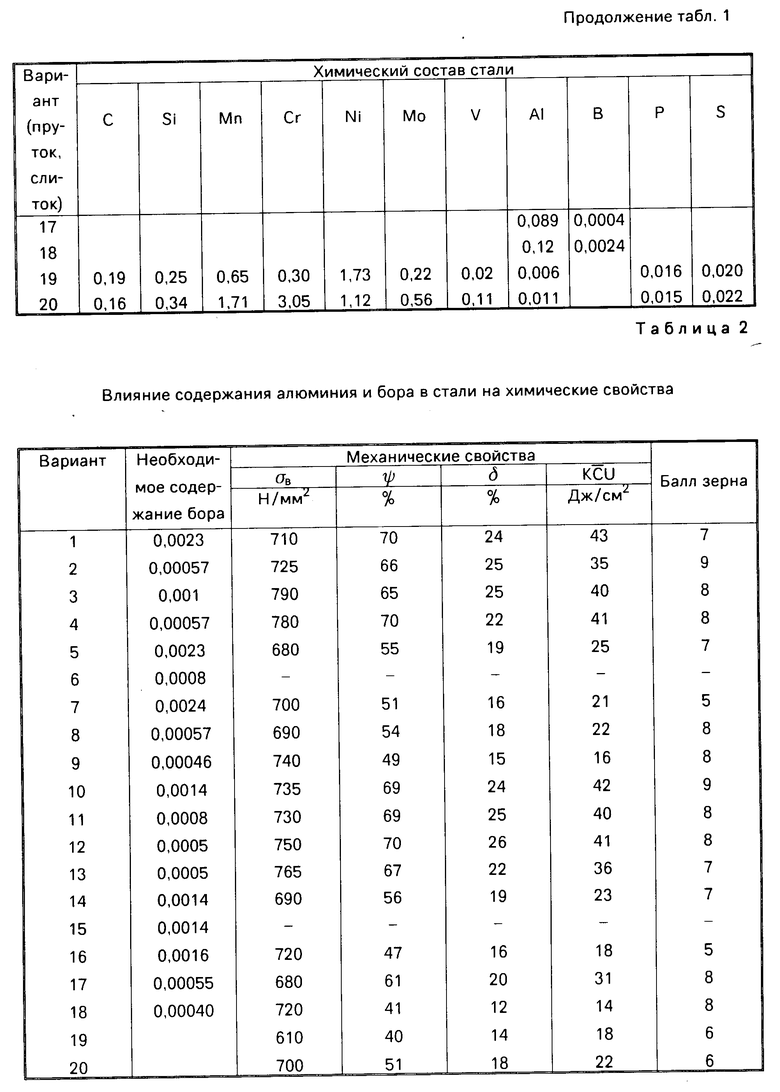

Исследование совместного влияния бора и алюминия на свойства заявляемой стали производили следующим образом: в лабораторной индукционной печи емкостью 50 кг произвели 2 плавки заявляемой стали с разливкой металла в слитки размерами ⊘ 90/ ⊘ 80 х 150 мм массой 5,1 кг, при этом алюминий и бор присаживали в каждый слиток отдельно в различных количествах и соотношениях (алюминий вводили в виде проволоки в струю металла при заливке изложницы, бор давали в виде ферробора на дно изложницы). Кроме того, в качестве контрольных, произведены плавки известных сталей. От прибыльных частей слитков отрезались пробы на химический анализ, после чего из слитков свободной ковкой получали заготовки ⊘ 25х900 мм. Заготовки отжигали, затем из них изготавливали образцы для механических испытаний (по 2 ударных и по 2 разрывных образца из каждого прутка). Химический состав и усредненные результаты механических испытаний по каждому прутку (слитку) приведены в нижеследующих таблицах.

По результатам проведенных исследований определен заявляемый химический состав стали и проведена опытно-промышленная плавка. Сталь выплавляли в 7, -ти тонной мартеновской печи совмещенным скрап-процессом. При этом в мартеновской печи приготовляли стальную заготовку с определенным содержанием углерода, кремния, никеля, молибдена и фосфора, а раскисление и легирование кремнием, хромом, ванадием и рафинирование металла производили при выпуске плавки в ковш жидкими лигатурами и синтетическим шлаком. Бор давали в ковш в виде ферробора, а алюминий в струю металла при выпуске заготовки из мартеновской печи. Темпеpатуpа металла в ковше после выпуска составила 1610оС.

Выплавленную сталь разливали в непрерывные заготовки сечением 270х370 мм с отгрузкой в прокатный цех в горячем виде и последующей прокаткой на штанги⊘ 22 мм.

Из таблицы видно, что применение заявляемой стали (варианты 1, 2, 3, 4 и 10, 11, 12, 13) обеспечивает по сравнению с известными сталями (варианты NN 19, 20) повышение механических свойств металла, в особенности, его вязкостных характеристик. Опробование показало также, что стали с выходящими за заявляемые пределы содержания алюминия и бора (варианты 6, 7, 8, 9 и 15, 16, 17, 18) приводит либо к снижению ударной вязкости или относительного сужения (варианты 7, 8, 9, и 16, 17, 18), либо к уменьшению прокаливаемости и прочностных свойств (варианты 8, 17), либо к красноломкости (варианты 6, 15).

Кроме того, при опробовании выявлено, что стали с содержанием алюминия и бора, находящемся в заявляемых пределах, но не удовлетворяющем соотношению [B] ≥  (варианты 5, 14) имеют пониженный уровень механических свойств.

(варианты 5, 14) имеют пониженный уровень механических свойств.

Применение заявляемой стали позволяет по сравнению со сталью-прототипом увеличить ударную вязкость с 22 Дж/см2 до 35-43 Дж/см2, относительное удлинение с 18% до 22-26% относительное сужение с 51% до 65-70% и прочность с 700 Н/мм2 до 710-790 Н/мм2.

Применение предлагаемой стали увеличивает стойкость изготовленных из нее штанг (количество обрывов снижается до 1-2 на 10000 шт).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2007 |

|

RU2365664C1 |

| СТАЛЬ | 1991 |

|

RU2020184C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| ТЕРМОУПРОЧНЯЕМАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2002 |

|

RU2225894C1 |

| Конструкционная сталь | 1982 |

|

SU1054442A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

Изобретение относится к металлургии, в частности к конструкционной стали, и предназначено для использования при изготовлении высокопрочных глубинно-насосных штанг диаметром 25 мм и менее, закаливающихся в процессе охлаждения после прокатки или норматизации. Задачей изобретения является повышение стойкости штанг за счет увеличения и стабилизации пластических свойств и вязкости металла при сохранении прочности. Сталь дополнительно содержит алюминий и бор при следующем соотношении ингредиентов, мас. углерод 0,13 0,23; кремний 0,17 - 0,37; марганец 0,7 1,3; хром 1,8 2,6; никель 0,1 0,7; молибден 0,15 0,30; ванадий 0,1 0,2; алюминий 0,01 0,1; бор 0,0005 0,006; железо остальное, при этом содержание бора и алюминия с ванадием находятся в следующем соотношении: бор ≥ 7·10-5. 2 табл.

КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий и железо, отличающаяся тем, что она дополнительно содержит алюминий и бор при следующем соотношении ингредиентов, мас.

Углерод 0,13 0,23

Кремний 0,17 0,37

Марганец 0,7 1,3

Хром 1,8 2,6

Никель 0,1 0,7

Молибден 0,15 0,30

Ванадий 0,1 0,2

Алюминий 0,01 0,1

Бор 0,0005 0,005

Железо Остальное

при этом содержание бора и алюминия с ванадием находятся в следующем соотношении: бор ≥ 7 · 10-5 / (алюминий + 0,2 ванадий).

| Конструкционная сталь | 1975 |

|

SU685710A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-27—Публикация

1993-04-20—Подача