Изобретение относится к строительству, а именно к покрытиям одноэтажных промышленных, гражданских зданий и производственных зданий сельскохозяйственного назначения.

Известно покрытие сводчатого здания сельскохозяйственного назначения из комплексных гиперболических панелей-оболочек, которые в себя включают железобетонное основание, пароизоляционный слой, теплоизоляционный и гидроизоляционные слои [1] (А.с. 981535, Е 04 С 2/26, 1982 г.).

Достоинство технического решения проявляется в уменьшении массы утеплителя как внешней “мертвой” нагрузки на железобетонное основание, тонкую полку в составе собственного веса покрытия, улучшая условия ее работы.

Недостатком конструктивного решения покрытия является раскрываемость швов между продольными ребрами при действии внешней нагрузки, слабость основания под рулонную кровлю, ухудшающая эксплуатационные качества шва покрытия, недостаточные капитальность, долговечность и ремонтопригодность. Основанием недостатков является реализация в покрытии раздельного использования свойств, соответствующих природе используемых материалов. Это же делает его нетехнологичным в условиях заводского изготовления на заводах ЖБК.

Известно покрытие из комплексных панелей-оболочек на пролет (КЖС - крупнопанельные железобетонные сводчатые) повышенной заводской готовности с эффективным плитным утеплителем без стяжки и кровлей, приклеенными на заводе ЖБК [2] [Руководство по проектированию железобетонных пространственных конструкций покрытий и перекрытий /НИИ бетона и железобетона Госстроя СССР - М.: С.И, 1979 г. - 421 с.] (см. стр. 232 (абзац третий снизу)), с опертыми на балки с параллельными поясами (см. стр. 233, абзац второй снизу), по колоннам.

Достоинство этого технического решения проявляется в уменьшении массы утеплителя как “мертвой” нагрузки на полку в составе собственного веса покрытия при относительно высокой прочности пенопласта, что повышает эксплуатационные качества покрытия.

К недостаткам следует отнести большую трудоемкость, дороговизну материала утеплителя, невозможность использования его прочностного потенциала из-за ручного процесса нанесения мастики, наклеивания пенопласта, малой толщины пенопласта (50 мм), малого модуля упругости, большой деформативности. Кроме того, он стареет, экологически небезопасен, а производство комплексных панелей-оболочек на пролет нетехнологично [3] [С.Н.Булгаков Технологичность железобетонных конструкций и проектных решений. - М.: С.И., 1983, 303 с. На стр. 80 второй абзац снизу сообщается о составе покрытия: “...пароизоляция из двух слоев цементной пасты толщиной 4-5 мм (верхний слой одновременно предназначен для наклейки плит утеплителя), пароизоляция из плит жесткого фенольного пенопласта”. А на стр. 15, второй абзац сверху, отмечается: “Низкий уровень заводской технологичности имеют и комплексные плиты покрытий типа ...КЖС, так как изготовление в заводских условиях многослойной конструкции из разнохарактерных материалов (тяжелый бетон, рулонная или мастичная пароизоляция, утеплитель из легких бетонов или других теплоизоляционных материалов...) оказались настолько нетехнологичными, что поиски оптимального варианта пока не завершены”]. Кроме нетехнологичности элементов покрытия, к недостаткам следует отнести раскрываемость продольных швов между верхними криволинейными поясами ребер-диафрагм под действием внешней нагрузки и ограниченная несущая способность полки панелей-оболочек напролет.

Наиболее близким техническим решением по отношению к заявленному выступает покрытие, представленное в [4] (патент №2169241 (см. фиг.1)). Это сборное железобетонное покрытие включает панели-оболочки на пролет, состоящие из ребер-диафрагм сегментного очертания с верхними криволинейными поясами и сводчатой двугранной полкой с малым уклоном граней и с фонарными отверстиями в средней части пролета, опирающейся на стропильные конструкции с параллельными поясами, расположенные вдоль здания на колоннах. Состав утеплителя и вид пароизоляционного слоя на фиг.1 не отражены, потому что считалось: они соответствуют сложившейся тенденции, содержание которой представлено в вышеосвещенных аналогах, где реализован принцип раздельного использования свойств примененных материалов, и соответствуют рекомендациям, представленным в [5] (Современные пространственные конструкции (железобетон, металл, дерево, пластмассы): Справочник /Ю.А.Дыховичный, Э.З.Жуковский, В.В.Ермолов и др.: Под ред. Ю.А.Дыховичного, Э.З.Жуковского. - М.: Высш.шк., 1991 - 543 с., см. глава 19, рис. 2.19.1 и 2.19.2, стр. 531, указаны “тиоколовые мастики и плитные пенопласты”, “напыленный полиуретан”, а на стр. 529 третья строка снизу: “жесткие и полужесткие плиты”, в качестве утеплителя).

Достоинство технического решения проявляется в повышении жесткости поперечного сечения полки панелей-оболочек, обусловленной наличием складчатости формы, и нераскрываемость продольных швов между верхними поясами ребер-диафрагм.

Недостатки этого покрытия - в реализации принципа раздельного использования свойств примененных материалов, при котором фиксируется, консервируется жесткость поперечного сечения полки при раздельном проявлении функций каждого из слоев, и те же недостатки, которые присущи утеплителю предшествующего аналога: дороговизна материала, большая трудоемкость при его использовании, малый модуль упругости утеплителя, большая деформативность, способность к старению, экологическая небезопасность, невозможность использования прочностного потенциала утеплителя совместно с полкой. Кроме того, постоянство толщины утепляющего слоя выявляет складчатость профиля покрытия по сечениям вдоль здания, что ухудшает условия укладки мастики, утеплителя, а также и выполнения кровельных работ при неизбежном перерасходе используемого материала.

Изобретение направлено на повышение индустриальности и технологичности покрытия путем реализации принципа совмещения функций у теплоизоляционного и пароизоляционного слоев, которое обеспечит одновременно повышение уровня жесткости поля покрытия, долговечности, огнестойкости, экологичности, а также позволит достичь гладкости наружной поверхности по сечениям вдоль здания (исключением складчатости), твердого основания под рулонно-мастичную кровлю и экономичности без дополнительного расхода материалов.

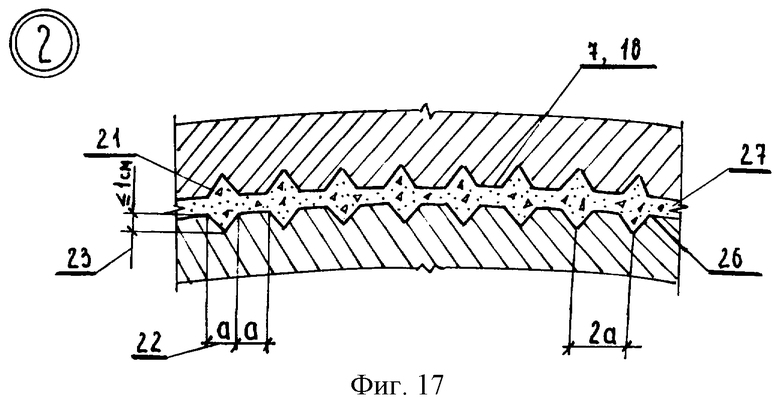

Цель достигается тем, что сборное железобетонное покрытие, которое в себя включает панели-оболочки на пролет, состоящие из ребер-диафрагм сегментной формы с верхними криволинейными поясами и сводчатой двугранной полкой с малым уклоном граней, опирающиеся на стропильные конструкции с параллельными поясами, уложенные по колоннам вдоль здания, снабженного криволинейными в продольном направлении, крупнопанельными, однотипными, армированными монтажной арматурой термоизоляционно-конструкционными элементами, выполненными из теплоизоляционного керамзитобетона плотностью γ=450 кг/м3 марки М50 с сопротивлением при изгибе  [6], образующими сборный утепляющий слой, в котором они связаны между собой по продольным сторонам швами замоноличивания из того же бетона, а по торцам - сваркой выпусков продольной арматуры с последующим омоноличиванием таким же бетоном; размеры упомянутых элементов в плане по ширине соответствуют ширине панелей-оболочек на пролет, длина - вдвое превышает ширину; верхняя часть поперечного сечения имеет форму вытянутого прямоугольника, нижняя часть - форму перевернутого равнобедренного треугольника с высотой, равной глубине профиля ендов, образуемых гранями двугранных полок смежных панелей-оболочек на пролет; очертание элементов сборного утепляющего слоя вдоль пролета панелей-оболочек определяется радиусом R0 линий пересечения их нижних граней с нисходящим уклоном, заменяющим очертания параболы, по которому очерчен верх верхних поясов ребер-диафрагм; нижняя двугранно-вогнутая поверхность элементов сборного утепляющего слоя с нисходящим уклоном граней, численно равным восходящему уклону граней двугранной полки смежных панелей-оболочек на пролет, выполнена вдоль пролета рифленой, с выборкой уголковых борозд вдоль образующих; ширина борозд на уровне нижних поверхностей равна ширине рифлей, которая составляет их шаг, глубина борозд определяет высоту трапециевидных рифлей, равна одному сантиметру и не должна превышать толщины защитного слоя бетона для арматуры; верхняя, наружная поверхность термоизоляционно-конструкционных элементов сборного утепляющего слоя покрытия вдоль пролета панелей-оболочек очерчена по радиусу R, превышающему значение радиуса R0 на общую высоту сечения этих элементов по оси симметрии поперечного сечения, проведенного из того же центра; наружная поверхность граней двугранной полки панелей-оболочек вдоль пролета выполнена рифленой, так же как и нижняя двугранно-вогнутая поверхность элементов утепляющего слоя в отношении направления уголковых борозд, размера рифлей; связь между нижними двугранно-вогнутыми рифлеными поверхностями элементов сборного утепляющего слоя и верхними двугранно-выпуклыми рифлеными поверхностями граней двугранной полки панелей оболочек на пролет опосредствуется слоем цементно-песчаного раствора состава 1:2 с уплотняющими добавками [7] толщиной не менее 2 см, наносимого в процессе возведения покрытия и предназначенного к выполнению пароизоляционных функций.

[6], образующими сборный утепляющий слой, в котором они связаны между собой по продольным сторонам швами замоноличивания из того же бетона, а по торцам - сваркой выпусков продольной арматуры с последующим омоноличиванием таким же бетоном; размеры упомянутых элементов в плане по ширине соответствуют ширине панелей-оболочек на пролет, длина - вдвое превышает ширину; верхняя часть поперечного сечения имеет форму вытянутого прямоугольника, нижняя часть - форму перевернутого равнобедренного треугольника с высотой, равной глубине профиля ендов, образуемых гранями двугранных полок смежных панелей-оболочек на пролет; очертание элементов сборного утепляющего слоя вдоль пролета панелей-оболочек определяется радиусом R0 линий пересечения их нижних граней с нисходящим уклоном, заменяющим очертания параболы, по которому очерчен верх верхних поясов ребер-диафрагм; нижняя двугранно-вогнутая поверхность элементов сборного утепляющего слоя с нисходящим уклоном граней, численно равным восходящему уклону граней двугранной полки смежных панелей-оболочек на пролет, выполнена вдоль пролета рифленой, с выборкой уголковых борозд вдоль образующих; ширина борозд на уровне нижних поверхностей равна ширине рифлей, которая составляет их шаг, глубина борозд определяет высоту трапециевидных рифлей, равна одному сантиметру и не должна превышать толщины защитного слоя бетона для арматуры; верхняя, наружная поверхность термоизоляционно-конструкционных элементов сборного утепляющего слоя покрытия вдоль пролета панелей-оболочек очерчена по радиусу R, превышающему значение радиуса R0 на общую высоту сечения этих элементов по оси симметрии поперечного сечения, проведенного из того же центра; наружная поверхность граней двугранной полки панелей-оболочек вдоль пролета выполнена рифленой, так же как и нижняя двугранно-вогнутая поверхность элементов утепляющего слоя в отношении направления уголковых борозд, размера рифлей; связь между нижними двугранно-вогнутыми рифлеными поверхностями элементов сборного утепляющего слоя и верхними двугранно-выпуклыми рифлеными поверхностями граней двугранной полки панелей оболочек на пролет опосредствуется слоем цементно-песчаного раствора состава 1:2 с уплотняющими добавками [7] толщиной не менее 2 см, наносимого в процессе возведения покрытия и предназначенного к выполнению пароизоляционных функций.

То же сборное железобетонное покрытие, но характеризуется тем, что термоизоляционно-конструкционные элементы сборного утепляющего слоя, размещаемые в средней области пролета, имеют квадратные отверстия в плане со стороной 1,25 м, центры которых размещены друг от друга на половину ширины панелей-оболочек, а относительно осей продольной и поперечной симметрии находятся на соответственно одинаковом расстоянии, предназначенные для выполнения функций светопроемов.

То же сборное железобетонное покрытие, но характеризуется тем, что по краям температурного блока размещены вдоль пролета панелей-оболочек с двугранной полкой доборные сплошные элементы, представляющие собой конструкционно половину крупнопанельных элементов сборного утепляющего слоя относительно их продольной оси симметрии, которые присоединены к верху крайних граней двугранных полок панелей-оболочек и между собой по торцам по тому же принципу, а с рядовыми (смежными) элементами через гребень складки их соединение осуществлено у торцов металлическими накладками, приваркой их к верхним стержням монтажной арматуры элементов.

В конструкцию заложен принцип совмещения функций конструктивных признаков теплоизоляционного и пароизоляционного слоев, согласно которому функции элементов теплоизоляционного слоя совмещены с прочностными в соответствии со спецификой свойств используемого материала - теплоизоляционного керамзитобетона М50 при  , а пароизоляционный слой, в отличие от традиционных материалов [1, 2, 5] выполнен из цементно-песчаного раствора состава 1:2 с уплотняющими добавками, в котором пароизоляционные функции совмещены с функциями сопротивления сдвигу, прочностными. Это позволило усовершенствовать и реализовать не только свойства прямого назначения упомянутых признаков, но и сопутствующих им - прочностных. Технология получения легких бетонов беспесчаных плотностью (450-500) кг/м3 при прочности до 5 МПа была разработана еще до 1980 года [8] [...Бетонные и железобетонные работы /В.Д.Топчий, Б.В.Жадановский, Л.А.Широкова и др. - М.: С.И., 1980 - 200 с. (Справочник строителя) см. стр. 10 абзац 2-й сверху], но они не были востребованы практикой из-за внедрения легких бетонов в несущие конструкции высокой прочности. Придание беспесчаному теплоизоляционному керемзитобетону, приготовленному из керамзита самых низких марок по насыпной плотности (100-150) кг/см минимально необходимой, но достаточной прочности бетона М50 при плотности γ=(450-500) кг/м3 при расходе монтажной арматуры всего 20 кг/м3 не увеличивает заметно коэффициент теплопередачи, но позволяет реализовать сопутствующее свойство - прочность, которая необходима для формирования собственной структуры элементов сборного теплоизоляционного слоя. Повышение индустриальности покрытия достигается выполнением теплоизоляционного слоя в сборном исполнении при изготовлении теплоизоляционно-конструкционных элементов этого слоя крупных размеров 3х6 м, массой 2,5 т. Этим обеспечивается возможность их изготовления по заводской серийной технологии с максимальной механизацией всех технологических операций, связанных не только с изготовлением крупнопанельных элементов сборного утепляющего слоя покрытия, снятия с оснастки и т.д., но и на стадии монтажа покрытия, при транспортировании.

, а пароизоляционный слой, в отличие от традиционных материалов [1, 2, 5] выполнен из цементно-песчаного раствора состава 1:2 с уплотняющими добавками, в котором пароизоляционные функции совмещены с функциями сопротивления сдвигу, прочностными. Это позволило усовершенствовать и реализовать не только свойства прямого назначения упомянутых признаков, но и сопутствующих им - прочностных. Технология получения легких бетонов беспесчаных плотностью (450-500) кг/м3 при прочности до 5 МПа была разработана еще до 1980 года [8] [...Бетонные и железобетонные работы /В.Д.Топчий, Б.В.Жадановский, Л.А.Широкова и др. - М.: С.И., 1980 - 200 с. (Справочник строителя) см. стр. 10 абзац 2-й сверху], но они не были востребованы практикой из-за внедрения легких бетонов в несущие конструкции высокой прочности. Придание беспесчаному теплоизоляционному керемзитобетону, приготовленному из керамзита самых низких марок по насыпной плотности (100-150) кг/см минимально необходимой, но достаточной прочности бетона М50 при плотности γ=(450-500) кг/м3 при расходе монтажной арматуры всего 20 кг/м3 не увеличивает заметно коэффициент теплопередачи, но позволяет реализовать сопутствующее свойство - прочность, которая необходима для формирования собственной структуры элементов сборного теплоизоляционного слоя. Повышение индустриальности покрытия достигается выполнением теплоизоляционного слоя в сборном исполнении при изготовлении теплоизоляционно-конструкционных элементов этого слоя крупных размеров 3х6 м, массой 2,5 т. Этим обеспечивается возможность их изготовления по заводской серийной технологии с максимальной механизацией всех технологических операций, связанных не только с изготовлением крупнопанельных элементов сборного утепляющего слоя покрытия, снятия с оснастки и т.д., но и на стадии монтажа покрытия, при транспортировании.

Технологичность изготовления элементов сборного утепляющего слоя обусловлена их крупноразмерностью и однотипностью; все они изготовляются в металлической опалубке одного типа, даже те, что имеют отверстия для светопроемов, выполнение которых требует металлических коробов из жести по размерам отверстий и теплоизоляционных элементов по торцам температурного блока, которые выполняются в той же оснастке, но с листовой диафрагмой по продольной оси симметрии.

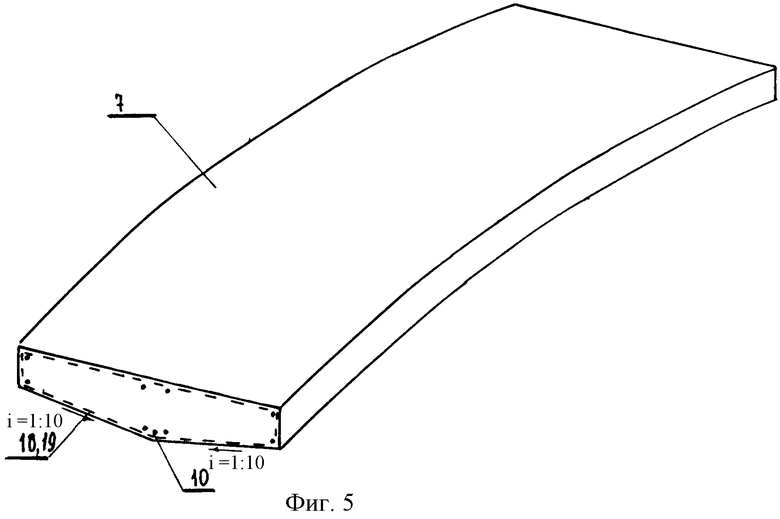

Высота верхней части поперечного сечения теплоизоляционо-конструкционного элемента имеет форму вытянутого прямоугольника, определяется теплотехническим расчетом в зависимости от климатического района использования заявленного технического решения покрытия и изменяется от 15 до 25 см. Треугольный профиль нижней части поперечного сечения теплоизоляционно-конструкционных элементов сборного теплоизоляционного слоя соответствует профилю ендов, образуемых гранями двугранных полок смежных панелей-оболочек. Таким образом, форма поперечного сечения элементов утепляющего слоя обеспечивает гладкость наружной поверхности покрытия при надлежащей прочности поверхностного слоя, исключающей возможность продавливания под весом рабочего при выполнении кровельных работ, при эксплуатации кровли и исключает необходимость выполнения цементно-песчаной стяжки.

Сформированная жесткая форма поперечного сечения при приведенной толщине (32-33 см) разгружает полку от изгибных усилий в направлении образующих граней двугранной полки панелей-оболочек на пролет вследствие передачи массы от теплоизоляционной нагрузки на верхние пояса ребер-диафрагм непосредственно, да и всякой другой, создала благоприятные в статистическом отношении условия работы граней двугранной полки панелей-оболочек в составе заявленного технического решения только на нормальные усилия вдоль их пролета.

Возможность и правомерность замены материала пароизоляционного слоя из рубероида на мастике цементно-песчаным раствором состава 1:2 с уплотняющими добавками подтверждена многолетним опытом использования этого метода при устройстве горизонтальной гидроизоляции [7] (Соловей Ю.М. Основы строительного дела: учебн. для техникумов - М.: С.И., 1989 г. - 429 с. (см. последняя строка на стр. 33 и верхний абзац на стр. 34)). В нашем случае он используется поверх нераскрываемых бетонных швов между верхними поясами ребер-диафрагм панелей-оболочек, замоноличенных плотным высококлассным бетоном. Это позволило механизировать подачу этого раствора к месту укладки крупнопанельных элементов сборного теплоизоляционного слоя сборного покрытия.

Использование цементно-песчаного раствора состава 1:2 с уплотняющими добавками (алюмината натрия, хлорного железа и т.д.) толщиной 2-3 см в качестве шва соответствует реализации принципа совмещения функций этого признака. В затвердевшем состоянии он выполняет функцию пароизоляционного слоя и средства связи крупнопанельных элементов сборного утепляющего слоя с гранями двугранной полки панели-оболочки на пролет при формировании единого комплексного рабочего сечения сборного покрытия.

Совместность работы теплоизоляционно-конструкционных элементов сборного утепляющего слоя с гранями двугранных полок панелей-оболочек на пролет одним рабочим сечением, в состав которого входит и шов затвердевшего цементно-песчаного раствора состава 1:2 с уплотняющими добавками, обеспечивается мелкошпоночным соединением между ними, в котором затвердевший раствор заполнил уголковые борозды на верхней и нижней поверхностях соединяемых элементов сборного железобетонного покрытия из панелей-оболочек на пролет со сводчато-складчатой двугранной полкой и привел их к взаимодействию. Оно осуществляется по срединной поверхности шва вдоль пролета с регулярно чередующимися выпуклыми и западающими переломами в направлении кривизны, углы перелома которых соответствуют углам перелома поверхности граней двугранной полки панелей-оболочек на пролет. При этом каждый из теплоизоляционно-конструкционных элементов сборного утепляющего слоя объединяет поверху две рядом стоящие в покрытии смежные панели-оболочки на пролет; нижняя грань левой половины крупнопанельного элемента сборного теплоизоляционного слоя как часть двугранно-вогнутой поверхности с нисходящим уклоном граней, численно равным восходящему уклону правой грани двугранной полки слева стоящей панели-оболочки на пролет, связана мелкошпоночным соединением с этой гранью, как и нижняя грань правой половины поперечного сечения этого теплоизоляционно-конструкционного элемента сборного теплоизоляционного слоя с левой гранью двугранной полки смежной панели-оболочки на пролет. Так обеспечивается монолитная жесткость связи крупнопанельных элементов сборного утепляющего слоя покрытия с гранями двугранных полок панелей-оболочек на пролет сборно-монолитного соединения, исключающая возможность их взаимного сдвига под действием внешней вертикальной нагрузки как вдоль пролета панелей-оболочек, благодаря наличию уголковых шпонок в направлении образующих на верхней и нижней взаимодействующих поверхностях нулевой кривизны вдоль пролета, так и в направлении образующих, из-за наличия выпуклых и западающих переломов срединной поверхности растворного шва вдоль кривизны. В результате обеспечивается монолитное комплексное рабочее сечение покрытия, перпендикулярное пролету панелей-оболочек напролет, состоящее из всех конструктивных элементов покрытия, участвующих в восприятии внешней вертикальной нагрузки: граней двугранной полки панелей-оболочек на пролет; пароизоляционного цементно-песчаного отвердевшего раствора состава 1:2 и крупнопанельных конструкционных элементов сборного утепляющего слоя покрытия без учета высоты ребер-диафрагм сегментного очертания. Общая высота сечения слагается из общей высоты верхней части сечения теплоизоляционно-конструкционного элемента - 25 см, усредненной высоты нижней, треугольной части сечения - 8 см, толщины полки - 3 см и толщины шва - 3 см. Включения крупнопанельного элемента сборного утепляющего слоя в совместную работу с гранями двугранной полки панелей-оболочек на пролет и затвердевшим растворным швом привело к увеличению жесткости сечения по отношению к исходной жесткости полки

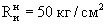

где Еп - обобщенная величина модуля упругости поля покрытия, в состав которого входят утепляющий слой, двугранная полка панелей-оболочек на пролет и связующий их воедино пароизоляционный слой из цементно-песчаного раствора состава 1:2 с добавкой уплотнителя, заполняющий часто расположенные по длине пролета и мелкие по высоте шпонки на поверхностях соединяемых, единоработающих слоев;

Егр - модуль упругости граней двугранной полки, для бетона марки 300 с учетом паропрогрева, принимаемый равным 290 000 кг/см2 [6];

Еут - модуль упругости утепляющего слоя для Мб50, на цементе М500, попаренный, принимается равным 45000 кг/см2;

α - коэффициент приведения модуля упругости граней полки к модулю упругости утеплителя;

Епар.из=290000 кг/см2 - модуль упругости пароизоляционного слоя, принимаемый равным Егр

В такое количество раз возросла жесткость каждой единичной полки поля покрытия в направлении пролета панелей-оболочек напролет по отношению к исходному решению, традиционному, при реализации принципа разделения функций. При уменьшении постоянной высоты сечения теплоизоляционного элемента сборного уплотняющего слоя до 15 см отношение жесткостей составит 183 раза, т.е. порядок эффекта почти сохраняется в окрестности двух, количественно же - уменьшается в 3,4 раза. Этим подтверждается эффективность использования заявленного решения в любом климатическом районе страны и возможность расширения области применения с учетом передачи на него новых функций, ввиду наличия резерва жесткости. Прежде всего, обеспечивается надежность и исключение всякой потери устойчивости граней полки покрытия.

Следует отметить, что увеличение толщины комплексного рабочего сечения покрытия и его жесткости достигнуто без увеличения расхода материалов в результате использования нового принципа совмещения функций новых признаков и предложенного мелкошпоночного соединения как формы связи взаимодействующих поверхностей: граней двугранной полки несущих панелей-оболочек на пролет с крупнопанельными элементами сборного утепляющего слоя при опосредовании пароизоляционного шва. При этом достигнута однородность всех конструктивных признаков на основе природы единой формы вяжущего - цемента. Покрытие освободилось от разнородных материалов, освободив производственные площади заводов ЖБК от непрофильных, ручных, трудоемких операций и дорогостоящего материала, пенопластов и мастик, обеспечив полную экологичность производства, технологичность, полносборность, повысив долговечность, огнестойкость и экономичность сборного покрытия из панелей-оболочек со сводчато-складчатой полкой на пролет. Проблема повышения технологичности, о которой говорилось в [3] - решена.

Изложенное свидетельствует, что сформированная техническая задача решена полностью. Новизна принципа формирования структуры - совмещение функций, используемых признаков, позволила предложить новые признаки теплоизоляционного слоя, обеспечить его сборность, индустриальность, технологичность при минимальной стоимости самого ходового материала, керамзита минимальной марки по насыпной плотности γ=(100-150) кг/м3, и выполнение пароизоляционного слоя из цементно-песчаного раствора состава 1:2 с уплотнителем позволило реализовать его сопутствующее свойство - прочность - в составе мелкошпоночного соединения между взаимодействующими поверхностями утепляющего слоя и гранями полки, обеспечив их жесткую связь в едином комплексном рабочем сечении сборного покрытия. Иллюстрация повышения уровня жесткости поля покрытия явилась формой проявления механизма реализации достоинств, положительного эффекта, вместе с улучшением статических условий работы граней двугранной полки панелей-оболочек на пролет, осуществление ее безмоментности, в направлении образующих. Принцип, заложенный в техническое решение сборного железобетонного решения, и механизм реализации достоинств новы, как и конструктивные признаки. Они не следуют явным образом из уровня техники, следовательно, удовлетворяют критерию “новизна”, показана также полезность и осуществимость решения. Аналоги не могут обеспечить полученный результат потому, что в них заложен иной принцип - разделения функций, при котором выбор теплоизоляционного слоя и пароизоляционного выполнен с учетом их узкофункциональной эффективности, уменьшается при этом “мертвая” нагрузка на полку панелей, но сохраняется моментность работы ее в направлении образующих, техническое решение словно консервируется по своим свойствам, рассчитанным на восприятие нагрузок, существующих в пределах 550 - 650 кг/м2. В нашем же случае эта способность покрытия к восприятию внешних нагрузок возросла на порядок при неизменном расходе материала - эффект от изменения характера связи слоев покрытия.

В качестве “недостатка” предложенного технического решения можно назвать бросающуюся в глаза чрезмерность положительного эффекта, который непосредственно, сразу, в полном объеме реализован быть не может. Но нами выявлена стратегическая ценность направления дальнейшего совершенствования конструктивного решения элементов сборного покрытия, с дальнейшим обоснованием расширения области применения, например, в полносборных покрытиях подземных сооружений различного назначения: от фортификационных, военных, до удовлетворения запросов различных отраслей промышленности. Очевидно, что это потребует более интенсивного использования для нижних поясов диафрагм более высокого уровня прочности сталей, количественное увеличение расхода ее по площади при одновременном увеличении плеча внутренней пары сил в панелях-оболочках на пролет, увеличения высоты сечения торцов, создающих условия для пропуска коммуникаций вдоль пролета и т.д. Потребуется резкое уменьшение шага колонны, по которым проложены стропильные конструкции с параллельными поясами для повышения их несущей способности. Но во всех случаях, явно, сильно проявилась надежность заявленного технического решения покрытия, в котором принципиально устранена возможность потери устойчивости, повышена сопротивляемость панелей-оболочек на поперечную силу в крайних четвертях (на сегодня наиболее опасных) пролета без каких-либо дополнительных затрат и при уменьшении стоимости покрытия из-за устранения использования продуктов химической промышленности в составе покрытия.

Однако дальнейшее совершенствование конструктивного решения в зависимости от реальных потребностей субъектов промышленности в направлении реализации выявленных достоинств заявленного технического решения сборного покрытия возможен без обращения к изобретательскому творчеству потому, что нами “схвачен” принцип решения и достаточно полно отражено содержание, возможности его практической непосредственной реализации. Положено начало новому направлению развития новых технических решений полносборных, индустриальных, технологичных покрытий из панелей-оболочек на пролет.

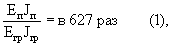

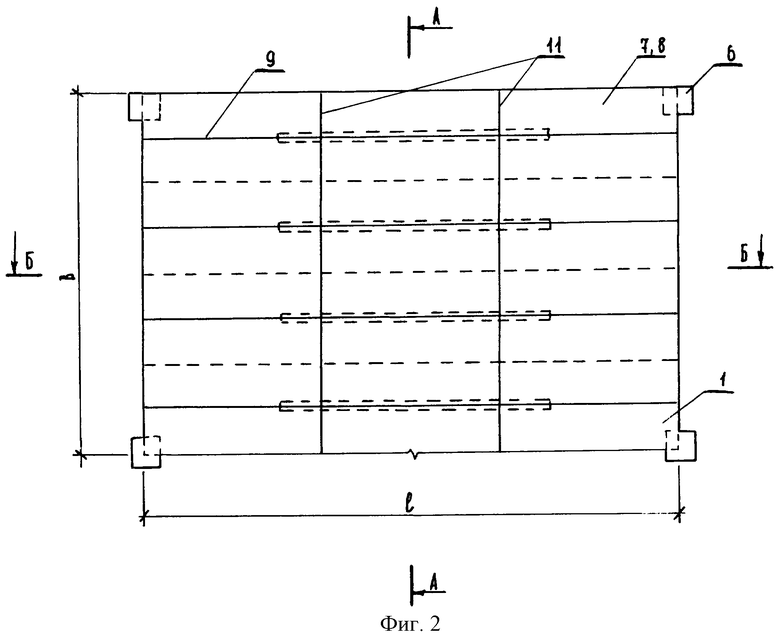

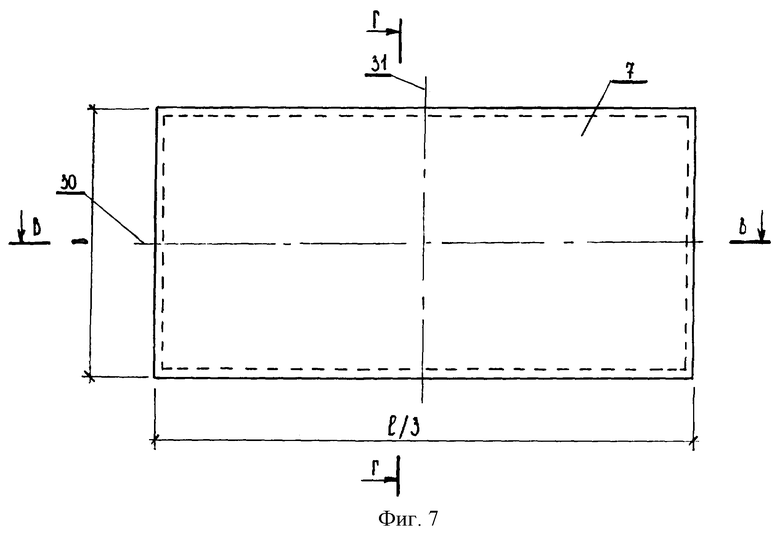

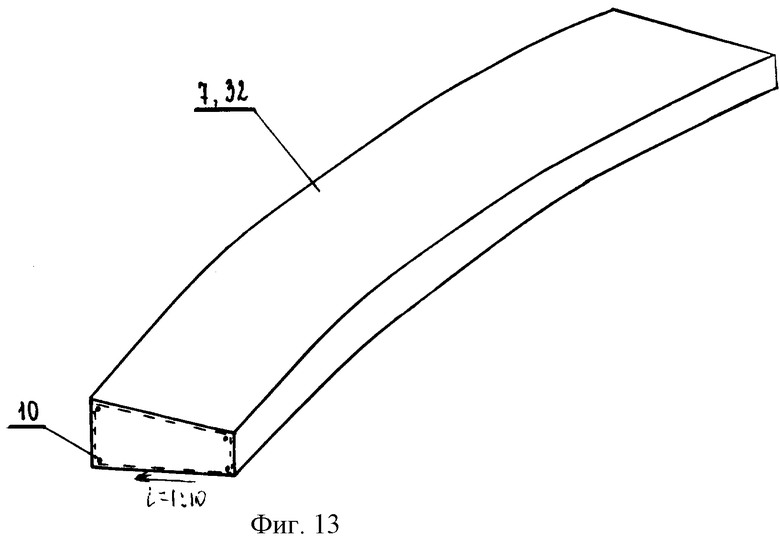

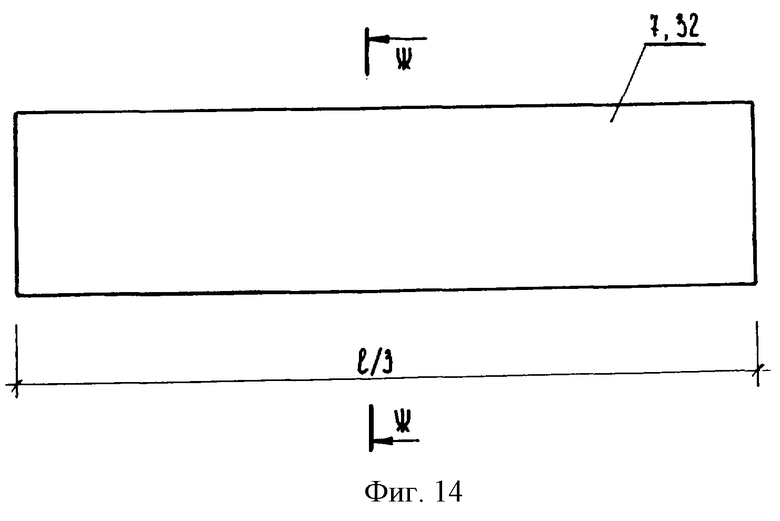

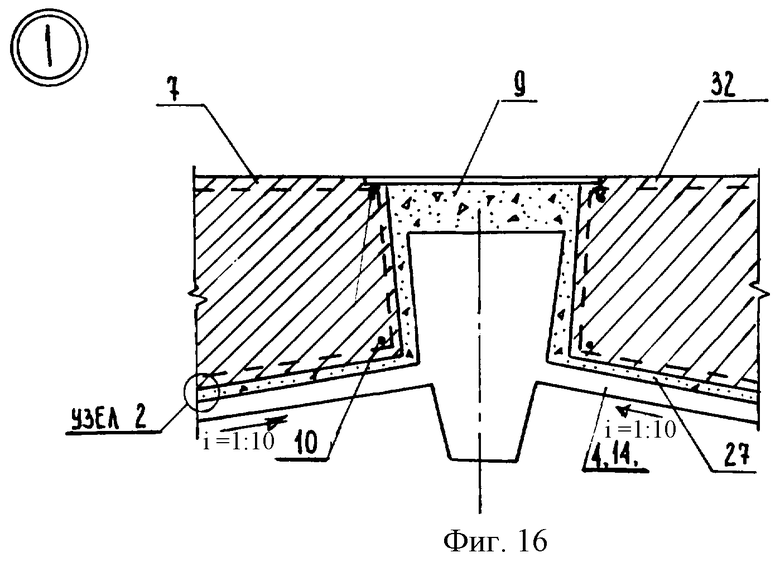

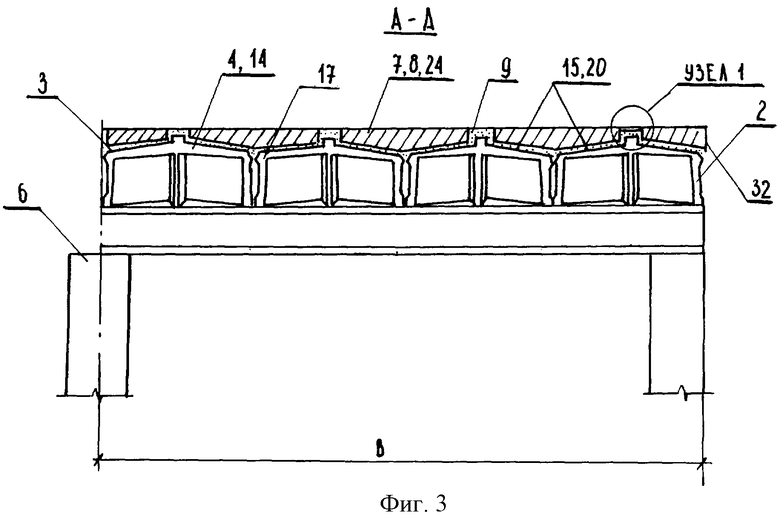

Сущность заявленного технического решения поясняется чертежами, где на фиг.1 представлена аксонометрия покрытия; на фиг.2 - фрагмент плана с обозначением мест сечений; на фиг.3 - разрез по А-А; на фиг.4 - разрез вдоль пролета по Б-Б; на фиг.5 - аксонометрия сплошного теплоизоляционно-конструкционного элемента сборного утепляющего слоя; на фиг.6 - то же с отверстиями для светопроемов; на фиг.7 - план сплошного элемента утепляющего слоя с обозначениями мест сечений В-В и Г-Г; на фиг.8 - план элемента сборного утепляющего слоя с обозначением мест сечений Д-Д и Е-Е; на фиг.9 - сечение по В-В; на фиг.10 - сечение по Г-Г; на фиг.11 - сечение по Д-Д; на фиг.12 - сечение по Е-Е; на фиг.13 - аксонометрия доборного элемента утепляющего слоя; на фиг.14 - доборный элемент в плане; на фиг.15 - сечение по Ж-Ж; на фиг.16 - узел сопряжения торцовых элементов сборного утепляющего слоя с рядовыми через гребень складки; на фиг.17 - узел сопряжения рифленых поверхностей нижней, утепляющего слоя, и верха граней двугранной полки.

Позиции на чертеже обозначают: панели-оболочки со сводчатой двугранной полкой на пролет - 1; ребра-диафрагмы сегментного очертания - 2; верхние пояса ребер-диафрагм криволинейного очертания - 3; сводчато-складчатая двугранная полка - 4; стропильные конструкции с параллельными поясами - 5; колонны - 6; термоизоляционно-конструкционные элементы - 7; сборный утепляющий слой - 8; продольные швы замоноличивания - 9; выпуски арматуры по торцам термоизоляционно-конструкционных элементов - 10; поперечные швы замоноличивания сборного утепляющего слоя - 11; верхняя часть поперечного сечения термоизоляционного элемента прямоугольная - 12; вертикальная ось симметрии поперечного сечения - 13; двугранная полка - 14; грани смежных панелей-оболочек - 15; радиус линий пересечения нижних граней термоизоляционно-конструкционного элемента сборного теплоизоляционного слоя с нисходящим уклоном R0 - 16; верх верхних поясов ребер-диафрагм сегментного очертания - 17; рифленая нижняя двугранно-вогнутая поверхность элементов сборного утепляющего слоя - 18; нисходящий уклон нижней двугранно-вогнутой грани термоизоляционно-конструкционного элемента сборного утепляющего слоя - 19; восходящий уклон граней двугранных полок панелей-оболочек на пролет - 20; уголковые борозды вдоль образующих - 21; шаг рифлей - 22; высота рифлей - 23; верхняя наружная поверхность крупнопанельных элементов сборного утепляющего слоя - 24; радиус верхней наружной поверхности элементов утепляющего слоя R - 25; рифленая наружная поверхность граней двугранной полки - 26; слой цементно-песчаного раствора состава 1:2 с уплотнителем - 27; квадратные отверстия в крупнопанельном элементе сборного утепляющего слоя сборного покрытия - 28; центры квадратных отверстий - 29; продольная ось симметрии - 30; поперечная ось симметрии - 31; доборные элементы сборного утепляющего слоя - 32.

Для примера конкретного выполнения заявленного технического устройства рассмотрим фрагмент сборного железобетонного покрытия с сеткой колонн 12×18 м в плане, представленного на фиг.1 в аксонометрии, на фиг.2 - в плане, на фиг.3 и 4 - в разрезах. Оно состоит из панелей-оболочек со сводчатой двугранной полкой на пролет 1 протяженностью 18 м, шириной 3 м, включающей в себя ребра-диафрагмы сегментного очертания 2 с верхними поясами ребер-диафрагм 2 криволинейного очертания 3, сводчато-складчатую двугранную полку 4 с уклоном граней 1:10; стропильных конструкций с параллельными поясами 5, идущими по колоннам 6 вдоль здания.

Заявленное техническое решение получено из панелей-оболочек прототипа, выполненных по а.с. СССР 1270257, Е 04 С 2/38, с учетом усовершенствования по R.U. 2169241, Е 04 В 7/20, в виде развитой формы среднего криволинейного ребра, полученного с использованием металлической формы для изготовления предварительно напряженных сводчатых панелей-оболочек по патенту на изобретение R.U. 2164865 7, В 28 В 7/22. Среднее криволинейное ребро развитой формы на плане покрытия (фиг.2) показано пунктиром, а на узле 1 - условно не помечено (фиг.16). В конструкцию заявленного технического решения заложен новый принцип - совмещения функций для созданных конструктивных признаков теплоизоляционного слоя, предполагающий комплексное использование свойств материала, из которого они состоят, с выделением свойства основного, определяющего функциональное назначение, теплоизоляционного и сопутствующего прочностного, целесообразность использования которого обусловлена его влиянием на образование рациональной формы отдельных элементов, составляющих теплоизоляционный слой, и усиление этого свойства может быть привнесено монтажной арматурой. То же относится и к пароизоляционному слою, выполненному из цементно-песчаного слоя состава 1:2 с уплотняющими добавками (алюмината натрия или хлорного железа), для использования сопутствующего свойства которого необходима выборка уголковых борозд на поверхностях, приводимых к взаимодействию. В результате состав сборного покрытия освобождается от разнохарактерных материалов по их природе и приводится к одной основе вяжущего - портландцементу, к однородности.

Сборное железобетонное покрытие снабжено крупнопанельными, однотипными, слабоармированными термоизоляционно-конструкционными элементами 7, выполненными из теплоизоляционного керамзитобетона плотностью γ=(450-500) кг/м3 с размерами в плане 3×6 м, массой до 3,0 т, образующими сборный утепляющий слой 8 (см. фиг.1-4), в котором они связаны между собой продольными швами замоноличивания 9 из бетона того же состава и прочности, а по торцам - сваркой выпусков продольной арматуры 10 с последующим замоноличиванием бетоном 11, верхняя часть поперечного сечения имеет форму вытянутого прямоугольника 12 высотой до 25 см, нижняя часть - форму перевернутого равнобедренного треугольника, высота которого по оси симметрии 13 равна глубине профиля ендов, образуемых двугранной полкой 14, гранями смежных панелей-оболочек 15 толщиной 3 см, очертания элементов 7 вдоль пролета панелей-оболочек 1, определяется радиусом R0 линий пересечения нижних граней термоизоляционно-конструкционных элементов 7 сборного теплоизоляционного слоя 8 с нисходящим уклоном 16 граней 18, заменяющим очертание параболы, по которым очерчен верх верхних поясов ребер-диафрагм сегментного очертания 2; нижняя двугранно-вогнутая поверхность 18 крупнопанельных теплоизоляционно конструкционных элементов 7 с нисходящим уклоном граней 19 к середине поперечного сечения, численно равным восходящему уклону 20 граней 15 двугранных полок 14 панелей-оболочек на пролет 1, выполнена вдоль пролета рифленой; на ней выбраны уголковые борозды вдоль образующих 21, ширина борозд понизу составляет шаг трапециевидных рифлей 22, а их глубина - высоту рифлей 23, определяемую толщиной защитного слоя бетона для монтажной арматуры, но не более одного сантиметра; верхняя наружная поверхность 24 крупнопанельных элементов 7 сборного утепляющего слоя 8 очерчена по радиусу R 25, увеличенному по отношению к радиусу R0 на общую высоту сечения элементов 7 по оси симметрии 13 поперечного сечения; наружная поверхность граней 26 двугранной полки 14, панелей-оболочек на пролет 1 вдоль пролета выполнена рифленой так же, как и нижняя двугранно-вогнутая поверхность 18 крупнопанельных элементов 7 сборного утепляющего слоя 8 (см. фиг.17, узел 2) в части направления уголковых борозд 21, рифлей 22 и 23, их размеров шага; связь между нижними двугранно-вогнутыми рифлеными поверхностями 18 крупнопанельных элементов 7 сборного утепляющего слоя 8 и верхними двугранно-выпуклыми рифлеными поверхностями 26 граней 15 полки 14 панелей-оболочек на пролет 1 опосредствуется слоем цементно-песчаного раствора состава 1:2 с уплотняющими добавками из алюмината натрия 27 толщиной не менее 2,5 см, подаваемого к месту укладки механизированным способом на месте возведения покрытия и который призван к выполнению пароизоляционных функций.

То же сборное железобетонное покрытие, но характеризуется тем, что термоизоляционно-конструкционные элементы 7 сборного утепляющего слоя 8, размещаемые в средней области пролета, имеют квадратные отверстия в плане 28 со стороной 1,25 м, центры 29 которых размещены друг от друга на половину ширины панелей-оболочек на пролет 1, а относительно осей продольной 30 и поперечной симметрии 31 (см. фиг.11 и 12) находятся на соответственно одинаковом расстоянии (см. фиг.8) и предназначены для выполнения функций светопроемов.

То же сборное железобетонное покрытие, но характеризуется тем, что по краям температурного блока размещены вдоль пролета панелей-оболочек 1 на пролет с двугранной полкой 14 доборные сплошные теплоизоляционно-конструкционные элементы 32 сборного утепляющего слоя 8, представляющие собой конструктивно половину крупнопанельных элементов 7 сборного утепляющего слоя 8 относительно их продольной 30 оси симметрии, которые присоединены к верху крайних граней 15 двугранных полок 14 панелей-оболочек 1 и между собой по тому же принципу, а с рядовыми (смежными) элементами 7 через гребень складки их соединение осуществлено у торцов металлическими накладками, приваркой их к верхним стержням монтажной арматуры элементов 7 (см. фиг.16, узел 1).

Реализация принципа совмещения функций позволила устранить разнохарактерность свойств материалов, использованных для утепляющего и пароизоляционных слоев, отказаться от использования дорогостоящих полимеров, требующих затрат ручного труда и консервирующих неизменность свойств существующих конструкций типа КЖС. Сообщив термоизоляционному керамзитобетону γ=450 кг/см3, прочность Мб=50 кг/см2, достаточную для индустриального, заводского серийного изготовления крупнопанельных, криволинейных элементов 7 при армировании их монтажной арматурой с расходом до 20 кг/м3, весом до 3 т, обеспечили индустриальность их изготовления при максимальной механизации технологических операций. Зерновой состав принят по табл. 10, а расход цемента установлен по табл. 11 [8] для марки бетона 50 при насыпной плотности (100-150) кг/м3. Для обеспечения гарантии получения желаемой прочности марку цемента можно увеличить до 500, а удобство перемешивания бетона - использованием пластификаторов при расходе цемента 180 кг/м3 и В/ц - (0,5-0,6).

Пароизоляционный слой из цементно-песчаного раствора состава 1:2 с уплотняющими добавками [7] (поз. 27 см. узел 2 рис. 17) выполняет не только основные, но и прочностные функции, заполнив уголковые шпонки 21, он препятствует сдвигу нижних поверхностей утепляющего слоя 18 и верхних рифленых поверхностей 26 граней двугранной полки 14 панелей-оболочек на пролет 1. Этим обеспечивается совместность всех элементов покрытия под внешней вертикальной нагрузкой одним комплексным рабочим сечением, реализуется прочностной потенциал крупнопанельных элементов 7 и всего утепляющего слоя 8.

В результате представилось возможным достичь:

1) однородность свойств всех элементов покрытия на основе единого вяжущего - цемента;

2) обеспечить функциональную связь между разнофункциональными слоями - утепляющего 8, пароизоляционного 27 и несущего (граней полки двугранной 4);

3) или - включить утепляющий слой 7, 8 в совместную работу с полкой 4 покрытия при опосредовании пароизоляционного слоя 27;

4) безмоментность работы полки 4 вследствие передачи массы крупнопанельных элементов 7 непосредственно на верхние пояса 17 (фиг.3) - вследствие большой жесткости поперечного сечения 7;

5) гладкость наружной поверхности покрытия 24 вдоль здания с обеспечением твердого, непродавливаемого под весом человека, основания под рулонную кровлю (Mб 50).

Сборное железобетонное покрытие из панелей-оболочек 1 с двугранной сводчатой полкой 4 работает так: внешняя вертикальная нагрузка равномерно распределена по всей наружной поверхности, которую составляют наружная поверхность элементов 7 сборного теплоизоляционного слоя 8, поперечное сечение которого можно считать недеформируемым в его плоскости ввиду толщины верхней прямоугольной части 12 25 см и профиля нижней части в форме перевернутого равнобедренного треугольника, высота которого равна глубине ендов - 15 см, поэтому нагрузка передается непосредственно на верх 17 верхних поясов ребер-диафрагм 2, которые передают ее на опоры, на стропильные конструкции 5 с параллельными поясами. Таким образом, грани полок смежных панелей-оболочек 1 оказываются полностью разгруженными от “мертвой” нагрузки утепляющего слоя 8.

Термоизоляционно-конструкционные элементы 7 теплоизоляционного слоя 8 передают свою нагрузку на пароизоляционный слой 27 через шпонки 21, а последний - на верхние поверхности 26 граней 15 смежных панелей-оболочек 1. Поле покрытия действительно работает одним комплексным сечением, в состав которого входят все три разнофункциональных слоя. Это обеспечивает повышение жесткости его работы на усилия вдоль пролета. При этом толщина граней 15 двугранной полки смежных панелей равна 3 см, толщина пароизоляционного слоя 27 - 3 см, глубину ендов можно принять как половину высоты - 15: 2 = 7,5 см, высота краев 7 - 25 см. Исходя из приведенных размеров и подсчитывается общая жесткость покрытия, которая относится к покрытию аналогов и прототипа, где рабочей толщиной была только полка панелей-оболочек на пролет.

Особенность легкого бетона как раз и состоит в том, что он сначала забирает влагу при затворении бетона, но после этого - возвращает ее, обеспечивая гидратацию цемента и увеличивая прочность бетона со временем. Он не стареет, не разлагается, экологически безопасен, более стоек к воздействию огня, чем продукты химической промышленности, более дешев. Керамзит освоен отечественной промышленностью, запасы исходного материала для него не ограничены, он доступен к использованию на всей территории России. Поэтому ему и отдано предпочтение при использовании в качестве средства для получения теплоизоляционного слоя покрытия.

Изделия термоизоляционно-конструкционных элементов 7 теплоизоляционного слоя 8 покрытия формуют в металлоформах, продольный профиль днища которых обеспечивает возможность получения двугранно-вогнугой поверхности 18 и ее рифленость. Борозды уголковые 21, 22, 23 на поверхности граней 26 проще обеспечить ручным катком по аналогии с тем, которым уплотняют асфальт, с закреплением на поверхности уголков, прокатыванием его по свежеотформованной поверхности, до пропаривания панели-оболочки на пролет.

В качестве окончательного итога можно повторить, что цель достигнута полностью, жесткость поля покрытия возросла более чем на два порядка (см. вышеприведенное обоснование), его несущая способность на усилия вдоль пролета - более чем в 10 раз, обеспечена полносборность покрытия, повышена его индустриальность, технологичность, освобождены производственные площади заводов ЖБК от непрофильных технологических операций и т.д.

Источники информации

1. Авт. св. № 981535, кл. E 04 C 2/26, 1982.

2. Руководство по проектированию железобетонных пространственных конструкций покрытий и перекрытий /НИИ бетона и железобетона Госстроя СССР. - М.: C.U., 1979, 421 с.

3. Булгаков С.Н. Технологичность железобетонных конструкций и проектных решений. - М.: C.U., 1983, 303 с.

4. Патент на изобретение № 2169241 "Железобетонная панель-оболочка", RU, Григорьев А.В., Метелева И.Н.

5. Современные пространственные конструкции (железобетон, металл, дерево, пластмассы): Справочник/ Ю.А.Дыховичный, Э.З.Жуковский, В.В.Ермолов и др. - М.: Высш.шк., 1991 - 543 с.: ил.

6. Инструкция по проектированию железобетонных конструкций. /ЦНИИПромизданий, НИИЖБ. - М.: C.U., 1968, с.271.

7. Соловей Ю.М. Основы строительного дела: Учебн. для техникумов. - М.: C.U., 1989. - 429 с.: ил. (см. стр.34 верхний абзац).

8. Бетонные и железобетонные работы. В.Д.Топчий, Б.В.Жадановский и др. /Справочник строителя. - М.: C.U., 1980, 200 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СВОДЧАТЫХ ПАНЕЛЕЙ-ОБОЛОЧЕК | 1999 |

|

RU2164865C1 |

| ЖЕЛЕЗОБЕТОННАЯ ПАНЕЛЬ-ОБОЛОЧКА | 1999 |

|

RU2169241C2 |

| Покрытие здания, железобетонная подстропильная ферма и железобетонная плита | 1980 |

|

SU994655A1 |

| СВОДЧАТОЕ ПОКРЫТИЕ | 1994 |

|

RU2087638C1 |

| Комплексная плита покрытия | 1980 |

|

SU981535A1 |

| НАДСТРОЙКА ЗДАНИЯ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ ПРИ РЕКОНСТРУКЦИИ | 2013 |

|

RU2579073C2 |

| Железобетонный свод, собираемый из заранее изготовляемых плит | 1957 |

|

SU116298A1 |

| КРИВОЛИНЕЙНАЯ СЛОИСТАЯ ПАНЕЛЬ ОГРАЖДЕНИЯ | 1999 |

|

RU2161231C1 |

| СЛОИСТАЯ ПЛИТА НИЗКИХ СВОДОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2184195C1 |

| СБОРНОЕ ПРОЛЕТНОЕ СТРОЕНИЕ МОСТА И МОСТОВОЕ ПОЛОТНО | 1995 |

|

RU2100523C1 |

Изобретение относится к области строительства, а именно к сборным железобетонным покрытиям из сводчатых панелей-оболочек на пролет. Достигаемые технические результаты: повышение высоты рабочего сечения поля покрытия, совместность работы под нагрузкой, повышение уровня индустриальности изготовления и монтажа покрытия, устранение из состава покрытия разнохарактерных по своим свойствам материалов, повышена технологичность, выровнена наружная поверхность покрытия для улучшения условий выполнения кровельных работ, повышена жесткость основания под рулонно-мастичную кровлю и тем самым созданы предпосылки к ее долговечности и надежности покрытия в целом. Сборное железобетонное покрытие с двугранной полкой снабжено крупноразмерными однотипными, слабоармированными элементами сборного утепляющего слоя, изготовленными из теплоизоляционного керамзитобетона М50, наружная поверхность верхней части сечения постоянной высоты которых очерчена вдоль пролета по радиусу R, а нижняя часть - ограничена двугранно-вогнутой поверхностью с уголковыми бороздами вдоль образующих, размещенными с шагом вдоль пролета, равным ширине борозд, под шпонки для связи с верхними поверхностями граней полок смежных панелей, имеющих такие же борозды, опосредствуемые пароизоляционным слоем из цементно-песчаного раствора состава 1:2 с уплотнителем. 2 з.п. ф-лы, 17 ил.

| ЖЕЛЕЗОБЕТОННАЯ ПАНЕЛЬ-ОБОЛОЧКА | 1999 |

|

RU2169241C2 |

Авторы

Даты

2004-10-20—Публикация

2003-01-08—Подача