(54) КОМПЛЕКСНАЯ ПЛИТА ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ МАРИЙСКОЕ "АСКАР" | 2003 |

|

RU2238377C1 |

| Утеплённое основание плоской кровли с теплоизоляционным слоем из лёгких бетонов | 2023 |

|

RU2825625C1 |

| Монолитная кровля | 2024 |

|

RU2824603C1 |

| Способ изготовления утепленных строительных плит | 1988 |

|

SU1682213A1 |

| КРОВЕЛЬНАЯ ПАНЕЛЬ И КОМПЛЕКТ ДЛЯ КРОВЛИ, ВКЛЮЧАЮЩИЙ КРОВЕЛЬНУЮ ПАНЕЛЬ | 2024 |

|

RU2833384C1 |

| Способ изготовления комплексных железобетонных плит | 1987 |

|

SU1664582A1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| Кровля | 2024 |

|

RU2833045C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОГРАЖДАЮЩИХ ЭЛЕМЕНТОВ | 1973 |

|

SU406742A1 |

| СПОСОБ ОКРАСОЧНОЙ ГИДРОИЗОЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232237C1 |

Изобретение относится к строительству, а именно к изготовлению комплексных плит покрытий и утепленных панелей оболочек сводчатых зданий.

Известны ограждающие плиты покрытий, состоящие из бетонного основания, пароизоляции , слоя утеплителя, гидроизоляции, В качестве утеплителя, используются смеси битума и перлита, цемента и перлита, воды С1.

Недостатком данных конструкций является то, что применяемые в качестве утеплителя теплоизоляционные смеси и материалы имеют большую оЬъемную массу (от 450 до 500 кг/м ) и, соответственно, низкие теплофизические качества, что требует назначения большой толщины утепляющего слоя и значительных расходов материгша. Кроме того, большая масса утепляющего слоя требует увеличения несущей способности основной конструкции, т.е. увеличения ее толщины и степени армирования.

Следовательно, известные конструкции и способы их изготовления (утепления) непригодны для утепления тонкостенных железобетонных (толщина У 4-5 см) и армоцементных е

1,5 см панелей-оболочек сводчатых зданий.

Наиболее близкой.по техническому решеншо является коктлексная плита покрытия, включающая железобетонное основание,пароизоляционный, теплоизоляционный и гидроизоляционные слой. Теплоизоляционный слой выполнен из пенопласта t21.

10

Недостатком данной панели являет- ся то, что слой утеп)1ителя обладает малой прочностью на сжатие при 10% линейной деформации (1,171,25 кгс/см или 0,11-0,125 мПа) и

15 малым пределом прочности при изгибе (0,1. мПа), что .приводит к преждевременному разрушению утеплителя при монтаже панелей, замоноличивании стыков и т.п., а также в процессе

20 эксплуатации, и значительный расход полимерного материала.

Цель изобретения - повышение прочности и снижение расхода полимерного

25 материала.

Поставленная цель достигается тем, что в комплексной плите покрытия, включающей железобетонное ocHoaaHjie, пароизоляционный, теплоизоляционный и гидроизоляционный слЪй, теплоизоляционный слой выполнен из композиции содержащей, вес.%:

Полистирол

фракции до 0,05мм11 0-24,0

Древесные волокна

фракции 5-10 мм 48,0-71,0

Карбамидная смо., ла или вода18,0-28,0

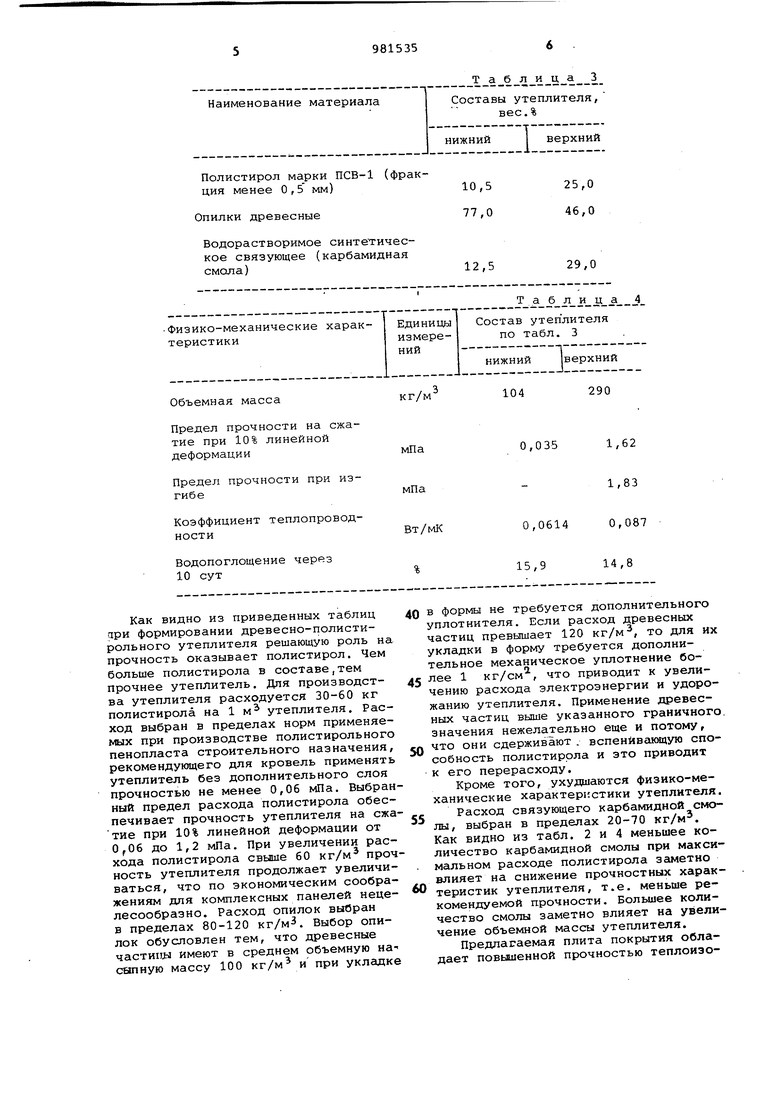

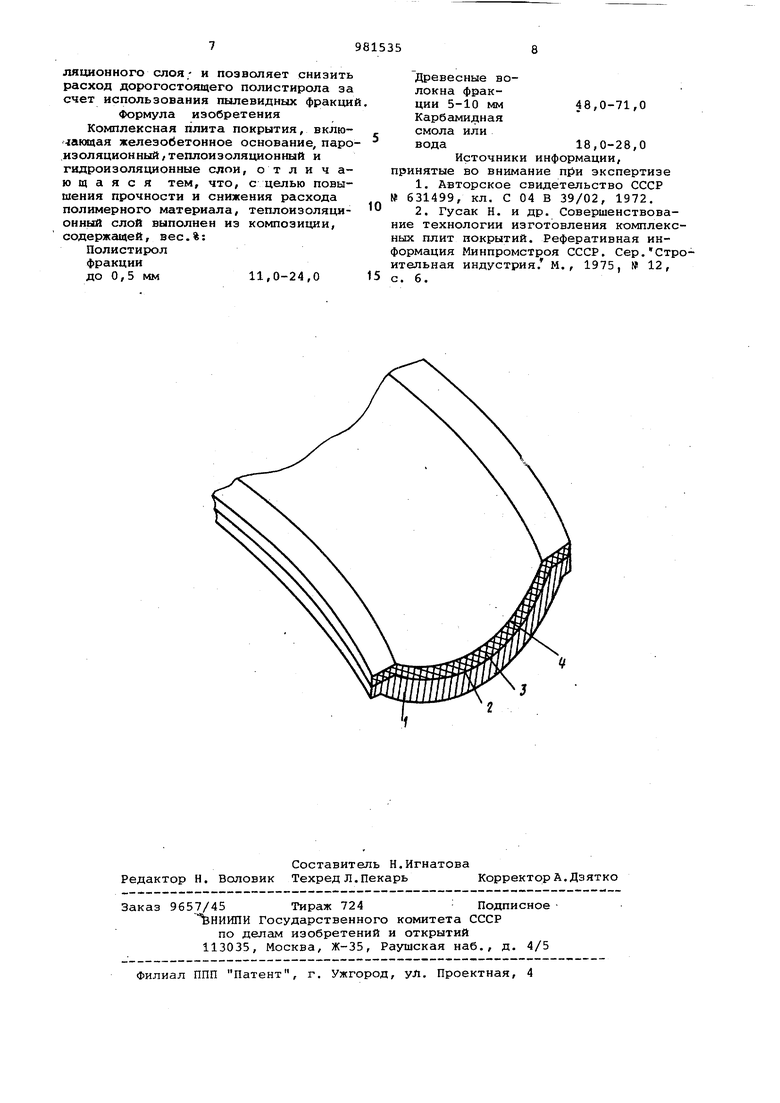

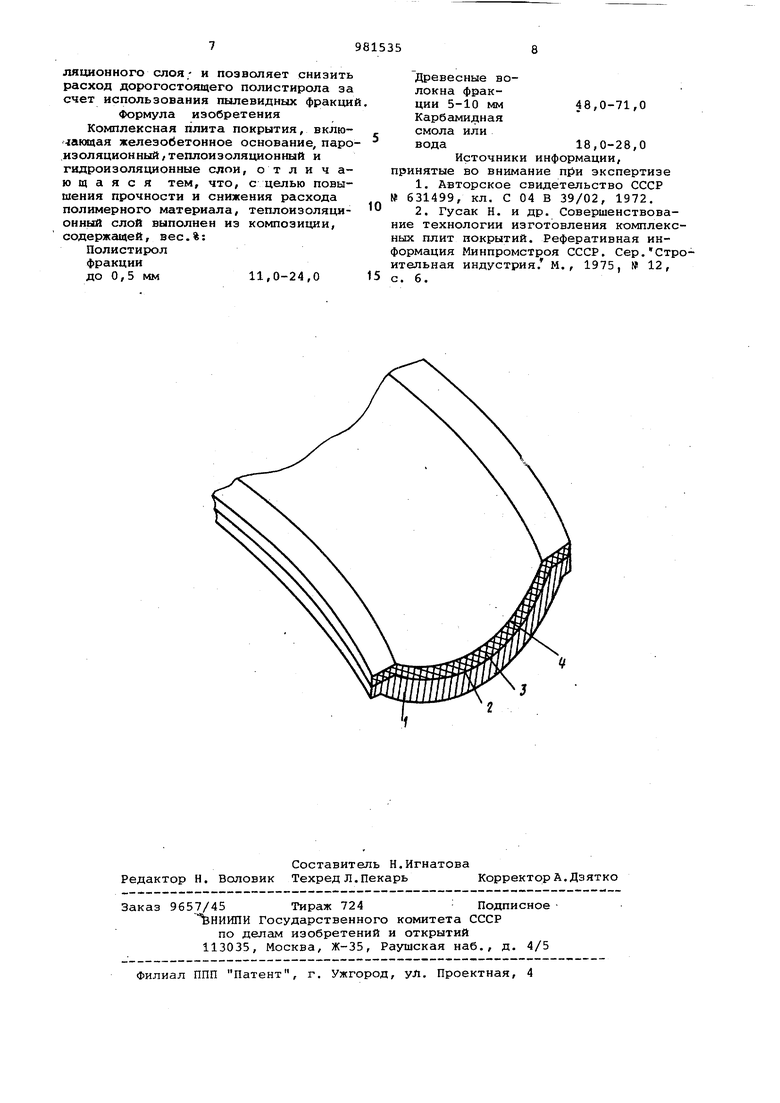

На чертеже изображена конструкция предлагаемой утепленной плиты.

Плита состоит из бетонного основа ния 1 IB данном случае гиперболическая железобетонная панель-оболочка дпя сводчатого здания сельскохозяйственного назначения), пароизоляции 2, слоя 3 утеплителя и гидроизоляции 4,

Плиты изготавливаются следующим образом.

На свежеуложенный бетон равномерным слоем наносится пароизоляционный слой 2 и затем теплоизоляционная смесь 3, которая представляет собой смесь полистирола пылевидных фракций до 0,5 мм, древесных волокон фракции 5-10 мм (древесные опилки, стружка, костра и др.) связующего - карб-амидной смолы или воды..

Полистирол марки ПСВ-С (фракция 0,5 и меньше)

Опилки древесные (антисептированные)

Водорастворимое синтетическое связующее (карбамидная смола)

Объемная масса Предел прочности на сжатие при 10% линейной деформацииПредел прочности при изгибе

Коэффициент теплопроводности

Водопо глоще ни е

через 10 сут

римечание: При замене водорастворимого синтетического связующего на воду, начиная с состава 2, прочностные характеристики утеплителя снижаются до 15% .

Поверх уложенной теплоизоляционной смеси 3 наносится слой гидроизоляции 4 и закрывается фиксирующей К1 лшкой, наносится слой гидроизоляции 4 и также закрывается фиксирующей крышкой. Через патрубки в форме и крышке подается пар -с температуР.ОЙ: в форму 80-90°С и крышку 95-98° В случае прогрева теплоизоляционной смеси электрическими нагревательными приборами (электротенами) крышка должна прогреваться до 120-130°С. После тепловой обработки изделия поступают на пост распалубки и склад ГОТОВОЙ продукции. Распалубка производится при температуре изделия не выше 60°С. Сначала отключают фиксаторы, затем поднимают крышку и отбрасывают борта форг. При складировании и транспортировании утепленных плит применяются специальные прокладки , исключающие смятие и повреждение слоя тепло-гидроизоляции.

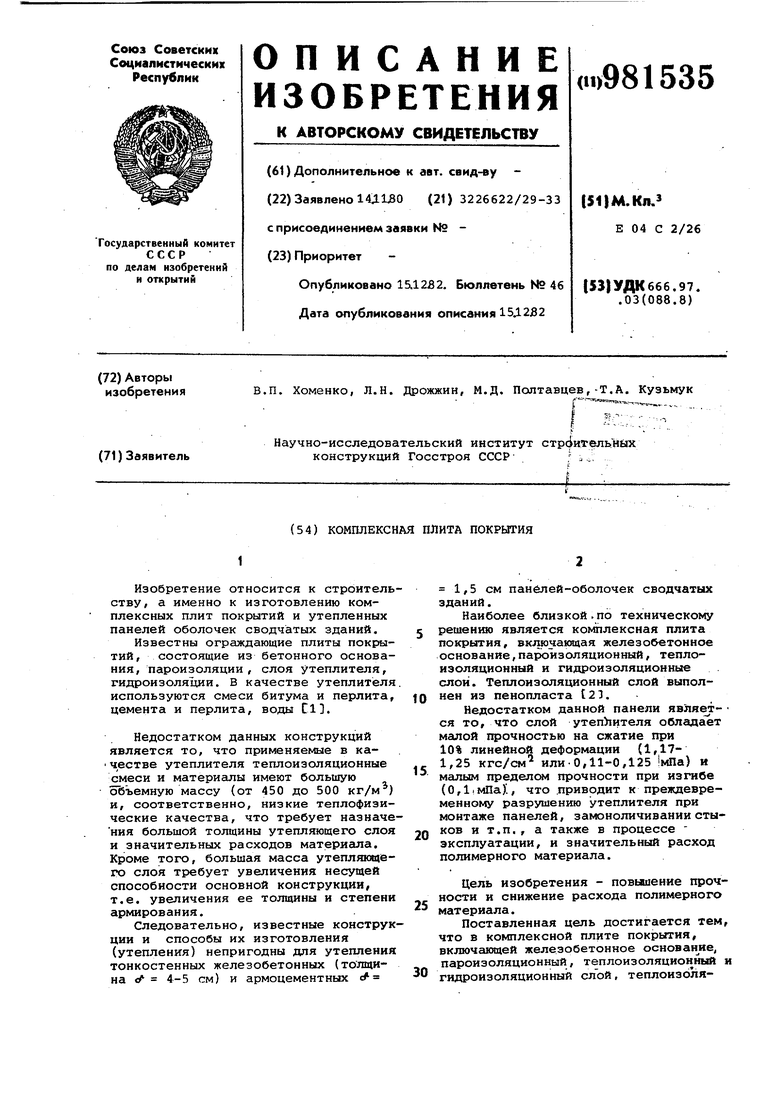

Примеры составов утеплителя приведены в табл. 1 и 3, а физикомеханические характеристики в табл. 2 и Таблица

11,018,7424,0

71,060,2248,0

18,021,0428,0

Таблица

112

130

250

0,062 0,26 1,12 0,02 0,20 1,2

0,0626 0,054 0,07

13,9

15,75 20,4

Водорастворимое синтетическое связующее (карбамидная смола)

Предел прочности на сжатие при 10% линейной

Как видно из приведенных таблиц ари формировании древесно-полистирольного утеплителя решающую роль на прочность оказывает полистирол. Чем больше полистирола в составе,тем прочнее утеплитель. Для производства утеплителя расходуется 30-60 кг полистирола на 1 м утеплителя. Расход выбран в пределах норм применяемых при производстве полистирольного пенопласта строительного назначения, рекомендующего для кровель применять утеплитель без дополнительного слоя прочностью не менее 0,06 мПа. Выбранный предел расхода полистирола обеспечивает прочность утеплителя на сжатие при 10% линейной деформации от 0,06 до 1,2 мПа. При увеличении расхода полистирола свыше 60 кг/м прочность утеплителя продолжает увеличиваться, что по экономическим соображениям для комплексных панелей нецелесообразно. Расход опилок выбран в пределах 80-120 кг/м. Выбор опилок обусловлен тем, что древесные частшда имеют в среднем объемную на сьтную массу 100 кг/м и при укладке

12,5

29,0

Таблица 4

в формы не требуется дополнительного уплотнителя. Если расход древесных частиц превышает 120 кг/м, то для их укладки в форму требуется дополнительное механическое уплотнение более 1 кг/см, что приводит к увеличению расхода электроэнергии и удорожанию утеплителя. Применение древесных частиц выше указанного граничного, значения нежелательно еще и потому, что они сдерживают . вспенйвеиощую способность полистирола и это приводит к его перерасходу.

Кроме того, ухудшаются физико-механические характеристики утеплителя.

Расход связующего карбамидной смолы, выбран в пределах 20-70 кг/м. Как видно из табл. 2 и 4 меньшее количество карбамидной смолы при максимальном расходе полистирола заметно влияет на снижение прочностных характеристик утеплителя, т.е. меньше рекомендуемой прочности. Большее количество смолы заметно влияет на увеличение объемной массы утеплителя.

Предлагаемая плита покрытия обладает повышенной прочностью теплоиэоляционного СЛОЯ; и позволяет снизить расход дорогостоящего полистирола за счет использования пылевидных фракци Формула изобретения

Комплексная плита покрытия, включакицая железобетонное основание, пароизоляционный/теплоизоляционный и гидроизоляционные слои, отличающаяся тем, что, с целью повышения прочности и снижения расхода полимерного материала, теплоизоляционный слой выполнен из композиции, содержащей, вес.%:

Полистирол

фракции

до 0,5 мм11,0-24,0

Древесные волокна фракции 5-10 мм 48,0-71,0 Карбамидная смола или вода18,0-28,0

Источники информации, принятые во внимание экспертизе

с. 6.

Авторы

Даты

1982-12-15—Публикация

1980-11-14—Подача