Данное изобретение относится к промышленной энергетике и может быть использовано в нефтяной, нефтехимической и других отраслях промышленности.

Целью данного технического решения является снижение массогабаритных характеристик аппарата, повышение его производительности, надежности в работе и обеспечение повышенной промышленной безопасности, благодаря снижению рабочих температур и давления и незначительной тепловой инерции излучателей.

В настоящее время в отдаленные северные районы, имеющие значительные запасы нефти и газового конденсата, завозится большое количество моторного топлива и топочного мазута, так называемый северный завоз, что требует больших материальных затрат и вызывает нарушение нормального тепло-энергоснабжения территорий.

Для сокращения завоза нефтепродуктов за счет использования местных ресурсов разработано большое количество различных технологических схем малотоннажных установок для переработки углеводородного сырья, повторяющих принципиальные технологические решения крупных НПЗ с применением аналогичного оборудования. В качестве установок нагрева нефти в указанных схемах применяются трубчатые печи, в которых тепло сжигаемого топлива, температура продуктов сгорания 1300-1600°С, передается перекачиваемой под давлением через трубный змеевик печи жидкости или парожидкостной смеси. Трубчатая печь является наиболее опасным с точки зрения промышленной безопасности элементом технологической схемы нефтепереработки, являясь источником пожаров на НПЗ, из-за прогара труб и выброса под высоким давлением нефти и нефтепродуктов в топку печи. Недостатками трубчатых печей являются высокая материалоемкость, сложность в эксплуатации и ремонте, высокая тепловая инерция и низкий КПД, не превышающий 80%.

Наиболее близким техническим решением к предлагаемому нагревателю углеводородного сырья является “Установка индукционного нагрева для испарения химических веществ”, обеспечивающая прямой индукционный нагрев жидкости токами промышленной частоты (50 Гц) до 500°С (Информационный листок ЗАО “Завод Сибирского технологического машиностроения, г. Новосибирск).

Индукционный нагрев углеводородного сырья применен на опытно-промышленной установке перегонки нефти на широкую фракцию и топочный мазут, установленной на площадке котельной НПЗ “Иреляхнефть”. Испытания подтвердили эффективную работу индукционного нагревателя в качестве нагревателя нефти (Решение о выдаче патента на изобретение по заявке №2001128864/04).

Недостатками данного нагревателя являются большой расход дефицитных электротехнических материалов на индукционные обмотки и значительный дополнительный расход электроэнергии на воздушное охлаждение обмоток индуктора, до 20-25%.

Задачей, на решение которой направлено предлагаемое устройство, является повышение производительности аппарата в 2-2,5 раза в прежних его габаритах, исключение применения дефицитных электротехнических материалов, снижение массы аппарата на 25-30% и снижение расхода электроэнергии до 25%.

Поставленная задача решается тем, что в нагревателе углеводородного сырья и других сред, включающем корпус с электронагревателем и поверхность нагрева нагреваемой среды, электронагреватель установлен в щелевом кольцевом канале, образованном поверхностями нагрева, через которые передается тепловой поток нагреваемой среде и выполнен из материала с развитой поверхностью излучения, например из гофрированного волокнистого углеродного электропроводного материала с гофрами, образующими равнобедренный треугольник. Упомянутый щелевой канал может быть заполнен азотом.

Поставленная задача достигается использованием в качестве нагревательных элементов для электрорадиационного нагрева поверхностей теплообмена, омываемых нагреваемой средой электропроводящих материалов с развитой поверхностью излучения, например углеродных волокон, которые выпускаются в виде ткани с различной текстильной структурой и величиной линейного электрического сопротивления. Письмо ЗАО “НПП Экомедсервис” от 25.11.2003 г. по вопросу применения в качестве электронагревателей сопротивления углеродных волокнистых материалов.

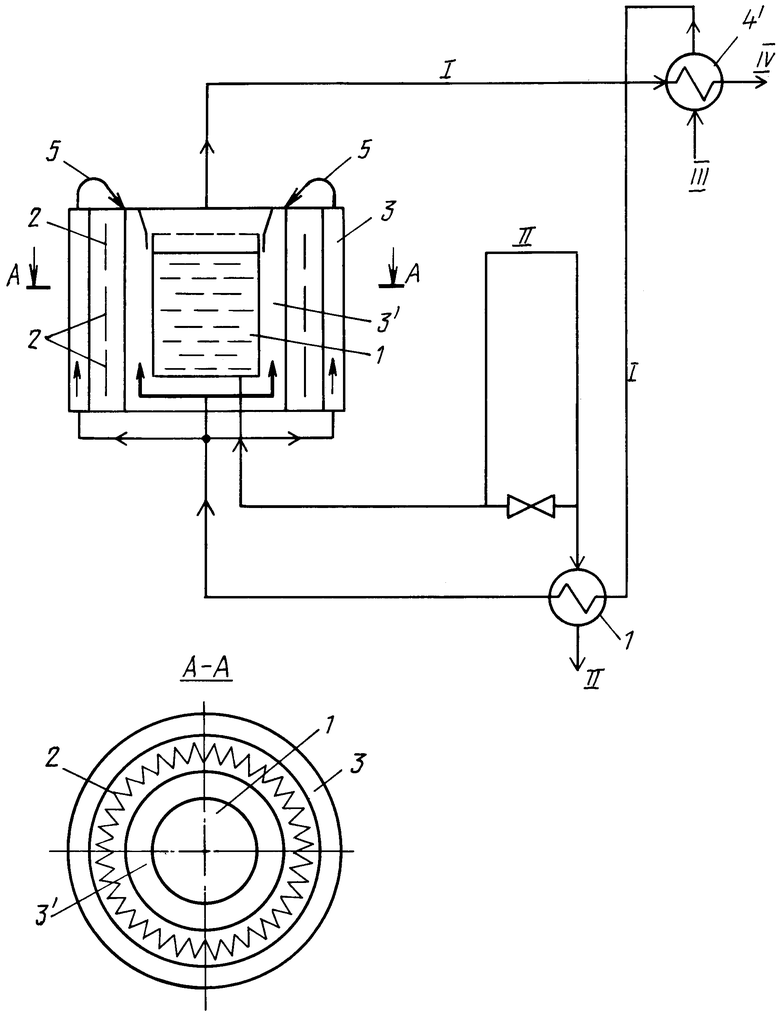

На чертеже изображен общий вид электрорадиационного нагревателя углеводородного сырья, состоящего из цилиндрического корпуса с концентрически установленными в нем цилиндрами, образующими два кольцевых канала 3 и 3’, в которые поступает нагреваемая парожидкостная среда, и канал, в котором установлен трехфазный электрорадиационный излучатель 2, выполненный из электропроводящей ткани. Для передачи электрорадиационным нагревателем тепловой мощности тепловоспринимающей поверхности, омываемой нагреваемой средой, 30-40 кВт/м2 при сроке непрерывной работы электропроводящей ткани 8000 часов и более необходимо максимально снизить температуру излучателя 2 повышением ее поверхности, выполнив электропроводящую ткань гофрированной. Наличие гофр в виде равнобедренных треугольников обеспечивает увеличение поверхности нагрева в 2-2,4 раза. Для защиты углеродных волокон ткани от окисления при температуре 650-750°С, камера заполняется азотом при давлении 30-50 Па.

Нагреватель работает следующим образом: углеводородное сырье III, подогретое в рекуперативных теплообменниках: конденсаторе паров широкой 4’ фракции углеводородов I и холодильнике 4 остатка (моторного топлива или топочного мазута II), поступает в концентрические каналы 3-3’, обогреваемые теплом электрорадиационного излучателя. Нагретая до заданной температуры и частично испарившаяся многокомпонентная жидкость по перепускным трубам 5 поступает из периферийного канала 3 в 3’ и далее в фазовый разделитель (испаритель), из которого паровая фаза поступает в конденсатор 4’, остаток - в холодильник 4.

В предлагаемом устройстве для нагрева и испарения пожароопасных и взрывоопасных жидкостей (углеводородное сырье) в отличие от традиционных трубчатых печей практически отсутствует тепловая инерция аппарата, т.к. вес нагревательных элементов не превышает 10 кг, что обеспечивает надежность эксплуатации и повышенную промышленную безопасность нагревателя.

При использовании в качестве источника электроэнергии дизель-генератора расход моторного топлива на выработку электроэнергии составит менее 3% от количества получаемого на установке при выходе на нефть до 70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ СЖИГАНИЯ В КОТЛАХ | 2002 |

|

RU2217478C1 |

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2200182C2 |

| ИНДУКЦИОННОЙ НАГРЕВАТЕЛЬ ЖИДКОСТИ | 1995 |

|

RU2074529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186085C2 |

| УСТАНОВКА ПОДГОТОВКИ ТОПЛИВА ДЛЯ КОТЕЛЬНОЙ УСТАНОВКИ | 2004 |

|

RU2253666C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2413752C2 |

| ИНДУКЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ ЖИДКОСТИ | 1992 |

|

RU2053455C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ (ВАРИАНТЫ) | 2005 |

|

RU2297113C1 |

Изобретение относится к области промышленной теплоэнергетики и может быть применено в нефтеперерабатывающей, химической и других отраслях промышленности для нагрева углеводородного сырья и других сред. Нагреватель углеводородного сырья и других сред включает корпус с электронагревателем и поверхность нагрева нагреваемой среды. Электронагреватель установлен в щелевом кольцевом канале, образованном поверхностями нагрева, через которые передается тепловой поток нагреваемой среде, и выполнен из материала с развитой поверхностью излучения, например из гофрированного волокнистого углеродного электропроводного материала с гофрами, образующими равнобедренный треугольник. Щелевой канал может быть заполнен азотом. Технический результат: увеличение поверхности теплообмена, следовательно, и производительности аппарата в 2-2,4 раза по сравнению с индукционным нагревом при тех же габаритах. Исключение применения дефицитных электротехнических материалов, необходимых для изготовления индукторов, снижает массу аппарата на 25-30% и расход электроэнергии на 20-25% в связи с отсутствием воздушного охлаждения. 1 з.п. ф-лы, 1 ил.

| US 4563571 A, 07.01.1986.RU 2025909 C1, 30.12.1994.RU 2072637 C1, 27.01.1997.RU 2035668 C1, 20.05.1995.RU 2095700 C1, 10.11.1997. |

Авторы

Даты

2004-10-20—Публикация

2003-12-03—Подача