Изобретение относится к измерительной технике и может быть использовано, например, для бесконтактного контроля углов установки и раскрутки лопастей в процессе работы винтовентилятора при испытаниях и эксплуатации.

Известен способ измерения параметров движения лопастей винтовентилятора /Патент РФ №2146038, МПК 7 G 01 B 7/14, 1996 г./, в котором устанавливают два периферийных датчика на корпусе турбомашины, а углы раскрутки и установки лопастей винтовентилятора определяют по интервалам времени между синхроимпульсом и моментами появления зазоров между лопастью и центрами двух периферийных датчиков.

Известный способ определяет углы установки и раскрутки лопастей в узком диапазоне, т.к. для его осуществления необходимо, чтобы периферийное сечение лопатки при повороте не выходило из зоны чувствительности преобразователей. Для расширения диапазона измеряемых углов в известном способе сокращают расстояние между датчиками, что приводит к уменьшению точности определения углов установки и раскрутки лопаток турбомашин. Также недостатком известного способа является необходимость источника синхроимпульсов и выполнения синхронизации.

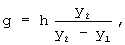

Наиболее близким по технической сущности и достигаемому эффекту является способ измерения угловых положений лопаток с помощью трех датчиков (двух периферийных датчиков и корневого датчика) /Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М.: Машиностроение, 1977. – 160 с., стр.41/. В известном способе устанавливают два периферийных датчика на корпусе турбомашины и корневой датчик, предполагается определение зависимости длины пути прохождения периферийного сечения лопатки между первым и вторым датчиками от углового положения периферийного сечения лопатки, по полученной зависимости строят обратную зависимость, в процессе работы турбомашины измеряют временные интервалы между моментами времени прохождения периферийных сечений лопаток между первым и вторым датчиками, вычисляют длину пути прохождения периферийного сечения лопатки между первым и вторым датчиками, путем умножения временного интервала между моментами времени прохождения периферийного сечения лопатки перед первым и вторым датчиками, на линейную скорость движения периферийного сечения лопатки, по которому судят об угловых положениях периферийных сечений лопаток турбомашин, “одновременно измеряют временные интервалы между парами импульсов, полученных от корневого датчика и первого периферийного датчика и от корневого и второго периферийного датчика, по которым определяют перемещения у1 передней и у2 задней кромок лопаток, угол установки ϕ определяют из чертежа, а угол поворота профиля χ определяют из выражения  а положение узла деформации g относительно датчика - из выражения

а положение узла деформации g относительно датчика - из выражения  где h – осевое расстояние между датчиками”.

где h – осевое расстояние между датчиками”.

В известном способе определяют углы установки и раскрутки лопастей в узком диапазоне, т.к. для его осуществления необходимо, чтобы периферийное сечение лопатки при повороте не выходило из зоны чувствительности преобразователей. Для расширения диапазона измеряемых углов в известном способе сокращают расстояние между датчиками, что приводит к уменьшению точности определения углов установки и раскрутки лопаток турбомашин. Недостатками известного способа также являются необходимость использования большого количества датчиков, сложность монтажа корневых датчиков и необходимость в информации об угле установки профиля лопатки.

Поставлена задача расширения диапазона измеряемых углов и/или увеличения точности определения углов установки и раскрутки лопаток турбомашин, а также уменьшения количества датчиков, необходимых для определения углов установки и раскрутки лопаток турбомашин.

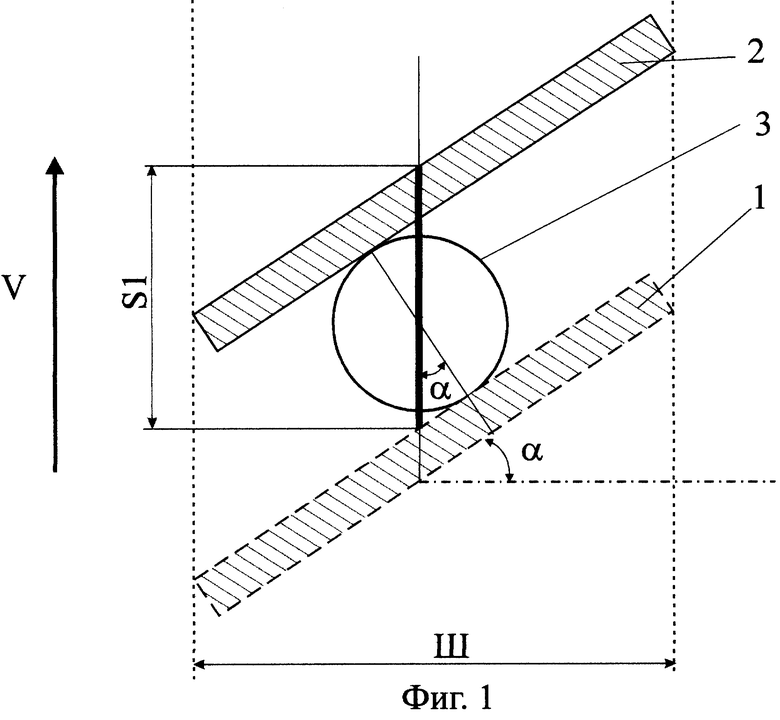

Поставленная задача достигается за счет того, что в способе определения угловых положений периферийных сечений лопаток турбомашин устанавливают два периферийных датчика на корпусе турбомашины, определяют зависимость длины пути прохождения периферийного сечения лопатки между первым и вторым датчиками от углового положения периферийного сечения лопатки в диапазоне углов, по полученной зависимости строят обратную зависимость, в процессе работы турбомашины измеряют временные интервалы между моментами времени прохождения периферийных сечений лопаток между первым и вторым датчиками, вычисляют длину пути прохождения периферийного сечения лопатки между первым и вторым датчиками, путем умножения временного интервала между моментами времени прохождения периферийного сечения лопатки перед первым и вторым датчиками, на линейную скорость движения периферийного сечения лопатки, по которому судят об угловых положениях периферийных сечений лопаток турбомашин, согласно изобретению разбивают заданный диапазон углов на два поддиапазона; для первого поддиапазона углов [α гр, α к] определяют зависимость длины пути периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком, от углового положения периферийного сечения лопатки α , по полученной зависимости строят обратную зависимость α 1=fl(S1); зависимость длины пути S2 прохождения периферийного сечения лопатки между первым и вторым датчиками от углового положения периферийного сечения лопатки α и ее обратную зависимость α 2=f2(S2) определяют для второго поддиапазона углов [α н, α гр];

в процессе работы турбомашины измеряют длительность импульса tи, в течение которого лопатка взаимодействует с первым датчиком, вычисляют длину пути периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком, путем умножения длительности импульса tи, в течение которого лопатка взаимодействует с первым датчиком, на линейную скорость движения периферийного сечения лопатки V;

по вычисленным значениям S1 и S2 определяют значения α 1 и α 2, используя зависимости α 1=fl(S1) и α 2=f2(S2) соответственно, а угловые положения периферийных сечений лопаток принимают равными α 1, если α 1 и/или α 2 соответствуют первому поддиапазону угловых положений периферийных сечений лопаток [α гр, α к]; и угловые положения периферийных сечений лопаток принимают равными α 2, если α 1 и/или α 2 соответствуют второму поддиапазону угловых положений периферийных сечений лопаток [α н, α гр].

Для увеличения точности определения угловых положений периферийных сечений лопаток турбомашин первый датчик размещают в пределах постоянной части следа периферийного сечения лопатки заданного диапазона измеряемых углов [α н, α к] по возможности ближе к центру поворота периферийных сечений лопаток и к первому (ближнему к центру поворота) краю периферийного сечения лопатки, а второй датчик размещают на возможно большем расстоянии от первого датчика в пределах постоянной части следа периферийного сечения лопатки второго поддиапазона углов [α н, α гр] в направлении, например, соответствующем угловому положению периферийного сечения лопатки (α гр+α н)/2.

Для увеличения точности определения угловых положений периферийных сечений лопаток турбомашин заданный диапазон измеряемых углов [α н, α к] предлагается разбивать на два поддиапазона [α н, α гр] и [α гр, α к] следующим образом:

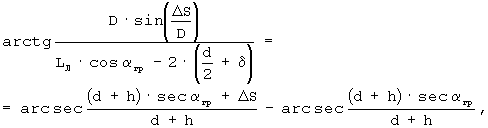

для произвольного значения угловых положений периферийных сечений лопаток α i в заданном диапазоне измеряемых углов [α н, α к] определяют границу следа второго (дальнего по отношению к первому датчику) края периферийного сечения лопатки, соответствующую угловым положениям периферийных сечений лопаток в диапазоне угловых положений периферийного сечения лопатки [α н, α i]; отступив внутрь следа от границы следа второго края периферийного сечения лопатки на величину  параллельно границам следа строят первую вспомогательную линию, где δ - дополнительное смещение расположения датчика от границы следа, уменьшающее влияние края периферийного сечения лопатки на определение углового положения периферийного сечения лопатки;

параллельно границам следа строят первую вспомогательную линию, где δ - дополнительное смещение расположения датчика от границы следа, уменьшающее влияние края периферийного сечения лопатки на определение углового положения периферийного сечения лопатки;

вторую вспомогательную линию проводят от первого датчика в направлении, соответствующем угловому положению периферийного сечения лопатки (α н+α i)/2; находят точку пересечения первой и второй вспомогательных линий, в которой виртуально располагают второй датчик;

находят наибольшую абсолютную погрешность Δ α 1 определения угловых положений периферийных сечений лопаток турбомашин в первом интервале углов [α к, α i], используя зависимость α 1=fl(S1); находят наибольшую абсолютную погрешность Δ α 2 определения угловых положений периферийных сечений лопаток турбомашин во втором интервале углов [α I, α н], используя зависимость α 2=f2(S2);

для других границ интервалов α i аналогично находят наибольшие абсолютные погрешности Δ α 1 определения угловых положений периферийных сечений лопаток турбомашин в первом интервале углов [α к, α i], используя зависимость α 1=fl(S1), и наибольшие абсолютные погрешности Δ α 2 определения угловых положений периферийных сечений лопаток турбомашин во втором интервале углов [α i, α н], используя зависимость α 2=f2(S2);

определяют зависимость наибольшей абсолютной погрешности Δ α 1 определения угловых положений периферийных сечений лопаток турбомашин в первом интервале углов [α к, α i] от α i, используя зависимость α 1=fl(S1); определяют зависимость наибольшей абсолютной погрешности Δ α 2 определения угловых положений периферийных сечений лопаток турбомашин во втором интервале углов [α i, α н] от α i, используя зависимость α 2=f2(S2);

находят такое значение α i=α пер, при котором найденные зависимости Δ α 1 и Δ α 2 пересекаются, и принимают это значение α пер за граничное значение первого и второго поддиапазонов измерения углового положения лопатки α гр=α пер.

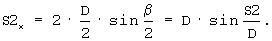

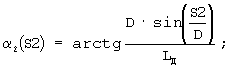

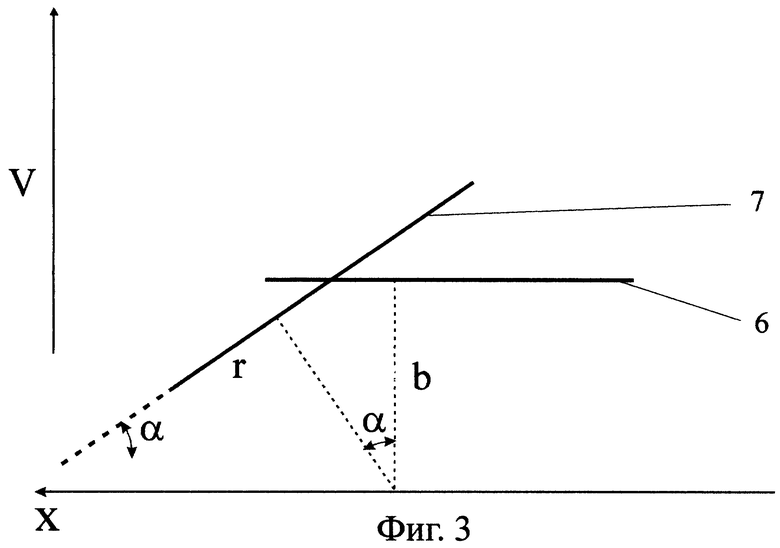

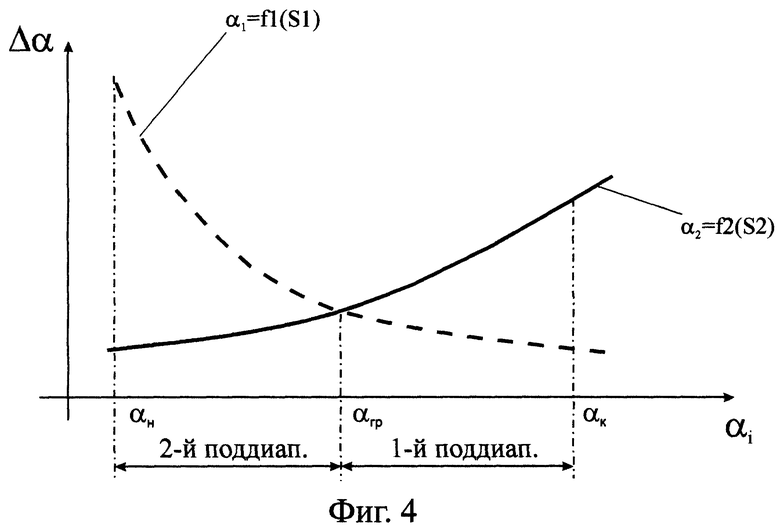

Сущность способа определения угловых положений периферийных сечений лопаток турбомашин поясняется схемами, представленными на фиг.1-4; на фиг.1 показан путь прохождения периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком, на фиг.2 показан путь прохождения периферийного сечения лопатки S2 между положениями ее взаимодействия с первым и вторым датчиками, на фиг.3 показана величина смещения первого (ближнего к центру поворота) края периферийного сечения лопатки в результате поворота периферийного сечения лопатки в заданном интервале углов и известных координатах центра поворота, на фиг.4 показаны погрешности определения угловых положений периферийных сечений лопаток турбомашин с помощью одного и двух датчиков, с разбивкой заданного диапазона измеряемых углов на поддиапазоны, где обозначены: 1 - лопатка с угловым положением α в момент начала взаимодействия с первым датчиком, 2 - лопатка с угловым положением α в момент окончания взаимодействия с первым датчиком, 3 - чувствительный элемент (ЧЭ) датчика, 4, 5 - соответственно первый и второй датчики, 6 - хорда периферийного сечения лопатки с угловым положением лопатки, равным нулю, 7 - хорда периферийного сечения лопатки, занимающая угловое положение α , Ш - ширина следа периферийного сечения лопатки, b - расстояние от центра поворота периферийного сечения лопатки до линии хорды периферийного сечения лопатки, LД - расстояние между датчиками, r - расстояние от проекции центра поворота периферийного сечения лопатки на линию хорды периферийного сечения лопатки до первого (ближнего к первому датчику) края периферийного сечения лопатки (в случае, если проекция центра поворота на линию хорды периферийного сечения лопатки выйдет за пределы хорды периферийного сечения лопатки, величина r примет отрицательное значение), S1 - длина пути прохождения периферийного сечения лопатки, при котором лопатка взаимодействует с первым датчиком, S2 - длина пути прохождения периферийного сечения лопатки между первым и вторым датчиками, V - вектор линейной скорости движения периферийного сечения лопатки, Х - обозначает координатную ось, Δ α - абсолютная погрешность определения угловых положений периферийных сечений лопаток турбомашин, α - угловое положение периферийных сечений лопаток турбомашин, α и - граница интервалов (угловое положение периферийных сечений лопаток турбомашин, разбивающее заданный диапазон измерения углов на два интервала), α н - наименьшее значение измеряемых углов в заданном диапазоне угловых положений периферийных сечений лопаток турбомашин, α к - наибольшее значение измеряемых углов в заданном диапазоне угловых положений периферийных сечений лопаток турбомашин, α гр - значение углового положения лопаток турбомашин на границе первого и второго поддиапазонов, α 1=fl(S1) - зависимость погрешности определения угловых положений периферийных сечений лопаток турбомашин с помощью одного датчика от α i, α 2=f2(S2) - зависимость погрешности определения угловых положений периферийных сечений лопаток турбомашин с помощью двух датчиков от α i, 1-й поддиап. и 2-й поддиап. - первый и второй поддиапазоны определения угловых положений периферийных сечений лопаток турбомашин.

Измерение угловых положений периферийных сечений лопаток предлагаемым способом осуществляется следующим образом:

разбивают заданный диапазон измеряемых углов [α н, α к] на два поддиапазона [α н, α гр] и [α гр, α к];

первый датчик размещают в пределах постоянной части следа периферийного сечения лопатки заданного диапазона измеряемых углов [α н, α к] по возможности ближе к центру поворота периферийных сечений лопаток и к первому (ближнему к центру поворота) краю периферийного сечения лопатки, второй датчик размещают на возможно большем расстоянии от первого датчика в пределах постоянной части следа периферийного сечения лопатки второго поддиапазона углов [α н, α гр] в направлении, например, соответствующем угловому положению периферийного сечения лопатки (α гр+α н)/2;

постоянная часть следа периферийного сечения лопатки в заданном диапазоне и/или поддиапазоне углов представляет собой пересечение множества следов периферийных сечений лопаток для всех возможных угловых положений периферийных сечений лопаток в заданном диапазоне и/или поддиапазоне углов соответственно;

постоянную часть следа периферийного сечения лопатки в заданном диапазоне и/или поддиапазоне углов можно определить, например, следующим образом:

вычисляют минимальную ширину подвижного следа периферийного сечения лопатки с произвольным профилем периферийного сечения в заданном диапазоне и/или поддиапазоне углов и известных координатах центра поворота:

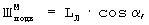

где LЛ - длина хорды периферийного сечения лопатки; α - угол, соответствующий минимальной ширине подвижного следа периферийного сечения лопатки в заданном диапазоне и/или поддиапазоне углов;

вычисляют величину смещения первого (ближнего к центру поворота) края периферийного сечения лопатки в результате поворота периферийного сечения лопатки в заданном интервале углов и известных координатах центра поворота:

Sсм=r(cosα 2-cosα 1)+b(sinα 2-sinα 1),

где r - расстояние от проекции центра поворота периферийного сечения лопатки на линию хорды периферийного сечения лопатки до первого (ближнего к центру поворота) края периферийного сечения лопатки (в случае, если проекция центра поворота на линию хорды периферийного сечения лопатки выйдет за пределы хорды периферийного сечения лопатки, величина r примет отрицательное значение), b - расстояние от центра поворота периферийного сечения лопатки до линии хорды периферийного сечения лопатки, α 1 - угол, соответствующий самому правому положению первого (ближнего к центру поворота) края периферийного сечения лопатки в измеряемом диапазоне и/или поддиапазоне углов (см. фиг.3), α 2 - угол, соответствующий самому левому положению дальнего края периферийного сечения лопатки в измеряемом диапазоне и/или поддиапазоне углов (см. фиг.3);

вычисляют постоянную часть следа периферийного сечения лопатки в заданном диапазоне и/или поддиапазоне углов:

для первого поддиапазона углов определяют зависимость длины пути периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком, от углового положения периферийного сечения лопатки α , по полученной зависимости строят обратную зависимость α 1=f1(S1); для второго поддиапазона углов определяют зависимость длины пути S2 прохождения периферийного сечения лопатки между первым и вторым датчиками от углового положения периферийного сечения лопатки α , по полученной зависимости строят обратную зависимость α 2=f2(S2);

зависимость углового положения периферийного сечения лопатки α от длины пути S1, при котором лопатка взаимодействует с первым датчиком, α 1=fl(S1) в диапазоне определяемых углов [α н, α к] получают или теоретически, или экспериментально.

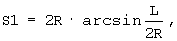

Экспериментально зависимость α 1=fl(S1) можно получить следующим образом: устанавливают лопатку под заданным углом периферийного сечения к направлению перемещения, перемещают лопатку, наблюдают за сигналами взаимодействия лопатки с первым датчиком, отмечают положение периферийного сечения лопатки, при котором она начинает взаимодействовать с первым датчиком, отмечают положение периферийного сечения лопатки, при котором ее взаимодействие с первым датчиком прекращается, измеряют расстояние L между положениями периферийного сечения в начале и по окончании взаимодействия лопатки с первым датчиком, вычисляют длину пути S1 прохождения периферийного сечения лопатки между положениями начала и окончания ее взаимодействия с первым датчиком с учетом траектории ее движения (например, при движении периферийного сечения лопатки в лопаточном венце по окружности длину пути S1 вычисляют по формуле  где R - радиальное расстояние периферийного сечения лопатки от оси вращения ротора), совокупность других пар значений углового положения периферийного сечения лопатки α и длины пути взаимодействия с первым датчиком S1 определяют аналогичным образом, задаваясь другими возможными значениями углового положения периферийного сечения лопатки, по полученным данным строят зависимость α 1(S1).

где R - радиальное расстояние периферийного сечения лопатки от оси вращения ротора), совокупность других пар значений углового положения периферийного сечения лопатки α и длины пути взаимодействия с первым датчиком S1 определяют аналогичным образом, задаваясь другими возможными значениями углового положения периферийного сечения лопатки, по полученным данным строят зависимость α 1(S1).

Например, для лопатки с прямоугольным профилем периферийного сечения зависимость длины пути периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком, от углового положения ее периферийного сечения, в первом приближении можно определить из выражения:

где d - диаметр первого датчика, h - толщина лопатки.

По полученной зависимости S1(α ) строят обратную ей зависимость α 1(S1). Например, для лопатки с прямоугольным профилем периферийного сечения из зависимости (1) получают зависимость

зависимость углового положения периферийного сечения лопатки α от длины пути S2 прохождения периферийного сечения лопатки между первым и вторым датчиками α 2=f2(S2) в диапазоне определяемых углов [α н, α гр] получают или теоретически, или экспериментально;

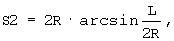

зависимость α 2=f2(S2) можно получить экспериментально следующим образом: устанавливают лопатку под заданным углом периферийного сечения α к направлению перемещения, перемещают лопатку, наблюдают за сигналами взаимодействия лопатки с датчиком, отмечают положение периферийного сечения лопатки, при котором она взаимодействует с первым датчиком, отмечают положение периферийного сечения лопатки, при котором она взаимодействует со вторым датчиком, измеряют расстояние L между положениями периферийного сечения, при которых наблюдаются взаимодействия лопатки с датчиками, вычисляют длину пути S2 прохождения периферийного сечения лопатки между положениями, при которых она взаимодействует с первым и вторым датчиками с учетом траектории ее движения (например, при движении периферийного сечения лопатки в лопаточном венце по окружности длину пути S2 вычисляют по формуле  где R - радиальное расстояние периферийного сечения лопатки от оси вращения ротора), совокупность пар значений углового положения лопатки α и длины пути S2 описывают искомую зависимость α 2=f2(S2).

где R - радиальное расстояние периферийного сечения лопатки от оси вращения ротора), совокупность пар значений углового положения лопатки α и длины пути S2 описывают искомую зависимость α 2=f2(S2).

Теоретически зависимость α 2=f2(S2) можно получить, если известен профиль периферийного сечения лопатки. Например, для лопатки с прямоугольным профилем периферийного сечения и расположением датчиков на линии, перпендикулярной вектору линейной скорости движения периферийного сечения лопатки, зависимость длины пути S2 прохождения периферийного сечения лопатки от положения, при котором она взаимодействует с первым датчиком до положения ее взаимодействия со вторым датчиком, можно определить из выражения

где S2x - длина хорды дуги S2; тогда угол β будет равен  в этом случае длина хорды S2x будет равна

в этом случае длина хорды S2x будет равна

В итоге зависимость для определения угловых положений периферийных сечений лопаток турбомашин с прямоугольным профилем периферийного сечения с помощью двух датчиков может быть представлена в виде

в процессе работы турбомашины измеряют временной интервал t12 между моментами времени прохождения периферийного сечения лопатки между первым и вторым датчиками, длительность импульса tи, в течение которого лопатка взаимодействует с первым датчиком, и линейную скорость движения периферийного сечения лопатки V, вычисляют длину пути периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком, путем умножения длительности импульса tи, в течение которого лопатка взаимодействует с первым датчиком, на линейную скорость движения периферийного сечения лопатки V; вычисляют длину пути S2 прохождения периферийного сечения лопатки между первым и вторым датчиками путем умножения временного интервала t12 между моментами времени прохождения периферийного сечения лопатки перед первым и вторым датчиками на линейную скорость движения периферийного сечения лопатки V;

по вычисленным значениям S1 и S2 определяют значения α 1 и α 2, используя зависимости α 1=fl(S1) и α 2=f2(S2) соответственно, а угловые положения периферийных сечений лопаток принимают равными α 1, если α 1 и/или α 2 соответствуют первому поддиапазону угловых положений периферийных сечений лопаток [α гр, aк]; и угловые положения периферийных сечений лопаток принимают равными α 2, если α 1 и/или α 2 соответствуют второму поддиапазону угловых положений периферийных сечений лопаток [α н, α гр];

для разбивки заданного диапазона измеряемых углов [α н, α к] на два поддиапазона [α н, α гр] и [α гр, α к] предлагается выполнить, например, следующее:

устанавливают первый датчик в пределах постоянной части следа периферийных сечений лопаток всего заданного диапазона измеряемых углов [α н, α к] по возможности ближе к центру поворота периферийных сечений лопаток и к первому (ближнему к центру поворота) краю периферийного сечения лопатки;

для произвольного значения угловых положений периферийных сечений лопаток α i∈[α н, α к] определяют границу следа второго (дальнего по отношению к первому датчику) края периферийного сечения лопатки, соответствующую угловым положениям периферийных сечений лопаток в диапазоне угловых положений периферийного сечения лопатки [α н, α i]; отступив внутрь следа от границы следа второго края периферийного сечения лопатки на величину  параллельно границам следа строят первую вспомогательную линию, где δ - дополнительное смещение расположения датчика от границы следа, уменьшающее влияние края периферийного сечения лопатки на определение углового положения периферийного сечения лопатки;

параллельно границам следа строят первую вспомогательную линию, где δ - дополнительное смещение расположения датчика от границы следа, уменьшающее влияние края периферийного сечения лопатки на определение углового положения периферийного сечения лопатки;

вторую вспомогательную линию проводят от первого датчика в направлении, соответствующем угловому положению периферийного сечения лопатки (α н+α i)/2; находят точку пересечения первой и второй вспомогательных линий, в которой виртуально располагают второй датчик;

находят наибольшую абсолютную погрешность Δ α 1 определения угловых положений периферийных сечений лопаток турбомашин в первом интервале углов [α к, α i], используя зависимость α 1=fl(S1); находят наибольшую абсолютную погрешность Δ α 2 определения угловых положений периферийных сечений лопаток турбомашин во втором интервале углов [α i, α н], используя зависимость α 2=f2(S2);

для других границ интервалов α i аналогично находят наибольшие абсолютные погрешности Δ α 1 определения угловых положений периферийных сечений лопаток турбомашин в первом интервале углов [α к, α i], используя зависимость α 1=fl(S1), и наибольшие абсолютные погрешности Δ α 2 определения угловых положений периферийных сечений лопаток турбомашин во втором интервале углов [α i, α н], используя зависимость α 2=f2(S2);

определяют зависимость наибольшей абсолютной погрешности Δ α 1 определения угловых положений периферийных сечений лопаток турбомашин в первом интервале углов [α к, α i] от α i, используя зависимость α 1=fl(S1); определяют зависимость наибольшей абсолютной погрешности Δ α 2 определения угловых положений периферийных сечений лопаток турбомашин во втором интервале углов [α i, α н] от α i, используя зависимость α 2=f2(S2);

находят такое значение α i=α пер, при котором найденные зависимости Δ α 1 и Δ α 2 пересекаются, и принимают это значение α пер за граничное значение первого и второго поддиапазонов измерения углового положения лопатки α гр=α пер;

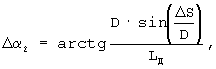

считая, что погрешность определения угловых положений периферийных сечений лопаток турбомашин Δ α 1(S1) и Δ α 2(S2) обусловлена погрешностью определения положений периферийных сечений лопаток Δ S, и используя зависимости углового положения периферийного сечения лопатки α от длины пути S1, при котором лопатка взаимодействует с первым датчиком, α 1=fl(S1) и углового положения периферийного сечения лопатки α от длины пути S2 прохождения периферийного сечения лопатки между первым и вторым датчиками α 2=f2(S2), получаем зависимости наибольших абсолютных погрешностей определения угловых положений периферийных сечений лопаток турбомашин

Δ α 1(S1)=α 1(S1+Δ S)-α 1(S1);

Δ α 2(S2)=α 2(S2+Δ S)-α 2(S2);

погрешность определения угловых положений периферийных сечений лопаток турбомашин, например, для лопатки с прямоугольным профилем периферийного сечения может быть определена из выражения

максимальная погрешность определения угловых положений периферийных сечений лопаток турбомашин, например, для лопатки с прямоугольным профилем периферийного сечения (соответствует условию S2=0) может быть определена из выражения

где D - диаметр ротора турбомашины; Δ S - погрешность определения положения периферийного сечения лопатки; d - диаметр датчика; h - толщина лопатки;

граничное значение первого и второго поддиапазонов измерения углового положения лопатки α гр находят из равенства максимальной абсолютной погрешности определения углов установки и раскрутки периферийных сечений лопаток одним датчиком и максимальной абсолютной погрешности определения углов установки и раскрутки периферийных сечений лопаток двумя датчиками, для лопаток с прямоугольной формой периферийного сечения

где LЛ - длина периферийного сечения лопатки.

Способ определения угловых положений периферийных сечений лопаток турбомашин заключается в том, что устанавливают два датчика на корпусе турбомашины, определяют зависимость длины пути прохождения сечения лопатки между первым и вторым датчиками от углового положения сечения лопатки в диапазоне углов, по полученной зависимости строят обратную зависимость, в процессе работы турбомашины измеряют время прохождения сечений лопаток между первым и вторым датчиками, по известной формуле вычисляют длину пути прохождения сечения лопатки между первым и вторым датчиками, по которому судят об угловых положениях сечений лопаток турбомашин. При этом диапазон углов разбивают на два поддиапазона; для первого поддиапазона углов [α гр, α к] определяют зависимость длины пути сечения лопатки S1, при взаимодействии лопатки с первым датчиком, от углового положения периферийного сечения лопатки α , по полученной зависимости строят обратную зависимость α 1=f1(S1); для второго поддиапазона углов [α н, α гр] определяют зависимость длины пути S2 прохождения периферийного сечения лопатки между первым и вторым датчиками, от углового положения периферийного сечения лопатки α и ее обратной зависимости α 2=f2(S2); вычисляют длины путей сечения лопатки S1, S2; по вычисленным значениям S1 и S2 определяют значения α 1 и α 2, используя зависимости α 1=f1(S1) и α 2=f2(S2) соответственно, а угловые положения сечений лопаток принимают равными α 1, если α 1 и/или α 2 соответствуют первому поддиапазону угловых положений сечений лопаток [α гр, α к]; и угловые положения сечений лопаток принимают равными α 2, если α 1 и/или α 2 соответствуют второму поддиапазону угловых положений сечений лопаток [α н, α гр]. Технический результат – расширение диапазона измеряемых углов, увеличение точности определения углов, уменьшение количества датчиков. 2 з.п. ф-лы, 4 ил.

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 1996 |

|

RU2138012C1 |

| Бесконтактные измерения колебаний лопаток турбомашины | |||

| - М.: Машиностроение, 1977. | |||

Авторы

Даты

2004-10-20—Публикация

2003-02-07—Подача