Изобретение относится к измерительной технике и может быть использовано для бесконтактного контроля параметров движения торцов лопаток ротора турбомашины в процессе испытаний и эксплуатации.

Известны способы измерения параметров движения торцов лопаток ротора турбомашины. Наиболее близкими к предлагаемому являются способы по патентам РФ №2138012 и №2146038.

По способу в соответствии с патентом №2138012 на статоре вдоль оси турбомашины располагают два преобразователя. Преобразователи возбуждают последовательностями из групп импульсов. По найденным значениям выходных сигналов обоих преобразователей, путем решения системы двух уравнений, полученных на основе семейств градуировочных характеристик преобразователей, определяют значения радиального зазора между статором и торцами лопаток ротора и осевого смещения, при котором измерялся радиальный зазор.

По способу в соответствии с патентом №2146038 используют два вихретоковых преобразователя, размещенных на статоре и смещенных друг относительно друга вдоль оси ротора. Преобразователи возбуждают последовательностями из групп импульсов. По выходным сигналам преобразователей определяют радиальные зазоры, а по интервалам времени между моментами появления минимальных зазоров между лопастью и центрами обоих преобразователей определяют углы раскрутки лопастей.

Таким образом, способы-аналоги позволяют определить основной измеряемый параметр - радиальный зазор с учетом влияния другого параметра и попутно определить этот второй параметр.

Однако при вихретоковом методе измерения радиального зазора между торцами лопаток и статором турбомашины результат измерения радиального зазора, как правило, зависит одновременно и от осевого смещения и от угла раскрутки торца лопасти. Неучет одного из этих параметров приводит к погрешности измерения основного параметра. Кроме того, значения этих влияющих параметров представляют самостоятельный интерес для испытателей турбомашины. Поэтому задачи повышения информативности процесса измерения параметров движения торцов лопаток при испытаниях турбомашин за счет увеличения количества измеряемых параметров и точности по-прежнему актуальны и являются одной из целей предлагаемого способа.

Одним из недостатков известных способов является необходимость в установке второго преобразователя, для чего требуется второе отверстие, связанное строгой размерной цепочкой с первым. Сверление дополнительного отверстия для установки второго преобразователя снижает прочность и надежность исследуемой турбомашины, а технологическая сложность его точного размещения снижает метрологическую надежность сохранения расчетных констант. Кроме того, известные изобретения используют два измерительных канала, неодинаковость характеристик которых приводит к дополнительным погрешностям. В значительной степени эти недостатки базируются на том, что известные способы базируются на использовании высокотемпературных вихретоковых преобразователей по авт. св. №1394912 и №1556336. Конструкция известных преобразователей не позволяет выполнять их дифференциальными, что осложняет борьбу с синфазными влияющими факторами.

Цель изобретения устройства - упрощение средства измерения, снижение объема и упрощение подготовительных работ. К тому же устройство преобразователя, с помощью которого реализуется предлагаемый способ измерения, имеет более высокую локальность электромагнитных полей чувствительных элементов, что обеспечивает ему более высокую относительную чувствительность и точность, чем у известных преобразователей, выполненных по авт. св. №1394912 и №1556336.

Поставленная цель достигается тем, что на статоре устанавливается один предлагаемый вихретоковый преобразователь. В нем на некотором расстоянии друг от друга установлены параллельно две одновитковые катушки прямоугольной или иной формы. Тоководы в виде изолированных проводников размещаются между металлическим каркасом и кожухом, которые могут быть выполнены в виде коаксиальных труб. Вторичные обмотки согласующих трансформаторов обоих катушек соединяются последовательно между собой и включаются в качестве ветви мостовой измерительной цепи одного измерительного канала. По амплитудным и временным параметрам выходного сигнала преобразователя и его производной на основе семейства градуировочных характеристик определяют такие параметры перемещения торцов лопаток как мгновенная линейная и угловая скорости, период вращения ротора, осевое смещение ротора, угол раскрутки пера лопатки относительно начальной установки, радиальный зазор между торцом лопатки и торцом преобразователя.

Мгновенное значение линейной скорости движения торца лопатки определяют по интервалу времени между моментами появления положительного и отрицательного экстремальных значений выходного сигнала преобразователя и расстоянию между центрами чувствительных элементов. Расчетная формула:

где V - линейная скорость; а - расстояние между центрами чувствительных элементов датчика; T1 - интервал времени между положительным и отрицательным экстремальными значениями выходного сигнала преобразователя, соответствующими прохождению торца лопатки перед чувствительными элементами преобразователя на одном обороте ротора.

Оценка периода вращения может быть получена как произведение интервала времени между моментами появления положительного и отрицательного экстремальных значений выходного сигнала преобразователя, соответствующими прохождению перед ним одной и той же лопатки на одном обороте ротора, на отношение периметра окружности внутренней поверхности статора, на поверхности которой находятся чувствительные элементы преобразователя, к расстоянию между осями его чувствительных элементов:

где Т0 - период вращения ротора; D - диаметр окружности внутренней поверхности статора, на которой находятся чувствительные элементы преобразователя. Кроме того, периодом вращения ротора является временной интервал между экстремальными значениями одного знака на выходном сигнале преобразователя, соответствующими прохождению перед ним одной и той же лопатки на двух соседних оборотах.

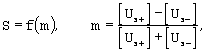

Осевое смещение ротора турбомашины по величине и направлению определяется через отношение разности амплитуд экстремальных значений выходного сигнала к их сумме:

где S - осевое смещение ротора; ƒ(m) - градуировочная характеристика, [Uэ+] - амплитуда положительного экстремального значения выходного сигнала, [Uэ-] - амплитуда отрицательного экстремального значения выходного сигнала. Деления введено как типовая процедура, уменьшающая мультипликативную составляющую внешних влияний, таких как напряжение питания, температура и т.п.

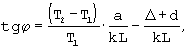

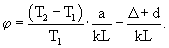

Угол раскрутки пера лопатки определяется по отношению интервала времени между первым и последним экстремальными значениями первой производной выходного сигнала преобразователя к временному интервалу между положительным и отрицательным экстремальными значениями выходного сигнала в соответствии с расчетной моделью:

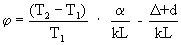

где ϕ - угол раскрутки; Т2 - интервал времени между крайними экстремальными значения первой производной выходного сигнала; Δ - толщина торца лопатки; d - толщина чувствительного элемента; L - длина чувствительного элемента; k - коэффициент, определяемый при экспериментальной градуировке и учитывающий электропроводные свойства материала чувствительного элемента преобразователя и лопатки и ее форму. Учитывая, что чаще всего угол раскрутки ϕ изменяется в пределах 10°, расчетную модель вычисления угла раскрутки пера лопатки можно представить в упрощенном виде:

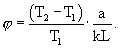

В тех случаях, когда толщина торца лопатки и чувствительного элемента датчика гораздо меньше длины чувствительного элемента, угол раскрутки может быть вычислен по формуле:

Радиальный зазор между торцом лопатки и торцом преобразователя, установленного на статоре, определяется по разности между положительным и отрицательным экстремальными значениями выходного сигнала на градуировочных характеристиках для соответствующих углов раскрутки пера лопатки и осевого смещения.

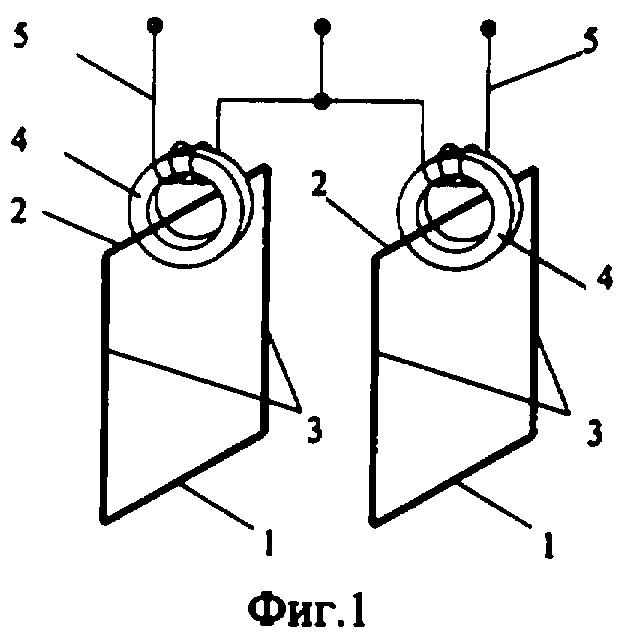

На фиг.1 схематически представлена конструкция дифференциального вихретокового преобразователя. Здесь показаны чувствительные элементы (ЧЭ) 1, согласующие участки одновитковых катушек 2, тоководы 3, сердечники согласующих трансформаторов 4, вторичные обмотки согласующих трансформаторов 5.

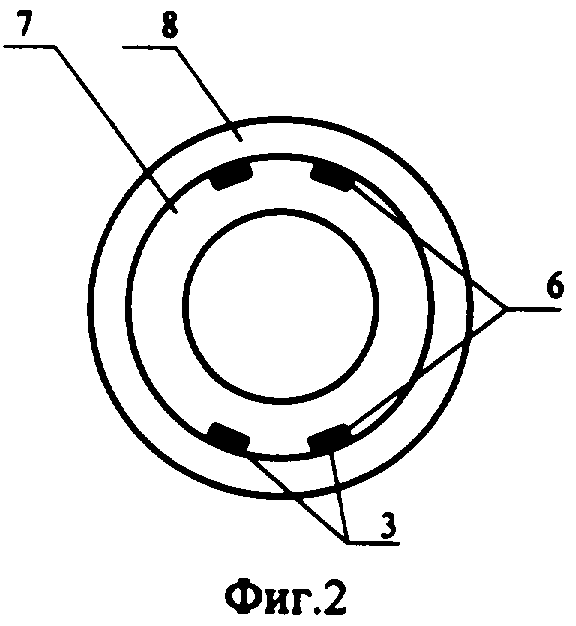

На фиг.2 показано размещение тоководов между каркасом и кожухом преобразователя. Здесь 3 - проводники тоководов, 6 - изоляция токовода от каркаса и кожуха, 7 - каркас, 8 - кожух.

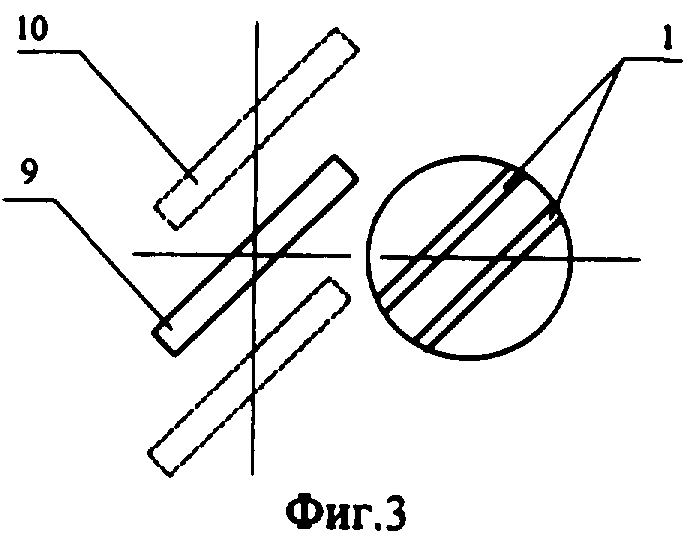

На фиг.3 показаны возможные изменения взаимного положения торца лопатки и ЧЭ преобразователя при осевом смещении ротора турбомашины. Здесь 1 - ЧЭ преобразователя. Начальное, установочное положение торца лопатки на роторе 9 по отношению к ЧЭ 1. Возможные положения торца лопатки 10 при осевых смещениях ротора показаны пунктиром.

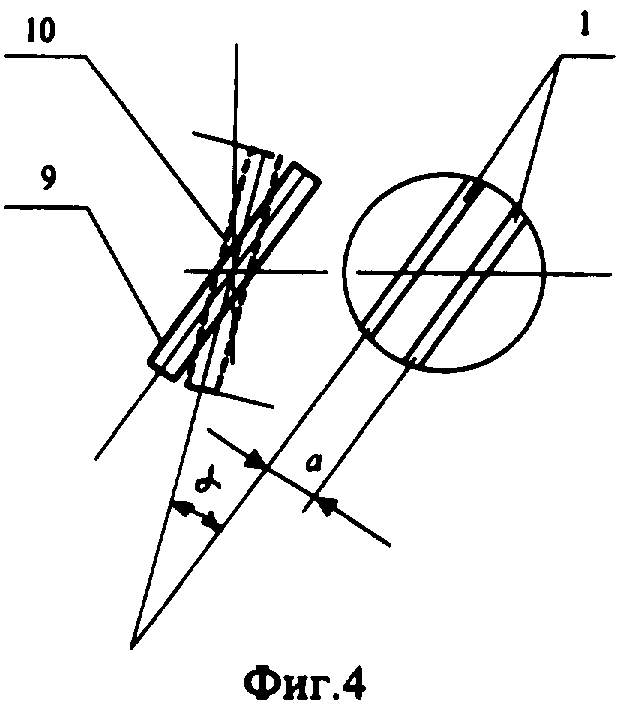

На фиг.4 показаны возможные изменения взаимного положения торца лопатки и ЧЭ преобразователя при раскрутке торца лопатки на угол ϕ. Здесь 9 - начальное, установочное положение торца лопатки по отношению к ЧЭ преобразователя 1. Возможные положения торца лопатки 10 при ее раскрутке показаны пунктиром.

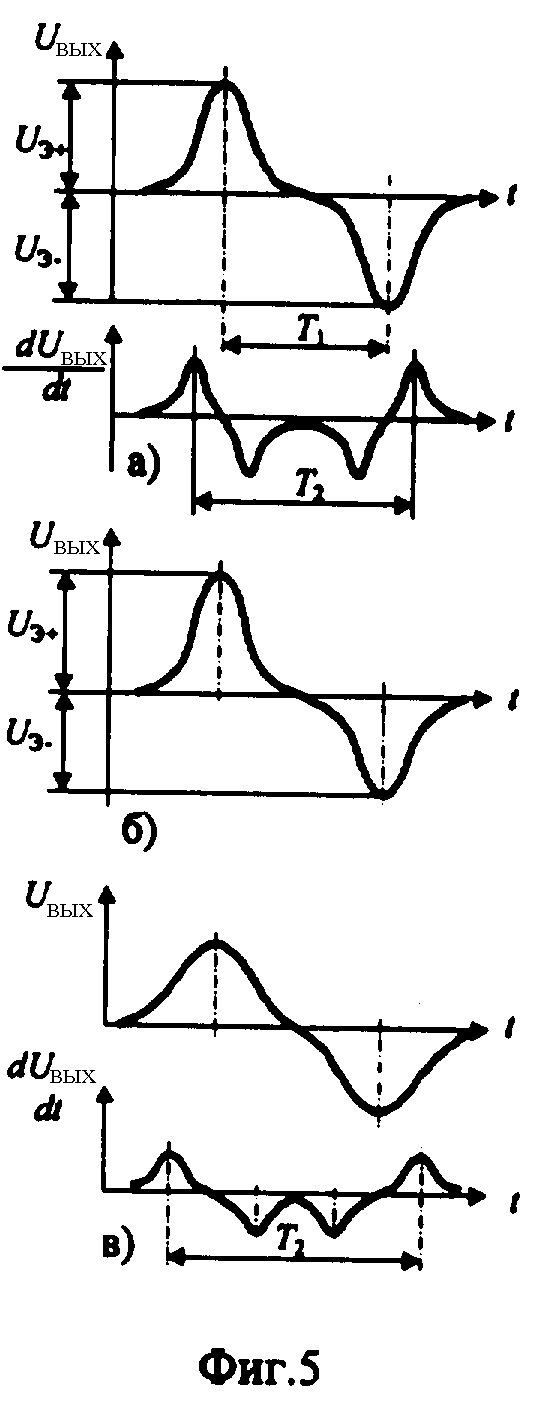

На фиг.5 показаны диаграммы выходного сигнала измерительного канала и производной этого сигнала. При установочном взаимном положении ЧЭ и торца лопатки диаграмма имеет вид на фиг.5,а. Амплитуды экстремальных значений одинаковы. При появлении осевого смещения ротора диаграмма принимает вид, представленный на фиг.5,б. В зависимости от направления осевого смещения относительно установочного меняется соотношение амплитуд экстремальных значений. При появлении раскрутки торца лопатки диаграмма принимает вид, представленный на фиг.5,в. Интервал времени между первым и последним экстремумами производной выходного сигнала увеличивается, когда торец лопатки разворачивается относительно установочного положения.

Высокотемпературный дифференциальный вихретоковый преобразователь содержит два тороидальных сердечника 4 с размещенными на них катушками индуктивности 5. Тоководы 3 со слоем высокотемпературной изоляции 6 помещены между каркасом 7 и кожухом 8, расположенными коаксиально. Чувствительный элемент 1 замыкает виток катушки, соединяя соответствующие тоководы 3. Согласующий участок витка пронизывает тороидальный сердечник 4 согласующего трансформатора, помещенного в экран, выполненный из электропроводного немагнитного материала (не показан). Экран соединен с каркасом 7.

Работает дифференциальный вихретоковый преобразователь следующим образом. Изменение положения лопатки ротора относительно ЧЭ приводит к изменению его индуктивности, которое трансформируется во вторичную обмотку согласующего трансформатора. Использование в качестве тоководов независимых проводников, а не каркаса и кожуха (в прототипе коаксиальных полых цилиндров), позволяет получать поле взаимодействия ЧЭ с лопаткой более локальным, что повышает чувствительность преобразователя к угловым смещениям. Такое выполнение тоководов позволяет размещать в одном корпусе несколько одновитковых катушек и ЧЭ. Включение последовательно соединенных вторичных обмоток в качестве ветви мостовой измерительной цепи позволяет удваивать чувствительность преобразователя и получать компенсацию влияния на параметры чувствительных элементов мешающих факторов, например температуры среды, в которой находятся обмотки.

Таким образом, предлагаемый способ по сравнению с прототипом обеспечивает получение большего количества информации о поведении торцов лопаток турбомашины, при меньшем количестве вихретоковых преобразователей. Предложенное устройство упрощает средство измерения и подготовительные работы на объекте контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ КРУТИЛЬНЫХ И ИЗГИБНЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОГО КОМПРЕССОРА ПРИ ИССЛЕДОВАНИЯХ СРЫВНЫХ ЯВЛЕНИЙ | 2006 |

|

RU2320957C1 |

| СПОСОБ ИЗМЕРЕНИЯ МНОГОМЕРНЫХ ПЕРЕМЕЩЕНИЙ И ОБНАРУЖЕНИЯ КОЛЕБАНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2002 |

|

RU2272990C2 |

| ВИХРЕТОКОВЫЙ ДАТЧИК СО СМЕЩЕННЫМ ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2021 |

|

RU2778031C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2010 |

|

RU2457432C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ РАБОЧИХ ЛОПАТОК ТУРБИНЫ | 2013 |

|

RU2556297C2 |

| СПОСОБ УСКОРЕННОГО ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2454626C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2431114C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ СИЛЫ ТЯГИ ВИНТА ЗАКАПОТИРОВАННОЙ ВИНТОВЕНТИЛЯТОРНОЙ СИЛОВОЙ УСТАНОВКИ | 2007 |

|

RU2351905C1 |

| СПОСОБ УМЕНЬШЕНИЯ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ МНОГОКООРДИНАТНЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК ОДНОВИТКОВЫМ ВИХРЕТОКОВЫМ ПРЕОБРАЗОВАТЕЛЕМ | 2012 |

|

RU2519844C2 |

Изобретение может быть использовано для бесконтактного контроля параметров движения торцов лопаток ротора турбомашины в процессе ее испытаний и эксплуатации. Технический результат: повышение информативности процесса измерения, упрощение средства измерения, снижение объема подготовительных работ. Сущность на статоре устанавливается один дифференциальный вихретоковый преобразователь с двумя одновитковыми катушками. Вторичные обмотки согласующих трансформаторов обеих катушек соединяются последовательно между собой и включаются в качестве ветви мостовой измерительной цепи одного измерительного канала. По амплитудным и временным параметрам выходного сигнала и его производной определяют линейную скорость, период вращения ротора, осевое смещение ротора, угол раскрутки пера лопатки относительно начальной установки, зазор между торцом лопатки и торцом преобразователя. 2 н. и 5 з.п.ф-лы, 5 ил.

V=α/Т1,

где V - линейная скорость; α - расстояние между осями чувствительных элементов преобразователя; Т1 - интервал времени между положительным и отрицательным экстремальными значениями выходного сигнала преобразователя, соответствующими прохождению торца лопатки перед чувствительными элементами преобразователя на одном обороте ротора.

где Т0 - период вращения ротора, D - диаметр окружности внутренней поверхности статора, на уровне которой находятся чувствительные элементы преобразователя.

,

,

где ϕ - угол раскрутки;

Т2 - интервал времени между крайними экстремальными значениями первой производной выходного сигнала;

Δ - толщина торца лопатки;

d - толщина чувствительного элемента;

L - длина чувствительного элемента;

k - коэффициент, определяемый при экспериментальной градуировке и учитывающий электропроводные свойства материала чувствительного элемента преобразователя и лопатки, их размеры и форму.

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ЛОПАСТЕЙ ВИНТОВЕНТИЛЯТОРА | 1996 |

|

RU2146038C1 |

| ГИДРАВЛИЧЕСКИЙ ВИБРОВОЗБУДИТЕЛЬ | 1997 |

|

RU2130812C1 |

| ВИХРЕТОКОВЫЙ СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ ВРАЩАЮЩИХСЯ ОБЪЕКТОВ ПРЕРЫВИСТОЙ ФОРМЫ | 1991 |

|

RU2025653C1 |

| US 4934192 А, 19.06.1990 | |||

| US 4518917 А, 21.05.1985. | |||

Авторы

Даты

2004-06-27—Публикация

2001-10-18—Подача