Изобретение относится к измельчительному оборудованию и может быть использовано в различных отраслях промышленности, например строительной, горнорудной, пищевой, медицинской и других, где требуется получить высокогомогенную смесь и высококонцентрированную вяжущую суспензию.

Известна установка для переработки сырьевых материалов с одновременным их измельчением во влажной среде и получения гомогенной смеси, которая представляет собой неподвижный корпус, внутри которого размещен вращающийся рабочий орган со шнековым питателем. Разгрузочные части корпуса и рабочего органа выполнены в виде соосных конусов с одинаковым внутренним диаметром основания раструба и наружным диаметром основания конуса и с различными углами в вершинах /Авт. свид. СССР №368880, кл. В 02 С 18/30, 1973/.

Недостатком такой установки является невозможность получения необходимых объемов тонкодисперсной фракции перерабатываемого кремнийсодержащего материала, что является обязательным условием получения ВКВС, вследствие большого зазора рабочей зоны.

Наиболее близким техническим решением по достигаемому эффекту и по исполнению является устройство для измельчения и получения высокогомогенных смесей и высококонцентрированных вяжущих суспензий, содержащее корпус с приемной воронкой в верхней части, размещенный внутри корпуса по его оси шнековый питатель, привод шнекового питателя и наружный и внутренний конусы со свободно расположенными между ними в рабочей зоне веретенообразными коническими элементами, установленными вершинами в сторону основания конусов /RU 2053883, кл. В 28 С 1/16, 10.02.1996/.

Данное техническое решение является оригинальным по исполнению и практически лишено каких-либо недостатков, но эффективность его использования ограничена, поскольку его эксплуатация осуществляется со строго заданными технологическими возможностями.

Цель изобретения - предложенное техническое решение лишено вышеперечисленных недостатков и является наиболее промышленно применимым, поскольку предусмотрено расширение технологических возможностей и эффективность работы путем измельчения практически любых материалов с широким диапазоном твердости и разности температур и за счет экологически чистого процесса работы.

Достижение данной технической задачи обеспечивается тем, что устройство для измельчения и получения высокогомогенных смесей и высококонцентрированных вяжущих суспензий содержит корпус с приемной воронкой в верхней части, размещенный внутри корпуса по его оси шнековый питатель, привод шнекового питателя и наружный и внутренний конусы со свободно расположенными между ними в рабочей зоне веретенообразными коническими элементами, установленными вершинами в сторону основания конусов, при этом обращенные навстречу друг к другу внутренняя поверхность наружного конуса и наружная поверхность внутреннего конуса выполнены с футеровкой из износостойкого материала с образованием в каждом конусе между его корпусом и футеровкой полости для протекания термостабилизирующего агента, причем наружный конус снабжен индивидуальным приводом возвратно-поступательного перемещения относительно его продольной оси, а внутренний конус - индивидуальным приводом его вращения.

Кроме того, корпус снабжен расположенным в приемной воронке ворошителем, установленным на валу шнекового питателя в верхней его части, который выполнен с возможностью независимого от шнекового питателя вращения и/или возвратно-поступательного перемещения. Наружный конус снабжен форсунками для подачи под давлением промывочной жидкости в рабочую зону конусов.

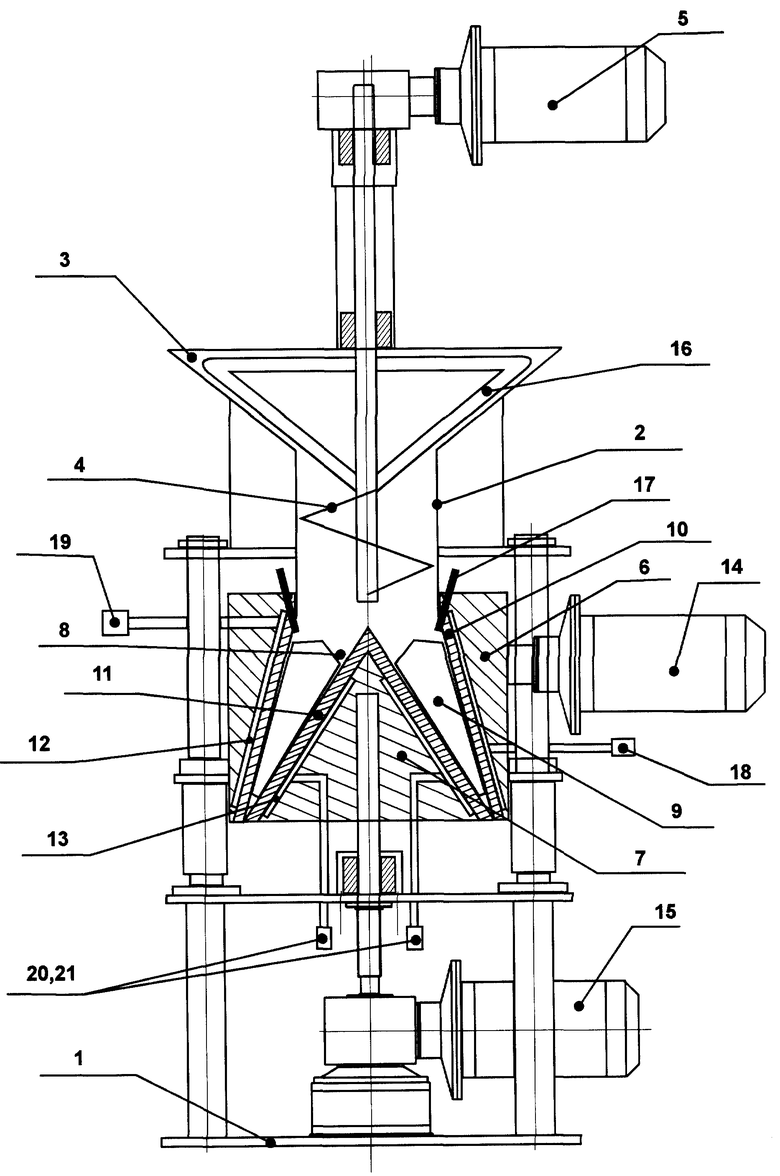

Сущность изобретения поясняется чертежом, где изображено устройство, общий вид.

Устройство для измельчения и получения высокогомогенных смесей и высококонцентрированных вяжущих суспензий содержит опорную плиту 1, на которой установлен корпус 2 с приемной воронкой 3 в верхней части, размещенный внутри корпуса 2 по его оси шнековый питатель 4, привод шнекового питателя 5, наружный конус 6, внутренний конус 7 со свободно расположенными между конусами в их рабочей зоне 8 веретенообразными коническими элементами 9, установленными вершинами в сторону основания конусов. Обращенные навстречу друг к другу внутренняя поверхность наружного конуса 6 и наружная поверхность внутреннего конуса 7 выполнены с футеровкой соответственно 10 и 11 из износостойкого материала с образованием в каждом конусе между его корпусом и футеровкой соответственно полостей 12 и 13 для протекания термостабилизирующего агента. Наружный конус 6 снабжен индивидуальным приводом 14 возвратно-поступательного перемещения относительно его продольной оси. Внутренний конус 7 снабжен индивидуальным приводом его вращения 15. Корпус 2 снабжен расположенным в приемной воронке 3 ворошителем 16, установленным на валу шнекового питателя 4 в верхней его части. Ворошитель 16 выполнен с возможностью независимого от шнекового питателя вращения и/или возвратно-поступательного перемещения (привод на чертеже условно не показан). Наружный конус 6 снабжен форсунками 17 для подачи под давлением промывочной жидкости в рабочую зону 8 конусов. Полость 12 наружного конуса 6 сообщена с патрубком подвода 18 и патрубком отвода 19 термостабилизирующего агента.

В данном случае на чертеже проиллюстрирован один из примеров исполнения изобретения, где работа осуществляется при восходящем потоке термостабилизирующего агента, но это не является строго обязательным условием, т.к. возможна работа с таким же результатом и при нисходящем потоке. Полость 13 внутреннего конуса 7 сообщена с патрубками подвода и отвода соответственно 20, 21 термостабилизирующего агента. При эксплуатации устройства предусмотрена его работа с термостабилизирующим агентом с температурой от -100°С до +300°С, т.е. подбор температуры зависит от обрабатываемого материала. Например, в случае охрупчивания материала при его измельчении задается минусовая температура. Положение наружного конуса 6, т.е. его возвратно-поступательное перемещение регулируется приводом 14, а следовательно регулируется и величина зазора выходной кольцевой щели между конусами. Регулируемый размер получаемых частиц обеспечивается шагом перемещения наружного конуса 6 с точностью до 1 мкм.

Количество веретенообразных конических элементов 9 в рабочей зоне 8 конусов определяется конкретными условиями применения устройства. Габариты устройства, скорость вращения внутреннего конуса, конструктивные материалы, шнековое давление, давление термостабилизирующего агента, его температура и др. также определяется конкретными условиями. В отдельных случаях, в зависимости от обрабатываемого материала, возможна работа и без веретенообразных конических элементов. В данном случае достаточно ограничится регулировкой величины зазора выходной кольцевой щели между конусами и скоростью вращения внутреннего конуса 7.

При вращении внутреннего конуса 7 веретенообразные конические элементы 9, соприкасающиеся своими вершинами с поверхностями рабочей зоны конусов, обретают планетарное движение, т.е. вращение вокруг своих продольных осей, причем с гораздо более высокой скоростью и в противоположном направлении, чем вращающийся внутренний конус 7 с одновременным перемещением по коническим поверхностям рабочей зоны конусов.

Сложность планетарного движения веретенообразных конических элементов 9 в рабочей зоне конусов, сужающейся по высоте в направлении технологического потока, воздействие истирающего эффекта веретенообразными коническими элементами и конусами, широкий механический и химический контакт перерабатываемых частиц исходных компонентов между собой и рабочими органами, разность скоростей перемещения компонентов в различных точках рабочей зоны и разность давления обеспечивают высокодисперсность измельчения составляющих компонентов, соответствующую достижению высокой активности высококонцентрированной вяжущей суспензии.

При этом процесс измельчения твердых компонентов будет осуществляться преимущественно путем преодоления минимальных их сопротивлений разрушению, т.е. тангенциальных при минимальных энергозатратах, что обеспечивается конструктивными достоинствами устройства.

Приготовление высококонцентрированной вяжущей суспензии (ВКВС) на предлагаемом устройстве осуществляется следующим образом.

Отдозированные высококремнеземистые компоненты - песок, химические добавки и воду загружают в приемную воронку и далее шнековым питателем 4 подают под большим давлением в сужающуюся по высоте рабочую зону 8 между конусами 6 и 7 и в уменьшающиеся по высоте зазоры между веретенообразными коническими элементами 9 и коническими поверхностями конусов 6 и 7.

При вращательно-поступательном продвижении через шнековую часть корпуса и при продвижении по спиральной траектории в рабочей зоне под воздействием давления смесь компонентов претерпевает первичную степень смешения, а попав в зону расположения веретенообразных конических элементов 9 подвергнется интенсивному измельчению и дальнейшему смешению. Непрерывно получаемая таким образом ВКВС выдается через кольцевую регулируемую щель у основания конусов.

Минимально-максимальный заданный размер получаемых частиц на данном устройстве равен 1 мкм - это максимальный размер для минимальных получаемых частиц, при этом размер реально получаемых частиц лежит в интервале от 2/3 до 3/4 от любого заданного для получения размера частиц при любом максимально заданном размере загружаемого материала (например, до 90 мм) (определяется конструктивно).

Можно получать и обрабатывать сухие материалы, например высокогомогенный активный микрокремнезем, микрокальцит, ВКВС, пескоцементные суспензии, водно-угольные суспензии и др. высокогомогенные суспензии с заданным соотношением ингредиентов, обрабатывать материалы в неорганической среде с рН от 2 до 14 и в любой заданной органической среде при необходимой заданной температуре с поддержанием ее с точностью от 0,1 до 0,5°С в любом заданном температурном поле за счет принудительной подачи термостабилизирующего агента с необходимо заданной температурой, изобретением обеспечивается получение точности задания и получения веществ и материалов с новыми заданными свойствами.

Таким образом предложенное изобретение является универсальным и обладает широкими технологическими возможностями, поскольку может быть использовано в строительстве, сельском хозяйстве в горнорудной, металлургической, нефтехимической промышленностях, в пищевой и медицинской промышленностях, при асфальтодорожном и аэродромном строительстве, т.е. там, где необходимо активное измельчение (измельчение с активацией), растворение, высокогомогенное стабилизированное перемешивание.

Изобретение является многофункциональным, поскольку производит не только чистое измельчение, но и обеспечивает получение заданного продукта, процесс работы данного устройства является экологически чистым - не требуется аспирации, водоочистки, не происходит загрязнения окружающей среды, может применяться для переработки промышленных отходов любой токсичности, поскольку технологический процесс осуществляется в герметичном внутреннем пространстве установки, при этом отсутствуют пыль и нежелательные испарения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГОМОГЕННЫХ, МНОГОКОМПОНЕНТНЫХ СУСПЕНЗИЙ, СМЕСЕЙ, ПОРОШКОВ И МАТЕРИАЛОВ | 2011 |

|

RU2491117C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2118565C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО КРЕМНЕЗЕМИСТОГО СОСТАВА | 1995 |

|

RU2118304C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ КЕРАМИЧЕСКОЙ ЧЕРЕПИЦЫ | 1993 |

|

RU2046707C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2242362C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2207951C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| Устройство подготовки проб | 1982 |

|

SU1047510A1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464535C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

Изобретение предназначено для получения высокогомогенных смесей и высококонцентрированных вяжущих суспензий. Устройство для измельчения и получения высокогомогенных смесей и высококонцентрированных вяжущих суспензий содержит корпус с приемной воронкой, шнековый питатель и наружный и внутренний конусы со свободно расположенными между ними в рабочей зоне веретенообразными коническими элементами, при этом обращенные навстречу друг к другу внутренняя поверхность наружного конуса и наружная поверхность внутреннего конуса выполнены с футеровкой из износостойкого материала с образованием в каждом конусе между его корпусом и футеровкой полости для протекания термостабилизирующего агента, причем наружный конус снабжен индивидуальным приводом возвратно-поступательного перемещения относительно его продольной оси, а внутренний конус - индивидуальным приводом его вращения. Шнековый питатель может быть снабжен ворошителем, а наружный конус - форсунками для подачи под давлением промывочной жидкости в рабочую зону конусов. Изобретение позволяет обеспечить экологически чистый процесс работы. 3 з.п. ф-лы, 1 ил.

| RU 2053883 C1, 10.02.1996.RU 2056167 C1, 20.03.1996.SU 886969 A, 07.12.1981.SU 940844 A, 07.07.1982.SU 1655561 A1, 15.06.1991.DE 3521460 A1, 18.12.1986.FR 2735402 A1, 20.12.1996.US 4467971 A, 28.08.1984. |

Авторы

Даты

2004-10-27—Публикация

2003-12-05—Подача