Изобретение относится к строительству и касается промышленности строительных материалов, а именно способов получения минерального вяжущего кремнеземистого состава.

Известны способы получения минерального вяжущего кремнеземистого состава - высококонцентрированной вяжущей суспензии [1].

Наиболее близким к предложенному решению является способ получения минерального вяжущего кремнеземистого состава, включающий мокрый помол в шаровой мельнице сырьевого материала в щелочной среде и стабилизацию полученной суспензии [3].

Минеральное вяжущее, полученное известным способом, представляет собой высококвалифицированную суспензию кремнеземистого состава.

Известный способ имеет невысокую производительность так как в шаровой мельнице приготовление вяжущего имеет продолжительность 24 ч. В результате работы шаровой мельницы происходит намол железа, ионы которого обладают сильным коагулирующим действием, что снижает вяжущие свойства суспензии. Реализация этого способа требует дополнительной емкости для щелочной добавки.

Цель изобретения - упрощение процесса получения вяжущего, увеличение производительности установки, повышение физико-механических характеристик минерального вяжущего.

Поставленная цель достигается тем, что способ получения минерального вяжущего кремнеземистого состава, включающий мокрый помол в щелочной среде кремнеземсодержащего сырьевого материала и стабилизацию полученного вяжущего. Мокрый помол песка производится в две стадии на последовательно установленных двух гомогенизаторах со шнековым питателем, коническими рабочей и разгружающей частями [2]. В первом гомогенизаторе помол производят при влажности 25% и температуре 20 - 60oC. Измельчение материала на второй стадии производят в рабочей зоне гомогенизатора, дополнительно снабженной веретенообразными конусными элементами при влажности 100%. В качестве разжижающей щелочной добавки применяется вода, предварительно подверженная электролизу до достижения в ней щелочной среды с pH 11,5 - 12,5, при этом pH суспензии поддерживают равным 9,8 - 10,5.

Введение воды со щелочными свойствами, которые образуются в результате частичного расщепления воды и образования ионов OH при пропуске через установку электролиза позволяет поддерживать pH суспензии в интервале 9,8 - 10,5. Это позволило отказаться от гидроокисей щелочноземельных металлов. Отсутствие гидроокисей позволяет исключить их коагулирующее действие, уменьшить количество нерастворимых в воде соединений щелочноземельных металлов, а следовательно, и вяжущих свойств суспензии.

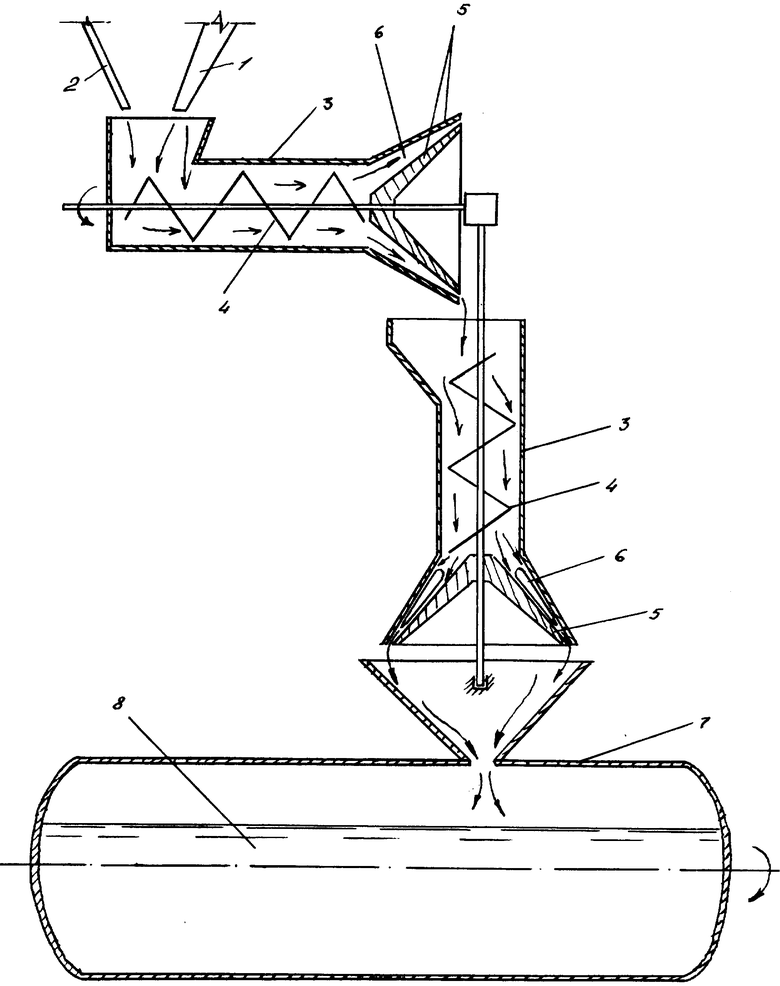

Сущность изобретения поясняется чертежом, где представлена схема осуществления способа.

Предложенный способ осуществляется следующим образом. В качестве исходного сырья для изготовления минерального вяжущего кремнеземистого состава используют кварцевый песок, который по тракту 1 поступает в гомогенизатор первой стадии 3. Туда же по водопроводу 2 поступает щелочная вода. В первом гомогенизаторе 3 происходит предварительный помол песка при влажности 25% в щелочной среде и температуре 20 - 60oC. Водно-песчаная смесь под давлением подается в рабочую зону 6 между подвижными и неподвижными конусами 5, где обретает спирально-поступательное движение. Крупность зерен кремнеземсодержащего материала может достигать 50 и более мм, что исключает применение другого вида дробилок и необходимость просеивания. При движении в рабочей зоне по сложной спиральной траектории частицы смеси постепенно измельчаются посредством истирания и тщательного перемешивания. Дойдя до основания конусов, смесь продавливается через выходную щель по периметру оснований конусов.

В процессе измельчения происходит постоянное разжижение продукта помола в результате увеличения его дисперсности и действия щелочной воды. Из первого гомогенизатора 3 предварительно измельченная смесь поступает во второй вертикально установленный гомогенизатор, в рабочей зоне которого установлены веретенообразные конусные элементы 7. Смесь доводится до влажности 100% посредством добавления щелочной воды. При вращательно-поступательном продвижении через шнековую часть агрегата и при движении по спиральной траектории в рабочей зоне, под воздействием давления смесь компонентов попадает в зону, где установлены веретенообразные элементы 7.

Сложность планетарного движения веретенообразных элементов 7 в рабочей зоне, воздействие истирающего эффекта между веретенообразными элементами и конусами, широкий механический и химический контакт перерабатываемых частиц между собой и рабочими органами, разность скоростей перемещения компонентов в различных точках рабочей зоны и разность давления обеспечивают высокодисперсность измельчения составляющих компонентов, соответствующую достижению высокой активности высококонцентрированной вяжущей суспензии.

Рабочие поверхности гомогенизаторов изготавливают из износостойкого материала типа корунд, что позволяет избежать намола железа, ионы которого обладают сильным коагулирующим действием.

Время получения вяжущего составляет 1 - 2 ч.

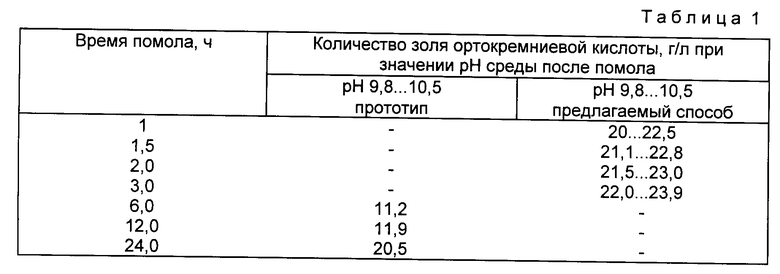

Достаточно длительный активный контакт взаимодействия ингредиентов между собой приводит к большому и стабильному образованию золя ортокремниевой кислоты (табл. 1).

Регулировка зазора между рабочими органами позволяет избежать многократного определения pH и фракционного состава продукта помола.

Из второго гомогенизатора готовое минеральное вяжущее 9 поступает в стабилизатор 8.

Приготовление минерального вяжущего по предлагаемому способу производилось на полупромышленной установке при влажности 25%. В качестве щелочной разжижающей добавки применялась вода, пропущенная через установку электролиза. На выходе вода имела pH 12,5.

Песок и полученная щелочная вода подавались в первый гомогенизатор, где подвергались предварительному помолу и полученная смесь поступала во второй гомогенизатор, где влажность ее доводилась до 100%, путем добавления щелочной воды и смесь подвергалась окончательному измельчению.

В процессе получения вяжущего экспериментально устанавливались зависимость тонкости помола, вязкости, количество золя ортокремниевой кислоты от времени помола и величины рабочего зазора между рабочими конусами.

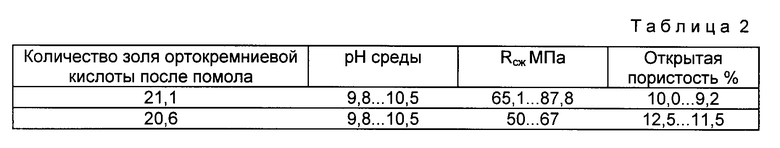

Из приготовленной суспензии изготовлялись образцы методом литья в стандартные формы. Для сравнительного анализа готовились образцы из вяжущей суспензии, полученной известным способом на шаровой мельнице. Результаты испытаний образцов приведены в табл. 2.

Вяжущее, полученное предлагаемым способом за 2 ч, содержит большее количество золя ортокремниевой кислоты, чем вяжущее, полученное известным способом за 24 ч. То есть оно обладает более стабильными и высокими вяжущими свойствами, что подтверждается данными табл. 1 и 2.

Полученное вяжущее и изделия из него твердеют как в нормальных условиях, так и при гидротермальной обработке, с выдержкой в щелочной среде и без нее.

Значительно сокращено время приготовления вяжущего, а значит, и производительность установки с 24 до 1 - 2 ч, что позволяет экономить огромное количество электроэнергии и тем самым удешевить процесс производства и снизить себестоимость продукции.

Таким образом, достигается поставленная цель изобретения, а результат практической реализации указывает на высокую эффективность предлагаемого способа получения минерального вяжущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2118565C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ КЕРАМИЧЕСКОЙ ЧЕРЕПИЦЫ | 1993 |

|

RU2046707C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМА | 1993 |

|

RU2081091C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГОМОГЕННЫХ, МНОГОКОМПОНЕНТНЫХ СУСПЕНЗИЙ, СМЕСЕЙ, ПОРОШКОВ И МАТЕРИАЛОВ | 2011 |

|

RU2491117C2 |

| УНИВЕРСАЛЬНЫЙ ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА СЖАТИЕ И ТВЕРДОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2116645C1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР | 1993 |

|

RU2042594C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ОБРАБОТКИ ВОДЫ | 1993 |

|

RU2077499C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПОЛУЧЕНИЯ ВЫСОКОГОМОГЕННЫХ СМЕСЕЙ И ВЫСОКОКОНЦЕНТРИРОВАННЫХ ВЯЖУЩИХ СУСПЕНЗИЙ | 2003 |

|

RU2238799C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

Изобретение относится к строительству и касается промышленности строительных материалов, а именно способов получения минеральных вяжущих кремнеземистого состава. Цель изобретения - упрощение процесса получения вяжущего, увеличение производительности установки, повышение физико - механических характеристик минерального вяжущего. Способ осуществляется следующем образом. Кварцевый песок по тракту поступает в гомогенизатор первой стадии измельчения. Туда же по водопророду поступает щелочная вода. Вода приобретает щелочную реакцию рН 12,5 в результате предварительного пропуска ее через установку электролиза. В первом гомогенизаторе происходит предварительный помол исходного материала - песка при влажности 25% в щелочной среде с рН 8,9 - 10,5 и температуре 20 - 60oC. Предварительно измельченная водопесчаная смесь из первого гомогенизатора подается во второй, вертикально установленный. В рабочей зоне второго гомогенизатора установлены веретенообразные конические элементы. Во втором гомогенизаторе осуществляется окончательное измельчение компонентов при влажности 100% до требуемой дисперсности и достижения высокой активности. Полученная высококонцентрированная вяжущая суспензия подается в стабилизатор. 2 табл., 1 ил.

\ \ \ 1 Способ получения минерального вяжущего кремнеземистого состава, включающий мокрый помол в щелочной среде кремнеземсодержащего сырьевого материала и стабилизацию полученного вяжущего, отличающийся тем, что мокрый помол кремнеземсодержащего материала производят в две стадии на последовательно установленных двух гомогенизаторах с шнековым питателем, конической рабочей и разгружающей частями, при этом в первом гомогенизаторе помол производят при влажности 25% и температуре 20-60<198>С, а во втором гомогенизаторе измельчение материала производится в рабочей зоне гомогенизатора, дополнительно снабженной веретенообразными конусными элементами при 100%-ной влажности, причем используемую в качестве разжижающей добавки воду предварительно подвергают электролизу до достижения в ней щелочной среды с pH 11,5-12,5, при этом pH суспензии поддерживают 9,8-10,5.

| SU, авторское свидетельство, 1204260, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 368880, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 992487, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-08-27—Публикация

1995-04-11—Подача