Изобретение относится к технологии изготовления строительных материалов на базе природных кварцевых песков, являющихся одновременно наполнителем и связующим материалом, и может быть использовано в промышленности строительных материалов.

Известна технологическая линия по производству силикатного кирпича, которая включает скребковый конвейер подачи извести в дробилку, бункер песка, ленточный питатель песка на грохот, вертикальный ковшовый элеватор подачи извести в бункер извести и песка, ленточный питатель песка с грохота в бункер извести и песка, тарельчатый питатель, трубную мельницу, винтовой питатель, пневмонасос, бункер вяжущего, смеситель песка и вяжущего, ленточный конвейер, силоса, стержневой смеситель, ленточный конвейер, пресс, автомат-укладчик, заправочная вагонетка, автоклав, кран для погрузки готовой продукции [1].

Недостатком технологической линии является ее высокая металлоемкость из-за большого количества перерабатывающего оборудования, невысокая производительность и повышенные энергозатраты из-за дополнительных переделов (переработка вяжущего, тепловая обработка и т.д.), невозможность выпуска широкой номенклатуры изделий, а также использование дефицитного и дорогостоящего вяжущего (известь, цемент).

Наиболее близким техническим решениям является технологическая линия для производства строительных изделий, содержащая установленные в технологической последовательности бункер песка, наполнителей, емкость воды, дозатор песка, вяжущего, тракты подачи песка, воды, наполнителя, вяжущего, сушилку, накопитель, формующую установку с бункером для формующей смеси, автомат-садчик, транспорт для сформированных изделий, камеру тепловой обработки изделий и автомат-пакетировщик [2].

Недостатками данной линии является высокая металлоемкость и низкая производительность из-за длительной подготовки вяжущего и тепловой обработки, низкие технологические возможности линии.

Целью изобретения является повышение производительности и расширение технологических возможностей линии.

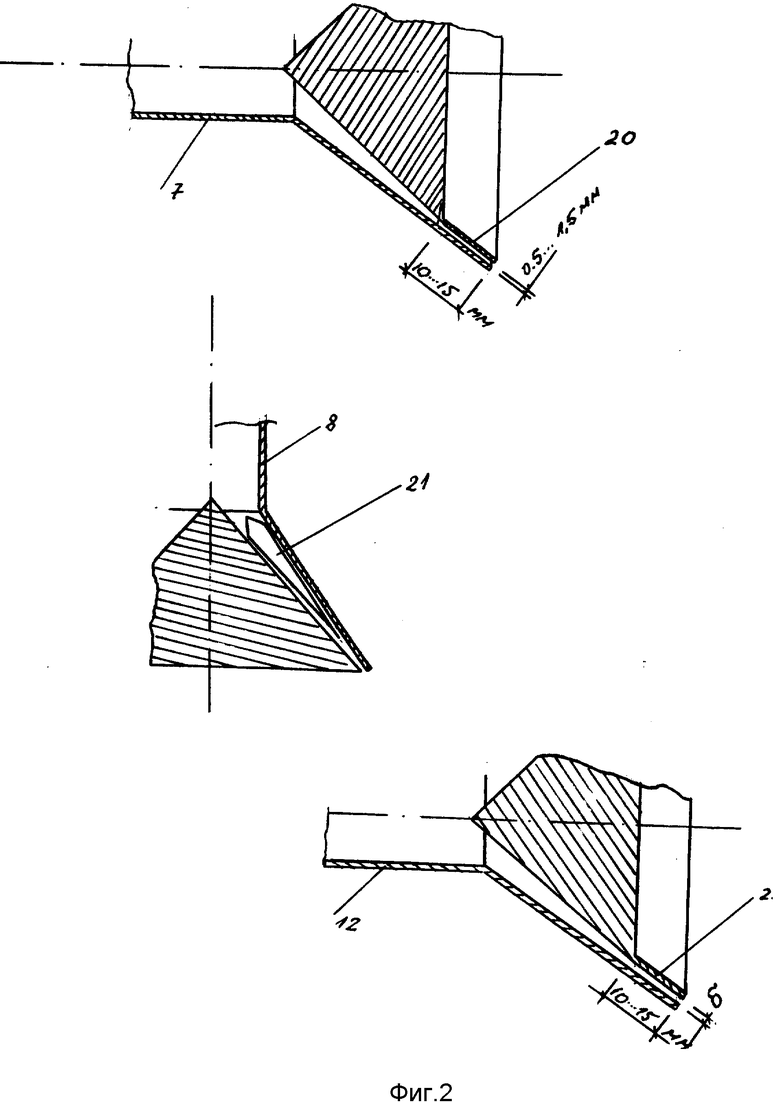

Указанная цель достигается тем, что технологическая линия для производства строительных изделий, содержащая установленные в технологической последовательности бункер песка, наполнителей, емкость воды, дозатор песка, вяжущего, сушилку, накопитель, формирующую установку с бункером для формующей смеси, автомат-садчик, транспорт для сформированных изделий, камеру тепловой обработки изделий и автомат-пакетировщик, снабжена гомогенизатором предварительного помола и активации песка, гомогенизатором окончательного измельчения и получения высококонцентрированной вяжущей суспензии и гомогенизатором-смесителем для получения формовочной смеси, расположенным после трактов подачи сухого песка и других наполнителей и накопителя, причем гомогенизаторы в разгрузочной части выполнены с раструбом, в котором установлена конический элемент, активная зона между которыми образована параллельным расположением образующих конусов, при этом активная зона гомогенизатора предварительного помола и активизации песка равна 10-15 мм, а зазор между конусом равен 0,5-1,5 мм, активная зона гомогенизатора окончательного измельчения и получения высококонцентрированной суспензии снабжена по крайней мере тремя веретенообразными элементами, активная зона гомогенизатора-смесителя, для получения формовочной смеси равна 10 - 15 мм, а зазор между конусами равен размеру накопителя.

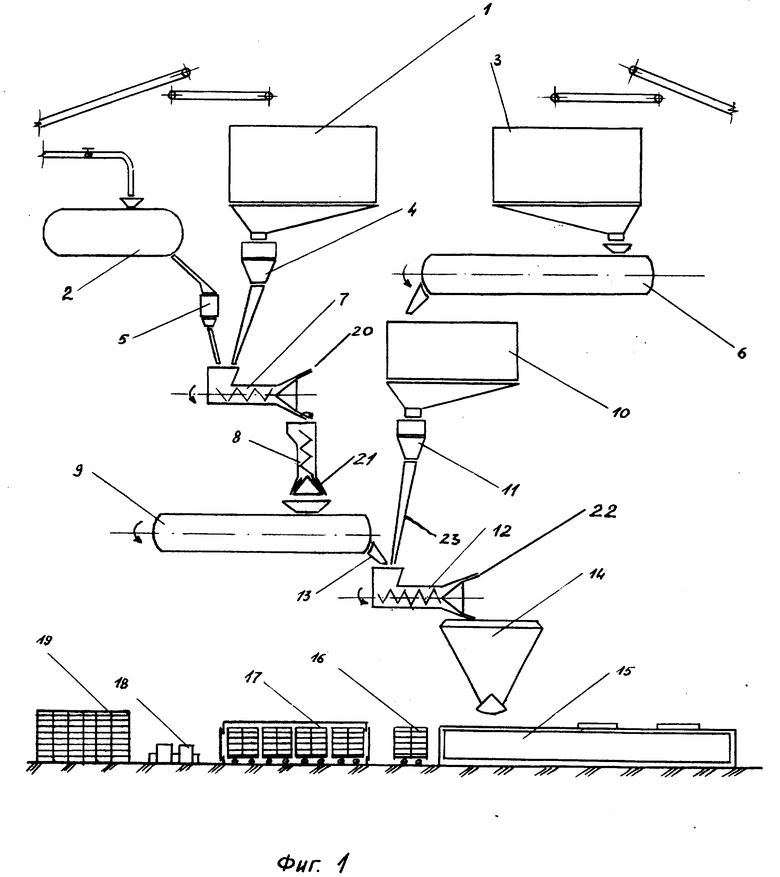

Сущность изобретения поясняется технологической схемой линии по изготовлению стеновых блоков, представленной на фиг.1, и конструктивной доработкой гомогенизаторов представленной на фиг.2.

Предлагаемая технологическая линия включает бункер 1 кварцевого песка, не подвергаемого сушке, емкость 2 для щелочной воды со значением pH 10,5 бункер для песка-заполнителя, подвергаемого сушке, дозаторы 4,5 песка и воды, сушилку 6 для кварцевого песка, бункер 10 песка-заполнителя после сушки, дозатор 11 высушенного песка, тракт 23 подачи сухого песка и других наполнителей, гомогенизатор 7 предварительного помола и активизации песка, гомогенизатор 8 окончательного измельчения и смешения водно-песчаной смеси и получения высококонцентрированной вяжущей суспензии (ВКВС), стабилизатор 13 суспензии 9 с дозатором, гомогенизатор-смеситель 12 формовочной смеси, бункер 14 формовочной смеси, формующий агрегат 15 с автоматом-сдатчиком, вагонетку 16, сушилку изделий 17, автомат-пакетировщик 18, склад 19 готовых изделий.

Дозатор для воды 5 - серийно выпускаемое устройство типа ДКК-10. Дозаторы для песка 4 и заполнителей 11 применены серийно выпускаемые с принципом объемного дозирования и автоматическим управлением. Гомогенизаторы-мельницы 7,8 специальным образом доработаны на основе устройства для приготовления керамических масс [3]. Согласно фиг.2 первый из них снабжен активной зоной 20, представляющую собой щель в основании конусов, образованную между подвижным и неподвижным конусами, равной 10 - 15 мм, и зазором 0,5 - 1,5 мм. Активная зона второго гомогенизатора снабжена веретенообразными элементами 21 в количестве не менее трех штук. Стабилизатор 9 представляет собой барабан, изготовленный из листовой стали толщиной 8 - 16 мм, который имеет загрузочное и разгрузочное устройство с дозатором ВКВС 13, вращается на роликоопорах с фрикционным приводом через редуктор посредством одной из пароопорных роликов. Дозатор 13 для ВКВС серийно выпускаемый. Гомогенизатор-смеситель 12 выполнен на основе установки для приготовления керамических масс [3]. Гомогенизатор снабжен, по аналогии с первым, активной зоной 22, равной 10 - 15 мм, и зазором между подвижным и неподвижным конусами, равным размеру заполнителя. Это обеспечивает смешение наполнителя и вяжущей суспензии. Формующий агрегат 15 представляет собой многопозиционное устройство, включающее в себя ряд дозаторов формовочной смеси, пресс-формы с вибраторами, механизм удаления и выталкивания изделий из зоны формирования. Автомат-сдатчик обеспечивает укладку изделий на сушильные вагонетки 16. Вагонетки с помощью средств транспортировки изделий поступают в сушилку 17, конструкция которой зависит от выбранного энергоносителя и температуры сушки изделий. Автомат-пакетировщик 18, серийно выпускаемый, укладывает изделия в транспортный пакет для отправки на склад готовой продукции 19.

Технологическая линия работает следующим образом. Песок из карьера доставляется в бункера 1 и 3. Песок из бункера 3 поступает в сушилку 6, где осуществляется его сушка одним из следующих способов: естественная, в сушильном барабане, в микроволновом поле токов сверхвысокой частоты (СВЧ) и др. Высушенный песок используется в качестве наполнителя.

Песок из бункера 1 естественной влажности поступает на участок приготовления суспензии (ВКВС) через объемный дозатор 4 в гомогенизатор предварительного помола и активации 7. Из емкости 2 через дозатор 5 подается щелочная вода с pH 10,5. В первом гомогенизаторе происходит предварительное измельчение песка и начальный процесс активации дисперсной системы (песок-вода) в получаемой щелочной среде. Предварительно измельченная и активированная дисперсная система непрерывно подается в гомогенизатор 8, где песок измельчается до требуемой дисперсности и образования высококонцентрированной вяжущей суспензии (ВКВС), которая непрерывно подается в стабилизатор 9. Механическое гравитационное перемешивание позволяет качественно изменить свойства ВКВС. Суспензия получается требуемой вязкости, дилатенсии и сидементационной устойчивости. Удаляется воздух, захваченный при измельчении материала. Кроме того, стабилизатор выполняет роль ВКВС.

Из стабилизатора ВКВС подается через дозатор 13 в гомогенизатор-смеситель 12, в который также через дозатор 11 загружается наполнитель (сухой песок). Кроме указанных компонентов может также загружаться керамзит, вермикулит или другие заполнители как искусственные, так и естественные. В смесителе они тщательно перемешиваются и подаются в бункер формовочной смеси 14. Из бункера формовочная смесь поступает порционно на формующий агрегат 15, откуда отформованные изделия автоматом-сдатчиком отбираются и перемещаются в туннельную сушилку 17. Сушка изделий осуществляется конвективным, радиационным, СВЧ или другими способами.

В процессе сушки происходит слипание кристаллов с образованием монолитного, стойкого к воздействию влаги материала с прочностью на сжатие 250 - 300 кг/см2.

Из сушилки готовые изделия автоматом-пакетировщиком 18 разгружаются и подаются на склад готовой продукции 19.

Предложенная технология изготовления строительных материалов из кварцевого песка позволяет создавать изделия с широким диапазоном технических характеристик и эксплуатационных показателей, обеспечивает, за счет перемешивания различных наполнителей высокую кислотостойкость, термостойкость, влагонепроницаемость, тепло- и звукоизоляцию, морозостойкость, широкий диапазон изменения плотности (600 - 2100 кг/см3), а также цвет и качество поверхности изделий.

Использование гомогенизаторов сокращает время приготовления ВКВС до 1 - 2 ч по сравнению с традиционным 24-часовым методом получения ее на шаровой мельнице, что значительно повышает производительность технологической линии.

Предлагаемая технология обеспечивает экологическую чистоту на всех этапах производства, отсутствие усадки в процессе сушки и исключение операции обжига.

Таким образом, предлагаемая технологическая линия обеспечивает достижение поставленных целей изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ КЕРАМИЧЕСКОЙ ЧЕРЕПИЦЫ | 1993 |

|

RU2046707C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО КРЕМНЕЗЕМИСТОГО СОСТАВА | 1995 |

|

RU2118304C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМА | 1993 |

|

RU2081091C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГОМОГЕННЫХ, МНОГОКОМПОНЕНТНЫХ СУСПЕНЗИЙ, СМЕСЕЙ, ПОРОШКОВ И МАТЕРИАЛОВ | 2011 |

|

RU2491117C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2207951C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПОЛУЧЕНИЯ ВЫСОКОГОМОГЕННЫХ СМЕСЕЙ И ВЫСОКОКОНЦЕНТРИРОВАННЫХ ВЯЖУЩИХ СУСПЕНЗИЙ | 2003 |

|

RU2238799C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2242362C2 |

| СКРЕБКОВЫЙ КОНВЕЙЕР | 1993 |

|

RU2042594C1 |

Изобретение относится к технологии изготовления строительных материалов на базе природных кварцевых песков, являющихся одновременно наполнителем и связующим материалом. Технологическая линия включает в себя три гомогенизатора, в которых последовательно осуществляется три технологические операции: предварительный помол с активацией песка, окончательное измельчение и смешение водно-песчаной смеси и получение высококонцентрированной вяжущей суспензии, получение формовочной смеси. 2 ил.

Технологическая линия для производства строительных изделий, содержащая установленные в технологической последовательности бункеры песка, наполнителей, емкость воды, дозатор песка, вяжущего, тракты подачи песка, воды, наполнителя, вяжущего, сушилку, накопитель, формирующую установку с бункером для формующей смеси, автомат-садчик, транспорт для сформированных изделий, камеру тепловой обработки изделий и автомат-пакетировщик, отличающаяся тем, что технологическая линия снабжена гомогенизатором предварительного помола и активации песка, гомогенизатором окончательного измельчения и получения высококонцентрированной вяжущей суспензии и гомогенизатором-смесителем для получения формовочной смеси, расположенным после трактов подачи сухого песка и других наполнителей и накопителя, причем гомогенизаторы в разгрузочной части выполнены с раструбом, в котором установлен конический элемент, активная зона между которыми образована параллельным расположением образующих конусов, при этом активная зона гомогенизатора предварительного помола и активизации песка равна 10 - 15 мм, а зазор между конусом - 0,5 - 1,5 мм, активная зона гомогенизатора окончательного измельчения и получения высококонцентрированной суспензии снабжена по крайней мере тремя веретенообразными элементами, активная зона гомогенизатора-смесителя для получения формовочной смеси равна 10 - 15 мм, а зазор между конусами равен размеру накопителя.

| Бахнин М.П., Анищенко А.А | |||

| Производство силикатного кирпича | |||

| -М.: Высшая школа, 1977, с.13 | |||

| Хавкин Л.М | |||

| Технология силикатного кирпича | |||

| -М.: Стройиздат, 1982, с.358. |

Авторы

Даты

1998-09-10—Публикация

1995-05-31—Подача