Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячекатаных труб среднего и большого диаметров, и может быть использовано при производстве их на трубопрокатных установках с пилигримовыми станами.

В трубопрокатном производстве известен способ производства бесшовных горячекатаных труб среднего и большого диаметров на трубопрокатных установках с пилигримовыми станами, где основная деформация (работа) осуществляется на пилигримовых станах (Ф.А.Данилов, А.З.Глейберг, В.Б.Балакин, Горячая прокатка труб. - М., 1962 г., стр. 280). Основным недостатком данного способа является продольная разностенность труб при средней фиксированной толщине стенки, увеличивающейся от начала установившегося процесса к концу из-за роста давления металла за счет снижения температуры гильз. На трубопрокатных установках с автоматическими станами средний коэффициент вытяжки при прошивке составляет 4,0-4,5, а на автоматическом стане обычно не превышает 2,0. На трубопрокатных установках с пилигримовыми станами коэффициент вытяжки на прошивных станах 1,9-2,1, а на пилигримовых станах достигает 15-16. Поэтому гильза после прошивного стана толстостенная и сравнительно малой длины (2,5-3,5 м). Цикл пилигримовой прокатки состоит из затравки, установившегося процесса и докатки пилигримовой головки. При прокатке тонкостенных труб (длина плети 35-42 м), установившийся процесс составляет от 88,0 до 90% от общего времени прокатки, а при прокатке толстостенных труб от 80,0 до 84,0% (длина труб от 4,0 до 7,0 м). Величина общего давления металла на валок при прокатке одной трубы (плети) колеблется в значительных пределах и зависит от температуры прокатки, диаметра труб и коэффициента линейного расширения стали, т. к. машинное время прокатки одной трубы (плети) длиной 36 м составляет от 4,2 до 5,5 минут в зависимости от диаметра, толщины стенки и марки стали. С увеличением давления металла на валки от начала прокатки к концу система (пилигримовая клеть - подшипники - валки - нажимные винты) испытывает увеличивающиеся нагрузки, т.е. происходит деформация клети и валков, выбираются зазоры в подшипниках и нажимных винтах, а следовательно, размер калибра увеличивается от начала установившегося процесса прокатки к концу и, как следствие, увеличивается толщина стенки трубы на величину, равную половине прироста размера калибра.

Наиболее близким техническим решением является способ производства бесшовных горячекатаных труб среднего и большого диаметров на трубопрокатных установках с пилигримовыми станами, включающей нагрев заготовок (слитков), прошивку их в стане поперечно-винтовой прокатки в толстостенные гильзы и прокатку на пилигримовом стане в трубы с фиксированной величиной стенки (Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин, Горячая прокатка труб. - М., 1962 г., стр. 292-305).

Однако известный способ имеет следующие недостатки. Данный способ не дает качественной и количественной оценки продольной разностенности труб в зависимости от температуры прокатки, диаметра труб и коэффициента линейного расширения прокатываемого металла. Снижение продольной разностенности за счет снижения величины подачи, без учета пластических (прочностных) характеристик металла и геометрических размеров прокатываемых профилей (труб), приведет к увеличению машинного времени прокатки труб (плетей), что в свою очередь приведет к снижению температуры конца прокатки и, как следствие, к превышению критических нагрузок на линию стана (поломкам предохранительных болтов, валков и шпинделей) при прокатке труб больших диаметров с относительно тонкими стенками и труб из легированных трудно деформируемых марок стали и сплавов с более толстыми стенками.

Целью предложенного способа является снижение продольной разностенности труб, исключение поломок предохранительных болтов, валков и шпинделей пилигримового стана при прокатке труб из легированных трудно деформируемых марок стали и сплавов и тонкостенных труб больших диаметров из углеродистых марок стали, из-за неправильно выбранных размеров калибров и величин подач.

Поставленная цель достигается тем, что в известном способе производства бесшовных горячекатаных труб, включающим нагрев заготовок (слитков), прошивку их в стане поперечно-винтовой прокатки и прокатку на пилигримовом стане с фиксированной толщиной стенки, прокатку труб на пилигримовом стане производят в калибрах, размеры которых уменьшают от начала к концу в зависимости от температуры прокатки, диаметров труб и коэффициента линейного расширения, а разность между максимальными и минимальными значениями калибров определяют из выражения

Δ=Dк-Dт(1+αt),

где Dк - диаметр калибра по таблице прокатки, мм;

Dт - диаметр труб в холодном состоянии, мм;

t - текущее значение температуры прокатки, °С;

α - коэффициент линейного расширения стали, 10-6*1/°С.

Используя данное выражение для определения размеров калибра в процессе прокатки, в котором учтены геометрические размеры прокатываемого профиля (трубы) значениями Dт, свойства металла коэффициентом линейного расширения α, а текущее значение температуры прокатки - t, можем определить максимальную величину калибра в начале прокатки dкmax и минимальную в конце Dк min, а затем вести процесс прокатки в ручном режиме с величинами плавно уменьшающими от dкmax до Dк min или в автоматическом режиме при наличии прибора фиксирующего размеры калибра по заданной программе. Использование данного способа даст возможность значительно снизить или полностью исключить продольную разностенность труб, снизить вероятность поломок предохранительных болтов, валков и шпинделей, повысить производительность пилигримового стана за счет ведения процесса прокатки на оптимальных величинах подачи от начала к концу прокатки. Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что прокатку труб на пилигримовом стане производят в калибрах, размеры которых уменьшают от начала к концу в зависимости от температуры прокатки, диаметров труб, коэффициента линейного расширения стали, а разность между максимальными и минимальными значениями калибров (Δ) определяют из выражения

Δ=Dк-Dт(1+αt),

где Dк - диаметр калибра по таблице прокатки, мм;

Dт - диаметртруб в холодном состоянии, мм;

t - текущее значение температуры прокатки, ΔС;

α - коэффициент линейного расширения стали, 10-6*1/°С.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

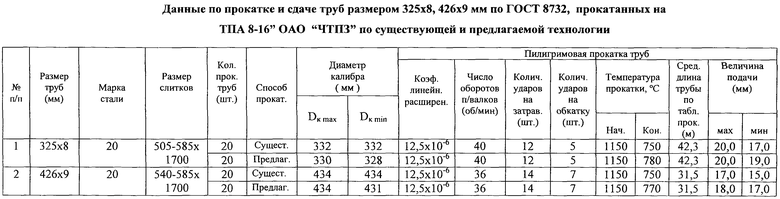

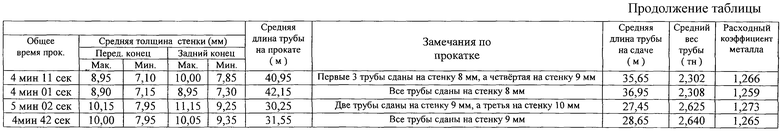

Способ опробован и внедрен на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ". Проведены сравнительные прокатки труб размером 325×8 и 426×9 мм из слитков стали марки 20 размером 470-500×1700 и 540-585×1700 мм (тонкостенные трубы по ГОСТ 8732-78).

В производство было задано 40 слитков диаметром 14" (470-500 мм) и 40 слитков диаметром 16" (540-585 мм) стали марки 20. Половина слитков была прокатана в трубы размером 325×8, 426×9 по существующей технологии, а вторая половина - по предлагаемому способу с определением разницы между максимальными и минимальными значениями калибров по предложенной формуле и с постепенным увеличением этой разницы от ноля до максимума, т.е. с уменьшением калибра от Dкмах до dкmin вальцовщиком в ручном режиме за счет сведения валков нажимными винтами.

Данные по результатам прокатки и сдачи труб размером 325×8, 426×9 по ГОСТ 8732 приведены в таблице. Из таблицы видно, что средняя длина труб (плетей) размером 325×8 мм на прокате, прокатанных по существующей технологии, составила 40,95 м, которые были порезаны на четыре трубы (крата). Средняя длина труб на сдаче составила 35,65 м: из них три первые трубы сданы на стенку 8 мм с плюсовым допуском, а четвертые трубы сданы на стенку 9 мм. Средний вес труб составил 2,302 тонны, а расходный коэффициент металла 1,266. Средняя длина труб (плетей) размером 325×8 мм на прокате, прокатанных по предлагаемой технологии, составила 42,15 м, а на сдаче 36,9 м. Все трубы сданы на стенку 8,0 мм. Средний вес труб на сдаче составил 2,308 тонны, а расходный коэффициент металла 1,259. Аналогичная картина получена и при прокатке труб размером 426×9 мм. Расходный коэффициент металла по трубам, прокатанным по существующей технологии, составил 1,273, а по предлагаемому способу 1,265. Тонкостенные трубы по ГОСТ 8732, прокатанные по существующей технологии, имели продольную разностенность, в результате чего третьи краты труб размером 325×8 мм были сданы на стенку 8 мм с плюсовым полем допуска, а последние (четвертые краты) на стенку 9,0 мм. Аналогичная картина при прокатке труб размером 426×9 мм. Вторые краты (труб) сдавались с плюсовым полем допуска, а третьи краты на стенку 10 мм. Сдача труб на стенку 9 и 10 мм - это не заказная продукция, которая идет на склад и ждет новых заказчиков. По предлагаемому способу производства труб по ГОСТ 8732 получено снижение расходного коэффициента металла от 7,0 до 8,0 кг на тонну, в зависимости от сортамента.

Таким образом, из таблицы видно, что при прокатке тонкостенных труб по ГОСТ 8732 по предлагаемому способу получено снижение расходного коэффициента металла от 7,0 до 8,0 кг, исключено производство не заказной части труб, т.е. прокат труб на склад.

Использование предлагаемого способа производства бесшовных горячекатаных труб среднего и большого диаметров на трубопрокатных установках с пилигримовыми станами позволит снизить расход металла при производстве труб за счет снижения продольной разностенности, т.е. увеличения средней толщины стенки от начала к концу прокатки, значительно снизить или полностью исключить не заказную часть при прокатке тонкостенных труб за счет перевода последних труб плетей на более толстые стенки, исключить поломку предохранительных болтов, валков и шпинделей пилигримового стана при прокатке труб из легированных трудно деформируемых марок стали и сплавов и тонкостенных труб больших диаметров из углеродистых марок стали из-за превышения нагрузок от неправильно выбранных величин подач, повысить производительность стана из-за необоснованного снижения величин подач при прокатке труб средних диаметров из углеродистых марок стали, а следовательно, снизить стоимость труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ | 2002 |

|

RU2233720C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ | 2012 |

|

RU2516887C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545952C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545942C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ГИЛЬЗ С ПОВЫШЕННОЙ КРИВИЗНОЙ | 2012 |

|

RU2502570C1 |

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 426х10-12 мм С УПОРНОЙ РЕЗЬБОЙ "БАТТРЕСС"-"ОТБТ-426" | 2005 |

|

RU2311239C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2523385C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячекатаных труб среднего и большого диаметров, и может быть использовано при производстве их на трубопрокатных установках с пилигримовыми станами. Сущность: способ производства бесшовных горячекатаных труб включает нагрев заготовок-слитков, прошивку их в стане поперечно-винтовой прокатки и прокатку их на пилигримовом стане с фиксированной толщиной стенки, при этом прокатку труб на пилигримовом стане производят в калибрах, размеры которых уменьшают от начала к концу в зависимости от температуры прокатки, диаметров труб и коэффициента линейного расширения стали, а разность между максимальными и минимальными значениями калибров определяют из выражения Δ=Dk-Dт(1+αt), где Dk - диаметр калибра по таблице прокатки, мм; Dт - диаметр труб в холодном состоянии, мм; t - текущее значение температуры прокатки, °С; α - коэффициент линейного расширения стали, 10-6*1/°С. Изобретение обеспечивает снижение продольной разностенности труб и повышение надежности работы пилигримового стана при прокатке труб из легированных труднодеформируемых марок стали и сплавов. 1 табл.

Способ производства бесшовных горячекатаных труб, включающий нагрев заготовок-слитков, прошивку их в стане поперечно-винтовой прокатки и прокатку их на пилигримовом стане с фиксированной толщиной стенки, отличающийся тем, что прокатку труб на пилигримовом стане производят в калибрах, размеры которых уменьшают от начала к концу в зависимости от температуры прокатки, диаметров труб и коэффициента линейного расширения стали, а разность между максимальными и минимальными значениями калибров определяют из выражения

Δ =Dк-Dт(1+α t),

где Dк - диаметр калибра по таблице прокатки, мм;

Dт - диаметр труб в холодном состоянии, мм;

t - текущее значение температуры прокатки, ° С;

α - коэффициент линейного расширения стали, 10-6 ·1/° С.

| ДАНИЛОВ Ф.А | |||

| и др | |||

| Горячая прокатка труб | |||

| - М., 1962, с.280, 292-305 | |||

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ | 1999 |

|

RU2175899C2 |

| US 4798071 А, 17.01.1989 | |||

| US 3570582 А, 16.03.1971 | |||

| DE 3428437 А, 28.02.1985 | |||

| Способ поверки шунтов | 1988 |

|

SU1529131A1 |

Авторы

Даты

2004-10-27—Публикация

2002-10-31—Подача