Изобретение относится к трубному производству, в частности к производству бесшовных труб продольной прокаткой, а именно производству горячекатаных труб на автоматических станах.

Известен способ прокатки труб, согласно которому заготовку деформируют в очаге деформации, образованном двухвалковым калибром и неподвижной короткой конусной оправкой. В этом очаге производят редуцирование с обжатием стенки трубы. При этом внутренний диаметр исходной трубы должен быть больше диаметра оправки. Вследствие этого в продольном сечении очага деформации по его длине всегда имеются два различных участка - зона редуцирования диаметра и зона обжатия стенки. Зона редуцирования включает участок очага деформации начиная с момента входа трубы в валки до момента соприкосновения ее внутренней поверхности с оправкой. Зона обжатия стенки включает участок очага деформации с момента посадки трубы на оправку до момента выхода ее из валков, и в этой зоне обжатие стенки также происходит с редуцированием диаметра [Данилов Ф. А. и др. Горячая прокатка и прессование труб.- М.: Металлургия, 1972, с. 42-49].

Использование данного способа характеризует затрудненные условия заполнения очага деформации при совместном противодействии осевого сопротивления конусной оправки и осевых составляющих нормальных сил на поверхности контакта металла с калибром осевыx составляющиx касательных сил трения, обеспечивающих зацепление металла с рабочим валком. Кроме того, обжатие по стенке с одновременным уменьшением диаметра ограничивает величину поперечной деформации.

Затрудненные условия захвата и переполнение калибра в зоне выпусков за счет уменьшения периметра и естественного уширения ограничивают деформационную способность данного способа прокатки. Например, при прокатке труб диаметром 76-121 мм с толщиной стенки 3,5-4,0 мм на установках с автоматическим станом обжатия по стенке заготовки за два прохода не превышают 3,0-3,5 мм.

Известен также способ прокатки труб, согласно которому заготовку деформируют в очаге деформации, образованном двухвалковым калибром и неподвижной оправкой, причем сначала осуществляют редуцирование заготовки до плоскости, проходящей через оси валков, после чего производят обжатие стенки с одновременным увеличением диаметра трубы. При этом используется многоступенчатая оправка, содержащая усеченный конус и примыкающий к его большему основанию цилиндрический участок, а также примыкающий к цилиндрическому участку меньшим основанием дополнительный усеченный конус с углом наклона образующей 15-35o и высотой 0,1-0,3 диаметра цилиндрического участка, в результате чего в валковом калибре на первой и частично второй ступенях оправки происходит редуцирование с обжатием стенки, затем на цилиндрическом участке, расположенном за плоскостью, проходящей через оси валков, не происходит никакой деформации - ни по диаметру, ни по стенке, а на дополнительном усеченном конусе происходит снова обжатие стенки, но уже с одновременным увеличением диаметра [a.с. СССР N 567514, B 21 B 25/00, B 21 B 17/02, 1977].

При использовании данного способа осуществляют редуцирование трубы по диаметру с обжатием стенки на первой и второй ступенях оправки до плоскости, проходящей через оси рабочих валков, что ухудшает условия захвата и снижает деформационную способность процесса за счет сопротивления осевых составляющих сил нормального давления на контакте металла с валком, а также создает неблагоприятное напряженно-деформированное состояние металла в выпусках с наличием только осевых растягивающих напряжений, что увеличивает поперечную разностенность труб.

Наличие дополнительного конуса за плоскостью, проходящей через оси валков, изменяет напряженно-деформированное состояние в выпусках за счет появления растягивающих тангенциальных напряжений, а обжатие стенки на нем с подъемом по диаметру изменяет схему силового взаимодействия на контакте металла с валком, улучшая условия захвата и повышая деформационную способность процесса, однако при использовании данного способа точность труб и степень деформации по толщине стенки невелики, хотя и превышают те же параметры, характерные для аналога.

Кроме того, резкое увеличение интенсивности деформации стенки на коротком участке дополнительного конуса оправки с большими углами конусности вызывает утонение (утяжку) уже сформировавшейся в калибре стенки вблизи выпусков и не обеспечивает в полной мере растяжение более толстой стенки в выпусках, что приводит к дополнительному увеличению поперечной разностенности профиля трубы. Так, например, при прокатке труб с обжатием стенки заготовки 34-47% в вершине калибра утяжка стенки в выпусках за счет совместного действия осевых и тангенциальных растягивающих напряжений составляет 16-25%, а утонение уже сформировавшейся стенки вблизи выпусков составляет 3-5%. При этом поперечная разностенность трубы увеличивается, хотя ее величина меньше, чем при прокатке по классической схеме (описанной в способе-аналоге), потому что обжатие стенки на 21-39% до плоскости, проходящей через оси рабочих валков, обеспечивает утяжку стенки заготовки всего лишь на 4,5-5,5% только за счет действия осевых растягивающих напряжений.

В основе данного изобретения лежит решение задачи по усовершенствованию способа прокатки труб путем изменения условий ведения процесса в очаге деформации, в результате чего обеспечивается возможность воздействия на схему напряженно-деформированного состояния металла для повышения точности изготавливаемых труб по толщине стенки при сохранении или даже некотором увеличении высокой деформационной способности процесса прокатки труб в двухвалковом калибре на неподвижной оправке.

Поставленная задача решена тем, что в способе прокатки труб, согласно которому заготовку деформируют в очаге деформации, образованном двухвалковым калибром и неподвижной оправкой, где сначала осуществляют редуцирование заготовки до плоскости, проходящей через оси валков, после чего производят обжатие стенки с одновременным увеличением ее диаметра, согласно изобретению обжатие стенки с одновременным увеличением ее диаметра производят таким образом, чтобы интенсивность деформации последовательно уменьшалась от максимальной ее величины 0,1-0,25 в плоскости, проходящей через оси валков, до минимальной величины в месте выхода готовой трубы из очага деформации, при этом величина обжатия стенки, увеличение диаметра и длина очага деформации после плоскости, проходящей через оси валков, связаны соотношением

0,5Δdl = ΔS(Ru-r)•sinα,

где Δd - увеличение диаметра, мм;

ΔS - обжатие по стенке, мм;

Ru - идеальный радиус валка, мм;

r - радиус готовой трубы, мм;

l - длина очага деформации после плоскости, проходящей через оси валков, мм;

α - угол захвата за плоскостью, проходящей через оси валков, град.

Отличие предлагаемого способа от прототипа заключается в указанном условии последовательного уменьшения интенсивности деформации, а также в найденном соотношении величин обжатия стенки, увеличения диаметра и длины очага деформации после плоскости, проходящей через оси валков, т.е. при разделении процесса формоизменения на редуцирование по диаметру без обжатия стенки до плоскости, проходящей через оси валков, и на обжатие стенки с одновременным подъемом по диаметру за этой плоскостью при указанных параметрах процесса прокатки.

Техническим результатом применения предлагаемого способа является обеспечение возможности воздействия на схему напряженно-деформированного состояния металла в очаге деформации для повышения точности изготавливаемых труб по толщине стенки при сохранении или даже некотором увеличении высокой деформационной способности процесса прокатки труб в двухвалковом калибре на неподвижной оправке.

Это связано с тeм, что найденное теоретическим путем соотношение величины обжатия стенки, увеличения диаметра и длины очага деформации после плоскости, проходящей через оси валков до конца очага, в сочетании с указанным последовательным уменьшением интенсивности деформации стенки вызывает появление растягивающих тангенциальных напряжений в локальных зонах периметра замкнутого контура. Выделены две составляющие поперечного течения металла - изменение периметра, обусловленное геометрией прокатной щели вдоль очага деформации, и изменение периметра, обусловленное уширением металла. Ecли первая составляющая меньше или равна второй, то в зоне выпусков действуют сжимающие тангенциальные напряжения, и незначительная утяжка стенки заготовки на 4-6% за счет действия осевых растягивающих напряжений приводит к тем большей поперечной разностенности, чем выше величина обжатия стенки в вершине и по основному контуру калибра. При интенсивном увеличении среднего периметра, когда первая составляющая больше второй, тангенциальные напряжения меняют свой знак и производят растяжение стенки в выпусках. Величина утяжки при этом достигает 25-30%, что в сочетании с осевыми растягивающими напряжениями активно уменьшает поперечную разностенность. Именно такой режим, в котором максимальные значения интенсивности деформации перенесены в плоскость, проходящую через оси валков, а величина их не превышает указанных пределов, обеспечивает наилучшие условия повышения точности труб при прокатке в двухвалковом калибре на неподвижной оправке.

При этом повышение деформационной способности процесса объясняется предельными условиями силового взаимодействия металла с технологическим инструментом. При перенесении деформации стенки за плоскость, проходящую через оси валков, и при одинаковом сопротивлении конусных оправок осевые составляющие нормальных сил на контакте металла с валком меняют свой знак и из сил сопротивления переходят в активные усилия, обеспечивая совместно с активными осевыми составляющими сил трения улучшение предельных условий взаимодействия и, следовательно, повышение деформационной способности процесса в 1,2-1,5 раза по сравнению с прототипом. При этом улучшаются также условии вторичного захвата и освобождения очага деформации.

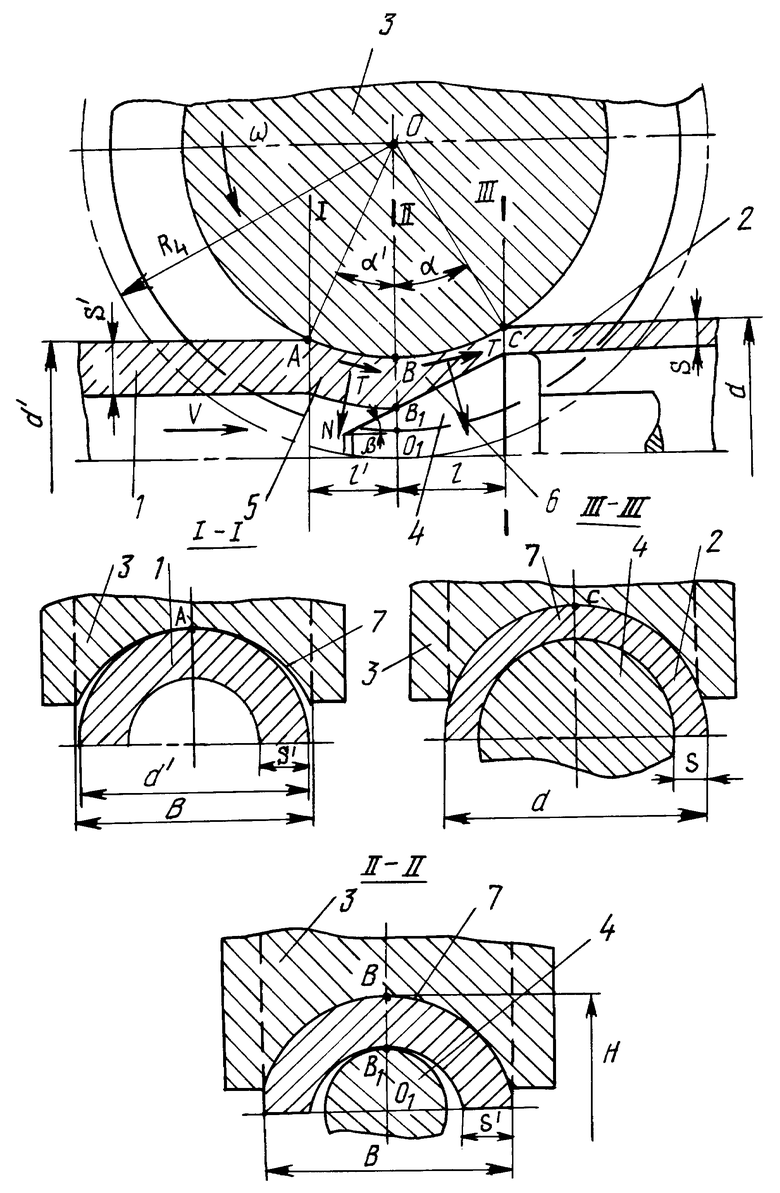

На чертеже изображен продольный разрез и поперечные сечения очага деформации предлагаемого способа прокатки труб, где 1 - заготовка, 2 - готовая труба, 3 - рабочий валок, 4 - неподвижная оправка, 5 - очаг деформации до плоскости, проходящей через оси валков, 6 - очаг деформации после плоскости, проходящей через оси валков, 7 - валковый калибр, ω - направление вращения валков, ν - направление осевого перемещения металла.

Предлагаемый способ осуществляется следующим образом. Заготовку 1 в горячем состоянии деформируют в очаге деформации, образованном двухвалковым калибром 7 и неподвижной, например конической, оправкой 4. Сначала осуществляют редуцирование заготовки без обжатия стенки до плоскости, проходящей через оси валков 0-0, после чего производят обжатие стенки заготовки с одновременным увеличением ее диаметра на длине очага деформации 1, расположенном после плоскости, проходящей через оси валков 0-0 до места выхода готовой трубы 2 (зона 6 очага деформации). В этой зоне деформацию ведут таким образом, чтобы интенсивность обжатия стенки последовательно уменьшалась от ее начала до конца, т. е. была максимальной в пределах 0,1-0,25 в плоскости, проходящей через оси валков, и приближалась к нулю в месте выхода готовой трубы, а величины обжатия стенки, увеличения диаметра и длины очага деформации в этой зоне связаны соотношением

0,5Δd•l = ΔS(Ru-r)•sinα,

где Δd - увеличение диаметра, мм;

ΔS - обжатие по стенке, мм;

Ru - идеальный радиус валка, мм;

r - радиус готовой трубы, мм;

l - длина очага деформации после плоскости, проходящей через оси валков, мм;

α - угол захвата за плоскостью, проходящей через оси валков, град.

Сам процесс идет по следующей схеме. Когда заготовка диаметром d' с толщиной стенки S' подводится к валковому калибру и соприкасается с ним в точке A, то вследствие вращения рабочих валков в направлении, указанном стрелкой ω, происходит первичный захват заготовки и редуцирование ее по диаметру до плоскости, проходящей через оси рабочих валков 0-0 за счет активного действия осевых составляющих сил трения T при противодействии осевых составляющих нормальных сил N на поверхности контакта металла с валком. При этом заготовка втягивается в очаг деформации длиной l' по направлению стрелки V без обжатия стенки. Заготовка при этом меняет форму, переходя из круга диаметром d' в овал высотой H и шириной B, практически не изменяя периметра при редуцировании и, следовательно, не меняя толщины стенки S'. В сечении II-II плоскостью, проходящей через оси валков, внутренняя поверхность заготовки соприкасается с оправкой в точке B и начинается вторичный захват при активном втягивающем воздействии осевых составляющих нормальных сил N и сил трения T, преодолевающих осевое сопротивление оправки. На участке 1 за плоскостью, проходящей через оси валков, начинается подъем по диаметру с одновременным обжатием стенки, интенсивность которого максимальна в сечении II-II и последовательно уменьшается до значений, близких к нулю, в сечении III-III. Увеличение диаметра от величины H в сечении II-II до величины d в сечении III-III выхода готовой трубы происходит за счет уширения по периметру при обжатии стенки от величины S' до величины S и за счет растяжения периметра при осевом перемещении металла относительно неподвижной оправки. Интенсивность уширения, так же как и интенсивность обжатия стенки, максимальна в сечении II-II и уменьшается последовательно до значений, близких к нулю, в сечении III-III. При постоянной интенсивности растяжения на конусной оправке на некотором расстоянии от плоскости, проходящей через оси валков, происходит изменение схемы напряженно-деформированного состояния металла с появлением тангенциальных растягивающих напряжений, что повышает точность прокатываемых труб.

Форма калибра в зоне 6 меняется от овальной до круглой диаметром d в сечении III-III выхода готовой трубы. Такой режим деформации обеспечивается приведенным выше соотношением, связывающим обжатие стенки, увеличение диаметра и длину очага деформации. За счет поворота осевых составляющих нормальных сил N на 180o в зоне контакта металла с валком условия захвата при заполненном очаге деформации существенно улучшаются, обеспечивая стабильные условия освобождения очага деформации при прокатке заднего конца трубы и повышая при этом деформационную способность процесса.

Пример конкретного выполнения способа.

Предлагаемый способ опробован в промышленных условиях при прокатке насосно-компрессорных труб диаметром 60,3 мм с толщиной стенки 4,83 мм на трубопрокатной установке 140 с автоматическим станом типа "тандем".

Заготовку диаметром 120 мм из стали 45 нагревали в кольцевой печи до температуры 1200-1210oC, затем прошивали в гильзу диаметром 122 мм с толщиной стенки 11 мм, раскатывали в трубу диаметром 126 мм с толщиной стенки 7,5 мм в стане продольной прокатки N 1 (СПП-1) и после кантовки на 90o раскатывали в трубу диаметром 128 мм с толщиной стенки 5 мм в стане продольной прокатки N 2 (СПП-2) по предлагаемому способу прокатки труб и по прототипу. При этом при прокатке по предлагаемому способу суммарное обжатие стенки составляло ΔS = 3,5 мм в СПП-1 и ΔS = 2,5 мм в СПП-2, идеальный радиус валков для обоих станов R = 295 мм, радиусы трубы r = 63,0 мм и r = 64,0 мм в СПП-1 и СПП-2 соответственно. Длина очага деформации за плоскостью, проходящей через оси валков, и угол захвата для станов N 1 и N 2 составляли 40,0 мм; 9,8o и 26,3 мм; 6,5o соответственно, а подъем трубы по диаметру 6,9 мм и 5,0 мм.

При прокатке применялись конусные оправки диаметром 111,0 мм и 116,0 мм с длиной рабочей части 50 мм и 40 мм для калибров СПП-1 и СПП-2 соответственно.

Все указанные параметры обеспечивают необходимое соотношение между величиной обжатия стенки, подъемом по диаметру и длиной очага деформации при прокатке труб за плоскостью, проходящей через оси валков:

- в стане N 1: 0,5•6,9•40,0=3,5(295-6,3)•Sin9,8o,

- в стане N 2: 0,5•5,0•26,9=2,5(295-64)Sin6,5o.

Максимальная величина интенсивности обжатия стенки в плоскости, проходящей через оси валков N 1 и N 2 составляла соответственно 0,173 и 0,114.

При прокатке труб по предлагаемому способу отмечены прежде всего стабильные условия процесса на всех этапах - первичный захват и безоправочное редуцирование до плоскости, проходящей через оси валков, вторичный захват на оправке в плоскости, проходящей через оси валков, установившийся режим прокатки труб и освобождение очага деформации.

В результате поперечная разностенность при прокатке труб по заявленному способу составила ±(8-10)%, тогда как при прокатке по способу-прототипу эта разностенность составляла ±(10-12)%.

Суммарное обжатие по стенке в двух станах составило 54,5% по предлагаемому способу и 36,3% по способу-прототипу, т.е. за счет улучшения условий захвата деформационная способность предлагаемого способа увеличена в 1,5 раза.

Были проведены также испытания способа прокатки с параметрами, не соответствующими заявленным.

Установлено, что если максимальная величина интенсивности в плоскости, проходящей через оси валков, меньше предложенных 0,1, то суммарная деформация по стенке мала и составляет 0,3-0,5 мм, и применение предлагаемого способа не имеет смыслa. Если же максимальная интенсивность более предложенных 0,25, то, во-первых, увеличивается поперечная разностенность труб за счет утяжки уже сформировавшейся стенки вблизи выпусков, а, во-вторых, ухудшаются условия заполнения и освобождения очага деформации и возможен незахват или захват оправки на заднем конце трубы.

Если же нарушено соотношение, связывающее величину обжатия стенки, увеличение диаметра трубы и длину очага деформации за плоскостью, проходящей через оси валков, то не соблюдается последовательный режим изменения интенсивности деформации стенки на всем протяжении очага. При этом возможны нарушения силового взаимодействия на контакте металла с валком и как следствие срыв (остановка) процесса прокатки, а также появление продольных трещин в зоне выпусков за счет высоких растягивающих напряжений при раздаче на оправке без обжатия стенки.

Таким образом, применение предлагаемого способа по сравнению с прототипом позволяет повысить точность прокатываемых труб в 1,2 раза и увеличить в 1,5 раза деформационную способность процесса за счет воздействия на схему напряженно-деформированного состояния металла и создания благоприятных условий взаимодействия металла с технологическим инструментом в контактной зоне очага деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Оправка автоматического стана | 1976 |

|

SU567514A1 |

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2362639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ИЗ ЛИТОЙ ЗАГОТОВКИ | 2009 |

|

RU2391155C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 2010 |

|

RU2438808C2 |

Изобретение относится к трубному производству, в частности к производству бесшовных труб продольной прокаткой, а именно производству горячекатаных труб на автоматических станах. Техническим результатом способа является обеспечение возможности воздействия на схему напряженно-деформированного состояния металла в очаге деформации для повышения точности изготавливаемых труб по толщине стенки при сохранении или даже некотором увеличении высокой деформационной способности процесса прокатки труб в двухвалковом калибре на неподвижной оправке. Способ включает деформацию заготовки в очаге деформации, образованном двухвалковым калибром и неподвижной оправкой, где сначала осуществляют редуцирование заготовки до плоскости, проходящей через оси валков, после чего производят обжатие стенки заготовки с одновременным увеличением ее диаметра. Обжатие стенки заготовки с одновременным увеличением ее диаметра производят таким образом, чтобы интенсивность деформации последовательно уменьшалась от максимальной ее величины 0,1-0,25 в плоскости, проходящей через оси валков, до минимальной ее величины в месте выхода готовой трубы из очага деформации. Величины обжатия стенки, увеличения диаметра и длины очага деформации после плоскости, проходящей через оси валков, связаны соотношением 0,5Δd•l = ΔS(Ru-r)•sinα, где Δd - увеличение диаметра, мм; ΔS - обжатие по стенке, мм; Ru - идеальный радиус валка, мм; r - радиус готовой трубы, мм; l - длина очага после плоскости, проходящей через оси валков, мм; α - угол захвата за плоскостью, проходящей через оси валков, град. Способ обеспечивает повышение точности прокатываемых труб и деформационной способности процесса. 1 ил.

Способ прокатки труб, согласно которому заготовку деформируют в очаге деформации, образованном двухвалковым калибром и неподвижной оправкой, где сначала осуществляют редуцирование заготовки до плоскости, проходящей через оси валков, после чего производят обжатие стенки заготовки с одновременным увеличением ее диаметра, отличающийся тем, что обжатие стенки заготовки с одновременным увеличением ее диаметра производят таким образом, чтобы интенсивность деформации последовательно уменьшалась от максимальной ее величины 0,1 - 0,25 в плоскости, проходящей через оси валков, до минимальной ее величины в месте выхода готовой трубы из очага деформации, при этом величины обжатия стенки, увеличения диаметра и длины очага деформации после плоскости, проходящей через оси валков, связаны соотношением

0,5Δd•l = ΔS(Ru-r)•sinα,

где Δd - увеличение диаметра, мм;

ΔS - обжатие по стенке, мм;

Ru - идеальный радиус валка, мм;

r - радиус готовой трубы, мм;

l - длина очага после плоскости, проходящей через оси валков, мм;

α - угол захвата за плоскостью, проходящей через оси валков, град.

| Оправка автоматического стана | 1976 |

|

SU567514A1 |

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка и прессование труб.-М.: Металлургия, 1972, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Способ продольной прошивки | 1976 |

|

SU784743A3 |

| Способ изготовления бесшовных труб | 1990 |

|

SU1838011A3 |

| Способ продольной прокатки труб | 1990 |

|

SU1764726A1 |

| Способ поверки шунтов | 1988 |

|

SU1529131A1 |

| US 3570582, 16.03.1971. | |||

Авторы

Даты

2000-05-10—Публикация

1998-09-28—Подача