Изобретение относится к трубопрокатному и металлургическому производствам, а именно к способу производства бесшовных горячекатаных труб диаметром 530 и 550 мм из полых слитков электрошлакового переплава сталей марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ - Ш, 10Х9В2МФБР - Ш, 10Х9К3В2МФБР - Ш и 12Х11В2МФ на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара и может быть использовано при производстве полых слитков способом электрошлакового переплава, механической обработки-расточки и обточки их в слитки-заготовки и прокатки из них труб размером 530×16-90 и 550×20-75 мм по ТУ 14-3Р-55-2001 "Трубы".

В практике трубопрокатного производства существует способ изготовления бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11 В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13П2БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий отливку слитков в электрических или мартеновских печах, ковку их (уплотнение структуры) с уковом от 2,0 до 3,0, в зависимости от марки стали, обрубку концов поковок с удалением усадочной и донной частей, выплавку слитков электрошлаковым переплавом, механическую обработку поковок и слитков электрошлакового переплава в заготовки и слитки-заготовки на заданный диаметр с допуском +10/-5 мм, с последующей сверловкой центрального отверстия диаметром 100±5,0 мм, нагрев заготовок и слитков-заготовок ЭШП до температуры пластичности, первую прошивку их в станах поперечно-винтовой прокатки на оправках диаметром 300-350 мм, в зависимости от марки стали и величины нагрузки на привод валков, в гильзы-заготовки длиной не более 2100 мм, повторный нагрев гильз-заготовок с горячего или холодного посада до температуры пластичности, повторную прошивку-раскатку в стане поперечно-винтовой прокатки на оправке диаметром больше диаметра дорна на 25-30 мм, прокатку гильз на пилигримовом стане в трубы диаметром 530 и 550 мм по ТУ 14-3Р-55-2001 с допуском по диаметру ±1,0% и толщине стенки ±20/-5,0% (ТУ 14-1-2560-78 "Заготовка трубная кованая для котельных труб", ТУ14-136-349-2008 "Слитки электрошлакового переплава для изготовления бесшовных горячедеформированных труб", ТУ 14-3Р-55-2001 "Трубы стальные бесшовные для паровых котлов и трубопроводов" и ТУ 14-3-420-75 "Трубы для паровых котлов и трубопроводов из стали 15ГС и 15Х1М1Ф".

Недостатками указанного способа производства котельных труб диаметром 530 и 550 мм являются: укороченная длина труб; высокая энергоемкость процесса, связанная с нагревом и деформацией (ковкой) слитков весом более 4,5 тонн в поковки с последующей обрубкой концов и торцовкой; обточка поковок и слитков ЭШП в заготовки и слитки-заготовки ЭШП; сверление центрального отверстия в заготовках и слитках-заготовках ЭШП диаметром 100±5,0 мм; нагрев заготовок и слитков-заготовок до температуры пластичности; первая прошивка заготовок и слитков-заготовок ЭШП в стане поперечно-винтовой прокатки в гильзы-заготовки на оправках диаметром 300-350 мм, в зависимости от марки стали и нагрузки на привод стана; повторный нагрев гильз-заготовок с горячего или холодного посада до температуры пластичности; повторная прошивка - раскаткой в стане поперечно винтовой прокатки на оправке диаметром больше диаметра дорна на 25-30 мм, из-за повышенной кривизны гильз и невозможности введения дорна в гильзу; прокатка гильз в трубы на пилигримовых станах с повышенным зазором между внутренним диаметром гильз и диаметром дорнов приводит к образованию усов при затравке и закатов (нахлестов) при прокатке, что в, свою очередь, приводит к увеличению затравочных концов (технологический отход металла); из-за повышенной кривизны и поперечной разностенности гильз прокатка труб производится с допуском по стенке +20/-5%; прокатка труб диаметром 530 и 550 мм в валках с диаметром бочки 1045 мм происходит с коэффициентом полировки менее 2,5, что приводит к повышенной кривизне на погонный метр из-за бугров по телу труб (повышенной продольной и поперечной разностенности труб); повышенный расход металла (расходный коэффициент металла) при переделе слиток - поковка - заготовка - труба и слиток ЭШП - слиток - заготовка ЭШП - труба. И, как следствие, все перечисленные недостатки приводят к повышенной стоимости труб.

В трубопрокатном производстве известен способ изготовления газлифтных труб большого диаметра из слитков стали 09Г2С выплавки ЭШП и ВДП (Патент РФ №2119395, кл. B21B 19/04), где деформацию слитков в прошивном стане ведут вдоль расположения кристаллов, задавая слитки в стан головной частью (усадочной), и прошивают с посадом по диаметру на величину

D=2Sг(1-sinα)Sc,

где Sг - толщина стенки гильзы, мм;

Sc - толщина стенки сверленого слитка ЭШП, мм;

α - угол наклона фронта кристаллизации к оси слитка, град.

Недостатком указанного способа изготовления труб большого диаметра из слитков ЭШП и ВДП стали марки 09Г2С является укороченная длина труб и необходимость изготовления макротемплетов для определения угла наклона фронта кристаллизации к оси слитка, а прошивка слитков усадочной (головной) частью вперед приводит к образованию дефектов в виде внутренних плен на передних концах гильз.

В трубной промышленности известен также способ производства котельных труб большого диаметра из слитков ЭШП (патент RU №2180874, кл. B21B 19/04), обеспечивающий уменьшение энергозатрат, снижение расхода металла и, как следствие, снижение стоимости котельных труб за счет использования слитков большого диаметра и ведения процесса прошивки с посадом по диаметру, равным 8-16%.

Недостатками данного способа являются укороченная длина труб, повышенные нагрузки на привод прошивного стана при прошивке слитков ЭШП сталей марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ - Ш, 10Х9 В2МФБР - Ш, 10Х9К3В2МФБР - Ш и 12X11 В2МФ с посадом по диаметру 8-16%, а для получения гильз диаметром 680 мм необходимы слитки ЭШП диаметром более 730 мм, что на существующем оборудовании ТПУ 8-16” невозможно, т.к. в стан поперечно-винтовой прокатки можно задать заготовку диаметром не более 650 мм и получить гильзу диаметром не более 680 мм.

Наиболее близким техническим решением является способ производства бесшовных горячедеформированных длинномерных труб диаметром 500 мм и более на ТПУ с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара (патент RU №2322315, кл. B21B 19/04). Изобретение обеспечивает увеличение длины труб с толщиной стенки более 40 мм на (20-30)%, снижение энергозатрат, повышение производительности пилигримовых станов, снижение поперечной и продольной разностенность труб с толщиной стенки менее 30 мм и частичное снижение расходного коэффициента металла за счет прокатки труб с отношением D/S≥20 из полых слитков-заготовок без прошивки-раскатки в стане поперечно-винтовой прокатки.

Недостатками данного способа являются: размеры полых слитков-заготовок ЭШП зависят от коэффициентов K1, K2 и K3, которые имеют большие интервалы значимости, что затрудняет определение геометрических размеров полых слитков-заготовок для прокатки труб требуемого размера; внутренние диаметры полых слитков-заготовок с учетом съема металла при расточке по 8 мм на сторону имеют заниженные результаты, что при прокатке толстостенных труб приводит к затяжкам дорнов; прокатка труб с толщиной стенки более 30 мм связана с дополнительной прошивкой-раскаткой полых слитков-заготовок в стане поперечно-винтовой прокатки, что с большой вероятностью может привести к повышенной кривизне и разностенности гильз, при неравномерном нагреве слитков-заготовок в методических печах, а следовательно, к разностенности труб.

Задачей предложенного способа является разработка и внедрение нового технологического процесса производства длинномерных котельных труб диаметром 530 и 550 мм на ТПУ 8-16” с пилигримовыми станами в валках с диаметром бочки 1150 мм из стали марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ - Ш, 10Х9 В2МФБР - Ш, 10Х9К3В2МФБР - Ш и 12Х11 В2МФ, снижение энергозатрат за счет использования полых слитков электрошлакового переплава и исключения процесса прошивки гильз-заготовок и раскатки гильз заготовок и полых слитков-заготовок в гильзы в стане поперечно-винтовой прокатки, повышение производительности пилигримовых станов, снижение расхода металла при переделе полый слиток ЭШП - слиток-заготовка ЭШП - котельная труба, за счет исключения механической обработки-расточки и обточки труб размером 545×32-40 и 565×35-45 мм в трубы размером 530×16-25 и 550×10-30 мм, снижение продольной и поперечной разностенности при прокатке на пилигримовых станах слитков-заготовок ЭШП с меньшей кривизной и разностенностью и повышенным коэффициентом полировки в валках с диаметром бочки 1150 мм, снижение затравочной обрези за счет использования полых слитков-заготовок с меньшим зазором между дорном и слитком-заготовкой и, как следствие, снижение стоимости товарных труб по ТУ 14-3Р-55-2001.

Технический результат достигается тем, что в известном способе производства бесшовных горячекатаных труб диаметром 530 и 550 мм на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов с высокими и сверхкритическими параметрами пара, включающем выплавку слитков в электрических или мартеновских печах, ковку слитков в поковки с уковом от 2,0 до 3,0 в зависимости от марки стали, выплавку сплошных и полых слитков электрошлаковым переплавом, механическую обработку поковок, сплошных и полых слитков электрошлакового переплава в заготовки, с последующей сверловкой центрального отверстия диаметром 100±5,0 мм в кованых заготовках и сплошных слитках-заготовках ЭШП, нагрев заготовок, сплошных и полых слитков-заготовок ЭШП до температуры пластичности, первую прошивку кованых заготовок и слитков-заготовок ЭШП в станах поперечно-винтовой прокатки на оправках диаметром 300-350 мм, в зависимости от марки стали и величины нагрузки на привод валков, в гильзы-заготовки длиной не более 2100 мм, повторный нагрев гильз-заготовок с горячего или холодного посада до температуры пластичности, повторную прошивку-раскатку в стане поперечно-винтовой прокатки на оправке диаметром больше диаметра дорна на 15-25 мм, в зависимости от марки стали, прокатку гильз и полых слитков-заготовок ЭШП на пилигримовом стане в валках с диаметром бочки 1045 мм в трубы размером 545×32-40 и 565×35-40 мм под механическую обработку-расточку и обточку на размер 530×16-25 и 550×20-30 мм, труб размером 530×26-90 и 550×32-90 мм, приемку их по ТУ 14-3Р-55-2001 с допуском по диаметру ±1,0% и толщине стеки +20/-5.0%, прокатку труб диаметром 530 и 550 мм из стали марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ - Ш, 10Х9 В2МФБР - Ш, 10Х9К3В2МФБР - Ш и 12Х11 В2МФ, на пилигримовом стане производят из полых слитков-заготовок электрошлакового переплава в валках с диаметром бочки 1150 мм, прокатку труб производят из слитков-заготовок размером 680×Dвн.×3300 мм, внутренний диаметр которых определяют из выражения Dвн.=Dт.г.-2Sт+Δ, где Dт.г..=Dк-2; Sт=1,075·ST; Dт.г. - диаметр трубы в горячем состоянии, мм; Dк - диаметр калибра пилигримовых валков, мм; ST - номинальная толщина стенки трубы на прокате, мм; Δ - разность между диаметром полого слитка-заготовки и диаметром дорна, мм; ST - номинальная толщина стенки по ТУ 14-3Р-55-2001, мм; 1,075 - коэффициент, учитывающий плюсовое поле допуска по толщине стенки, значения внутренних диаметров полых слитков-заготовок для прокатки труб с отношением D/S≥20 принимают кранными 15-20 мм, а с отношением D/S≤20 - кратными 10-15 мм, полые слитки-заготовки электрошлакового переплава нагревают до температуры пластичности и прокатывают на пилигримовом стане в трубы с отношением D/S≤20 с допуском по диаметру ±1,0% и толщине стенки +15,0/-10,0%, прокатку труб на пилигримовом стане с отношением D/S≥20 производят с коэффициентом полировки 3,0-3,5, а труб с отношением D/S≤20 с коэффициентом полировки 2,5-3,0, значения Δ при прокатке труб с отношением диаметра к толщине стенки D/S≥20 принимают равными 20-25 мм, а при отношении D/S≤20 - равным 15-20 мм, окалину с внутренней поверхности слитков-заготовок удаляют продувкой после выдачи их из печи.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ производства бесшовных горячекатаных труб диаметром 530 и 550 мм на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов с высокими и сверхкритическими параметрами пара отличается от известного тем, что прокатку труб диаметром 530 и 550 мм из стали марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ - Ш, 10Х9В2МФБР - Ш, 10Х9К3В2МФБР - Ш и 12Х11В2МФ, на пилигримовом стане производят из полых слитков-заготовок электрошлакового переплава в валках с диаметром бочки 1150 мм, прокатку труб производят из слитков-заготовок размером 680×Dвн.×3300 мм, внутренний диаметр которых определяют из выражения Dвн.=Dт.г.-2Sт+Δ, где Dт.г.=Dк-2; Sт=1,075·ST; Dт.г. - диаметр трубы в горячем состоянии, мм; Dк - диаметр калибра пилигримовых валков, мм; Sт - номинальная толщина стенки трубы на прокате, мм; Δ - разность между диаметром полого слитка-заготовки и диаметром дорна, мм; ST - номинальная толщина стенки по ТУ 14-3Р-55-2001, мм; 1,075 - коэффициент, учитывающий плюсовое поле допуска по толщине стенки, значения внутренних диаметров полых слитков-заготовок для прокатки труб с отношением D/S≥20 принимают кранными 15-20 мм, а с отношением D/S≤20 - кратными 10-15 мм, полые слитки-заготовки электрошлакового переплава нагревают до температуры пластичности и прокатывают на пилигримовом стане в трубы с отношением D/S≤20 с допуском по диаметру ±1,0% и толщине стенки +15,0/-10,0%, прокатку труб на пилигримовом стане с отношением D/S≥20 производят с коэффициентом полировки 3,0-3,5, а труб с отношением D/S≤20 с коэффициентом полировки 2,5-3,0, значения Δ при прокатке труб с отношением диаметра к толщине стенки D/S≥20 принимают равными 20-25 мм, а при отношении D/S≤20 - равным 15-20 мм, окалину с внутренней поверхности слитков-заготовок удаляют продувкой после выдачи их из печи. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволили выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует патентноспособности "изобретательский уровень".

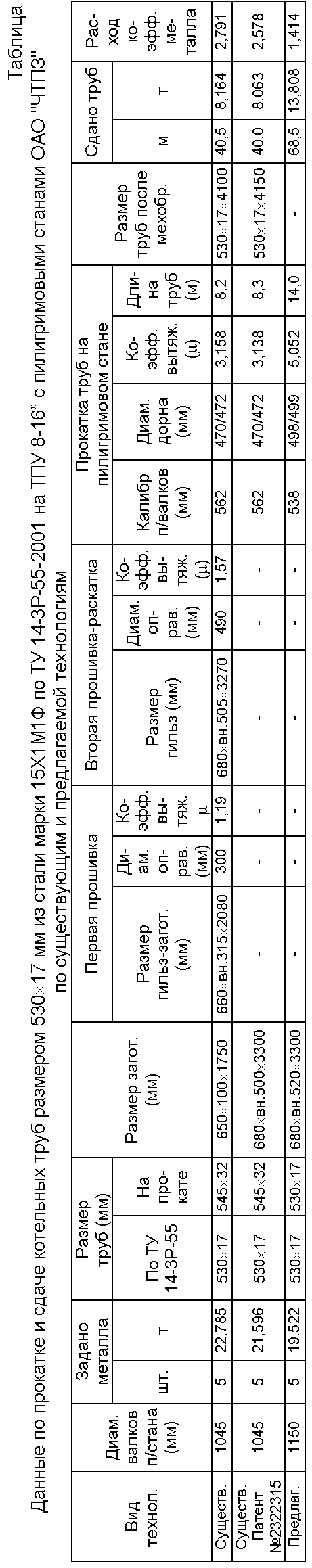

Способ производства бесшовных горячекатаных труб размером 530×17 мм из стали марки 15Х1М1Ф для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из кованых заготовок и полых слитков ЭШП по существующим и предлагаемой технологиям опробован на ТПА 8-16” с пилигримовыми станами ОАО "ЧТПЗ". Для прокатки труб данного размера по существующей технологии были использованы заготовки размером 650×1750 мм поставки ОАО "Кама-сталь" и полые слитки-заготовки ЭШП размером 680×вн.500×3300 мм поставки ОАО "ЗМЗ". На ОАО "ЧТПЗ" в заготовках было просверлено центральное отверстие диаметром 100±5,0 мм. По предлагаемой технологии ОАО "ЗМЗ" были поставлены полые слитки-заготовки электрошлаковым переплавом размером 680×вн.520×3300 мм (в соответствии с пп.1, 2 и 3 формулы изобретения). Кованые заготовки были посажены в печь №2, нагреты до температуры 1270-1280°С, прошиты на оправке диаметром 300 мм в стане поперечно-винтовой прокатки в гильзы-заготовки размером 660×вн.315×2080 мм с вытяжкой µ=1,19. Гильзы-заготовки были переданы на склад слитков. После охлаждения они были осмотрены. Дефекты на наружной и внутренней поверхностях отсутствовали. Затем гильзы-заготовки и слитки-заготовки ЭШП были одновременно посажены в методическую печь №2 в следующей последовательности: 5 гильз-заготовок размером 660×вн.315×2080 мм, 5 полых слитков-заготовок ЭШП размером 680×вн.500×3300 мм и 5 полых слитков-заготовок ЭШП размером 680×вн.520×3300 мм и нагреты до температуры пластичности (1270-1290°С). Полые слитки-заготовки сажали в печь с разрывом в 2,0 часа после посада гильз-заготовок. Гильзы-заготовки прошивались - раскатывались в стане поперечно-винтовой прокатки на оправке диаметром 490 мм в гильзы размером 680×вн.505×3270 мм. После прошивки-раскатки гильзы продувались сжатым воздухом и прокатывались на ТПУ 8-16” в валках с диаметром бочки 1045 мм в калибре 562 мм на дорнах диаметром 470/472 мм в передельные трубы размером 545×32×8200 мм с коэффициентом полировки 2,25-2,5 (в зависимости от величины подачи гильз в очаг деформации). Трубы после прокатки были порезаны на равные длины 4100 мм, расточены и обточены на размер 530×17 мм. Принято в соответствии с ТУ 14-3Р-55-2001 - 40,5 м (8,164 т) труб. Расходный коэффициент металла по трубам данной партии составил 2,794.

По существующей технологии (патент RU №2322315) полые слитки-заготовки ЭШП размером 680×вн.500×3300 мм выдавались из печи с температурой 1270-1280°С и прокатывались на пилигримовом стане в валках с диаметром бочки 1045 мм в калибре 562 мм в трубы размером 545×32×8300 мм на дорнах диаметром 470/472 мм с коэффициентом полировки 2,25-2,5 (в зависимости от величины подачи гильз в очаг деформации). Трубы после прокатки были порезаны на равные длины 4150 мм, расточены и обточены на размер 530×17 мм. Принято в соответствии с ТУ 14-3Р-55-2001 - 40,0 м (8,063 т) труб. Расходный коэффициент металла по трубам данной партии составил 2,578.

По предлагаемой технологии полые слитки-заготовки размером 680×вн.520×3300 мм (пп.2, 3 и 6 формулы изобретения) были нагреты до температуры 1279-1280°С выданы из печи, продуты сжатым воздухом на слитковой тележке (п.7 формулы изобретения) и прокатаны на пилигримовом стане в валках с диаметром бочки 1150 мм (п.1 формулы изобретения) в калибре 538 мм в трубы размером 530×17×14100 мм на дорнах диаметром 498/492 мм с коэффициентом полировки 3,25-3,5 (в зависимости от величины подачи гильз в очаг деформации). Трубы после прокатки пилой горячей резки были порезаны на длины 7000-7200 мм. Принято в соответствии с ТУ 14-3Р-55-2001 - 68,5 м (13,808 т) труб. Расходный коэффициент металла по трубам данной партии составил 1,414. Данные по прокатке и сдаче котельных труб размером 530×17 мм из стали марки 15Х1М1Ф по ТУ14-3Р-55-2001 на ТПА 8-16” с пилигримовыми станами ОАО "ЧТПЗ" по существующим и предлагаемой технологиям приведены в таблице.

Из таблицы видно, что при прокатке из кованой заготовки получено 40,5 м (8,164 тонн) труб размером 530×17 мм. Вес заготовок, заданных в производство, составил 22,785 тонн, а расходный коэффициент металла 2,791. Так как, длина передельных труб, которые можно в данный момент расточить и обточить на ОАО "ЧТПЗ", не может превышать 6000 мм, то средняя длина труб на сдаче составила 4,05 м. Вес слитков-заготовок ЭШП по существующей технологии, заданных в производство, составил 21,596 тонн. Принято труб размером 530×17 мм 40 м (8,063 т). Расходный коэффициент металла по трубам данной партии составил 2,578, а средняя длина труб на сдаче составила 4,0 м. По предлагаемой технологии в производство было задано 19,522 тонн полых слитков - заготовок ЭШП, из которых принято в соответствии с ТУ 14-3Р-55-2001 десять труб общей длиной 68,5 м. Расходный коэффициент металла по трубам данной партии составил 1,414, а средняя длина труб на сдаче составила 6,85 м, что ≈ на 70% больше, чем при прокатке труб данного размера по существующим технологиям.

Таким образом, использование предложенного способа производства бесшовных горячекатаных котельных труб диаметром 530 и 550 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара на трубопрокатных установках с пилигримовыми станами из полых слитков-заготовок ЭШП в валках с диаметром бочки 1150 мм в калибре 538 мм позволит увеличить длину труб, снизить энергозатраты за счет исключения нагрева слитков под ковку и ковку слитков, исключить затраты на двойной нагрев, прошивку заготовок-слитков ЭШП в гильзы-заготовки и прошивку-раскатку гильз-заготовок в гильзы, снизить поперечную и продольную разностенность труб за счет увеличения коэффициента полировки при прокатке в валках с диаметром бочки 1150 мм вместо 1045 мм, исключить механическую обработку-расточку и обточку при прокатке труб размером 530×16-25 и 550×20-30 мм и, как следствие, снизить расходный коэффициент металла при переделе полый слиток заготовка ЭШП - котельная труба, при механических свойствах металла труб на уровне кованой заготовкой или сплошных слитков ЭШП, а, следовательно, снизить стоимость труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545942C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×5300-6000 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2527523C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×4700-5400 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2012 |

|

RU2522514C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 630×28-32×4800-5500 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2530090C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2523394C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 550×25 мм НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2547973C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х16 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2553729C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 530×25-30 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2542053C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ДЛИННОМЕРНЫХ ТРУБ ДИАМЕТРОМ 500 ММ И БОЛЕЕ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2322315C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 426×90 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2537639C1 |

Изобретение относится к трубопрокатному производству. Снижение энергозатрат, повышение производительности пилигримовых станов, снижение расходного коэффициента металла и, как следствие, снижение стоимости котельных труб обеспечивается за счет того, что производят выплавку электрошлаковым переплавом полых слитков-заготовок размером 680×Dвн.×3300 мм, внутренний диаметр Dвн которых регламентирован математическими зависимостями, механическую обработку полых слитков-заготовок в заготовки, нагрев в печи заготовок до температуры пластичности, прокатку на пилигримовом стане в валках с диаметром бочки 1150 мм, при этом прокатку труб с отношением D/S≥20 производят с коэффициентом полировки 3,0-3,5, а прокатку труб с отношением D/S≤20 - с коэффициентом полировки 2,5-3,0. Окалину с внутренней поверхности слитков-заготовок удаляют продувкой после выдачи их из печи. 1 табл.

1. Способ производства бесшовных горячекатаных труб диаметром 530 и 550 мм из стали марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ - Ш, 10Х9В2МФБР - Ш, 10Х9К3В2МФБР - Ш и 12X11В2МФ для паровых котлов, паропроводов и коллекторов с высокими и сверхкритическими параметрами пара на трубопрокатных установках с пилигримовыми станами, включающий выплавку электрошлаковым переплавом полых слитков-заготовок размером 680×Dвн.×3300 мм, внутренний диаметр Dвн. которых определяют из выражений:

Dвн.=Dт.г-2Sm+Δ,

Dт.г=Dк-2,

Sm=1,075·SТ,

где Dт.г - диаметр трубы в горячем состоянии, мм;

Dк - диаметр калибра пилигримовых валков, мм;

Sm - толщина стенки прокатанной трубы, мм;

Δ - разность между диаметром полого слитка-заготовки и диаметром дорна, равная 20-25 мм при прокатке труб с отношением диаметра к толщине стенки D/S≥20 и 15-20 мм при прокатке труб с отношением диаметра к толщине стенки D/S≤20;

SТ - номинальная толщина стенки трубы, мм,

механическую обработку полых слитков-заготовок в заготовки, нагрев в печи заготовок до температуры пластичности, прокатку на пилигримовом стане в валках с диаметром бочки 1150 мм, при этом прокатку труб с отношением D/S≥20 производят с коэффициентом полировки 3,0-3,5, а прокатку труб с отношением D/S≤20 - с коэффициентом полировки 2,5-3,0.

2. Способ по п.1, отличающийся тем, что окалину с внутренней поверхности слитков-заготовок удаляют продувкой после выдачи их из печи.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ДЛИННОМЕРНЫХ ТРУБ ДИАМЕТРОМ 500 ММ И БОЛЕЕ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2322315C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЛИФТНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СТАЛИ 09Г2С ВЫПЛАВКИ ЭШП И ВДП | 1997 |

|

RU2119395C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2004 |

|

RU2275977C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК И БИМЕТАЛЛИЧЕСКИХ ИЗНОСОСТОЙКИХ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278749C2 |

| US 4798071 A, 17.01.1989 | |||

Авторы

Даты

2015-04-10—Публикация

2013-06-28—Подача