Изобретение относится к улучшенному порошку клапанного металла для электролитических конденсаторов, в частности к порошку тантала, и к способу его получения восстановлением натрием в каскаде реакторов с мешалками, а также к способу его получения.

Клапанные металлы, под которыми понимают в особенности тантал и его сплавы, а также другие металлы IVB-группы (Ti, Zr, Hf), VB-группы (V, Nb, Та) и VIB-группы (Cr, Mo, W) периодической системы элементов, а также их сплавы, находят широкое применение при изготовлении деталей. Более предпочтительно применение ниобия и тантала при производстве конденсаторов.

При производстве ниобиевых или танталовых конденсаторов обычно исходят из соответствующих порошков металлов, которые вначале прессуют и затем подвергают спеканию для того, чтобы получить пористое тело. Это тело анодизируют в подходящем электролите, причем образуется диэлектрическая оксидная пленка на спекшемся теле. Физические и химические свойства используемых порошков металлов оказывают решающее влияние на свойства конденсатора. Определяющими свойствами являются, например, удельная поверхность и содержание примесей.

Качественный порошок тантала, используемый при изготовлении конденсаторов, обычно получают восстановлением K2TaF7 натрием. Для этого K2TaF7 помещают в реторту и восстанавливают жидким натрием. При этом образуется высокопористый агломерат из первичных зерен. Контролю размера как зерен агломерата, так и первичных зерен, а также пористости придают в этой реакции особенное значение. Размер первичных зерен пропорционален удельной поверхности и, таким образом, пропорционален удельной электрической емкости конденсатора, изготовленного из них. Наиболее определяющим при этом является по возможности одинаковые размеры отдельных зерен, так как для каждого формующего напряжения существует оптимальные размер первичных зерен, который дает в результате самую высокую удельную электрическую емкость. Форма зерен, размер зерен и пористость агломератов определяют последующие характеристики для переработки, такие как текучесть и пропитка, а также вытекающие электрические свойства, такие как электрическое последовательное сопротивление (ESR) и импеданс (ESL). Отсюда можно сделать вывод, что для каждого применения, характеризующегося заданным уровнем электрической емкости и применяемого напряжения, а также размером анода, оптимальные размеры первичных зерен и зерен агломерата дают лучшие результаты.

Из US-A 5442978 известно, что на размеры зерен могут влиять температура реакции, избыток восстановительного средства, а также условия растворения K2TaF7 в расплаве соли. В US-A 5442978 в связи с этим предложено получать танталовый порошок с высокой удельной поверхностью с использованием полностью растворенного K2TaF7 при постадийном добавлении натрия, причем добавление происходит с высокой скоростью. В ходе взаимодействия в таких условиях происходят резкие изменения концентрации, что приводит к очень широкому распределению зерен по размерам в образующемся порошке.

Согласно US-A 4684399 предпочтительна непрерывная или постадийная подача соединения тантала во время реакции. Эта мера позволяет поддерживать однородную концентрацию во время процесса восстановления.

В DE 3330455 А1 добавляют в ходе реакции легирующее средство с целью получения более мелких зерен. Это позволяет осуществлять полный контроль первичных зерен, однако не позволяет контролировать зерна агломерата, так как они в связи с периодичностью процесса в реакторе с мешалкой обычно имеют широкое распределение размеров зерен агломерата. По этой причине на практике первичные зерна в дальнейшем термически агломерируют и с помощью механической обработки (перемалывание, фракционированное просеивание, сепарирование), которая связана с дополнительными затратами, доводят до желательного размера зерен. В CN 1443618 описан способ получения танталовых порошков с однородным распределением, однако, из-за условий взаимодействия они загрязнены магнием более чем на 20 млн. долей. Более высокие содержания примеси магния позднее могут отрицательно сказаться на электрических свойствах порошка, особенно на токе утечки.

Задача данного изобретения состоит в том, чтобы получить Та-порошок с однородными размерами зерен агломератов и первичных зерен, содержание примесей Мg в котором меньше 20 млн. долей, предпочтительно меньше 10 млн. долей, с оптимизированной величиной удельной электрической емкости при заданном формующем напряжении и с формфактором близким к 1. Задача состоит, кроме того, в создании способа получения порошков клапанных металлов. Другая задача состоит в создании способа, который осуществляется непрерывно при полном контроле условий реакции на всех стадиях с получением порошков клапанных металлов, отличающихся плотным распределением зерен по размерам, т.е. внутри желательного интервала размера зерен.

Эту задачу решают посредством способа получения клапанного металла, который включает

- плавление смеси, содержащей вещество-предшественник клапанного металла и разбавляющее средство, в первом реакторе;

- перемещение смеси в, как минимум, один другой реактор, для ее перемешивания при одинаковых или различных температуре и времени нахождения, при которых инициируется реакция превращения вещества-предшественника клапанного металла в клапанный металл.

Отношение количеств разбавляющей соли и вещества-предшественника клапанного металла, как правило, больше 1:5, предпочтительно больше 1:20.

Температура и время нахождения во втором реакторе могут независимо друг от друга отличаться или соответствовать условиям в первом реакторе.

Смесь, состоящую из вещества-предшественника клапанного металла и разбавляющего средства, перемешивают в первом реакторе и расплавляют. При этом смесь, как правило, перемешивают или перемещают другим способом, который приводит к гомогенизации смеси. Затем смесь переводят во второй реактор, в котором инициируется реакция превращения вещества-предшественника клапанного металла в клапанный металл. При этом во втором реакторе устанавливается температура одинаковая или отличная от температуры в первом реакторе. Время нахождения смеси во втором и первом реакторах может быть также одинаковым или различным.

Общее количество использованного восстановительного средства составляет в большинстве случаев 0,9-1,5-кратное или также 1-1,05-кратное от стехиометрически необходимого количества для полного восстановления вещества-предшественника клапанного металла.

В другом варианте изобретения способ согласно данному изобретению сверх того предусматривает перемещение смеси в, как минимум, третий реактор и перемешивание при тех же или других температуре и времени реакции, необходимых для продолжения реакции превращения вещества-предшественника клапанного металла в клапанный металл.

В еще одном варианте изобретения способ согласно данному изобретению сверх того предусматривает перемещение смеси в, как минимум, четвертый реактор и перемешивание при тех же или других температуре и времени реакции, необходимых для продолжения реакции превращения вещества-предшественника клапанного металла в клапанный металл.

Перемещение смеси можно осуществлять любым способом. В том случае, когда способ осуществляют непрерывно, происходит принудительное перемещение смеси из одного реактора в другой, в то время как в первом реакторе непрерывно расплавляют и гомогенизируют новую смесь. В этом случае перемещение смеси из одного реактора в другой осуществляется перетоком. Таким образом, время реакций можно регулировать скоростью, с которой смеси подают и выводят из реакторов. В другом варианте данного изобретения время реакции в каждом реакторе можно регулировать, используя опускаемое в реактор вытесняющее тело или выталкивая также толчками смесь в следующий реактор.

Регулирование времени реакции влияет на величину, плотность, площадь поверхности и насыпную плотность частиц (зерен). Температура также может влиять на перечисленные свойства продукта; более высокая температура приводит, с одной стороны, к ускорению реакции и, таким образом, к образованию более мелких частиц, с другой стороны, к агломерации частиц и тем самым к получению более крупных частиц с меньшей площадью поверхности. Под временем реакции понимают временной промежуток, в течение которого происходит реакция или реакции. Общее время осуществления способа представляет собой суммарное время по всем реакторам. Минимальное время осуществления способа равно времени реакции, достаточному для выпадения в осадок клапанного металла. Максимальное время осуществления способа, как правило, диктуется желательным продуктом и экономикой способа. При заданных условиях реакции и заданной температуре, как правило, для получения частиц меньших размеров желательны более быстротечные реакции и более длительные реакции для получения частиц больших размеров. Часто является предпочтительным, когда общее время реакции сокращается до предела, при котором в существенной мере происходит полное превращение вещества-предшественника клапанного металла в желаемый клапанный металл.

Время реакции составляет, как правило, от 5 до 30 минут в каждом реакторе. Общее время реакции составляет, как правило, от 10 минут до 4 часов, предпочтительно от 20 минут до 2 часов.

В качестве реактора по смыслу данного изобретения предпочтительно используют реакторы, которые имеют впускное и выпускное отверстие для веществ, устройство для регулирования температуры нагреванием или охлаждением, а также мешалку для перемешивания содержимого реактора. Для этого могут использоваться непрерывные реакторы корпусного типа с мешалками, например системы каскадных реакторов с трубками для отсасывания, в которых температура и время реакции могут быть в существенной мере одинаковыми или различными и могут регулироваться независимо друг от друга. Температура реакторов может управляться с помощью обычных средств, таких как рубашки для нагревания или охлаждения, или змеевики для нагревания или охлаждения. Такие реакторы и другие применяемые устройства имеются в продаже и здесь не описаны в деталях. Кроме того, способ согласно данному изобретению не ограничен осуществлением его в специальной установке и может быть осуществлен с помощью широкого спектра различных установок, которые пригодны для проведения описанных стадий способа.

Несмотря на то, что выше описаны реакторы с первого по четвертый, могут быть использованы дополнительные реакторы для регулирования способа. Так, например, можно заменить второй и третий реакторы каждый на два реактора с теми же или только незначительно отличающимися условиями, в результате чего общее число реакторов возрастет до шести. Реакторы с небольшими объемами являются предпочтительными для лучшего регулирования условий реакции, например, с объемом в интервале от 10 до 60 литров, более предпочтительно от 20 до 50 литров. Это связано с тем, что ограниченный объем позволяет значительно лучше регулировать температуру сильно экзотермической реакции в реакторе. Это позволяет проводить реакцию изотермически и избежать сильных превышений температуры, которые возможны у больших реакторов прерывистого действия. Сравнительно меньший объем и в связи с этим значительно меньший расход материала по сравнению с реакторами прерывистого типа может быть выровнен за счет возможности непрерывной работы. В связи с тем, что время реакции при постоянном притоке возрастает в случае малых объемов реакторов и убывает в случае больших объемов реакторов, можно регулировать время реакции выбором объема реакторов. В том случае когда, например, в каскаде из реакторов с одинаковым объемом задействован один реактор с другим объемом, то время реакции в этом реакторе, очевидно, будет отличаться от времени реакции в остальных реакторах, если не предпринять меры по регулированию.

Во время реакции можно в один или несколько реакторов подавать свежее вещество-предшественник клапанного металла, восстановительное средство или легирующее средство по отдельности или в смеси с разбавляющим средством.

В другом варианте изобретения способ согласно данному изобретению включает сверх того дополнительное добавление вещества-предшественника клапанного металла, разбавляющего средства или их смеси во второй или третий реактор или в оба реактора.

Еще в одном другом варианте изобретения способ согласно данному изобретению включает дополнительное добавление ингибирующего средства, разбавляющего средства или их смеси во второй или третий реактор или в оба реактора.

В другом варианте изобретения способ согласно данному изобретению включает дополнительное добавление легирующего средства в один или несколько используемых реакторов, в частности, как минимум, в первый реактор и/или во второй реактор, и/или в третий реактор. В большинстве случаев достаточно одного введения в первый реактор. Добавление легирующего средства можно целенаправленно инициировать рост зерен, причем в зависимости от свойств желаемого продукта может оказаться предпочтительной подача в один или несколько реакторов.

Легирующее средство может быть подвергнуто совместной переработке в первом реакторе. В последний реактор каскада реакторов предпочтительно больше не подают никаких легирующих или восстанавливающих средств и в нем для полного завершения реакции проводят только перемешивание.

Как правило, достаточно, когда восстанавливающее средство подают, как минимум, во второй реактор. Подача реагента может происходить непрерывно или порционно и в зависимости от желаемой температуры реакции. Часто порционное добавление позволяет осуществлять лучший контроль температуры, так как реакция является сильно экзотермической. Количество добавляемого восстановительного средства - независимо от того происходит ли непрерывная или порционная подача - определяется пределами отвода тепла. При быстром добавлении температура смеси может так сильно повыситься, что произойдет испарение восстанавливающего средства, которого следует избегать. Температура в реакторах, как правило, составляет от 800 до 1050°С, предпочтительно от 850 до 1050°С или от 870 до 930°С. Температура в реакторах, в которые не подают восстановительное средство, как правило, ниже и составляет от 800 до 900°С.

Способ согласно данному изобретению осуществляют в атмосфере инертного газа. При этом особенно подходят благородные газы, такие как гелий, неон или аргон. Однако можно также использовать и другие газы, которые не взаимодействуют с исходными веществами и продуктами способа. Хотя азот, с одной стороны, и менее предпочтителен, однако может быть использован, если требуется образование нитридной фазы или присутствие азота в форме твердого раствора в клапанном металле. В последнем случае азот предпочтительно подают через подводящую трубу непосредственно в реакционный реактор, так что газ может настолько насытить реакционную смесь, насколько это необходимо, и азот воспринимается продуктом реакции как требуемый компонент. В этом случае вводится трехкратное-двадцатикратное количество азота по сравнению с тем количеством, которое должно содержаться в клапанном металле (предпочтительно в тантале или ниобии). При введении большого избытка азота возникают кристаллические нитридные фазы, которые в большинстве случаев нежелательны. Этот вариант способа предпочтителен при получении ниобия или тантала, используемых при изготовлении конденсаторов, предпочтительно в случае ниобия.

Смесь из последнего реактора отбирают предпочтительно непререрывно и перерабатывают известным способом. При этом смесь выпускают и охлаждают в атмосфере инертного газа, чаще всего азота или аргона, причем подходящей считается температура в 100°С или менее. После этого смесь пассивируют воздухом или паром, причем остатки восстанавливающего средства разлагают, а смесь затем измельчают. В заключение проводят выщелачивание водой или кислотой и промывают для того, чтобы удалить разбавляющее средство, легирующее средство и восстановительное средство, и сушат полученный порошок клапанного металла.

Возможна также последующая высокотемпературная обработка для того, чтобы стабилизировать мостики спекания между первичными зернами, укрупнить и гомогенизировать или увеличить размер зерен.

В заключение порошок клапанного металла можно подвергнуть восстановлению магнием или другим восстанавливающим средством, таким как кальций, барий, церий или лантан. Для этого порошок клапанного металла интенсивно перемешивают с кальцием, барием, церием или лантаном в атмосфере инертного газа, предпочтительно аргона, нагревают до температуры выше температуры плавления восстанавливающего средства.

Способ согласно данному изобретению особенно пригоден для получения порошков ниобия и тантала. Эти порошки хорошо подходят для изготовления конденсаторов, а также для переработки холодным напрыскиванием с помощью газа.

К клапанным металлам согласно данному изобретению относятся металлы подгрупп IVB, VB и VIB Периодической системы элементов, такие как Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, а также их сплавы, или тантал, или ниобий.

Восстанавливающим средством по смыслу данного изобретения являются все вещества, которые в условиях реакции способа согласно данному изобретению осуществляют восстановление вещества-предшественника клапанного металла в элементарный клапанный металл. К ним, как правило, относятся щелочные или щелочноземельные металлы и их сплавы, в частности, литий, натрий, калий, рубидий, цезий, бериллий, магний, кальций, стронций и барий; или щелочные металлы и их сплавы; или натрий, калий, кальций, а также их сплавы; или восстанавливающее средство содержит лантан, иттрий или церий; или восстанавливающее средство представляет собой смесь металлов в виде не разделяемой смеси разных редкоземельных металлов; или восстанавливающее средство содержит, как минимум, один щелочной металл; или натрий, или калий; или восстанавливающее средство представляет собой натрий.

Вещество-предшественник клапанного металла согласно данному изобретению представляет собой такое вещество, которое под воздействием восстанавливающего средства может быть превращено в желаемый клапанный металл. Эти вещества представляют собой соединения клапанного металла, такие как хлориды клапанных металлов, например пентахлорид ниобия, пентахлорид тантала, субхлорид ниобия, субхлорид тантала, а также соответствующие иодиды или бромиды; предпочтительно комплексные галоидиды клапанных металлов, более предпочтительно щелочно-галоидные металлаты клапанных металлов, такие как гептафтортанталат натрия или калия, или гептафторниобат натрия или калия, или гептахлортанталат натрия или калия, или гептахлорниобат натрия или калия, оксиды и гидриды тантала и ниобия, такие как гидрид тантала, гидрид ниобия, пентоксид тантала, пентоксид ниобия, диоксид тантала, диоксид ниобия, монооксид ниобия, монооксид тантала, или смеси, содержащие указанные выше вещества-предшественники клапанных металлов.

Разбавляющие средства согласно данному изобретению представляют собой вещества, которые служат реакционной средой, однако сами не принимают участие в реакции и являются жидкими в условиях реакции. Чаще всего это соли щелочных и щелочноземельных металлов, предпочтительно галоидиды щелочных и/или щелочноземельных металлов, а именно хлорид лития, бромид лития, фторид лития, иодид лития, хлорид натрия, бромид натрия, фторид натрия, иодид натрия, хлорид калия, бромид калия, фторид калия, иодид калия, хлорид магния, бромид магния, фторид магния, иодид магния, хлорид кальция, бромид кальция, фторид кальция, иодид кальция или их смеси; или хлорид натрия, бромид натрия, фторид натрия, хлорид калия, бромид калия, фторид калия, или хлорид натрия, хлорид калия, фторид калия или смеси названных выше солей.

Легирующими средствами согласно данному изобретению являются щелочные соли с серусодержащими анионами, нитриды, элементарная сера, фосфаты щелочных металлов, бораты щелочных металлов или соединения бора, предпочтительно сульфиды, сульфиты и сульфаты щелочных металлов, аммониевые соли, нитраты, нитриты, сульфид аммония, сульфит аммония, сульфат аммония, нитрат аммония, нитрит аммония или сульфид натрия, сульфит натрия, сульфат натрия, нитрат натрия, нитрит натрия, сульфид калия, сульфит калия, сульфат калия, нитрат калия, нитрит калия, фосфат натрия, фосфат калия, борат калия, борат натрия, борфторид натрия, борфторид калия, нитрид бора или их смеси; или сульфат натрия, сульфат калия или их смеси.

Один из вариантов изобретения охватывает способ получения клапанного металла, который включает

- плавление смеси, содержащей вещество-предшественник клапанного металла и разбавляющее средство, в первом реакторе;

- перемещение смеси в, как минимум, один второй реактор для перемешивания ее при тех же самых или отличных температуре и времени реакции, при которых инициируется реакция превращения вещества-предшественника клапанного металла в клапанный металл;

- перемещение смеси в, как минимум, один третий реактор и перемешивание ее при тех же самых или отличных температуре и времени реакции для дальнейшего продолжения реакции превращения вещества-предшественника клапанного металла в клапанный металл;

- перемещение смеси в, как минимум, один четвертый реактор и перемешивание ее при тех же самых или отличных температуре и времени реакции для дальнейшего продолжения реакции превращения вещества-предшественника клапанного металла в клапанный металл.

Другой вариант изобретения охватывает способ получения клапанного металла, который включает

- плавление смеси, содержащей вещество-предшественник клапанного металла и разбавляющее средство, в первом реакторе при первой температуре и первом времени реакции с получением первой смеси;

- перемещение первой смеси в, как минимум, один второй реактор для перемешивания при второй температуре и втором времени реакции, при котором инициируют реакцию превращения вещества-предшественника клапанного металла в клапанный металл, с получением второй смеси;

- перемещение второй смеси в, как минимум, один третий реактор для перемешивания при третьей температуре и третьем времени реакции, при котором продолжают реакцию превращения вещества-предшественника клапанного металла в клапанный металл, с получением третьей смеси;

- перемещение третьей смеси в, как минимум, один четвертый реактор для перемешивания при четвертой температуре и четвертом времени реакции для продолжения реакции превращения вещества-предшественника клапанного металла в клапанный металл.

Еще один вариант изобретения охватывает способ получения клапанного металла, который включает

- плавление смеси, содержащей вещество-предшественник клапанного металла и разбавляющее средство, в первом реакторе при первой температуре и первом времени реакции с получением первой смеси;

- перемещение первой смеси в, как минимум, один второй реактор для перемешивания при второй температуре и втором времени реакции, при котором инициируют реакцию превращения вещества-предшественника клапанного металла в клапанный металл, с получением второй смеси;

- перемещение второй смеси в, как минимум, один третий реактор для перемешивания при третьей температуре и третьем времени реакции, при котором продолжают реакцию превращения вещества-предшественника клапанного металла в клапанный металл, с получением третьей смеси;

- перемещение третьей смеси в, как минимум, один четвертый реактор для перемешивания при четвертой температуре и четвертом времени реакции для продолжения реакции превращения вещества-предшественника клапанного металла в клапанный металл, причем во второй и третий реакторы добавляют восстановительное средство.

Другой вариант изобретения охватывает способ получения клапанного металла, который включает

- плавление смеси, содержащей вещество-предшественник клапанного металла и разбавляющее средство, в первом реакторе при первой температуре и первом времени реакции с получением первой смеси;

- перемещение первой смеси в, как минимум, один второй реактор для перемешивания при второй температуре и втором времени реакции, при котором инициируют реакцию превращения вещества-предшественника клапанного металла в клапанный металл, с получением второй смеси;

- перемещение второй смеси в, как минимум, один третий реактор для перемешивания при третьей температуре и третьем времени реакции для продолжения реакции превращения вещества-предшественника клапанного металла в клапанный металл с получением третьей смеси;

- перемещение третьей смеси в, как минимум, один четвертый реактор для перемешивания при четвертой температуре и четвертом времени реакции для продолжения реакции превращения вещества-предшественника клапанного металла в клапанный металл, причем в первый реактор добавляют легирующее средство, а во второй и третий реакторы добавляют восстанавливающее средство.

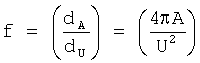

На фиг.1 схематически показана система реакторов для осуществления способа согласно данному изобретению. Хотя на этой системе реакторы показаны открытыми, здесь следует иметь ввиду, что необходимое условие осуществления способа согласно изобретению - это проведение реакции в атмосфере инертного газа. На фиг.1 показана каскадная система реакторов, в которой можно предпочтительно осуществлять способ согласно данному изобретению, которая включает ряд реакторов с отсасывающими трубами и циркуляционными устройствами (перемешивающими устройствами). Такого рода реакторы, отсасывающие трубы и циркуляционные устройства, которые подходят для применения в способе согласно данному изобретению, известны, они имеются в продаже и не описаны здесь в деталях. Данный способ не ограничен осуществлением на определенной установке и может быть осуществлен широким спектром различных установок.

В предпочтительном варианте способа согласно данному изобретению вещество-предшественник клапанного металла 2 вводят сверху в середину первого реактора 10. Предпочтительно в это же время вводят вещество-разбавитель 4. В более предпочтительном варианте данного изобретения разбавляющее средство и вещество-предшественник клапанного металла вначале смешивают, а затем вводят смесь.

Введение вещества-предшественника клапанного металла 2 и вещества-разбавителя 4 происходит за пределами области, ограниченной трубкой для отсасывания и разделителем потока 12. Скорость подачи зависит от желаемого времени осуществления реакций, происходящих в реакторе, размера первого реактора и от скорости, с которой первая смесь выводится из реактора. Кроме того, скорость подачи зависит отчасти от желаемого размера зерен конечного продукта, размер первичных зерен составляет в большинстве случаев 0,1-1 мкм, размер зерен агломерата составляет 30-300 мкм. В первом реакторе 10 поддерживается первая температура (Т1), которая частично определяется применяемыми исходными веществами и частично желаемыми размерами зерен в конечных продуктах. Как правило, Т1 находится в интервале от 800 до 1050°С, предпочтительно от 850 до 1050°С или от 800 до 900°С, или от 870 до 930°С. Могут быть использованы теплоносители (например, рубашка для нагревания, которая окружает реактор, или нагревательные змеевики или пластины, которые не показаны на фиг.1) для того, чтобы поддерживать реакторы 10, 20, 30 и 40 при желательной температуре. Циркуляционное устройство 14, например мешалка или насос, используется для того, чтобы вещество-предшественник клапанного металла 2 и разбавляющее средство 4 переворачивать и перемешивать внутри реактора для получения первой смеси. Направление течения потока первой смеси в первом реакторе может соответствовать пути, указанному стрелками.

Во время переворачивания часть первой смеси из первого реактора 10 выходит через трубопровод 16. Время реакции, протекающей в первом реакторе, R1, можно контролировать, варьируя расходную скорость и/или размер реактора, и/или применяя погружаемое вытесняющее тело, которое может быть применено в любом из реакторов. В результате применения погружаемого вытесняющего тела в любом из реакторов можно также смесь толчками переводить в соседний реактор. Время реакции определяет, в частности, величину, плотность, площадь поверхности и насыпную плотность зерен. Для определенных размеров реакторов время R1 может составлять от 20 до 120 минут, однако в большинстве случаев оно составляет от 5 до 30 минут. Для заданного времени реакции R1 и заданной температуры Т1 более высокие значения R1 приводят к конечному продукту, у которого первичные порошки показывают на 0,06-0,24 г/см3 (1-4 г/дюйм3) более высокую насыпную плотность, то есть в интервале 0,72-1,2 г/см3 (12-20 г/дюйм3).

Часть первой смеси, покидающая первый реактор 10 через трубопровод 16, вводится во внутреннюю периферию второго реактора 20 в ту область, которая ограничена трубкой для отсасывания 22. Скорость подачи первой смеси во второй реактор 20 зависит от скорости, с которой первая смесь перемещается из первого реактора 10. Восстанавливающее средство 6 подают по внешней периферии и близко ко дну второго реактора 20 за пределами области, ограниченной всасывающей трубой 22. Скорость подачи восстанавливающего средства 6 зависит от размеров второго реактора, от желаемого времени реакции, происходящей во втором реакторе, и от скорости, с которой первая смесь переводится во второй реактор. Кроме того, скорость добавления восстанавливающего средства 6 зависит также от желаемой температуры Т2 второй смеси, которая отчасти определяет желаемый размер зерен конечного продукта. Как правило, температура Т2 составляет от 800 до 1050°С, предпочтительно от 850 до 1050°С или от 870 до 930°С.

Во втором реакторе 20 поддерживается вторая температура Т2, которая отчасти определяется желаемой плотностью частиц в конечном продукте, желаемым размером зерен в конечном продукте и скоростью реакции. Как правило, температура Т2 находится в интервале от 800°С до 1050°С, однако всегда ниже предела, при котором происходит существенное испарение восстанавливающего средства. Для заданной температуры и времени реакции более высокое значение Т2 приводит к конечному продукту с повышенным содержанием более крупных зерен. Перемешивающее устройство 24 используют для того, чтобы переворачивать и перемешивать смесь, поступающую во второй реактор, и восстанавливающее средство 6 в реакторе 20 для получения второй смеси. Направление движения потока второй смеси во втором реакторе показано стрелками. Изменение направления движения потока в зависимости от желаемых продуктов может влиять на свойства частиц.

Во время перемешивания часть второй смеси выдавливается из второго реактора через трубопровод 26. Время реакции R2 для реакции, происходящей во втором реакторе, можно регулировать скоростью перемешивания и/или размерами реактора, и/или применением погружаемого вытесняющего тела и определяет, в частности, полноту осуществления реакции во втором реакторе. Время реакции определяет, в частности, размеры, плотность, площадь поверхности и насыпную плотность зерен. До определенной степени оно позволяет выпадение из реакционного продукта в осадок и уплотнение частиц желаемого тугоплавкого металла. Варьируя R2, можно получить, таким образом, продукты, содержащие зерна с различными размерами, плотностью, площадью поверхности, насыпной плотностью. R2 может лежать в интервале от 2 до 90 минут. Для заданной температуры Т2 более высокое значение R2 приводит к конечному продукту, который содержит более плотные и крупные зерна.

Та часть второй смеси, которая выходит из второго реактора 20 через трубопровод 26, вводится во внутреннюю периферию третьего реактора 30 в ту область, которая ограничена трубкой для отсасывания 32. Скорость подачи второй смеси в третий реактор 30 зависит от скорости, с которой вторая смесь перемещается из второго реактора 20.

Перемешивающее устройство 34 используется для того, чтобы перемешать вторую смесь в третьем реакторе и продолжать перемешивать ее для того, чтобы создать возможность для полного осаждения тугоплавкого металла. Направление движения потока второй смеси в третьем реакторе указано стрелками, однако оно не является ограничивающим условием реакции. В том случае, когда в третий реактор дополнительно не подается восстанавливающее средство, разбавляющее средство, вещество-предшественник клапанного металла или легирующее средство, температура смеси в третьем реакторе Т3, как правило, немного меньше чем Т2, в зависимости от степени завершенности реакции в третьем реакторе, а также от скорости подачи второй смеси в третий реактор 30.

В третьем реакторе 30 поддерживается температура Т3, которая отчасти определяется желаемой степенью завершенности реакции в реакторе. Как правило, температура Т3 лежит в интервале от 800 до 1050°С, или от 850 до 1050°С или от 870 до 930°С, более предпочтительно от 880 до 920°С; если в третий реактор не вводят дополнительно восстанавливающее средство, то Т3 предпочтительно составляет от 800 до 900°С. При заданном времени реакции более высокое значение Т3 ведет к реакции, дающей в существенной мере завершенный конечный продукт.

Время реакции, которые происходят в третьем реакторе, можно контролировать скоростью перемешивания и размерами реактора. Время реакции смеси в третьем реакторе R3, в частности, определяет завершенность реакции по получению конечного продукта. R3 может находиться в интервале от 20 до 120 минут, предпочтительно от 5 до 30 минут. При заданной температуре Т3 более высокие значения R3 ведут к конечному продукту, который имеет более плотные, крупные частицы.

Во время перемешивания часть смеси выходит через выходной трубопровод 36 из третьего реактора. Та часть третьей смеси, которая выходит из третьего реактора 30 через трубопровод 36, вводится во внутреннюю периферию четвертого реактора 40 в ту область, которая ограничена трубкой для отсасывания 42. Скорость подачи третьей смеси в четвертый реактор 40 зависит от скорости, с которой третья смесь перемещается из третьего реактора 30.

Перемешивающее устройство 44 используется для того, чтобы перемешать третью смесь в четвертом и продолжать перемешивать ее для того, чтобы создать условия для полного осаждения тугоплавкого металла. Направление движения потока третьей смеси в четвертом реакторе указано стрелками, однако оно не является ограничивающим условием реакции. При этом, как правило, в четвертый реактор дополнительно не добавляют восстанавливающее средство, разбавляющее средство, вещество-предшественник клапанного металла или легирующее средство. Температура смеси в четвертом реакторе Т4, как правило, немного меньше чем Т3, в зависимости от степени завершенности реакции в четвертом реакторе, а также от скорости подачи третьей смеси в четвертый реактор 40.

В четвертом реакторе 40 поддерживается температура Т4, которая отчасти определяется желаемой степенью завершенности реакции в предыдущем реакторе. Как правило, температура Т4 лежит в интервале от 800 до 1050°С или от 850 до 1050°С, или предпочтительно от 800 до 900°С.

Во время перемешивания часть смеси выходит через выходной трубопровод 46 из четвертого реактора. Время реакций, которые происходят в четвертом реакторе, может варьироваться скоростью перемешивания и размерами реактора. Время реакции смеси в четвертом реакторе R4, в частности, определяет завершенность реакции превращения в конечный продукт. R4 может находиться в интервале от 20 до 120 минут, предпочтительно от 5 до 30 минут. При заданной температуре Т4 более высокие значения R3 имеют результатом конечный продукт, с более плотными, крупными зернами.

Смесь, которая выходит через выходную трубу 46 из четвертого реактора 40, подают в обычную установку для переработки, в которой смесь в одну стадию 50 охлаждают до температуры менее 100°С, причем смесь уплотняется и пассивируется при контролируемой подаче воздуха. При этом воздух может быть обогащен или заменен водяным паром. В заключение отвердевшую, пассивированную смесь на стадии 50 измельчают. Выпавший в осадок, твердый клапанный металл отделяют от смеси на стадии 60, на которой растворимые в воде примеси растворяют в деминерализованной воде, которая может содержать кислоту, остатки восстанавливающего средства растворяют в кислом растворителе, например в серной кислоте, содержащей перекись водорода, и после промывания получают клапанный металл на стадии разделения жидкость/твердое вещество. Стадия разделения жидкость/твердое вещество может быть осуществлена известными способами, например фильтрованием или центрифугированием. Предпочтительно стадию разделения жидкость/твердое вещество проводят при помощи вакуумных фильтров или фильтров под давлением.

После промывания твердые вещества сушат, как показано на стадии сушки 70. Полученный продукт представляет собой порошок клапанного металла, который отличается плотным распределением зерен по размерам, желаемым размером зерен, а также желаемой сферичностью. При необходимости стадия способа 70 может включать легирование фосфором. При этом содержание фосфора в порошке клапанного металла устанавливают обработкой клапанного металла, например, раствором дигидрофосфата амммония ((NH4)Н2РО4-раствор) с последующей сушкой. Полученный таким образом клапанный металл может быть подвергнут другим видам очистки. Например, может быть дополнительно осуществлена высокотемпературная обработка, стадия восстановления или их комбинация.

Хотя выше и описано добавление материалов и реагентов в определенные места реакторов, можно также подавать материалы и реагенты в альтернативные места реакторов для получения конечных продуктов с различными свойствами. Например, вещество-предшественник клапанного металла 2 можно подавать в первый реактор к внешней периферии реактора и разбавляющее средство 4 подавать в середину реактора; или вещество-предшественник клапанного металла и разбавляющее средство перемешивают вне первого реактора, а затем добавляют; или дополнительно к веществу-предшественнику клапанного металла 2 и разбавляющему средству 4 добавляют легирующее средство; или вещество-предшественник клапанного металла, разбавляющее средство и легирующее средство перемешивают за пределами первого реактора, а затем добавляют. Несмотря на то, что в ранее описанном варианте изобретения применяют 4 реактора, способ согласно данному изобретению можно осуществлять с меньшим или большим числом реакторов, в зависимости от желаемых свойств конечных продуктов и желаемых условий осуществления процесса.

Данное изобретение относится также к порошку с однородными размерами первичных зерен и зерен агломерата, и с содержанием магния менее 20 млн. долей, предпочтительно менее 10 млн. долей, или от 0 до 20 млн. долей, или от 0 до 10 млн. долей, более предпочтительно от 0 до 1 млн. доли.

Порошок характеризуется размерами первичных зерен d между 0,1-2 мкм с полушириной значений, равной 0,3-кратному среднему значению, предпочтительно 0,1-кратному среднему значению.

Средний размер зерен агломерата, описываемый D50-величиной, определенной на приборе Мастерсайзер (MasterSizer) согласно ASTM В 822 составляет 40-200 мкм, предпочтительно 60-120 мкм, причем порошок клапанного металла свободно проходит через воронку Холла (Hall) (ASTM В 212 соответственно В 417) с диаметром отверстия фильтра 0,508 см (2/10 дюйма), предпочтительно 0,254 см (1/10 дюйма).

Порошки клапанного металла согласно данному изобретению отличаются плотным распределением зерен по размерам и имеют формфактор близкий к 1.

D90-величина, определенная на приборе Мастерсайзер согласно ASTM В 822, соответствует предпочтительно максимально 1,5-кратному значению D50-величины, определенной на приборе Мастерсайзер согласно ASTM В 822, более предпочтительно максимально 1,3-кратному D50-значения. Отношение D/d меньше 100.

В связи с одинаковыми, контролируемыми условиями реакции содержание примесей натрия и калия (общее содержание щелочных металлов) составляет менеее 20 млн. долей, предпочтительно менее 10 млн. долей, или от 0 до 20 млн. долей, или от 0 до 10 млн. долей, или от 0 до 5 млн. долей, более предпочтительно от 0 до 1 млн. доли.

Порошок клапанного металла состоит из агломератов, средний размер зерен которых составляет не более 2,0 мкм (FSSS=Fischer Sub-Sieve Size), предпочтительно не более 1,7 мкм (FSSS), более предпочтительно от 0,35 мкм до 1 мкм и агломераты состоят из отдельных первичных зерен, средний размер которых не превышает 0,7 мкм (FSSS), предпочтительно от 100 до 400 нм, определение сделано по снимкам на РЭМ (растровый электронный микроскоп).

Порошки клапанного металла после спекания при температуре от 1100 до 1300°С в течение 10 минут и последующем формовании при напряжении от 16 до 30 В показывают удельную электрическую емкость от 80000 до 300000 мкФВ/г или электрическую емкость от 120000 до 240000 мкФВ/г, более предпочтительно электрическую емкость от 140000 до 200000 мкФВ/г, ток утечки в этих условиях составляет меньше 1,6 нА/мкФВ.

Порошки клапанного металла согласно данному изобретению обладают удельной поверхностью согласно способу BET (Brunauer (Брюнауэр), Emmet (Эммет), Teller (Теллер)) от 1,5 до 20 м2/г или от 5 до 15 м2/г, или 6,3-13,7 м2/г, предпочтительно от 9,6 до 12,7 м2/г (3-4-5 м2).

Порошки могут быть легированы также азотом с содержанием азота от 100 до 20000 млн. долей, или от 300 до 3000 млн. долей, или от 3000 до 8000 млн. долей, предпочтительно от 3200 до 6100 млн. долей. В том случае, когда содержание азота превышает 3000 млн. долей, азот находится в клапанном металле предпочтительно в виде твердого раствора. В этом случае имеют в виду предпочтительно танталовый или ниобиевый порошок, более предпочтительно ниобиевый порошок.

Порошки клапанных металлов, предпочтительно танталовые и ниобиевые порошки, пригодны для изготовления конденсаторов и для переработки холодным напрыскиванием с помощью газа. В связи с этим данное изобретение также относится к применению порошков клапанных металлов для изготовления конденсаторов или для переработки холодным напрыскиванием с помощью газа, к конденсатору, содержащему порошок клапанного металла согласно данному изобретению, к спеченному металлическому телу, содержащему порошок клапанного металла согласно данному изобретению, а также к электрическому или электронному устройству, которое содержит конденсатор, содержащий порошок клапанного металла согласно данному изобретению.

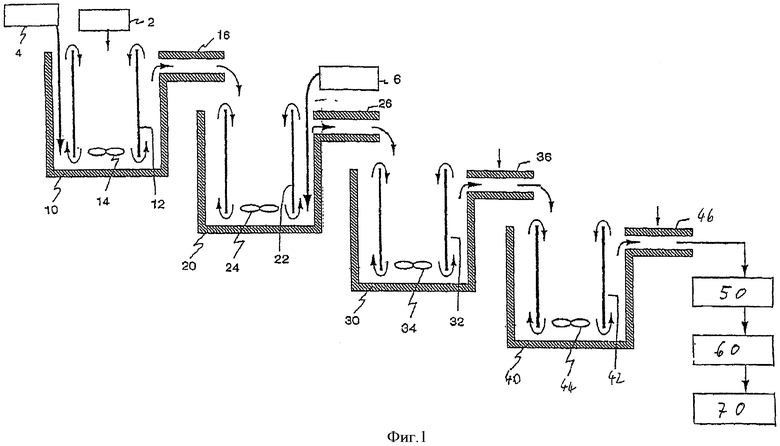

Формфактор зерен f, определенный из анализа РЭМ-снимков, имеет среднее значение f в интервале 0,65</=f</=1,00 или 0,70</=f</=0,95, или 0,75</=f</=0,90, или 0,80</=f</=0,90 и связанное с ним стандартное отклонение составляет предпочтительно у (дельта) f</=0,10.

Порошки согласно данному изобретению отличаются, таким образом, очень маленькими зернами при одновременном плотном распределении зерен по размерам и формой зерен, близкой к шарообразной, с очень малыми отклонениями формы зерен.

Определение формфактора зерен можно проводить по РЭМ-снимкам соответствующих порошков металлов линейным анализом и анализом формы зерен. При этом необходимо препарирование порошков для того, чтобы РЭМ-исследование было репрезентативным, то есть в результате препарирования не должно происходить обогащения или обеднения мелких или крупных зерен (частичек) порошка.

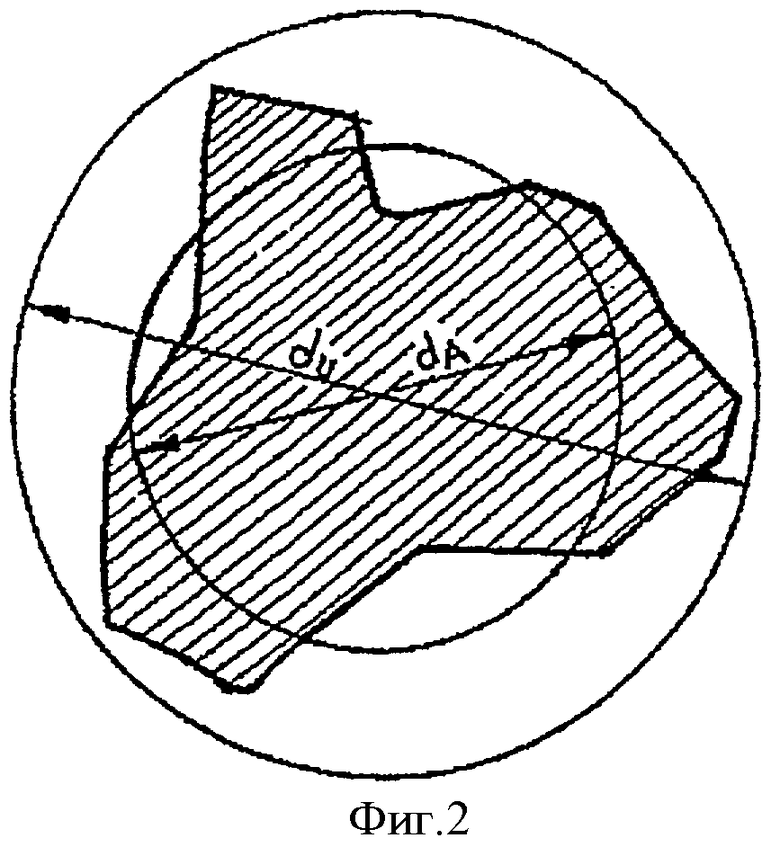

Размеры зерен можно определить известным способом измерения хорд. Необходимые для характеристики формы зерен величины могут быть рассчитаны по формулам, приведенным ниже, опираясь на измерения охвата зерен U и площади зерен А (периметр и площадь двухразмерной проекции зерна на плоскость снимка).

Диаметры dU и dA характеризуют два различных, шарообразных зерна для сравнения, проекции которых на плоскость имеют (а) тот же охват U и (b) такую же площадь А, как и действительное (исследуемое) зерно.

На фиг.2 приведено схематическое изображение проекции зерна для пояснения формфактора f:

dU=диаметр окружности, длина которой равна периметру проекции зерна U,

dA=диаметр окружности, площадь которой равна площади проекции зерна А, причем справедливо: (dA</=dU). Формфактор является мерой сферичности зерен порошка.

Формфактор определяют следующим образом. Вводят значения двух диаметров dU и dA, которые определяют из формул

dU=U/π, dA=(4A/π)½.

Формфактор зерен f определяют, исходя из площади А и охвата зерна, то есть периметра, ограничивающего эту площадь, U.

При этом U означает охват и А означает площадь проекции зерна соответственно, площадь поперечного сечения зерна, см. фиг.2. Формфактор f определяют по формуле

Площадь поперечного сечения зерна А и периметр, ограничивающий эту площадь, U можно измерить по РЭМ-снимкам или по шлифам. В случае шарообразного зерна f=1. В случае сферических зерен, которые незначительно отклоняются от шарообразной формы, f немного меньше, но близок к единице, и для зерен, сильно отклоняющихся от шарообразной формы, f отчетливо меньше единицы.

Порошки согласно данному изобретению можно получить непрерывной подачей K2TaF7 с натрием в каскад реакторов с мешалками, предпочтительно 2-4-ступенчатый. При этом в предпочтительном варианте изобретения в реакторах с мешалками отсутствуют клапаны, которые могут покрываться жидким расплавом. Дозировку K2TaF7 можно осуществлять в твердом или жидком виде. Плавление K2TaF7 происходит в первом реакторе. В одном из вариантов изобретения дозировку осуществляют в жидкой виде, причем в первый реактор вводят только K2TaF7 и при необходимости разбавляющие соли, такие как КСl, KF или NaCl, а также легирующее средство, такое как сульфат натрия или сульфат калия. В результате применения вытесняющего тела, опускаемого в первый реактор, можно расплав толчками переводить в следующий реактор. В следующие реакторы с мешалками дозируют натрий таким образом, чтобы реакция протекала в узком температурном интервале. При этом натрий предпочтительно дозируют очень быстро, общее количество вводимого натрия составляет 0,95-1,06-кратное стехиометрическое количество к K2TaF7, очень быстро дозируемое количество составляет от 1 кг до 10 кг, предпочтительно от 2 кг до 5 кг натрия. Температура реакции составляют 850-1050°С, предпочтительно 880-950°С или 880-950°С. Тепло, выделяющееся во время экзотермической реакции, отводится через стенку реактора, которая охлаждается воздухом или с помощью теплообменника. В последнем реакторе каскада реакционную смесь еще раз перемешивают. Управление реакцией можно осуществлять скоростью дозирования K2TaF7, Na, разбавляющей соли и легирующего средства. Экзотермичность реакции хорошо управляется благодаря относительно небольшим размерам реактора, интенсивностью охлаждения можно варьировать время реакции и при заданных массах реакторов. Среднее время реакций составляют от 10 минут до 4 часов, предпочтительно от 20 минут до 2 часов. В предпочтительном варианте изобретения каскад реакторов с мешалками исполнен таким образом, что отдельные реакторы жестко соединены между собой с помощью перетоков. Продукт непрерывно отсасывается. В предпочтительном варианте изобретения расплав в атмосфере аргона сливают в конический сменный приемник. В заключение продукт реакции охлаждают до температуры менее 100°С, пассивируют воздухом или паром и измельчают в дробилке. Дальнейшую переработку продукта реакции проводят известным образом. Его выщелачивают в воде с добавлением кислоты и промывают для того, чтобы убрать разбавляющие соли и остатки NaOH и легирующего средства и сушат полученный порошок тантала. При желании можно добавить стадию легирования фосфором, при котором металлический порошок тантала обрабатывают раствором (NH4)H2PO4, для того, чтобы установить Р-содержание в готовом металлическом порошке тантала. После этого порошок подвергают высокотемпературной обработке в вакууме. Например, нагревают в течении 30 минут при температуре 1250°С-1500°С, предпочтительно 1280°С-1450°С, более предпочтительно 1280°С-1360°С или 1000°С, в случае порошков с ВЕТ-поверхностями более 3 м2/г предпочтительно нагревание при температуре 1000-1200°С. Полученный таким образом порошок тантала затем подвергают восстановлению магнием или другим восстанавливающим средством (Са, Ва, Се, La). Для этого порошкообразное восстанавливающее средство смешивают с Та-порошком и обрабатывают при температуре 700-1100°С в течение 1-10 часов в атмосфере защитного газа (аргон) или в вакууме, при которой происходит восстановление тугоплавких металлов газовой фазой. Возможно также, альтернативно этому, проведение восстановления газообразным магнием. Затем порошок охлаждают, проводят пассивирование воздухом и промывают разбавленной кислотой (серной или азотной кислотой) и после этого сушат.

Примеры

Если особо не оговорено, процентное содержание компонентов имеет в виду весовые проценты (вес. проценты).

Электрическую емкость порошка клапанного металла определяют следующим образом. Из навесок по 0,296 г восстановленного порошка клапанного металла изготавливают прессованные тела с размерами: 4,1 мм в диаметре и 4,26 мм длины с прессованной плотностью 4,8 г/см3, причем в матрицу для прессования перед заполнением клапанного металла аксиально вставляют танталовый провод диаметром 0,2 мм в качестве контактного провода. Прессованные тела при температуре спекания 1330°С-1430°С в течение 10 минут в глубоком вакууме (<10-5 мбар) спекают в аноды. Анодные тела погружают в 0,1 вес. процентный раствор фосфорной кислоты и при силе тока, ограниченной 150 мА, формуют до формующего напряжения 30 В. После падения силы тока напряжение поддерживают еще 100 минут. Для измерения характеристик конденсатора используют электролит из 18 вес. процентной серной кислоты. Измерение проводят при частоте тока, равной 120 Гц. Затем измеряют ток утечки в фосфорной кислоте с проводимостью 4300 мкСм. Полученные значения электрической емкости и тока утечки отдельных анодов нормируют на µFV/g, где µF = электрическая емкость в микрофарадах, V = формующее напряжение в вольтах, g = масса анода в граммах соответственно, µА/g, где µА = измеренный ток утечки в микроамперах и g = масса использованного анода в граммах или µA/µFV.

В случае порошков клапанного металла согласно данному изобретению предпочтительно имеют в виду порошки ниобия или тантала, причем при необходимости они легированы один другим и/или одним или несколькими металлами: Ti, Mo, V, W, Hf и Zr. Возможны также другие легирующие элементы, такие как, например, фосфор.

Порошки клапанного металла согласно данному изобретению находят различное применение и особенно пригодны для изготовления твердых электролитических конденсаторов.

Приведенные ниже примеры служат для подробного пояснения изобретения, причем примеры должны облегчить понимание сути изобретения, и их ни в коем случае не следует рассматривать в качестве ограничительных для изобретения.

Пример 1 (пример для сравнения)

Первичный порошок тантала получают, исходя из смеси, состоящей из 150 кг K2TaF7, 136 кг КСl, 150 кг KF, 4 кг высокодисперсного танталового порошка и 300 г Na2SO4, в покрытой слоем никеля ИНКОНЕЛ(INCONEL)-реторте, подавая порциями натрий при температуре восстановления 900°С, аналогично US-A 5442978. Порошок тантала получают из охлажденной и измельченной реакционной смеси промыванием слабо подкисленной водой, причем в заключение проводят еще одну очистку промывным раствором, который содержит серную кислоту и перекись водорода. Раствор легируют раствором гидрофосфата натрия, который содержит 1 мг Р в 1 мл раствора, до содержания фосфора 20 млн. долей. После сушки проводят термическую обработку в высоком вакууме при 1430°С. В заключение с помощью раствора гидрофосфата натрия (1 мг Р в 1 мл) повышают содержание фосфора в порошке тантала до 60 млн. долей. Порошок содержит следующие примеси (в млн. долях):

Мg: менее 1 млн. доли,

Na: 0,7 млн. долей,

К: 7 млн. долей.

2 кг исходного порошка из примера 1 смешивают с 50 г магниевых опилок (2,5 вес. процента) и помещают в закрытом танталовом тигле в реторту под аргоновой атмосферой на 3 часа, доведя температуру до 980°С. После охлаждения и контролируемого напуска воздуха для пассивирования реакционную смесь вынимают и промывают образовавшуюся окись магния промывным раствором разбавленной серной кислоты и перекиси водорода. Промывной раствор декантируют и порошок отмывают от кислоты на фильтре Нутча деминерализованной водой. Высушенный порошок имеет содержание кислорода, равное 2781 млн. доле.

1,8 кг этого порошка подвергают второй стадии восстановления. Для этого 11,4 г магниевых опилок (в пересчете на содержание кислорода 1,5-кратное стехиометрическое количество) смешивают с порошком и эту смесь также подвергают в течение 3 часов нагреванию при 980°С. После охлаждения и пассивирования вновь удаляют образовавшийся МgО промыванием кислотным раствором, и порошок отмывают от кислоты.

Полученный таким образом порошок содержит следующие примеси:

Мg: 8 млн. долей,

Na: 1 млн. доля,

К: 6 млн. долей.

Электрический тест показал электрическую емкость 38261 мкФВ/г для температуры спекания 1400°С.

Пример 2

Перемешивают смесь, состоящую из 150 кг калиевой соли гептафтористого клапанного металла, 150 кг хлористого калия, 150 кг фтористого калия и сульфата калия и, непрерывно дозируя, вводят в первый реактор. В этом реакторе смесь нагревают до температуры 900°С и после расплавления переводят во второй реактор. Во второй реактор, непрерывно дозируя, вводят натрий общим количеством 50 кг при контроле температуры таким образом, чтобы температура не превысила 1050°С, и переводят в третий реактор. В этом реакторе продолжают перемешивать при температуре 880°С и реакционную смесь через переток переводят в четвертый реактор. Когда температура в третьем реакторе превысит 900°С, опускают вытесняющее тело и третью часть реакционной смеси переводят в четвертый реактор и оставляют уменьшенный объем до тех пор, пока температура вновь не снизится до 880°С. В четвертом реакторе регулируют температуру на 880°С, дальше перемешивают и проводят непрерывный отбор. Реакцию проводят в атмосфере инертного газа. Реакционную смесь охлаждают после реакции и измельчают. Танталовый порошок изолируют от охлажденной и измельченной реакционной смеси промыванием слабо подкисленной водой, причем в заключение промывают промывочным раствором, который содержит серную кислоту и перекись водорода. Материал промывают раствором дигидрофосфата натрия, который содержит 1 мг фосфора на 1 мл раствора, проводя легирование в 20 млн. долей фосфора. После просушивания проводят термическую обработку в глубоком вакууме при 1430°С. В заключение с помощью раствора дигидрофосфата натрия (1 мг фосфора на 1 мл раствора) доводят содержание фосфора в танталовом порошке до 60 млн. долей. Порошки содержат следующие примеси (в млн. долях):

Mg:<1 млн. доли,

Na: 0,7-0,8 млн. долей,

К: 3-5 млн. долей.

Полученный порошок в заключение восстанавливают, как описано в примере 1. Использованные восстанавливающие средства, отличные от примера 1, а также полученные порошки приведены в таблице В2.

долей

долей

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ КЛАПАННЫХ МЕТАЛЛОВ | 2005 |

|

RU2405659C2 |

| ВОССТАНОВЛЕНИЕ ПОРОШКОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2005 |

|

RU2404881C2 |

| ПОЛУЧЕНИЕ ПОРОШКОВ КЛАПАННЫХ МЕТАЛЛОВ | 2004 |

|

RU2362653C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ И ТАНТАЛОВЫХ ПОРОШКОВ | 2005 |

|

RU2397843C2 |

| МЕТАЛЛОТЕРМИЧЕСКОЕ ВОССТАНОВЛЕНИЕ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2001 |

|

RU2302928C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ И/ИЛИ ТАНТАЛОВЫХ ПОРОШКОВ И АГЛОМЕРАТЫ НИОБИЕВОГО ПОРОШКА | 1999 |

|

RU2238821C2 |

| ПОРОШКИ АГЛОМЕРАТОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2542866C9 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛОВОГО ПОРОШКА | 1991 |

|

RU2089350C1 |

| НАНОСТРУКТУРЫ, СОСТОЯЩИЕ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СУБОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2493939C2 |

| СОЕДИНЕНИЯ ПЯТИОКИСИ ТАНТАЛА И ПЯТИОКИСИ НИОБИЯ | 1996 |

|

RU2189359C2 |

Изобретение относится к металлургии, а именно к получению вентильных металлов, в частности порошков вентильных металлов. В первом реакторе плавят смесь, содержащую вещество-предшественник вентильного металла и жидкое разбавляющее средство, не вступающее в реакцию. Смесь, содержащую вещество-предшественник вентильного металла и разбавляющее средство, размещают в как минимум одном втором реакторе и добавляют восстанавливающее средство. Восстановление вещества-предшественника вентильного металла до вентильного металла проводят при температуре и времени, при которых инициируется реакция восстановления. Полученный порошок имеет фактор формы частиц f, определенный по РЭМ-снимкам, в интервале 0,65≤f≤1,00. Полученный порошок имеет однородный размер зерен с плотным распределением по размеру, содержит менее 20 млн. долей примеси магния. 7 н. и 31 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения вентильного металла, включающий плавление в первом реакторе смеси, содержащей вещество-предшественник вентильного металла и жидкое разбавляющее средство, не вступающее в реакцию, размещение в как минимум одном втором реакторе смеси, содержащей вещество-предшественник вентильного металла и разбавляющее средство, добавление восстанавливающего средства и восстановление вещества-предшественника вентильного металла до вентильного металла при температуре и времени, при которых инициируется реакция восстановления.

2. Способ по п.1, который дополнительно включает перемещение смеси, содержащей вещество-предшественник вентильного металла, разбавляющее средство и восстанавливающее средство, в как минимум один третий реактор и перемешивание ее при тех же самых или отличных температуре и времени реакции.

3. Способ по п.1 или 2, который дополнительно включает перемещение смеси, содержащей вещество-предшественник вентильного металла, разбавляющее средство и восстанавливающее средство, в как минимум один четвертый реактор и перемешивание ее при тех же самых или отличных температуре и времени реакции.

4. Способ по п.1 или 2, при котором во второй реактор и/или в третий реактор дополнительно вводят вещество-предшественник вентильного металла, разбавляющее средство или их смесь.

5. Способ по п.1 или 2, при котором во второй реактор и/или в третий реактор дополнительно вводят восстанавливающее средство, разбавляющее средство или их смесь.

6. Способ по п.1 или 2, при котором дополнительно вводят легирующее средство в как минимум первый и/или второй, и/или третий реактор.

7. Способ по п.1 или 2, при котором используют восстанавливающее средство, содержащее как минимум один щелочной металл, предпочтительно натрий.

8. Способ по п.1 или 2, при котором используют вещество-предшественник вентильного металла, содержащее гептафтортанталат калия или гептафторниобат калия.

9. Способ по п.1 или 2, при котором в качестве разбавляющего средства используют галогениды щелочных металлов, хлорид калия, фторид калия, хлорид натрия или их смесь.

10. Способ по п.6, при котором в качестве легирующего средства используют сульфиды, сульфоны, сульфаты щелочных металлов, сульфат натрия, сульфат калия или их смесь.

11. Порошок вентильного металла, отличающийся тем, что он получен способом по любому из пп.1-10 и имеет фактор формы частиц f, определенный по РЭМ-снимкам, в интервале 0,65≤f≤1,00.

12. Порошок по п.11, отличающийся тем, что он имеет фактор формы частиц f в интервале 0,70≤f≤0,95.

13. Порошок по п.11 или 12, отличающийся тем, что стандартное отклонение от среднего значения фактора формы f меньше или равно 0,10.

14. Порошок по п.11 или 12, отличающийся тем, что он содержит менее 20 млн долей магния.

15. Порошок по п.11 или 12, отличающийся тем, что он содержит от 10 до 20 млн долей магния.

16. Порошок по п.11 или 12, отличающийся тем, что размеры первичных зерен порошка d составляют 0,1-2 мкм с полушириной отклонения, равной 0,3-кратному среднего значения.

17. Порошок по п.11 или 12, отличающийся тем, что средний размер зерен порошка D50 составляет 40-200 мкм, причем порошок свободно проходит через проточную воронку Холла с диаметром отверстий фильтра, равным 0,508 см.

18. Порошок по п.11 или 12, отличающийся тем, что средний размер зерен порошка D50 составляет 60-120 мкм, причем порошок вентильного металла свободно проходит через проточную воронку Холла с диаметром отверстий фильтра, равным 0,254 см.

19. Порошок по п.11 или 12, отличающийся тем, что он содержит менее 20 млн долей примеси натрия и калия.

20. Порошок по п.19, отличающийся тем, что он содержит 0-5 млн долей примеси натрия и калия.

21. Порошок по п.11 или 12, отличающийся тем, что он состоит из агломератов со средним размером не более 2,0 мкм, предпочтительно не более 1,7 мкм, при этом агломераты состоят из первичных единичных зерен, средний размер которых не превышает 0,7 мкм.

22. Порошок по п.11 или 12, отличающийся тем, что он состоит из агломератов со средним размером 0,35-1 мкм, при этом агломераты состоят из первичных единичных зерен, средний размер которых, определенный по РЭМ-снимкам, составляет от 100 до 400 нм.

23. Порошок по п.11 или 12, отличающийся тем, что он имеет удельную электрическую емкость 80000-300000 мкФВ/г, определенную на спеченном теле, полученном путем спекания при температуре 1100-1300°С в течение 10 мин и последующего формования при напряжении 16-30 В.

24. Порошок по п.11 или 12, отличающийся тем, что он имеет удельную электрическую емкость 120000-240000 мкФВ/г, определенную на спеченном теле, полученном путем спекания при температуре 1100-1300°С в течение 10 мин и последующего формования при напряжении 16-30 В.

25. Порошок по п.11 или 12, отличающийся тем, что он имеет удельную электрическую емкость 140000-200000 мкФВ/г, определенную на спеченном теле, полученном путем спекания при температуре 1100-1300°С в течение 10 мин и последующего формования при напряжении 16-30 В.

26. Порошок вентильного металла по п.23, отличающийся тем, что он имеет ток утечки менее 1,6 нА/мкФВ, определенный на спеченном теле, полученном путем спекания при температуре 1100-1300°С в течение 10 мин и последующего формования при напряжении 16-30 В.

27. Порошок по п.11 или 12, отличающийся тем, что его удельная поверхность согласно БЭТ составляет 1,5-20 м2/г.

28. Порошок по п.11 или 12, отличающийся тем, что его удельная поверхность согласно БЭТ составляет 5-15 м2/г.

29. Порошок по п.11 или 12, отличающийся тем, что его удельная поверхность согласно БЭТ составляет 6,3-13,7 м2/г.

30. Порошок по п.11 или 12, отличающийся тем, что его удельная поверхность согласно БЭТ составляет 9,6-12,7 м2/г.

31. Порошок по п.11 или 12, отличающийся тем, что он содержит от 50 до 20000 млн долей азота.

32. Порошок по п.31, отличающийся тем, что он содержит азот в виде твердого раствора.

33. Порошок по п.11 или 12, отличающийся тем, что он представляет собой порошок ниобия или тантала.

34. Применение порошка вентильного металла по любому из пп.11-33 для изготовления конденсаторов или для переработки холодным напылением с помощью газа.

35. Конденсатор, выполненный из порошка вентильного металла, отличающийся тем, что он выполнен из порошка по любому из пп.11-32.

36. Спеченное металлическое тело, изготовленное из порошка вентильного металла, отличающееся тем, что оно изготовлено из порошка по любому из пп.11-32.

37. Электрическое устройство, содержащее конденсатор из порошка вентильного металла, отличающееся тем, что оно содержит конденсатор по п.35.

38. Электронное устройство, содержащее конденсатор из порошка вентильного металла, отличающееся тем, что оно содержит конденсатор по п.35.

| US 4684399 А, 04.08.1987 | |||

| Способ получения редкого тугоплавкого металла и устройство для его осуществления | 1980 |

|

SU1331435A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2243859C2 |

| Способ получения ниобиевых сплавов | 1979 |

|

SU1041037A3 |

| DE 10307716 А1, 25.09.2003 | |||

| US 5442978 А, 22.08.1995. | |||

Авторы

Даты

2011-10-20—Публикация

2006-09-07—Подача