Данное изобретение относится к порошкам агломератов вентильных металлов и оксидов вентильных металлов (к вентильным металлам относятся Nb, Та, Ti, Zr, Hf, V, Мо, W, Al) и их смесей и сплавов, в частности ниобия и/или тантала, или недоксида ниобия, для изготовления конденсаторов, а также к спеченным телам анодов для конденсаторов.

В качестве конденсаторов с твердыми электролитами с очень большой активной поверхностью катализатора и в связи с этим с очень небольшой конструкцией, приспособленной для электроники мобильной связи, предпочтительно используют такие, у которых на соответствующий проводящий носитель нанесен запирающий слой из пентоксида ниобия, соответственно титана, с использованием их стабильности («вентильный металл»), которые отличаются сравнительно высокими диэлектрическими константами и очень равномерным слоем изолирующего пентоксидного слоя, получаемого электрохимически. В качестве носителей применяют металлические или проводящие низкооксидные (недоксиды) предшественники соответствующих пентоксидов. Носитель, который одновременно является электродом конденсатора (анод), имеет высокопористую, губкообразную структуру, которую получают спеканием мелкочастичных первичных структур, соответственно уже губкообразных вторичных структур. Поверхность несущей структуры окисляют электролитически в пентоксид («формуют»), причем толщина пентоксидного слоя задается максимальным напряжением электролитического окисления («формующее напряжение»). Противоэлектрод создают пропитыванием губкообразной структуры нитратом марганца, который термически превращают в диоксид марганца, или жидким предшественником полимерного электролита или полимерной дисперсией проводящего полимера и полимеризацией, например полиэтилендиокситиофен. Электрические контакты к электродам на одной стороне осуществляются танталовым или ниобиевым проводом, спекаемым с несущей структурой при ее создании, и на другой стороне изолированной по отношению к проводу металлической оболочкой конденсатора.

Емкость конденсатора рассчитывают по следующей формуле:

С=(F·ε)/(d·VF),

где F означает площадь поверхности конденсатора, е означает диэлектрическую константу, d означает толщину изолирующего слоя на 1В формующего напряжения и VF величину формующего напряжения.

Спекание мелкочастичных первичных и/или вторичных структур позволяет создать очень большую активную поверхность конденсатора, однако возникают и замкнутые поры, поверхность которых не является активной. Замкнутые поры уменьшают в связи с этим связанную с объемом емкость конденсаторов, изготавливаемых из порошков. В случае использования вторичных структур без замкнутых пор можно в связи с более высокой связанной с объемом емкостью конденсатора использовать более высокие температуры спекания при изготовлении тел анодов без потери емкости конденсатора, что по сравнению с использованием обычных порошков опять же приводит к усилению перешейков спекания и к лучшему связыванию провода. Лучшее связывание провода и более прочные перешейки спекания способствуют более стабильному телу анода конденсатора, и лучшие характеристики по току утечки, эквивалентному последовательному сопротивлению и ударному току конденсатора.

В связи с этим желательно, чтобы число и объем замкнутых пор в конденсаторе поддерживалось по возможности малым.

Мерой открытости пор анода конденсатора и применяемых для изготовления конденсаторов вторичных порошков (агломерированных порошков) является их скелетная плотность, которая определяется как отношение массы спекшегося тела к сумме объемов доли твердых частиц и объемов замкнутых пор. Измерение скелетной плотности анодных структур проводят с помощью ртутной проникающей порометрии, также называемой ртутной порометрией. В результате использования обычных способов спекания для получения анодов конденсаторов достигаются скелетные плотности, составляющие от 80 до 88% теоретической плотности твердого материала.

Известны способы воздействия на структуру пор анодов конденсаторов из ниобия или тантала с целью получения широкого или бимодального распределения пор по размерам, при которых во время спекания вводят так называемые порообразователи. При этом, с одной стороны (ЕР 1291100 A1, WO 2006/057455), вводят в качестве порообразователей органические соединения, которые разлагаются или испаряются при температуре спекания, или вводят металлы или оксиды металлов, или гидроксиды металлов, которые можно удалить после спекания из подвергнутой спеканию структуры в результате кислотного выщелачивания, и, с другой стороны, (DE 19855998 A1) газообразные порообразователи, с помощью которых получают адгезивно связанные высокопористые агломераты, которые при спекании в существенной мере сохраняют свою пористость.

В этих способах порообразователи вводят на относительно поздних стадиях способа, на которых в спеченных агломератах уже содержатся замкнутые поры, так что не происходит создания эффективных помех для образования замкнутых пор.

Далее, в том случае когда используют органические порообразователи, недостатком является загрязнение тела анода конденсатора углеродом. И в связи с тем, что используются металлы и металлические соединения наряду с возможным загрязнением, требуются существенные затраты для их удаления из спеченных структур.

Задача данного изобретения состоит в получении порошков агломератов для конденсаторов, которые позволяют изготовлять тела анодов для конденсаторов с высокой скелетной плотностью. Задача данного изобретения также состоит в изготовлении анодов для конденсаторов с твердым электролитом, которые отличаются высокой скелетной плотностью и тем самым высокой объемной эффективностью (емкость/объем, CV/см3).

Далее задача данного изобретения состоит в изготовлении тел анодов, которые при дальнейшей переработке в конденсатор приводят к лучшим пределам прочности проволоки на вырывание, к лучшим характеристикам по току утечки, эквивалентному последовательному сопротивлению и ударному току.

Предметом данного изобретения являются тела анодов конденсаторов из вентильного металла и/или недоксида вентильного металла, предпочтительно тела анодов из ниобия, тантала и недоксида ниобия, более предпочтительно анодные тела из недоксида ниобия формулы NbOx, где 0,7<x<1,3, еще более предпочтительно где 0,8<x<1,1, со скелетной плотностью более 88% теоретической плотности, предпочтительно более 90%, еще более предпочтительно более 92% теоретической плотности. Согласно изобретению могут быть достигнуты скелетные плотности вплоть до 94% и более теоретической плотности (компактного) анодного материала. В случае анодных тел согласно данному изобретению кумулятивный объем замкнутых пор составляет менее 12%, предпочтительно менее 10%, более предпочтительно менее 8%, объема (компактного) анодного материала.

В качестве вентильного металла по смыслу данного изобретения имеют в виду металлы группы ниобия, тантала и титана.

Порошки агломерата согласно данному изобретению предпочтительно состоят из спеченных первичных частиц со средними диаметрами поперечного сечения, определенными по снимкам на электронном микроскопе, от 0,1 до 2 мкм и с размерами агломератов, определенными согласно ASTM В 822 (на приборе «Mastersizer» со смачивающим средством даксад 11), D10 от 3 до 50 мкм, D50 от 20 до 200 мкм и D90 от 30 до 400 мкм. Частички порошка агломерата могут иметь различную форму, такую как шарики, деформированные шарики, волокна, осколки, нерегулярную морфологию и т.д., предпочтительными являются шарообразные частички порошка агломерата, причем все описанные формы обнаруживают малый объем замкнутых пор. Порошки агломерата обнаруживают хорошую текучесть (согласно Халлу (Hall), ASTM В 213) менее 60 сек/25 г. Насыпная плотность (согласно Скотту (Scott), ASTM В 329) может составлять в случае порошков недоксида, ниобия и металлического ниобия предпочтительно от 0,7 до 1,3 г/см3, в случае порошков металлического тантала от 1,0 до 2,5 г/см3. Удельная поверхность (BET - удельная поверхность, определенная по способу Брунауэра, Эммета и Теллера (Brunauer, Emmet, Teller), ASTM D 3663) предпочтительно составляет от 0,5 до 20 м2/г. Порошки агломерата согласно данному изобретению предпочтительно имеют пористость, определяемую с помощью проникновения (интрузии) ртути (открытые поры), от 50 до 70 об.%, причем более 90% объема пор составляют поры с диаметром от 0,1 до 5 мкм.

Содержание примесей, за исключением обычных легирующих средств, таких как азот, фосфор и/или ванадий, должно быть по возможности низким. Более предпочтительные порошки имеют содержание Fe, Cr, Ni, Сu, щелочных металлов менее 20 млн долей (ppm), а также фторид и хлорид в каждом случае менее 50 млн долей. Содержание углерода предпочтительно составляет менее 40 млн долей. Содержание азота составляет от 10 до 6000 млн долей. Содержание фосфора в порошках недоксида ниобия согласно данному изобретению, как правило, не является вредным. В порошки металлического ниобия и тантала вводят до 500 млн долей фосфора для понижения активности спекания во время получения вторичных структур и анодной структуры. При необходимости, перед спеканием структуры анода порошок можно обработать фосфорной кислотой, гидрофосфатом аммония или фосфатом аммония. Содержание других, менее критических примесей, таких как Аl, В, Сa, Мn и Ti, предпочтительно составляет менее 10 млн долей, Si менее 20 млн долей.

Наряду с этим отличительная черта порошков агломератов согласно данному изобретению по сравнению с порошками уровня техники состоит в увеличенном коэффициенте уплотнения α и в повышенном коэффициенте скольжения η, которые приводят к лучшей прессуемости порошков. Предпочтительно произведение ВЕТ-поверхности в м2/г и коэффициента скольжения η в случае порошка недоксида ниобия согласно данному изобретению составляет от 0,33 до 0,75, предпочтительно от 0,45 до 0,58, в случае порошка тантала согласно данному изобретению составляет от 0,62 до 0,95, предпочтительно от 0,65 до 0,86, в случае порошка ниобия согласно данному изобретению составляет от 0,38 до 0,8, предпочтительно от 0,42 до 0,6. Коэффициент уплотнения порошков агломератов согласно данному изобретению составляет предпочтительно более чем 0,07 для порошка недоксида ниобия и более чем 0,08 для порошков ниобия и тантала.

Предметом данного изобретения также являются порошки агломератов недоксида ниобия, из которых после прессования до прессованной плотности 2,8 г/см3 и спекания при температуре более 1340°С, предпочтительно при температуре более 1400°С, в течение 20 минут получают анодные тела со скелетной плотностью выше 88%, предпочтительно выше 90%, более предпочтительно выше 92%.

Предметом данного изобретения далее являются порошки агломератов тантала, из которых при прессовании до прессованной плотности более 5 г/см3 и спекании при температуре равной или более 1250°С в течение 20 минут получают анодные тела со скелетной плотностью выше 88%, предпочтительно выше 90%, более предпочтительно выше 92%.

Предметом данного изобретения также являются порошки агломератов ниобия, из которых при прессовании до прессованной плотности более 3,14 г/см3 и спекании при температуре равной или более 1165°С, предпочтительно при температуре равной или более 1180°С в течение 20 минут получают анодные тела со скелетной плотностью выше 88%.

Предметом данного изобретения также являются способ получения порошков агломератов вентильных металлов и/или недоксидов вентильных металлов, который отличается тем, что предшествующие частицы порошков агломератов смешивают с мелкочастичными порообразователями, затем путем уплотнения смеси и испарения, соответственно, разложения порообразователей получают богатый порами, адгезивно связанный агломерат предшествующих частиц, адгезивно связанный агломерат подвергают температурной обработке при температуре и в течение промежутка времени, достаточных для образования мостиков спекания, и как минимум частично подвергнутый спеканию агломерат далее перерабатывают известным способом в порошки агломератов вентильных металлов и/или недоксидов вентильных металлов.

Уплотнение можно проводить в сухом виде компактированием смеси под давлением или в мокром виде путем образования шлама смеси, например в воде, уплотнения шлама с помощью ультразвука, сливания находящегося сверху слоя жидкости и сушки.

Предпочтительно получают агломераты тантала, ниобия и/или недоксида ниобия формулы NbOx, где 0,7<x<1,3, более предпочтительно 0,8<x<1,1.

Используемые согласно данному изобретению предшествующие частицы предпочтительно представляют собой первичные частицы или вторичные частицы, построенные из нескольких первичных частиц вентильных металлов, в частности ниобия и/или тантала, и/или их оксидов, в частности пентоксидов ниобия и/или тантала, со средними размерами первичных частиц менее 1 мкм, более предпочтительно менее 0,5 мкм, более предпочтительно менее 0,3 мкм в направлении меньшей протяженности. Частицы могут иметь любую форму. Предшествующие частицы предпочтительно имеют удельную поверхность более 80 м2/г, более предпочтительно более 100 м2/г.

Более предпочтительно в качестве предшествующих частиц используют гидроксиды, соответственно гидратированные пентоксиды, которые получают при осаждении аммиаком из водных растворов фторидов ниобия и/или тантала, которые еще имеют достаточное содержание воды от 25 до 35 вес. % и удельную поверхность более 180 м2/г (в случае Nb), соответственно, 100 м2/г (в случае Та).

В качестве порообразователей предпочтительно используют аммониевые соли, такие как галоидиды, карбонаты или оксалаты. Более предпочтительно используют хлорид аммония и/или оксалат аммония.

Порообразователи используют предпочтительно со средним размером частиц от 0,5 до 20 мкм, более предпочтительно от 1,0 до 10 мкм, еще более предпочтительно от 1,5 до 5 мкм, в количестве от 10 до 90 об. %, предпочтительно от 15 до 60 об.%, более предпочтительно от 20 до 50 об.%, еще более предпочтительно от 30 до 45 об.%, в пересчете на объем предшествующих частиц.

В случае мокрого уплотнения предпочтительно из предшествующих частиц приготавливают шлам с водой. Также пригодны другие легко испаряемые органические жидкости с хорошим смачиванием, такие как метанол, спирты, кетоны и/или сложные эфиры, а также их смеси с водой.

Вместе с образованием шлама предшествующих частиц интенсивно перемешивается мелкочастичный порообразователь. Затем смесь уплотняют встряхиванием, предпочтительно с помощью ультразвука.

Воду, собирающуюся при необходимости над твердой массой, удаляют, так что получается влажный пирог.

Затем влажный пирог, состоящий из смеси предшествующих частиц и частиц порообразователя, сушат при медленном нагревании до температуры вплоть до 150°С в транспортном газовом потоке, и при дальнейшем медленном нагревании до температуры 350-600°С полностью удаляют порообразователь из пирога.

В качестве альтернативы можно предшествующие частицы вместе с мелкочастичными порообразователями после интенсивного сухого перемешивания уплотнить под давлением от 30 до 100 бар и затем соответствующим образом в результате нагревания удалить порообразователь.

Сухой пирог, состоящий из адгезивно связанных предшествующих частиц, нагревают, при необходимости после измельчения и просеивания, до температуры, достаточной для образования мостиков спекания, так что образуется спеченный открытопористый предшествующий порошок агломерата с большим объемом пор, в котором в существенной мере отсутствуют замкнутые поры.

Спеченный предшествующий порошок агломерата перерабатывают известным образом, как описано ниже, в порошок агломерата вентильного металла и/или недоксида вентильного металла.

Предметом данного изобретения далее является способ получения порошка агломерата вентильного металла и/или оксида вентильного металла, который отличается тем, что из предшествующих частиц порошка агломерата образуют шлам с водой, содержащей перекись водорода или двуокись углерода, путем сушки удаляют воду, высвобождают газообразный кислород или двуокись углерода, получая таким образом богатый порами, адгезивно связанный агломерат предшествующих частиц, затем адгезивно связанный агломерат подвергают термической обработке при температуре и времени, достаточных для образования мостиков спекания, и как минимум частично спеченный агломерат далее перерабатывают известным образом в порошки агломератов вентильных металлов и/или оксидов вентильных металлов.

Во время сушки шлама из него удаляют воду, причем перекись водорода разлагается с высвобождением кислородного газа, соответственно превышается граница растворимости двуокиси углерода в оставшейся воде. Мелкочастичные предшествующие частицы в шламе действуют в качестве зародышей пузырьков для высвобождающегося газа. До тех пор, пока существует достаточная влажность, пузырьки не могут покинуть шлам или агломерироваться в большие пузыри, так что образуется пирог с открытыми порами с большим объемом пор. Размеры пор, образуемых пузырьками, и объем пор пирога можно регулировать первоначально растворенной двуокисью углерода, соответственно перекисью водорода.

Получение шлама в случае использования двуокиси углерода в качестве порообразователя можно также проводить таким образом, что диспергирование предшествующих частиц в воде осуществляется в атмосфере двуокиси углерода или предпочтительно используемые гидроксиды, соответственно гидратизированные пентоксиды, такие, которые выпадают при осаждении из водных растворов фторидов ниобия и/или тантала аммиаком, имеющие еще достаточное содержание воды от 25 до 35 вес.% и удельную поверхность более 100 м2/г, перемешивают в атмосфере двуокиси углерода, при необходимости, под давлением.

Полученный сухой пирог для полного удаления воды нагревают до температуры 100-500°С.

Сухой пирог, состоящий из адгезивно связанных предшествующих частиц, при необходимости после измельчения и просеивания, нагревают до температуры, достаточной для образования мостиков спекания, так что образуется спеченный порошок предварительного агломерата с открытыми порами, который в существенной мере свободен от закрытых пор.

Так как в качестве предшествующих порошков использовали металлические порошки ниобия и/или тантала, то полученные из них спеченные предшествующие порошки агломератов в результате смешивания с магниевыми опилками и нагревания в атмосфере с отсутствием кислорода или в глубоком вакууме дезоксидируют и затем размалывают до необходимых размеров агломерата.

При необходимости можно известным путем провести легирование азотом и/или фосфором, и/или ванадием, пропитывая перед дезоксидацией растворами соединений, содержащих азот и/или фосфор, и/или ванадий.

В том случае, когда в качестве предшествующих порошков используют пентоксиды, их известным образом согласно WO 00/67936, в случае пентоксида ниобия вначале нагреванием в атмосфере, содержащей водород, восстанавливают до диоксида, газообразным магнием восстанавливают до металла и при необходимости легируют.

Для получения NbOx-порошков, где x имеет приведенные выше значения, исходят из приведенного выше пентоксидного предшествующего порошка агломерата. Этот порошок при необходимости после восстановления водородом до диоксида тщательно перемешивают со стехиометрическим количеством мелкочастичного металлического порошка ниобия и нагревают в атмосфере, содержащей водород, так что происходит обмен кислородом между оксидом и металлом. Предпочтительно в качестве мелкочастичного металлического порошка ниобия используют полученный согласно данному изобретению предшествующий порошок агломерата металлического ниобия.

В соответствии с другим предпочтительным способом предшествующий порошок агломерата пентоксида, при необходимости, после восстановления водородом вместе с порошком металлического ниобия снова перемешивают с порообразователями, уплотняют, удаляют порообразователь, при необходимости просеивают и адгезивно связанный агломерат из смеси порошков нагревают в атмосфере водорода, чтобы вызвать выравнивание содержания кислорода.

Порошки недоксида ниобия, металлического ниобия и металлического тантала согласно данному изобретению подходят для изготовления обычными способами конденсаторов с твердыми электролитами с удельными емкостями от 20.000 до 300.000 мкФ·В/г и с очень малыми токами утечки, которые меньше чем 1 нА/мкФ·В, предпочтительно меньше чем 0,2 нА/мкФ·В.

При этом порошок для изготовления анодных тел для конденсаторов помещают в пресс-форму вокруг вложенного в нее ниобиевого или танталового провода в присутствии связующих средств и средств, способствующих скольжению, и прессуют до достижения прессованной плотности от 2,3 до 3,5 г/см3 в случае порошка ниобия или недоксида ниобия, соответственно от 4,5 до 7 г/см3 в случае порошка тантала в заготовки, причем заготовки сохраняются с очень благоприятной прессованной прочностью. Прессованные тела, содержащие контактный провод, затем подвергают спеканию предпочтительно в ниобиевой или танталовой лодочке при температуре от 1000 до 1500°С в течение времени спекания от 10 до 25 минут в глубоком вакууме при давлении 10-8 бар. Температуру спекания и время спекания предпочтительно выбирают такими, чтобы рассчитываемая позже из емкости конденсатора удельная поверхность конденсатора еще составляла от 65 до 45% удельной поверхности, измеренной для порошка.

Предметом изобретения далее являются конденсаторы, содержащие спеченное тело анода для конденсатора из вентильного металла или недоксида вентильного металла.

Конденсаторы согласно данному изобретению можно использовать в различных электрических устройствах.

Примеры

А) Получение предшествующих частиц

V1: В приемник с 100 л деионизованной воды непрерывно подают свыше 15 часов 75 л/час водного H2NbF7-pacтвора с концентрацией 81 г/л Nb и 75 л/час 9-процентного водного NН3-раствора, так что рН-значение составляет 7,6±0,4. Температуру раствора поддерживают около 63°С. Полученную суспензию фильтруют через фильтр Нутче, находящийся под давлением, промывают 3-процентным водным NН3-раствором и затем деионизованной водой. Полученный влажный гидроксид ниобия (V) сушат в течение 24 часов при температуре 100°С в сушильном шкафу. Полученный гидроксид ниобия(V) имеет удельную поверхность 201 м2/г и сферическую морфологию.

V2: К 100 объемным частям раствора этоксида ниобия(V) добавляют при перемешивании 40 объемных частей деионизованной воды. Осажденный гидроксид ниобия (V) (ниобиевую кислоту) фильтруют через фильтр Нутче и промывают деионизованной водой. Затем сушат гидроксид ниобия (V) в течение 17 часов при температуре 100°С. Порошок обладает удельной поверхностью 130 г/м2 и нерегулярной морфологией.

V3: Предшествующие частицы VI кальцинируют в течение 4 часов при температуре около 500°С на воздухе и после этого размалывают на струйной мельнице до размеров D90 менее 10 мкм (прибор Mastersizer без обработки ультразвуком). Получают Nb2O5 с удельной поверхностью 89 м2/г.

V4: В приемник с 100 л деионизованной воды непрерывно подают свыше 30 часов 75 л/час водного Н2ТаF7-раствора с концентрацией 155,7 г/л Та и непрерывно подают 75 л/час 9-процентного водного NH3-pacтвора, так что рН-значение составляет 7,6±0,4 и температура раствора поддерживается около 69°С. После фильтрования, промывания 3-процентным NН3-раствором и деионизованной водой и сушки в течение 24 часов при температуре 100°С получают гидроксид тантала(V) с удельной поверхностью 106 м2/г и сферической морфологией.

V5: Предшествующие частицы V4 кальцинируют в течение 2 часов при температуре около 500°С на воздухе и после этого размалывают на струйной мельнице до размеров D90 менее 10 мкм. Получают порошок Та2O5 с удельной поверхностью 83 м2/г.

В) Получение спеченных порошков агломератов пентоксида (P1-Р14)

Для получения спеченных порошков пентоксида Р1 - Р14 используют предшественники, приведенные в таблице 1, столбец 1.

Предшественники перемешивают с приведенным в таблице 1, столбец 3 количеством (вес.% в пересчете на пентоксид) приведенного в столбце 2 порообразователя со средним размером частиц 1,5 мкм или в водной суспензии («мокро» в столбце 4), или в сухом виде («сухо» в столбце 4). В случае мокрого перемешивания суспензию осажденной смеси твердого вещества уплотняют с помощью ультразвука, надстоящую воду сливают и сушат при температуре около 110°С в течение 15 часов. В случае сухого перемешивания сухую смесь порошков уплотняют гидравлическим лабораторным прессом (диаметр матрицы 5 см, высота заполнения 3 см) под давлением 75 бар в течение 1 минуты.

Высушенные (адгезивно связанные агломераты) соответственно спрессованные смеси порошков затем для разложения порообразователей нагревают при температуре, указанной в столбце 5 таблицы 1, в течение промежутка времени, также указанного там. После этого следует спекание на воздухе при температуре и в течение промежутка времени, указанных в столбце 6.

Спеченные агломераты измельчают щековой дробилкой, перемалывают на вальцовой мельнице и просеивают с получением частиц менее 300 мкм.

С) Получение порошков металлов (M1-М14)

Порошки пентоксидов Р1-Р14 в случае пентоксида ниобия после восстановления до диоксида ниобия с помощью водорода при температуре 1300°С, в результате восстановления парами магния при температуре 900°С в аргоне, в качестве транспортного газа в течение 6 часов, охлаждения, пассивирования, просеивания до размера менее 300 мкм, удаления оксида магния с помощью 8-процентной серной кислоты и нейтрального промывания деионизированной водой переводят в порошки металлов M1-М14. В таблице 2 приведены значения ВЕТ-поверхностей, DSO-значения согласно измерениям на приборе Мастерсайзер (Mastersizer) (без ультразвуковой обработки) и суммы содержания примесей железа, хрома и никеля, примесей фтора и хлора и примесей натрия и калия.

D) Получение порошков недоксида ниобия (S1-S10)

Для получения порошков недоксида ниобия берут в каждом случае пентоксид ниобия, указанный в столбце 1 таблицы 3, с трехкратным стехиометрическим количеством металлического ниобия, приведенного в столбце 2 таблицы 3, и приведенный в столбце 3 порообразователь (20 вес.% в пересчете на металл и пентоксид) и перемешивают в сухом виде, уплотняют при давлении 75 бар и нагревают в течение 3 часов при температуре 600°С для удаления порообразователя.

Затем сухой пирог нагревают в атмосфере водорода в течение 4 часов при температуре превращения, указанной в таблице 3, охлаждают, пассивируют и просеивают до размеров менее 300 мкм. В таблице 6 приведены ВЕТ-поверхности, DSO-значения согласно измерениям на приборе Мастерсайзер (без ультразвуковой обработки) и суммы содержания примесей железа, хрома и никеля, примесей фтора и хлора и примесей натрия и калия. Далее приведены коэффициент уплотнения α и коэффициент скольжения η, которые описаны ниже, а также приведены произведения коэффициента скольжения η и ВЕТ-поверхности.

Е) Получение дезоксидированных порошков агломератов металлов (D1-D14)

Порошки M1-М8 и M10-M14 для дезоксидации в каждом случае смешивают с 8 вес.% (металлического порошка ниобия), соответственно 5 вес.% опилок магния и с таким количеством раствора NH4H2PO4, которого достаточно для легирования 100 млн долями фосфора, и нагревают в течение 2 часов в атмосфере аргона при температуре 850°С, затем охлаждают, пассивируют и просевают с получением частиц менее 300 мкм. Две пробы порошка М9 дезоксидируют при температуре 850 и 750°С и затем обозначают их как М9а и М9b. В таблицах 4 и 5 приведены значения ВЕТ-поверхности, D50-значения согласно измерениям на приборе Мастерсайзер (без обработки ультразвуком) и суммы содержания примесей железа, хрома и никеля, примесей фтора и хлора и примесей натрия и калия. Далее приведены коэффициент уплотнения α и коэффициент скольжения η, которые описаны ниже, а также приведены произведения коэффициента скольжения η и ВЕТ-поверхности.

F) Изготовление анодных тел

Из дезоксидированных порошков металлов D1-D14 и порошков недоксидов S1-S8 изготавливают анодные тела с диаметром 3,6 мм и длиной 3,6 мм, для этого внутрь пресс-формы закладывают танталовый провод толщиной 0,3 мм, вокруг которого насыпают порошок и прессуют до плотности прессования, приведенной в таблицах 4, 5 и 6, в г/см3, а затем спекают в глубоком вакууме в течение 20 минут при температуре, приведенной в таблицах в °С.

Коэффициент сжатия α (компактность α) и коэффициент скольжения η определяют на установке по тестированию порошков Powder Testing Center Model PTC-03DT фирмы KZK Powder Tech Corp., Chantilly, Virginia, США.

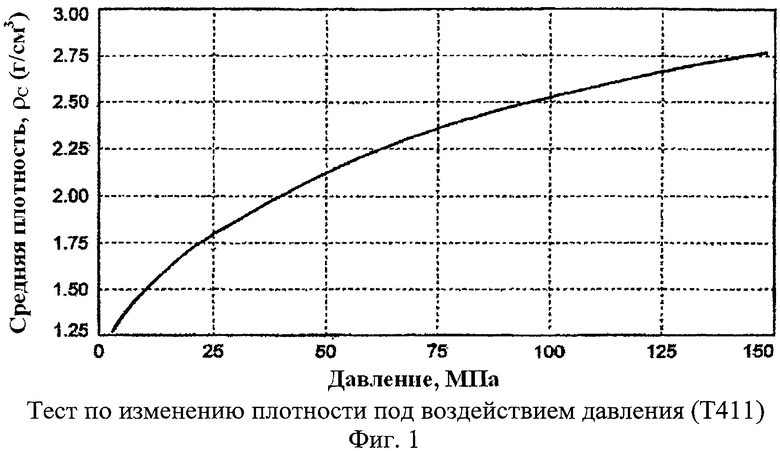

Определение коэффициента сжатия проводят таким образом, что порошок (без связующих или средств, способствующих скольжению) заполняют в матрицу диаметром D=12,7 мм и прессующим пуансоном сжимают до высоты Н=12,694 мм, причем давление pc прессующего пуансона измеряют во время прессования. Типичная диаграмма зависимости плотности от давления прессования (сжатия) для пробы из недоксида ниобия приведена на фиг.1.

Коэффициент сжатия (уплотнения) α определяют с помощью следующего уравнения:

|log|logρra||=·αlog((pr+p0)/p0)+|logl|logρrp||,

причем ρrp описывает плотность утруски порошка, ρra описывает среднюю плотность прессованного тела после сжатия, при давлении pr и p0 описывает гравитационное давление порошка (вес порошка, деленный на поперечное сечение матрицы).

Для определения коэффициента скольжения дополнительно измеряют давление pd на дне матрицы при достижении прессованной плотности 4,8 г/см3 в случае тантала, 3,14 г/см3 в случае ниобия и 2,8 г/см2 в случае недоксида ниобия. При этом коэффициент скольжения η определяют по следующей формуле:

pd/pc=ηSH/4F,

причем S означает длину окружности поперечного сечения пD и F означает площадь поперечного сечения пD2/4.

Изобретение относится к порошковой металлургии, в частности к получению порошков агломератов вентильных металлов и субоксидов вентильных металлов для изготовления конденсаторов с твердым электролитом. Спеченная заготовка анода конденсатора получена из порошка агломерата вентильного металла или субоксида вентильного металла и имеет скелетную плотность, превышающую 88% теоретической плотности. Порошок агломерата вентильных металлов и/или субоксидов вентильных металлов получен путем смешивания предшествующих частиц порошков агломератов с мелкочастичными порообразователями. После чего его уплотняют с получением богатого порами, адгезивно связанного агломерата предшествующих частиц, термически удаляют порообразователь, и подвергают адгезивно связанный агломерат температурной обработке при температуре и в течение промежутка времени, достаточных для образования мостиков спекания. Затем как минимум частично спеченный агломерат перерабатывают в порошки агломератов вентильных металлов и/или субоксидов вентильных металлов. Обеспечивается повышение скелетной плотности анода, а также повышение прочности проволоки конденсатора на вырывание и улучшение характеристик конденсатора по току утечки, эквивалентному последовательному сопротивлению и ударному току. 12 н. и 15 з.п. ф-лы, 1 ил., 6 табл., 1 пр.

1. Спеченная заготовка анода конденсатора на основе вентильного металла, отличающаяся тем, что она имеет скелетную плотность, превышающую 88% теоретической плотности.

2. Спеченная заготовка анода по п.1, отличающаяся тем, что скелетная плотность составляет более 90%, предпочтительно более 92% теоретической плотности.

3. Спеченная заготовка анода по п.1 или 2, отличающаяся тем, что она состоит из тантала или ниобия.

4. Спеченная заготовка анода по п. 1, отличающаяся тем, что она получена путем прессования порошка агломерата тантала до прессованной плотности более 5 г/см3 и спекания при температуре более/равной 1250°С в течение 20 минут.

5. Спеченная заготовка анода по п. 1, отличающаяся тем, что она получена путем прессования порошка агломерата ниобия до прессованной плотности 3,14 г/см3 и спекания при температуре более/равной 1165°С в течение 20 минут.

6. Спеченная заготовка анода конденсатора на основе субоксида вентильного металла, отличающаяся тем, что она имеет скелетную плотность, превышающую 88% теоретической плотности.

7. Спеченная заготовка анода по п.6, отличающаяся тем, что скелетная плотность составляет более 90%, предпочтительно более 92% теоретической плотности.

8. Спеченная заготовка анода по п.6 или 7, отличающаяся тем, что она имеет состав NbOx, причем 0,7<x<1,3.

9. Спеченная заготовка анода по п.6, отличающаяся тем, что она получена путем прессования порошка агломерата субоксида ниобия до прессованной плотности 2,8 г/см3 и спекания при температуре более/равной 1340°С в течение 20 минут.

10. Порошок агломерата субоксида ниобия для изготовления спеченной заготовки анода по п.9, отличающийся тем, что у него произведение ВЕТ-поверхности в м2/г и коэффициента скольжения η составляет от 0,33 до 0,75, предпочтительно от 0,45 до 0,58.

11. Порошок агломерата субоксида ниобия по п.10, отличающийся тем, что он имеет коэффициент уплотнения более 0,07.

12. Порошок агломерата тантала для изготовления спеченной заготовки анода по п.4, отличающийся тем, что у него произведение ВЕТ-поверхности в м2/г и коэффициента скольжения η составляет от 0,62 до 0,95, предпочтительно от 0,65 до 0,86.

13. Порошок агломерата тантала по п.12, отличающийся тем, что он имеет коэффициент уплотнения более 0,08.

14. Порошок агломерата ниобия для изготовления спеченной заготовки анода по п.5, отличающийся тем, что у него произведение ВЕТ-поверхности в м2/г и коэффициента скольжения η составляет от 0,38 до 0,8, предпочтительно от 0,42 до 0,6.

15. Порошок агломерата ниобия по п.14, отличающийся тем, что он имеет коэффициент уплотнения более 0,08.

16. Способ получения порошков агломератов вентильных металлов и/или субоксидов вентильных металлов, пригодных для изготовления спеченной заготовки анода конденсатора, отличающийся тем, что предшествующие частицы порошков агломератов смешивают с мелкочастичными порообразователями, путем уплотнения смеси получают богатый порами, адгезивно связанный агломерат предшествующих частиц, термически удаляют порообразователь, адгезивно связанный агломерат подвергают температурной обработке при температуре и в течение промежутка времени, достаточных для образования мостиков спекания, и как минимум частично спеченный агломерат далее перерабатывают в порошки агломератов вентильных металлов и/или субоксидов вентильных металлов.

17. Способ по п.16, отличающийся тем, что в качестве порообразователей используют соли аммония с температурой испарения, сублимации или разложения менее 600°С.

18. Способ по п.17, отличающийся тем, что в качестве порообразователей используют мелкочастичный хлорид аммония и/или оксалат аммония.

19. Способ по п.16, отличающийся тем, что порообразователь используют в количестве от 10 до 90 объемных процентов в пересчете на объем предшествующего соединения.

20. Способ по любому из пп. 16-19, отличающийся тем, что предшествующие частицы имеют удельную поверхность более 80 м2/г, предпочтительно более 100 м2/г.

21. Способ получения порошков агломератов вентильных металлов и/или субоксидов вентильных металлов, пригодных для изготовления спеченной заготовки анода конденсатора, отличающийся тем, что из предшествующих частиц порошков агломератов образуют шлам в перекиси водорода или воде, содержащей двуокись углерода, путем сушки удаляют воду с высвобождением кислородного газа или двуокиси углерода, так что образуется богатый порами, адгезивно связанный агломерат предшествующих частиц, полученный адгезивно связанный агломерат подвергают температурной обработке при температуре и в течение промежутка времени, достаточных для образования мостиков спекания, и как минимум частично спеченный агломерат далее перерабатывают в сущности известным способом в порошки агломератов вентильных металлов и/или субоксидов вентильных металлов.

22. Способ по п.21, отличающийся тем, что предшествующие частицы имеют удельную поверхность более 80 м2/г, предпочтительно более 100 м2/г.

23. Анод конденсатора, полученный путем формования спеченной заготовки анода конденсатора по любому из пп.1-9.

24. Анод конденсатора, полученный путем прессования и спекания порошка агломерата по одному из пп.10-15.

25. Конденсатор, содержащий спеченную заготовку анода конденсатора из вентильного металла и/или субоксида вентильного металла по любому из пп.1-9.

26. Конденсатор, содержащий анод конденсатора по п.23 или 24.

27. Электрическое устройство, содержащее конденсатор по п.25 или 26.

| DE 19855998 A1, 19.08.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ И/ИЛИ ТАНТАЛОВЫХ ПОРОШКОВ И АГЛОМЕРАТЫ НИОБИЕВОГО ПОРОШКА | 1999 |

|

RU2238821C2 |

| ПОРОШОК МОНООКСИДА НИОБИЯ, СПЕЧЕННЫЙ ПРОДУКТ НА ОСНОВЕ МОНООКСИДА НИОБИЯ И КОНДЕНСАТОР, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО ПРОДУКТА НА ОСНОВЕ МОНООКСИДА НИОБИЯ | 2002 |

|

RU2300156C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2236930C1 |

| Устройство для промывки молокопровода | 1987 |

|

SU1505611A1 |

Авторы

Даты

2015-02-27—Публикация

2009-08-25—Подача