Предметом предлагаемого изобретения является способ газофазной полимеризации α-олефинов при температурах между 20 и 130°С и давлении от 1 до 100 бар. Далее, изобретение относится к трубчатому реактору для газофазной полимеризации α-олефинов с отношением длина : диаметр >100.

Для полимеризации α-олефинов, в частности для гомо- и сополимеризации этилена и пропилена, а также для сополимеризации этих олефинов с более высокими α-олефинами, способы газофазной полимеризации оказались особенно экономичными способами. В частности, для получения этиленовых гомо- и сополимеров указанную газофазную полимеризацию проводят большей частью в реакторах с псевдоожиженным слоем. Примеры указанного газофазного способа в псевдоожиженном слое описаны в патентах US-A-5208109 и US-A-5041473.

В известных газофазных способах с псевдоожиженным слоем реакционный газ, который наряду с мономерами в случае необходимости может содержать также регулятор полимеризации и инертный газ, вводят в цикл и для перемешивания используют псевдоожиженный слой, который состоит из мелкодисперсных частиц полимера. В ходе процесса полимеризации частицы полимера растут и выводятся из реактора либо непрерывно, либо периодически. Благодаря почти полному перемешиванию псевдоожиженного слоя и выводу только незначительной части содержимого реактора полимерные частицы характеризуются весьма различным временем пребывания в реакторе. Так, частично выносятся частицы, которые подвергались процессу полимеризации только очень короткое время, и, соответственно, имеют незначительный диаметр. С другой стороны, имеются частицы, которые долго задерживаются в полимеризационном реакторе, прежде чем они выносятся из реактора. Результатом является то, что частицы полимера отличаются очень широким распределением времени обработки.

Чтобы достичь определенной структурной гетерогенности полимеров, например, при производстве бимодальных полиэтиленов или так называемых ударопрочных полипропиленов, полимеризацию можно проводить либо в нескольких аппаратах, либо в различных реакционных зонах одного и того же аппарата, но в каждом случае частицы полимера должны находиться в различных реакционных условиях. Указанные различные условия реакции могут характеризоваться, например, различными температурами, различными давлениями, различными концентрациями мономеров или различными концентрациями регулятора полимеризации, как, например, водорода, или их комбинациями. Если распределение времени пребывания полимерных частиц в различных реакционных зонах или в различных реакционных аппаратах все же является широким, как это имеет место в случае описанной выше газофазной полимеризации в псевдоожиженном слое, то свойства полимеров, полученных при различных параметрах процесса, "расплываются" (т.е. распространяются на более широкий интервал значений), и полимерный продукт характеризуется широким статистическим распределением различных полимерных частиц.

Чтобы уменьшить влияние широкого распределения времени пребывания и связанного с этим широкого разброса свойств частиц, были предприняты попытки увеличить число соединенных друг за другом реакторов. Так, в патенте US-A-5504166 описан горизонтально расположенный реактор, объем которого разделен на камеры, так что полимерный порошок может продвигаться только вперед из камеры в камеру. В самих камерах при этом может происходить почти идеальное перемешивание. Полимерный порошок в отдельных камерах перемешивают механическими мешалками.

Подобный способ газофазной полимеризации описан в патенте US-A-5378434. При данном способе отдельные реакционные камеры состоят из псевдоожиженных слоев полимера, при этом в различных камерах может устанавливаться различный газовый состав, так что возможно получение би- или полимодальных полимеров. Однако благодаря почти идеальному перемешиванию полимерных частиц в отдельных камерах реактора данный процесс также дает относительно большую гетерогенность продукта из-за широкого распределения времени пребывания полимерных частиц в отдельных реакторах.

Различия в структуре полимера от частицы к частице и, таким образом, гетерогенность полимерного продукта тем больше, чем шире распределение времени пребывания. Из основ реакционной технологии известно, что отдельный хорошо перемешиваемый реактор, как, например, котел с мешалкой или реактор с псевдоожиженным слоем, отличается наиболее широким распределением времени пребывания, а трубчатый реактор с поршневым течением отличается наиболее узким распределением времени пребывания. В теоретическом идеальном случае трубчатый реактор с поршневым течением соответствует каскаду реакторов с бесконечно большим числом ячеек смешения.

В патенте WO 97/04015 описан способ газофазной полимеризации, который проводят в проточной трубке. Указанная проточная трубка выполнена, однако, в форме петли, так что полимерные частицы во время процесса полимеризации вводятся в цикл. Поскольку время циркулирования частиц в указанном петлевом реакторе очень мало, чтобы достичь интенсивного перемешивания частиц при времени циркуляции частиц, значительно меньшем среднего времени превращения, этот процесс характеризуется распределением времени пребывания частиц, которое существенно не отличается от обычного реактора с псевдоожиженным слоем.

В основе предлагаемого изобретения лежит задача разработать способ газофазной полимеризации для полимеризации α-олефинов, который отличается узким распределением времени пребывания полимерных частиц и таким образом применим для получения, в частности, бимодальных и полимодальных полимеров с отличной гомогенностью.

Соответственно этому предлагается способ газофазной полимеризации α-олефинов при температурах между 20 и 130°С и давлениях от 1 до 100 бар, который отличается тем, что полимеризацию проводят в трубчатом реакторе с отношением длина : диаметр >100, причем растущие полимерные частицы в трубчатом реакторе проходят в продольном направлении без вхождения значительной части потока полимерных частиц в рецикл. Кроме того, предложен трубчатый реактор для газофазной полимеризации α-олефинов с отношением длина : диаметр >100, который содержит, по меньшей мере, одно устройство для подачи реакционных газов, по меньшей мере, одно устройство для ввода катализатора, систему выгрузки полимера и, по меньшей мере, одно устройство для отделения реакционных газов от полимерных частиц и возврата реакционных газов в область входа в реактор или на подпитку реакционных газов выше по потоку по отношению к месту разделения.

Условия реакции предложенного способа соответствуют в отношении температуры и степени сжатия в основном известным способам газофазных реакций с псевдоожиженным слоем, причем способ дает, разумеется, возможность варьировать указанные температуры в обычных пределах в различных частях реактора. Способ можно проводить при температурах между 20 и 130°С, в частности при температурах между 70 и 120°С и особенно предпочтительно между 80 и 110°С. Давление реакции также может находиться в пределах, которые обычны для газофазной полимеризации в псевдоожиженном слое. Так, способ предпочтительно вести под давлением между 5 и 50 бар (0,5 и 5 МПа), особенно предпочтительно между 15 и 30 бар (1,5 и 3 МПа).

Важным характеристическим признаком предлагаемого реактора является его отношение длина : диаметр. Чем больше указанное отношение длина : диаметр, тем уже в целом распределение времени пребывания полимерных частиц. В случае чрезвычайно длинного и тонкого реактора либо падение давления в продольном направлении оказывается слишком велико с точки зрения экономичности, либо достигнутая производительность оказывается слишком малой, так что геометрия реактора ограничивается этими обстоятельствами. Хорошее соответствие потока полимерных частиц приблизительно поршневому потоку, а также узкое распределение времени пребывания полимерных частиц достигается уже в случае полимеризационного реактора с отношением длина : диаметр >100, предпочтительно трубчатый реактор имеет отношение длина : диаметр >300, особенно предпочтительно между 300 и 1000.

Предпочтительная геометрия предложенного реактора для технического, промышленного масштаба производства отличается диаметром трубы в области от 10 до 100 см и длиной от 50 до 2000 м.

В противоположность описанному в патенте WO 97/04015 способу газофазной полимеризации, который проводят в петлевом трубчатом реакторе, предложенный способ полимеризации отличается тем, что полимерные частицы проходят через трубчатый реактор в его продольном направлении, без того, чтобы значительная часть потока полимерных частиц входила в рецикл. Незначительная часть потока полимерных частиц может, например, в предложенном реакторе, в котором в ходе полимеризации состав газовой фазы должен меняться, и при этом часть реакционных газов отделяют и направляют обратно в начало или в расположенное выше по потоку положение, увлекаться с указанным циркулирующим газом и таким образом вовлекаться в рецикл. Также в частях реактора, общая длина которых меньше чем длина реактора, можно осуществлять интенсивное обратное перемешивание порошка, например, на основе средств теплотехники, для лучшего введения в смесь подпитывающих компонентов, для создания возможности равномерной сорбции мономера в полимерном порошке или для отделения нежелательных полимерных фракций, без существенного ухудшения из-за этого ширины общего распределения времени пребывания. Однако основное число частиц проходит через предложенный реактор только в продольном направлении.

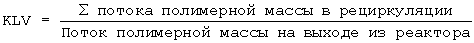

Незначительная доля вовлеченного в рецикл полимерного порошка может быть также описана кратностью циркуляции (KLV):

Предлагается KLV, как правило, <0,1, предпочтительно <0,05. Предложенный способ предпочтительно проводят таким образом, чтобы отношение массы твердых веществ массового потока на входе в реактор (частицы катализатора или форполимер) к массе на выходе из реактора (полимер) было <1:100, особенно предпочтительно <1:1000. Кроме того, в общем случае, отношение массы полученных полимеров к массе каталитического металлического компонента составляет >50000, предпочтительно >100000, особенно предпочтительно >500000.

Предложенный способ предпочтительно проводят в трубчатом реакторе, который расположен в основном вертикально. Такой реактор имеет попеременно направленные вверх или вниз отрезки трубы, которые при необходимости связаны друг с другом дугами с относительно небольшим радиусом. Диаметр труб при этом может варьироваться. Так предпочтительно, чтобы, например, диаметр направленных вверх отрезков труб, по меньшей мере, частично был меньше, чем у направленных вниз отрезков. В случае такого реактора приведенное выше отношение длина : диаметр относится к среднему диаметру реактора. Благодаря вертикальному расположению труб реактора достигается особенно хороший контакт газа и порошка полимерных частиц и можно в значительно лучшей степени избежать нежелательного оседания порошка вследствие силы тяжести с катастрофическими последствиями (оседание на стенках, локальные участки перегрева).

В вертикальных частях труб с направленным вверх потоком скорость потока в целом в несколько раз больше минимальной скорости псевдоожижения, в то время как в частях реактора с направленным вниз потоком частиц скорость газового потока может быть значительно ниже. При происходящем в верхней части реактора разделении газа и твердого вещества газ может даже быть направленным в противоток к фазе частиц, то есть быть направленным вверх в отделенном от основного потока цикле газа. Части реактора с направленным вниз потоком частиц при этом могут как давать ослабление псевдоожижения, так и переходить в режим работы орошаемых реакторов с относительно высокой долей твердой фазы.

Предпочтительная форма воплощения предложенного способа отличается тем, что эффективная осевая скорость полимерного порошка в частях реактора с восходящими направлениями потока составляет менее чем 80% скорости реакционных газов в этих частях реактора. Эффективная осевая скорость полимерного порошка в указанных частях реактора с восходящими направлениями потока предпочтительно составляет от 5 до 200 см/сек, особенно предпочтительно от 10 до 100 см/сек. В направленных же вниз трубчатых частях указанная скорость находится между 200 см/с (в случае параллельного потока газа и частиц) и 2 см/с (в случае противотока).

Особенно предпочтительным является, когда в направленных вниз частях труб преобладает эффективная осевая скорость полимерного порошка от примерно 1 до 5 см/с.

Направленные вверх вертикальные части трубок могут, однако, функционировать также в так называемом режиме "комкования зерен". При этом диаметр нарастающих по длине реактора пузырьков газа в хорошо известных специалистам условиях достигает диаметра трубы, и образуются закупорки из полимерного порошка ("комки") различной длины, которые могут транспортироваться вверх газом с относительно равномерной скоростью. При этом комки расположены вдоль реактора чередуясь, так что богатые твердым веществом комки чередуются с бедными твердым веществом газовыми пробками. Во время транспортировки порошок от конца одного комка через промежуточный газовый пузырек струится к "голове" следующего комка, в то время как одновременно каждая газовая пробка проходит в направлении потока с незначительной скоростью. Время между образованием и разрушением комка составляет величину порядка несколько секунд, так что даже при относительно большом выделении теплоты полимеризации в комке не может возникать действительно заметного температурного градиента.

Особенно выгодными при указанном способе производства являются дополнительно:

а) самоочищение стенок реактора вследствие сдвигающего действия порошка вблизи стенок реактора;

б) варьируемое в широких границах и управляемое время пребывания порошка;

в) затруднение выдувания мелких частиц (катализатор);

г) затрудненное обратное перемешивание порошка.

Если комбинируют функционирующие с комкованием зерен обогащенные твердым веществом направленные вверх трубчатые части с направленными вниз функционирующими в режиме параллельного потока газа и порошка трубчатыми частями, получают дальнейшую, экономически особенно выгодную модификацию реактора, которая отличается простой конструкцией и режимом эксплуатации, а также относительно короткой длиной реактора.

Поскольку полимеризация α-олефинов является экзотермическим процессом, необходимо, чтобы теплота реакции могла эффективно отводиться. Отвод тепла предпочтительно осуществляют через стенки реактора. Выгодно, например, если реакционная труба снабжена охлаждающей оболочкой, в которой может циркулировать охлаждающая жидкость, например вода. Чтобы поддерживать температуру реакции постоянной или, если желательно, иметь возможность устанавливать в различных частях реактора различные определенные температуры, дополнительным преимуществом является сегментирование охлаждающей системы.

По предложенному способу полимеризации можно подвергать полимеризации различные этиленненасыщенные мономеры. Можно назвать, например, этилен, пропилен, 1-бутен, изобутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, а также высшие α-олефины; дополнительно принимают также во внимание, например, диены, такие как бутадиен и циклопентадиен, и циклоолефины, такие как циклопентен и циклогексен. В зависимости от использованной каталитической системы могут также быть заполимеризованы или введены в качестве сомономеров полярные мономеры, такие как эфиры акриловой кислоты или винилацетат. Этиленненасыщенные мономеры могут быть заполимеризованы по отдельности или в смесях. Предпочтительная форма воплощения предложенного способа отличается тем, что в качестве α-олефина вводят этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или смесь указанных мономеров, причем особенно предпочтительными являются сополимеризация этилена с 1-бутеном или 1-гексеном, также как и гомополимеризация этилена и пропилена.

Преимущества предложенного способа, в частности возможность получать весьма гомогенные полимерные продукты, делаются особенно заметными, если условия реакции варьируются вдоль трубчатого реактора. Так, является преимуществом то, что вдоль реакционной трубки устанавливают различные температуры, как упомянуто вначале. Еще более ярко выражено удается варьировать свойства продукта и, в частности, получать обладающие преимуществами би- или полимодальные полимерные продукты путем подачи в различные области трубчатого реактора различных газовых составов. Простейшая возможность изменять газовый состав вдоль трубчатого реактора состоит в том, чтобы вдоль реакционной трубки через соответствующие устройства питания подавать свежие газообразные компоненты реакции. Так, можно, например, обогащать реакционный газ свежими мономерами или можно вводить дополнительный регулятор молекулярной массы, как, например, водород. В частности, в случае, когда вдоль реакционной трубки в различных положениях подают свежий мономер, преимуществом является то, что указанный мономер может быть использован для отвода теплоты реакции. Это можно осуществить, например, таким образом, что мономер подают в охлажденном виде, по возможности при температуре ниже точки росы добавляемой мономерной смеси.

Еще большие возможности вариаций при регулировании свойств полимеров можно достичь установкой в реакторе, по меньшей мере, одного устройства для разделения газа и твердого вещества в области между входом и выходом из реактора; при этом часть твердого вещества проходит дальше в направлении потока через реактор, а отделенный реакционный газ возвращают в реактор выше по потоку. Такое разделение газа и твердого вещества можно наиболее просто осуществить с помощью циклона. Указанный циклон предпочтительно расположен в верхнем конце направленной вниз трубчатой части, так чтобы полимерный порошок в этой трубчатой части под влиянием силы тяжести мог стекать вовнутрь. Отделенный реакционный газ может быть затем возвращен и снова введен либо в начало реактора, либо, по меньшей мере, в положение выше по потоку по отношению к указанному циклону. При этом может быть выгодно охладить реакционный газ, чтобы таким образом вывести из процесса дополнительную теплоту реакции. В общем случае целесообразно также, чтобы вводимый в цикл реакционный газ обогащался используемыми в процессе мономерами и другими компонентами реакции, чтобы таким образом можно было установить постоянные газовые условия в соответствующих участках реактора.

Предпочтительная форма воплощения предложенного способа отличается тем, что вдоль реактора подпитывающие газы подают в нижний конец части реактора с восходящим направлением потока и ниже места, в которое входит поток частиц в данной части реактора. Это простейшим образом может быть достигнуто тем, что в нижний конец части реактора с восходящим направлением потока вставлена газораспределительная тарелка такого вида, как обычно используют в газофазном способе с псевдоожиженным слоем. При этом поток полимерных частиц также проходит через нижнюю дугу в направленной вверх части реакционной трубки, протекает при этом через указанную газораспределительную тарелку и посредством вновь подаваемого газа псевдоожижается вверх.

Предпочтительный способ в смысле изобретения отличается тем, что используемый реактор содержит, по меньшей мере, одно такое устройство для разделения газа и твердого вещества, предпочтительно даже два или более таких устройств.

Условия реакции, которые могут быть установлены в различных областях реактора, могут широко варьироваться. Так, в зависимости от желаемого полимера могут быть установлены последовательно изменяющиеся условия реакции, которые известны специалистам из других газофазных способов полимеризации, особенно из одностадийных процессов. Так, желаемая плотность может быть, в частности, установлена через состав сомономеров, на молекулярную массу полимера можно, как правило, эффективно влиять через концентрацию, например, водорода.

Существенное влияние на свойства полимера оказывают, разумеется, катализаторы, которые вводят для полимеризации. В качестве катализаторов рассматривают прежде всего катализаторы на носителях, которые обычно загружаются при других газофазных способах полимеризации.

В качестве носителей для катализаторов применимы, например, неорганические оксиды, такие как оксид кремния, оксид алюминия или оксид магния, а также в качестве носителей могут использоваться комплексные носители, как, например, алюмосиликаты или цеолиты. Для этого назначения следует также принимать во внимание органические носители, например, на основе полистирола.

В качестве катализаторов могут применяться, например, все известные специалистам хромовые катализаторы, катализаторы Циглера, металлоценовые катализаторы. Применяемые при этом сокатализаторы также известны специалистам; в этом предложенный способ также не предъявляет особых требований. Дополнительно может быть выгодным частицы катализатора на носителе сначала подвергнуть форполимеризации. Указанная форполимеризация, при которой только незначительное количество мономера наносят на частицы катализатора для полимеризации, может производиться вне реактора, например, известным способом, например, путем полимеризации в растворе или в суспензии. Однако возможно также проводить такую форполимеризацию в жидкой или газовой фазе в начале трубчатого реактора, в его первой области. В указанную форполимеризацию, однако, должны вводиться только незначительные количества мономера, которые составляют самое большее 5%, предпочтительно менее чем 2%, желаемого полимерного продукта. Для возможной форполимеризации, так же, как и в целом для первой области полимеризации в предложенном реакторе, предпочтительно вводят только один мономер, например этилен или пропилен. Содержащий сомономер поток реакционного газа предпочтительно подают в конце этой первой стадии полимеризации в реакторе.

В предпочтительной форме воплощения начальная часть предложенного реактора, то есть первый направленный вверх отрезок трубы, выполнен следующим образом: нижний участок трубы указанного направленного вверх отрезка трубы сделан таким образом, чтобы он имел заметно больший диаметр, чем верхняя часть этого отрезка трубы. В указанный нижний участок трубы помещают катализатор. Отвод теплоты реакции происходит в этом куске трубы преимущественно путем подачи жидкого мономера, предпочтительно жидкого пропилена и/или жидкого инертного газа, например пропана. В технической форме воплощения нижний участок трубы должен иметь диаметр, по меньшей мере, 1 м, предпочтительно, по меньшей мере, 2 м. Благодаря этому, помимо прочего, достигают эффективного конвективного охлаждения. Скорость газа в нижнем участке трубы предпочтительно составляет от 0,2 до 0,6 мс-1, плотность слоя предпочтительно от 150 до 400 кг/м3. Напротив, верхняя часть первого направленного вверх отрезка трубы имеет меньший диаметр, что приводит к более высокой скорости потока. Эта часть реактора может также быть сконструирована как многотрубчатый реактор, в котором можно достичь лучшего отвода тепла через оболочку реактора, а также весьма ограниченного обратного перемешивания.

Предложенный трубчатый реактор содержит хотя бы одно устройство для подачи реакционных газов, по меньшей мере, одно устройство для подачи катализатора, систему выгрузки полимера и, по меньшей мере, одно устройство для отделения реакционных газов от полимерных частиц и рециркуляции реакционных газов в область входа в реактор. В том случае, когда реактор имеет только одно устройство для отделения реакционных газов от полимерных частиц, оно расположено у конца реактора и совмещено с системой выгрузки полимера. Предпочтительно отделение полимера от газового потока осуществляют циклоном. Затем поток частиц предпочтительно вводят в направленную вниз часть трубчатого реактора, и этот поток легко псевдоожижается газовым потоком с незначительной концентрацией мономера, в то время как отбор продукта предпочтительно осуществляют периодически или непрерывно у нижнего конца указанного участка трубы, причем уровень заполнения в указанном участке трубы поддерживают постоянным.

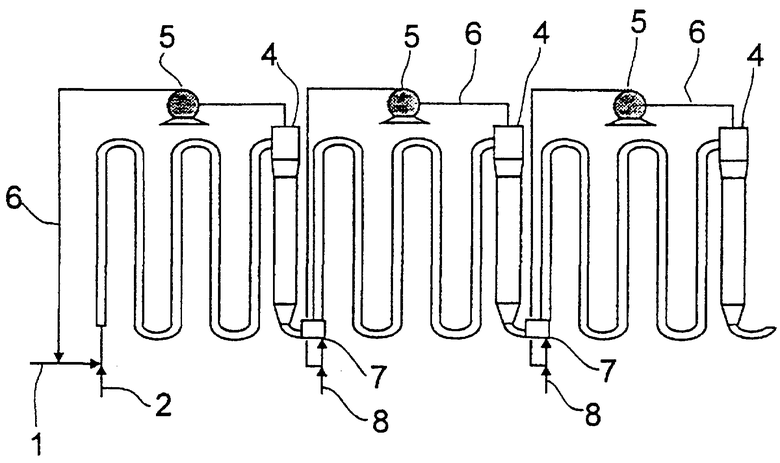

Предпочтительная форма воплощения предложенного реактора показана на чертеже. Подачу реакционных газов осуществляют через ввод (1), катализатор, в случае необходимости в сочетании с подходящим сокатализатором, может вводиться в реактор через ввод (2). Полимеризационная смесь проходит сначала через вертикально расположенную систему труб из направленных вверх и вниз частей труб, которые соединены друг с другом дугами. В циклоне (4) происходит первое отделение полимерных частиц от реакционного газа. Отделенный реакционный газ через компрессор (5) и рециркуляционный газовый трубопровод (6), который в случае необходимости может быть снабжен охлаждающим устройством, снова подают в реактор, причем состав газа может быть задан дозированием реакционного газового потока 1. Отделенный от реакционного газа в циклоне (4) полимерный порошок пропускают сначала через направленную вниз часть трубы, а затем снова направляют в восходящую часть трубы, причем у нижнего конца этой восходящей части трубы размещена газоразделительная тарелка (7), через которую в трубчатый реактор подают второй рециркулирующий газовый поток(6), в случае необходимости обогащенный свежим мономером или дополнительным сомономером, который пригоден для псевдоожижения и для дальнейшего транспортирования полимерных частиц. Схематически представленный на чертеже реактор содержит три устройства для отделения реакционных газов от полимерных частиц, причем третье такое устройство одновременно является составной частью системы выгрузки полимера.

Пример. Получение бимодальных этиленовых сополимеров.

Полимеризацию проводят в реакторе, состоящем из первой части трубчатого реактора А (длина 80 м, внутренний диаметр 5 см), устройства для разделения газа и твердого вещества (циклона) с присоединенным (последующим) оросительным реактором В (длина 5 м, внутренний диаметр 10 см) и второй части трубчатого реактора С (длина 120 м, внутренний диаметр 5 см), к которой присоединено последующее устройство для разделения газа и твердого вещества со шлюзовым запиранием и последующим сбросом продукта. Часть реактора В за счет дальнейшей циркуляции газа в направлении против потока полимера поддерживают в псевдоожиженном состоянии, благодаря чему одновременно удается хорошо регулируемое отделение водорода. В начало части реактора А впрыскивают 40 г·ч-1 катализатора форполимеризации (калийхромовый катализатор Циглера-Натта, нанесенный на силикагель, с форполимеризированным в суспензии пропиленом), средняя активность которого составляет в части реактора А 5,98 кг ПЭ (полиэтилена) (г форполимера в ч), в части реактора В 0,51 кг ПЭ (г форполимера в ч) и в части реактора С 8,05 кг ПЭ (г форполимера в ч). Средний диаметр частиц форполимера составляет около 150 мкм. Промежуточной подпиткой этилена и водорода устанавливают молярное отношение этилен : водород в части реактора А, равным 4,8, и в частях реактора В и С, равным 100. Подобным же образом поддерживают отношение гексен : этилен в части реактора А, равным 0, и в частях реактора В и С, равным 0,1. Путем регулирования скорости газов устанавливают время пребывания твердой фазы (полимера) в 9 минут, 0,5 минуты и 6 мин для трех частей реактора. При средней температуре 70°С, 90°С и 85°С получают 57 кг·ч-1 бимодального ПЭ со средней величиной частиц 1580 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНОЕ АКТИВИРОВАНИЕ КАТАЛИЗАТОРОВ | 2001 |

|

RU2275381C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1996 |

|

RU2167164C2 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ОЛЕФИНОВ И (СО)ПОЛИМЕРЫ ОЛЕФИНОВ | 1992 |

|

RU2114125C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОФАЗНЫХ СОПОЛИМЕРОВ ПРОПИЛЕНА | 2007 |

|

RU2444547C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2475501C2 |

| СПОСОБ ПОДАЧИ КАТАЛИЗАТОРА В ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР | 2009 |

|

RU2515857C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2412207C2 |

| ГАЗОФАЗНЫЙ ПРОЦЕСС И УСТАНОВКА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2427418C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2126015C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2005 |

|

RU2374265C2 |

Изобретение относится к области химической технологии. Описан способ газофазной полимеризации α-олефинов при температурах между 20 и 130°С и давлении от 1 до 100 бар. Способ характеризуется тем, что полимеризацию проводят в трубчатом реакторе с отношением длина : диаметр >100. Растущие полимерные частицы проходят через трубчатый реактор в его продольном направлении без вхождения заметной части потока полимерных частиц в рецикл. Технический результат: способ позволяет получить бимодальные и полимодальные полимеры с высокой гомогенностью. 2 н. и 12 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭТИЛЕНОВОГО ПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО ПОЛИМЕРА | 1991 |

|

RU2053014C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2004-10-27—Публикация

2000-02-16—Подача