Настоящее изобретение относится к способу предварительного активирования катализаторов для полимеризации С2-С20-олефинов, в котором катализатор сначала смешивают с подходящим мономером, затем, если это целесообразно, вводят подходящий сокатализатор, и полученную смесь затем подвергают предварительному активированию в трубчатом реакторе, и, наконец, катализатор, который был предварительно активирован таким способом, вводят в действующий полимеризационный реактор, в котором смесь катализатора, любого сокатализатора и мономера пропускают через трубчатый реактор в режиме турбулентного поршневого потока с числом Рейнольдса не менее 2300.

Настоящее изобретение дополнительно относится к устройству для предварительного активирования катализаторов, которые подходят для полимеризации С2-С20-олефинов.

Полимеры С2-С10-олефинов могут быть получены как жидкофазной полимеризацией, так и полимеризацией в суспензии или газофазной полимеризацией. Поскольку образованный твердый полимер может быть легко выделен из газообразной реакционной смеси, полимеризацию все в больших масштабах осуществляют способом из газовой фазы. В этом случае полимеризацию проводят с помощью каталитической системы Циглера-Натта, которая обычно содержит титансодержащий твердый компонент, алюмоорганическое соединение и кремнийорганическое соединение (EP-B 45977, EP-A 171200, US-A 4857613, US-A 5288824).

Полимеры С2-С10-олефинов включают соответствующие гомополимеры, сополимеры и блок-сополимеры или ударопрочные сополимеры. Последние являются обычно смесями различных гомополимеров или сополимеров С2-С10-алк-1-енов, которые имеют, в частности, хорошую ударную вязкость. Их обычно получают в каскадах реакторов, содержащих, по меньшей мере, два реактора, соединенные последовательно, и часто в, по меньшей мере, двухстадийном способе, в котором полимер, полученный в первом реакторе, перегружают в присутствии все еще активных составляющих катализатора Циглера-Натта во второй реактор, в котором дополнительные мономеры полимеризуются на полимер из первого реактора.

Если при получении полимеров С2-С20-олефинов используются катализаторы, имеющие высокую производительность, то наблюдаются проблемы в отношении морфологии получаемого полимера, в частности высокая пропорция фракции очень мелких частиц и образование комков в реакторе, особенно на промышленных установках. Кроме того, производительность таких промышленных установок часто является сниженной по сравнению с меньшими установками. Такие проблемы могут быть решены, среди прочего, с помощью форполимеризации катализатора полимеризации в мягких условиях перед тем, как его подают в действующий полимеризационный реактор. Такая форполимеризация может быть осуществлена или в реакторе периодического действия, или в непрерывно работающем реакторе с перемешиванием (WO 97/33920). Также можно проводить форполимеризацию непрерывно в реакторе с циркуляцией (WO 95/22565, EP-A 574821, EP-A 560312, WO 98/55519). В случае форполимеризации в реакторе с циркуляцией часто имеют место проблемы в отношении хранения и продуктивности форполимеризованного катализатора.

Известно из WO 97/33920, что трудности, имеющие место в форполимеризации, могут быть облегчены осуществлением форполимеризации в очень длинном трубчатом реакторе. Однако такой длинный трубчатый реактор является неподходящим для высоких производительностей и больших времен цикла длинного реактора, поскольку для такого трубчатого реактора трудно производить регулирование и нельзя исключить возможность закупоривания реактора. Согласно ЕР-А 279153 закупоривание трубчатого реактора, используемого для форполимеризации, может быть значительно снижено уменьшением среднего времени пребывания в трубчатом реакторе до менее чем 1 мин.

Целью настоящего изобретения является устранение вышеуказанных недостатков и создание нового способа предварительного активирования катализаторов для полимеризации С2-С20-олефинов, который (способ) имеет увеличенную производительность и стабильность способа в течение очень большого периода времени и дает полимеры, имеющие улучшенную морфологию.

Авторами установлено, что указанная цель достигается новым способом предварительного активирования катализаторов для полимеризации С2-С20-олефинов, в котором катализатор сначала смешивают с подходящим мономером, затем, если требуется, вводят подходящий сокатализатор, и полученную смесь затем подвергают предварительному активированию в трубчатом реакторе, и катализатор, который был предварительно активирован таким способом, наконец, вводят в действующий полимеризационный реактор, в котором смесь катализатора, любого сокатализатора и мономера пропускают через трубчатый реактор в режиме турбулентного поршневого потока с числом Рейнольдса не менее 2300.

С2-С20-олефинами, которые могут быть использованы в способе настоящего изобретения, являются, в частности, С2-С20-алк-1-ены, такие как этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен или 1-октен, причем предпочтение отдается использованию этилена, пропилена или 1-бутена. Кроме того, термин "С2-С20-олефины", используемый в контексте настоящего изобретения, охватывает также внутренние С4-С20-олефины, такие как 2-бутен или изопрен, С4-С20-диены, такие как 1,4-бутадиен, 1,5-гексадиен, 1,9-декадиен, 5-этилиден-2-норборнен, 5-метилиден-2-норборнен, а также циклические олефины, такие как норборнен или α-пинен, или же триены, такие как 1,6-дифенил-1,3,5-гексатриен, 1,6-ди-трет-бутил-1,3,5-гексатриен, 1,5,9-циклододекатриен, транс,транс-фарнезол, а также многочисленные ненасыщенные жирные кислоты или сложные эфиры жирных кислот. Способ является подходящим для получения гомополимеров С2-С20-олефинов или сополимеров С2-С20-олефинов, предпочтительно с содержанием до 30 мас.% других сополимеризованных олефинов, имеющих до 20 углеродных атомов. Для целей описания настоящего изобретения термин "сополимеры" охватывает как статистические сополимеры, так и блок-сополимеры или ударопрочные сополимеры.

В общем случае способ настоящего изобретения для предварительного активирования катализаторов полимеризации осуществляют, по меньшей мере, в одной реакционной зоне, часто в двух или более реакционных зонах, т.е. условия полимеризации различаются между реакционными зонами, так что получаются полимеры, имеющие различные свойства. В случае гомополимеров или статистических сополимеров это может быть, например, молекулярная масса, т.е. в реакционных зонах получаются полимеры, имеющие различные молекулярные массы, что делает более широким молекулярно-массовое распределение. Предпочтение отдается полимеризации различных мономеров или мономерных композиций в реакционных зонах. Это обычно дают блок-сополимеры или ударопрочные сополимеры.

Способ настоящего изобретения, в частности, применим для получения гомополимеров пропилена или сополимеров пропилена с содержанием до 30% мас. других сополимеризующихся олефинов, имеющих до 10 углеродных атомов. Сополимеры пропилена являются статистическими сополимерами или блок-сополимерами либо ударопрочными сополимерами. Если сополимеры пропилена имеют статистическую структуру, они обычно содержат до 15 мас.%, предпочтительно до 6 мас.%, других олефинов, имеющих до 10 углеродных атомов, в частности этилена, 1-бутена или смеси этилена и 1-бутена.

Блок-сополимеры, или ударопрочные сополимеры пропилена, являются полимерами, в которых гомополимер пропилена или статистический сополимер пропилена с содержанием до 15 мас.%, предпочтительно до 6 мас.%, других олефинов, имеющих до 10 углеродных атомов, получают на первой стадии, а затем на второй стадии полимеризуют на исходном полимере пропиленэтиленовый сополимер, который имеет содержание этилена от 15 до 99 мас.% и может дополнительно содержать другие С4-С10-олефины. В общем случае количество пропиленэтиленового сополимера, полимеризованного на исходном полимере, является таким, что сополимер, полученный на второй стадии, составляет от 3 до 90 мас.% готового продукта.

Катализаторы, которые могут быть использованы, включают, среди прочего, катализаторы Филипса на основе соединений хрома или катализаторы Циглера. Полимеризация также может быть выполнена с помощью каталитической системы Циглера-Натта. В частности, используют каталитические системы, которые содержат титансодержащий твердый компонент а) вместе с сокатализаторами в виде алюмоорганических соединений b) и электронодонорных соединений с).

Однако способ настоящего изобретения может быть также осуществлен с использованием каталитических систем Циглера-Натта на основе металлоценовых соединений или на основе полимеризационно-активных комплексов металла.

Титановыми соединениями, используемыми для получения титансодержащего твердого компонента а), обычно являются галогениды или алкоголяты трехвалентного или четырехвалентного титана, а также возможно использование титаналкоголятгалогенидных соединений или смесей различных титановых соединений. Предпочтение отдается использованию титановых соединений, содержащих хлор в качестве галогена. Предпочтение также отдается галогенидам титана, которые содержат только титан и галоген, особенно хлоридам титана, в частности тетрахлориду титана.

Титансодержащий твердый компонент а), предпочтительно, дополнительно содержит, по меньшей мере, одно галогенсодержащее соединение магния. Здесь галогенами являются хлор, бром, иод или фтор, причем предпочтение отдается брому и особенно хлору. Галогенсодержащие соединения магния либо используются непосредственно в получении титансодержащего твердого компонента а), либо образуются в процессе его получения. Соединениями магния, которые подходят для получения титансодержащего твердого компонента а), являются, в частности, галогениды магния, особенно дихлорид магния или дибромид магния, или соединения магния, из которых галогениды могут быть получены обычным образом, например взаимодействием с галогенирующими агентами, например соединениями алкилмагния, арилмагния, алкоголятами магния или арилоксидами магния или соединениями Гриньяра. Предпочтительными примерами не содержащих галогена соединений магния, которые подходят для получения титансодержащего твердого компонента а), являются н-бутилэтилмагний или н-бутилоктилмагний. Предпочтительными галогенирующими агентами являются хлор или хлористый водород. Однако галогениды титана также могут служить в качестве галогенирующих агентов.

К тому же титансодержащий твердый компонент а) преимущественно содержит дополнительно электронодонорные соединения, например монофункциональные или многофункциональные карбоновые кислоты, ангидриды карбоновых кислот или сложные эфиры карбоновых кислот, а также кетоны, простые эфиры, спирты, лактоны или фосфорорганические соединения либо кремнийорганические соединения.

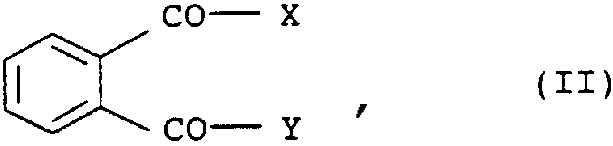

В качестве электронодонорных соединений в титансодержащем твердом компоненте предпочтение отдается использованию производных карбоновых кислот и, в частности, производным фталевой кислоты формулы (II)

где каждый из Х и Y представляет атом хлора или брома либо С1-С10-алкоксирадикал или представляют вместе кислород в ангидридной функциональной группе. Особенно предпочтительными электронодонорными соединениями являются фталевые сложные эфиры, в которых каждый из Х и Y представляет С1-С8-алкоксирадикал. Примерами предпочтительных фталевых сложных эфиров являются диэтилфталат, ди-н-бутилфталат, диизобутилфталат, ди-н-пентилфталат, ди-н-гексилфталат, ди-н-гептилфталат, ди-н-октилфталат и ди-2-этилгексилфталат.

Другими предпочтительными электронодонорными соединениями в титансодержащем твердом компоненте являются сложные диэфиры 3- или 4-членных замещенных или незамещенных циклоалкил-1,2-дикарбоновых кислот, а также сложные моноэфиры замещенных бензофенон-2-карбоновых кислот или замещенные бензофенон-2-карбоновые кислоты. Гидроксисоединениями, используемыми для получения указанных сложных эфиров, являются алканолы, обычные в реакциях этерификации, например С1-С15-алканолы или С5-С7-циклоалканолы, которые, в свою очередь, могут нести одну или несколько С1-С10-алкильных групп, а также С6-С10-фенолы. Также можно использовать смеси различных электронодонорных соединений.

При получении титансодержащего твердого компонента а) обычно используют от 0,05 до 2,0 моль, предпочтительно от 0,2 до 1,0 моль, электронодонорных соединений на моль соединения магния.

Кроме того, титансодержащий твердый компонент а) может дополнительно содержать неорганические оксиды в качестве носителей. Обычно в качестве носителя используют мелкодисперсный неорганический оксид, имеющий средний диаметр частиц от 5 до 200 мкм, предпочтительно от 20 до 70 мкм. Для целей настоящего описания "средний диаметр частиц" является среднеобъемным значением (медианой) распределения частиц по размеру, определенного анализом с помощью устройства Coulter Counter.

Частицы мелкодисперсного неорганического оксида предпочтительно состоят из первичных частиц, имеющих средний диаметр от 1 до 20 мкм, в частности от 1 до 5 мкм. Указанные первичные частицы являются пористыми гранулированными частицами оксида, которые обычно получают измельчением гидрогеля неорганического оксида. Можно также сортировать первичные частицы перед их дальнейшей переработкой.

Кроме того, неорганический оксид, который предпочтительно используется, имеет также поры или каналы, которые имеют средний диаметр от 0,1 до 20 мкм, в частности от 1 до 15 мкм, и макроскопическая доля которых по объему во всей частице находится в интервале от 5 до 30%, в частности в интервале от 10 до 30%.

Средний диаметр первичных частиц и макроскопическая доля по объему пор и каналов неорганического оксида преимущественно определяются анализом изображения с помощью сканирующей электронной микроскопии или электронно-зондового микроанализа, в каждом случае на поверхностях частиц и на поперечных сечениях частиц неорганического оксида. Оценивают полученные микрофотографии и по ним определяют средний диаметр частицы для первичных частиц и макроскопическую долю по объему пор и каналов. Анализ изображения предпочтительно осуществляют путем преобразования данных электронной микрофотографии в полутоновое двухуровневое изображение и числовой оценки с помощью соответствующей программы электронной обработки данных, например компьютерной программы от SIS.

Неорганический оксид, который предпочтительно используется, может быть получен, например, сушкой распылением дисперсного гидрогеля, который для этой цели смешивают с водой или алифатическим спиртом. Такие мелкодисперсные неорганические оксиды имеются также в продаже.

Кроме того, мелкодисперсный неорганический оксид обычно имеет объем пор от 0,1 до 10 см3/г, предпочтительно от 1,0 до 4,0 см3/г, и удельную поверхность от 10 до 1000 м2/г, предпочтительно от 100 до 500 м2/г. Цифры, приведенные здесь, являются значениями, определенными ртутной порометрией в соответствии с DIN 66133 и адсорбцией азота в соответствии с DIN 66131.

Также можно использовать неорганический оксид, рН которого, т.е. отрицательный логарифм при основании 10 концентрации протонов, находится в интервале от 1 до 6,5, в частности в интервале от 2 до 6.

Подходящими неорганическими оксидами являются, в частности, оксиды кремния, алюминия, титана или металла главной группы I или II Периодической системы элементов. Особенно предпочтительными оксидами являются оксид алюминия и оксид магния, а также листовые силикаты, особенно оксид кремния (силикагель). Также можно использовать смешанные оксиды, такие как силикаты алюминия или силикаты магния.

Неорганические оксиды, используемые в качестве носителей, имеют воду, присутствующую на их поверхности. Указанная вода является частично физически связанной адсорбцией и частично химически связанной в форме гидроксильных групп. Содержание воды в неорганическом оксиде может быть снижено или полностью исключено термической или химической обработкой. В случае химической обработки обычно используют обычные осушители, такие как SiCl4, хлорсиланы или алюминийалкилы. Содержание воды в подходящих неорганических оксидах составляет от 0 до 6 мас.% Предпочтение отдается использованию неорганического оксида в форме, в которой он является коммерчески доступным, без дополнительной обработки.

Соединение магния и неорганический оксид предпочтительно присутствуют в титансодержащем твердом компоненте а) в таких количествах, что присутствует от 0,1 до 1,0 моль, в частности от 0,2 до 0,5 моль, соединения магния на моль неорганического оксида.

Кроме того, при получении титансодержащего твердого компонента а) обычно используют С1-С8-алканолы, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, втор-бутанол, трет-бутанол, изобутанол, н-гексанол, н-гептанол, н-октанол или 2-этилгексанол или их смеси. Предпочтение отдается использованию этанола.

Титансодержащий твердый компонент может быть получен способами, известными как таковые. Примеры описаны, например, в ЕР-А 45975, ЕР-А 45977, ЕР-А 86473, ЕР-А 171200, GB-A 2111066, US-A 4857613 и US-A 5288824. Предпочтительно используется способ, известный из DE-A 19529240.

Помимо триалкилпроизводных алюминия, подходящие соединения алюминия b) включают соединения данного типа, в которых алкильная группа замещена алкоголятной группой или атомом галогена, например хлором или бромом. Алкильные группы могут быть идентичными или различными. Возможны линейные или разветвленные алкильные группы. Предпочтение отдается использованию триалкилалюминиевых соединений, алкильные группы которых содержат каждая от 1 до 8 углеродных атомов, например триметилалюминия, триэтилалюминия, триизобутилалюминия, триоктилалюминия или метилдиэтилалюминия или их смесей.

Помимо соединения алюминия b), в качестве других сокатализаторов обычно используются электронодонорные соединения с), такие как монофункциональные или полифункциональные карбоновые кислоты, ангидриды карбоновых кислот или сложные эфиры карбоновых кислот, а также кетоны, простые эфиры, спирты, лактоны и фосфорорганические соединения и кремнийорганические соединения. Указанные электронодонорные соединения с) могут быть идентичными или различными с электронодонорными соединениями, используемыми для получения титансодержащего твердого компонента а). Предпочтительными электронодонорными соединениями здесь являются кремнийорганические соединения формулы (I):

где радикалы R1 являются идентичными или различными и каждый представляет С1-С20-алкильную группу, 5-7-членную циклоалкильную группу, которая, в свою очередь, может быть замещена С1-С10-алкильной, С6-С18-арильной или С6-С18-арил-С1-С10-алкильной группой, радикалы R2 являются идентичными или различными и каждый представляет С1-С20-алкильную группу, и n равно 1, 2 или 3. Особое предпочтение отдается соединениям, в которых R1 представляет С1-С8-алкильную группу или 5-7-членную циклоалкильную группу, а R2 представляет С1-С4-алкильную группу, и n равно 1 или 2.

Среди этих соединений особое указание может быть сделано на диметоксидиизопропилсилан, диметоксиизобутилизопропилсилан, диметоксидиизобутилсилан, диметоксидициклопентилсилан, диметоксиизопропил-трет-бутилсилан, диметоксиизобутил-втор-бутилсилан и диметоксиизопропил-втор-бутилсилан.

Сокатализаторы b) и с) предпочтительно используют в таком количестве, что атомное отношение алюминия из соединения алюминия b) к титану из титансодержащего твердого компонента а) составляет от 10:1 до 800:1, в частности от 20:1 до 200:1, и мольное отношение соединения алюминия b) к электронодонорному соединению с) составляет от 1:1 до 250:1, в частности от 10:1 до 80:1.

Титансодержащий твердый компонент а), соединение алюминия b) и электронодонорное соединение с), которые обычно используются вместе, образуют каталитическую систему Циглера-Натта. Каталитические составляющие b) и с) могут быть введены в трубчатый реактор вместе с титансодержащим твердым компонентом а) или как смесь, или же в любом другом порядке, и могут быть подвергнуты предварительному активированию в указанном реакторе.

Также можно использовать каталитические системы Циглера-Натта на основе металлоценовых соединений или на основе полимеризационно-активных комплексов металла в способе настоящего изобретения.

Для целей настоящего изобретения металлоцены представляют собой комплексы металлов переходных групп Периодической системы элементов с органическими лигандами, и они вместе с соединениями, способными образовывать металлоцениевые ионы, дают активные каталитические системы. Для использования в способе настоящего изобретения металлоценовые комплексы обычно присутствуют в каталитической системе в нанесенной форме. Неорганические оксиды часто используют в качестве носителей. Предпочтение отдается вышеописанным неорганическим оксидам, которые также могут быть использованы для получения титансодержащего твердого компонента а).

Металлоцены, которые обычно используются, содержат титан, цирконий или гафний в качестве центральных атомов, причем предпочтение отдается цирконию. В общем случае центральный атом связан  π-связью, по меньшей мере, с одной, как правило замещенной, циклопентадиенильной группой, а также с другими заместителями. Дополнительными заместителями могут быть галогены, водород или органические радикалы, причем предпочтение отдается фтору, хлору, брому или иоду или С1-С10-алкилгруппе.

π-связью, по меньшей мере, с одной, как правило замещенной, циклопентадиенильной группой, а также с другими заместителями. Дополнительными заместителями могут быть галогены, водород или органические радикалы, причем предпочтение отдается фтору, хлору, брому или иоду или С1-С10-алкилгруппе.

Предпочтительные металлоцены содержат центральные атомы, которые связаны двумя π-связями с двумя замещенными циклопентадиенильными группами, причем особое предпочтение отдается тем, в которых заместители циклопентадиенильных групп связаны с обеими циклопентадиенильными группами. Еще большее предпочтение отдается комплексам, чьи циклопентадиенильные группы дополнительно замещены циклическими группами при двух смежных углеродных атомах.

Предпочтительные металлоцены также включают металлоцены, которые содержат только одну циклопентадиенильную группу, которая еще замещена радикалом, который также связан с центральным атомом.

Примерами подходящих металлоценовых соединений являются:

этиленбис(инденил)цирконийдихлорид,

этиленбис(тетрагидроинденил)цирконийдихлорид,

дифенилметилен-9-флуоренилциклопентадиенилцирконийдихлорид,

диметилсиландиилбис(3-трет-бутил-5-метилциклопентадиенил)цирконийдихлорид,

диметилсиландиилбис(2-метилинденил)цирконийдихлорид,

диметилсиландиилбис(2-метилбензинденил)цирконийдихлорид,

диметилсиландиилбис(2-метил-4-фенилинденил)цирконийдихлорид,

диметилсиландиилбис(2-метил-4-нафтилинденил)цирконийдихлорид,

диметилсиландиилбис(2-метил-4-изопропилинденил)цирконийдихлорид или

диметилсиландиилбис(2-метил-4,6-диизопропилинденил)цирконийдихлорид,

а также соответствующие диметилциркониевые соединения.

Металлоценовые соединения либо являются известными, либо могут быть получены способами, известными как таковые.

Металлоценовые каталитические системы дополнительно содержат соединения, способные образовывать металлоцениевые ионы. Подходящими соединениями данного типа являются сильные, незаряженные кислоты Льюиса, ионные соединения, имеющие катионы кислот Льюиса, или ионные соединения, имеющие кислоты Бренстеда в качестве катиона. Примерами являются трис(пентафторфенил)боран, тетракис(пентафторфенил)борат или соли N,N-диметиланилиния. Другими подходящими соединениями, способными образовывать металлоцениевые ионы, являются имеющие открытую цепь или циклические алюмоксановые соединения. Их обычно получают взаимодействием триалкилалюминия с водой, и они обычно находятся в виде смесей молекул как с линейными, так и с циклическими цепями различной длины.

Кроме того, металлоценовые каталитические системы могут содержать металлоорганические соединения металлов главной группы I, II или III Периодической системы элементов, например н-бутиллитий, н-бутил-н-октилмагний или триизобутилалюминий, триэтилалюминий или триметилалюминий.

Способ настоящего изобретения может быть использован для предварительного активирования катализаторов, которые используются для полимеризации С2-С20-олефинов. Полимеризация может проводиться в газовой фазе, в жидкой фазе, в суспензионной фазе или же в объемной фазе, по меньшей мере, в одной, часто в двух или более реакционных зонах, соединенных последовательно (реакторный каскад). Реакционные условия реально протекающей полимеризации также могут быть установлены так, что соответствующие мономеры присутствуют в двух различных фазах, например частично в жидком состоянии и частично в газообразном состоянии (конденсированный вид).

Можно использовать обычные реакторы, используемые для полимеризации С2-С20-олефинов. Подходящими реакторами являются, например, непрерывно работающие горизонтальные или вертикальные перемешиваемые реакторы, циркуляционные реакторы, реакторы с циркуляцией, ступенчатые реакторы или реакторы с псевдоожиженным слоем. Размер реакторов не является критическим для способа настоящего изобретения. Он зависит от производительности, которая должна быть достигнута в реакционной зоне или в отдельных реакционных зонах.

В частности, в качестве реакторов используют реакторы с псевдоожиженным слоем или вертикальные реакторы с перемешиваемым порошковым слоем. В способе настоящего изобретения реакционный слой обычно содержит полимер С2-С20-олефинов, который получают в соответствующем реакторе.

В особо предпочтительном варианте способа настоящего изобретения полимеризацию осуществляют в реакторе или каскаде реакторов, соединенных последовательно, в которых пылевидный реакционный слой поддерживается в движении с помощью вертикальной мешалки. Свободно устанавливаемые винтовые мешалки являются особенно хорошо подходящими для данной цели. Такие мешалки известны, например, из ЕР-В 000512 и ЕР-В 031417. Они являются особенно эффективными для высокогомогенного распределения пылевидного реакционного слоя. Примеры таких пылевидных реакционных слоев описаны в ЕР-В 038478. Реакторный каскад предпочтительно содержит два реактора смешения, которые соединены последовательно, обеспечены каждый мешалкой и имеют объем от 0,1 до 100 м3, например 12,5, 25, 50 или 75 м3.

В способе настоящего изобретения предварительного активирования катализаторов для полимеризации С2-С20-олефинов катализатор сначала смешивают с подходящим мономером, затем, если это требуется, вводят подходящий сокатализатор, и полученную смесь затем подвергают предварительному активированию в трубчатом реакторе. В случае полимеризации, использующей каталитические системы Циглера-Натта, это означает, что титансодержащий твердый компонент а) сначала смешивают с соответствующими мономерами, после чего добавляют любые алюмоорганические соединения b) и электронодонорные соединения с), используемые в качестве сокатализаторов. В случае металлоценовых катализаторов комплекс металлов переходных групп Периодической системы элементов с органическими лигандами в соответствии со способом настоящего изобретения сначала смешивают с соответствующим мономером, после чего в полученную смесь вводят любой используемый сокатализатор, например алюмоксановые соединения. Если катализатор полимеризации не требует сокатализатора, соответствующая стадия способа, разумеется, может быть опущена.

Полученную смесь затем подвергают предварительному активированию в трубчатом реакторе предпочтительно при температуре от -25 до 150°С, в частности от -15 до 100°С, давлениях от 1 до 100 бар, в частности от 10 до 60 бар, и средних временах пребывания реакционной смеси от 1 до 5 мин, в частности от 1 до 3 мин. Также может быть целесообразно проводить форполимеризацию одновременно введенных мономеров при введении соответствующих сокатализаторов в трубчатый реактор.

Трубчатый реактор, используемый в способе предварительного активирования настоящего изобретения, предпочтительно имеет соотношение длина/диаметр от 50000:1 до 50:1, в частности от 10000:1 до 100:1. В качестве трубчатых реакторов можно использовать трубчатые реакторы, обычно используемые в полимерной технологии, например непрерывно сваренные трубы из стали V2A или же свариваемые секции труб из стали V2A. Особенно в случае очень реакционно-способных катализаторов может быть целесообразно использовать трубчатый реактор данного типа, который имеет гладкую непрерывную трубу-гильзу без внутренних швов. Подходящими материалами для такой трубы-гильзы являются, например, пластик, металл, графит или керамика, в частности фторопласт или легированный керамикой фторопласт. Такая труба-гильза может, например, предотвращать образование отложений на стенке трубы. Кроме того, трубчатый реактор может быть снабжен в различных точках средством подачи, например, для подачи дополнительных мономеров, катализаторов, сокатализаторов или добавок.

В способе настоящего изобретения является существенным, чтобы смесь катализаторов, любого сокатализатора и мономера проходила через трубчатый реактор в режиме турбулентного поршневого потока с числом Рейнольдса не менее 2300, в частности не менее 5000, по отношению к чистому пропилену и предварительно активировалась в указанном реакторе. Число Рейнольдса является параметром, характеризующим потоковые явления в трубах путем определения отношения сил инерции к силам трения в текущих жидкостях согласно уравнению (III)

где R - радиус трубы, через которую идет поток,

ν - средняя скорость потока,

ξ - измеряемая плотность жидкости,

η - измеряемая динамическая вязкость жидкости.

Для того чтобы избежать закупорок трубчатого реактора, может быть, целесообразно вводить катализатор и любой сокатализатор в трубчатый реактор с помощью подходящего устройства гомогенизации, так чтобы обеспечивать гомогенную концентрацию катализатора и, таким образом, регулировать отвод тепла все время в процессе предварительного активирования. Подходящими устройствами гомогенизации являются, в числе прочего, противоточные сопла, осевые смесители, смесители с ламинарным течением, статические смесители и другие традиционные промышленные смесители. В зависимости от используемого катализатора температура используемого мономера, а также соответствующая газовая смесь также могут варьироваться. Для обеспечения гладкой поверхности внутренняя часть устройства гомогенизации также может быть снабжена облицовкой из металла, пластика или керамики, причем пластиковые облицовки являются предпочтительными. Также можно использовать расположенное выше по потоку дозирующее устройство катализатора, например дозирующее устройство, обычно используемое в полимеризации олефинов, например порошковый дозатор, дозатор двухкомпонентной смеси или дозирующие насосы. Катализатор может подаваться, например, в виде твердого вещества или же в виде суспензии, например, в жидком мономере или же в углеводороде, таком как гептан или изододекан.

В соответствии со способом настоящего изобретения предварительно активированный катализатор затем вводят в соответствующий полимеризационный реактор, где имеет место фактическая полимеризация С2-С20-олефинов.

В способе настоящего изобретения фактическую полимеризацию проводят в обычных реакционных условиях при температуре от 40 до 150°С и давлениях от 1 до 100 бар. Предпочтение отдается температурам от 40 до 120°С, в частности от 60 до 100°С, и давлениям от 10 до 50 бар, в частности от 20 до 40 бар. Молекулярную массу образуемых полимеров С2-С20-олефинов можно регулировать и устанавливать введением регуляторов, обычно используемых в полимерной технологии, например, водорода. Кроме регуляторов молекулярной массы, можно также использовать регуляторы активности, т.е. соединения, которые влияют на активность катализатора, и/или антистатики. Последние предотвращают образование отложений на стенке реактора в результате электростатического заряда. Полимеры С2-С20-олефинов обычно имеют скорость течения расплава MFR от 0,1 до 3000 г/10 мин, в частности от 0,2 до 100 г/10 мин, при 230°С под нагрузкой 2,16 кг. Скорость течения расплава соответствует количеству полимера, которое выдавливается из стандартизованного испытательного устройства в соответствии с ISO 1133 в течение периода времени 10 мин при 230°С под нагрузкой 2,16 кг. Особое предпочтение отдается полимерам, скорость течения расплава которых составляет от 5 до 50 г/10 мин при 230°С под нагрузкой 2,16 кг.

В способе настоящего изобретения средние времена пребывания в фактической полимеризации С2-С20-олефинов находятся в интервале от 0,1 до 10 ч, предпочтительно в интервале от 0,2 до 5 ч и, в частности, в интервале от 0,3 до 4 ч.

В варианте способа настоящего изобретения предварительного активирования катализаторов можно также дозировать мономер, катализатор, любые сокатализаторы и вспомогательные ингредиенты, например водород, как в трубчатый реактор, так и в реактор фактической полимеризации. Таким образом можно контролировать способ в различных точках.

Способ настоящего изобретения предварительного активирования катализаторов для полимеризации С2-С20-олефинов дает возможность, среди прочего, улучшить стабильность реактора, объемный выход и производительность полимеризационных процессов. Кроме того, полимеризация С2-С20-олефинов может регулироваться значительно лучше с помощью возможностей увеличенного введения мономеров, катализатора и сокатализатора и регуляторов. Кроме того, наблюдается снижение образования отложений и комков в полимеризационном реакторе и значительное улучшение морфологии получаемых полимеров С2-С20-олефинов как результат снижения содержания мелкой пыли и более узкого распределения частиц по размеру. У получаемых полимеров С2-С20-олефинов также наблюдается лучшая гомогенность продукта. Способ настоящего изобретения может быть экономично осуществлен в промышленности и легко поддается регулированию.

Способ настоящего изобретения может быть осуществлен в устройстве, которое также является предметом настоящего изобретения. Оно содержит, среди прочего, средства подачи для дозирования катализатора, любого сокатализатора и мономера, необязательно присоединенное устройство гомогенизации, необязательно дополнительное средство подачи сокатализатора и соединенный с ними трубчатый реактор, выход которого соединен с полимеризационным реактором. Устройство также может быть сконструировано так, что дополнительные средства подачи мономеров, катализаторов, любого сокатализатора и вспомогательных компонентов размещаются на полимеризационном реакторе. Кроме того, трубчатый реактор может быть обеспечен гладкой непрерывной облицованной трубой без швов.

Способ настоящего изобретения и устройство настоящего изобретения обеспечивают получение различных типов полимеров С2-С20-олефинов, например гомополимеров, сополимеров или смесей таких полимеров. Они являются, в частности, подходящими для получения пленок, волокон или формованных изделий.

Примеры

Эксперименты примеров 1 и 2 и сравнительного примера А выполняют с использованием каталитической системы Циглера-Натта, содержащей титансодержащий твердый компонент а), полученный следующим способом.

На первой стадии мелкодисперсный силикагель, имеющий средний диаметр частиц 30 мкм, объем пор 1,5 см3/г и удельную поверхность 260 м2/г, смешивают с раствором н-бутилоктилмагния в н-гептане с использованием 0,3 моль соединения магния на моль SiO2. Мелкодисперсный силикагель дополнительно имеет средний размер первичных частиц 3-5 мкм и поры и каналы, имеющие диаметр 3-5 мкм, причем микроскопическая доля по объему пор и каналов во всей частице составляет около 15%. Смесь перемешивают в течение 45 мин при 95°С, затем охлаждают до 20°С, после чего в нее пропускают хлористый водород в количестве, в 10 раз больше мольного количества в расчете на магнийорганическое соединение. Через 60 мин продукт реакции смешивают с 3 моль этанола на моль магния при непрерывном перемешивании. Указанную смесь перемешивают при 80°С в течение 0,5 ч и затем смешивают с 7,2 моль тетрахлорида титана и 0,5 моль ди-н-бутилфталата, в каждом случае в расчете на 1 моль магния. Смесь затем перемешивают при 100°С в течение 1 ч, и полученное таким образом твердое вещество отфильтровывают и промывают несколько раз этилбензолом.

Полученный твердый продукт экстрагируют при 125°С раствором тетрахлорида титана 10 об.% концентрации в этилбензоле в течение 3 ч. Твердый продукт затем отделяют от экстрагирующего растворителя фильтрацией и промывают н-гептаном, пока промывки не будут содержать только 0,3 мас.% тетрахлорида титана.

Титансодержащий твердый компонент а) содержит 3,5 мас.% Ti, 7,4 мас.% Mg, 28,2 мас.% Cl.

Помимо титансодержащего твердого компонента а) в качестве сокатализатора используют триэтилалюминий и кремнийорганические соединения аналогично описаниям US-A 4857613 и US-A 5288824.

Пример 1

Полимеризацию проводят в вертикально перемешиваемом газофазном реакторе, имеющем полезный объем 200 л и оборудованном свободно установленной винтовой мешалкой (87 об/мин). В реакторе имеется перемешиваемый твердый слой, содержащий 45 кг мелкодисперсного полимера. Давление в реакторе составляет 32 бар. Титансодержащий твердый компонент а) используют в качестве катализатора.

Сначала пропилен в качестве мономера смешивают с катализатором, т.е. титансодержащим твердым компонентом а). Катализатор дозируют при комнатной температуре вместе со свежим пропиленом, вводимым для регулирования давления. Количество дозируемого катализатора устанавливается так, что поддерживается средняя производительность 45 кг полипропилена в час. Смесь катализатор/пропилен дозируют с помощью порошкового дозатора, имеющего отводной сброс давления, циклон со сбросом давления в трубопроводе отходящих газов и пульсирующую продувку азота. Суспензию катализатор/пропилен затем транспортируют с помощью гибкой линии питания (dвнутр=6 мм) из вышеуказанного устройства в цилиндрический сосуд (устройство гомогенизации), внутренние стенки которого являются полированными (dвнутр=100 мм, l=375 мм). После гомогенизации импульсно подаваемой порции катализатора смесь пропилен/катализатор транспортируют непрерывно в трубчатый реактор с нормальным давлением, содержащий свободную непрерывную фторопластовую трубу (lтрубч.реактор=100 м, dвнутр(фторопластовая труба)=6 мм). Смесь триэтилалюминия (в виде 1-молярного гептанового раствора) в количестве 135 ммоль/ч и 13,5 ммоль/ч дициклопентилдиметоксисилана (в виде 0,125-молярного гептанового раствора) дозируют в газофазный реактор. Для регулирования молекулярной массы водород дозируют в холодильник циркулирующего газа. Концентрация водорода в реакционном газе составляет 3,3 об.% и определяется газовой хроматографией. В трубчатом реакторе смесь катализатора и пропилена подвергают короткой предварительной активации при 20°С, давлении 40 бар и среднем времени пребывания 1,6 мин и затем продувают в газофазный реактор. Смесь катализатора и пропилена проходит через трубчатый реактор при числе Рейнольдса 32400 по отношению к пропилену.

Катализатор, который был предварительно активирован таким способом, затем транспортируют вместе с пропиленом в газофазный реактор, где имеет место полимеризация.

Тепло, получаемое при полимеризации в газофазном реакторе, отводят испарительным охлаждением. Для этой цели производят циркуляцию газового потока, соответствующего количеству, в 4-6 раз большего количества прореагировавшего газа. Испарившийся пропилен отбирают в верхней части реактора после прохождения через реакционную зону, отделяют от унесенных полимерных частиц в фильтре циркулирующего газа и конденсируют вторичной водой в теплообменнике. Конденсированный циркулирующий газ подают насосом обратно в реактор при температуре до 40°С. Водород, который не может быть сконденсирован в конденсаторе, отводят и подают обратно в жидкий циркулирующий газовый поток снизу. Температуру в реакторе регулируют с помощью потока циркулирующего газа, и она составляет 80°С, давление составляет 32 бар.

Полимерный порошок удаляют из реактора через определенные интервалы через погружную трубу при кратком сбросе давления в реакторе. Частоту разгрузки регулируют с помощью радиометрического измерения уровня заполнения. Указанную настройку поддерживают в стабильном режиме в течение 75 ч суммарно и затем отключают регулируемым образом. Получают гомополимер пропилена, имеющий скорость течения расплава MFR в соответствии с ISO 1133 12,2 г/10 мин.

Технологические параметры в газофазном реакторе и основные свойства продукта полученного полимера показаны в таблице I ниже.

Пример 2

Полимеризацию в непрерывно работающем газофазном реакторе объемом 200 л проводят аналогично примеру 1. Катализатор дозируют аналогично примеру 1. Смесь триэтилалюминия (в виде 1-молярного гептанового раствора) в количестве 135 ммоль/ч и 13,5 ммоль/ч дициклопентилдиметоксисилана (в виде 0,125-молярного гептанового раствора) дозируют через впускную линию (dвнутр=2 мм) непосредственно в начало трубчатого реактора с фторопластовой облицовкой. Количество свежего пропилена делят так, что 80 мас.% свежего пропилена вводят в трубчатый реактор вместе с катализатором (титансодержащий твердый компонент а)) и 20 мас.% свежего пропилена вводят вместе с гептановыми растворами триэтилалюминия и дициклопентилдиметоксисилана. В трубчатом реакторе смесь катализатора, сокатализатора и пропилена транспортируют с числом Рейнольдса примерно 32400 в направлении конца трубы, и пропилен форполимеризуется в процессе прохождения через трубчатый реактор. Указанный режим поддерживается стабильным в течение 75 ч суммарно и затем отключается регулируемым образом. В трубчатом реакторе форполимеризация имеет место при давлении 40 бар и среднем времени пребывания 1,6 мин. Предварительно активированный таким образом катализатор затем транспортируют вместе с уже образованным полимером пропилена и непрореагировавшим пропиленом в газофазный реактор, где продолжается полимеризация.

Технологические параметры в газофазном реакторе и основные свойства продукта полученного полимера показаны в таблице I ниже.

Сравнительный пример А

Полимеризацию в непрерывно работающем газофазном реакторе объемом 200 л проводят аналогично примеру 1. Смесь катализатор/ пропилен дозируют через стенку реактора с помощью порошкового дозатора, имеющего отводной сброс давления, циклон со сбросом давления в трубопроводе отходящих газов и пульсирующую продувку азотом. Триэтилалюминий и дициклопентилдиметоксисилан дозируют непосредственно в газофазный реактор.

В отличие от примера 1 короткое предварительное активирование в трубчатом реакторе в сравнительном примере А опускают. Режим поддерживают стабильным в течение 75 ч суммарно и затем отключают регулируемым образом.

Технологические параметры в газофазном реакторе и основные свойства продукта полученного полимера показаны в таблице I.

(г полимера/г катализатора)

Скорость течения расплава MFR определяют при 230°С и нагрузке 2,16 кг в соответствии с ISO 1133, и морфологию полимерного порошка определяют ситовым анализом. Производительность рассчитывают по содержанию хлора в полученных полимерах по следующей формуле:

Производительность (Р) = Содержание Cl в катализаторе/ Содержание Cl в полимере

Гомополимеры пропилена, полученные в примере 2 согласно настоящему изобретению и в сравнительном примере А, дополнительно подвергают испытанию на фильтрацию расплава.

В испытании на фильтрацию расплава расплав полимера продавливают при 265°С через сито, имеющее отверстие сетки 5 мкм и площадь 434 мм2, с помощью экструдера в течение 60 мин при таком давлении, что производительность составляет 2 кг/ч. Присутствие частиц, которые не расплавились, и/или неорганических частиц дает при постоянной производительности улучшение стабильности измеренного давления расплава. Результаты испытания на фильтрацию расплава полимеров из примера 2 и сравнительного примера А обобщены в таблице II.

Пример 2

Сравнительный пример А

Результаты испытания на фильтрацию расплава показывают, что способ настоящего изобретения дает полимеры, которые являются более гомогенными, чем соответствующие полимеры, которые были получены традиционными способами.

Эксперименты примеров 3, 4 и сравнительного примера B выполняют с использованием металлоценового катализатора, который был получен следующим образом:

0,98 кг (1,7 моль) рац. диметилсилиленбис(2-метилбензинденил)цирконийдихлорида помещают в атмосфере азота в сосуд объемом 300 л с перемешиванием и растворяют при комнатной температуре при перемешивании в 124 кг 1,53-молярного (в расчете на Al) раствора МАО (от Witco; 10 мас.% метилалюмоксана в толуоле). Две трети полученного таким образом раствора распыляют в течение 3 ч на химически высушенный силикагель, который был помещен на технологический фильтр как можно с гладкой поверхностью, причем выпуск технологического фильтра остается открытым. Последнюю треть раствора далее не распыляют, а непосредственно добавляют раствор из этой части к надосадочному раствору без перемешивания носителя на фильтре. После введения всего раствора выпуск закрывают. На следующий день выпуск открывают снова и оставшийся раствор отфильтровывают сначала без приложения давления и затем к концу при небольшом избыточном давлении азота. На оставшийся твердый материал распыляют 60 л пентана, и смесь перемешивают в течение 1 ч. После фильтрации твердый материал промывают дважды, каждый раз 60 л пентана, и оставшийся катализатор на носителе затем сушат в токе азота (2 ч при внутренней температуре 35-40°С и очень медленном перемешивании). Выход металлоценового катализатора на носителе составляет 34,8 кг.

Пример 3

Полимеризацию проводят в вертикально перемешиваемом газофазном реакторе, имеющем полезный объем 200 л и оборудованном свободно установленной спиральной мешалкой (95 об/мин). В реакторе имеется перемешиваемый неподвижный слой, содержащий 45 кг мелкодисперсного полимера. Давление в реакторе составляет 28 бар. Вышеописанный металлоценовый катализатор используют в качестве катализатора. Такие металлоценовые катализаторы уже являются полимеризационно-активными в присутствии мономера. Катализатор дозируют при -5°С в виде суспензии в изодекане вместе со свежим пропиленом, вводимым до регулирования давления. Перед введением катализатора к свежему пропилену добавляют 20 ммоль/ч изопропанола (в виде 0,5-молярного гептанового раствора). Дозируемое количество катализатора устанавливают так, что поддерживается средний выход 20 кг полипропилена в час. Смесь катализатор/свежий пропилен дозируют с помощью порошкового дозатора, имеющего отводной сброс давления, циклона со сбросом давления в трубопроводе отходящих газов и пульсирующей продувки азотом. Суспензию катализатор/свежий пропилен затем транспортируют с помощью гибкой линии питания (Dвнутр=6 мм) из вышеуказанного устройства в цилиндрический сосуд, стенки которого являются полированными (dвнутр=100 мм; l=375 мм). После гомогенизации импульсной порции катализатора смесь пропилен/катализатор непрерывно транспортируют в трубчатый реактор с нормальным давлением, оборудованный свободной непрерывной фторопластовой трубой (lтрубч.реактор=50 м, dвнутр(фторопластовая труба)=6 мм). Триизобутилалюминий (в виде 2-молярного гептанового раствора) дозируют в газофазный реактор в количестве 60 ммоль/ч.

Смесь катализатора и пропилена вводят в трубчатый реактор при -5°С, давлении 38 бар и среднем времени пребывания 1,5 мин в газофазный реактор и осуществляют здесь форполимеризацию. Смесь катализатора и пропилена проходит через трубчатый реактор при числе Рейнольдса 17500 по отношению к пропилену.

Предварительно активированный таким образом катализатор затем транспортируют вместе с уже образовавшимся полимером пропилена и непрореагировавшим пропиленом в газофазный реактор, и там полимеризация продолжается.

Реакционное тепло, получаемое при полимеризации, отводят испарительным охлаждением. С этой целью осуществляют циркуляцию газового потока в количестве, соответствующем в 4-6 раз большему значению, чем количество прореагировавшего газа. Испарившийся пропилен отбирают в верхней части реактора после прохождения через реакционную зону, отделяют от унесенных полимерных частиц в фильтре циркулирующего газа и конденсируют вторичной водой в теплообменнике. Конденсированный циркулирующий газ подают насосом при 40°С обратно в реактор. Температуру в реакторе регулируют с помощью потока циркулирующего газа, и она составляет 70°С.

Полимерный порошок через определенные интервалы времени удаляют из реактора через погружную трубу при кратком сбросе давления в реакторе. Частоту разгрузки регулируют с помощью радиометрического измерения уровня заполнения. Данный режим поддерживают стабильным в течение 75 ч суммарно и затем отключают регулируемым образом.

Технологические параметры в газофазном реакторе и основные свойства продукта полученного полимера показаны в таблице III ниже.

Пример 4

Полимеризацию в газофазном реакторе непрерывного действия объемом 200 л проводят аналогично примеру 3. Катализатор дозируют аналогично примеру 3. Триизобутилалюминий (в виде 2-молярного гептанового раствора) в количестве 60 ммоль/ч дозируют через впускную линию (dвнутр=2 мм) непосредственно в начало трубчатого реактора с фторопластовой облицовкой. Количество свежего пропилена делят так, что 80 мас.% свежего пропилена вводят в трубчатый реактор вместе с катализатором, а 20 мас.% свежего пропилена вводят вместе с гептановым раствором триизобутилалюминия.

Указанный режим поддерживают стабильным в течение 75 ч суммарно и затем отключают регулируемым образом. Предварительно активированный таким образом катализатор затем транспортируют вместе с уже образовавшимся полимером пропилена и непрореагировавшим пропиленом в газофазный реактор, и там полимеризация продолжается.

Технологические параметры в газофазном реакторе и основные свойства продукта полученного полимера показаны в таблице III ниже.

Сравнительный пример В

Полимеризацию в непрерывно работающем газофазном реакторе объемом 200 л проводят аналогично примеру 3 и примеру 4. Смесь катализатор/свежий пропилен/изопропанол дозируют через боковую стенку реактора с помощью порошкового дозатора, имеющего отводной сброс давления, циклона со сбросом давления в трубопроводе отходящих газов и пульсирующей продувки азотом. Триизобутилалюминий дозируют аналогично примеру 3.

Указанный режим поддерживают стабильным в течение 75 ч суммарно и затем отключают регулируемым образом. В отличие от примера 3, предварительное активирование в трубчатом реакторе в сравнительном примере В опускают.

Технологические параметры в газофазном реакторе и основные свойства продукта полученного полимера показаны в таблице III.

(г ПП /г катализатора)

Скорость течения расплава MFR определяют при 230°С и нагрузке 2,16 кг в соответствии с ISO 1133, и морфологию полимерного порошка определяют ситовым анализом. Продуктивность рассчитывают по содержанию хлора в полученных полимерах по следующей формуле:

Продуктивность (Р) = Содержание Cl в катализаторе/Содержание Cl в полимере

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЗАПОЛНЕНИЯ РЕАКТОРА | 2001 |

|

RU2277228C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2464282C2 |

| ПРОЗРАЧНЫЕ ПОЛИПРОПИЛЕНОВЫЕ КОНТЕЙНЕРЫ ДЛЯ УПАКОВКИ ОБУВИ | 2004 |

|

RU2378169C9 |

| СПОСОБ ПОДАЧИ КАТАЛИЗАТОРА В ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР | 2009 |

|

RU2515857C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2517711C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2412207C2 |

| КОМПОЗИЦИЯ ПРОКАТАЛИЗАТОРА, СОДЕРЖАЩАЯ АДАМАНТАН, И СПОСОБ | 2010 |

|

RU2557057C2 |

| КАТАЛИЗАТОРЫ ДЛЯ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ГОМО- И СОПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ ЭТИЛЕНА | 1996 |

|

RU2172746C2 |

| ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ С ПРИМЕНЕНИЕМ ДВОЙНОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 2002 |

|

RU2304150C2 |

| ДИКАРБОНАТНЫЕ СОЕДИНЕНИЯ С ДВУМЯ МОСТИКОВЫМИ АТОМАМИ КАК ВНУТРЕННИЕ ДОНОРЫ В КАТАЛИЗАТОРАХ ДЛЯ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 2010 |

|

RU2576519C2 |

Способ предварительного активирования катализаторов для полимеризации С2-С20-олефинов, в котором катализатор сначала смешивают с подходящим мономером, затем, если требуется, вводят подходящий сокатализатор, и полученную смесь затем подвергают форполимеризации в трубчатом реакторе в режиме турбулентного потока с числом Рейнольдса не менее 5000 и при средних временах пребывания от 1 до 5 мин, и, наконец, катализатор, который был предварительно активирован таким способом, вводят в действующий полимеризационный реактор. Заявленный способ предварительного активирования позволяет увеличить производительность и стабильность способа полимеризации в течение очень большого периода времени и позволяет получать полимеры, имеющие улучшенную морфологию. 7 з.п. ф-лы, 3 табл.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКВИМОЛЯРНОГО СООТНОШЕНИЯ КОМПОНЕНТОВ В КАТАЛИЗАТОРЕ ЦИ ГЛЕРА-НАТТА[TiCU—Al(f—СаН9)]з | 0 |

|

SU279153A1 |

| WO 00 42077 А, 20.07.2000 | |||

| Сканирующее устройство | 1979 |

|

SU819706A1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2126015C1 |

| Установка для получения полиэтилена | 1979 |

|

SU803961A1 |

| ВСЕСОЮЗНАЯ Г1йТ?нтш-11хн;11снй] | 0 |

|

SU372735A1 |

Авторы

Даты

2006-04-27—Публикация

2001-09-20—Подача