Изобретение относится к усовершенствованному способу получения микрогранулированных оптических отбеливателей триазиниламиностильбенового ряда, используемых для оптического отбеливания текстильных материалов.

Для получения оптических отбеливателей и красителей в виде непылящих порошков или гранул предложен ряд методов, включающих распылительную сушку растворов или суспензий (пресс-кейков) синтезированного продукта с добавлением диспергаторов и связующих (например, патент США № 3879955, кл. F 26 В 3/08, опубл. 29.04.75; патент США № 4594075, кл. Д 06 Р 5/00, опубл. 10.06.86; патент США № 5030244, кл. В 01 В 1/18, опубл. 09.07.71). Так, в патенте США № 4594075 описан способ получения в гранулированной форме водорастворимых красителей или отбеливателей (растворимость более 100 г/л при 25°С), где распылительной сушке подвергают насыщенный раствор красителя или отбеливателя, содержащий также нерастворенный краситель или отбеливатель, причем соотношение растворенного и нерастворенного компонентов составляет от 1:9 до 9:1. Отмечено, что в качестве вспомогательных веществ могут применяться пеногасители, ПАВ, например, анионные диспергаторы, связующие. В приведенном примере распылительную сушку оптического отбеливателя, производного триазинами-ностильбена, проводят при температуре на входе 300°С и температуре на выходе 120°С.

Ближайшим по совокупности существенных признаков техническим решением (прототипом) является способ, предложенный в патенте США №5030244. Способ включает приготовление примерно 50%-ной суспензии оптического отбеливателя с использованием в качестве диспергатора поликонденсационного продукта на основе нафталинсульфокислоты и формальдегида и распылительную сушку суспензии. Наряду с указанным диспергатором согласно патенту могут быть применены и другие диспергаторы, а также связующие, пеногасители, солюбизирующие добавки. Температура газа в распылительной сушилке: 350-400°С на входе и 90-110°С на выходе. Такой режим обеспечивает получение отбеливателя с влажностью не более 4%

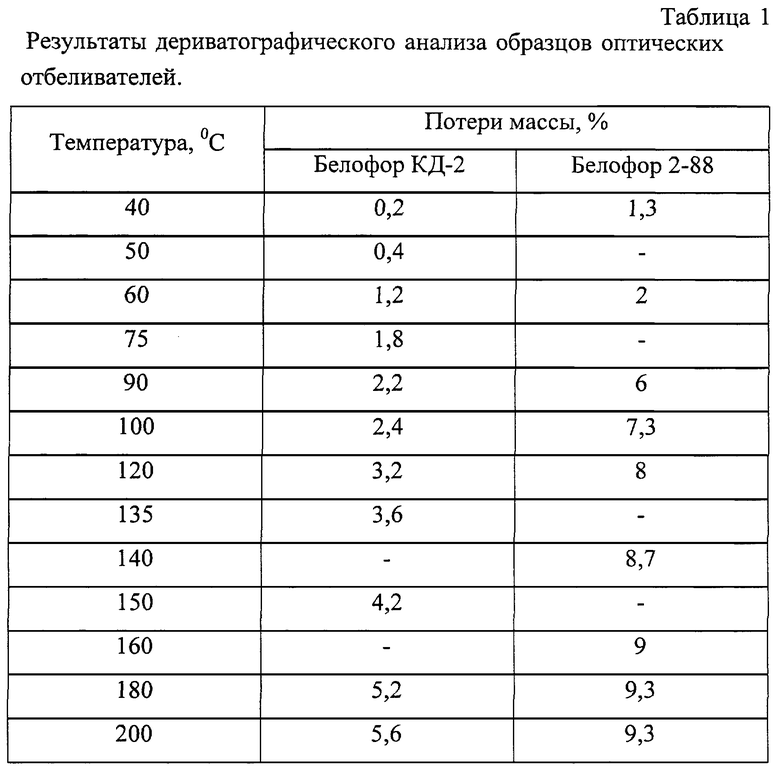

В процессе сушки отбеливатель подвергается термическому воздействию, поэтому параметры сушки следует выбирать с учетом его термической устойчивости. В литературе термоокислительная и фотохимическая стойкость оптических отбеливателей изучалась или в растворах, или на субстратах (например, Емельянов А.Г. Оптически отбеливающие вещества и их применение в текстильной промышленности. М., Легкая индустрия, 1971, 272 с.). Нами была оценена термостабильность ряда сухих образцов отбеливателей триазинаминостильбенового ряда дериватогравиметрическим методом в интервале температур 20-250°С. В таблице 1 (см. в конце описания) приведены условия и результаты анализа образцов отбеливателей: 4,4'-бис-(2"-анилино-4"-морфолино-1",3",5"-триазин-6"-ил-амино)-2,2'-стильбен-сульфокислоты, динатриевой соли (белофор КД-2) и 4,4'-бис-(2"-п-сульфоанилино-4"морфолино-1",3",5"-триазин-6"-ил-амино)-2,2'-стильбендисульфокислоты, тетранатриевой соли (белофор 2-88).

Проведенными исследованиями установлено, что отбеливатели триазиниламиностильбенового ряда разлагаются при воздействии температуры, т.е. являются термочувствительными материалами. Этот фактор не учитывается в известных способах распылительной сушки, где температура сушильного агента на входе составляет 300-400°С и, следовательно, режимы сушки, используемые в аналогах, нельзя считать оптимальными с точки зрения сохранения целевого вещества.

Проблема сохранения целевого вещества при сушке термочувствительных соединений является актуальной и очень сложной. Предлагаются различные способы ее решения. Например, рекомендуется при сушке подобных материалов с использованием центробежного распыления применять распылительные сушилки с объемным напряжением камеры 1-4 кг/м3 и с плотностью орошения 1,5-4,5 кг/м2 ч при температуре теплоносителя 150-200°С (Лисай В.Э. и др. Журнал прикладной химии, 1967, №12, с.2835-2837). Однако снижение температуры отрицательно сказывается на конечной влажности целевого продукта. Попытки увеличения подачи материала на сушку также приводят к недосыханию распыленных частиц, скорость которых в камере повышается с увеличением подвода теплоносителя. При этом резко ухудшается состояние стенок камеры и возникает проблема интенсификации процесса сушки.

Целью изобретения является предотвращение разложения отбеливателя в ходе распылительной сушки, которое не сопровождается снижением интенсивности процесса или конечной влажности продукта.

Поставленная задача решается предлагаемым способом, в котором распылительной сушке подвергают суспензию, содержащую оптический отбеливатель триазиниламиностильбенового ряда, диспергатор, связующее, порофор (вспенивающий агент) и, возможно, активатор разложения порофора, где:

- в качестве диспергатора применяют продукт поликонденсации нафталинсульфокислот с формальдегидом (диспергатор НФ);

- в качестве связующего применяют смесь жидкого стекла, карбоксиметилцеллюлозы (КМЦ) и полиэтиленгликоля с молекулярной массой 600 г/моль (ПЭГ-600);

- в качестве порофора применяют соединение, выбранное из ряда, включающего азоформамид, бензолсульфоногидразид, карбамид, бикарбонат натрия, карбонат кальция;- в качестве активатора разложения порофоров применяют соединение, выбранное из ряда, включающего п-толуолсульфокислоту, оксид цинка, карбоксилаты металлов (бария, кальция, цинка), при следующем соотношении компонентов твердой фазы, маc.ч:

оптический отбеливатель 100

диспергатор 2-4

связующее 6-8

порофор 1-4

активатор разложения порофора 0-4

Распылительную сушку проводят при температуре сушильного агента на входе 300-330°С и на выходе 100-110°С.

Исходная композиция предлагаемого состава обладает повышенной термостабильностью, т.е. введение порофора позволяет предотвратить разложение отбеливателя в процессе сушки.

Например, введение в состав композиции карбамида позволяет примерно на 3% уменьшить потери массы при нагревании водной суспензии до 250°С. Для карбамида характерно гидролитическое разложение, протекающее при 100-120°С (Берлин А.А., Шутов Ф.А. Химия и технология газонаполненных высокополимеров. М., Наука, 1980, 503 с.)

Процесс (1) протекает очень быстро и сопровождается большим газовыделением, т.е. карбамид является химическим газообразователем (ХГО). Его разложение в процессе сушки приводит к снижению температурных градиентов и сохранению основного компонента (отбеливателя).

Сохранение отбеливателя в процессе распылительной сушки в указанных условиях подтверждено путем определения содержания основного вещества в высушенных образцах, полученных из суспензий, содержащих порофор и не содержащих (контрольных).

Введение в суспензию диспергатора и связующего в предлагаемом соотношении обеспечивает получение гранул, которые не пылят, не слеживаются при хранении, легко смачиваются и суспендируются.

Детали эксперимента и полученные результаты представлены в приведенных ниже примерах.

В работе были использованы следующие реагенты:

Диспергатор НФ ГОСТ 6848-79

Карбоксиметилцеллюлоза ТУ 6-55-221-1453-96

Полиэтиленгликоль ПЭГ-600 ТУ 6-14-909-80

Карбамид ГОСТ 2081-92

Азоформамид (ЧХЗ-21) ТУ 6-03-408-76

Пример 1 (контрольный)

В трехгорлую колбу емкостью 1000 мл при перемешивание загружали 600 мл воды, затем последовательно загружают белофор КД-2, жидкое стекло, КМЦ и ПЭГ-600 в следующих количествах: 150 г белфора, 4,5 г жидкого стекла, 1,5 г КМЦ и 6 г ПЭГ-600, т.е. на 100 мас.ч. отбеливателя берут 8 маc.ч. связующего, в том числе 3 мас.ч. жидкого стекла, 1 мас.ч. КМЦ и 4 мас.ч. ПЭГ-600. Полученную суспензию перемешивали при 20°С в течение одного часа, качество процесса смешения контролировали с помощью отбора проб, которые анализировали на спектрофотометре СФ-26.

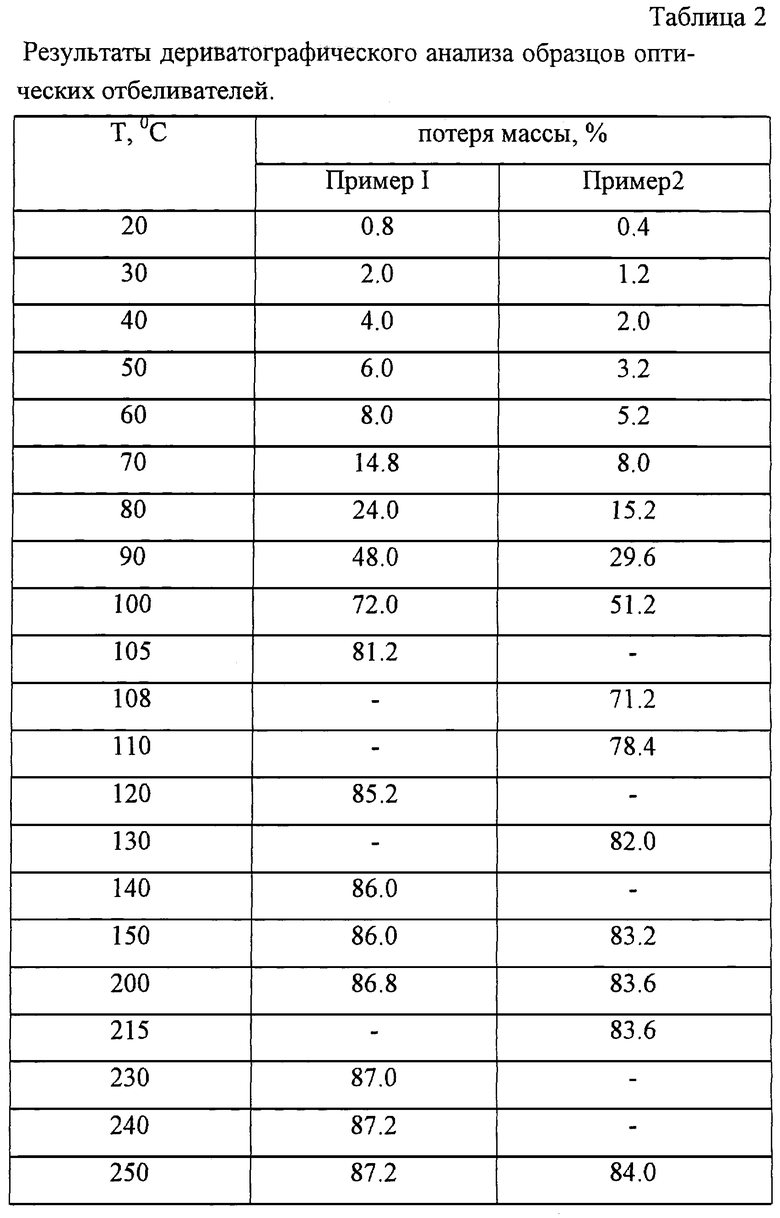

Оценивали термостабильность полученной суспензии. Анализ проводили на дериватографе системы "Ф.Паулик, Г.Паулик, Л.Эрдеи" фирмы "MOM". Нагрев образца осуществляли в динамическом режиме со скоростью 10 град/мин от 20 до 250°С в платиновом тигле в атмосфере воздуха. Вес навески составлял 250 мг. Регистрация термогравиметрических кривых проведена при чувствительности 1/15, весовая шкала 500 мг, термопара "Sampl". Результаты представлены в таблице 1 и 2.

Пример 2

Отличается от примера 1 тем, что в состав суспензии входит 3 г карбамида: 2 мас.ч. на 100 мас.ч. оптического отбеливателя. Результаты дериватографического анализа представлены в таблице 2. Как следует из данных таблицы 2, введение карбамида в состав композиции (пример 2) уменьшает потери массы при нагревании суспензии примерно на 2-3% в диапазоне температур 120-250°С.

Пример 3

Отличается от примера 1 тем, что в состав суспензии входит 1,5 г ЧХЗ-21: 1 мас.ч. на 100 мас.ч. оптического отбеливателя.Пример 4

Отличается от примера 1 тем, что в состав суспензии входит 3 г ЧХЗ-21 и 3 г пара-толуолсульфокислоты: по 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 5

Отличается от примера 4 тем, что в состав суспензии входит 3 г оксида цинка: 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 6

Отличается от примера 1 тем, что в состав суспензии входит 6 г ЧХЗ-21: 4 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 7

Отличается от примера 1 тем, что в состав суспензии входит 3 г ЧХЗ-21 и 3 г карбамида: по 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 8

Отличается от примера 6 тем, что в состав суспензии входит 3 г стеарата кальция: 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 9

Отличается от примера 6 тем, что в состав суспензии входит 3 г стеарата бария: 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 10

Отличается от примера 6 тем, что в состав суспензии входит 3 г стеарата цинка: 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 11

Отличается от примера 1 тем, что в состав суспензии входит 1,5 г ЧХЗ-9: 1 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 12

Отличается от примера 1 тем, что в состав суспензии входит 6 г ЧХЗ-9: 4 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 13

Отличается от примера 1 тем, что в состав суспензии входит 6 г NаНСО3: 4 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 14

Отличается от примера 13 тем, что в состав суспензии входит 3 г. NаНСО3 и 3 г карбамида: по 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 15

Отличается от примера 14 тем, что в состав суспензии вместо NaHCO3 входит 3 г СаСО3: 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 16

Отличается от примера 1 тем, что в состав суспензии входит 6 г СаСО3: 4 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 17 (контрольный)

В трехгорлую колбу емкостью 1000 мл при перемешивании загружали 600 мл воды, 150 г белофора КД-2 (100 мас.ч.). Полученную суспензию перемешивали при 20°С в течение одного часа, качество процесса смешения контролировали с помощью отбора проб, которые анализировали на спектрофотометре СФ-26.

Пример 18

Отличается от примера 17 тем, что в состав суспензии входит 1,5 г карбамида: 1 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 19

Отличается от примера 17 тем, что в состав суспензии входит 3 г карбамида: 2 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 20

Отличается от примера 17 тем, что в состав суспензии входит 4,5 г карбамида: 3 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 21

Отличается от примера 17 тем, что в состав суспензии входит 6 г карбамида: 4 мас.ч. на 100 мас.ч. оптического отбеливателя.

Пример 22

Отличается от примера 19 тем, что в состав суспензии входит 3 г NaHCO3: 2 мас.ч.на 100 мас.ч. оптического отбеливателя.

Пример 23

Отличается от примера 1 тем, что в состав суспензии вместо белофора КД-2 входит белофор 2-88.

Пример 24

Отличается от примера 2 тем, что в состав суспензии вместо белофора КД-2 входит белофор 2-88.

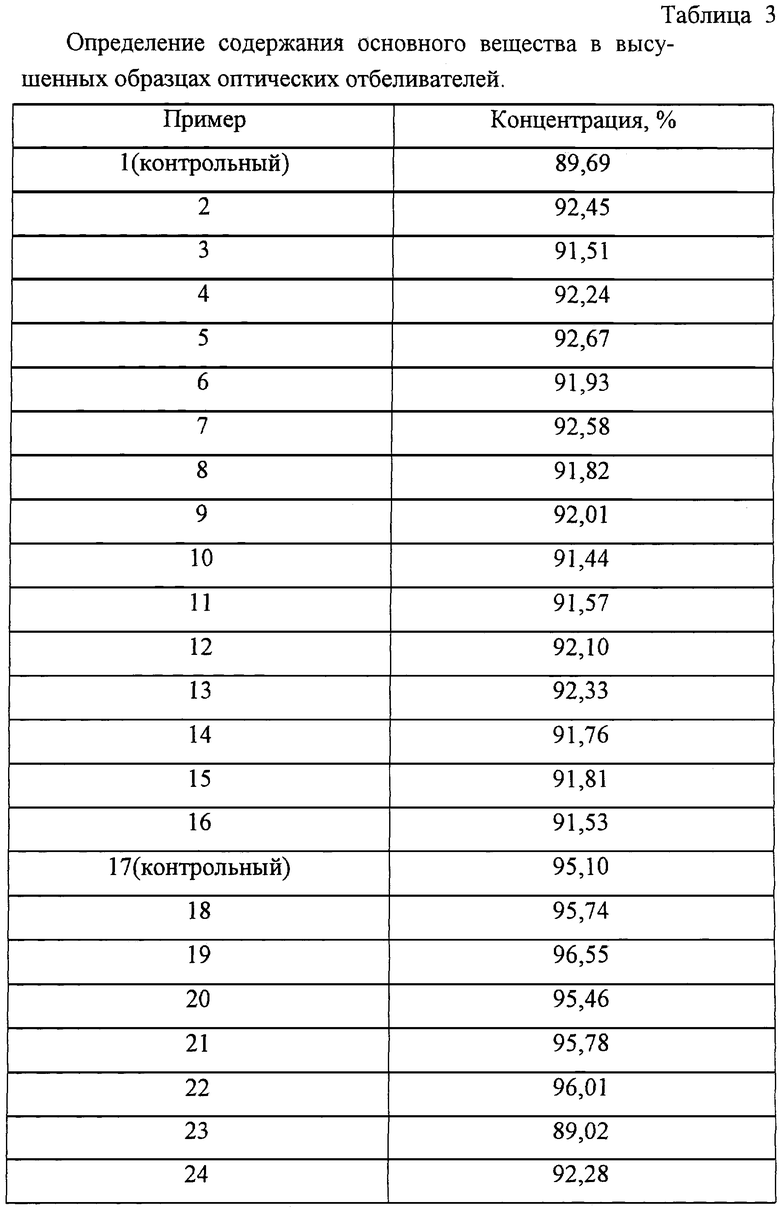

Полученные суспензии (примеры 1-24) сушили на лабораторной распылительной сушилке фирмы "NIRO-ATOMIZER Ltd." типа Mobile MINOR Unit М-02/а с объемом сушильной камеры 0,75 м3. Температура сушильного агента на входе составляла 320°С, на выходе - 105°С. Использовался вращающийся распылитель с приводом от сжатого воздуха и турбиной распыления. Частота вращения составляла - 8000 об/мин. После сушки образцы отбеливателей примеров 1-16, 23-24 представляли собой микрогранулы, а примеров 17-22 - порошки. Высушенные образцы анализировались методом спектрофотометрии на содержание основного вещества. Оно определялось на спектрофотометре СФ-26 по величине оптической плотности при λ=350 нм по отношению к стандартному образцу. Полученные результаты представлены в таблице 3.

Как следует из данных таблицы 3, высушенные образцы отбеливателей, содержащие порофор (примеры 2-16 и 18-24), имеют более высокую концентрацию основного вещества по сравнению с контрольными образцами (примеры 1, 17). Можно сделать вывод, что введение порофора в состав суспензии позволяет предотвратить разложение отбеливателя в процессе сушки. При этом для микрогранулированных образцов наблюдается большая эффективность действия порофора (2-3%) по сравнению с порошками (0,3-1,5%). Данные таблицы 3 хорошо согласуются с данными таблицы 2, полученными при оценке термостабильности суспензий. Если учесть, что теоретически рассчитанная концентрация отбеливателя в примере 1 составляет 92,59%, можно сделать вывод, что введение порофора в состав суспензии практически полностью предотвращает разложение белофора КД-2 на стадии сушки (примеры 2-16).

Содержание влаги, определенное по Фишеру, для образцов 1-16, 23-24 составило 0,4-0,5%, а для образцов 17-22 составило 1-1,2%.

Анализ проводили на дериватографе системы "Ф.Паулик, Г.Паулик, Л.Эрдеи" фирмы "MOM". Нагрев образцов осуществляли в динамическом режиме со скоростью 10 град./мин. от 20°С до 250°С в платиновом тигле в атмосфере воздуха. Вес навески составлял 250 мг Регистрация термогравиметрических кривых проведена при чувствительности 1/15, весовая шкала - 500 мг, термопара "Sampl".

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПУСКНАЯ ФОРМА ОПТИЧЕСКОГО ОТБЕЛИВАТЕЛЯ | 2002 |

|

RU2214433C1 |

| Способ приготовления бумажной массы | 1980 |

|

SU903440A1 |

| Выпускная форма оптического отбеливателя для материалов из синтетических волокон | 1985 |

|

SU1420011A1 |

| Способ получения отбеливателя для текстильных материалов | 1982 |

|

SU1057593A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1236040A1 |

| Пеногаситель | 1982 |

|

SU1095938A1 |

| КРАСКА ВОДНО-ДИСПЕРСИОННАЯ | 2003 |

|

RU2241725C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОФОРА КД-2 | 2008 |

|

RU2413719C2 |

| ОТБЕЛИВАЮЩИЙ АГЕНТ НА ОСНОВЕ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ | 2012 |

|

RU2495920C1 |

| Способ получения выпускной формы оптического отбеливателя | 1987 |

|

SU1654395A1 |

Изобретение относится к усовершенствованному способу получения микрогранулированных оптических отбеливателей триазиниламиностильбенового ряда, используемых для оптического отбеливания текстильных материалов. Описывается способ получения микрогранулированных оптических отбеливателей триазиниламиностильбенового ряда распылительной сушкой водной суспензии, содержащей оптический отбеливатель и продукт поликонденсации нафтолсульфокислот с формальдегидом в качестве диспергатора, причем в водную суспензию дополнительно вводят связующее, содержащее карбоксиметилцеллюлозу, жидкое стекло и полиэтиленгликоль с молекулярной массой 600 г/моль в количестве 1 мас.ч., 3 мас.ч., 2-4 мас.ч. соответственно на 100 мас.ч. отбеливателя, а также порофор и активатор разложения порофора. Способ позволяет предотвратить разложение отбеливателя в процессе сушки за счет повышения термостабильности указанной водной суспензии. 4 з.п. ф-лы, 3 табл.

Указанный оптический отбеливатель 100

Продукт поликонденсации нафтолсульфокислоты с

формальдегидом 2-4

Указанное связующее 6-8

Порофор 1-4

Активатор разложения порофора 0-4

при температуре сушильного агента в распылительной сушилке 300-330°С на входе и 100-110°С на выходе.

| US 5030244 A, 09.07.1991 | |||

| US 5213583 A, 25.05.1993 | |||

| Устройство для инъектирования жидких удобрений и ядохимикатов в почву | 1969 |

|

SU480367A1 |

Авторы

Даты

2004-10-27—Публикация

2002-12-02—Подача