Настоящее изобретение касается, в общем, способов и устройств для бурения скважин, в частности скважин для производства нефтяных продуктов, и более конкретно касается активно управляемой вращательной направляемой буровой системы, которую можно подсоединять непосредственно к вращательной колонне бурильных труб или можно соединять во вращательной колонне бурильных труб в сборке с забойным турбинным двигателем и/или толкателем, и/или гибкой переходной муфтой с целью обеспечения возможности селективного отсоединения активно управляемой вращательной направляемой буровой системы от вращательной колонны бурильных труб, например, для снабжаемого энергией забойного турбинного двигателя бурения, с вращением колонны бурильных труб или без него и для обеспечения возможности точного управления направлением бурения ствола посредством буровой коронки и точного управления скоростью вращения, крутящим моментом и нагрузкой на коронку, прилагаемую к буровой коронке. Для управления числом оборотов вала забойного турбинного двигателя и крутящим моментом в цепи бурового раствора забойного турбинного двигателя расположен управляемый клапан сброса давления для управляемого сброса или отвода части потока бурового раствора из цепи бурового раствора забойного турбинного двигателя в кольцевое пространство или обвода части потока бурового раствора мимо ротора забойного турбинного двигателя. Этот клапан сброса давления или обхода забойного турбинного двигателя может автоматически приводиться в действие сигналами датчика вращательной направляемой буровой системы или может приводиться в действие сигналами с поверхности земли или теми и другими сигналами. Для управления нагрузкой на буровой коронке в колонне бурильных труб предусмотрен снабжаемый энергией бурового раствора толкатель, расположенный выше или ниже вращательной направляемой буровой системы. В контуре бурового раствора толкатель имеет аналогичным образом управляемый разгрузочный или перепускной клапан, которым по выбору управляет схема управления вращательной направляемой буровой системой для управления направленной вниз механической силой, то есть нагрузкой буровой коронки на подвергаемую бурению формацию.

Таким образом, управление разгрузочными или перепускными клапанами забойного турбинного двигателя и толкателя производится независимо в нисходящей скважине посредством системы управления вращательного направляемого бурового инструмента, реагирующей на сигналы обратной связи от различных датчиков, и могут также выборочно управляться посредством телеметрии с поверхности. Это изобретение также касается активно управляемой вращательной направляемой буровой системы, включающей механизм привода электродвигателя, снабжаемого энергией от турбины, для геостационарного расположения буровой коронки во время ее вращения вращательной колонной бурильных труб, забойным турбинным двигателем или и тем и другим способами, и имеющей возможность по выбору использовать электродвигатель в качестве тормоза, когда преобладает крутящий момент взаимодействия буровой коронки - формации по сравнению с внутренним трением.

Нефтяная или газовая скважина часто имеет подповерхностный участок, бурение которого производится направленно, то есть с направлением под углом относительно вертикали, и с наклоном, имеющим конкретное направление по компасу или азимуту. Хотя в любом требуемом месте можно бурить скважины, имеющие участки с отклонениями, например в случае “горизонтальной” ориентации ствола скважины или скважин с отклоненной ветвью от основного ствола скважины, например, в морских условиях бурят значительное количество скважин с отклонениями. В таком случае ряд отклоненных скважин бурят с одной морской эксплуатационной платформы таким способом, чтобы основания буровых скважин распределялись по большой площади продуктивного горизонта, над центром которого обычно располагают платформу и на конструкции платформы располагают оборудование устья для каждой скважины.

Независимо от того, осуществляется ли бурение скважины на суше или в морских условиях, существует насущная необходимость в активности бурения скважин для бурения с расширенным радиусом действия, которое выполняется в соответствии со способами настоящего изобретения посредством достижения лучшей передачи нагрузки и крутящего момента буровой коронке во время буровых работ. Посредством настоящего изобретения достигается также бурение с высокой производительностью - энергией посредством создания хорошей передачи нагрузки и крутящего момента буровой коронке, управляемой вращательной направляемой буровой системой, подобно установленной ниже. В условиях, когда подвергаемая бурению скважина имеет сложную траекторию, способность, обеспечиваемая вращательной направляемой буровой системой по настоящему изобретению с целью направления буровой коронки, когда буровая коронка вращается переходной муфтой инструмента, обеспечивает возможность персоналу бурения легко направлять буровую скважину от одного подпочвенного нефтяного резервуара к другому. Вращательный направляемый буровой инструмент обеспечивает возможность направления буровой скважины и с точки зрения наклона и с точки зрения азимута, чтобы две или более интересуемые подпочвенные зоны можно было управляемым образом пересекать пробуриваемой буровой скважиной.

Типичная процедура бурения направленной буровой скважины состоит в том, чтобы изымать колонну бурильных труб и буровую коронку, которыми был пробурен начальный вертикальный участок скважины, используя обычно вращательную буровую технику, и вводить в нижнем конце колонны бурильных труб забойный турбинный двигатель, имеющий изогнутый корпус, который приводит в действие буровую коронку под действием циркуляции бурового раствора. Изогнутый корпус обеспечивает такой угол изгиба, что ось ниже точки изгиба, которая соответствует оси вращения буровой коронки, имеет угол “передней грани инструмента” относительно базиса, как видно из вышесказанного. Угол передней грани инструмента или просто “передняя грань инструмента” устанавливает азимут или угловое направление, под которым будет производиться бурение отклоненного участка буровой скважины при приведении в действие забойного турбинного двигателя. После установления передней грани инструмента посредством медленного вращения колонны бурильных труб и наблюдения выходных сигналов различных устройств ориентирования забойный турбинный двигатель и буровую коронку опускают колонной бурильных труб при отсутствии вращения, сохраняя выбранный угол передней грани инструмента, и приводят в действие насосы бурового раствора, то есть “буровые насосы”, с целью создания потока бурового раствора через колонну бурильных труб и забойный турбинный двигатель, создавая тем самым вращательное движение выходному валу забойного турбинного двигателя и прикрепленной к нему буровой коронке.

Наличие угла изгиба вызывает бурение, буровой коронкой по кривой, пока не будет установлен требуемый наклон буровой скважины. Затем для бурения участка буровой скважины под требуемым наклоном и азимутом колонну бурильных труб вращают так, чтобы ее вращение налагалось на вращение выходного вала забойного турбинного двигателя, что вызывает такое простое поворачивание изогнутого участка относительно оси буровой скважины, чтобы буровая коронка бурила прямо вперед, независимо от установленных наклона и азимута. Если необходимо, то можно использовать те же способы бурения при достижении максимальной глубины буровой скважины для искривления буровой скважины к горизонтальному положению, а затем продления ее в горизонтальном направлении в производственную зону или через нее. Обычно в колонну бурильных труб выше забойного турбинного двигателя включают системы контроля во время бурения (КВБ) для контроля развития бурения буровой скважины, чтобы можно было осуществлять корректировочные меры, если различные параметры буровой скважины показывают отклонение от запланированной схемы.

При бурении участков скважины невращаемой колонной бурильных труб и при приведении в действие забойного турбинного двигателя потоком бурового раствора могут возникать различные проблемы. Реактивный крутящий момент, вызываемый работой забойного турбинного двигателя, может вызывать такое постепенное изменение передней грани инструмента, что буровая скважина не будет углубляться под требуемым азимутом. Если не производить корректирование, то буровая скважина может пройти к точке, которая находится слишком близко к другой буровой скважине, буровая скважина может не достигнуть требуемой “подпочвенной цели”, или буровая скважина может оказаться чрезвычайно длинной из-за “блуждания”. Эти нежелательные факторы могут вызывать избыточные расходы на бурение скважины и могут уменьшить эффективность дренажа производства раствора от интересующей подповерхностной формации. Более того, невращающаяся колонна бурильных труб может вызывать увеличенное фрикционное сопротивление, так что здесь получается меньшее управление по сравнению с “нагрузкой на коронке”, и может уменьшиться скорость проникновения буровой коронки, что может привести к значительному увеличению расходов на бурение. Конечно, невращающаяся колонна бурильных труб с большей вероятностью может застрять в буровой скважине, чем вращающаяся, особенно когда колонна бурильных труб проходит через водопроницаемую зону, которая вызывает значительное образование затвердевшего бурового раствора на стенке буровой скважины.

Двумя представляющими интерес для предмета настоящего изобретения патентами являются патенты США №№5113953 и 5265682.

В патенте США №5113953 раскрыт способ бурения скважины и одновременного направления буровой коронки активно управляемой вращательной направляемой буровой системой, при котором вращают трубчатую переходную муфту бурового инструмента, соединенную с колонной бурильных труб и образующую продольную ось, с помощью средства расположения оси вала буровой коронки вращают внутри трубчатой переходной муфты бурового инструмента в противоположном направлении относительно направления вращения трубчатой переходной муфты вал буровой коронки, поддерживаемый внутри трубчатой переходной муфты, при этом вал буровой коронки, приспособленный для ее поддержания, приводят во вращение посредством трубчатой переходной муфтой бурового инструмента, передают управляющие сигналы направления на средство расположения оси вала буровой коронки, вызывающие синхронное вращение в противоположном относительно вращения трубчатой переходной муфты направлении вала буровой коронки вокруг оси вращения, и поддерживают продольную ось вала буровой коронки, по существу, геостационарно в осевом направлении относительно продольной оси трубчатой переходной муфты бурового инструмента во время вращения вала буровой коронки трубчатой переходной муфтой.

В данном патенте раскрыта также активно управляемая вращательная направляемая буровая система для бурения скважин, содержащая трубчатую переходную муфту бурового инструмента, связанную с колонной бурильных труб с возможностью ее вращения колонной бурильных труб и образования продольной оси, вал буровой коронки, поддерживаемый в трубчатой переходной муфте бурового инструмента с возможностью поворотного перемещения относительно оси вращения и приводимый во вращение посредством трубчатой переходной муфты, образующий продольную ось и поддерживающий буровую коронку, средство, расположенное внутри трубчатой переходной муфты бурового инструмента для динамического определения углового положения продольной оси вала буровой коронки относительно продольной оси трубчатой переходной муфты бурового инструмента и создания сигналов положения вала буровой коронки, и средство для обработки сигналов средства определения положения вала буровой коронки и обеспечения возможности синхронного вращения в противоположном направлении вала буровой коронки относительно направления вращения трубчатой переходной муфты бурового инструмента и поддержания продольной оси вала буровой коронки, по существу, геостационарно в осевом положении относительно продольной оси трубчатой переходной муфты бурового инструмента, во время вращения вала буровой коронки трубчатой переходной муфтой бурового инструмента.

Вышеописанное известное решение обеспечивает отклонение вала буровой коронки на фиксированный угол и не имеет возможности оперативного изменения этого угла относительно оси трубчатой переходной муфты.

Целью настоящего изобретения является создание буровой системы, которая приводится вращательной колонной бурильных труб и позволяет осуществлять селективное бурение криволинейных участков буровой скважины посредством точного направления буровой коронки, вращаемой колонной бурильных труб и буровым инструментом.

Целью настоящего изобретения является также создание новой активно управляемой вращательной направляемой системы бурения скважин, имеющей вал коронки, который вращательным образом приводится переходной муфтой во время бурения и которая смонтирована посредине ее длины для всенаправленного поворотного перемещения в обойме для цели геостационарного расположения вала коронки и буровой коронки относительно переходной муфты инструмента с целью непрерывного направления, таким образом, буровой коронки, поддерживаемой тем самым под требуемым углом для бурения криволинейной скважины.

Еще одной целью настоящего изобретения является создание новой активно управляемой вращательной направляемой системы бурения скважин, имеющей отклоняющую оправку, которая вращается против направления вращательного перемещения переходной муфты инструмента и с той же частотой вращения, сообщая таким образом вращательное движение валу коронки относительно его всенаправленного вращательного крепления с целью геостационарного поддержания вала буровой коронки.

Еще одной целью настоящего изобретения является создание новой активно управляемой вращательной направляемой системы бурения скважины, имеющей в инструменте питаемую энергией бурового раствора турбину, которая соединена в приводной связи с генератором переменного тока с целью вырабатывания достаточной электрической энергии для привода двигателя, который противодействует резистивному крутящему моменту между переходной муфтой или корпусом бурового инструмента и отклоняющей оправкой, которая вращается в противоположном направлении в переходной муфте инструмента и выполняет геостационарное расположение подвижного вала коронки для направления буровой коронки.

Еще одной целью настоящего изобретения является создание новой активно управляемой вращательной направляемой системы бурения скважин, имеющей бортовую электронную схему системы снабжения энергией и управления, которая смонтирована по всей длине инструмента и способна вращаться вместе с приводимой колонной бурильных труб переходной муфтой инструмента.

Еще одной целью настоящего изобретения является создание новой активно управляемой вращательной направляющей системы бурения скважин, имеющей датчики и электронику, которые способны вращаться вместе с переходной муфтой или находиться геостационарно в соответствии с отклоняющей оправкой.

Еще одной целью настоящего изобретения является создание новой активно управляемой вращательной направляемой системы бурения скважин, имеющей в своем составе электрически, гидравлически или механически управляемую систему торможения для поддержания отклоняющей оправки и геостационарной оси вала буровой коронки во время бурения.

Еще одной целью настоящего изобретения является создание активно управляемой вращательной направляемой системы бурения скважин, имеющей тормоз, который управляет снабжаемой энергией бурового раствора турбиной и управление которым осуществляется на основании измерения в реальном масштабе времени передней грани инструмента.

Еще одной целью настоящего изобретения является создание новой активно управляемой вращательной направляемой системы бурения скважины, имеющей механизм передачи, включающий тормоз и снабжаемую энергией бурового раствора турбину, и обеспечивающей соответствующее рассеяние энергии тормозом, позволяя в то же время снабжаемой энергией буровым раствором турбине работать на эффективной вращательной скорости для оптимального генерирования мощности.

Указанные цели достигаются тем, что в способе бурения скважины и одновременного направления буровой коронки активно управляемой вращательной направляемой буровой системой, при котором вращают трубчатую переходную муфту бурового инструмента, соединенную с колонной бурильных труб и образующую продольную ось, с помощью средства расположения оси вала буровой коронки вращают внутри трубчатой переходной муфты бурового инструмента в противоположном направлении относительно направления вращения трубчатой переходной муфты вал буровой коронки, поддерживаемый внутри трубчатой переходной муфты, при этом вал буровой коронки, приспособленный для ее поддержания, приводят во вращение трубчатой переходной муфтой бурового инструмента, передают управляющие сигналы направления на средство расположения оси вала буровой коронки, вызывающие синхронное вращение в противоположном относительно вращения трубчатой переходной муфты направлении вала буровой коронки вокруг оси вращения, и поддерживают продольную ось вала буровой коронки, по существу, геостационарно в осевом направлении относительно продольной оси трубчатой переходной муфты бурового инструмента во время вращения вала буровой коронки трубчатой переходной муфтой, согласно изобретению при передаче управляющих сигналов направления на средство расположения вала буровой коронки изменяют направление продольной оси вала буровой коронки выборочно наклонно в осевом направлении относительно продольной оси трубчатой переходной муфты, при этом для установления выбранного угла наклона продольной оси вала буровой коронки относительно продольной оси переходной трубчатой муфты бурового инструмента осуществляют вращение первого кольца, образующего часть средства расположения оси вала буровой коронки и имеющего эксцентрически размещенное отверстие, относительно второго кольца, по меньшей мере частично размещенного в отверстии первого кольца и имеющего эксцентрическое отверстие, в котором размещают верхний конец вала буровой коронки.

При передаче управляющих сигналов направления можно определить расположение, ориентацию трубчатой переходной муфты бурового инструмента и угловое положение оси вала буровой коронки относительно трубчатой переходной муфты, генерировать сигналы положения в реальном масштабе времени, проводить электронную обработку сигналов положения в реальном масштабе времени и генерировать сигналы направления и управлять средством расположения оси вала буровой коронки сигналами направления.

При передаче управляющих сигналов направления можно передавать управляющие сигналы поверхности на бортовую электронику вращательной направляемой буровой системы и управлять средством расположения оси вала буровой коронки сигналами управления.

При поддержании продольной оси вала буровой коронки в ответ на управляющие сигналы направления при помощи средства расположения оси вала буровой коронки можно выборочно располагать продольную ось вала буровой коронки в любом выбранном положении между 0°и максимальным углом относительно продольной оси трубчатой переходной муфты бурового инструмента. Выборочное расположение продольной оси вала буровой колонки можно выполнять действием управляющих сигналов направления во время бурения.

Можно дополнительно выборочно изменять относительное положение первого и второго колец во время бурения, изменять вследствие этого угол продольной оси вала буровой коронки относительно продольной оси трубчатой переходной муфты бурового инструмента и изменять таким образом направляющий курс ствола скважины, подвергаемого бурению во время развития бурения.

Указанные цели достигаются и тем, что активно управляемая вращательная направляемая буровая система для бурения скважин содержит трубчатую переходную муфту бурового инструмента, связанную с колонной бурильных труб с возможностью ее вращения колонной бурильных труб и образования продольной оси, вал буровой коронки, поддерживаемый в трубчатой переходной муфте бурового инструмента с возможностью поворотного перемещения относительно оси вращения и приводимый во вращение посредством трубчатой переходной муфты, образующий продольную ось и поддерживающий буровую коронку, средство, расположенное внутри трубчатой переходной муфты бурового инструмента для динамического определения углового положения продольной оси вала буровой коронки относительно продольной оси трубчатой переходной муфты бурового инструмента и создания сигналов положения вала буровой коронки, и средство для обработки сигналов средства определения положения вала буровой коронки и обеспечения возможности синхронного вращения в противоположном направлении вала буровой коронки относительно направления вращения трубчатой переходной муфты бурового инструмента и поддержания продольной оси вала буровой коронки, по существу, геостационарно в осевом положении относительно продольной оси трубчатой переходной муфты бурового инструмента во время вращения вала буровой коронки трубчатой переходной муфтой бурового инструмента. Согласно изобретению для установления выборочно наклонного углового положения продольной оси вала буровой коронки относительно оси вращения трубчатой переходной муфты бурового инструмента система имеет размещенное в трубчатой переходной муфте средство расположения вала буровой коронки, содержащее первое кольцо с эксцентрическим отверстием, в котором, по меньшей мере, частично расположено второе кольцо, имеющее эксцентрически размещенное отверстие для размещения верхнего конца вала буровой коронки и выполненное с возможностью вращения относительно первого кольца.

Первое и второе кольца могут быть связаны с отклоняющей оправкой, имеющей приводную связь с валом буровой коронки, и имеется средство передачи вращения в противоположном направлении отклоняющей оправке на частоте вращения трубчатой переходной муфты бурового инструмента.

Отклоняющая оправка может образовать продольную ось, совпадающую с продольной осью трубчатой переходной муфты бурового инструмента, и имеет переменное приводное соединение с валом буровой коронки для выборочного регулирования углового положения продольной оси вала буровой коронки относительно продольной оси трубчатой переходной муфты бурового инструмента между 0° и предварительно определенным максимальным углом.

Хотя приведенное здесь описание касается, в частности, электронным образом возбуждаемого и активно управляемого вращательного направляемого бурового инструмента, оно не предназначено ограничивать настоящее изобретение. Это изобретение в равной степени применимо к управляемым гидравлическим способом вращательным направляемым буровым инструментом и вращательным направляемым буровым инструментом, включающим признаки электронного и гидравлического управления. Вал коронки с подсоединенной к нему буровой коронкой смонтирован внутри трубчатой переходной муфты посредством всенаправленного держателя и способен вращаться непосредственно трубчатой переходной муфтой инструмента для осуществления бурения. Нижняя часть зала коронки выступает из нижнего конца переходной муфты и обеспечивает опору для буровой коронки. В соответствии с концепцией настоящего изобретения, вал буровой коронки вращается в противоположном направлении относительно трубчатой переходной муфты инструмента, и ось вала расположена наклонно под переменным углом относительно оси трубчатой переходной муфты бурового инструмента, позволяя таким образом буровой коронке бурить скважину на изгибе, который определяется выбранным углом. Прямой ствол можно бурить либо посредством установки угла между осью вала коронки и осью трубчатой переходной муфты на нуль, либо посредством вращения вала коронки вокруг оси инструмента с отличающейся частотой. Угол между осью вала коронки и осью трубчатой переходной муфты бурового инструмента получают посредством отклоняющей оправки, которая вращается в противоположном направлении относительно трубчатой переходной муфты и которая поддерживает геостационарно ось вала коронки.

Система может дополнительно содержать средство определения положения, создающее сигналы положения, представляющие положение в реальном масштабе времени трубчатой переходной муфты инструмента и угловое положение вала буровой коронки относительно трубчатой переходной муфты бурового инструмента во время вращения этой муфты и этого вала, электронное средство обработки сигнала, обрабатывающее сигналы положения и создающее сигналы коррекции, когда угловое положение вала буровой коронки относительно трубчатой переходной муфты бурового инструмента находится вне допустимых пределов, и средство, реагирующее на сигналы коррекции, для регулирования углового положения вала буровой коронки относительно трубчатой переходной муфты бурового инструмента в допустимых пределах.

Переменное приводное соединение может содержать средство для выборочного позиционирования первого и второго колец.

Средство передачи вращения в противоположном направлении отклоняющей оправки может содержать вращательный двигатель в трубчатой переходной муфте бурового инструмента во вращательной приводной связи с отклоняющей оправкой, средство в переходной муфте инструмента, обеспечивающее энергию для привода вращательного двигателя, и средство управления работой вращательного двигателя на основании измерений в реальном масштабе времени вращательного и углового положений вала буровой коронки относительно трубчатой переходной муфты бурового инструмента.

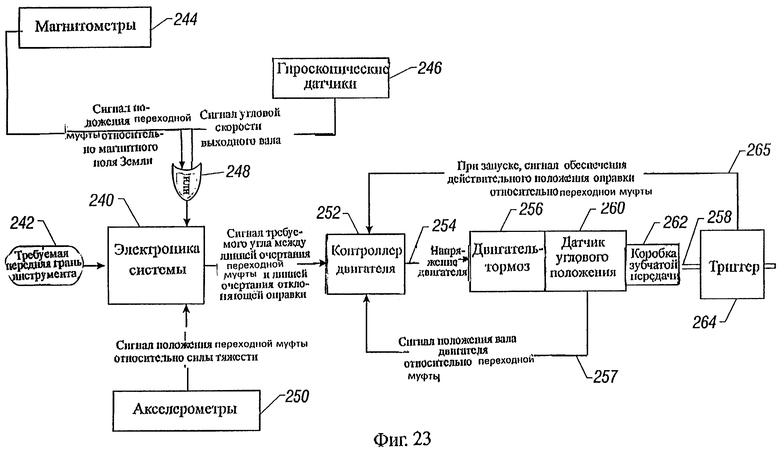

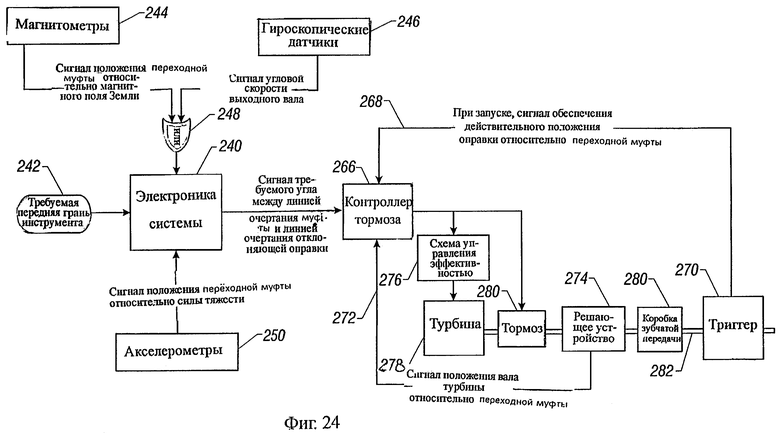

Основанная на положении цепь управления может быть объединена с системой и имеются магнитометры, акселерометры и гироскопические датчики, передающие сигналы индикации положения, и электроника системы способна обрабатывать сигналы индикации положения и создавать выходной сигнал управления для управления работой вращательного двигателя.

Вращательным двигателем может являться электродвигатель, а средством привода электродвигателя является приводимый турбиной генератор переменного тока, расположенный в переходной муфте инструмента, обеспечивающий вывод электрического тока, соединенный в рабочем положении с электродвигателем.

Вращательным двигателем может являться электродвигатель, а средство привода электродвигателя представляет собой приводимый турбиной генератор переменного тока, расположенный в трубчатой переходной муфте бурового инструмента, обеспечивающий вывод электрического тока, соединенный в рабочем положении с электродвигателем, и дополнительно имеется тормозное средство, расположенное в трубчатой переходной муфте бурового инструмента для выборочного приложения вращательного тормозного усилия к отклоняющей оправке.

Вращательный двигатель может представлять собой гидравлический двигатель, имеющий вращательную способность торможения для приложения вращательного тормозного усилия к отклоняющей оправке, а средством привода гидравлического двигателя является приводимая буровым раствором турбина, расположенная в трубчатой переходной муфте бурового инструмента, обеспечивающая вывод вращательной энергии, соединенный во вращательном приводном отношении с гидравлическим насосом.

В трубчатой переходной муфте бурового инструмента может быть расположено универсальное соединение, поддерживающее вал буровой коронки для поворотного перемещения относительно трубчатой переходной муфты бурового инструмента и имеющее опорное средство передачи усилия, позволяющее осуществлять поворотное перемещение вала буровой коронки относительно оси вращения, совпадающей с продольной осью переходной муфты инструмента и передачи усилий от вала буровой коронки трубчатой переходной муфте бурового инструмента и от нее валу буровой коронки.

Система может дополнительно содержать средство уплотнения, находящееся в уплотняющем сцеплении с трубчатой переходной муфтой бурового инструмента и валом буровой коронки и образующее герметичную внутреннюю камеру, в которой расположено универсальное соединение, и защитную и смазывающую жидкую среду, расположенную в герметичной внутренней камере, защищающую и смазывающую универсальное соединение.

Средством уплотнения может являться сильфонный элемент уплотнения трубчатой конфигурации, один конец которого уплотнен относительно трубчатой переходной муфты бурового инструмента, а другой конец которого уплотнен относительно вала буровой коронки, причем сильфонный элемент уплотнения отделяет герметическую внутреннюю камеру от бурового раствора в пробуренной скважине.

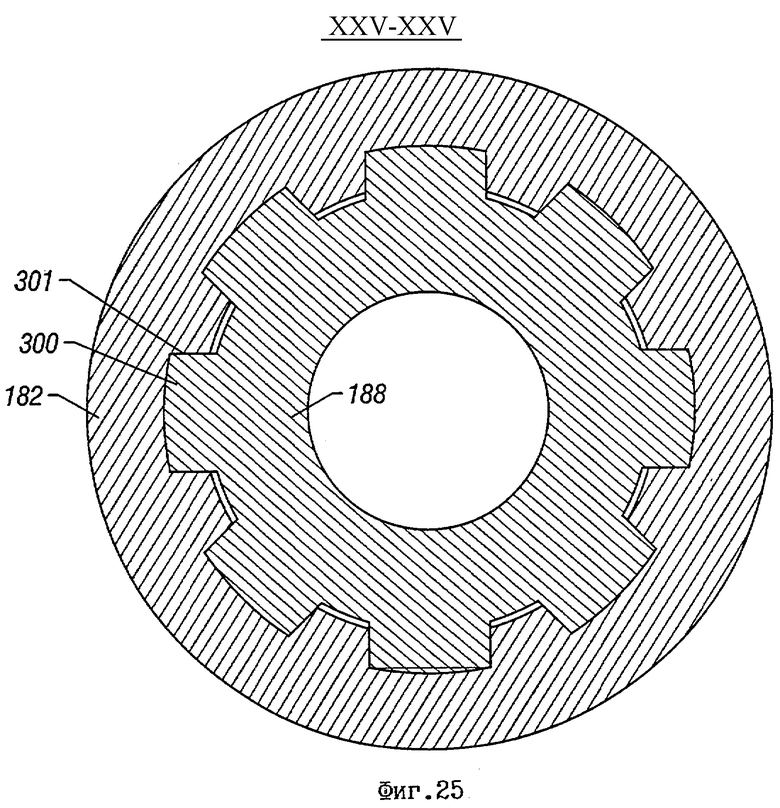

Универсальное соединение, поворотным образом поддерживающее вал буровой коронки, может быть расположено в трубчатой переходной муфте бурового инструмента и содержит средство в трубчатой переходной муфте бурового инструмента, образующее внутренние полости, вал буровой коронки, образующий внешние полости, расположенные для совпадения с внутренними полостями, и множество вращательных шариковых элементов, зацепленных во внутренних полостях и внешних полостях и поддерживающих вал буровой коронки для поворотного перемещения его продольной оси между 0° и заранее определенным максимальным углом относительно продольной оси трубчатой переходной муфты бурового инструмента и вокруг оси вращения в этой муфте и совпадающим с продольной осью вала буровой коронки и трубчатой переходной муфтой бурового инструмента.

Система может дополнительно содержать кольцевое средство передачи осевого усилия, расположенное между валом буровой коронки и трубчатой переходной муфтой бурового инструмента и образующее средство со сферическими поверхностями, образованными вокруг оси вращения, при этом кольцевое средство передачи осевого усилия позволяет осуществлять поворотное перемещение вала буровой коронки в трубчатой переходной муфте бурового инструмента и одновременно передавать усилия между валом буровой коронки и трубчатой переходной муфтой бурового инструмента.

Кольцевое средство передачи осевого усилия может содержать первое упорное кольцо, расположенное между валом буровой коронки и трубчатой переходной муфтой бурового инструмента, имеющее передающую осевое усилие связь с трубчатой переходной муфтой бурового инструмента и образующее сегмент с вогнутой сферической поверхностью, ориентированный относительно оси вращения, первое кольцо вращения вала буровой коронки, расположенное между валом буровой коронки и трубчатой переходной муфтой бурового инструмента и образующее сегмент с выпуклой сферической поверхностью, находящийся в дугообразном подвижном сцеплении с сегментом с вогнутой сферической поверхностью первого упорного кольца, первый держатель, находящийся в передающей усилие связи с валом буровой коронки и крепящий первое упорное кольцо и первое кольцо вращения вала буровой коронки в передающей усилие связи с трубчатой переходной муфтой бурового инструмента и валом буровой коронки, второе упорное кольцо, расположенное между трубчатой переходной муфтой бурового инструмента и валом буровой коронки в передающей усилие связи с держателем и образующее сегмент с вогнутой сферической поверхностью, ориентированный относительно оси вращения, второе кольцо вращения вала буровой коронки, расположенное между трубчатой переходной муфтой бурового инструмента и валом буровой коронки и образующее сегмент с выпуклой сферической поверхностью, находящийся в дугообразной подвижной передающей усилие связи с сегментом с вогнутой сферической поверхностью второго упорного кольца, и средство, удерживающее второе упорное кольцо и второе кольцо вращения вала буровой коронки в фиксированном положении относительно трубчатой переходной муфты бурового инструмента.

Система может дополнительно содержать, по меньшей мере, один магнитометр, размещенный в трубчатой переходной муфте бурового инструмента, создающий электронные выходные сигналы для динамически направляемой буровой системы посредством выборочной ориентации вала буровой коронки во время его вращения трубчатой переходной муфтой инструмента.

Система может дополнительно содержать гироскопические датчики, расположенные в трубчатой переходной муфте бурового инструмента и создающие электронные сигналы для направления вала буровой коронки под требуемым углом в течение определенного периода времени.

Трубчатая переходная муфта бурового инструмента может иметь базис и акселерометр, расположенный в указанной муфте и создающий электронные сигналы, представляющие угол между базисом и трубчатой переходной муфтой, и поле силы тяжести.

Система может дополнительно содержать электронную систему управления, расположенную в трубчатой переходной муфте бурового инструмента, вращаемую указанной муфтой во время бурения.

Система может дополнительно. содержать толкатель, подсоединенный в колонне бурильных труб рядом с трубчатой переходной муфтой бурового инструмента и приводимый в действие в ответ на управляющие сигналы вращательной направляемой буровой системой для управления нагрузкой на буровой коронке и вращающим моментом во время работы вращательной направляемой буровой системы.

Система может дополнительно содержать электронику системы, расположенную в трубчатой переходной муфте бурового инструмента и имеющую программируемую схему управления толкателем, и клапан управления буровым раствором, расположенный в толкателе, управляемым способом соединенный с электроникой системы, выборочно приводимый в действие электроникой системы для управления действием бурового раствора толкателя, для минимизирования скользящего с рывками движения буровой коронки и для управления вращающим моментом во время бурения.

Электроника системы может содержать программируемую схему, программируемую полным профилем пробуриваемой скважины и обеспечивающую активно управляемую вращательную направляемую буровую систему с возможностью обеспечения геостационарностью ствола скважины для обеспечения возможности использования этой буровой системы для бурения всего отклоненного участка ствола скважины.

Система может дополнительно содержать забойный турбинный двигатель, подсоединенный в колонне бурильных труб выше трубчатой переходной муфты бурового инструмента, устанавливающий различную скорость вращения этой муфты по сравнению со скоростью вращения колонны бурильных труб.

Система может дополнительно содержать забойный турбинный двигатель, подсоединенный в колонне бурильных труб ниже трубчатой переходной муфты бурового инструмента, устанавливающий различную скорость вращения буровой коронки по сравнению со скоростью вращения колонны бурильных труб и трубчатой переходной муфты инструмента.

Система может дополнительно содержать электронику системы в трубчатой переходной муфте бурового инструмента, клапан управления, расположенный в забойном турбинном двигателе, управляемым образом соединенный с электроникой системы, выборочно приводимый в действие электроникой системы для управления действием бурового раствора забойного турбинного двигателя.

Система может дополнительно содержать толкатель, подсоединенный в колонне бурильных труб рядом с трубчатой переходной муфтой бурового инструмента и управляющий нагрузкой на буровой коронке во время работы вращательной направляемой буровой системы, и забойный турбинный двигатель, подсоединенный в колонне бурильных труб, устанавливающий различную скорость вращения буровой коронки по сравнению со скоростью вращения колонны бурильных труб.

Система может дополнительно содержать клапаны управления в контурах бурового раствора толкателя и забойного турбинного двигателя, управляемым образом приводимые в действие электроникой системы для управления эффективностью толкателя и забойного турбинного двигателя для регулирования нагрузки на буровой коронке, скорости вращения и вращающего момента на валу буровой коронки и буровой коронке.

Система может дополнительно содержать гибкую переходную муфту, подсоединенную в колонне бурильных труб рядом с трубчатой переходной муфтой бурового инструмента для увеличения точности углового расположения вала буровой коронки относительно трубчатой переходной муфты бурового инструмента.

Система может дополнительно содержать датчики измерения, расположенные вблизи буровой коронки и позволяющие осуществлять определение положения близко к буровой коронке и облегчающие управляемой буровой системе принимать решение в отношении направления ствола скважины.

Система может дополнительно содержать акселерометр, объединенный с валом буровой коронки и создающий сигналы положения, показывающие наклон вала буровой коронки во время бурения.

Из вышеописанного ясно, что система по настоящему изобретению включает механизм, который приводится в действие в нисходящей скважине для управляемого изменения этого угла в соответствии с необходимостью с целью управляемого направления вращаемой инструментом буровой коронки. Крутящий момент передается от трубчатой переходной муфты инструмента валу коронки непосредственно через универсальное соединение. Когда переходная муфта вращается колонной бурильных труб, между переходной муфтой и отклоняющей оправкой и ее опорами действует резистивный крутящий момент Трез, который главным образом из-за трения стремится поворачивать отклоняющую оправку вместе с трубчатой переходной муфтой так, что будет выполняться бурение сверхмасштабной скважины. Чтобы предотвратить это или, более конкретно, геостационарно поддерживать вал буровой коронки, несмотря на вращение трубчатой переходной муфты, используется электродвигатель, энергия для которого обеспечивается приводимой в действие буровым раствором турбиной, и генератор, который вырабатывает достаточную энергию для противодействия резистивному крутящему моменту. Для противодействия эффекту взаимодействия между формацией и буровой коронкой, которое может привести к крутящему моменту, противоположному внутреннему резистивному крутящему моменту вращательной направляемой буровой системы, используется электрический, гидравлический или механический тормоз. Кроме того, управление двигателем и тормозом осуществляется сервосистемой с целью гарантирования, что передняя грань инструмента поддерживается в присутствии внешних возмущений. Поскольку необходимо всегда сохранять геостационарность, отклоняющую оправку всегда следует шарнирным образом вращать относительно трубчатой переходной муфты с угловой скоростью, равной и противоположной скорости вращения трубчатой переходной муфты. В другом варианте осуществления этого изобретения снабжаемую энергией бурового раствора турбину соединяют в приводной связи с электромагнитным тормозом. Для обеспечения возможности вращения турбины с более высокими угловыми скоростями, более подходящими для работы осевой турбины, между турбиной и отклоняющей оправкой используют механизм передачи, имеющий блок шестерен, так что отклоняющая оправка вращается с более низкой угловой скоростью и с увеличенной энергией для достижения геостационарности расположения вала буровой коронки.

Для увеличения гибкости активно управляемой вращательной направляемой системы имеется возможность по выбору включать в систему большое количество электронных систем восприятия (датчиков), измерения, обратной связи и расположения. В трехмерной системе расположения системы можно использовать магнитные датчики для восприятия магнитного поля Земли и можно использовать акселерометры и гироскопические датчики для точного определения положения инструмента в любой момент времени.

Для управления вращательную направляемую буровую систему обычно обеспечивают тремя акселерометрами. Обычно в систему включают один гироскопический датчик для обеспечения обратной связи по скорости вращения и содействия в стабилизировании оправки, хотя можно использовать множество гироскопических датчиков, также не выходя за рамки сущности и объема настоящего изобретения. Система обработки сигналов бортовой электроники успешно выполняет измерения положения в реальном масштабе времени, во время вращения бурового инструмента и когда он вращает вал буровой коронки и буровую коронку во время буровых работ. Система обработки сигналов датчиков и электроники инструмента обеспечивает также непрерывное измерение азимута и действительного угла наклона по мере развития бурения, чтобы сразу же можно было осуществлять корректировочные меры в реальном масштабе времени без необходимости прерывания процесса бурения. Система включает также цепь основанного на положении управления, используя магнитные датчики, акселерометры и гироскопические датчики для создания сигналов положения с целью управления двигателем и тормозом инструмента. Что касается торможения, то следует иметь в виду, что управление электродвигателем для привода отклоняющей оправки также осуществляется внутренней системой управления инструмента с целью обеспечения действия торможения, необходимого для нейтрализации действия взаимосвязи между формацией и буровой коронкой, создающей крутящий момент, который оказывается противоположным внутреннему резистивному крутящему моменту инструмента. Также с точки зрения эксплуатационной гибкости, инструмент может включать в себя систему измерений во время бурения (ИВБ) для обратной связи, двигатель-турбину положительного смещения, детекторы гамма-излучений, средства каротажа сопротивления, каротажа плотности и пористости, акустического каротажа, изображения ствола скважины, контрольно-измерительную аппаратуру переднего обзора, кругового обзора, средства измерения наклона буровой коронки, измерения скорости вращения буровой коронки, датчики вибрации ниже двигателя, измерения нагрузки на буровой коронке, крутящего момента на буровой коронке, систему мягкой нагрузки толкателем, управляемым инструментом для доведения до максимума эффективности бурения, стабилизатор переменного масштаба, управляемый инструментом, или клапан сброса давления забойного турбинного двигателя, управляемый от инструмента для управления скоростью бурения или крутящим моментом. Инструмент может включать в себя также другие измерительные устройства, которые полезны для бурения и завершения скважины.

Конструкция инструмента по существу добавляет мягкий крутящий момент в стволе скважины для минимизирования износа буровой коронки и достижения максимальной эффективности бурения. Для минимизирования скользящего с рывками движения на инструменте в электронике функциональной системы управления используется программное обеспечение. Кроме того, в инструменте обеспечена возможность его программирования с поверхности, чтобы устанавливать или изменять азимут и наклон и устанавливать или изменять отношение угла изгиба вала буровой коронки к трубчатой переходной муфте инструмента. Электронное запоминающее устройство бортовой электроники системы способно сохранять, использовать и передавать полный профиль ствола скважины и выполнять способность геонаправления нисходящей скважины, чтобы ее можно было использовать от начала до удлиненного протяжения бурения.. Кроме того, используемая гибкая переходная муфта обеспечивает отсоединение вращательного направляемого бурового инструмента от остального узла у основания скважины и колонны бурильных труб, обеспечивает возможность наведения от вращательной направляемой буровой системы.

Дополнительно к другим признакам восприятия и измерения настоящего изобретения, активно управляемую вращательную направляемую буровую систему можно также снабжать индукционной телеметрической катушкой или катушками для двунаправленной передачи информации о каротаже и бурении, которая получается во время буровых работ, на систему ИВБ через гибкую переходную муфту, двигатель, толкатель и другие измерительные переходные средства. Для индукционной телеметрии можно использовать катушку индуктивности в трубчатой переходной муфте инструмента. Система включает также передатчики и приемники, разнесенные на заранее определенные расстояния в осевом направлении, чтобы вызвать таким образом прохождение сигналов на заранее определенное расстояние через подповерхностную формацию рядом со стволом скважины и таким образом измерить ее удельное сопротивление. Такая система описана в патенте США №5594343, который включен в настоящее описание путем ссылки.

Электроника системы определения удельного сопротивления инструмента, а также электроника различных систем измерения и управления способны осуществлять вращение вместе с вращательными компонентами инструмента и таким образом противостоят также действиям вращения колонны бурильных труб. В качестве альтернативы некоторые компоненты электронной системы вращательного направляемого инструмента бурения могут быть геостационарными.

В предпочтительном варианте осуществления настоящего изобретения приводимая буровым раствором турбина соединена в приводном отношении с генератором для вырабатывания электрической энергии из энергии текущего бурового раствора. Для оптимальной работы турбины и генератора можно ввести механическую передачу между турбиной и генератором. Электрический силовой вход электродвигателя, который механически не связан с турбиной или генератором, соединен с электрическим выходом генератора, при этом электрическая система управления собрана с двигателем для его оперативного управления. Кроме того, имеется тормоз, который не имеет механического соединения с турбиной или генератором и предназначен для геостационарного поддержания оси вала буровой коронки, когда преобладает действие трения формации. Вращательный выход двигателя используется для привода геостационарной оправки вращательного направляемого бурового инструмента, таким образом работа турбины и генератора не может непосредственно мешать работе двигателя и управлению ориентацией вала буровой коронки. Для цели механической эффективности, в соответствии с предпочтительным вариантом осуществления, в системе расположения вала коронки применен универсальный держатель вала буровой коронки, в котором использованы шарики и кольца, определяющие крюкообразное соединение, обеспечивающее вал буровой коронки эффективной опорой в осевом направлении и крутящим моментом, и в то же время минимизирующий трение в универсальном соединении. Трение универсального соединения минимизируется также посредством гарантирования наличия смазочного масла вокруг его компонентов и посредством исключения бурового раствора из универсального соединения, позволяя осуществлять значительное циклическое направляемое управляемое перемещение вала буровой коронки относительно обоймы инструмента во время процесса бурения. В качестве альтернативы, вместо универсального соединения типа шариков и колец, универсальное соединение может иметь форму соединения шпоночного типа или универсального соединения, включающего шпонки и кольца.

Электрический двигатель вращательной направляемой буровой системы снабжается электрическим током, который вырабатывается посредством потока бурового раствора через турбину. Для управления электрической выходной мощностью турбина может иметь переменную эффективность (коэффициент полезного действия), которая выполняется перемещением статора относительно ротора. Турбина может также иметь множество каскадов или ее можно снабдить торможением, например, посредством активной нагрузки.

Таким образом, чтобы можно было лучше понять способ, которым достигаются вышеперечисленные признаки, преимущества и цели настоящего изобретения, далее приведено более конкретное описание изобретения посредством ссылки на предпочтительный его вариант осуществления, который иллюстрируется чертежами, на которых изображено следующее:

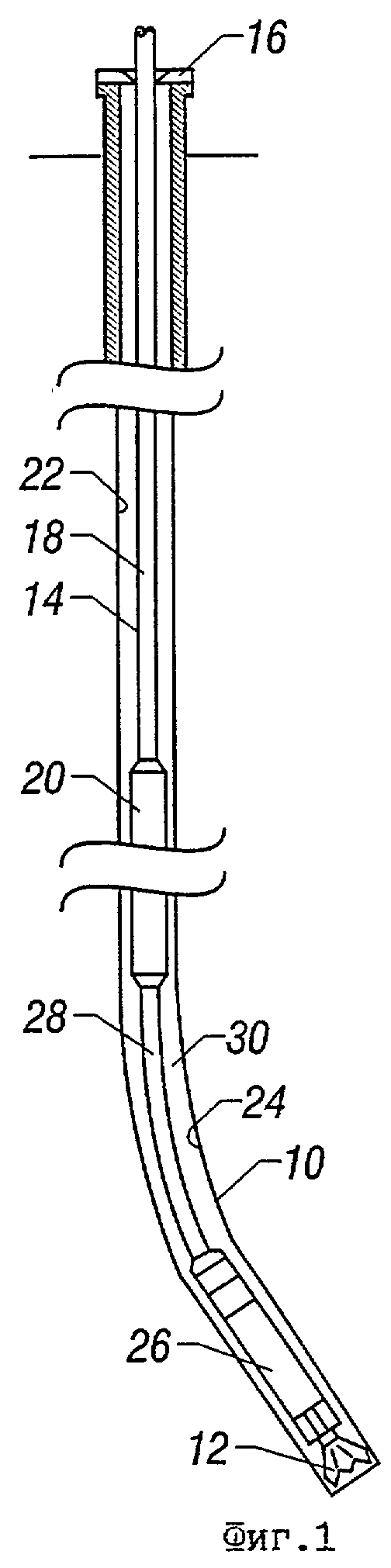

фиг.1 схематически изображает пробуренную скважину в соответствии с настоящим изобретением и отклонение нижней части ствола скважины посредством активно управляемой вращательной направляемой буровой системы, согласно изобретению;

фиг.2 - скважину, пробуренную посредством активно управляемой вращательной направляемой буровой системы, использующей во вращательной колонне бурильных труб забойный турбинный двигатель, расположенный выше активно управляемой вращательной направляемой буровой системы и вращающий трубчатую переходную муфту инструмента направляемой буровой системы с угловой скоростью, которая отличается от скорости вращения колонны бурильных труб;

фиг.3 - вид, аналогичный виду, показанному на фиг.2, и показывающий забойный турбинный двигатель, расположенный ниже активно управляемой вращательной направляемой буровой системы и обеспечивающий прямое вращение буровой коронки с угловой скоростью, отличающейся от скорости вращения колонки бурильных труб;

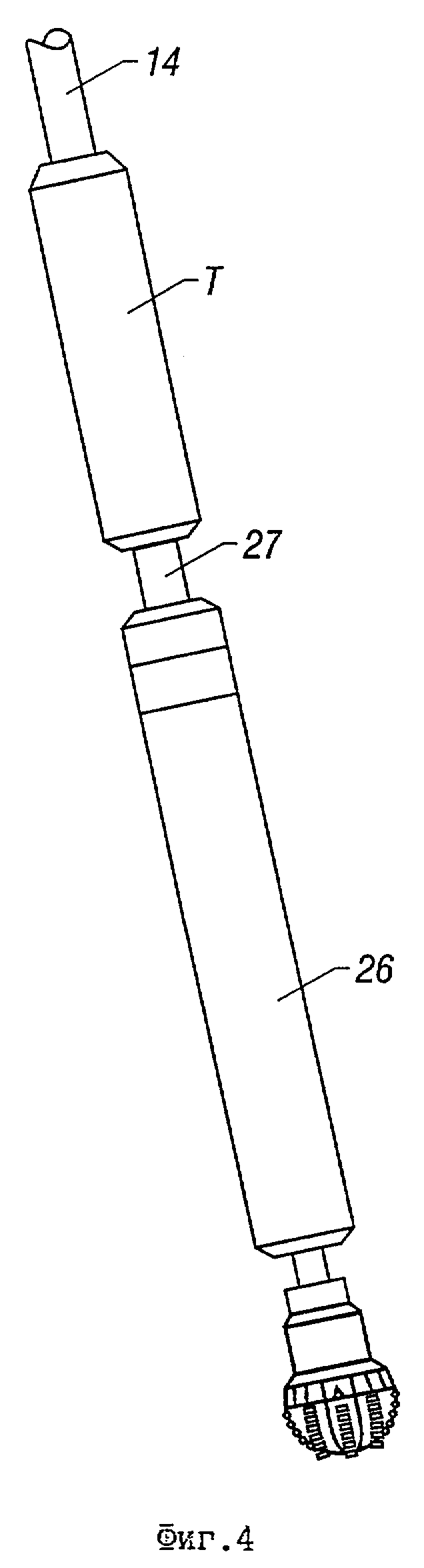

фиг.4 - толкатель, расположенный в колонне бурильных труб непосредственно над активно управляемой вращательной направляемой буровой системой для управления нагрузкой на буровой коронке, когда управление вращательной скоростью бурения и крутящим моментом производится вращательной направляемой буровой системой;

фиг.5 - толкатель, расположенный в колонне бурильных труб непосредственно ниже активно управляемой вращательной направляемой буровой системы;

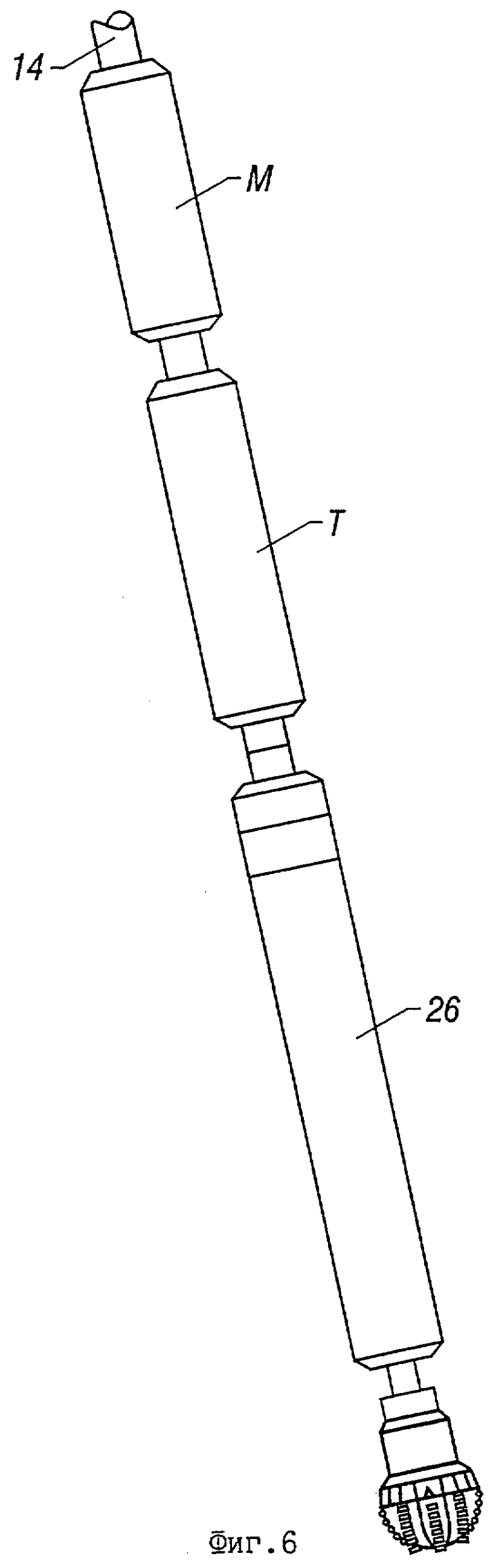

фиг.6 - толкатель, расположенный в колонне бурильных труб непосредственно ниже забойного турбинного двигателя и подсоединенный выше активно управляемой вращательной направляемой буровой системы и обеспечивающий вращение вращательной буровой системы со скоростью вращения, которая отличается от скорости вращения бурильных труб;

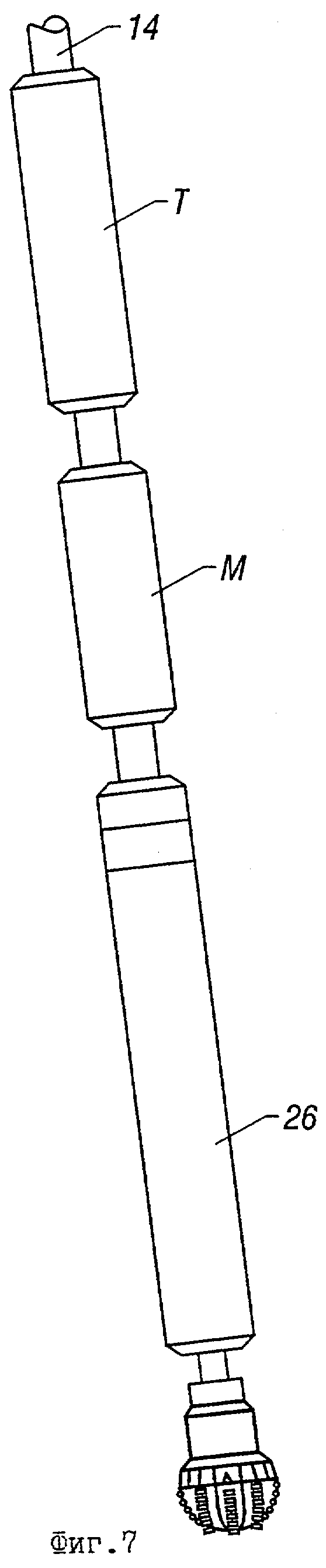

фиг.7 - толкатель, расположенный в колонне бурильных труб, непосредственно выше забойного турбинного двигателя, расположенного выше активно управляемой вращательной направляемой буровой системы;

фиг.8 - активно управляемую вращательную направляемую буровую систему, расположенную в колонне бурильных труб, забойный турбинный двигатель, подсоединенный ниже вращательной направляемой буровой системы, и толкатель, подсоединенный ниже забойного турбинного двигателя, так что забойный турбинный двигатель обеспечивает опору для буровой коронки;

фиг.9 - активно управляемую вращательную направляемую буровую систему, расположенную в колонне бурильных труб, толкатель, подсоединенный ниже вращательной направляемой буровой системы, и забойный турбинный двигатель, подсоединенный ниже толкателя и поддерживающий буровую коронку;

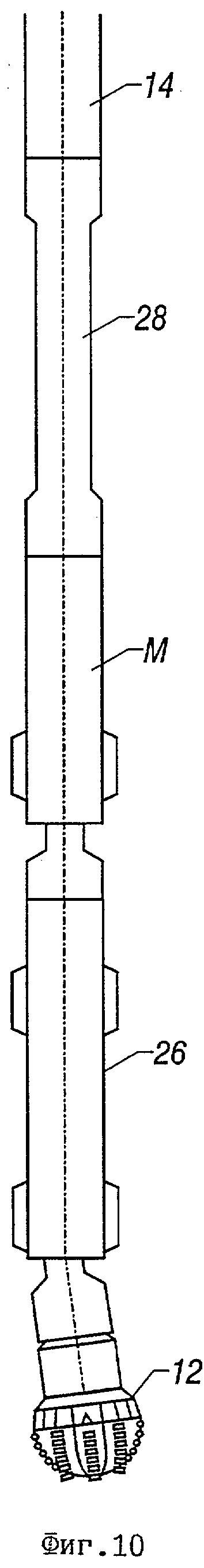

фиг.10 - вращательную направляемую буровую систему по настоящему изобретению, имеющую гибкую переходную муфту, соединенную с ней в колонне бурильных труб, и изгиб гибкой переходной муфты;

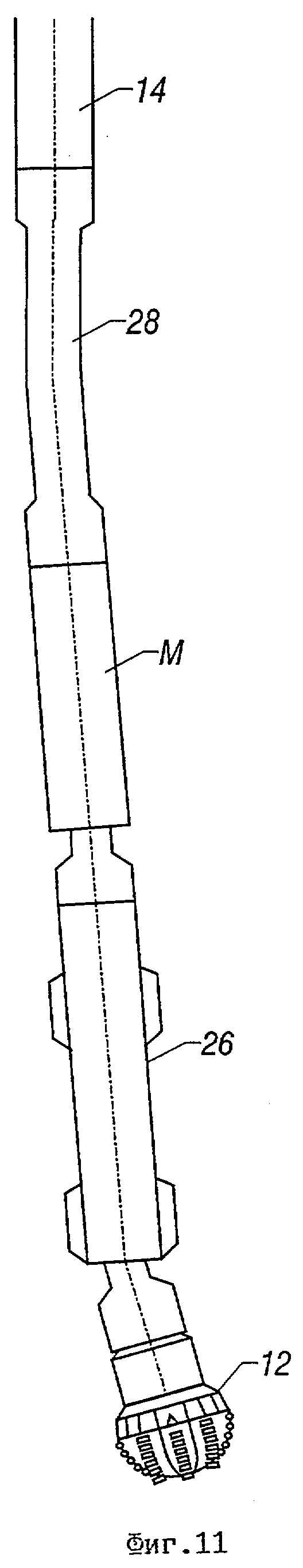

фиг.11 - показанную на фиг.10 вращательную направляемую буровую систему и прямолинейное состояние гибкой переходной муфты;

фиг.12 - в продольном разрезе активно управляемую вращательную направляемую буровую систему, представляющую предпочтительный вариант осуществления настоящего изобретения и имеющую приводимый турбиной генератор, выходной электрический ток которого используется для привода электродвигателя, где выходной вал двигателя соединен в приводной связи с всенаправленной опорой вала буровой коронки и механизмом расположения для поддержания продольной оси вала буровой коронки в геостационарном положении и под заранее определенным углом относительно оси вращения переходной муфты инструмента;

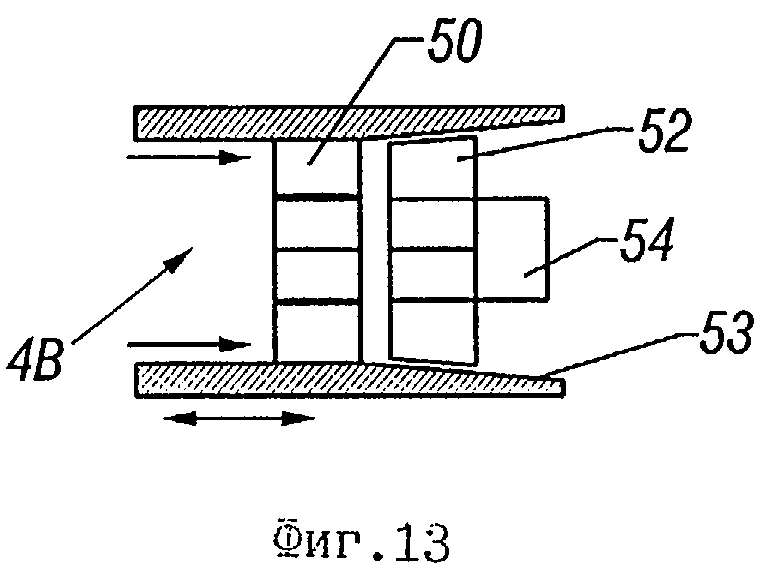

фиг.13 - в разрезе турбину, которую можно использовать в качестве показанных на фиг.12 и 14 турбин, и расположение статора турбины относительно ротора для управления эффективностью и выходной мощностью турбины;

фиг.14 - вид в продольном разрезе активно управляемой вращательной направляемой буровой системы, представляющей альтернативный вариант осуществления настоящего изобретения, и турбину, соединенную в приводной связи с генератором и с турбиной, и где генератор расположен в одном участке трубчатой переходной муфты бурового инструмента с двигателем, отклоняющей оправкой и валом буровой коронки, и механизм, обеспечивающий всенаправленную шарнирную опору в переходной муфте инструмента для вала буровой коронки;

фиг.15 - вид в продольном разрезе активно управляемой вращательной направляемой буровой системы, представляющей альтернативный вариант осуществления настоящего изобретения, и турбину, соединенную в приводной связи с коробкой зубчатой передачи посредством приводного вала турбины, проходящего через электронику, датчики и тормозной участок буровой системы, где выход коробки зубчатой передачи соединен в приводной связи с отклоняющей оправкой для выполнения геостационарного расположения оси вала буровой коронки;

фиг.16 - вид с частичным продольным разрезом еще одного альтернативного варианта осуществления настоящего изобретения, показывающий вращательный направляемый буровой инструмент, имеющий снабжаемую гидравлической энергией систему для ориентирования вала буровой коронки инструмента во время буровых работ;

фиг.17 - вид в продольном разрезе нижней части активно управляемой вращательной направляемой буровой системы, более подробно показанной на фиг.12;

фиг.18 - вид в продольном разрезе верхней части активно управляемой вращательной направляемой буровой системы, более подробно показанной на фиг.12;

фиг.19 - вид в поперечном сечении по линии IXX-IXX на фиг 17;

фиг.20 - вид в поперечном сечении по линии ХХ-ХХ на фиг.18;

фиг.21 - вид с частичным поперечным разрезом альтернативного варианта осуществления настоящего изобретения, показывающий универсальное соединение шпоночного типа для всенаправленного поддержания вала буровой коронки в трубчатой переходной муфте бурового инструмента и для сообщения приводного вращения валу буровой коронки для вращения буровой коронки;

фиг.22А - поперечное сечение, показывающее кольца расположения вала буровой коронки, относительно расположенные для прямого бурения, и совпадение продольной оси вала буровой коронки и трубчатой переходной муфты бурового инструмента для нулевого поворота вала буровой коронки;

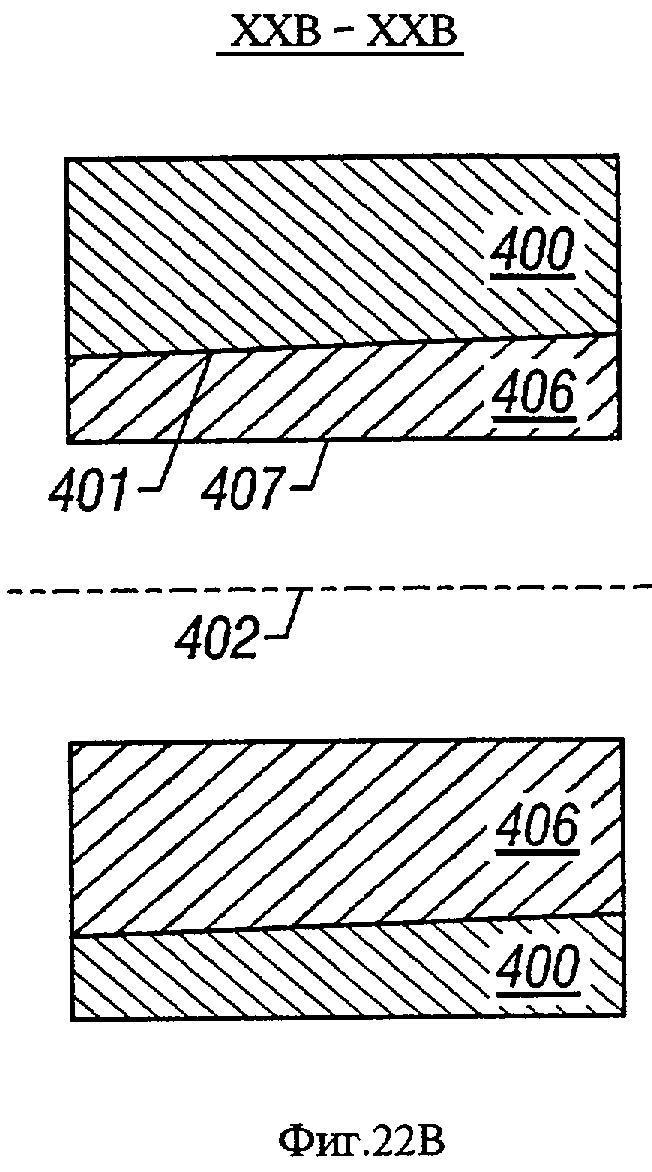

фиг.22В - сечение по линии ХХПВ-ХХПВ на фиг.22А, показывающий соосные расположения колец расположения вала буровой коронки для прямого бурения;

фиг.22С - поперечное сечение колец расположения вала буровой коронки, расположенных в местоположениях для максимального бокового отклонения средней линии вала буровой коронки, для максимального поворота вала буровой коронки относительно переходной муфты инструмента;

фиг.22Д - сечение по линии ХХПД-ХХПД на фиг.22С, показывающее взаимосвязь осей смещения колец расположения вала буровой коронки для максимального отклонения и, таким образом, бурения с максимальной интенсивностью изгиба;

фиг.23 изображает блок-схему управления вращательной направляемой буровой системой согласно предпочтительному варианту осуществления настоящего изобретения, показывающую концепцию снабжаемого энергией турбины торможения и управления тормозом для направления буровой коронки, ориентируемой инструментом;

фиг.24 - блок-схему управления буровой системой, согласно альтернативному варианту ее осуществления, имеющей питаемую энергией бурового раствора турбину и тормоз для управления расположением вала буровой коронки относительно трубчатой переходной муфты инструмента и реагирующий на сигнал положения контроллер тормоза для управления тормозом и для управления эффективностью турбины;

фиг.25 - поперечное сечение по линии XXV-XXV на фиг.21, показывающее шпоночное приводное соединение между валом буровой коронки и обоймой бурового инструмента.

На фиг.1 показан ствол 10 скважины, пробуренной вращательной буровой коронкой 12, которая подсоединена к нижнему концу 14 колонны бурильных труб, идущей вверх к поверхности, где она приводится ротором 16 типичной буровой установки (не показана). Колонна 14 бурильных труб обычно включает бурильную трубу 18, имеющую одну или несколько переходных муфт 20, подсоединенных к ней для приложения веса к буровой коронке 12. Показано, что ствол 10 скважины имеет вертикальный или, по существу, вертикальный верхний участок 22, и отклоненный, криволинейный или горизонтальный нижний участок 24, который пробурен под управлением активно управляемого вращательного направляемого бурового инструмента 26, который сконструирован в соответствии с настоящим изобретением. Для обеспечения гибкости, необходимой на криволинейном участке 24 ствола 10 скважины, нижний участок бурильной трубы 28 можно использовать для соединения переходных муфт 20 к буровому инструменту 26, так что муфты 20 остаются в вертикальной части 22 ствола 10 скважины. Нижняя часть 24 ствола 10 скважины отклоняется от вертикальной части 22 посредством направляющего действия бурового инструмента 26 в соответствии с установленными здесь принципами.

Как показано позицией на фиг.1, колонна бурильных труб 28 непосредственно рядом с вращательным направляемым буровым инструментом может включать гибкую переходную муфту, также показанную на фиг.10 и 11, которая может обеспечить вращательную направляемую буровую систему повышенной точностью бурения. В соответствии с обычной практикой, циркуляцию бурового раствора осуществляют расположенные на поверхности насосы вниз по колонне 14 бурильных труб, где он выходит через сопла, образованные в буровой коронке 12, и возвращается к поверхности по кольцевому пространству 30 между колонной 14 бурильных труб и стенкой ствола 10 скважины. Как будет более подробно описано ниже, вращательный направляемый буровой инструмент 26 сконструирован и расположен так, чтобы вызывать бурение буровой коронкой 12 по криволинейной траектории, которая планируется установками управления бурового инструмента 26. Угол вала буровой коронки, поддерживающего буровую коронку 12 относительно трубчатой переходной муфты бурового инструмента 26, сохраняется, даже когда буровая коронка и буровой инструмент вращаются колонной 14 бурильных труб, вызывая тем самым направление буровой коронки для бурения отклоненного ствола скважины. Направление бурового инструмента выборочно выполняется с точки зрения наклона и с точки зрения азимута, то есть влево или вправо. Кроме того, установку направляемого бурового инструмента 26 можно изменять по желанию, чтобы заставлять буровую коронку по выбору изменять курс подлежащего бурению ствола скважины с целью направления таким образом отклоняемого ствола скважины для точного направления буровой коронки и таким образом точного управления бурением ствола скважины.

Фиг.2 и 3 представляют схематически вращательную направляемую буровую систему по настоящему изобретению, расположенную в пробуренном стволе 10 скважины, и способ бурения, при котором забойный турбинный двигатель М используется во вращательной колонне бурильных труб либо выше направляемого бурового инструмента, как показано на фиг.2, либо ниже направляемого бурового инструмента, как показано на фиг.3. Это уникальное расположение позволяет осуществлять вращение колонны 14 бурильных труб с требуемой скоростью вращения, и вращение выходного вала забойного турбинного двигателя на другой скорости вращения с целью обеспечения оптимальных характеристик бурения, не вызывая чрезмерной усталости колонны бурильных труб. Когда вращательная направляемая буровая система по настоящему изобретению подсоединена непосредственно к колонне бурильных труб, скорость вращения буровой коронки равна скорости вращения колонны бурильных труб. Эти ограничения максимальной скорости вращения буровой коронки из-за увеличенной скорости вращения колонны бурильных труб может ограничивать срок службы колонны бурильных труб из-за усталости. Когда показанный на фиг.2 и 3 забойный турбинный двигатель М работает в сочетании с вращательной направляемой буровой системой, ротор буровой установки можно устанавливать на оптимальную скорость вращения для колонны бурильных труб, и забойный трубинный двигатель будет способен добавлять скорость вращения буровой коронке, которая приводится забойным турбинным двигателем.

Ротор может приводиться в действие со скоростью вращения, например, 50 оборотов в минуту, чтобы обеспечить возможность прерывания трения между стволом скважины и колонной бурильных труб, скоростью вращения, которая не ограничивает срок службы колонны бурильных труб из-за усталости, хотя скорость вращения буровой коронки можно увеличивать забойным турбинным двигателем с целью обеспечения улучшенных характеристик бурения, чтобы создать возможность, таким образом, увеличенного протяжения бурения.

Вращательная направляемая буровая система может работать на управляемой забойным турбинным двигателем скорости вращения, когда она расположена ниже забойного турбинного двигателя, и может вращаться со скоростью вращения колонны бурильных труб, если подсоединена непосредственно к колонне бурильных труб. Если забойный турбинный двигатель, расположен ниже вращательного направляемого бурового инструмента, его вращательная мощность сообщается непосредственно буровой коронке. Характеристики направления во время бурения имеют большую точность, когда забойный турбинный двигатель располагают выше вращательного направляемого бурового инструмента, потому что расстояние от вращательного направляемого бурового инструмента до буровой коронки является основным фактором управления с точки зрения точности направления.

Следует иметь в виду, что соответствующую настоящему изобретению вращательную направляемую буровую систему можно подсоединять в колонне бурильных труб в объединении с другими буровыми инструментами, например забойными турбинными двигателями, как описано выше, для управления скоростью вращения и крутящим моментом, толкателями для управления нагрузкой на коронке. Кроме того, расположение этих компонентов в колонне бурильных труб может выбирать осуществляющий бурение персонал в соответствии с широким разнообразием характеристик, например напряженность пробуренной криволинейной части ствола скважины, характеристики пробуренной формации, характер бурового оборудования, используемого для бурения, и глубина, на которой производится бурение.

На фиг.4 показан вращательный направляемый буровой инструмент 26, соединенный с колонной 14 бурильных труб вместе с приводимым в действие энергией бурового раствора толкателем Т, который предусмотрен для управления нагрузкой на буровой коронке. Толкатель состоит, главным образом, из управляемого гидравлическим способом поршня, к которому подсоединена нижняя часть оборудования низа бурильной колонны. Соединение 27 между вращательным направляемым буровым инструментом 26 и толкателем Т может представлять простую трубную муфту или часть инструмента, позволяющую объединять детали управления, электронные, гидравлические или комбинацию электронного и гидравлического управлений между вращательным направляемым буровым инструментом и толкателем. Если необходимо, то соединение 27 может иметь форму гибкой переходной муфты, показанной на фиг.10 и 11. Как показано на фиг.5, толкатель Т подсоединен ниже вращательного направляемого бурового инструмента 26, и его можно располагать под углом относительно обоймы колонны 26 бурильных труб посредством регулирования положения вала буровой коронки инструмента. В этом случае вал буровой коронки обеспечивает опору для толкателя, тогда как толкатель обеспечивает опору для буровой коронки, а также управление нагрузки на коронке. Как показано на фиг.6, расположение вращательного направляемого бурового инструмента 26 и толкателя Т такое же, как на фиг.4. Кроме того, к колонне бурильных труб 14 подсоединен забойный турбинный двигатель М выше толкателя, чтобы обеспечить таким образом вращение толкателя и переходной муфты вращательного направляемого бурового инструмента со скоростью вращения, которая отличается от скорости вращения колонны бурильных труб, в то же время управляя нагрузкой на буровой коронке.

На фиг.7 показаны забойный турбинный двигатель М, подсоединенный выше вращательного направляемого бурового инструмента 26, и толкатель Т, подсоединенный в колонне 14 бурильных труб выше забойного турбинного двигателя. Если необходимо, то соединение между либо вращательным направляемым буровым инструментом и забойным турбинным двигателем, либо между забойным турбинным двигателем и толкателем, либо и того и другого можно обеспечить посредством гибкой переходной муфты, изображенной на фиг.10 и 11. На фиг.8 показан вращательный направляемый буровой инструмент, подсоединенный к колонне 14 бурильных труб и имеющий забойный турбинный двигатель М, подсоединенный к геостационарному валу буровой коронки инструмента и таким образом подвергаемый угловому наклону относительно обоймы инструмента вместе с валом буровой коронки. Толкатель Т расположен ниже забойного турбинного двигателя М для поддержания буровой коронки и для управления нагрузкой на буровой коронке. Относительно трубчатой переходной муфты вращательного направляемого бурового инструмента 26 толкатель Т расположен посредством выходного вала забойного турбинного двигателя М, а забойный турбинный двигатель расположен для управляемого направления валом буровой коронки вращательного направляемого бурового инструмента.

На фиг.9 показан вращательный направляемый буровой инструмент 26, подсоединенный к колонне 14 бурильных труб и имеющий толкатель Т, поддерживаемый и управляемый валом буровой коронки относительно муфты инструмента. Забойный турбинный двигатель расположен ниже толкателя, так что его выходной вал поддерживает и приводит буровую коронку. Таким образом, буровая коронка направляется вращательным направляемым буровым инструментом и приводится во вращение вращательной скоростью колонны бурильных труб и вращательной скоростью выходного вала забойного турбинного двигателя. Это обеспечивает возможность буровой коронке вращаться со скоростью, которая больше или равна скорости вращения колонны бурильных труб, тогда как толкатель в то же время управляет нагрузкой на буровой коронке.

Как схематически показано на фиг.9, в цепи бурового раствора толкателя Т можно располагать контрольный клапан Д1, тогда как в цепи бурового раствора забойного турбинного двигателя М можно предусмотреть контрольный клапан Д2. Эти контрольные клапаны выборочно располагают с помощью схемы управления вращательной направляемой буровой системы, схематически показанной линией С, чтобы позволить таким образом объединить толкатель и/или забойный турбинный двигатель в систему управления вращательной направляемой буровой системы. Таким способом забойный турбинный двигатель и толкатель подвергаются реагирующему на обратную связь управлению таким образом, как и вращательная направляемая буровая система. Контрольным клапаном Д2 в забойном турбинном двигателе М можно управлять вращательной направляемой буровой системой с целью управления скоростью вращения вала забойного турбинного двигателя и управления таким образом крутящим моментом на буровой коронке. Контрольный клапан Д1 толкателя по выбору ставят в нужное положение системой управления вращательной направляемой буровой системой с целью управления нагрузкой на буровой коронке. Таким образом, вращательная направляемая буровая система по настоящему изобретению обеспечивает эффективное направление буровой коронки и улучшенные характеристики бурения посредством эффективного управления крутящего момента буровой коронки и управления нагрузкой на буровой коронке с целью способствования таким образом увеличенной протяженности бурения.

На фиг.10 и 11 показана колонна 14 бурильных труб с подсоединенным в ней активно управляемым вращательным направляемым буровым инструментом 26 для направления вала буровой коронки, к которому подсоединена буровая коронка 12. Колонна 14 бурильных труб включает также забойный турбинный двигатель М для увеличения скорости вращения буровой коронки 12 и гибкую переходную муфту 28 для цели увеличения точности направления, которое выполняется вращательной направляемой буровой системой. Гибкая переходная муфта 28 выполняет также выборочное отсоединение вращательного направляемого бурового инструмента от колонны бурильных труб с целью увеличения таким образом ее эффективности направления.

На фиг.12, 14 и 15 активно управляемый вращательный направляемый буровой инструмент 26 представлен в его предпочтительном варианте осуществления. Активно управляемый вращательный направляемый буровой инструмент 26 имеет трубчатую переходную муфту 32, на верхнем конце которой образован участок 34 с внутренней резьбой, позволяющий подсоединять ее непосредственно к гибкой переходной муфте 28 или к вращательному выходному валу забойного турбинного двигателя и толкателя, в зависимости от способа, которым должен использоваться управляемый буровой инструмент 26.

Рассматривая альтернативный вариант осуществления на фиг.14, отметим, что в верхней части трубчатой переходной муфты 32 предусмотрены система 36 электромагнитной индукции и линия 38 связи типа электрического провода для обеспечения передачи сигналов от вращательного направляемого бурового инструмента 26 к системе ИВБ вверх по стволу скважины для посылки данных из нижней части скважины обратно к поверхности в реальном масштабе времени и для облегчения передачи сигналов управления от оборудования управления бурением на поверхность к инструменту во время буровой работы. Переходная муфта 32 образует также участок 40 поддержания электроники и датчиков, в котором расположена различная датчиковая аппаратура. Участок 40 поддержания образует гнездо 42, в котором располагают магнитометр, акселерометр и гироскопические датчики, имеющие возможность обеспечивать выходные сигналы электроники, которые динамически используются для направления инструмента.

Ряд электронных компонентов активно управляемого вращательного направляемого бурового инструмента 26 можно также располагать в участке 40 поддержания электроники и датчиков. Например, в трубчатой переходной муфте 32 можно расположить систему 41 измерения удельного сопротивления формации для вращения вместе с переходной муфтой и разместить разнесенные в вертикальном направлении передатчики и приемники, чтобы обеспечивать возможность с помощью электромагнитных сигналов определять удельное сопротивление формации. Способ и аппаратура для измерения удельного сопротивления формации Земли, в которой производится бурение, и для их осуществления во время развития вращательных буровых работ могут удобно иметь форму, представленную в патенте США 5594343, который включен в настоящую заявку путем ссылки. Аппаратура и электроника системы измерения удельного сопротивления могут вращаться с трубчатой переходной муфтой 32, или они могут вращаться с другими компонентами активно управляемого вращательного направляемого инструмента. Систему для измерения удельного сопротивления можно при необходимости физически располагать также в любом другом требуемом месте в буровом инструменте 26 для увеличения производства или использования вращательной направляемой буровой системы. В участке 40 поддержания электроники и датчиков можно также располагать различные системы считывания и измерения, включая, например, систему измерения гамма-излучения или систему акустического измерения. Буровой инструмент 26 может также включать аппаратуру определения скорости вращения, датчики вибрации вала буровой коронки и так далее. Кроме того, в блок электроники инструмента можно включать также систему обработки электронных данных для приема и обработки различных входных данных и обеспечения выходного сигнала, который используется для управления направлением и для управления другими факторами, встречаемыми во время бурения скважины. Системы обработки электронных данных можно по выбору располагать в инструменте так, чтобы они могли вращаться вместе с трубчатой переходной муфтой инструмента или могли вращаться в противоположном направлении в переходной муфте инструмента вместе с валом буровой коронки и ее рабочими компонентами.

Как показано на фиг.12 и 14, непосредственно выше или ниже участка 40 поддержания электроники и датчиков расположена возбуждаемая буровым раствором турбина 48, имеющая статор 50, который предпочтительно расположен в фиксированном положении относительно трубчатой переходной муфты 32, и ротор 52, смонтированный для вращения относительно статора 50. Как показано на фиг.13, относительные положения ротора 52 и статора 50 можно регулировать, причем либо ротор, либо статор, или оба можно подвергать управляемому перемещению положения для управления изменением эффективности и, таким образом, выходной мощности турбины 48. Ротор 52 снабжен выходным валом 54 турбины, который расположен в приводной связи с генератором 56 через трансмиссию 58. Поскольку выходной вал 54 турбины соединен в приводной связи с трансмиссией 58, управления эффективностью (коэффициентом полезного действия) турбины можно достигнуть посредством такого монтажа статора 50, чтобы его можно было управляемым образом перемещать электроникой буровой системы, реагирующей на потребности выходной мощности турбины.

Можно также выполнять электрическое торможение турбины, чтобы ограничивать ее свободное вращение, увеличивая тем самым мощность, получаемую от турбины. Тепло, которое вырабатывается во время такого электрического торможения, будет эффективно рассеиваться буровым раствором, который течет через инструмент. Поток бурового раствора через инструмент служит также для охлаждения различных внутренних компонентов инструмента, например модуля электроники, генератора и двигателя расположения вала буровой коронки. В одном варианте осуществления настоящего изобретения генератор 56, как показано на фиг.14, функционирует в качестве активного сопротивления для выхода турбины из-за его сопротивления, генератор 56 используется в качестве электромагнитного тормоза. В соответствии с предпочтительным вариантом осуществления изобретения, генератор 56 снабжен трансмиссией 58, которая позволяет турбине 48 работать на оптимальной скорости вращения для эффективной работы генератора. Генератор 56 обеспечивает электрический выход, электрически соединенный с электронной схемой функционирования и управления электродвигателя 60, так что электрическая энергия, вырабатываемая приводимым турбиной генератором 56, используется для привода электродвигателя 60.

Коробка передач или трансмиссии 61, приводимая электродвигателем 60, соединена в приводной связи с отклоняющей оправкой 62, которая вращательным образом приводится внутренним ротором электродвигателя 60 и к которой неподвижно прикреплена вращательная приводная головка 64, в которой имеется эксцентрически размещенное гнездо 66 расположения для приема конца 68 вала 70 буровой коронки. Отклоняющая оправка 62 и вращательная приводная головка 64 осуществляют противоположное вращение относительно вращения трубчатой переходной муфты 32 для геостационарного поддержания оси вала 70 буровой коронки во время бурения. Вал 70 буровой коронки смонтирован для вращения внутри трубчатой переходной муфты 32 между ее концами с целью всенаправленного перемещения относительно шарнирного универсального соединения 72, которое преимущественно имеет конфигурацию и функционирование, аналогичные шариковой точке опоры, показанной на фиг.17 и 19 и описанной ниже, и если необходимо, то может иметь шпоночную конфигурацию, показанную на фиг.21 к 25, также подробно описанную ниже. Во вращательной приводной головке 61 можно геостационарно размещать некоторые компоненты электронных систем обработки данных. Например, во вращательной приводной головке 64 можно располагать акселерометры, магнитные датчики и гироскопические датчики. На вращательной приводной головке располагают датчик угла наклона для обеспечения благодаря этому измерения, отражающего положение приводной головки в стволе скважины.

Для обеспечения точности направления скважины вниз вращательной направляемой системы точное положение вращательных компонентов бурового инструмента устанавливает известный индекс положения, от которого определяют коррекцию направления. По существу желательно, чтобы датчики индикации положения были расположены в геостационарной связи относительно вращательной приводной системы для вала буровой коронки. В соответствии с этим, вращательную приводную головку 64 отклоняющей оправки 62 можно снабдить различными индикаторами положения, магнитометрами и гороскопическими датчиками, которые располагают неподвижно относительно вращательной приводной головки 64, или любым другим компонентом, который может вращаться совместно с ней. Эти компоненты индикации положения исключают необходимость точного расположения колонны бурильных труб и трубчатой переходной муфты 32 бурового инструмента 26 по мере развития буровых работ и облегчают обратную передачу сигналов положения в реальном масштабе времени в блок обработки сигналов буровой системы, чтобы можно было автоматически устанавливать следящие коррекции системой управления вращательной направляемой буровой системы с целью поддержания требуемого курса буровой коронки.

На фиг.14 показан альтернативный вариант осуществления инструмента 26А, где компоненты, подобные компонентам показанного на фиг.12 инструмента, обозначены подобными ссылочными позициями. Следует понимать, что основное отличие вариантов, показанных на фиг.12 и 14, состоит в расположении турбины 48 и генератора 56 относительно участка 40 поддержания электроники и датчиков. Как показано на фиг.14, участок 40 поддержания электроники и датчиков расположен в трубчатой переходной муфте инструмента выше турбины 48. Статор 50 и ротор 52 показанной на фиг.14 турбины 48 можно относительно регулировать, причем статор 52 можно предпочтительно линейно перемещать в переходной муфте 32 относительно ротора для регулирования эффективности и, таким образом, выходную мощность турбины. Выходной вал 54 турбины соединен приводным образом с генератором 56, который может иметь трансмиссию 58 для обеспечения возможности турбине и генератору работать на соответственных скоростях с целью получения оптимального выходного крутящего момента. Тепло, создаваемое работой двигателя и торможением и электроникой системы, будет непрерывно рассеиваться буровым раствором, который непрерывно течет через вращательную направляемую буровую систему. Генератор 56 снабжает энергией электродвигатель 60. Выходной вал электродвигателя 60 функционирует как отклоняющая оправка 62 и снабжен вращательной приводной головкой 64, имеющей гнездо 66 расположения, эксцентрически размещенное в ней и принимающее ведомый конец 68 вала 70 буровой коронки для вращения вала буровой коронки относительно его опоры 72 универсального соединения описанным выше способом в связи с показанным на фиг.12 предпочтительным вариантом осуществления. Что касается опоры 72 всенаправленного или универсального соединения для вала 70 буровой коронки, следует понимать, что опора всенаправленного или универсального соединения может быть шарикового типа, как показано на фиг.17 и 19, или шпоночного типа, как показано на фиг.21 и 25.

На фиг.15 представлен еще один вариант осуществления инструмента 26В, на которой подобные компоненты также показаны ссылочными позициями, аналогичными показанным на фиг.12. Вращательный направляемый буровой инструмент 26В включает удлиненную трубчатую переходную муфту 32 инструмента, которая приспособлена для соединения с колонной бурильных труб, так что она вращается во время буровых работ. В трубчатой переходной муфте 32 смонтирована турбина 48, включающая узел ротора и статора, где ротор приводится потоком 49 бурового раствора через трубчатую переходную муфту бурового инструмента.