Изобретение относится к области машиностроения и может быть использовано в качестве дифференциала заднего моста грузовых и легковых автомобилей, тракторов и других транспортных средств. Также оно может быть использовано в качестве дифференциала любых ведущих мостов наземных транспортных средств.

Известен дифференциал заднего моста наземных транспортных средств, содержащий соединенные между собой корпус с крышкой, размещенные внутри них крестовину, которая выполнена цельной или сборной из раздельных пальцев, на шипах которой установлены сферические или плоские шайбы и конические сателлиты, которые выполнены со сферической или плоской торцевой опорной поверхностью, причем каждый сателлит имеет центральное отверстие и установлен на шип крестовины как без подшипника, так и с подшипником, который размещается в центральном отверстии сателлита и представляет собой тонкостенную втулку или отдельные игольчатые ролики, находящиеся в зацеплении с сателлитами полуосевые конические шестерни с центральным отверстием со шлицами и опорные шайбы, а также установленную на корпусе дифференциала ведомую шестерню, которая выполнена цилиндрической или конической с прямыми или криволинейными зубьями.

Детали дифференциала обычно изготавливают из следующих материалов:

- корпус и крышка из ковкого или высокопрочного чугуна без термообработки;

- крестовина, сателлиты, полуосевые и ведомая шестерни из легированных конструкционных сталей типа 18ХГТ, 20ХНР, 20ХН3А и др., которые подвергаются цементации с получением поверхностного закаленного слоя глубиной 0,9-1,2 мм, но не более 1,7 мм, и с твердостью более 59 HRCэ;

- сферические, плоские и опорные шайбы из углеродистых конструкционных сталей типа сталь 10 и др., которые подвергаются нитроцементации с получением поверхностного закаленного слоя глубиной 0,3-0,5 мм и с твердостью 51...58 HRСэ;

- игольчатые ролики из подшипниковой стали типа ШХ 15, которые подвергаются объемной закалке и отпуску на твердость более 61 HRCэ (см. Яскевич З. Ведущие мосты. - М.: Машиностроение, 1985, с.56, 57, 69, 71, 485, рис. 2.49, 2.60, 8.30).

Однако известный дифференциал заднего моста наземных транспортных средств имеет следующие недостатки:

1. Обладает недостаточной жесткостью корпуса и крышки, т.к. их изготавливают из ковкого или высокопрочного чугуна с твердостью не более 277 НВ (31 HRСэ), что приводит в процессе эксплуатации из-за повышенных динамических нагрузок к увеличенным деформациям их отверстий, в которых размещены шипы крестовины и ступица полуосевых шестерен.

2. Обладает недостаточной долговечностью рабочих поверхностей крестовины, сателлитов, полуосевых и ведомой шестерен, т.к поверхностный закаленный слой, получаемый на этих деталях после цементации, имеет малую глубину, неравномерно распределен на рабочих поверхностях, имеет микроструктуру средне- и крупноигольчатого мартенсита, а также имеет место резкое снижение твердости при переходе от поверхностного закаленного слоя к сердцевине.

3. Имеет недостаточную износостойкость трущихся поверхностей сферических, плоских и опорных шайб из-за того, что поверхностный закаленный слой, получаемый на этих деталях после нитроцементации, имеет малую глубину и средне- или крупноигольчатую микроструктуру.

4. Невозможно уменьшить габаритные размеры и массу деталей дифференциала при одновременном повышении прилагаемых на них нагрузок.

5. Имеет высокую стоимость изготовления, т.к. применяются дорогие легированные конструкционные стали типа 18ХГТ, 20ХНР, 20ХН3А и др., подшипниковая сталь ШХ15, в качестве термообработки применяются дорогие процессы цементации или нитроцементации, после которых детали получают значительное коробление, которое приходится исправлять окончательным шлифованием рабочих поверхностей.

Задачей изобретения является создание дифференциала заднего моста наземных транспортных средств.

Техническим результатом является повышение надежности и долговечности деталей предложенного дифференциала, а также получение возможности повышения прилагаемых на него нагрузок при одновременном сохранении его габаритных размеров и массы. Кроме того, техническим результатом является снижение стоимости изготовления предложенного дифференциала заднего моста.

Технический результат достигается тем, что предложен дифференциал заднего моста наземных транспортных средств, содержащий соединенные между собой корпус с крышкой, размещенные внутри них крестовину, которая выполнена цельной или сборной из раздельных пальцев, на шипах которой установлены сферические или плоские шайбы и конические сателлиты, которые выполнены со сферической или плоской торцевой опорной поверхностью, причем каждый сателлит имеет центральное отверстие и установлен на шип крестовины как без подшипника, так и с подшипником, который размещается в центральном отверстии сателлита и представляет собой тонкостенную втулку или отдельные игольчатые ролики, находящиеся в зацеплении с сателлитами полуосевые конические шестерни с центральным отверстием со шлицами и опорные шайбы, а также установленную на корпусе дифференциала ведомую шестерню, которая выполнена цилиндрической или конической с прямыми или криволинейными зубьями, отличительной особенностью которого является то, что, для изготовления по крайней мере одной из следующих деталей дифференциала, таких как корпус, крышка, крестовина, сферические, плоские и опорные шайбы, сателлиты, игольчатые ролики, полуосевые и ведомые шестерни, применена сталь с пониженной прокаливаемостью с содержанием углерода от 0,4 до 0,85 мас.% и с идеальным критическим диаметром, равным 0,8-3,3 модуля шестерен, причем корпус, крышка, крестовина, сателлиты, полуосевые и ведомая шестерни выполнены с поверхностным закаленным слоем, расположенным по всему контуру каждой детали либо только на их рабочих поверхностях, при этом микроструктура поверхностного слоя представляет собой отпущенный мартенсит с твердостью болеее 56 HRCэ и с глубиной, равной 0,12-0,4 идеального критического диаметра стали, и с упрочненной сердцевиной, микроструктура которой представляет собой троостит, троостосорбит или сорбит с твердостью 30...47 HRCэ, сферические, плоские и опорные шайбы выполнены с микроструктурой, представляющей собой отпущенный мартенсит с твердостью на 3...4 HRCэ меньше, чем твердость поверхностного слоя сателлитов и полуосевых шестерен, игольчатые ролики выполнены с микроструктурой, представляющей собой отпущенный мартенсит с твердостью на 2...3 HRCэ больше, чем твердость поверхностных слоев шипов крестовины и сателлитов, при этом отпущенный мартенсит, троостит, троостосорбит и сорбит каждой детали организованы из исходного аустенита стали со средним диаметром действительного зерна, равного 0,008-0,003 мм, что соответствует 11-14 номеру зерна. При этом применяемая для изготовления корпуса, крышки и сферических, плоских и опорных шайб сталь содержит углерод в пределах 0,40-0,55 мас.%, для изготовления крестовины - 0,55-0,65 мас.%, для изготовления игольчатых роликов - 0,77-0,85 мас.%, а для изготовления сателлитов, полуосевых и ведомой шестерен - 0,55-0,85 мас.%. При этом корпус и крышка выполнены с микроструктурой, представляющей собой троостит, троостосорбит или сорбит с твердостью 30...47 НRСэ. При этом крестовина и сателлиты выполнены с микроструктурой, представляющей собой отпущенный мартенсит с твердостью более 50 HRСэ. При этом шлицы центрального отверстия полуосевых конических шестерен выполнены с твердостью 52...56 НRСэ. При этом центральное отверстие сателлита выполнено с поверхностным слоем, представляющим собой троостит, троостосорбит или сорбит с твердостью 30...47 HRСэ.

В результате экспериментальных исследований предложенной конструкции дифференциала заднего моста было установлено, что с использованием всех выбранных параметров предложенной конструкции получен следующий положительный результат: достигнута высокая долговечностью сателлитов, полуосевых и ведомой шестерен, а также остальных его деталей, получен равномерный по глубине поверхностный слой деталей дифференциала с одновременной организацией заданного сочетания микроструктуры и твердости. Получена возможность сохранения габаритных размеров и массы корпуса и деталей дифференциала при одновременном повышении прилагаемых на них нагрузок. При этом достигнуто снижение стоимости изготовления предложенного дифференциала заднего моста.

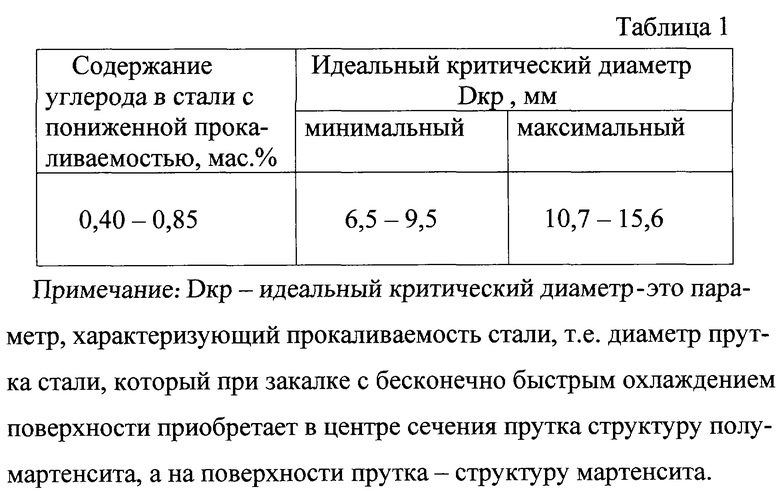

В таблице 1 показаны минимальный и максимальный идеальные критический диаметр сталей с пониженной прокаливаемостью, использованных для изготовления деталей предложенного дифференциала, в зависимости от содержания в них углерода.

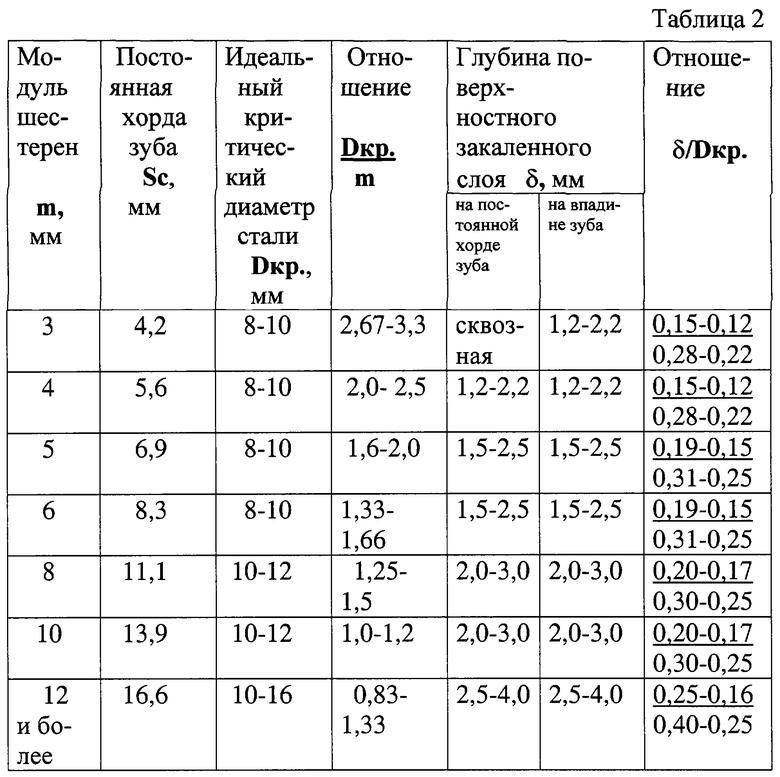

В таблице 2 показаны полученные на основании экспериментальных исследований соотношения модуля шестерен и глубины поверхностного закаленного слоя с идеальным критическим диаметром.

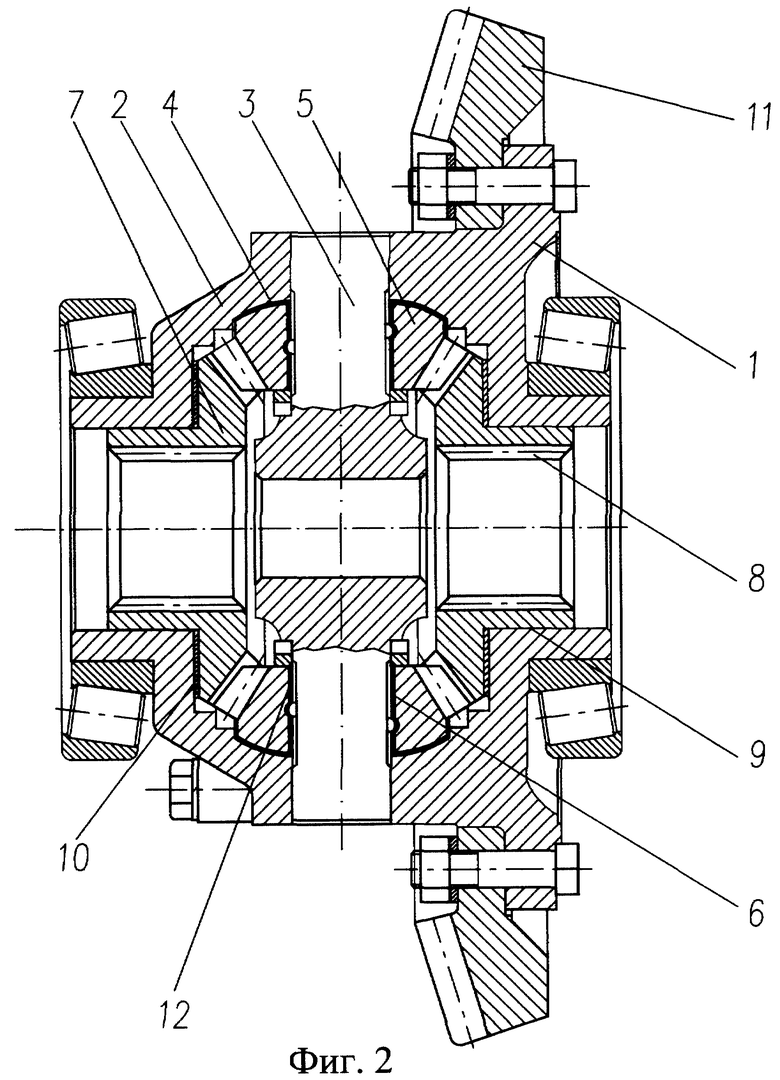

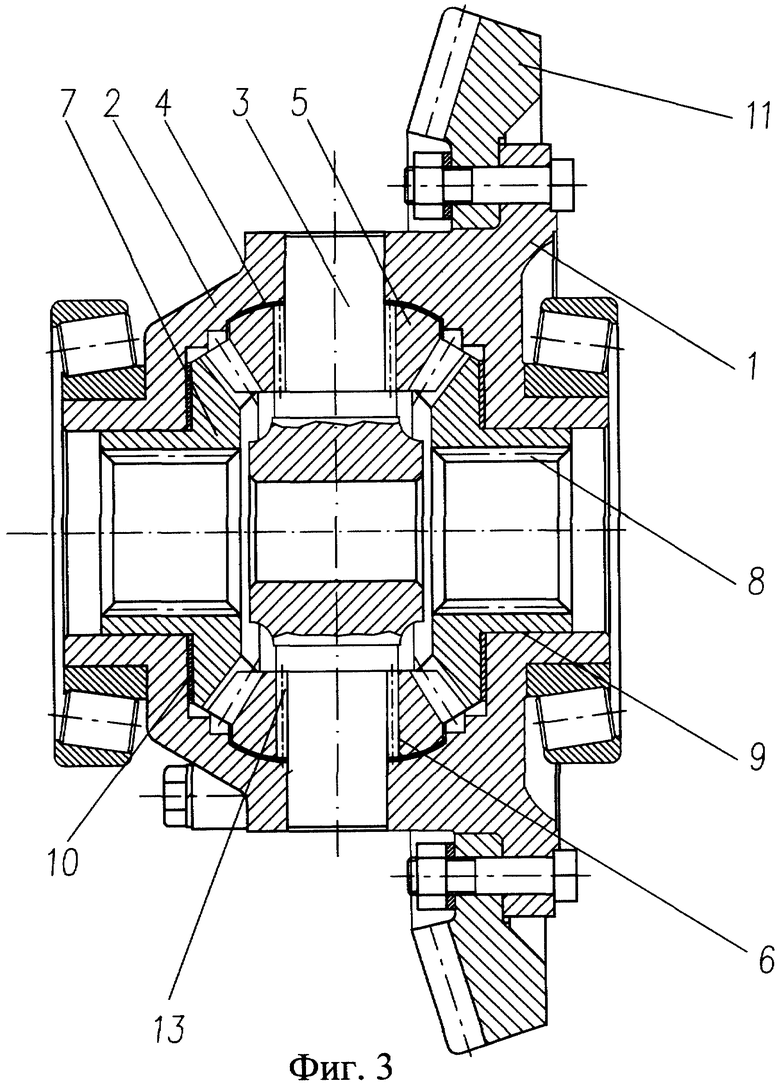

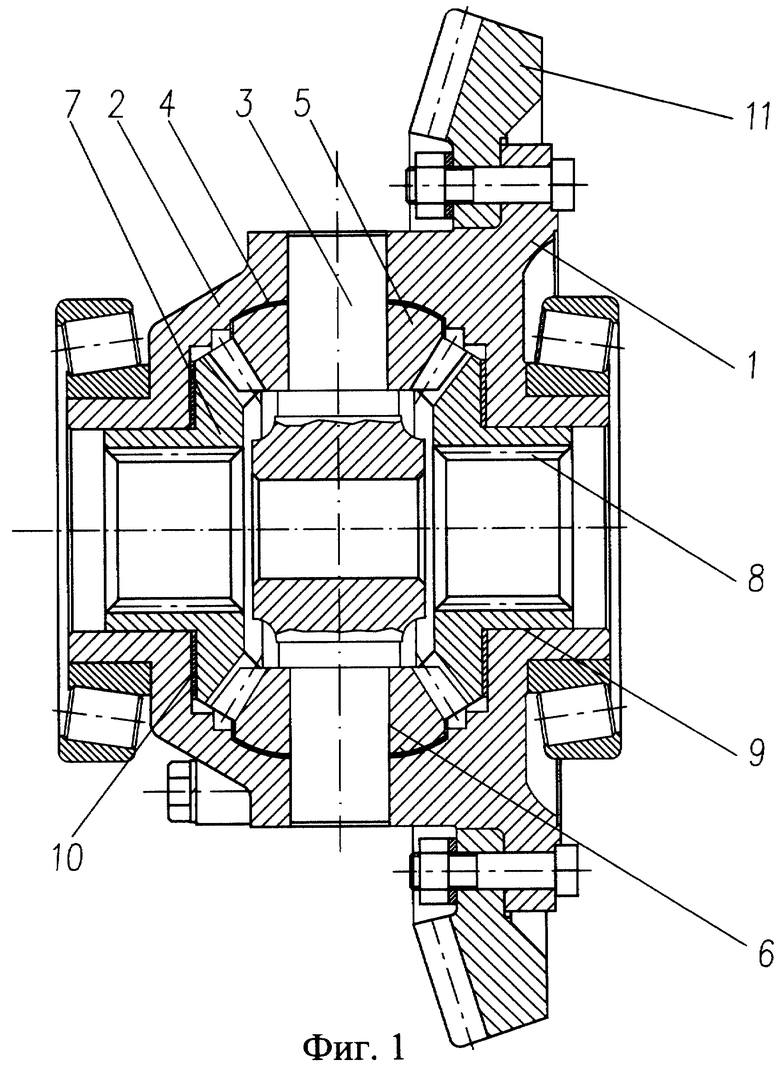

Сущность изобретения поясняется чертежами, на которых показан дифференциал заднего моста наземных транспортных средств.

На фиг.1 показан дифференциал, в котором сателлит установлен на шип крестовины без подшипника, на фиг.2 показан дифференциал, в котором сателлит установлен на шип крестовины с подшипником в виде тонкостенной втулки, а на фиг.3 показан дифференциал, в котором сателлит установлен на шип крестовины с подшипником в виде отдельных игольчатых роликов.

Дифференциал заднего моста наземных транспортных средств содержит соединенные между собой корпус 1 с крышкой 2, внутри которых размещены крестовина 3, на шипах которой установлены сферические шайбы 4 и конические сателлиты 5 с центральным отверстием 6. Конический сателлит 5 установлен на шип крестовины 3 без подшипника (фиг.1), или установлен на шип крестовины 3 с подшипником в виде тонкостенной втулки 12 (фиг.2), или установлен на шип крестовины 3 с подшипником в виде отдельных игольчатых роликов 13 (фиг.3). Конический сателлит 5 находится в зацеплении с полуосевой конической шестерней 7, которая выполнена с центральным отверстием со шлицами 8. На ступицах 9 полуосевых конических шестерен 7 размещены опорные шайбы 10. На корпусе 1 дифференциала установлена ведомая коническая шестерня 11, которая может быть выполнена цилиндрической или конической с прямыми или криволинейными зубьями.

Для проведения сравнительных стендовых испытаний были изготовлены два дифференциала заднего моста энергонасыщенного трактора “Беларус-1522”, известный и предложенный (фиг.3).

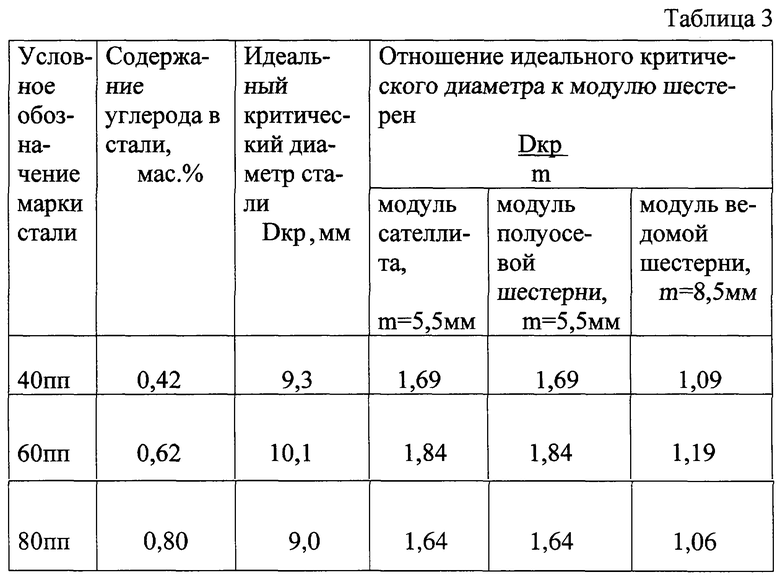

Для изготовления деталей предложенного дифференциала были применены следующие стали с пониженной прокаливаемостью, параметры которых указаны в таблице 3.

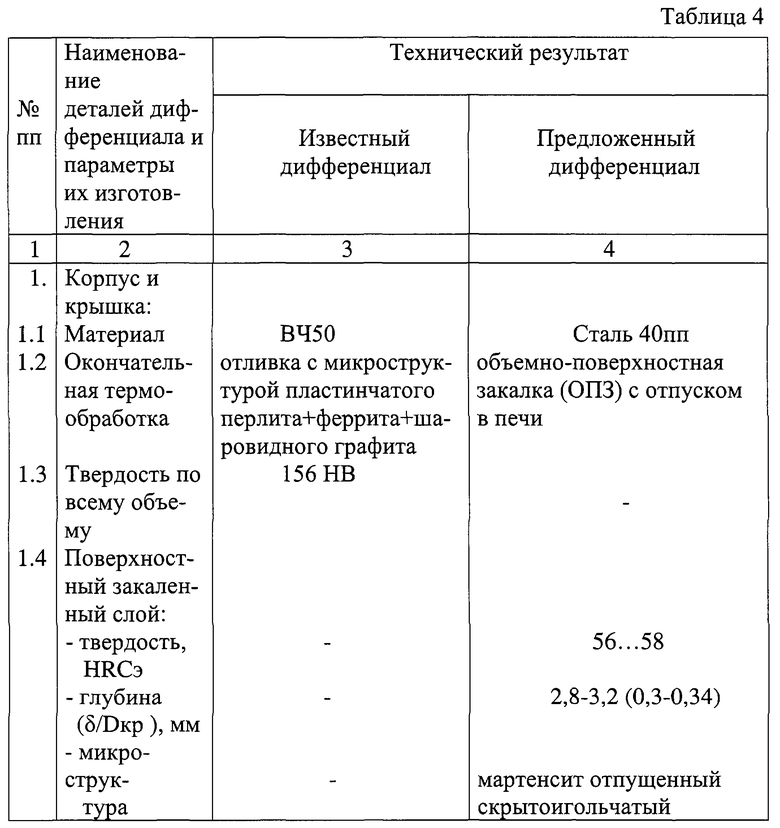

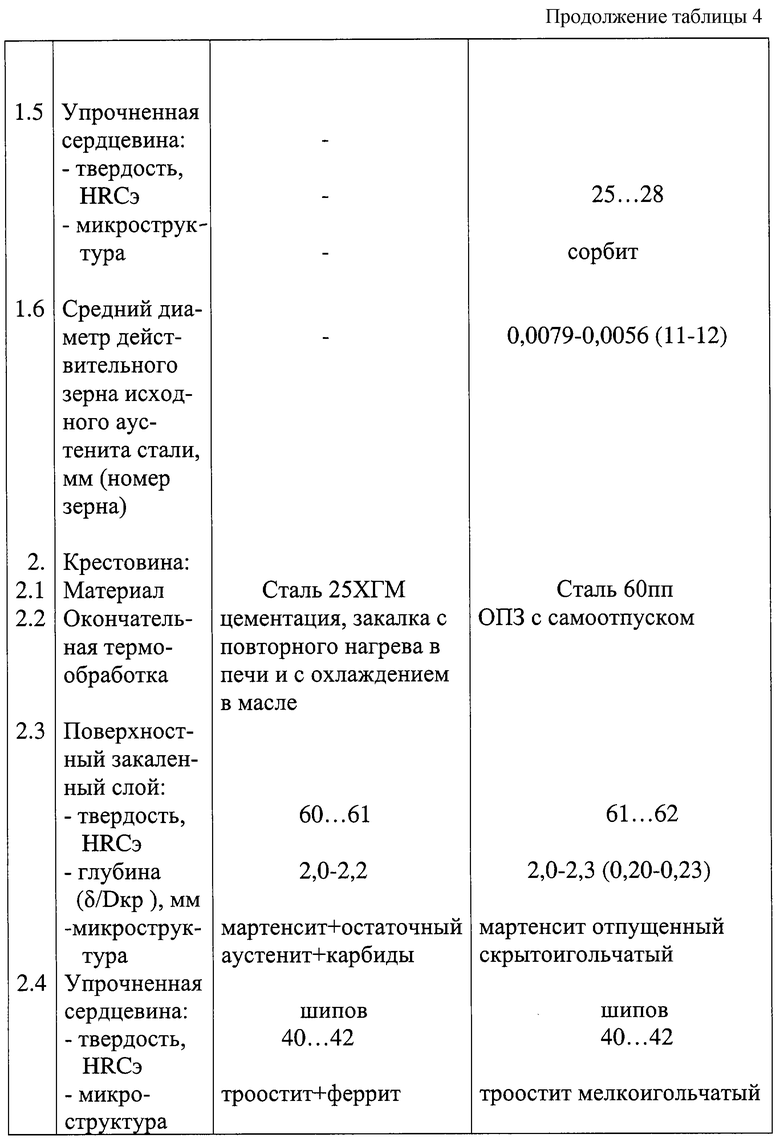

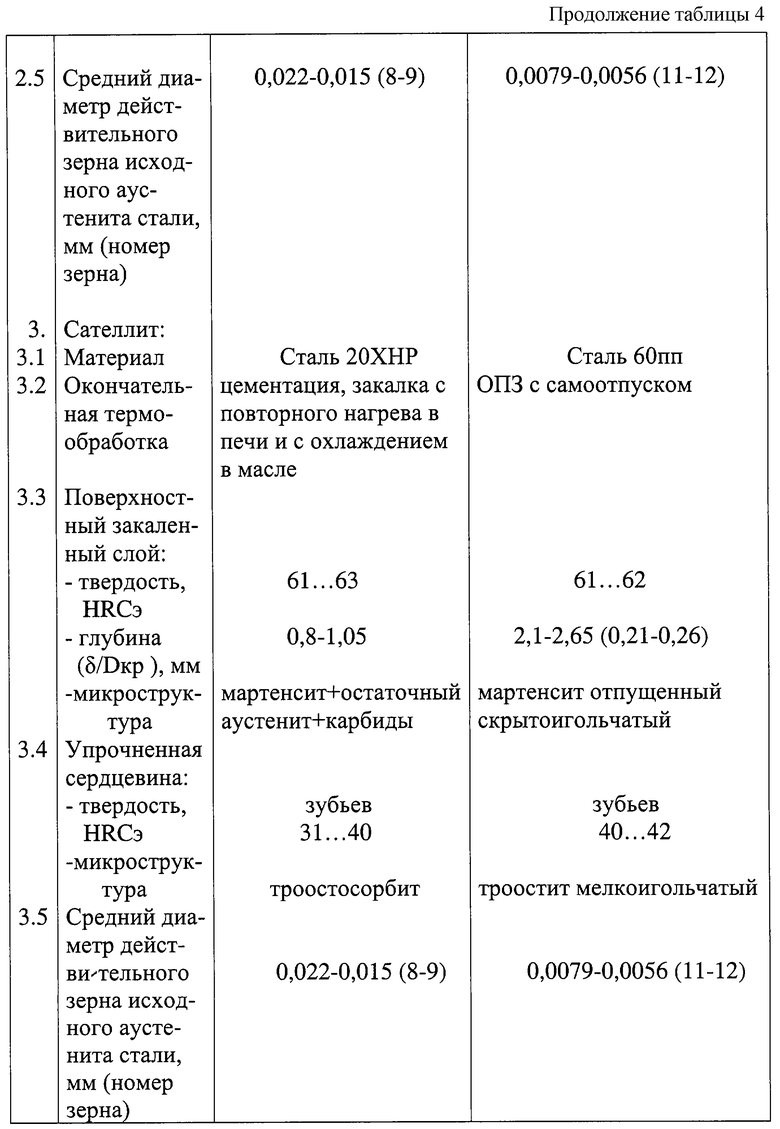

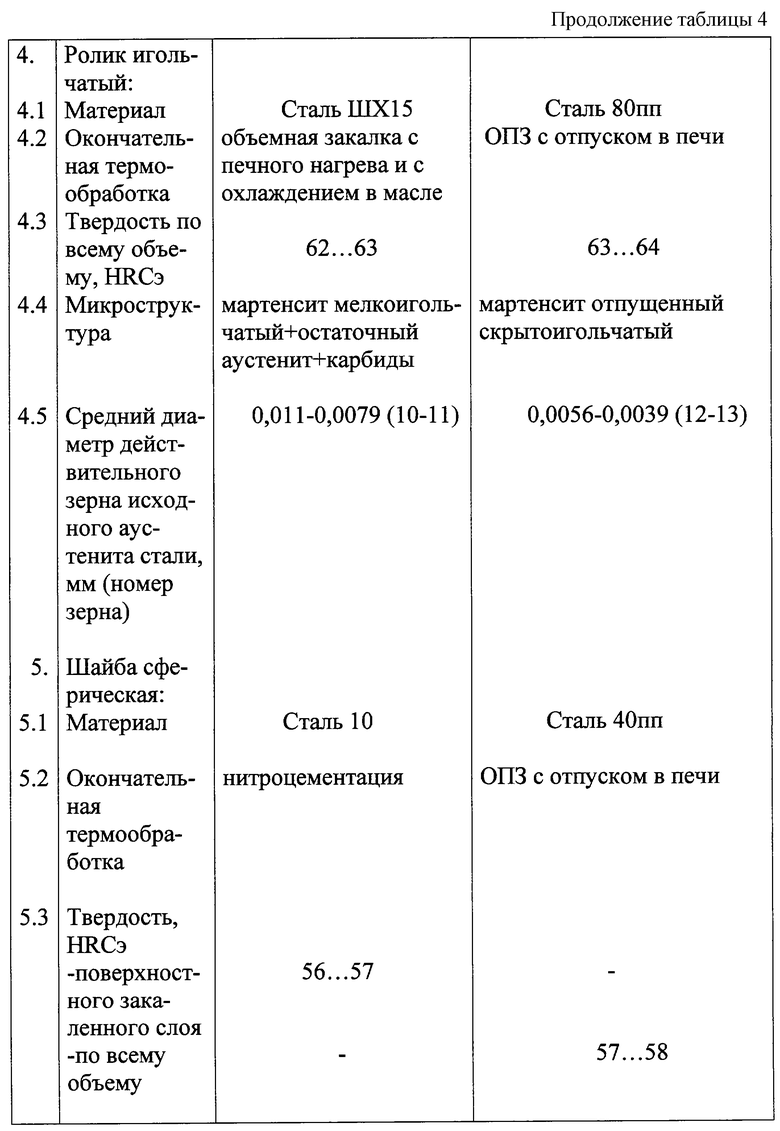

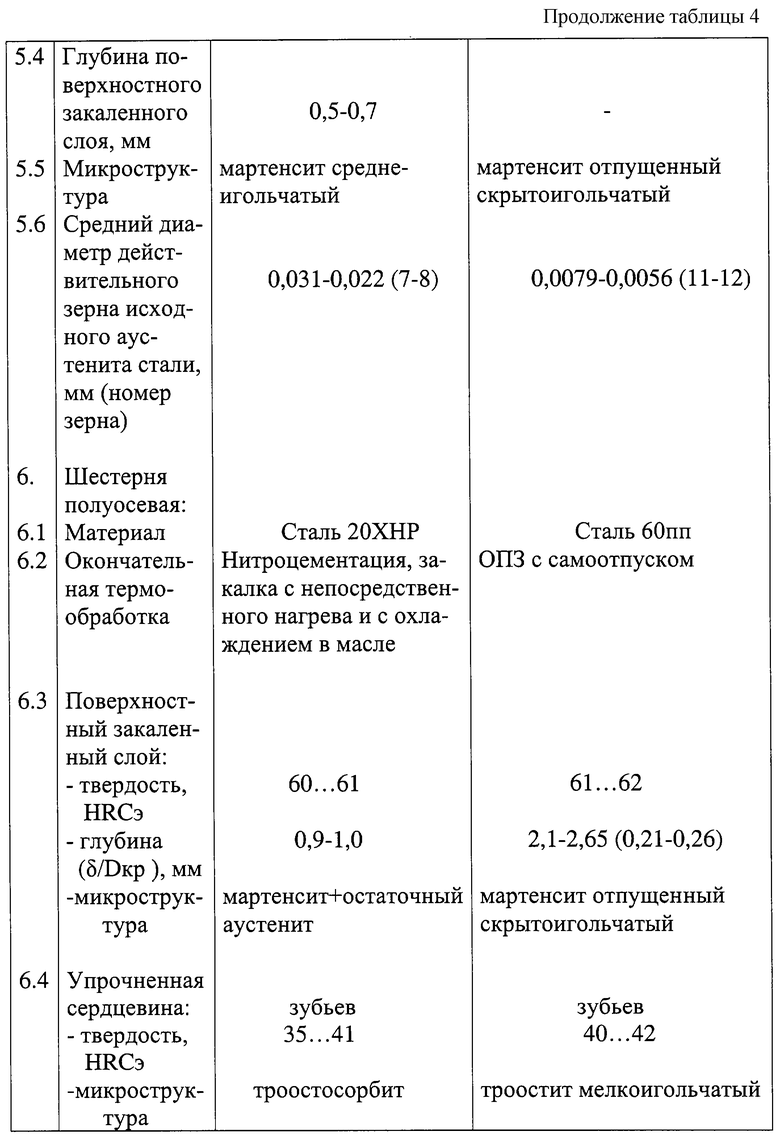

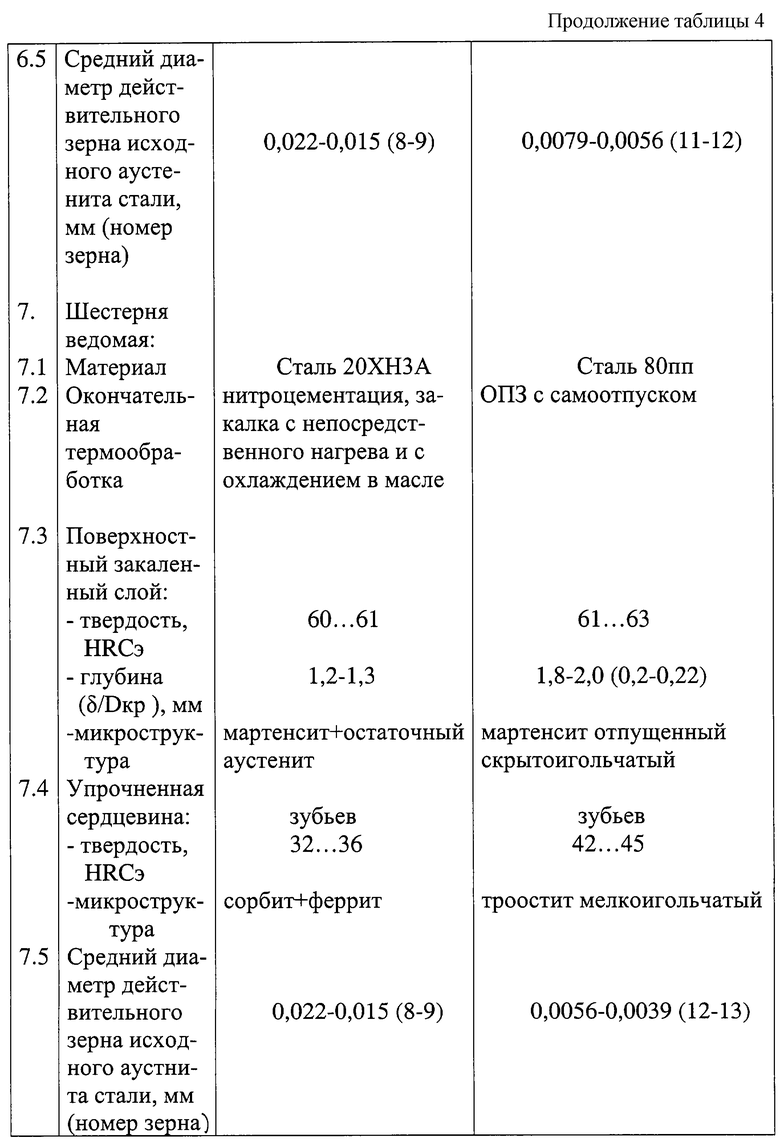

Результаты изготовления деталей известного и предложенного дифференциалов заднего моста энергонасыщенного трактора "Беларус-1522" приведены в таблице 4.

Сравнительные стендовые, а затем и натурные испытания известной и предложенной конструкций дифференциала заднего моста показали, что с использованием всех отличительных признаков создана конструкция дифференциала заднего моста, обладающая повышенной на 15-20% долговечностью и надежностью. При этом одновременно было достигнуто значительное снижение стоимости изготовления предложенного дифференциала. Кроме того, при той же массе, размерах и долговечности, предложенный дифференциал способен нормально работать с увеличенными на 10-15% прилагаемыми на него нагрузками.

Испытания проводились на стенде испытаний дифференциалов, выполненном по схеме "с поглощением мощности" и поочередным вращением каждой полуосевой шестерни. Одновременно на стенде испытывались оба дифференциала: известный и предложенный. Величина максимального крутящего момента на полуоси при испытаниях составляла 1800 кгс·м (450 кгс·м крутящий момент на корпусе дифференциала). Число оборотов корпуса дифференциала 100 об/мин. При испытаниях был принят следующий цикловой режим работы дифференциалов на стенде:

- имитация прямолинейного движения - 40 с;

- полная остановка правой полуосевой шестерни - 20 с;

- имитация прямолинейного движения - 40 с;

- полная остановка левой полуосевой шестерни - 20 с.

Общая продолжительность цикла - 2 мин.

Программа испытаний соответствовала 10000 часам работы дифференциала в эксплуатации, т.е. ресурса трактора.

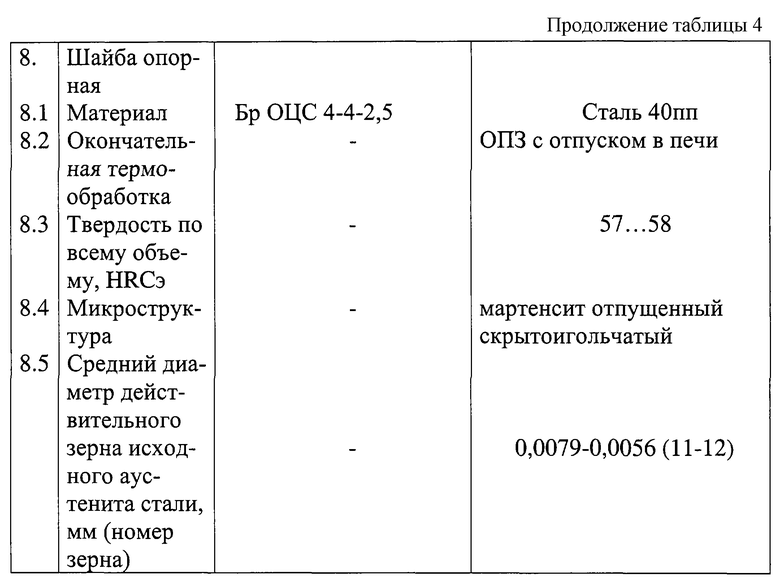

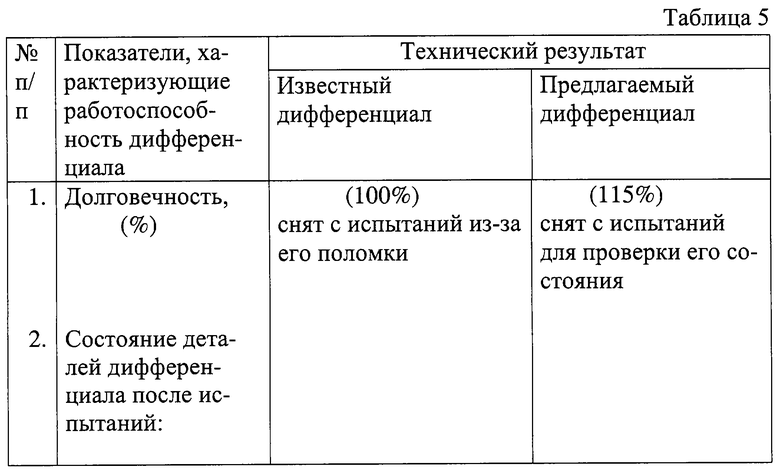

Результаты сравнительных стендовых известной и предложенной конструкций дифференциала заднего моста приведены в таблице 5.

Работа предложенного дифференциала заднего моста наземных транспортных средств не отличается от работы стандартного дифференциала.

Предложенный дифференциал заднего моста имеет конструкцию, монтаж которой на наземное транспортное средство и ее эксплуатация являются стандартными и не отличаются от существующих в настоящее время.

Следует отметить, что изготовление деталей предложенного дифференциала заднего моста наземных транспортных средств из углеродистой конструкционной стали с пониженной прокаливаемостью целесообразнее изготовления деталей известного дифференциала заднего моста из традиционных материалов и по традиционной технологии из-за низкой стоимости стали пониженной прокаливаемости, значительно низких трудозатрат при термической обработке деталей дифференциала.

Содержание химических элементов в стали пониженной прокаливаемости, определяющих ее идеальный критический диаметр, а также технология термической обработки деталей предложенного дифференциала заднего моста наземных транспортных средств из нее является предметом “НОУ-ХАУ”, но при этом не требует для своего воплощения создания сложного технологического оборудования и привлечения больших материальных затрат. Технология изготовления деталей предложенного дифференциала заднего моста наземных транспортных средств дает возможность получить их стабильную микроструктуру, которая и обеспечивает решение поставленной технической задачи с достижением заданного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНАЯ ПЕРЕДАЧА ПРИВОДА КОЛЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188134C1 |

| ЛИСТОВАЯ РЕССОРА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2213280C1 |

| ШАРНИР КАРДАННОГО ВАЛА | 2001 |

|

RU2176754C1 |

| КАРДАННЫЙ ВАЛ НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2234428C1 |

| МЕЛЮЩЕЕ ТЕЛО ДЛЯ ШАРОВЫХ МЕЛЬНИЦ | 2002 |

|

RU2221058C2 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩИХ МАШИН (ВАРИАНТЫ) | 2002 |

|

RU2233570C2 |

| ПРОХОДНАЯ ГИПОИДНАЯ ГЛАВНАЯ ПЕРЕДАЧА | 2007 |

|

RU2353530C1 |

| ПРОХОДНАЯ ГИПОИДНАЯ ГЛАВНАЯ ПЕРЕДАЧА | 2007 |

|

RU2345910C1 |

| РАЗДАТОЧНАЯ КОРОБКА С МЕЖОСЕВЫМ ДИФФЕРЕНЦИАЛОМ СНЕГОБОЛОТОХОДА | 2024 |

|

RU2835224C1 |

| Система смазки дифференциала моста | 1989 |

|

SU1620339A1 |

Изобретение относится к машиностроению и может быть использовано в качестве дифференциала заднего моста транспортных средств. Для изготовления, по крайней мере, одной из деталей дифференциала, таких как корпус, крышка, крестовина, сателлиты, полуосевые и ведомые шестерни, шайбы, игольчатые ролики, применена сталь с пониженной прокаливаемостью и содержанием углерода от 0,4 до 0,85 мас.% и с идеальным критическим диаметром, равным 0,8-3,3 модуля шестерен. Корпус, крышка, крестовина, сателлиты, шестерни выполнены с поверхностным закаленным слоем, расположенным по всему контуру каждой детали. Микроструктура поверхностного слоя представляет собой отпущенный мартенсит с твердостью более 56 HRCэ и с глубиной, равной 0,12-0,4 идеального критического диаметра стали и с упрочненной сердцевиной. Микроструктура сердцевины представляет собой тростит, троостосорбит или сорбит с твердостью 30...47 HRCэ. Отпущенный мартенсит, троостит, троостосорбит и сорбит каждой детали организованы из исходного аустенита стали со средним диаметром действительного зерна, равного 0,008-0,003 мм, что соответствует 11-14 номеру зерна. Технический результат - повышение надежности и долговечности деталей дифференциала, получение возможности повышения прилагаемых к нему нагрузок при одновременном сохранении его габаритных размеров и массы. 5 з. п. ф-лы, 3 ил., 5 табл.

| ЯСКЕВИЧ З | |||

| Ведущие мосты | |||

| - М.: Машиностроение, 1985, с.56-57, 69, 71 и 485, рис | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ | 1999 |

|

RU2158320C1 |

| Конструкционная сталь | 1990 |

|

SU1721117A1 |

Авторы

Даты

2004-11-10—Публикация

2003-11-06—Подача