Изобретение относится к черной металлургии, в частности к составу конструкционной стали с регламентированной прокаливаемостью, которая после объемно- поверхностной закалки с глубинного нагрева имеет на поверхности непрерывный слой со структурой мартенсита глубиной 0,15 - 0,25 от толщины детали и сердцевину со структурой сорбита или трорститазакалки. Сталь может быть использована для широкой номенклатуры деталей, подвергающихся в процессе эксплуатации абразивному изнашиванию, высоким изгибным и ударным нагрузкам, например для деталей ходовых систем экскаваторов, бульдозеров, промышленных тракторов.

Цель изобретения - обеспечение регламентированного уровня прокаливаемое™,

увеличение износостойкости и конструктивной прочности.

Предложенная сталь содержит углерод, кремний, марганец, хром, никель, алюминий, титан, кальций, ниобий, азот и железо при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Алюминий

Титан

Ниобий

Азот

Кальций

Железо

0,45-0.95 0,05-0,30 0,05-0,30 0,05-0,30 0,05-0,30 0.015-0.15 0.015-0,15 0.005-0.05 0,005-0.015 0,008-0.005 Остальное

vj ГО

VI

При этом относительные количества кремния, марганца, хрома и никеля должны удовлетворять условию

S , Mo , Cr ,Nl 0,20 0,20 0,15 0.15

Ј4,0.

Выбранное соотношение компонентов определяется следующими факторами.

Нижний предел содержания углерода (0,45мас.%)обеспечиваетудовлетворитель- ную износостойкость стали/Верхний предел (0,95 мас.%) является пределом, выше которого заметно снижаются пластические и вязкие характеристики предлагаемой стали.. . .

Пределы содержания кремния, марган- ца. хрома и никеля обеспечивают регламен- тированную прокаливаемость стали. Нижний предел указанных элементов позволяет получить глубину закаленного слоя 0,15 от толщины детали, верхний предел определяет максимально допустимую прокаливаемость.

Алюминий в пределах 0,015 - 0.15 мас.% в сочетании с азотом 0,005 - 0,015 мас.% обеспечивает получение при родно- мелкозернистой стали, а также раскисляет сталь.

Титан в пределах 0,015 - 0,15 мас.% оказывает модифицирующее влияние за счёт образования дисперсных частиц карбо- нитридов титана.

Ниобий в пределах 0,005 - 0,05 мас.% способствует образованию ультрадисперсных карбонитридрв ниобия, которые оказывают воздействие на тонкую структуру стали - процессы перестройки дислокационной и субзереннрй структуры, что приводит к образованию однородной и мелкой конечной структуры, изменению характера разрушения (увеличение вязкой составляющей в изломе) и тем самым обеспечивает существенное увеличение ударной вязкости стали после упрочняющей термообработки.

Кальций (0;0008 - 0,005 мас.%) раскисляет сталь, связывает серу в сульфиды каль- ция и обеспечивает повышение изотропности стали за счет глобуляризации неметаллических включений.

Экспериментально установлено, что для обеспечения регламентированной про- каливаемрсти относительные количества кремния, марганца, хрома и никеля должны удовлетворять условию

SJ 0,20

,0,

Пример. Сталь выплавляют в 10-тонной электродуговой печи. Слитки массой 1,2

т катают на трубную заготовку - прутки диаметром 130 мм, из которых изготавливают трубу размером 71 х45вн мм.

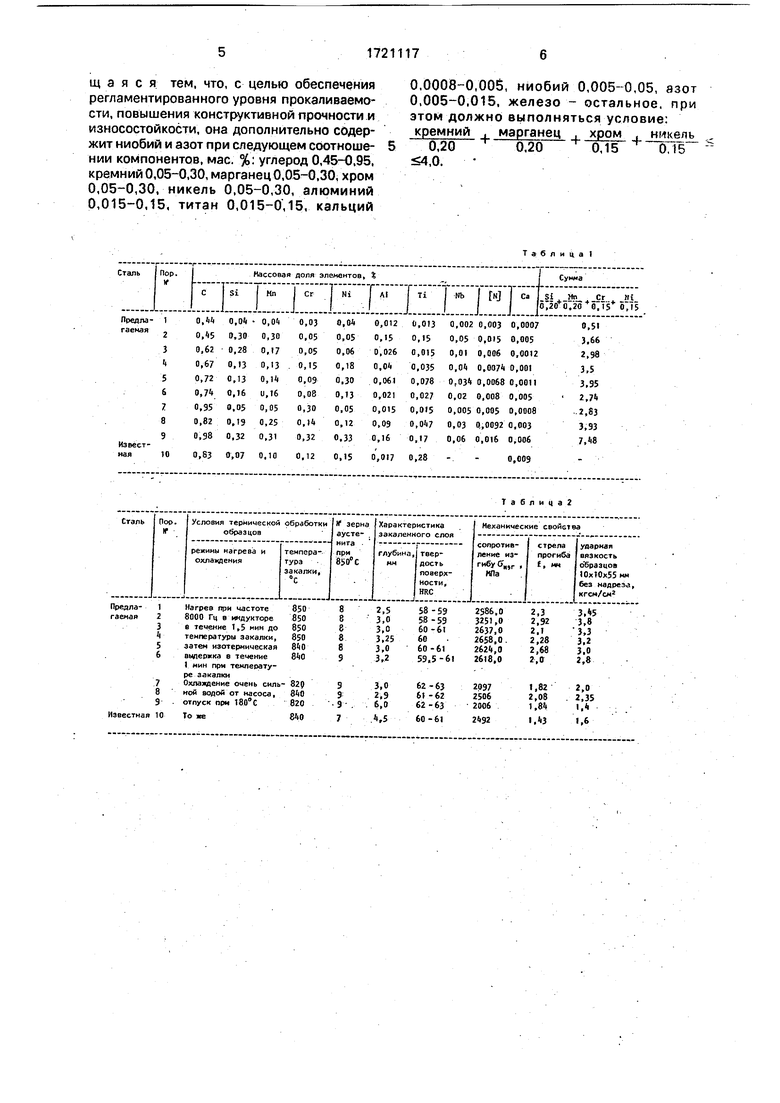

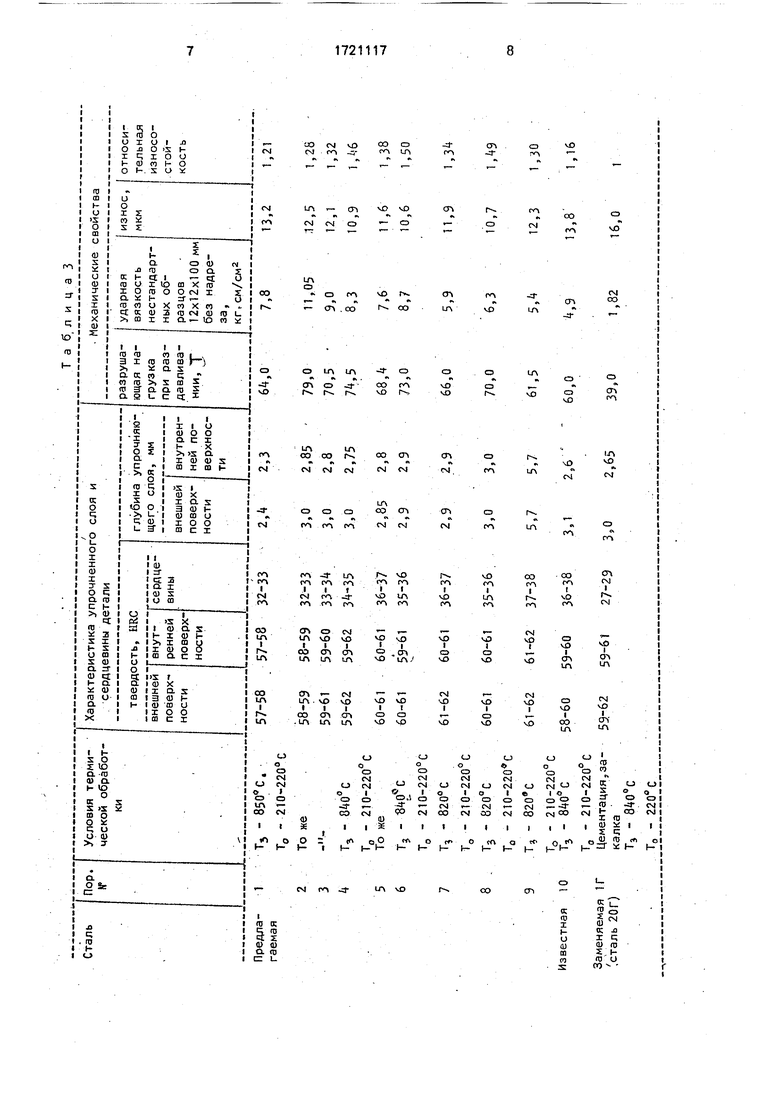

В табл. 1-3 приведены химический состав, условия термической обработки, а также технологические (размер зерна аусте- нмта. прокаливаемость) и механические характеристики стали и свойства готовых деталей (втулок).

Сталь предлагаемого состава природ- ио-мелкозернистая (зерно аустенита NsNfe 8 - 9 по ГОСТ 5639-82), имеет регулируемую (пониженную) прокаливаемость и после упрочняющей термической обработки обеспе- чивает комплекс высоких прочностных, пластических и вязких характеристик, повышенное сопротивление абразивному изнашиванию.

Конструктивная прочность деталей (вту- лок звеньев гусениц) примерно в 1,5 - 2 раза превышает аналогичную характеристику традиционно применяемых сталей.

Износостойкость при абразивном изнашивании образцов предлагаемой стали по- еле упрочняющей термической обработки (закалка с низким отпуском) примерно на 20 -40 % выше цементуемых сталей ( например, стали марки 20Г) после химико-термической обработки.

Конструкционная сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий, титан. кальций, железо, отличающаяся тем, что, с целью обеспечения регламентированного уровня прокаливаемо- сти, увеличения износостойкости и конструктивной прочности, она дополнительно содержит ниобий и азот при следующем соотношении компонентов, мас.%: Углерод0,45-0,95

Кремний0.05 - 0,30

Марганец0,05 - 0,30

Хром0,05-0,30

Никель0,05-0,30

Алюминий0,015-0,15

Титан0,015-0,15

Ниобий0,005-0,05

Азот0.005-0,015

Кальций0,0008-0,005

ЖелезоОстальное

При этом относительные количества кремния/марганца, хрома и никеля должны удовлетворять условию

S

Мп.

Сг

Ni

0,20 0,20 0,15 0,15

4,0,

Формула изобретения Конструкционная сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий, титан, кальций, железо, отличающ а я с я тем, что, с целью обеспечения регламентированного уровня прокаливаемо- сти, повышения конструктивной прочности и износостойкости, она дополнительно содержит ниобий и азот при следующем соотношении компонентов, мае. %: углерод 0,45-0,95, кремний 0,05-0,30, марганец 0,05-0,30, хром 0,05-0,30, никель 0,05-0,30, алюминий 0,015-0,15, титан 0,015-0,15, кальций

0,0008-0,005, ниобий 0,005-0,05, азот 0,005-0,015, железо - остальное, при этом должно выполняться условие:

марганец 0.20

никель 0.15

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249624C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238333C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

| ПРОКАТ КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО КРЕПЕЖА | 2014 |

|

RU2562719C1 |

Изобретение относится к области металлургии, в частности к составу стали с. регламентированной прокаливаемостью для деталей, подвергающихся в процессе эксплуатации абразивному изнашиванию, высоким изгибным и ударным нагрузкам, например для деталей ходовых систем экскаваторов, бульдозеров; промышленных тракторов. Цель изобретения - обеспечение регламентированного уровня прокаливае- мости, повышение износостойкости и конструктивной прочности, Сталь дополнительно содержит ниобий и азот при следующем соотношении компонентов, мас.%: углерод 0,45-0,95, кремний 0,05- 0,30. марганец 0,05-ф.ЗО, хром .30, никель 0,05-0,30, алюминий 0,015-0,15, титан 0,015-0,15, кальций 0,0008-0,005. ниобий 0,005Ч),05, азот 0,005-0.015, железо - остальное. При этом выполняется условие: кремний , марганец , хром , никель 0,20 Т 0.20 0.15 0,15 4,0. Предложенная сталь может успешно применяться для деталей ответственного назначения, работающих в тяжел ыхпочвен- но-клйматических условиях. 3 табл. (Л С

Таблица 1

Таблицэ2

-4 Ю

| Сталь | 1985 |

|

SU1263721A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-23—Публикация

1990-03-29—Подача