Изобретение относится к области сельскохозяйственного машиностроения и может быть использовано при изготовлении рабочих органов почвообрабатывающих машин, таких, как лемеха, отвалы, полевые доски плугов, лезвия, диски сошников посевных и посадочных машин, долота, лапы, диски бороны, зубья бороны и другие.

Известно выполнение рабочих органов машин из углеродистой стали с пониженной прокаливаемостью, подвергнутой объемно-поверхностной закалке (Башнин Ю.А. и др. Технология термической обработки стали. М.: Металлургия, 1986, с.76-80; Шепеляковский К.З. Поверхностная закалка сталей пониженной прокаливаемости при глубинном индукционном нагреве. М.: Машиностроение, 1968, с.42-44).

Однако известные рабочие органы выполняются с сечением более 10 мм, с твердостью больше 61 НКСэ и размером действительного зерна аустенита не более 11 баллов. При выполнении рабочих органов более тонкого сечения, таких, как режущие рабочие органы почвообрабатывающих машин, известные характеристики стали не обеспечивают достаточной износо- и ударостойкости.

Известен рабочий орган почвообрабатывающих машин, включающий имеющее элементы крепления тело и рабочую часть в виде ножа с лезвием. При этом рабочий орган выполнен из углеродистой стали, подвергнутой термообработке (патент РФ №2174294, МПК 7 А 01 В 49/02, 35/00, 30.12.1999 г., 9 с).

Известен рабочий орган почвообрабатывающих машин, выбранный в качестве прототипа, включающий имеющее элементы крепления тело, содержащее поверхностный слой с сердцевиной, и рабочую часть в виде лезвия или острия, содержащую поверхностный слой (Энциклопедия машиностроения, т. IV-16, 1998 г., с.56-58).

Однако все известные рабочие органы почвообрабатывающих машин имеют низкий срок службы из-за следующих недостатков:

- обладают низкими прочностными характеристиками, т.к. применяемые для их изготовления стали могут обеспечить твердость поверхностного слоя только в пределах 44-54 HRСэ (предел прочности σв=1400-2000 МПа), при этом сердцевина остается мягкой, или поверхностный слой и сердцевина имеют одинаковую твердость в пределах 42-49 НКСэ (предел прочности σв=1300-1600 МПа);

- обладают малой ударостойкостью при ударах рабочего органа о камни, т.к. при высокой твердости рабочий орган трескается или ломается из-за его хрупкости, а при низкой твердости он может изгибаться и терять свою форму;

- имеют низкую износостойкость при работе в условиях абразивного износа (при обработке почвы), т.к. максимальная твердость, которую можно получить на рабочем органе, составляет 54 HRСэ;

- невозможность получить твердость более 55 НRСэ из-за возникновения на рабочем органе трещин после его закалки, которые образуются в связи с применением для его изготовления традиционных сталей, имеющих действительный размер зерна аустенита в пределах 7-9 баллов.

Сущность изобретения заключается в следующем.

Задача изобретения - устранение перечисленных недостатков известного рабочего органа и создание рабочего органа почвообрабатывающих машин, имеющего высокий срок службы

Техническим результатом изобретения является улучшение качества рабочих органов почвообрабатывающих машин за счет повышения их износостойкости и ударостоикости, а также снижение стоимости их изготовления за счет термообработанной стали.

Технический результат по первому варианту достигается тем, что рабочий орган почвообрабатывающих машин, включающий имеющее элементы крепления тело, содержащее поверхностный слой и сердцевину, и рабочую часть в виде лезвия или острия, выполнен из углеродистой стали с пониженной прокаливаемостью с содержанием углерода от 0,40 до 0,80 мас.%, подвергнутой объемно-поверхностной закалке с самоотпуском или отпуском в печи, при этом его тело и рабочая часть выполнены с микроструктурой в виде отпущенного мартенсита с размером действительного зерна аустенита в пределах более 11 баллов, но не более 14 баллов и с твердостью 55-60 HRСэ.

Среди существенных признаков, характеризующих предложенный рабочий орган почвообрабатывающих машин, выполненный по первому варианту, отличительными являются:

- выполнение рабочего органа из углеродистой стали с пониженной прокаливаемостью с содержанием углерода от 0,40 до 0,80 мас. %, подвергнутой объемно-поверхностной закалке с самоотпуском или отпуском в печи. При этом конкретная величина углерода выбирается в зависимости от назначения рабочего органа и вида пашни, песчаная, каменистая или т.д., а применение объемно-поверхностной закалки обеспечивает рабочему органу получение им высокого комплекса прочностных свойств;

- выполнение тела и рабочей части с микроструктурой в виде отпущенного мартенсита с размером действительного зерна аустенита в пределах более 11 баллов, но не более 14 баллов и с твердостью 55-60 НRСэ. При этом отпущенный мартенсит поверхностного слоя имеет предел прочности σв=2000-2600 МПа, а аустенит с таким размером зерна полностью исключает появление трещин на рабочем органе после его закалки.

Технический результат по второму варианту достигается тем, что рабочий орган почвообрабатывающих машин, включающий имеющее элементы крепления тело, содержащее поверхностный слой и сердцевину, и рабочую часть в виде лезвия или острия, выполнен из углеродистой стали с пониженной прокаливаемостью с содержанием углерода от 0,40 до 0,80 мас.%, подвергнутой объемно-поверхностной закалке с самоотпуском или отпуском в печи, при этом поверхностный слой тела и рабочая часть выполнены с микроструктурой в виде отпущенного мартенсита с размером действительного зерна аустенита в пределах более 11 баллов, но не более 14 баллов и с твердостью 55-60 НRСэ, а сердцевина тела выполнена с микроструктурой в виде троостита, или троостосорбита, или сорбита с твердостью 34-46 НRСэ.

Среди существенных признаков, характеризующих предложенный рабочий орган почвообрабатывающих машин, выполненный по второму варианту, отличительными являются:

- выполнение рабочего органа из углеродистой стали с пониженной прокаливаемостью с содержанием углерода от 0,40 до 0,80 мас. %, подвергнутой объемно-поверхностной закалке с самоотпуском или отпуском в печи. При этом конкретная величина углерода выбирается в зависимости от назначения рабочего органа и вида пашни, песчаная, каменистая или т.д., а применение объемно-поверхностной закалки обеспечивает рабочему органу получение им высокого комплекса прочностных свойств;

- выполнение поверхностного слоя тела и рабочей части с микроструктурой в виде отпущенного мартенсита с размером действительного зерна аустенита более 11 баллов, но не более 14 баллов и с твердостью 55...60 НRСэ. При этом отпущенный мартенсит поверхностного слоя имеет предел прочности σв=2000-2600 МПа, а аустенит с таким размером зерна полностью исключает появление трещин на рабочем органе после его закалки;

- выполнение сердцевины тела с микроструктурой в виде троостита, или троостосорбита, или сорбита с твердостью 34-46 НRСэ. При этом сердцевина с микроструктурой троостита, или троостосорбита, или сорбита с такой твердостью имеет предел прочности σв=1100-1500 МПа, что обеспечивает рабочему органу повышенную конструктивную прочность.

Объединение двух технических решений в одну заявку связано с тем, что они решают одну и ту же задачу - создание конструкции рабочего органа почвообрабатывающих машин с повышенной долговечностью, имеющего высокий и стабильный уровень механических и эксплуатационных свойств принципиально одним и тем же путем.

В результате длительных экспериментальных сравнительных испытаний, проведенных при обработке различных почв, известных и обоих вариантов предложеного рабочих органов почвообрабатывающих машин, таких, например, как лемеха, долотья, зубья бороны и диски бороны, было установлено, что с использованием всех выбранных параметров предложенных вариантов рабочего органа получен следующий положительный результат: достигнута высокая долговечность рабочих органов, т.е. высокая прочность при одновременном существенном повышении износостойкости и ударостойкости при ударах об камни.

При испытаниях было установлено, что износостойкость, т.е. срок службы обоих вариантов предложенного рабочего органа превышает на 50-60% износостойкость известного рабочего органа, выполненного из стали 45 и подвергнутого закалке ТВЧ на твердость 46-50 НRСэ, а известного рабочего органа, выполненного из стали 65Г и подвергнутого закалки ТВЧ его рабочей части (лезвия) на твердость 45-49 НRСэ превышает на 15-30%. В качестве критерия износостойкости при испытаниях использовалась потеря массы предложенного и известного рабочих органов почвообрабатывающих машин при обработке одинакового количества гектаров пашни.

Следует отметить, что изготовление обоих вариантов предложенного рабочего органа почвообрабатывающих машин такой конструкции экономически целесообразнее изготовления известных рабочих органов почвообрабатывающих машин, выполненных из традиционных материалов и по традиционной термообработке, из-за значительного снижения трудозатрат при их термической обработке, а также за счет повышения качества их изготовления. Термическая обработка обоих вариантов предложенного рабочего органа почвообрабатывающих машин производится путем его объемно-поверхностной закалки с самоотпуском или отпуском в печи и является предметом "ноу-хау".

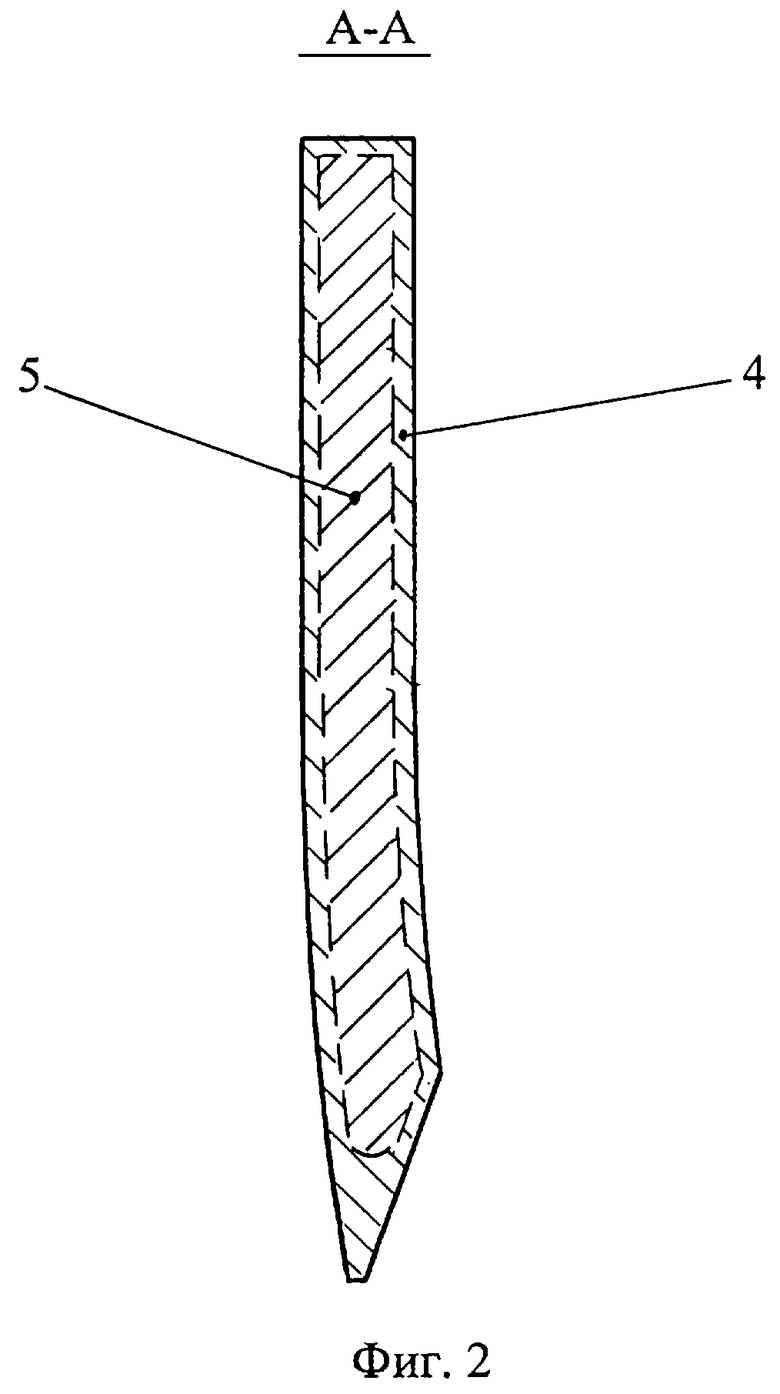

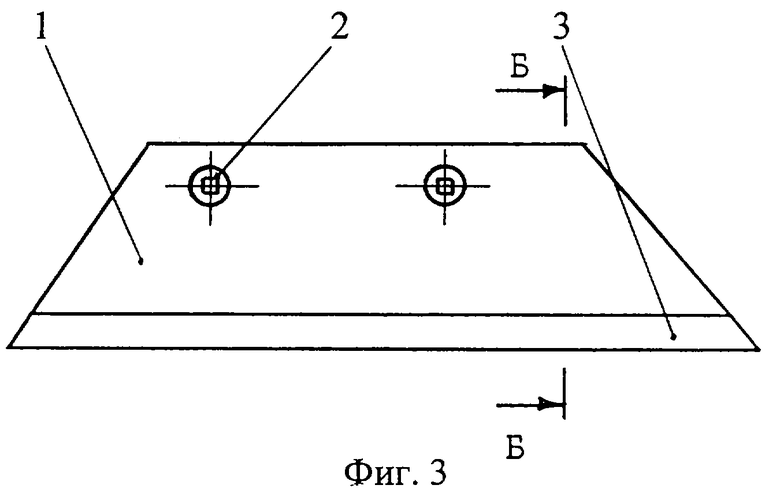

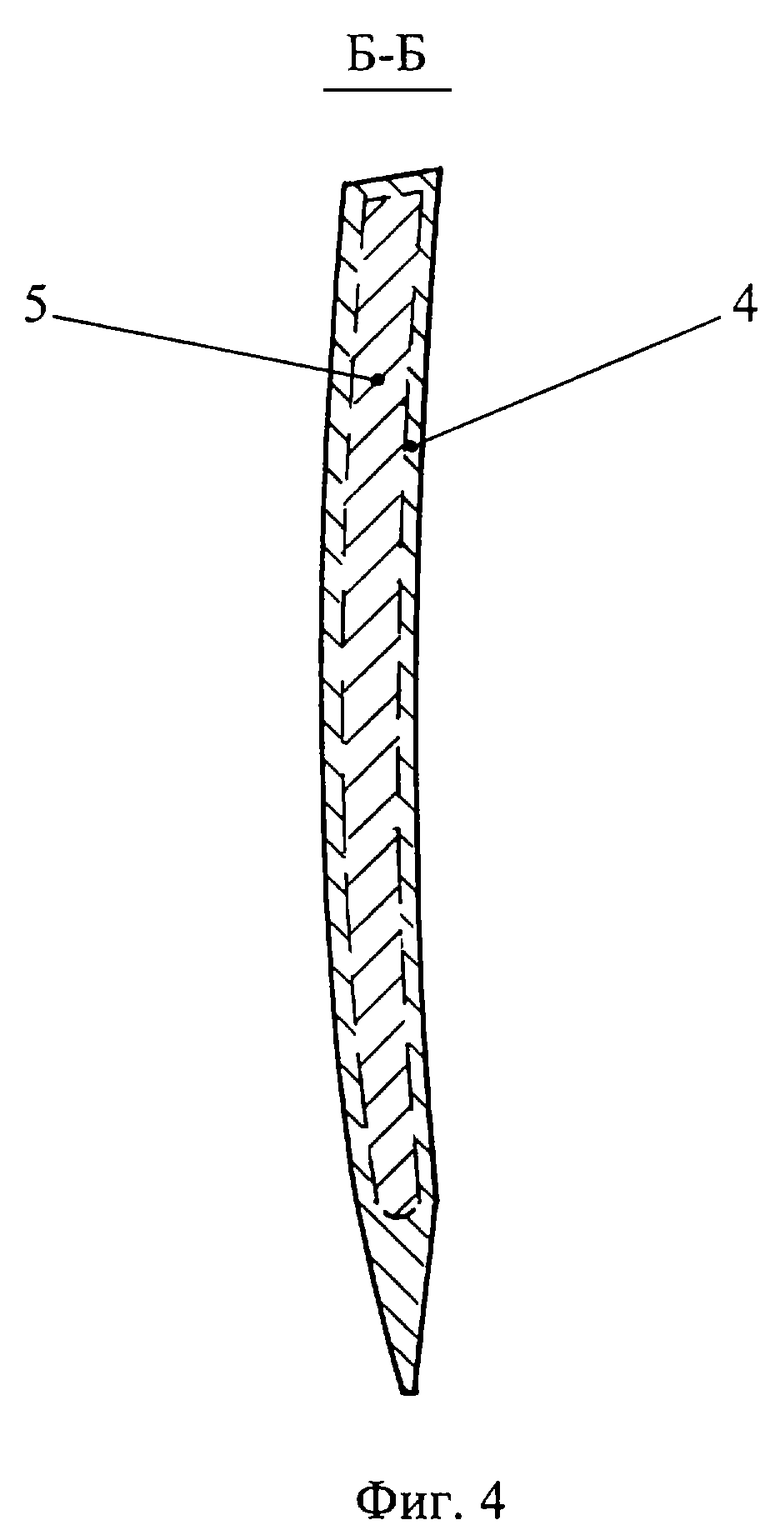

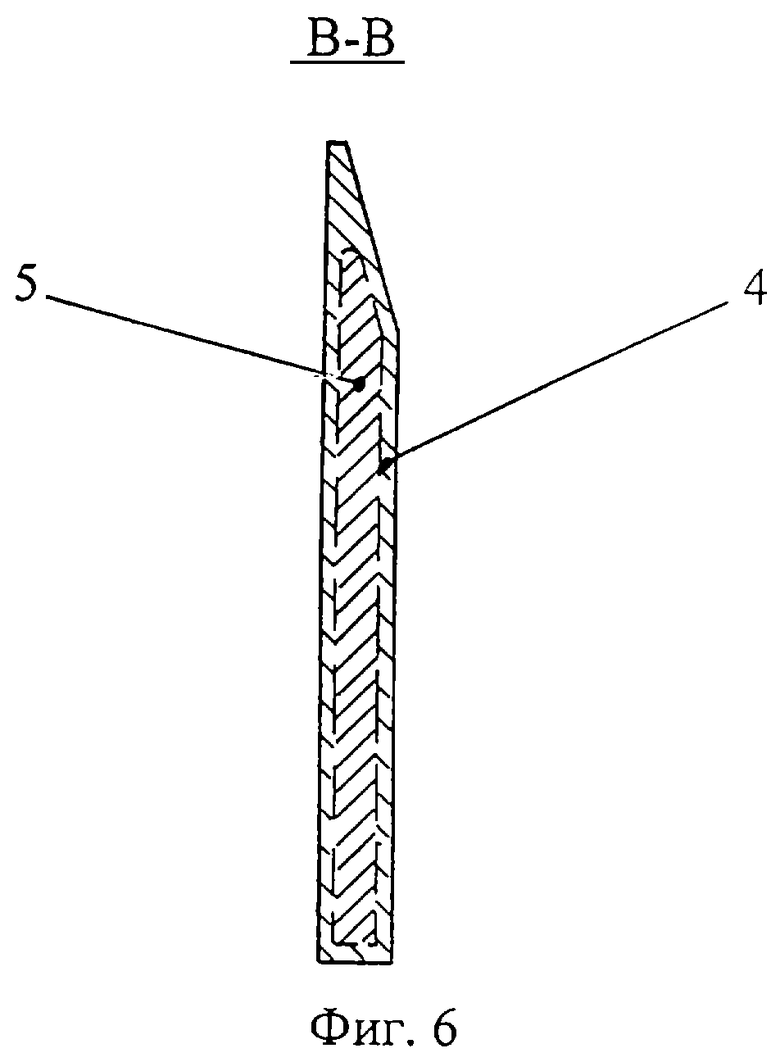

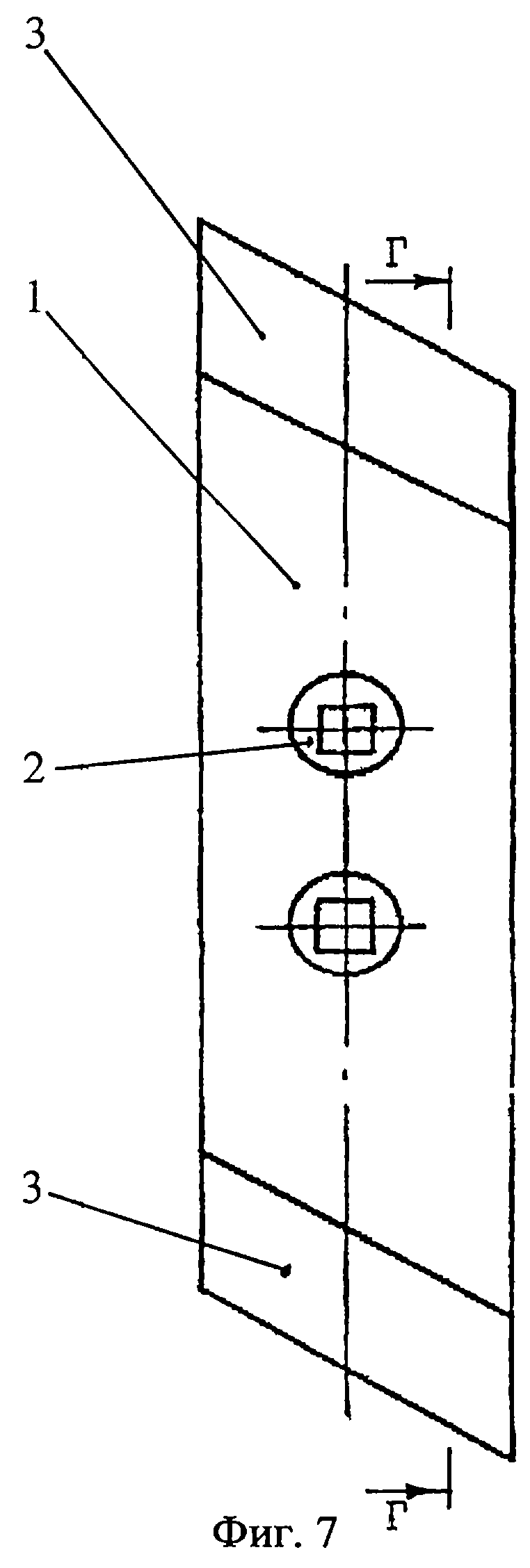

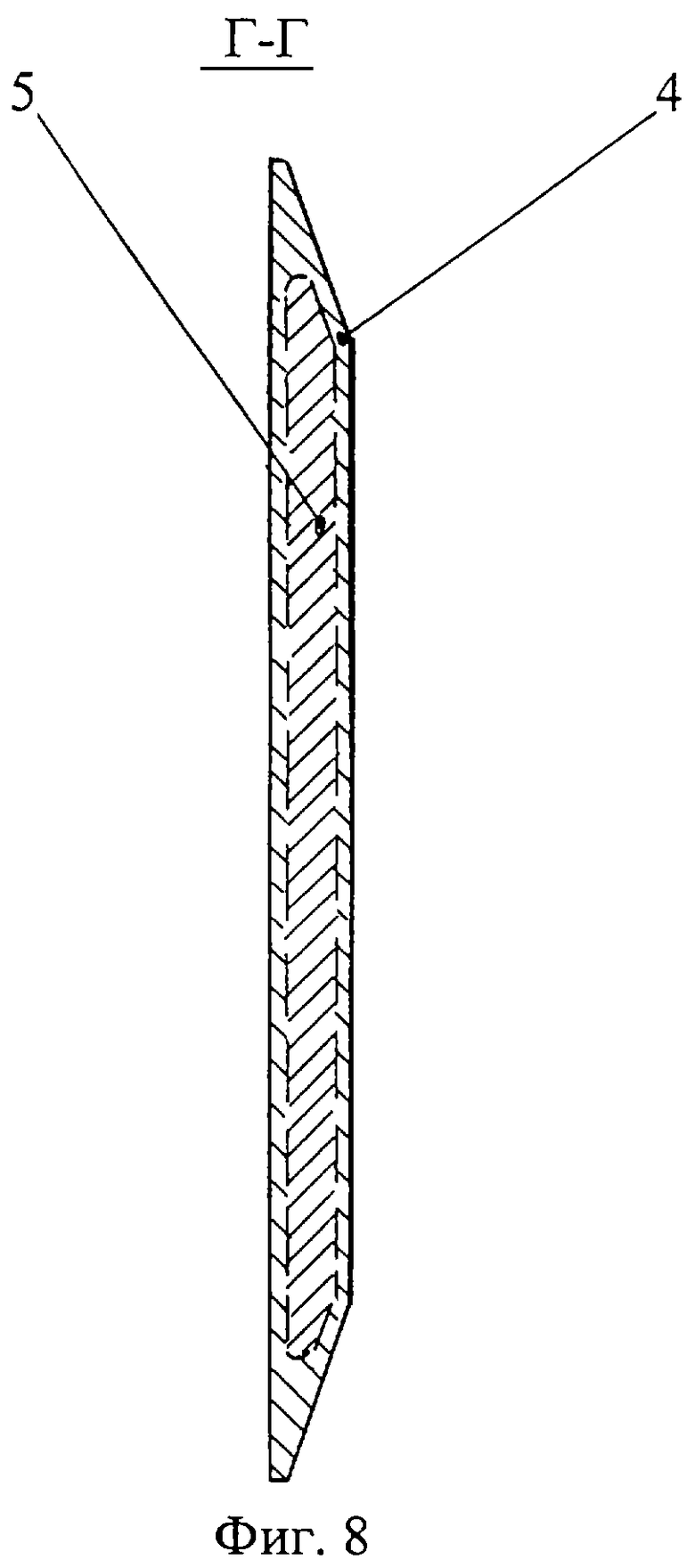

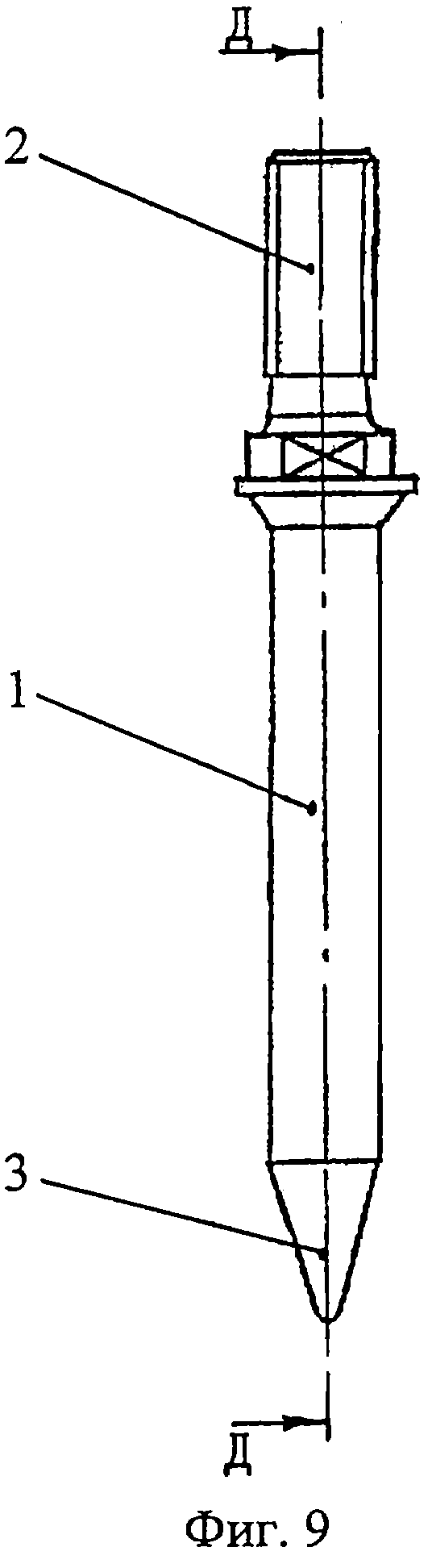

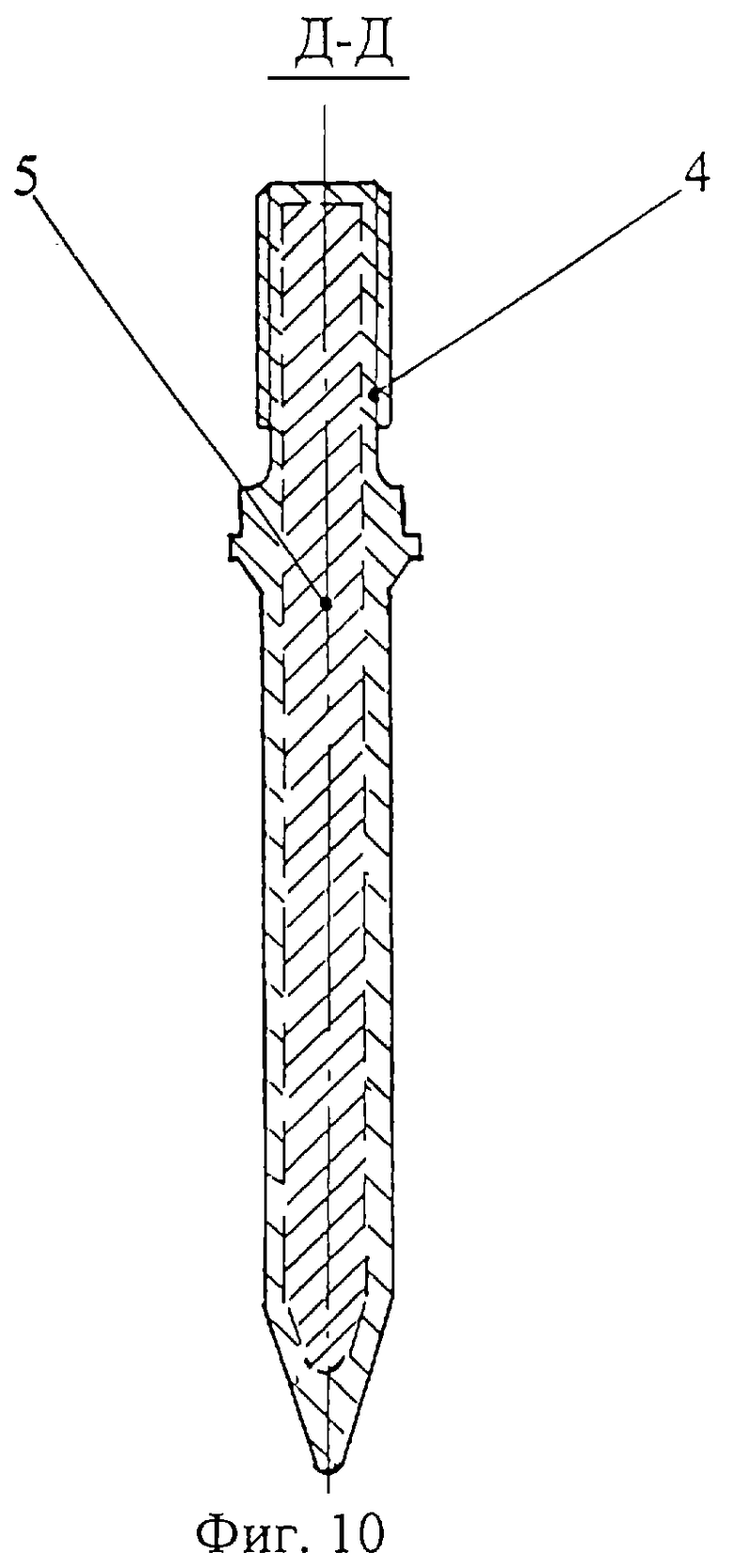

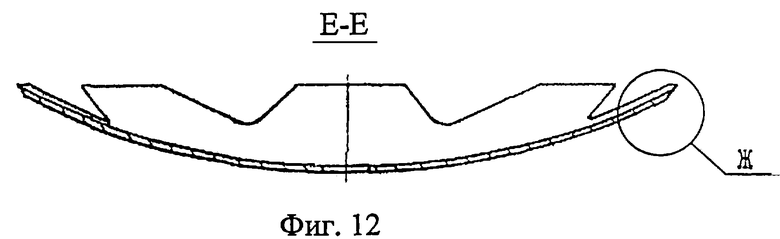

Сущность изобретения поясняется чертежами, где на фиг.1, 2 (разрез А-А), фиг.3 и 4 (разрез Б-Б) показаны различные конструкции лемеха; на фиг.5 и 6 (разрез В-В) - конструкция лемеха-плоскореза, на фиг.7 и 8 (разрез Г-Г) - конструкция долота, на фиг.9 и 10 (разрез Д-Д) - конструкция зуба бороны, на фиг.11 и 12 (разрез Е-Е) и фиг.13 (выносной элемент Ж) - конструкция диска бороны.

Каждый из представленных рабочих органов почвообрабатывающих машин содержит тело 1 с элементами крепления 2, рабочую часть 3. Тело имеет поверхностный слой 4 и сердцевину 5. Рабочий орган выполнен из углеродистой стали с пониженной прокаливаемостью, подвергнутой объемно-поверхностной закалке.

По первому варианту тело 1 (т.е. и поверхностный слой 4, и сердцевина 5) и рабочая часть 3 имеют микроструктуру в виде отпущенного мартенсита с твердостью 55-60 НRСэ и с размером действительного зерна аустенита более 11, но не более 14 баллов. По второму варианту поверхностный слой 4 тела 1 и рабочая часть 3 имеют микроструктуру в виде мартенсита с действительным зерном аустенита более 11, но не более 14 баллов и с твердостью 55-60 НRСэ, а сердцевину 5 тела 1 - с микроструктурой в виде троостита, или троостосорбита, или сорбита с твердостью 34-46 НRСэ.

Эксплуатация обоих вариантов предложенного рабочего органа почвообрабатывающих машин является стандартной. Однако за счет своих более высоких прочностных характеристик эксплуатация обоих вариантов предложенного рабочего органа может производиться в более тяжелых условиях работы, чем эксплуатация известных рабочих органов почвообрабатывающих машин.

При этом оба варианта предложенного рабочего органа почвообрабатывающих машин обладают высокой долговечностью и надежностью по сравнению с известными рабочими органами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЮЩЕЕ ТЕЛО ДЛЯ ШАРОВЫХ МЕЛЬНИЦ | 2002 |

|

RU2221058C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| ПОРШНЕВОЙ ПАЛЕЦ | 2009 |

|

RU2410590C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| ЛИСТОВАЯ РЕССОРА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2213280C1 |

| КАРДАННЫЙ ВАЛ НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2234428C1 |

| ШАРНИРНАЯ ПЕРЕДАЧА ПРИВОДА КОЛЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188134C1 |

| ШАРНИР КАРДАННОГО ВАЛА | 2001 |

|

RU2176754C1 |

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| ДИФФЕРЕНЦИАЛ ЗАДНЕГО МОСТА НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2239740C1 |

Изобретение относится к области сельскохозяйственного машиностроения и может быть использовано при изготовлении рабочих органов почвообрабатывающих машин, таких как лемехи, отвалы, полевые диски плугов, лезвия, диски сошников посевных и посадочных машин, долота, лапы, а также диски и зубья бороны и другие. По первому варианту рабочий орган включает имеющее элементы крепления тело, содержащее поверхностный слой и сердцевину, и рабочую часть в виде лезвия или острия и выполнен из углеродистой стали с пониженной прокаливаемостью с содержанием углерода от 0,40 до 0,80 мас.%, подвергнутой объемно-поверхностной закалке с самоотпуском или отпуском в печи, при этом его тело и рабочая часть выполнены с микроструктурой в виде отпущенного мартенсита с размером действительного зерна аустенита в пределах более 11 баллов, но не более 14 баллов и с твердостью 55-60 HRCэ. По второму варианту рабочий орган включает имеющее элементы крепления тело, содержащее поверхностный слой и сердцевину, и рабочую часть в виде лезвия или острия и выполнен из углеродистой стали с пониженной прокаливаемостью с содержанием углерода от 0,40 до 0,80 мас.%, подвергнутой объемно-поверхностной закалке с самоотпуском или отпуском в печи, при этом поверхностный слой тела и рабочей части выполнен с микроструктурой в виде отпущенного мартенсита с размером действительного зерна аустенита в пределах более 11 баллов, но не более 14 баллов и с твердостью 55-60 HRCэ, а сердцевина тела выполнена с микроструктурой в виде троостита, или троостосорбита, или сорбита с твердостью 34-46 HRCэ. Такое выполнение рабочего органа позволит улучшить качество рабочих органов за счет повышения износо- и удароустойчивости, а также снизить стоимость их производства за счет использования термообрабатываемой стали. 2 с. п. ф-лы, 13 ил.

| Энциклопедия машиностроения | |||

| - М.: Машиностроение, 1998, т.IV-16, с.56-58 | |||

| БАШНИН Ю.А | |||

| Технология термической обработки | |||

| - М.: Машиностроение, 1986, с.76-80 | |||

| ШЕПЕЛЯКОВСКИЙ К.З | |||

| Поверхностная закалка сталей пониженной прокаливаемости при глубинном индукционном нагреве | |||

| - М.: Машиностроение, 1968, с.42-44 | |||

| КУЛЬТИВАТОР | 1999 |

|

RU2174294C2 |

| ГУЛЯЕВ А.П | |||

| Металловедение | |||

| - М.: Металлургия, 1986, с.162, 220-221, 229-244,211-216 | |||

| Справочник металлиста | |||

| - М.: Машиностроение, 1976, т.2, с.73-85, 289, 320 | |||

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖЕЙ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 1992 |

|

RU2031146C1 |

| МАШИНА ДЛЯ ДОБЫЧИ ЛАКРИЧНОГО СЫРЬЯ | 1999 |

|

RU2163431C1 |

Авторы

Даты

2004-08-10—Публикация

2002-01-18—Подача