Область техники

Изобретение относится к лазерной технике и может быть использовано в йодных газовых лазерах.

Уровень техники

Известен способ получения йодсодержащего газа [1], основанный на сублимации йода и смешении образовавшихся паров с горячим газом-носителем. В данном способе кристаллический йод нагревают воздействием инфракрасного излучения с регулируемой интенсивностью, позволяющей изменять скорость испарения кристаллов молекулярного йода, а пары йода захватывают газом-носителем, протекающим над поверхностью йода. Изменение концентрации йода в йодсодержащем газе в данном способе достигается изменением интенсивности инфракрасного излучения, падающего на поверхность кристаллического йода. Недостатками способа являются необходимость использования для сублимации йода инфракрасного излучения высокой мощности (~42 кДж/моль) и неконтролируемые изменения содержания йода в йодсодержащем газе в процессе его приготовления и использования, связанные с протеканием конкурирующего процесса десублимации. Интенсивность процесса десублимации существенно меняется при изменении температурного режима, а также из-за изменения поперечных сечений в тракте подачи йодсодержащего газа. Это, в свою очередь, может приводить к существенным отклонениям концентрации йода в газе от заданного значения.

Устройство для реализации способа [1] включает камеру с кристаллическим йодом, внешний источник регулируемого по интенсивности инфракрасного излучения и источник газа-носителя. Камера имеет окно, прозрачное для инфракрасного излучения. Вход камеры подключен к источнику газа-носителя с регулируемым расходом, а ее выход - к потребителю. Недостатками устройства являются:

- относительно невысокая производительность, связанная с низкой интенсивностью процесса сублимации (для интенсификации процесса сублимации по данным работы [2] необходимо увеличивать площадь поверхности испарения, что повлечет за собой усложнение конструкции, увеличение габаритов камеры и всего устройства в целом);

- осаждение кристаллов йода на внутренних поверхностях устройства, связанное с протеканием процесса десублимации, и его активное взаимодействие с конструкционными материалами, приводящее не только к загрязнению йодсодержащего газа продуктами коррозии, но и к преждевременному разрушению устройства и, следовательно, к повышению эксплуатационных расходов на ремонт устройства и дополнительные меры по очистке йодсодержащего газа перед подачей потребителю.

Известен способ получения йодсодержащего газа [3], основанный на испарении йода при его нагреве и смешении образующихся паров с горячим газом-носителем. Реализация данного способа проще, чем у предыдущего аналога, так как в нем отсутствует нагрев кристаллов йода с помощью инфракрасного излучения. Кроме того, в данном способе интенсивность процесса парообразования может быть выше, чем у предыдущего аналога. Тем не менее, он обладает теми же недостатками, что и способ [1], и они проявляются еще в большей мере.

Устройство для реализации способа [3] включает камеру с кристаллическим йодом, снабженную электрическим нагревателем, источник газа-носителя и устройство его нагрева. Вход камеры подключен к источнику газа-носителя через устройство его нагрева, а выход - к потребителю. В данном устройстве интенсивность испарения йода регулируют изменением электрической мощности нагревателя. Достоинством устройства является простота конструкции и более высокая производительность по сравнению с устройством [1]. В то же время, устройство [3] обладает теми же недостатками, что и устройство [1]. Кроме того, этому устройству присущ недостаток, связанный с нагревом кристаллов йода через стенки камеры, обладающие значительной теплоемкостью. Возникающая в результате этого тепловая инерционность не позволяет в данном устройстве оперативно изменять интенсивность процесса испарения и, тем самым, регулировать концентрацию йода в газовой смеси.

За прототип выбраны способ и устройство [3], как наиболее близкие по технической сущности к предлагаемому техническому решению.

Сущность изобретения

Техническая задача изобретения состоит в создании способа и устройства для получения йодсодержащего газа с регулируемым и контролируемым содержанием йода.

Технический результат в предлагаемых способе и устройстве состоит в повышении их надежности и снижении эксплуатационных затрат при получении и использовании йодсодержащего газа.

Указанный технический результат в способе получения йодсодержащего газа достигается тем, что в известном способе, основанном на испарении йода и смешении его паров с горячим газом-носителем, новым является то, что перед смешением пары йода отделяют от поверхности испарения, дополнительно нагревают, а затем с регулируемым расходом инжектируют в поток газа-носителя.

Во втором варианте способа перед смешением с парами йода поток газа-носителя ускоряют в профилированном сопле.

Технический результат в устройстве для получения йодсодержащего газа достигается тем, что в известном устройстве, включающем нагреваемую камеру с кристаллическим йодом, источник газа-носителя и устройство его нагрева, новым является то, что оно снабжено устройством смешения паров йода с газом-носителем и дополнительной нагреваемой камерой, вход которой соединен через перепускное устройство с основной камерой, а выход - через запорное устройство с устройством смешения.

Во втором варианте исполнения устройство смешения выполнено в виде коаксиально расположенных профилированных сопл для подачи паров йода и газа-носителя.

В третьем варианте исполнения камеры изготовлены из стали с низким содержанием углерода, а их внутренние поверхности покрыты стеклоэмалью, устойчивой к воздействию галогеносодержащих сред.

Указанные отличия позволяют создать более надежно работающие способ и устройство для получения йодсодержащего газа со значительно меньшими эксплуатационными затратами, чем у известных аналогов.

Не обнаружены способы получения йодсодержащего газа, в которых перед смешением пары йода отделяют от поверхности испарения и дополнительно нагревают. Отделение образовавшихся паров йода от поверхности испарения и их дополнительный нагрев перед смешением с газом-носителем позволяет перевести их в ненасыщенное состояние, что значительно снижает интенсивность конкурирующего процесса десублимации. Уменьшение связанных с этим потерь йода позволяет не только более точно регулировать состав йодсодержащего газа и, тем самым, повысить надежность способа, но и снизить эксплуатационные расходы, связанные с устранением коррозии.

Не обнаружены способы получения йодсодержащего газа, в которых пары йода с регулируемым расходом инжектируют в поток газа-носителя. Инжекция паров йода в поток газа-носителя позволяет регулировать и однозначно задавать необходимый состав йодсодержащего газа (изменяя газодинамические параметры газов, в первую очередь давления и температуры) и тем самым повысить надежность способа.

Не обнаружены способы получения йодсодержащего газа, в которых перед смешением с парами йода газ-носитель ускоряют в профилированном сопле. Ускорение газа-носителя в профилированном сопле позволяет уменьшить его статическое давление в области инжекции паров йода. Благодаря этому наработку паров йода можно осуществлять при более низких температурах и тем самым уменьшать эксплуатационные расходы.

Не обнаружены устройства для получения йодсодержащего газа, которые снабжены устройством смешения паров йода с газом-носителем. Наличие специального устройства для смешения паров йода с газом-носителем позволяет инжектировать пары йода в поток газа-носителя с регулируемым и контролируемым расходом. Благодаря этому повышается надежность работы устройства.

Не обнаружены устройства для получения йодсодержащего газа, которые снабжены дополнительной нагреваемой камерой, вход которой соединен через перепускное устройство с основной камерой, а выход - через запорное устройство с устройством смешения. Наличие дополнительной нагреваемой камеры позволяет отделить пары йода от поверхности испарения перед смешением с газом-носителем и дополнительно нагреть их, получив перегретые пары йода в ненасыщенном состоянии, и тем самым значительно уменьшить интенсивность процесса десублимации, приводящего к осаждению йода на внутренних поверхностях устройства и их коррозии, а также к попаданию продуктов коррозии в йодсодержащий газ. Поэтому перегрев паров йода в дополнительной камере устройства позволяет уменьшить эксплуатационные расходы в результате продления срока службы оборудования и повысить надежность его работы.

Не обнаружены устройства для получения йодсодержащего газа, в которых устройство смешения выполнено в виде коаксиально расположенных профилированных сопл для подачи паров йода и газа-носителя. Такое техническое решение устройства смешения позволяет отделить на начальном этапе смешения поток паров йода от стенок тракта подачи завесой горячего газа-носителя, что предотвращает конденсацию паров йода, активно взаимодействующего с конструкционными материалами, на элементах тракта подачи и устраняет его потери при транспортировке потребителю.

Не обнаружены устройства для получения йодсодержащего газа, в которых камеры изготовлены из стали с низким содержанием углерода, а их внутренние поверхности покрыты стеклоэмалью, устойчивой к воздействию галогеносодержащих сред. В настоящее время известно очень ограниченное число конструкционных материалов, способных работать в атмосфере йода достаточно длительное время. В йодобромной промышленности в качестве материала для испарителей йода, в основном, используют сплав ниобия с 5% тантала [2]. Стоимость такого материала достаточно высока. Изготовление камер из дешевой низкоуглеродистой стали (Ст-08, Ст-10, Ст-20) и покрытие их внутренних поверхностей универсальной стеклоэмалью типа УЭС-300, стойкой к воздействию йода и его соединений, позволяет предотвратить возможность появления продуктов коррозии в йодсодержащем газе, тем самым повысив надежность работы устройства, а также снизить затраты при изготовлении и эксплуатации устройства.

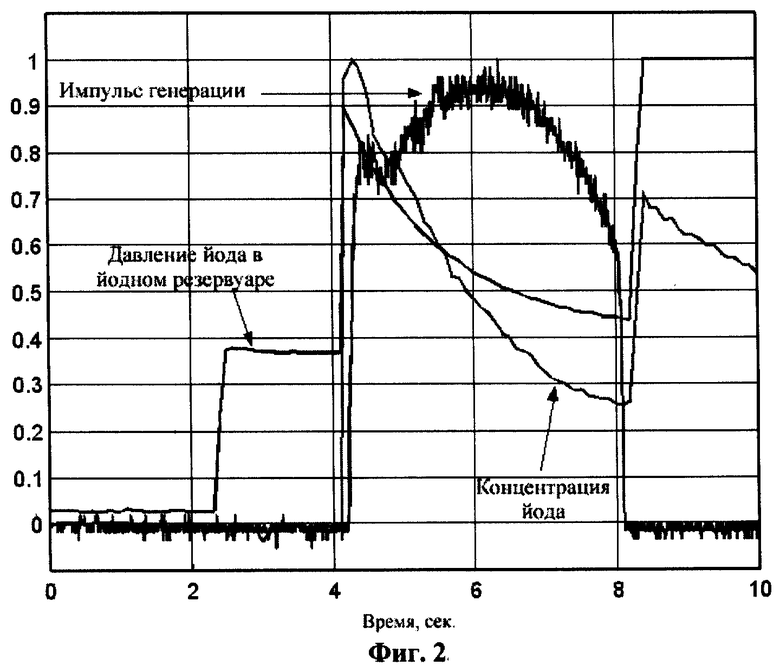

На фиг.1. представлена схема, поясняющая предлагаемые способ и устройство для получения йодсодержащего газа. Цифрами обозначены следующие элементы: 1 - основная камера, 2 - кристаллический йод, 3 - электронагреватель, 4 - дополнительная камера, 5 - электронагреватель дополнительной камеры, 6 - перепускное устройство, 7 - высокотемпературный датчик давления, 8 - устройство смешения, 9 - трубопровод, 10 - запорное устройство, 11 - профилированное сопло для подачи паров йода, 12 - профилированное сопло для подачи газа-носителя, 13 - трубопровод, 14 - устройство вывода газовой смеси, 15 - потребитель, 16 - отсечной клапан, 17 - устройство нагрева газа-носителя, 18 - отсечной клапан, 19 - источник газа-носителя, 20 - термодатчик, 21 - датчик давления.

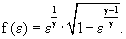

На фиг.2 приведены иллюстрирующие работу устройства осциллограммы давления в дополнительной камере устройства, сигнала поглощения оптического излучения в йоде и мощности генерации йодного лазера, где по оси абсцисс отложено время в секунду, а по оси ординат - амплитуды соответствующих сигналов в относительных единицах.

Устройство для получения йодсодержащего газа содержит камеру 1 с кристаллическим йодом 2, снабженную электронагревателем 3, и дополнительную камеру 4 с электронагревателем 5, которые соединены перепускным устройством 6. Дополнительная камера 4 снабжена высокотемпературным датчиком давления 7 и подключена к устройству смешения 8 трубопроводом 9 через запорное устройство 10. Трубопровод газа-носителя 13 через отсечной клапан 16 подключен к устройству нагрева газа-носителя 17. Выход устройства смешения 8 через устройство вывода газовой смеси 14 подключен к потребителю 15. Устройство нагрева газа-носителя 17 соединено через отсечной клапан 18 с источником газа-носителя 19. Для измерения температуры паров йода в камере 1 и дополнительной камере 4 установлены термодатчики 20. Для измерения температуры газа-носителя, поступающего в устройство смешения 8, термодатчики 20 также установлены в трубопроводе газа-носителя 13 и устройстве его нагрева 17. Измерение расходов паров йода и газа-носителя ведется по показаниям датчиков давления 7, 21.

Во втором варианте исполнения устройства на выходе трубопровода 9 для подачи в устройство смешения 8 паров йода установлено профилированное сопло 11. В устройстве смешения 8 профилированное сопло 11 размещено коаксиально профилированному соплу 12 для подачи газа-носителя, установленному на выходном конце трубопровода 13.

В третьем варианте исполнения устройства основная камера 1 и дополнительная камера 4 изготовлены из стали с низким содержанием углерода, например Ст.08, а их внутренние поверхности покрыты стеклоэмалью, устойчивой к воздействию галогеносодержащих сред, например, типа УЭС-300.

Заявляемый способ получения йодсодержащего газа реализуется в устройстве следующим образом. Камеру 1 с кристаллическим йодом 2 нагревают с помощью электронагревателя 3. Дополнительную камеру 4 нагревают с помощью электронагревателя 5 до температуры, превышающей температуру испарения йода в основной камере 1. Образующиеся над поверхностью испарения пары йода перепускают из основной камеры 1 в дополнительную камеру 4 до достижения в ней рабочего давления через перепускное устройство 6, после чего перепускное устройство 6 закрывают. В дополнительной камере 4 пары йода перегревают относительно температуры испарения йода в камере 1. Измерение давления паров йода в дополнительной камере 4 производят по показаниям высокотемпературного датчика давления 7. Перегретые пары йода с регулируемым расходом выводят из дополнительной камеры 4 через запорное устройство 10 по трубопроводу 9 в устройство смешения 8, где их инжектируют через сопло 11 в поток газа-носителя. Подачу газа-носителя в устройство смешения 8 осуществляют от источника 19 через отсечной клапан 18, устройство нагрева газа-носителя 17 и трубопровод 13 с отсечным клапаном 16. Газовая смесь, получаемая в устройстве смешения 8, посредством устройства вывода 14 направляется потребителю 15. По показаниям термодатчиков 20 и датчиков давления 21 используются для определения концентрации йода в йодсодержащем газе.

В устройстве для реализации второго варианта способа поток газа-носителя перед смешением с парами йода ускоряют в профилированном сопле 12.

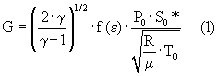

В РФЯЦ-ВНИИЭФ проведены оценочные расчеты и конструкторская проработка предлагаемого устройства для получения йодсодержащего газа, изготовлен и испытан его действующий макет. Объем основной камеры был выбран равным 0.5 литра, а объем дополнительной камеры - 1.5 литра. Камеры были выполнены нагреваемыми независимо друг от друга. В основную камеру был помещен кристаллический йод. Температура в основной камере поддерживалась равной 140-160° С, а в дополнительной камере - около 180° С. Перепускное устройство между камерами было выполнено в виде игольчатого натекателя. Прогрев основной камеры осуществлялся от источника мощностью Wосн.к≈1 кВт, дополнительной камеры - Wдоп.к≈100 Вт. Время установления рабочей температуры составляло около 30 минут. Основная и дополнительная камеры были выполнены из стали с низким содержанием углерода типа Ст. 08, а их внутренние поверхности были покрыты универсальной стеклоэмалью типа УЭС-300, стойкой к воздействию высокоагрессивных сред, в том числе йода и его соединений. Устройство смешения было выполнено в виде конического сопла для подачи газа-носителя и установленного коаксиально ему конического сопла для подачи паров йода. Сопла были изготовлены из фторопласта. В качестве газа-носителя использовался азот. Давление паров йода в дополнительной камере определялось с помощью высокотемпературного датчика давления МИДА-ДИ-09П1, который позволял измерять давление в диапазоне 0-0.1 МПа при температурах до 250° С. В качестве датчиков температуры использовались хромель-алюмелевые термопары. Расход паров йода и газа-носителя, а следовательно, и состав образующегося в процессе смешения йодсодержащего газа задавался подбором проходных сечений сопл и регулировался изменением давлений торможения газов. Массовый расход паров йода определялся по формуле [см., например, 5]:

где: S0* - площадь критического сечения сопла подачи йода, м2;

Т0 - температура паров йода, К;

μ - молекулярная масса йода (кг/моль);

(γ =1.4 - для азота);

(γ =1.4 - для азота);

Ср - теплоемкость газа-носителя при постоянном давлении, Дж/(кг· К);

СV - теплоемкость газа-носителя при постоянном объеме, Дж/(кг· К);

P0 - давление торможения паров йода в дополнительной камере, Па;

P1 - давление в потоке газа-носителя в точке инжекции паров йода, Па;

Погрешность вычисления расхода йода по формуле (1) определялась погрешностью измерения давлений и температур паров йода и газа-носителя и не превышала нескольких процентов. Одновременно расход йода на выходе устройства определялся с помощью абсорбционной методики по поглощению парами йода излучения в зеленой области спектра. В пределах точности измерений обе методики давали одинаковые результаты, что свидетельствовало о применимости формулы (1) для определения расхода йода.

Испытания макета устройства показали, что транспортировка потребителю паров газообразного йода, находящихся в ненасыщенном состоянии, позволило устранить конденсацию йода в тракте подачи и повысить надежность работы устройства. Применение смесительного устройства позволило независимо регулировать расход газообразного йода и газа-носителя. Испытания макета устройства продемонстрировали его высокие эксплуатационные характеристики и надежность. Выполнение основной и дополнительной камер устройства из черной стали и нанесение на их внутренние поверхности защитного покрытия из универсальной стеклоэмали УЭС-300 позволило повысить коррозионную стойкость и надежность устройства, снизить его стоимость и затраты на эксплуатацию. На фиг.2 в качестве примера приведены осциллограммы давления йода в дополнительной камере, поглощения йодом оптического излучения и мощности генерации йодного лазера, полученные в одном из экспериментов. Видно, что в эксперименте реализован режим подачи йода, в котором в процессе рабочего пуска расход йода монотонно меняется. В результате оказывается возможным получить в одном рабочем пуске зависимость мощности генерации от расхода йода (импульс генерации колоколообразной формы) и определить оптимальную концентрацию йода. Таким образом, проведенные эксперименты показали несомненную осуществимость предлагаемого технического решения и возможность получения заявляемого технического результата.

Предлагаемые способ получения йодсодержащего газа и устройство для его реализации обладают рядом дополнительных преимуществ по сравнению с существующими аналогами:

- более высокой производительностью, т.к. нет принципиальных ограничений в выборе температуры йода в основной камере (например, при температуре кипения йода (184.35° С) давление паров йода на выходе устройства может быть получено выше атмосферного);

- возможностью оперативного определения оптимальной концентрации йода в исследуемом (используемом) процессе благодаря использованию переменного расхода йода в газе в процессе рабочего пуска устройства;

- необходимый расход йода можно задать заранее (перед рабочим пуском), выбрав параметры паров йода и газа-носителя в соответствии с формулой (1).

Благодаря высокой надежности, низким эксплуатационным затратам и удобству в работе заявляемый способ получения йодсодержащего газа и устройство для его реализации найдут широкое применение в промышленности, в частности в йодных газовых лазерах.

Источники информации

1. US Patent №4434492, "Method and apparatus for iodine vaporization", authors: David J. Benard, Nickolas R. Pchelkin, William E. McDermott, David E. Ellis, and George W. Miller, filed Mar. 10,1981, Ser. №242,505, Int. Cl.3 H 01 S 3/22.

2. “Сравнение методов получения йода реактивной квалификации” /Обзорная информация. Серия: Иодобромная промышленность. /Научно-исследовательский институт технико-экономических исследований (НИИТЭХИМ). - Москва, 1976.

3. Long S., Qi Zhuang, Bailing Y., In: SPIE Semin. Proc., v. 2767, p.202 (1995).

4. “Химическая энциклопедия”: В 5 т., т.2: Даффа - Меди /Редкол.: Кнунянц И.Л. (гл. ред.) и др. - М.: Сов. Энцикл., 1990. - 671 с.: ил.

5. А.И. Андрющенко “Основы технической термодинамики реальных процессов”, Учеб. пособие для втузов. Изд. 2-е, перераб. и доп. - М.: Высшая школа, 1975. - 264 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЙОДСОДЕРЖАЩЕГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2242827C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЙОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2549259C1 |

| ЯДЕРНАЯ УСТАНОВКА С ВЕНТИЛЯЦИОННОЙ СИСТЕМОЙ | 2018 |

|

RU2758899C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЙОДА | 2014 |

|

RU2551882C1 |

| СПОСОБ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229918C2 |

| СПОСОБЫ И СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ ДИСПЕРСНЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2696582C2 |

| СПОСОБ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648320C1 |

| ТЕПЛОГЕНЕРИРУЮЩИЙ СТРУЙНЫЙ АППАРАТ | 2011 |

|

RU2526550C2 |

| УСТРОЙСТВО ДЛЯ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ | 2008 |

|

RU2368414C1 |

| УСТРОЙСТВО ДЛЯ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ | 2010 |

|

RU2426576C1 |

Использование: изобретение относится к лазерной технике и может быть использовано в йодных газовых лазерах. Сущность: способ получения йодсодержащего газа основан на испарении йода и смешении его паров с горячим газом-носителем. Перед смешением пары йода отделяют от поверхности испарения, дополнительно нагревают, а затем с регулируемым расходом инжектируют в поток газа-носителя. Дополнительно перед смешением с парами йода газ-носитель ускоряют в профилированном сопле. Устройство для получения йодсодержащего газа включает нагреваемую камеру с кристаллическим йодом, источник газа-носителя и устройство его нагрева. Оно снабжено устройством смешения паров йода с газом-носителем и дополнительной нагреваемой камерой, вход которой соединен через перепускное устройство с основной камерой, а выход - через запорное устройство с устройством смешения. При этом устройство смешения может быть выполнено в виде коаксиально расположенных профилированных сопл для подачи паров йода и газа-носителя. Камеры устройства могут быть изготовлены из стали с низким содержанием углерода, а их внутренние поверхности покрыты стеклоэмалью, устойчивой к воздействию галогеносодержащих сред. Технический результат заключается в повышении надежности, снижении эксплуатационных затрат при получении и использовании йодсодержащего газа. 2 н. и 3 з.п. ф-лы, 2 ил.

| SUN LONG, ZHUANG QI, YANG BOLING | |||

| Supersonic chemical oxygen-iodine laser SPIE Semin | |||

| Proc., v.2767, pp | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| US 4434492, 28.02.1984 | |||

| SU 1165210 А1, 23.05.1991 | |||

| Стабилизированный газовый лазер | 1986 |

|

SU1364187A1 |

| ЗАГИДУЛЛИН М.В | |||

| и др | |||

| Кислородно-йодный лазер на основе генератора синглетного кислорода высокого давления | |||

| Квантовая электроника | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

Авторы

Даты

2004-11-10—Публикация

2003-01-20—Подача