Предлагаемое изобретение относится к отделочно-зачистной обработке материалов и деталей, галтовке каменной и полимерной крошки, обдирке зерна крупяных культур и т.п.

Известно устройство для галтовки, содержащее установленный на станине и снабженный приводом галтовочный барабан со средствами для загрузки и выгрузки деталей (см., например, авт. св-во СССР №1093505, кл. В 24 В 31/02, 1983 г.).

Недостатком известного устройства является сложность конструкции барабана, выполненного в виде винтовой тетраэдральной колонны. При этом для обеспечения надежной работы устройство размещают на массивной станине, а галтовочный барабан снабжают ободками, которые опираются на роликовые опоры.

Известно также устройство для объемной обработки деталей гранулированной средой, содержащее установленный на основании рабочий орган с приводом вращения и зонами загрузки и выгрузки, состоящий из соосно расположенных наружной обечайки в виде усеченного конуса и внутренней цилиндрической обечайки с кольцевым перфорированным участком (см., например, авт. свид-во СССР №1634453, кл. В 24 В 31/02, 1991 г.). Данное устройство позволяет подвергать обработке детали разных размеров, в том числе очень мелкие.

Однако для достижения заданного качества галтовки требуется увеличение ее продолжительности, что снижает производительность оборудования либо требует увеличения геометрических размеров галтовочного барабана, а следовательно, увеличения материало- и энергоемкости процесса галтовки.

Ближайшим аналогом заявляемого устройства является устройство для галтовки дисперсных материалов, включающее вертикально ориентированный галтовочный барабан в виде цилиндрической емкости с конической нижней частью, устройства для загрузки и выгрузки (см., например, авт. свид-во СССР №1012971, кл. В 02 В 3/02, 1982 г.). Причем процесс галтовки в этом устройстве осуществляется в результате взаимного трения обрабатываемых частиц, а также их трения о поверхность галтовочного барабана в процессе перемещения частиц под давлением, создаваемым шнеком. В процессе такой обработки очистка поверхности дисперсного материала осуществляется за два прохода материала через устройство, что существенно повышает производительность известного устройства.

Однако качество отгалтованного материала недостаточно высокое.

Задача предлагаемого изобретения - повышение качества обработки материала.

Поставленная задача достигается тем, что в устройстве для галтовки дисперсных материалов, включающем вертикально ориентированный галтовочный барабан в виде цилиндрической емкости с конической нижней частью, а также устройства для загрузки и выгрузки, галтовочный барабан выполнен с конической верхней частью, сопряженной с цилиндрической частью большим основанием, футерован изнутри абразивным материалом и закреплен в опорной площадке, подвешенной на гибких связях, например стальных тросах, при этом опорная площадка соединена с электроприводом, снабженным эксцентриками и балансировочными грузами; нижняя часть галтовочного барабана прикреплена гибкими связями к неподвижному основанию, а загрузочное и выгрузочное устройства снабжены одним или несколькими гибкими трубопроводами. Кроме того, отношение высоты цилиндрической части галтовочного барабана к высоте его нижнего конуса выбирают в пределах от 1:3 до 1:10, а отношение радиусов верхнего основания нижнего конуса к его нижнему основанию - в пределах от 3:1 до 10:1.

Сущность предлагаемого технического решения состоит в том, что благодаря нанесению абразивного материала на внутреннюю поверхность галтовочного барабана, а также размещению на заявляемом устройстве электропривода, снабженного эксцентриками и балансировочными грузами, происходит интенсивное взаимодействие поверхности обрабатываемых частиц с абразивной поверхностью барабана, а также поверхностей частиц обрабатываемого материала, что приводит к округлению и очистке поверхности частиц дисперсного материала. Подвешивание опорной площадки на гибких связях (стальных тросах) устраняет необходимость установки на устройстве электропривода большой мощности, так как вся вертикальная нагрузка от загруженного обрабатываемым материалом галтовочного барабана и опорной площадки, на которой закреплен барабан, воспринимается гибкими подвесками. Энергия же приводного механизма расходуется лишь на обеспечение круговых колебаний галтовочного барабана в горизонтальной плоскости, т.е. на сам процесс галтовки, что позволяет в значительной мере снизить энергозатраты на его осуществление. Выбранные относительные параметры цилиндрической части барабана и его нижнего конуса оптимизируют геометрические размеры барабана, что повышает эффективность использования предлагаемого устройства. За пределами указанных соотношений поставленная задача не достигается.

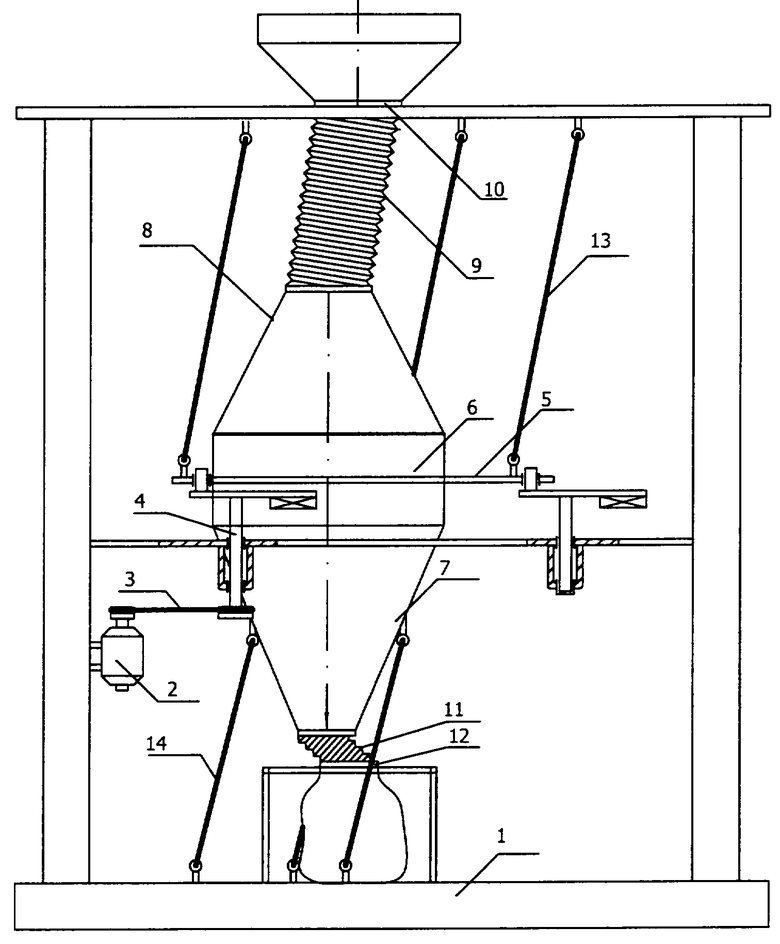

Предлагаемое устройство для галтовки дисперсных материалов схематично показано на чертеже.

Устройство содержит раму 1, на которой закреплен привод, включающий электродвигатель 2, трансмиссию 3, вертикальные валы 4 с эксцентриками и балансировочными грузами. Эксцентрики вертикальных валов сопряжены с опорной площадкой 5, на которой закреплен вертикально ориентированный галтовочный барабан в виде цилиндрической части 6 барабана с конической нижней 7 и конической верхней 8 частью, сопряженной с цилиндрической частью большим основанием. Причем отношение высоты цилиндрической части барабана к высоте его нижнего конуса составляет от 1:3 до 1:10, а отношение радиусов верхнего основания нижнего конуса к его нижнему основанию - от 3:1 до 10:1. За пределами заявленных в предлагаемом устройстве соотношений геометрических размеров поставленная цель не достигается. Внутренняя часть барабана футерована абразивным материалом. Верхняя коническая часть 8 соединена гибким трубопроводом 9 с загрузочным устройством 10, а нижняя коническая часть 7 - гибким трубопроводом 11 с выгрузочным устройством 12. Опорная площадка 5 подвешена на гибких связях 13 к раме 1, а конусная нижняя часть 7 галтовочного барабана соединена с рамой 1 гибкими растяжками 14.

Устройство для галтовки дисперсных материалов работает следующим образом.

Дисперсный материал, подлежащий обработке (галтовке), поступает по гибкому трубопроводу 9 из загрузочного устройства 10 в полость конической верхней части 8 и далее - в цилиндрическую часть 6 галтовочного барабана. От электродвигателя 2 через трансмиссию 3 вращение передается приводному вертикальному валу 4, который при помощи эксцентрика воздействует на опорную площадку 5, сопряженную с эксцентриками всех вертикальных валов, а закрепленный на ней галтовочный барабан начинает совершать круговые колебания с амплитудой, равной двум эксцентриситетам вертикальных валов 4. Под воздействием круговых колебаний происходит интенсивное обдирание поверхности обрабатываемых частиц в результате столкновения частиц с абразивной поверхностью галтовочного барабана, а также поверхности частиц обрабатываемого материала друг с другом, что приводит к округлению и очистке поверхности частиц дисперсного материала. Отгалтованный материал подается по гибкому трубопроводу 11 в выгрузочное устройство 12.

Предлагаемое устройство для галтовки дисперсных материалов позволяет существенно повысить качество поверхностной обработки дисперсных материалов за счет центробежного воздействия на обрабатываемый материал и нанесения абразива на внутреннюю поверхность рабочей емкости. Благодаря же подвешиванию с помощью гибких связей опорной площадки с галтовочным устройством на несущей раме практически устраняется необходимость использования для обработки материала электропривода большой мощности, что позволяет в значительной мере снизить удельные энергозатраты на обработку дисперсного материала и, таким образом, повысить эффективность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ, ГОМОГЕНИЗАЦИИ И СМЕШИВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И ЖИДКОСТЕЙ | 2003 |

|

RU2246994C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ | 2013 |

|

RU2540246C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2013 |

|

RU2542203C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ | 2011 |

|

RU2478462C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ | 2010 |

|

RU2446933C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2012 |

|

RU2503531C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2012 |

|

RU2507053C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2013 |

|

RU2542222C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ | 2000 |

|

RU2185947C2 |

| ТРУБНАЯ МНОГОКАМЕРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2246993C1 |

Изобретение относится к отделочно-зачистной обработке материалов и может быть использовано при галтовке каменной и полимерной крошки, обдирке зерна крупяных культур и т.д. Устройство содержит вертикально ориентированный галтовочный барабан в виде цилиндрической емкости с коническими нижней и верхней частями. Барабан футерован изнутри абразивным материалом и закреплен в опорной раме, подвешенной на гибких связях, например стальных тросах. Опорная рама соединена с электроприводом, снабженным эксцентриками и балансировочными грузами. Нижняя часть галтовочного барабана прикреплена гибкими связями к неподвижному основанию. Загрузка и выгрузка обрабатываемого материала осуществлена через соответствующие устройства, имеющие один или несколько гибких трубопроводов. В процессе обработки происходит интенсивное взаимодействие обрабатываемых частиц с абразивной поверхностью барабана и между собой, что повышает качество обрабатываемого дисперсного материала. 1 з.п. ф-лы, 1 ил.

| Устройство для шелушения зерна | 1981 |

|

SU1012971A1 |

| Устройство для галтовки деталей | 1979 |

|

SU812535A1 |

| Способ вибрационной обработкидЕТАлЕй B зАМКНуТОМ КОНТЕйНЕРЕ | 1979 |

|

SU846245A1 |

| Вибромашина с пространственным движением загрузки | 1978 |

|

SU776887A1 |

| СИСТЕМА КОНТРОЛЯ ДОСТУПА К ФАЙЛАМ НА ОСНОВЕ ИХ АВТОМАТИЧЕСКОЙ РАЗМЕТКИ | 2013 |

|

RU2524566C1 |

Авторы

Даты

2004-11-20—Публикация

2003-09-02—Подача