1

Изобретение ОТНОСИТСЯ к вибрационной обработке деталей в среде свободного абразива и может быть использовано, например, для поверхност- ного виброупрочнения.

Известен спо.соб вибрационной обработки деталей в замкнутом контейнере с вертикальной осью при однокоординатных прямолинейных колебаниях Ul л

Данный способ не позволяет осуще- ствлять обработку с регулируеилм всесторонним круговым сжатием иаполнителя и обрабатываемых деталей.

Цель изобретения - повышение производительности процесса виброобра- 15 ботки путем возможности осуществления регулируемого всестороннего кругового сжатия наполнителя и обрабатываемых деталей.

Цель достигается тем, что обработ- 20 ку осуществляют в контейнере с противоположно расположенными суживающимися от середины к периферии кони чески1«м частями, образуюпЫми ромбическое с усеченными вершинами сечение, вытянутое в направлении максимальной составляющей амплитуды колебаний вибратора.

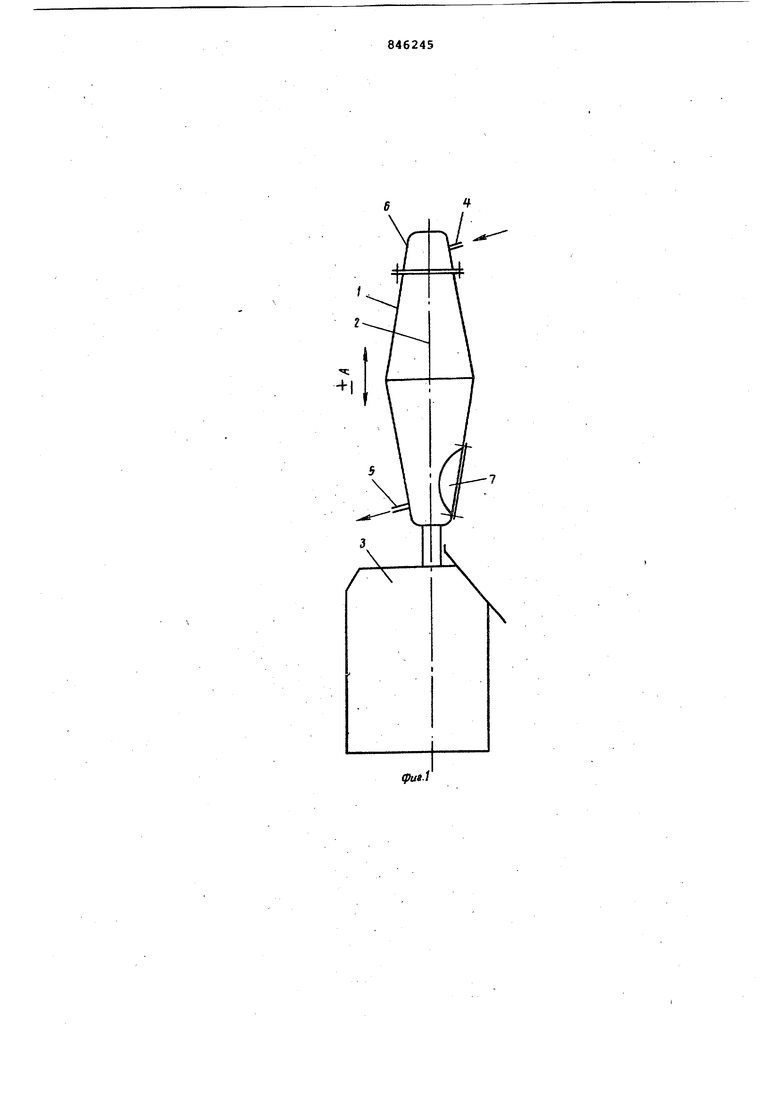

На фиг. 1 схематично изображе-но .устройство для регшизации данного 30

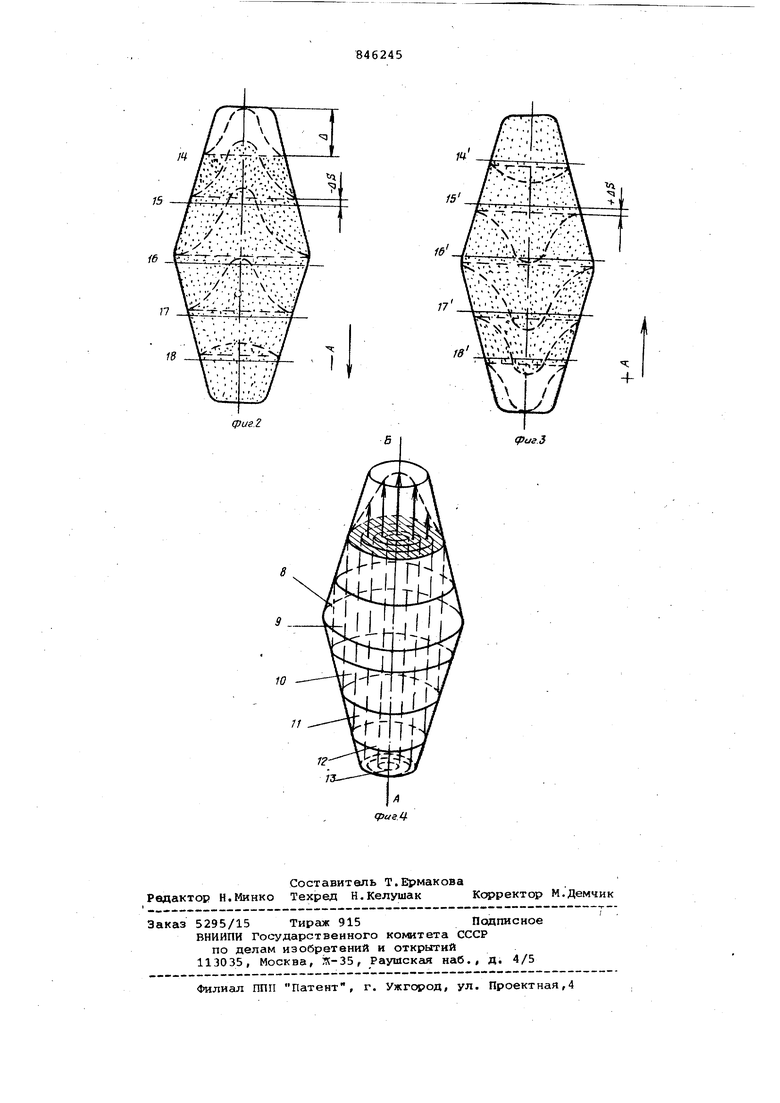

способа , на фиг. 2 и 3 - перемещение поперечных слоев сыпучей среды внутри рабочего контейнера в двух крайних положениях через каждый полупериод колебаний; на фиг. 4 - условная разбивка сыпучей среды на концентрические копьцевые продольные слои.

Данный способ осуществляют на устройстве,которое состсотт из рабочего контейнера 1, выполненного из 2-х полых конусов с усеченными вершинами, состыкованных между собой своими основаниями и имеющих общую продольную ось 2 вибратора 3 прямолинейных колебаний, соединенного с рабочей камерой. Снизу и сверху на конических поверхностях рабочей камеры имеются штуцеры 4 и 5 для подвода и отвода промлвочной охлаждаквдей жидкости.-Рабочий контейнер 1 заполнен сыпучей средой, состоящей из вибротел, например абразивных, и обрабатываемыми деталями, помещенными в навал или в закрепленном состоянии. Загрузка рабочего контейнера 1 производится через загрузочное отверстие в контейнере, закрываемое крышкой 6,разгрузка -i через отверстие, закрываемое крьшкой 7. Через отверстие в рабочей камере производится загрузка сыпучей среды.

и деталей, в случае обработки крупногабаритных деталей производится их крепление внутри рабочей камеры. Включается подача охлаждающей npoNfciBO4ной жидкости, а затем включается вибратор 3 прямолинейных колебаний.

Если условно разбить хллпучую среду ,на концентрические кольцевые слои -8-13 с общей продольной осью 2 (фиг.4) то движение сыпучей среды внутри рабочей камеры можно рассматривать аналогично выдвижению телескопических цилиндров. Наружный кольцевой слой 8, расположенный в периферийной зоне .оснований конусов, при колебаниях рабочей камеры в направлении А-Б тормозится внутренними стенками конусов/ в то время как соприкасающийся с ним внутренний слой 9 сыпучей среды продолжает со слоями 10-13 двигаться по инерции, преимущественно в направлении оси 2, до тех пор, пока слой

8также затормаживается, а слой 10-13 продолжает двигаться по инерции дальше в направлении оси 2 до соприкосновения со стенками конуса на меньшем диаметре. При этом между слоями

9и 10 также происходит интенсивный энергообмен, т.е. интенсивное взаимное трение на высоких скоростях с большими силами трения. Силы трения в сыпучих слоях возрастают при её движении в направлениях вершин конусов в результате заклинивающегося действия сужающихся конических вершин рабочей камеры, которая работает как концентратор, усиливающий сжатие сыпучей среды до сужающихся стенок рабочего контейнера к его оси 2. При этом пристеночный слой сыпучей среды также постоянно перемещается на величину л5 в направлении колебаний.

В процессе колебаний рабочей камеры в направлении оси 2 поперечные слои сыпучей среды претерпевают значительную деформацию, максимальную в области продольной оси (фиг. 2 и 3). Границы перемещений поперечных слев 14-18 сыпучей среды (.фиг. 2) , обозначенные пунктирными линиями, через ка)хдый полу пери од занимают противоположные положения 14 -18 (фиг.Все это существенно увеличивает интенсивность съема материала с поверхности обрабатываег 1Х деталей во всем объеме сыпучей среды и повышает их поверхностное микродеформирование.

Данный способ позволяет повысить производительность процесса виброоб5 работки в среднем в 100 раз с одновременным улучшением эксплуатацион-. ных качеств деталей - их ресурса, шероховатости, усталостной прочности, поверхностной микротвердости и т.д.

Рост производительности объясняется всесторонним круговым сжатием наполнителя сужающимися боковыми стенками, т.е. действием эффекта концентрации сжимающих усилий на сыпучий наполниS т ель и обрабатывае1«ые детали, направленными однокоордиНатными прямолинейными колебаниями резервуара вдоль его продольной оси} попеременным BOjsдействием обоих днищ резервуара .на

0 наполнитель; увеличением длины относительно пробега кольцевых концентрических слоев сыпучего наполнителя внутри резервуара.

Формула изобретения

Способ вибрационной обработки деталей в замкнутом контейнере с вертикальной осью при однокоордйнатных

прямолинейных колебаниях, о т л и чающийся тем, что, с целью повышения производительности процесса виброобработки путем возможности осуществления регулируемого всестороннего кругового сжатия наполнителя и

обрабатываемых деталей, обработку осуществляют в контейнере с противоположно расположенными суживающимися от середины к периферии коническими

частями, образующими ромбическое с усеченными вершинами сечение, вытянутое в направлении -максимсшьной составляющей амплитуды колебаний вибратора.

Источники информации,

принятые во внимание при экспертизе,

1. Авторское свидетельство СССР по заявке 2335344/25-08, кл. В 24 В 31/06, 16.03.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вибрационной обработки деталей | 1980 |

|

SU931412A1 |

| Способ вибрационной обработки детали | 1980 |

|

SU975350A1 |

| Способ определения оптимального объема загрузки замкнутого контейнера для вибрационной обработки | 1987 |

|

SU1472227A1 |

| ВИБРОСМЕСИТЕЛЬ | 2009 |

|

RU2422195C1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1328166A1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2030283C1 |

| Устройство для вибрационной обработки | 1987 |

|

SU1535703A1 |

| Способ вибрационной обработки | 1981 |

|

SU984832A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2013 |

|

RU2545860C1 |

Авторы

Даты

1981-07-15—Публикация

1979-09-07—Подача