Предлагаемое изобретение относится к оборудованию для тонкого измельчения, в частности трубным многокамерным мельницам, и может быть использовано в строительной, пищевой, горнорудной, химической, энергетической и других отраслях промышленности, где требуется тонкое и сверхтонкое измельчение, гомогенизация и смешивание различных материалов.

Известны трубные многокамерные мельницы, содержащие корпус, разделенный перегородками на помольные камеры, загрузочный и выгрузочный патрубки, привод (см., например, авт. свидетельство СССР №583718, кл. В 02 С 17/06, 1974 г.; авт. свидетельство СССР №1560315, кл. В 02 С 17/06, 1987 г.). Недостатком известных мельниц являются большие энергозатраты на измельчение, невысокая производительность и большая материалоемкость.

Ближайшим аналогом заявляемой мельницы является трубная многокамерная мельница, включающая смонтированный на раме корпус в виде емкости с конусами с торцов, разделенной диафрагмами на цилиндрические камеры, в которые помещены мелющие тела, загрузочное и выгрузочное устройства, привод (см., например, авт. св. №1103895, кл. В 02 С 17/06, 1981 г.). В этой мельнице осуществляют постадийное измельчение материала в камерах грубого, среднего и тонкого помола, причем мелющие тела используют с уменьшающимся по камерам средневзвешенным размером, а коэффициент загрузки мелющими телами составляет 0,6...1,0. Благодаря этому в процессе помола преобладает режим раздавливания, а не удара или истирания, что делает процесс помола в известной мельнице более экономичным. Однако существенным недостатком этой трубной мельницы, как и других мельниц такого типа, являются ее большая масса и габариты, вследствие облицовки внутренней поверхности барабана футеровочными бронеплитами, а также использования массивных стальных днищ и существенной загрузки мельницы, наряду с измельчаемым материалом, мелющими телами. Значительная масса и габариты трубных мельниц повышают их энергопотребление, вызывают необходимость использования массивных подшипников скольжения, являющихся одновременно опорами корпуса трубной мельницы, что в целом заметно снижает экономичность процесса измельчения, надежность и долговечность.

Цель предлагаемого изобретения - повышение эффективности измельчения, снижение материалоемкости, габаритов и удельных энергозатрат на процесс помола.

Поставленная цель достигается тем, что в предлагаемой трубной многокамерной мельнице, включающей смонтированный на раме корпус в виде емкости с конусами с торцов, разделенной диафрагмами на цилиндрические камеры, в которые помещены мелющие тела, загрузочное и выгрузочное устройства, привод, емкость ориентирована вертикально и закреплена на опорной площадке, подвешенной на гибких связях, при этом опорная площадка соединена с приводом при помощи вертикальных валов с эксцентриками и балансировочными грузами; нижняя часть емкости соединена с рамой гибкими растяжками, загрузочное и выгрузочное устройства снабжены гибкими трубопроводами, причем отношение радиусов оснований верхнего конуса составляет от 1:1,1 до 1:3, нижнего конуса - от 3:1 до 1,5:1, отношение высоты цилиндрической части корпуса к ее радиусу составляет от 10:1 до 2:1, отверстия диафрагм выполнены в виде конусов с раскрытием образующей конусов сверху вниз от 5 до 30° относительно вертикальной оси, а диаметр меньшего основания конусного отверстия нижней диафрагмы составляет 3...10 мм.

Сущность заявляемого технического решения состоит в том, что благодаря вертикальному размещению емкости, закреплению ее в опорной площадке, подвешенной на стальных тросах к раме, устраняется необходимость установки на мельнице электропривода большой мощности, так как вся вертикальная нагрузка от многотоннажной массы емкости с конусами, заполненной мелющими телами и продукцией помола, а также опорной площадки воспринимается гибкими подвесками. Энергия же приводного механизма расходуется лишь на обеспечение круговых колебаний в горизонтальной плоскости, т.е. на процесс измельчения, что позволяет в значительной мере снизить энергозатраты. Выбранные основные относительные параметры верхнего и нижнего конусов,

цилиндрической части корпуса, отверстий диафрагм оптимизируют геометрические параметры мельницы, что также повысит эффективность ее применения.

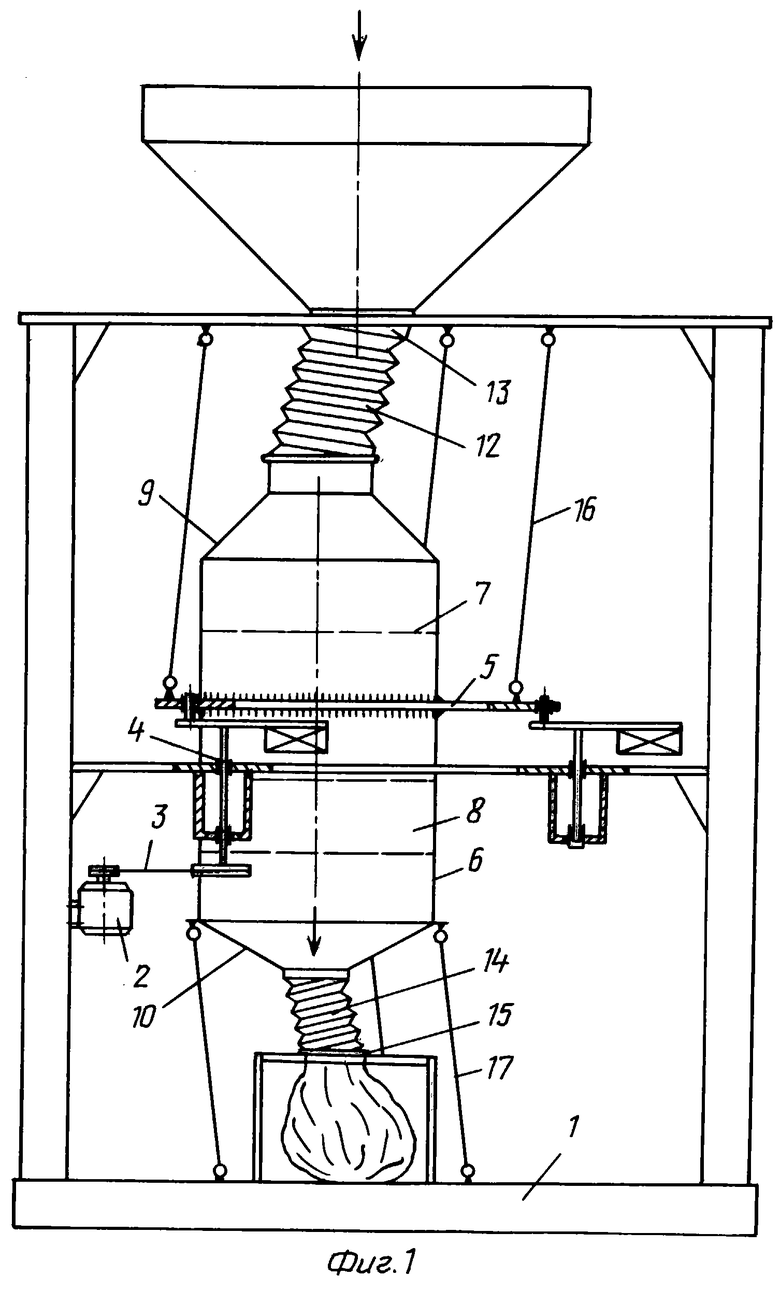

На фиг.1 изображена предлагаемая трубная многокамерная мельница, общий вид; на фиг.2 - корпус мельницы. Трубная многокамерная мельница содержит раму 1, на которой закреплен привод, включающий электродвигатель 2, трансмиссию 3, вертикальные валы 4 с эксцентриками и балансировочными грузами. Эксцентрики вертикальных валов сопряжены с опорной площадкой 5, на которой закреплен корпус мельницы в виде вертикально ориентированной емкости 6, разделенной диафрагмами 7 на цилиндрические камеры 8 и имеющей с торцов верхний 9 и нижний 10 конусы. Отношение радиусов оснований верхнего конуса составляет от 1:1,1 до 1:3, нижнего конуса - от 3:1 до 1,5:1; отношение высоты цилиндрической части корпуса к ее радиусу составляет от 10:1 до 2:1, при этом диафрагмы 7 выполнены с отверстиями 11 в виде конусов с раскрытием образующей конусов сверху вниз от 5 до 30° относительно вертикальной оси, а диаметр меньшего основания конусного отверстия нижней диафрагмы выбран в пределах 3...10 мм. За пределами заявленных в предлагаемой трубной мельнице соотношений ее геометрических размеров поставленная цель не достигается. Верхний конус 9 соединен одним или несколькими гибкими эластичными трубопроводами 12 с загрузочным устройством 13, а нижний конус 10 - одним или несколькими гибкими эластичными трубопроводами 14 с выгрузочным устройством 15. Опорная площадка 5 подвешена на гибких связях 16 к раме 1; нижняя часть емкости 6 соединена с рамой 1 гибкими растяжками 17. В цилиндрических камерах 8 помещены мелющие тела 18.

Трубная многокамерная мельница работает следующим образом. От электродвигателя 2 через трансмиссию 3 вращение передается приводному вертикальному валу 4, который при помощи эксцентрика воздействует на опорную площадку 5, сопряженную с эксцентриками всех вертикальных валов, и закрепленный на ней корпус мельницы начинает совершать круговые колебания с амплитудой, равной двум эксцентриситетам вертикальных валов 4, при этом мелющие тела 18 совершают движения, перекатываясь по поверхности диафрагм 7 и ударяясь друг о друга и о стенки цилиндрических камер 8. Материал, подлежащий помолу, из загрузочного устройства 13 через эластичный трубопровод 12 поступает в полость верхнего конуса 9 и оттуда через решетчатые отверстия - в верхнюю цилиндрическую камеру 8, где под воздействием мелющих тел 18 подвергается измельчению, при этом достаточно мелкие частицы проваливаются через отверстия диафрагмы в соседнюю камеру для последующего более мелкого измельчения, а крупные частицы подвергаются дальнейшему воздействию мелющих тел до необходимого измельчения. Так, переходя последовательно из камеры в камеру, материал измельчается до необходимой кондиции и из нижней камеры поступает в полость нижнего конуса 10 и оттуда через эластичный трубопровод 14 - в выгрузочное устройство 15, а затем и в тару. Динамические колебания, возникающие при работе мельницы, в основном, гасятся балансировочными грузами вертикальных валов 4, а также гибкими связями 16 и гибкими растяжками 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ, ГОМОГЕНИЗАЦИИ И СМЕШИВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И ЖИДКОСТЕЙ | 2003 |

|

RU2246994C1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2006 |

|

RU2317855C1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2011 |

|

RU2474477C1 |

| МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2020 |

|

RU2732605C1 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР | 2003 |

|

RU2268143C2 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2016 |

|

RU2622055C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1995 |

|

RU2100081C1 |

| МНОГОКАМЕРНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2015 |

|

RU2608047C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2240222C1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА | 2012 |

|

RU2504436C1 |

Изобретение предназначено для тонкого измельчения в трубных многокамерных мельницах. Трубная многокамерная мельница включает смонтированный на раме корпус в виде емкости с конусами с торцов, разделенной диафрагмами на цилиндрические камеры, в которые помещены мелющие тела, загрузочное и выгрузочное устройства, привод, при этом емкость ориентирована вертикально и закреплена на опорной площадке, подвешенной на гибких связях, опорная площадка соединена с приводом при помощи вертикальных валов с эксцентриками и балансировочными грузами, нижняя часть емкости соединена с рамой гибкими растяжками, а загрузочное и выгрузочное устройства снабжены гибкими трубопроводами, причем отношение радиусов оснований верхнего конуса составляет от 1:1,1 до 1:3, нижнего конуса - от 3:1 до 1,5:1, отношение высоты цилиндрической части корпуса к ее радиусу составляет от 10:1 до 2:1, при этом отверстия диафрагм выполнены в виде конусов с раскрытием образующей конусов сверху вниз от 5 до 30° относительно вертикальной оси, а диаметр меньшего основания конусного отверстия нижней диафрагмы выбран в пределах 3...10 мм. Изобретение позволяет повысить эффективность измельчения, снизить материалоемкость, габариты и удельные энергозатраты на процесс помола. 2 ил.

Трубная многокамерная мельница, включающая смонтированный на раме корпус в виде емкости с конусами с торцов, разделенной диафрагмами на цилиндрические камеры, в которые помещены мелющие тела, загрузочное и выгрузочное устройства, привод, отличающаяся тем, что емкость ориентирована вертикально и закреплена на опорной площадке, подвешенной на гибких связях, при этом опорная площадка соединена с приводом при помощи вертикальных валов с эксцентриками и балансировочными грузами, нижняя часть емкости соединена с рамой гибкими растяжками, а загрузочное и выгрузочное устройства снабжены гибкими трубопроводами, причем соотношение радиусов оснований верхнего конуса составляет от 1:1,1 до 1:3, нижнего конуса - от 3:1 до 1,5:1, соотношение высоты цилиндрической части корпуса и ее радиуса составляет от 10:1 до 2:1, при этом отверстия диафрагм выполнены в виде конусов с раскрытием образующей конусов сверху вниз от 5 до 30° относительно вертикальной оси, а диаметр меньшего основания конусного отверстия нижней диафрагмы выбран в пределах 3… 10 мм.

| Способ получения тонкомолотых материалов в трубной многокамерной мельнице и трубная мельница | 1981 |

|

SU1103895A1 |

| Устройство для измельчения материалов | 1988 |

|

SU1597214A1 |

| ВИБРОВРАЩАТЕЛЬНАЯ ШАРОВАЯ МЕЛЬНИЦА | 1998 |

|

RU2147931C1 |

| RU 2056169 C1, 20.03.1996 | |||

| УСТРОЙСТВО ДЛЯ ПОВОРОТНОГО СОЕДИНЕНИЯ РУКОЯТОК С ДЕТСКИМИ КРЕСЛАМИ, С ПЕРЕНОСНЫМИ ДЕТСКИМИ КРОВАТКАМИ И С ПОДОБНЫМИ УСТРОЙСТВАМИ | 2007 |

|

RU2432892C2 |

| US 4545687 A, 08.12.1968 | |||

| US 3615057 A, 06.03.1969 | |||

| US 4582266 A, 15.04.1986 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2005-02-27—Публикация

2003-09-02—Подача