Настоящее изобретение направлено на улучшение способа карбонилирования метанола для получения уксусной кислоты. Более конкретно улучшенный способ по настоящему изобретению снижает образование карбонильных примесей в реакции карбонилирования путем осуществления реакции при сравнительно низком парциальном давлении водорода в реакторе.

Уровень техники, относящийся к данному изобретению

Среди используемых в настоящее время способов синтеза уксусной кислоты одним из наиболее широко используемых промышленных способов является катализируемое карбонилирование метанола монооксидом углерода, как это раскрывается в Патенте США №3769329, выданном Paulik et al. 30 октября 1973 года. Катализатор карбонилирования включает родий, который является либо растворенным, либо диспергированным в жидкой реакционной среде, либо нанесенным на инертный твердый носитель, вместе с галогенсодержащим промотором катализатора, в качестве примера которого приводится метилиодид. Как правило, реакцию осуществляют с катализатором, растворенным в жидкой реакционной среде, через которую непрерывно барботируют газообразный монооксид углерода. Paulik et al. раскрывают, что можно добавлять воду к реакционной смеси, что благоприятно сказывается на скорости реакции, и типично используют концентрацию воды примерно 14-15 мас.%. Это так называемый "высоководный" способ карбонилирования.

Альтернативой "высоководному" способу карбонилирования является "низководный" способ карбонилирования, описанный в Патентах США №5001259, 5026908 и 5144068. В низководном способе карбонилирования можно использовать концентрацию воды ниже 14 мас.%. и даже ниже 10 мас.%. Использование низкой концентрации воды упрощает дальнейшую обработку желаемой карбоновой кислоты до ее ледяной формы.

Одно улучшение, осуществленное в "низководном" способе карбонилирования, раскрыто в Патенте США №4994608, в котором описывается способ карбонилирования с использованием родиевого катализатора, в котором в реакторе карбонилирования поддерживают парциальное давление водорода от 4 до 150 ф/кв.дюйм(абс.) (от 27,6 до 1034 кПа (абс.)). Присутствие водорода раскрывается как оказывающее действие повышения скорости карбонилирования путем поддержания родия в его активной форме родия (I). В патенте ′608 указано, что проведение процесса карбонилирования метанола возможно при сравнительно низких парциальных давлениях водорода, даже и при сравнительно низком уровне родия. См. фиг.1, а также таблицу II, графа 14, строки 8-32 патента ′608.

Однако в способе по настоящему изобретению было обнаружено, что хотя присутствие водорода в реакции карбонилирования действительно повышает скорость карбонилирования, скорость образования нежелательных побочных продуктов, таких как кротональдегид, 2-этилкротональдегид, бутилацетат и гексилиодид, также возрастает. Поскольку водород часто может быть примесью в сырьевом монооксиде углерода, используемом в карбонилировании метанола, парциальное давление водорода необходимо поддерживать таким, чтобы скорость образования побочных продуктов была ограничена. Поэтому целью настоящего изобретения является обеспечение "низководного" способа карбонилирования, в котором парциальное давление водорода в реакции карбонилирования поддерживают на уровне, ограничивающем скорость образования побочных продуктов.

В статье Watson, The Cativa™ Process for the Production of Acetic Acid, Chem.Ind.(Dekker)(1978) 75 Catalysts of Organic Reactions, pp.369-380 теоретически обосновано, что усовершенствованные системы с родиевым катализатором имеют повышенный уровень устойчивости родийацильных молекул, которые с более высокой скоростью будет образовывать свободный альдегид. Более высокая скорость образования ацетальдегида может привести к повышенному образованию соединений, восстанавливающих перманганат.

Точный химический путь, который в процессе карбонилирования метанола ведет к образованию кротональдегида, 2-этилкротональдегида и других соединений, восстанавливающих перманганат, не достаточно хорошо изучен. Одна из известных теорий образования кротональдегидных и 2-этилкротональдегидных примесей в процессе карбонилирования метанола состоит в том, что они образуются в результате реакций альдольной и кроссальдольной конденсации, где исходным веществом является ацетальдегид. Существенные усилия были направлены на удаление ацетальдегида.

Традиционные методы, используемые для удаления ацетальдегида и карбонильных примесей, включают обработку уксусной кислоты окислителями, озоном, водой, метанолом, аминами и т.д. Кроме того, каждый из этих методов может быть, а может и не быть объединен с перегонкой уксусной кислоты. Наиболее типичная очистка включает последовательность дистилляции продукта уксусной кислоты. Также известно удаление карбонильных примесей из органических потоков обработкой органических потоков аминосоединением, таким как гидроксиламин, который взаимодействует с карбонильными соединениями с образованием оксимов, с последующей дистилляцией для отделения очищенного органического продукта от продуктов реакции оксима. Однако такой метод обработки полученной уксусной кислоты увеличивает стоимость способа.

В патенте США №5625095 на имя Miura et al. и международной заявке РСТ №PCT/US97/18711, номер публикации WO 98/17619 раскрыты различные методы удаления ацетальдегидов и других примесей из катализируемого родием способа получения уксусной кислоты. Обычно эти методы включают экстракцию нежелательных примесей из технологических потоков для снижения концентрации ацетальдегида в системе.

Эти способы были в некоторой степени успешными в регулировании концентрации карбонильных примесей в полученной уксусной кислоте, которую получают карбонилированием метанола. Тем не менее, даже при использовании таких методов удаления в соответствии с предшествующим уровнем техники, ацетальдегидные и карбонильные примеси, которые образуются из ацетальдегида, в частности из кротональдегида и 2-этилкротональдегида, все еще остаются проблемой в товарной уксусной кислоте, которую получают карбонилированием метанола. Следовательно, остается необходимость в способе регулирования содержания карбонильных примесей в полученной уксусной кислоте, которую получают карбонилированием метанола, особенно в таком способе, который можно осуществлять экономично, при этом без увеличения количества примесей в полученной уксусной кислоте или введения дополнительных стадий обработки. Было обнаружено, что пониженные уровни водорода дают улучшенные профили чистоты.

Сущность изобретения

Настоящим изобретением обеспечивается улучшенный способ получения уксусной кислоты взаимодействием метанола с сырьем монооксида углерода в реакторе карбонилирования с реакционной средой, содержащей каталитически эффективное количество родия, который включает поддержание стабильности катализатора и производительности системы путем поддержания в указанной реакционной среде в процессе указанной реакции, по меньшей мере, ограниченной концентрации (0,1 мас.%) до менее 14 мас.% воды вместе с (а) солью, растворимой в реакционной смеси при температуре реакции в количестве, необходимом для поддержания концентрации ионного иодида в пределах от около 2 до около 20 мас.%, эффективной в качестве стабилизатора и сопромотора катализатора, (b)от около 1 до 20 мас.% метилиодида, (с) от около 0,5 до 30 мас.% метилацетата, (d) парциальным давлением водорода от около 0,1 до 4 ф/кв.дюйм(абс.) (от 0,69 до 27,6 кПа (абс.)) при реакционных условиях, когда полное давление реакционной массы составляет 15-40 атм (абсолютное) (1520-4050 кПа), (е) концентрацией родия, по меньшей мере, 500 мас.ч./млн, считая на металлический родий в реакционной смеси; и (f) уксусной кислотой. Типично парциальное давление поддерживают в пределах около 1 и 4 ф/кв.дюйм(абс.) (6,9 и 27,6 кПа (абс.)), и иногда около 1,5 и 3,5 ф/кв.дюйм(абс.) (10,3 и 24,1 кПа (абс.)).

Улучшение можно получить, когда указанное парциальное давление водорода поддерживают путем выпуска или продувки газовых компонентов реакционной смеси. Изобретением также предусматривается вариант, при котором отношение водорода к монооксиду углерода, подаваемому в указанный реактор карбонилирования, составляет от 0 до 0,5 мол.%, хотя концентрация водорода в монооксиде углерода, подаваемого в реактор карбонилирования, от около 0,001 до около 0,3 мол.% является более типичной. Также можно использовать концентрацию водорода в монооксиде углерода, подаваемом в реактор карбонилирования, от около 0,005 до около 0,0250 мол.%. Специалисту в данной области должно быть понятно, что водород можно подавать в реактор с поступающим монооксидом углерода или водород может образовываться в момент выделения по реакции конверсии водяного газа. Источник водорода, присутствующий в реакторе, не является важным, поскольку поддерживается необходимое парциальное давление водорода.

Улучшенный способ выгодно осуществлять, когда концентрацию родия в реакционной смеси поддерживают в пределах около 500 и 5000 мас.ч./млн родия. Концентрация родия в реакционной смеси в пределах от около 600 до около 2000 мас.ч./млн родия, является более типичной; тогда как более предпочтительной является интервал от около 750 до около 1500 мас.ч./млн родия.

Стабилизатор катализатора выбирают из группы, состоящей из солей, которые являются растворимыми в реакционной смеси. Конкретные стабилизаторы включают иодид лития, ацетат лития, а также соли натрия, калия, фосфора, азота и т.д. Полный, но не исчерпывающий перечень представлен в Таблице V Патента США №502698 на имя Smith et al., описание которого включено в данную заявку в качестве ссылки. Должно быть понятно, что важным в этой системе катализатора является концентрация иодид-ионов, а не катиона, связанного с иодидом. Кроме того, при данной молярной концентрации иодид-аниона, природа катиона не является столь же важной, как эффект концентрации иодида. Можно использовать любую соль металла или любую соль любого органического катиона, при условии, что соль является достаточно растворимой в реакционной среде для обеспечения желаемого уровня иодида. Также ионный иодидный стабилизатор/со-промотор может быть в форме растворимой соли щелочного металла или соли щелочно-земельного металла или четвертичной аммониевой или фосфониевой соли, которые генерируют эффективное количество иодид-иона в реакционном растворе. Иодидные или ацетатные соли лития, натрия и калия являются особенно полезными.

Концентрацию воды в реакторе обычно поддерживают от около 0,1 до около 14 мас.%, тогда как парциальное давление водорода поддерживают от около 1 до около 4 ф/кв.дюйм(абс.) (от около 6,9 до около 27,6 кПа (абс.)), и более предпочтительно парциальное давление водорода поддерживают от около 1,5 до около 3,5 ф/кв.дюйм(абс.) (от около 10,3 до около 24,1 кПа (абс.)).

Особенно предпочтительный способ включает получение уксусной кислоты взаимодействием метанола с монооксидом углерода в реакторе карбонилирования, в котором находится реакционная среда, содержащая гомогенный родиевый катализатор, при этом стабильность катализатора и производительность системы обеспечивается посредством поддержания в реакционной среде в процессе указанной реакции по меньшей мере от 1 до около 10 мас.% воды вместе с (а) солью, растворимой в реакционной смеси при температуре реакции в количестве, необходимом для поддержания концентрации ионного иодида в пределах от около 2 до около 20 мас.%, эффективной в качестве стабилизатора и со-промотора катализатора,(b) от около 1 до 20 мас.% метцлиодида, (с) от около 0,5 до 30 мас.% метилацетата, (d) парциальным давлением водорода от около 0,1 до 4 ф/кв. дюйм (абс.) (от около 0,69 до 27,6 кПа (абс.)) при таких реакционных условиях, когда полное давление реакционной массы 15-40 атм (абсолютное) (1520-4050 кПа (абс.)), (е) концентрацией родия, по меньшей мере, 500 мас.ч./млн, считая на металлический родий в реакционной смеси; и (f) уксусной кислотой.

Описание конкретных вариантов воплощения изобретения

Далее изобретение будет подробно описано со ссылкой на примеры, которые приводятся лишь в целях иллюстрации изобретения. Примеры никоим образом не ограничивают суть и объем настоящего изобретения, определенные прилагаемой формулой изобретения.

Должно быть понятно, что способ получения уксусной кислоты с использованием родиевого катализатора хорошо известен. Таким образом, изобретение будет описано так, чтобы показать отличия настоящего изобретения от способов предшествующего уровня техники, описанных в Патентах США №5001259; 5026908 и 5144068, которые включены в данную заявку в качестве ссылки.

Существуют два критерия, соответствие которым желательно для поддержания оптимального режима работы реакционной системы для катализируемого родием карбонилирования метанола до уксусной кислоты. Это больше, чем поддержание стабильности системы катализатора, из которой родиевый катализатор не осаждается в процессе извлечения продукта. Во-первых, это желательно для поддержания высокой производительности в самом реакторе карбонилирования, измеряемой количеством уксусной кислоты, образуемым в единицу времени на единицу объема или массы жидкой реакционной среды, содержащейся в реакторе. Это может быть названо "производительностью реактора" или "объемным выходом реактора", также называемый "STY".

Во-вторых, способ по изобретению предусматривает поддержание оптимальной производительности, измеряемой по извлекаемой в конечном счете ледяной уксусной кислоте в объединенной системе, включая как реактор карбонилирования, так и систему извлечения продукта. Специалистам должно быть понятно, что вода является нежелательным компонентом неочищенной уксусной кислоты, и что, чем больше воды в таком потоке, тем больше будет стоимость процесса и необходимые капиталовложения в систему извлечения-очистки продукта. Таким образом, в дополнение к "производительности реактора" необходимо принимать во внимание также и "производительность системы", при этом "производительность системы" зависит от степени, до которой воду отделяют от остатка потока неочищенного продукта. Чем суше такой поток, тем больше будет общая производительность системы, при условии поддержания производительности реактора.

В целях настоящего изобретения используемый катализатор включает родиевый компонент и галогенный промотор, в котором галоген является либо бромом, либо иодом. Система катализатора предпочтительно в основном является гомогенной, как это хорошо известно. Родиевый компонент системы катализатора по изобретению, как считается, должен присутствовать в форме координационного соединения родия, при этом галогенный компонент обеспечивает, по меньшей мере, один из лигандов такого координационного соединения. В дополнение к координации родия и галогена, также считают, что лиганды монооксида углерода образуют координационные соединения или комплексы с родием.

Родиевый компонент системы катализатора в настоящем изобретении можно обеспечить введением в зону реакции родия в форме металлического родия, солей родия и оксидов, органических соединений родия, координационных соединений родия и т.п.

Галогенный промоторный компонент системы катализатора состоит из галогенного соединения, включающего органический галогенид. Так, могут быть использованы алкил, арил и замещенные алкил или арил галогениды. Предпочтительно, галогенный промотор присутствует в форме алкилгалогенида, в котором алкильный радикал соответствует алкильному радикалу поступающего в систему спирта, который карбонилируют. Например, в карбонилировании метанола до уксусной кислоты промотор на основе галогенида будет включать метилгалогенид, и более предпочтительно, метилиодид.

Используемая реакционная среда может включать любой растворитель, совместимый с системой катализатора, и может включать чистые спирты или смеси спиртового сырья и/или желаемой карбоновой кислоты, и/или сложных эфиров этих двух соединений. Предпочтительный растворитель и реакционная среда для целей настоящего изобретения включают полученную карбоновую кислоту. Так, в карбонилировании метанола до уксусной кислоты предпочтительным растворителем является уксусная кислота.

Воду также добавляют в реакционную систему, но в относительно низких концентрациях, например, в концентрациях ниже примерно 14 мас.%. Было показано (Патенты США №5001259, 5026908 и 5144068), что при концентрации воды ниже 14 мас.%, например, таких как 0,1 мас.%, можно достичь скоростей реакции, по существу равных и выше скоростей реакции, полученных при концентрации воды выше 14 мас.%. В соответствии с настоящим изобретением желаемых скоростей реакции достигают даже при низких концентрациях воды путем введения в реакционную среду сложного эфира, который соответствует спирту, подлежащему карбонилированию, и кислотному продукту реакции карбонилирования, и наиболее предпочтительно, дополнительного иодид-иона, помимо иодида, присутствующего в качестве промотора катализатора, такого как метилиодид или другой органический иодид. Так, в карбонилировании метанола до уксусной кислоты сложный эфир представляет собой метилацетат и дополнительный иодидный со-промотор представляет собой соль иодида, при этом предпочтительным является иодид лития.

Было обнаружено, что при низких концентрациях воды метилацетат и иодид-ион действуют как промоторы скорости только при сравнительно высоких концентрациях каждого из этих компонентов, и что более высокое промотирование получают, когда оба эти компонента присутствуют одновременно, как это раскрыто в Патентах США №5001259, 5026908 и 5144068.

Кроме того, было показано, что в реакционных средах, содержащих метилацетат в концентрации выше, чем около 2 мас.%, иодид-ион необходим не только для повышения скорости реакции, но также для стабилизации родиевого катализатора из-за вредного действия на его стабильность высоких концентраций метилацетата, даже при высоких концентрациях воды.

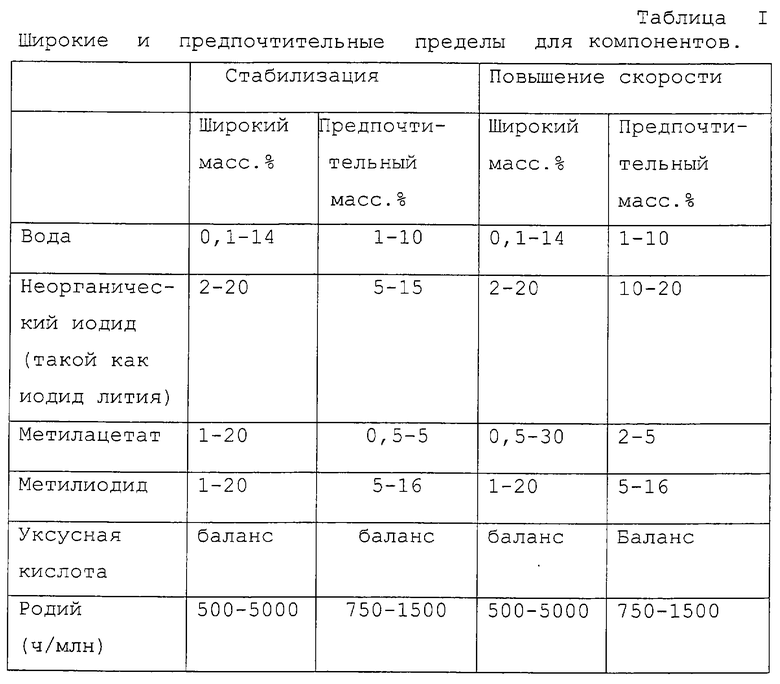

В Таблице 1 представлены некоторые из компонентов реакции, используемые в способе по настоящему изобретению.

Количества воды, иодид-иона, метилацетата и метилиодида указаны как в широких пределах, так и в предпочтительных или оптимальных пределах для получения как стабильности катализатора, так и повышения скорости реакции. "Предпочтительный" интервал представляет собой такой, который предпочтителен с точки зрения оптимальной работы всей системы, включая систему извлечения основного продукта, как объяснялось выше. Будет понятно, что для стабилизации и для повышения скорости реакции, рекомендуемые концентрации являются такими же, за одним исключением. Исключение состоит в том, что "предпочтительный" интервал для метилацетата составляет 0,5-5 мас.% для стабилизации катализатора, тогда как он составляет 2-5 мас.% для оптимального повышения скорости. Обобщенно это означает, что в любом случае интервал от 0,5 до 5 мас.% будет приемлемым, но в зависимости от того, какую характеристику хотят довести до максимального значения в данной производственной ситуации: стабилизацию катализатора или максимальное повышение скорости - нижний предел желательного диапазона для метилацетата будет несколько выше при необходимости достижения максимального повышения скорости реакции. Кроме того, при снижении парциального давления водорода в реакторе карбонилирования можно увеличить количество родия, добавляемого в систему, поскольку снижение давления водорода может привести к потере активности катализатора.

Важным дополнением в отношении реакционной среды и предметом настоящего изобретения является конечная концентрация водорода. Как показано в Патенте США №4994608, в процессе карбонилирования, в котором содержание воды ниже примерно 14 мас.%, водород в реакторе не только является инертным газом, но в действительности повышает скорость реакции получения уксусной кислоты. Однако к настоящему времени было обнаружено, что высокое парциальное давление водорода в реакторе карбонилирования также увеличивает образование побочных продуктов, таких как кротональдегид, 2-этилкротональдегид, бутилацетат и гексилиодид, выше желаемого уровня. Для достижения повышенных скоростей реакции карбонилирования для образования желаемой карбоновой кислоты и ограничения скорости образования побочных продуктов в реакторе карбонилирования должно быть парциальное давление водорода примерно от 0,1 до 4 ф/кв. дюйм(абс.) (от 0,69 до 27,6 кПа (абс.)) при таких условиях реактора как температура 150-250°С и полное реакционное давление 15-40 атмосфер (1520-4050 кПа). Предпочтительно парциальное давление водорода составляет от 1 до 4 ф/кв. дюйм (от 6,9 до 27,6 кПа), и более предпочтительно примерно от 1,5 до 3,5 ф/кв.дюйм(абс.) (от 10,3 до 24,1 кПа (абс.)). Все значения давления, указанные в данном описании, относятся к абсолютному давлению.

Один источник водорода в реакторе карбонилирования возникает за счет образования водорода в реакционной среде, например, по реакции конверсии водяного газа. Для обеспечения необходимого водорода в реакторе карбонилирования можно также добавлять водород к подаваемому монооксиду углерода. Водород в подаваемую окись углерода необходимо добавлять осторожно, с подходящей в концентрацией водорода в сырье примерно от 0 до 0,3 мол.%, предпочтительно примерно от 0 до 0,0250 мол.% Однако типично, когда большая часть подаваемого сырья монооксида углерода содержит водород в качестве примеси в количестве примерно от 0,001 до 0,5 мол.% В таком случае, когда водород является примесью в подаваемом сырье монооксида углерода, нет необходимости в добавлении водорода к поступающему сырью монооксида углерода. Пока в реакторе поддерживают необходимое парциальное давление водорода, источник водорода, присутствующий в реакторе, не является важным.

Должно быть понятно, что парциальное давление водорода можно контролировать и манипулировать им подходящими средствами контроля, такими как выпуск газа или продувка реактора. В случаях, когда содержание водорода в поступающем потоке сырья очень низкое и большая часть водорода образуется в момент выделения, количество водорода, которое должно быть выпущено или продуто из реактора, является минимальным, тогда как в других случаях желательно удаление водорода с целью поддержания парциального давления водорода в нужных пределах.

С успешным внедрением вышеуказанных улучшений в химию реакции карбонилирования, в частности при снижении концентрации воды, поддерживаемой в процессе реакции, авторы изобретения обнаружили, что по мере снижения концентрации воды сильно возрастает количество карбонильных примесей, а именно ацетальдегида и карбонильных примесей, образуемых из ацетальдегида, в частности кротональдегида и 2-этилкротональдегида. Несмотря на то, что не был точно определен химический путь, по которому в процессе реакции карбонилирования происходит образование ацетальдегида, кротональдегида и 2-этилкротональдегида, авторы изобретения поняли, что образование примесей представляет собой комплексную проблему. Действительно, на такое образование могут влиять также и другие факторы.

Тем не менее, авторы обнаружили, что при поддержании парциального давления водорода на или ниже уровня, который ранее был указан как предпочтительный, особенно при низких концентрациях воды, образование ацетальдегида и его производных, в частности кротональдегида и 2-этилкротональдегида, сильно снижается. Ранее, в предшествующем уровне техники, парциальное давление водорода поддерживали в реакторе на уровне или выше 4 ф/кв.дюйм(абс.) (27,6 кПа (абс.)). При поддержании парциального давления водорода в процессе реакции карбонилирования на уровне около 4 ф/кв.дюйм(абс.) (27,6 кПа (абс.)) или ниже, было неожиданно обнаружено, что образование кротональдегида и 2-этилкротональдегида сильно снижается.

В соответствии с настоящим изобретением реакцию карбонилирования можно осуществлять путем тесного контактировани метанола, который находится в жидкой фазе, с газообразным монооксидом углерода, продуваемым через жидкую реакционную среду, содержащую родиевый катализатор, галоген-содержащий промотирующий компонент, сложный алкиловый эфир и дополнительный промотор, представляющий собой растворимую иодидную соль, при условиях температуры и давления, подходящих для образования продукта карбонилирования. Так, если подаваемым сырьем является метанол, галоген-содержащий промоторный компонент должен включать метилиодид, сложный алкиловый эфир должен включать метилацетат, и если используют иодидную соль, иодидный-ион должен охватывать любую из многочисленных применяемых растворимых солей. При использовании иодидного стабилизатора необходимо понимать, что именно концентрация иодид-иона является важной в системе катализатора, а не катион, ассоциированный с иодидом, и что при заданной молярной концентрации иодида, природа катиона не является такой же важной, как эффект концентрации иодида. Любая соль металла или любая соль любого органического катиона может быть использована при условии, что эта соль является достаточно растворимой в реакционной среде для обеспечения желаемого уровня иодида. Соль может быть четвертичной солью органического катиона или солью неорганического катиона, предпочтительно это иодидная соль члена группы, включающей металлы группы Iа и группы IIа Периодической системы элементов, как это указано в "Handbook of Chemistry and Physics", опубликованной CRC Press, Кливленд Огайо 1975-76 (56-е издание). В частности используются иодиды щелочных металлов, при этом наиболее предпочтительным является иодид лития.

Температура реакции должна быть приблизительно 150-250°С, при этом предпочтительным является температурный диапазон примерно 180-220°С. Парциальное давление мнооксида углерода в реакторе может широко меняться, но типично составляет около 2-30 атм (200-3020 кПа) и предпочтительно около 4-15 атмосфер (400-1520 кПа). Из-за парциального давления побочных продуктов и давления паров содержащихся в реакторе жидкостей, полное давление в реакторе может составлять примерно от 15 до 40 атм (от 1520 до 4050 кПа).

Используют реакционную систему, в которой применяют усовершенствование по настоящему изобретению, включающую: (а) реактор карбонилирования с жидкой гомогенной фазой, (b) так называемый "испаритель"(flasher) и (с) "разделительную колонну для метилиодида-уксусной кислоты". Реактор карбонилирования типично представляет собой автоклав с перемешивающим устройством, в котором жидкое содержимое, участвующее в реакции, автоматически поддерживают на постоянном уровне. В реактор непрерывно вводят свежий метанол, достаточное количество воды для поддержания, по меньшей мере ограниченной концентрации воды в реакционной среде, рециклированный раствор катализатора из нижней части испарителя и рециклированные метилиодид и метилацетат из верхней части колонны разделения метилиодида-уксусной кислоты. Можно использовать альтернативные системы дистилляции, если они обеспечивают средства выделения неочищенной уксусной кислоты и рециклирование раствора катализатора в реакторе, метилиодида и метилацетата. В предпочтительном способе смешанное сырье монооксид углерода/водород непрерывно вводят в реактор карбонилирования непосредственно ниже мешалки, которую используют для перемешивания содержимого реактора. Смешанное газообразное сырье, конечно, тщательно диспергируют через реакционную жидкость при помощи указанных средств. Продуваемый газообразный поток выпускают из реактора для предотвращения накопления газообразных побочных продуктов и для поддержания установленного парциального давления монооксида углерода при заданном полном давлении в реакторе. Путем регулируемого выпуска газов также возможно поддерживать парциальное давление водорода в реакторе. Температуру реактора контролируют автоматически, и подаваемое сырье монооксид углерода/водород вводят со скоростью, достаточной для поддержания желаемого полного давления в реакторе.

Жидкий продукт извлекают из реактора карбонилирования со скоростью, достаточной для поддержания в нем постоянного уровня, и вводят в испаритель по середине между его верхней и нижней частью. В испарителе раствор катализатора извлекают как поток из нижней части испарителя (преимущественно уксусная кислота, содержащая родий и иодидную соль вместе с меньшими количествами метилацетата, метилиодида и воды), тогда как верхний погон испарителя включает в основном полученную уксусную кислоту вместе с метилиодидом, метилацетатом и водой. Часть монооксида углерода и водорода вместе с газообразными побочными продуктами, такими как метан, водород и диоксид углерода, находятся в верхней части испарителя.

Полученную уксусную кислоту, извлекаемую из нижней части колонны для разделения метилиодида-уксусной кислоты (ее также можно извлекать в виде бокового потока вблизи нижней части), затем отводят для конечной очистки, как это желательно, способами, хорошо известными в технике, и которые не входят в объем настоящего изобретения. Верхний погон из разделительной колонны для метилиодида-уксусной кислоты, включающий в основном метилиодид и метилацетат, рециклируют в реактор карбонилирования.

Основной метод контроля реакции включает непрерывный анализ жидкого содержимого реактора, а также содержания монооксида углерода и водорода в выпускаемом из реактора газе, и на основе этих анализов регулирование потока монооксида углерода, водорода, воды, метанола и метилиодида для поддержания определенного состава реакционной среды. Далее необходимо пояснить, что добавление метанола в реактор карбонилирования основано не только на анализе содержимого реактора в отношении метанола, но скорее на анализе содержания метилацетата. Большая часть метанола почти сразу же при поступлении в реактор карбонилирования преобразуется в метилацетат.

В непрерывном процессе, описанном выше, систему катализатора поддерживают непрерывным введением реагентов в реакционную зону, содержащую систему катализатора, при нужной температуре и давлении. Продукты непрерывно извлекают, как описано выше, путем извлечения части раствора, содержащего систему катализатора, непрореагировавшее сырье, равновесные компоненты и целевой продукт. Целевой продукт затем отделяют от такого раствора, чтобы дать возможность рециклирования содержащего катализатор раствора, который включает непрореагировавшее сырье, а также равновесные компоненты.

Следующие ниже примеры демонстрируют предпочтительные варианты изобретения. Специалистам будет понятно, что технические приемы, описанные в следующих далее примерах, представляют приемы, открытые настоящими заявителями для успешного осуществления данного изобретения, и таким образом, должны рассматриваться как составляющие предпочтительные способы его осуществления. Однако в свете настоящего описания специалистам должно быть понятно, что в конкретные варианты осуществления изобретения, которые описаны, могут быть внесены различные изменения, при этом с достижением таких же или подобных результатов, без отступления от сути и объема настоящего изобретения.

Примеры 1-4

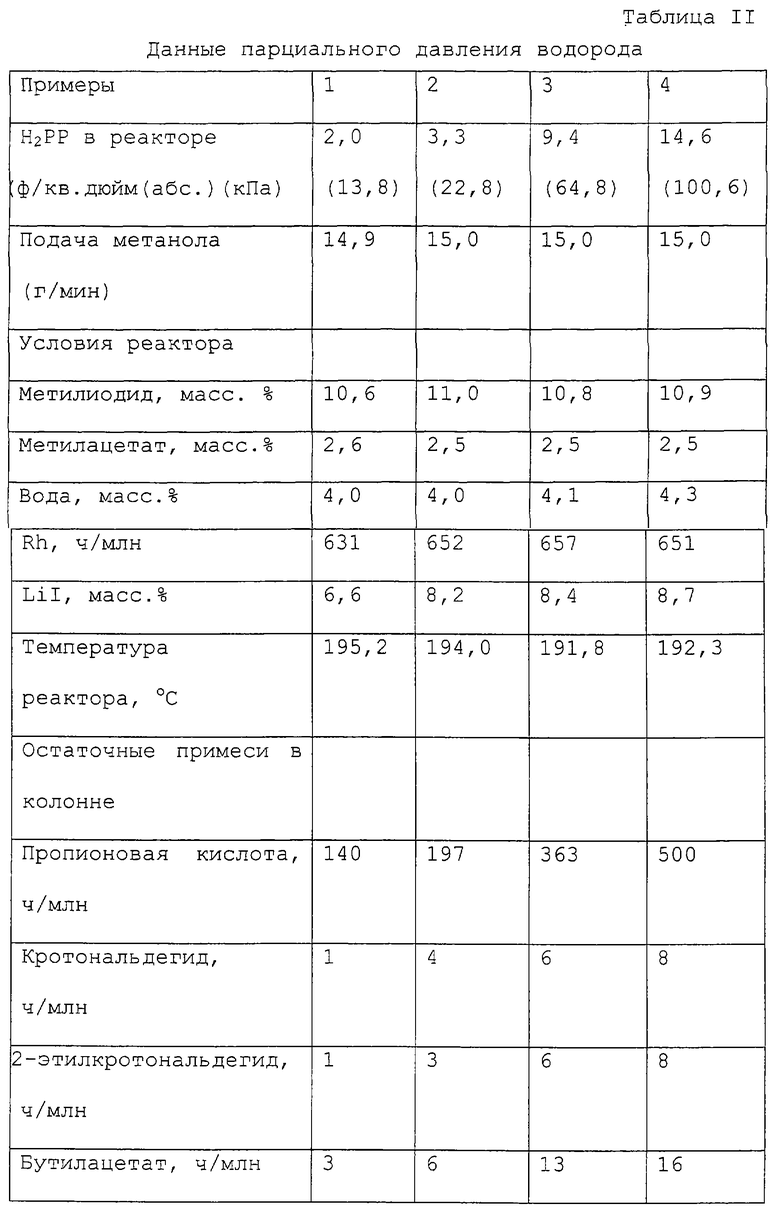

Пилотная установка непрерывного действия, в основном описанная выше, с реактором емкостью 4 л, работающая при объеме загрузки реактора 1,5 л, была использована для исследования влияния парциального давления водорода (Н2РР) на образование побочных продуктов при карбонилировании метанола. Рабочие условия и результаты представлены в Таблице II ниже. "Остаточные примеси в колонне" относятся к примесям, содержащимся в полученной неочищенной уксусной кислоте, и "Н2РР" относится к парциальному давлению водорода в реакторе, выраженном в фунтах на квадратный дюйм (абсолютное) (кПа).

Из Таблицы II видно, что профиль остаточных примесей в колонне улучшается при низком парциальном давлении водорода в реакторе.

Несмотря на то, что приведенные выше примеры демонстрируют уменьшение кротональдегида и т.п., специалисту понятно, что другие примеси и побочные продукты в катализируемой родием системе карбонилирования включают бутилацетат, бутилиодид, этилацетат, этилиодид, гексилиодид и высококипящие примеси. Как оказалось, настоящее изобретение сводит к минимуму также и образование таких примесей.

Хотя изобретение было описано подробно, для специалиста в данной области должны быть весьма очевидными различные модификации конкретных вариантов его воплощения, не отступающие от сути и объема данного изобретения. Изобретение будет определено в прилагаемой формуле изобретения.

Изобретение относится к получению уксусной кислоты карбонилированием метанола с использованием родиевого катализатора в реакторе карбонилирования. Получение уксусной кислоты осуществляют при общем давлении реакционной массы 15-40 атм (1520-4050 кПа) и концентрации водорода в монооксиде углерода, подаваемом в реактор карбонилирования от около 0,001 до около 0,25 мол.% с поддержанием парциального давления водорода от около 0,1 до 3,5 ф/кв.дюйм (от около 10,3 до 24,1 кПа абс.). Эффективная концентрация родия составляет, по меньшей мере, 500 мас.ч./млн., считая на металлический родий в реакционной смеси. Кроме того, раакционная смесь включает от около 1 до 20 мас.% метилиодида, а также от около 0,5 до 30 мас.% метилацетата. В качестве стабилизатора и со-промотора катализатора применяют соль, эффективную и растворимую в реакционной смеси при температуре реакции в количестве, необходимом для поддержания концентрации ионного иодида, в пределах от около 2 до около 20 мас.%. В частности указанную соль выбирают из группы, включающей четвертичные аммониевые соли, фосфониевые соли или соли металлов группы IA и группы IIА. Поддержание стабильности катализатора и производительности системы осуществляют путем поддержания в реакционной среде по меньшей мере ограниченной концентрации воды от около 0,1 мас.% до менее 14 мас.%. В качестве варианта осуществления изобретения предусмотрен способ получения уксусной кислоты взаимодействием метанола с монооксидом углерода в присутствии каталитически эффективного количества родия, по меньшей мере, 500 мас.ч./млн., считая на металлический родий в реакционной смеси, причем поддержание стабильности катализатора и производительности системы ведут путем поддержания в реакционной среде от около 0,5 до 30 мас.% метилацетата, от около 0,1 мас.% до около 10 мас.% воды вместе с солью, эффективной в качестве стабилизатора и со-промотора катализатора и растворимой в реакционной смеси при температуре реакции в количестве, необходимом для поддержания концентрации ионного иодида, от около 2 до около 20 мас.%. При этом парциальное давление водорода составляет от около 0,1 до менее 3,5 ф/кв.дюйм (от около 0,69 до менее 24,1 кПа, когда общее давление реакционной массы равно 15-40 атм (1520-4050 кПа). Концентрация водорода в монооксиде углерода, подаваемом в указанный реактор карбонилирования, составляет от около 0,001 до менее чем 0,25 мол.%. Технический результат - уменьшение образования нежелательных примесей карбонильных соединений при оптимальной производительности системы и снижении капиталовловложений. 2 н. и 15 з.п.ф-лы, 2 табл.

| Сигнальная башня, испытывающая действия сил, вызываемых движущимся льдом | 1975 |

|

SU728727A3 |

Авторы

Даты

2004-11-20—Публикация

2000-08-07—Подача