Данное изобретение относится к способу выделения олефинов из установок для получения полиолефинов, а также к способу и устройству для получения полиолефинов.

Газофазная полимеризация представляет собой важную технологию для получения полиолефинов. Катализатор, который в большинстве случаев используется в форме, содержащей носитель (наполнитель), существует при этом в форме небольших сыпучих частиц, которые служат в качестве исходных пунктов для полимеризации. Как правило, газофазную полимеризацию проводят в виде способа с псевдоожиженным слоем. При этом частицы катализатора находятся во время полимеризации в псевдоожиженном слое. Мономеры вводят обычно с газом-носителем в соответствующую полиолефиновую установку, которая предпочтительно сконструирована в виде реактора для полимеризации с псевдоожиженным слоем. Частицы катализатора добавляют в другом месте реактора для полимеризации в большинстве случаев с инертным газом. В качестве катализаторов пригодны, в частности, катализаторы фирмы "Филиппc" (на хром/силикагелевой основе), катализаторы Циглера или металло-ценовые катализаторы. Добавление инертного газа является необходимым потому, что лежащая в основе гетерогенно катализируемая полимеризация большей частью в большинстве случаев является чувствительной к влаге и/или кислороду. Полученный полимер возникает в твердой форме, так что катализатор и полимер существуют друг около друга в псевдоожижженном слое. Непревращенный мономер чаще всего рециркулируется и принимает при этом на себя обратный транспорт теплоты реакции.

Газофазную полимеризацию применяют, например, для того, чтобы получать полиэтилен или полипропилен. Но при помощи этого способа могут быть изготовлены полимеры, которые состоят из нескольких различных мономерных звеньев, так называемых сополимеров. Что касается катализаторов, которые пригодны для газофазной полимеризации, рассматриваются, в частности, как описано во вступлении, катализаторы Циглера, катализаторы фирмы "Филиппc" и металлоценовые катализаторы. Катализаторы фирмы "Филиппc", а также металлоценовые катализаторы являются очень чувствительными к катализаторным ядам (антикатализаторам), которые даже в малых концентрациях (в области м.д.) могут препятствовать полимеризации. Такими катализаторными ядами являются, например, соединения серы, такие как диоксид серы или сероводород. Часто они присутствуют в настолько малых концентрациях, что их невозможно непосредственно определить из газообразной реакционной смеси. Поэтому часто трудно оценить, какие катализаторные яды ответственны за дезактивацию катализатора. Поскольку при непрерывной эксплуатации установок газофазной полимеризации происходит, как правило, обогащение катализаторными ядами, необходимо удалять часть газообразной реакционной смеси во время работы в виде отходящего газа из реактора.

При этом существует недостаток, заключающийся в том, что если отходящий газ не перерабатывается, то теряются также весьма ценные исходные олефины. Отходящий газ при газофазной полимеризации содержит, как правило, преимущественно инертный газ и непревращенный олефин. Если инертный газ не отводится частично из реактора, происходит обогащение этим газом, так как он не превращается при полимеризации. По этой причине необходимо непрерывно удалять при непрерывном режиме работы постоянный поток отходящего газа. Обычно весьма ценный олефин отводится вместе с инертным газом и другими побочными компонентами, например катализаторными газами, сразу же после этого содержащийся в отходящей газовой смеси олефин сжигается и наконец полученный газообразный продукт сгорания выбрасывается. Потеря олефина является с финансовой точки зрения значительной, так что редпринимались попытки регенерации олефина и обратного введения его в реактор для полимеризации.

Выделение полиолефинов из отходящего газа может осуществляться, например, в соответствии с патентом США US-A-5521264 экстракцией олефина, причем в следующей стадии олефин должен быть отделен от экстрагирующего вещества. Это отделение с точки зрения аппаратуры является очень дорогостоящим, так что по всем правилам экономичнее и выгоднее не отделять олефин и (после сжигания) выбрасывать его с отходящим газом.

В основе данного изобретения лежит задача улучшить существующий в данной области способ получения полиолефинов таким образом, чтобы содержащиеся в отходящем газе полиолефины могли быть регенерированы и сразу же после этого введены обратно в реактор для полимеризации. При этом особое значение имеет то, что регенерируемый олефин освобождается как от инертных газов, так и от побочных продуктов, в частности антикатализаторов. При этом затраты на аппаратуру удерживаются по возможности на низком уровне, так что регенерация олефинов является экономически рентабельной.

Эта задача решается посредством способа выделения олефинов из содержащей один или несколько олефинов, инертный газ и антикатализатор газовой смеси, причем газовую смесь подают в разделительный блок и разделяют на олефин и инертный газ. Затем способ данного изобретения отличается тем, что до или после разделительного блока присоединена аппаратура и что

i) при присоединении аппаратуры до разделительного блока катализаторный яд удаляется, по меньшей мере частично, из газовой смеси,

ii) при присоединении аппаратуры после разделительного блока катализаторный яд удаляется, по меньшей мере частично, из отделенного олефина.

В соответствии с одним предпочтительным вариантом осуществления данного изобретения газовая смесь возникает в виде отходящего газа при каталитической газофазной полимеризации олефинов.

Способ данного изобретения особенно пригоден, если для полимеризации применяют металлоценовые или хром/силикагелевые катализаторы, т.к. эти катализаторы являются особенно чувствительными к катализаторным ядам. Часто эти катализаторные яды едва ли могут быть идентифицированы, так что большое значение имеет способность по возможности полного удаления мельчайших количеств примесей даже на уровне частей на миллион. Обычно доля катализаторных ядов в газовой смеси составляет менее 10-3 мас.%.

Для удаления катализаторного яда в соответствии с данным изобретением пригодна, в частности, аппаратура, которая разработана для разделения веществ. Под аппаратурой для разделения веществ следует понимать приспособления, которые содержат одно или несколько молекулярных сит, которые могут адсорбировать, абсорбировать или химически связывать катализаторный яд. При этом приспособление может содержать, например, такие молекулярные сита как активированный уголь, цеолиты или промывную жидкость. В качестве соответствующего адсорбционного способа речь может идти, в частности, об адсорбции с дифференциалом давления (pressure swing adsorption=PSA-способ). Но в принципе пригодны также аппаратуры, при помощи которых катализаторные яды претерпевают химические превращения, причем сами соответствующие последующие продукты уже не могут функционировать в качестве катализаторного яда - такие аппаратуры могут затем снова высвобождать эти последующие продукты реакции (в газовый поток). Работающее по принципу разложения низкими температурами конденсационное устройство также рассматривается в качестве аппаратуры, при которой отделение катализаторного яда в этом варианте осуществления происходит посредством фракционной (дробной) конденсации.

В особенно предпочтительном в соответствии с данным изобретением варианте режима работы аппаратуры для разделения веществ согласно адсорбционному способу рабочая температура в фазе загрузки лежит в области от -30 до 100°С, предпочтительно в области от 10 до 50°С, в то время как давление в этой фазе лежит в области от 3 до 50 бар, предпочтительно от 10 до 30 бар. При режиме работы с периодической сменой адсорбента или периодической регенерацией адсорбента, например, с использованием азота оптимальные температуры для работы аппаратуры данного изобретения лежат в области от 80 до 240°С.

Возникающий при этом способе полимеризации отходящий газ состоит обычно по существу (предпочтительно до более 95%) из инертного газа и олефина. Эта газовая смесь содержит обычно 20-80 об.%, предпочтительно 40-60 об.% олефина. Выделение олефина из инертного газа осуществляется разделительным блоком, который представляет собой, например, мембранное устройство, которое имеет одну или несколько мембран, или дистилляционное устройство. Такие мембранные устройства для регенерации олефинов содержат преимущественно одну или несколько диффузионных мембран, которые удерживают инертные газы, такие как азот, и являются проницаемыми для упомянутых олефинов (вообще для многих органических соединений, в частности для многочисленных углеводов) [М. Jacobs, D. Gottschlich, К. Kaschemekat, Membrane Technology & Research, Inc., March 10, 1998]. По всем правилам при этом разделение на олефин и инертный газ происходит не полностью, так что как отделенный олефин еще может содержать инертный газ (остатки), так и отделенный инертный газ еще может содержать олефин (остатки). В этой связи можно также говорить об обогащении соответствующих компонентов. Рассматриваемые разделительные блоки не пригодны в принципе для удаления или отделения катализаторных ядов - эта функция в соответствии с данным изобретением выполняется с использованием соответствующей аппаратуры. Таким образом, применяемые в качестве разделительного блока, например, мембранные приспособления не могут использоваться для удаления или отделения катализаторного яда.

Предпочтительные согласно данному изобретению мембраны представляют собой так называемые мембраны из композиционного материала, которые по существу состоят из плотного полимерного слоя, например, из полидиалкилсилоксана, такого как полидиметилсилоксан или полиоктилметилсилоксан, на пористом материале-носителе. В качестве материалов-носителей пригодны полимеры, такие как сложные полиэфиры, полистиролы, полиамиды или также полиолефины. Вышеуказанные описанные мембраны применяют в соответствии с данным изобретением в форме спиральных, полученных намоткой плоских модулей или также модулей в форме подушки.

Мембранное разделение проводят предпочтительно при температурах в области от -30 до 100°С, особенно предпочтительно от 0 до 50°С, причем на стороне подачи целесообразно прилагать давление в области от 3 до 50 бар, предпочтительно от 10 до 30 бар, в то время как давление на стороне проникающего вещества (пермеата) имеет величину от 0,1 до 10 бар, предпочтительно от 0,8 до 5 бар.

В соответствии с данным изобретением в качестве олефина используют, в частности, этилен или пропилен. Однако могут одновременно полимеризоваться также различные олефины, так что образуются сополимеры. В принципе, в соответствии с данным изобретением могут применяться все олефины, которые могут полимеризоваться или сополимеризоваться. Поскольку каталитическая газофазная полимеризация обычно является сильно чувствительной к кислороду и/или влаге, ее проводят в большинстве случаев в атмосфере инертного газа. В качестве инертного газа особенно пригоден азот. Но в принципе в качестве инертного газа могут использоваться все являющиеся инертными при лежащем в основе полимеризации способе получения газы или газовые смеси, например алканы. В качестве катализаторного яда отделяется преимущественно диоксид серы.

Кроме того, данное изобретение обеспечивает устройство для проведения способа в соответствии с данным изобретением, причем оно содержит следующие приспособления:

а) реактор для полимеризации с псевдоожиженным слоем,

b) разгрузочный бак,

c) фильтр для задержки мелких частиц полимера,

d) аппаратуру для удаления катализаторного яда,

e) разделительный блок для разделения олефина и инертного газа,

f) компрессор для обратной подачи олефина в реактор для полимеризации с псевдоожиженным слоем, а также соединительные линии между приспособлениями а)-f).

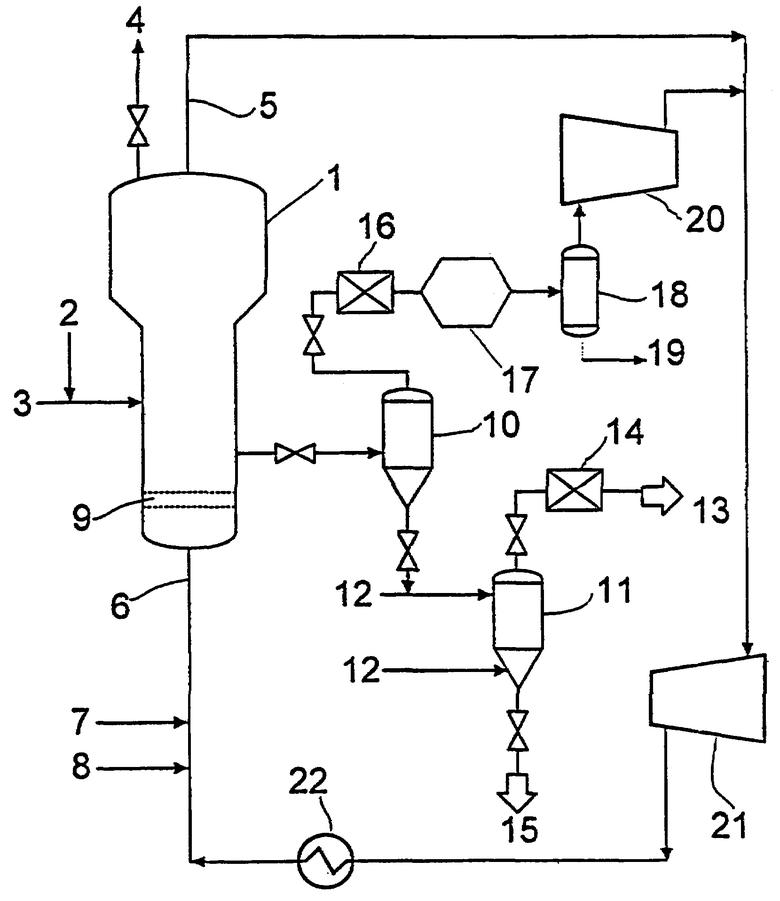

Далее данное изобретение объясняется более подробно при помощи чертежа, который показывает технологическую схему установки для получения полиолефинов с устройством для выделения полиолефинов.

В показанной на чертеже установке для получения полиолефинов газофазная полимеризация происходит в реакторе для полимеризации 1. Катализатор вместе с инертным газом вводят в реактор для полимеризации 1, причем катализатор подается в форме частиц в месте подачи 2, а инертный газ подается в месте подачи 3. В верхней области реактора для полимеризации 1 находится линия отходящего газа 4 и отводящий трубопровод 5 для газа, который подается в реактор в виде рециркулирующего газа. Ниже реактора для полимеризации 1 находится трубка введения для псевдоожиженного газа 6, в которую в месте подачи 7 подается инертный газ, а в месте подачи 8 - газообразный мономер. Вводимый в нижней области реактора для полимеризации 1 псевдоожиженный газ распределяется на газораспределяющем днище аппарата 9, так что в реакторе для полимеризации 1 образуется стабильный псевдоожиженный слой.

Образующийся в реакторе для полимеризации 1 полиолефин отводится вместе с содержащимися в реакторе для полимеризации 1 газами в разгрузочный резервуар 10. В разгрузочном резервуаре 10 газы отделяются от полимера. Полимер переводят в резервуар для очистки 11, причем для очистки из места подачи 12 в резервуар для очистки 11 вдувается инертный газ. Возникающий в резервуаре для очистки 11 газ, преимущественно содержащий инертный газ, перед тем как он высвобождается в месте разгрузки 13 проводят через фильтр 14 для задержки мелких частиц полимера. В месте разгрузки 15 возникает образованный в реакторе для полимеризации 1 полимер.

Отделенную в разгрузочном резервуаре 10 от полимера газовую смесь освобождают в дополнительном фильтре 16 от мелких частиц полимера. Сразу после этого газовую смесь проводят через аппаратуру 17 для удаления катализаторных ядов, например через приспособление, которое содержит одно или несколько молекулярных сит. Очищенную от катализаторных ядов газовую смесь в разделительном блоке 18 (например, в мембранном приспособлении) разделяют на инертный газ и олефин. Однако это разделение происходит не полностью, так что отделенный олефин еще содержит инертный газ (остатки), а отделенный инертный газ еще содержит олефин (остатки).

Инертный газ отводят через отводящую трубку 19 и он может быть сразу же после этого использован еще в качестве десорбирующего газа (предпочтительно в подобном процессе), причем этот инертный газ в качестве десорбирующего газа может быть введен через не изображенные здесь линии в разгрузочный резервуар 10 и/или в резервуар для очистки 11 (например, через места подачи 12).

Выделенные олефины вводятся в циркуляционный газовый поток при помощи газового компрессора 20, в котором также проводится отводимый через отводящий трубопровод 5 газ реактора. Циркуляционный газ проводится при помощи второго газового компрессора 21 через теплообменник 22, в котором горячий газ охлаждается и сразу после этого подается в реактор для полимеризации 1 в виде псевдоожиженного газа.

В дополнительном варианте осуществления данного изобретения аппаратура 17 для удаления катализаторного яда может быть подключена после разделительного блока 18 (разделение олефинов и инертных газов). В таком не изображенном на чертеже случае через аппаратуру 17 для удаления катализаторного яда проводят исключительно отделенный олефин.

Способ данного изобретения выделения олефинов из установок для получения полиолефинов может использоваться не только специально при газофазной полимеризации, но в принципе во всех пригодных для полимеризации полиолефинов способах полимеризации, таких как, например, полимеризация в растворе или полимеризация в суспензии. Он работает в вышеупомянутых приведенных условиях надежно, эффективно и при рентабельных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ПОЛИОЛЕФИНОВ | 2007 |

|

RU2444530C2 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ В ГАЗОВОЙ ФАЗЕ ОЛЕФИНОВ, В ЧАСТНОСТИ ЭТИЛЕНА | 2005 |

|

RU2412949C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ, ВКЛЮЧАЮЩИЙ ВЫГРУЗКУ ЧАСТИЦ ПОЛИОЛЕФИНА ИЗ РЕАКТОРА ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2730015C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2006 |

|

RU2394842C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ И ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2514953C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ С ТРЕМЯ ИЛИ БОЛЕЕ ЗОНАМИ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2709525C1 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ АЛЬФА-ОЛЕФИНА | 2011 |

|

RU2490281C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

Изобретение относится к области газофазной полимеризации. Описан способ выделения олефинов из содержащей один или несколько олефинов, инертный газ и катализаторный яд газовой смеси, причем газовая смесь подается в разделительный блок 18 и разделяется на олефин и инертный газ. Способ данного изобретения отличается тем, что до или после разделительного блока 18 присоединена аппаратура 17 для удаления катализаторного яда, причем i) при присоединении аппаратуры 17 до разделительного блока катализаторный яд, по меньшей мере частично, удаляется из газовой смеси, а ii) при присоединении аппаратуры 17 после разделительного блока катализаторный яд удаляется частично из отделенного олефина. Олефины выделяют при этом из газовой смеси, образующейся при каталитической газофазной полимеризации для получения полиолефинов в виде отходящего газа. Технический результат: способ позволяет регенерацию олефинов из отходящего газа и их повторное введение в реакционную смесь. 2 с. и 8 з.п. ф-лы, 1 ил.

| СПОСОБ ВЫДЕЛЕНИЯ ОЛЕФИНОВ ИЗ ГАЗООБРАЗНОГО СЫРЬЕВОГО ПОТОКА | 1991 |

|

RU2045509C1 |

Авторы

Даты

2004-11-20—Публикация

2000-03-23—Подача