Ссылка на родственные заявки

Настоящая заявка претендует на приоритет предварительной заявки US 61/196325, поданной 15 октября 2008 г., которая включена в настоящую заявку посредством ее приведения в полном объеме в качестве ссылки.

Область техники

Настоящее изобретение, в общем, относится к реакторам газофазной полимеризации и непрерывным процессам полимеризации, протекающим в реакторе газофазной полимеризации. Более конкретно, раскрываемые варианты настоящего изобретения относятся к реакторам с циркулирующим псевдоожиженным слоем, способным обеспечивать образование широкой номенклатуры различных полиолефиновых продуктов, включая унимодальные, бимодальные, мультимодальные, так же как и узкое и широкое молекулярно-массовое распределение полимеров.

Уровень техники

Хорошо известно, что многие полимеры могут быть получены в виде порошков в реакторах с псевдоожиженным слоем, в которых образование псевдоожиженного слоя твердых полимерных частиц происходит за счет циркулирующей смеси газов, включающей один или несколько мономеров. Например, полимеризация в паровой фазе представляет собой обычный процесс, нашедший широкое применение в производстве полиолефинов, например, таких как полиэтилен, полипропилен и полиолефиновые сополимеры. В частности, одна из технологических схем способа получения полиолефинов в псевдоожиженном слое раскрыта в US 4882400. Другие примеры технологии получения полиолефинов в псевдоожиженном слое описаны, например, в US 3709853, 4003712, 4011382, 4302566, 4543399, 4882400, 5352749, 5541270, 7122607 и 7300987. В упомянутых выше патентах раскрыты способы газофазной полимеризации, в которых полимеризационная среда либо механически перемешивается, либо псевдоожижается за счет непрерывного потока газообразного мономера и разбавителя.

"Традиционные" газофазные реакторы с псевдоожиженным слоем описаны во многих патентах, упомянутых выше, как простые и конкурентоспособные в отношении стоимости устройства, пригодные для производства полиолефинов. Однако многие требующиеся полиолефиновые продукты трудно получать в таких газофазных реакторах вследствие хорошего перемешивания в таких проточных реакторах с перемешиванием, включая бимодальные и мультимодальные продукты или продукты, имеющие широкое молекулярно-массовое распределение и другие продукты с улучшенными свойствами. Такие продукты обычно требуют использования специальных катализаторов, таких как двойные комплексы или биомодальные катализаторы, или использования последовательного ряда нескольких реакторов.

Одна из попыток преодолеть эти недостатки традиционных газофазных реакторов описана в US 5698642, раскрывающем многозональный циркуляционный реактор (МЗЦР), в котором имеется подъемная секция восходящего потока, функционирующая в режиме разреженного (суспендированного) быстрого псевдоожиженного слоя и секция нисходящего потока с плотным подвижным слоем. Газовые композиции в этих двух секциях различны для достижения расширения номенклатуры продукции.

В WO 2006/022736 раскрывается реакторная система, содержащая множество МЗЦР, соединенных с возможностью прохода текучей среды, и описываются различные типы операций для различных зон реактора.

В отношении МЗЦР, плотный опускающийся подвижный слой может иметь зоны агломерации и может быть причиной больших проблем в работе реактора. Соответственно, для МЗЦР требуется предварительная полимеризация, хотя и она не может решить все связанные с агломерацией проблемы в работе реактора. Например, см. P.Cai, I.D.Burdett, "Polymerization Simulation Under Different Fluidization Regimes," Circulating Fluidized Bed Technology VIII, ed. by К.Сеn, стр.410-417, International Academic Publishers (2005). В дополнение, очень трудно обеспечивать равномерность в регулировании температуры опускающегося подвижного слоя, что в результате может негативно сказываться на контроле качества продукта.

Известны попытки улучшения работы МЗЦР, такие как добавление жидкости в многочисленных местах опускающегося подвижного слоя (например, ЕР 1720913). Однако плотнофазная природа секции МЗЦР с не ожиженным опускающимся подвижным слоем не позволяет значительно улучшить процесс.

Другое ограничение МЗЦР заключается в том, что газовые композиции в двух секциях реактора не могут быть далеко разделены друг от друга (например, любые компоненты абсолютно нежелаемые в подъемной секции не могут подаваться в спускную секцию), что ограничивает возможности производства продуктов. Производительность спускной секции также ограничена из-за необходимости предотвращения расплавления частиц под действием теплового эффекта реакции, что в свою очередь ограничивает композиционную гибкость биомодальных или мультимодальных продуктов.

Соответственно, в уровне техники имеется необходимость в газофазных реакторах, способных производить широкий диапазон продуктов без необходимости в специальных катализаторах или многоступенчатых реакторах.

Раскрытие изобретения

В одном из аспектов настоящее изобретение относится к газофазному реактору с непрерывным циркулирующим слоем, включающим: подъемную секцию (стояк) для осуществления контакта катализатора и первой газовой композиции, содержащей олефин, для образования полиолефина в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке (разреженного псевдоожиженного слоя); опускную секцию для осуществления контакта катализатора и второй газовой композиции, содержащей олефин, для образования дополнительного полиолефина в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке; и транспортирующую секцию для подачи по меньшей мере части катализатора, полиолефина и дополнительного полиолефина из опускной секции к подъемной секции.

В другом из аспектов настоящее изобретение относится к способу полимеризации олефинов, в котором: обеспечивают контакт в подъемной секции катализатора и первой газовой композиции, содержащей олефин, для образования полиолефина, причем обеспечивают указанный контакт в подъемной секции в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке; обеспечивают контакт в опускной секции катализатора и второй газовой композиции, содержащей олефин, для образования дополнительного полиолефина, причем обеспечивают указанный контакт в опускной секции в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке; и подают по меньшей мере часть катализатора, полиолефина и дополнительного полиолефина от опускной секции к подъемной секции.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

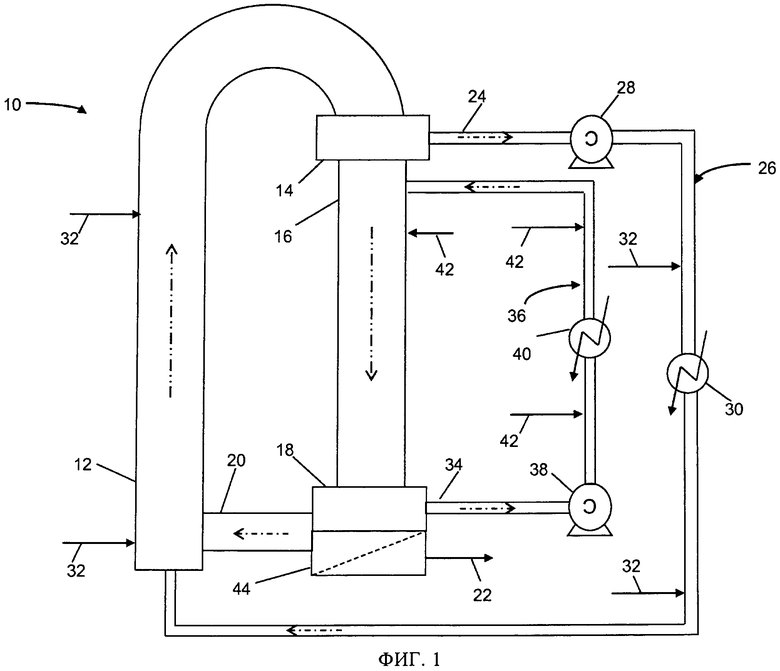

на фиг.1 показана упрощенная технологическая схема газофазной полимеризации по раскрытому здесь варианту осуществления настоящего изобретения;

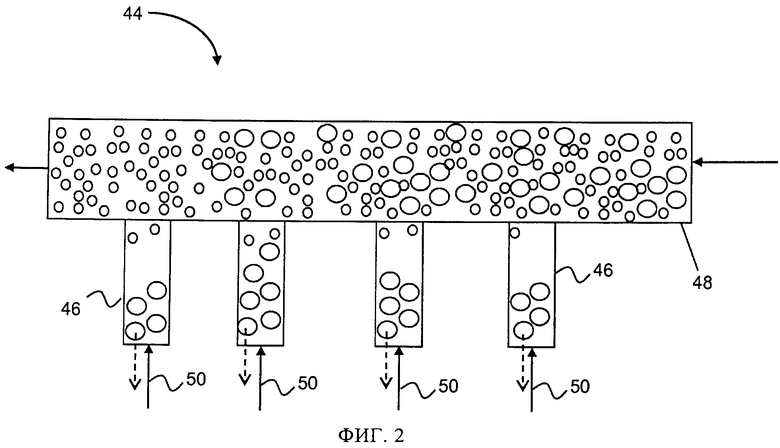

на фиг.2 показано упрощенное изображение сепаратора (разделителя) частиц, используемого в раскрытом здесь варианте осуществления настоящего изобретения;

на фиг.3 показано упрощенное изображение сепаратора частиц, используемого в раскрытом здесь варианте осуществления;

на фиг.4 дано графическое представление рабочих режимов по раскрытому варианту осуществления настоящего изобретения, в сравнении с традиционным газофазным реактором с псевдоожиженым слоем.

Осуществление изобретения

Перед раскрытием и описанием упомянутых здесь веществ, компонентов, составов, устройств, программных средств, аппаратных средств, позиций оборудования, конфигураций, схем, систем и(или) способов, следует понимать, что если иное специально не указано в настоящем изобретении, то настоящее изобретение не ограничивается такими упомянутыми веществами, компонентами, составами, устройствами, программными средствами, аппаратными средствами, позициями оборудования, конфигурациями, схемами, системами и(или) способами и т.д., и если иное специально не указано в настоящем изобретении, то вышеуказанные вещества, компоненты, составы, устройства, программные средства, аппаратные средства, позиции оборудования, конфигурации, схемы, системы и(или) способы могут отличаться. Также следует понимать, что терминология, используемая в раскрытии настоящего изобретения, используется только в целях описания его конкретных вариантов и не имеет целью носить ограничительный характер.

Также следует понимать, что если иное не оговорено особо, используемые в настоящем описании и в формуле изобретения термины в единственном числе предполагают их использование также и во множественном числе.

Раскрываемые варианты настоящего изобретения в целом относятся к реакторам газофазной полимеризации и непрерывным процессам полимеризации с использованием таких реакторов. Более конкретно, раскрываемые варианты настоящего изобретения относятся к реактору с циркулирующим псевдоожиженным слоем, способному образовывать разнообразный ассортимент полиолефиновых продуктов, включая унимодальные, бимодальные, мультимодальные, так же как и узкое и широкое молекулярно-массовое распределение полимеров. Прочие раскрываемые варианты настоящего изобретения относятся к процессу получения полиолефинов и полиолефиновых сополимеров в реакторе с циркулирующим псевдоожиженным слоем.

Описываемые здесь реакторы с циркулирующим псевдоожиженным слоем могут включать подъемную секцию, где осуществляется контакт катализатора и первой газовой композиции, включая олефин в качестве скоростного псевдоожиженного слоя для образования полиолефина. Твердые частицы из подъемной секции, включая катализатор и образуемый полиолефин, могут затем подаваться в опускную секцию для осуществления контакта катализатора и второй газовой композиции, содержащей олефин в качестве скоростного псевдоожиженного слоя для образования дополнительного полиолефина. Часть получаемых твердых частиц может извлекаться в качестве продукта полимеризации и по меньшей мере часть получаемых твердых частиц может быть рециркулирована через подъемную и опускную секции для образования дополнительного полимера. Рециркуляция катализатора позволяет направлять катализатор через циркуляционный контур подъемной/опускной секции с многочисленными периодами газового контакта, обеспечивая эффективное использование катализатора и образование "зрелых" частиц полимера.

Использование подъемной секции и опускной секции, каждой имеющей независимо регулируемые газовые композиции, может позволить производство унимодальных полимеров, когда первая и вторая газовые композиции схожи, мультимодальных полимеров, когда первая и вторая газовые композиции различны в желаемой степени. Дополнительно, однородная смесь полимеров, хорошо перемешенная на внутричастичном уровне, может быть образована варьированием газовых композиций в желаемых пределах. Реакторы с циркулирующим псевдоожиженным слоем, раскрываемые здесь, могут таким образом производить широкий спектр полимеров посредством управления условиями в реакторе и газовыми композициями (т.е. в подъемной секции и опускной секции), и можно обеспечить производство полимеров, до сих пор осуществимое, только когда используются биметаллический или другой специальный катализатор и/или множество последовательных реакторов.

Один вариант выполнения предлагаемого в настоящем изобретении реактора с циркулирующим псевдоожиженным слоем для использования в процессах полимеризации показан на фиг.1. Реактор 10 с циркулирующим псевдоожиженным слоем включает подъемную секцию (стояк) 12 для осуществления контакта катализатора полимеризации и первой газовой композиции, содержащей олефин в качестве быстрого псевдоожиженного слоя (т.е. работа в режиме быстрого пвсевдоожиженного слоя), для образования полиолефина. В других вариантах подъемная секция 12 может управляться так, что первая газовая композиция и твердые частицы циркулируют в режиме пневматического транспортирования с суспендированнием в газовом потоке.

Твердые частицы, получаемые в результате полимеризации в подъемной секции 12, включая катализатор и образованный полиолефин, затем могут быть отделены от первой газовой композиции в первом сепараторе 14 газовой и твердой фаз. Первый сепаратор 14 газовой и твердой фаз может включать инерционный сепаратор (такой как осадительная камера, камера с отбойными перегородками, центробежный уловитель, циклон, сепараторы баллистического/ударного типа и т.п.), фильтры (такие как тканевые фильтры, фильтры с твердой пористой средой, эжекторные фильтры, т.п.), другие аппараты для непрерывной и полунепрерывной сепарации смесей твердое вещество-газ и их комбинации. Примеры сепаратора газовой и твердой фаз, применимого в раскрываемых здесь конструктивных исполнениях, раскрываются в US 5391289 и 4066533 среди других.

Твердые частицы, выделяемые из первого сепаратора 14 газовой и твердой фаз, затем могут быть введены в контакт со второй газовой композицией, содержащей олефин в качестве скоростного псевдоожиженного слоя, для образования дополнительного полиолефина в опускной секции 16. В некоторых вариантах осуществления опускная секция 16 функционирует в режиме быстрого псевдоожиженного слоя. В других вариантах осуществления настоящего изобретения опускная секция 16 может управляться, так что вторая газовая композиция и твердые частицы контактируют в режиме пневматического транспортирования с суспендированнием в газовом потоке (разреженного пневмопотока).

Твердые частицы, получаемые в результате полимеризации в опускной секции 16, включая катализатор и образованный полиолефин, могут затем быть отделены от второй газовой композиции во втором сепараторе 18 газовой и твердой фаз. Второй сепаратор 18 газовой и твердой фаз может включать инерционный сепаратор (такой как осадительная камера, камера с отбойными перегородками, центробежный уловитель, циклон, сепараторы баллистического/ударного типа, т.п.), фильтры (такие как тканевые фильтры, фильтры с твердой пористой средой, эжекторные фильтры, т.п.), другие аппараты для непрерывной и полунепрерывной сепарации смесей твердое вещество-газ и их комбинации. Примеры другого сепаратора газовой и твердой фаз, применимого в вариантах осуществления настоящего изобретения, раскрываемых здесь, могут включать раскрываемые в публикации R.J. Gartside "QC - New Reaction System," in Fluidization VI, Proceedings of International Conference on Fluidization, ed. by J.R.Grace et al., стр.32 (1989), и Y. Jin et al., "Novel Configurations and Variants," в Circulating Fluidized Beds, Blackie Academic & Professional, London, стр.545, 1997.

По меньшей мере часть твердых частиц, извлекаемых из сепаратора 18 газовой и твердой фаз, может быть подана через транспортирующую секцию 20 для рециркулирования через подъемную и опускную секции, обеспечивая многократные циклы контакта газа, как описано выше. Остающиеся твердые частицы могут быть извлечены через выпуск 22 реактора в качестве продукта.

Первая газовая композиция может быть выведена из первого сепаратора газовой и твердой фаз через линию (трубопровод) 24, образуя первоначальную часть газового циркуляционного контура 26 для возвращения первой газовой композиции обратно на впуск подъемной секции 12. Контур циркуляции первой газовой композиции внутри подъемной секции 12 и контур 26 циркуляции газа показаны пунктирными стрелками. Компрессор 28 может обеспечивать циркуляцию первой газовой композиции, поддерживая достаточную скорость газа для обеспечения работы подъемной секции 12 в режиме быстрого псевдоожижения или разреженного пневмопотока.

Теплообменное устройство 30, расположенное вдоль контура 26 циркуляции газа, может использоваться для поддержания требуемой температуры реакции внутри подъемной секции 12. Альтернативно или в дополнение к теплообменному устройству 30, может использоваться теплообменное устройство (не показано) для отвода тепла посредством не прямого теплообмена с подъемной секцией 12, такое как охладительная рубашка. Дополнительно, один или более впускных трубопроводов 32 может быть обеспечено для ввода катализатора(ов), сокатализатора(ов), мономера(ов), сомономера(ов), инертного газа(ов), активатора(ов), регулятора(ов) полимеризации, добавки(ок), снижающих статические заряды, регулятора(ов) молекулярного веса (таких как водород) и других соединений, обычно используемых в полимеризации олефинов. Впускные трубопроводы 32, которые могут быть расположены в любой точке вдоль циркуляционного контура 26 или подъемной секции 12, обеспечиваются для добавления катализаторов, реагентов и других соединений, удаляемых наряду с полимером, позволяя регулировать первую газовую композицию и окончательную полимеризацию в подъемной секции 12.

Подобным образом, вторая газовая композиция может быть выведена из второго сепаратора газовой и твердой фаз через трубопровод 34, образуя первоначальную часть контура 36 циркуляции газа для циркуляции второй газовой композиции обратно на впуск опускной секции 16. Циркуляционный контур второй газовой композиции внутри опускной секции 16 и контура 36 циркуляции газа также показаны пунктирными стрелками. Компрессор 38 может обеспечивать циркуляцию второй газовой композиции, поддерживая достаточную скорость газа для поддержания опускной секции 16 в работе в режиме быстрого псевдоожижения или разреженного пневмопотока.

Теплообменное устройство 40, расположенное вдоль контура циркуляции газа 36, может использоваться для поддержания требуемой температуры реакции внутри опускной секции 16. Альтернативно или в дополнение к упомянутому теплообменному устройству 40, может обеспечиваться теплообменное устройство (не показано) для отвода тепла посредством не прямого теплообмена с опускной секцией 16, такое как охладительная рубашка. Дополнительно, один или более впускных трубопроводов 42 могут обеспечиваться для ввода катализатора(ов), сокатализаторов, мономера(ов), сомономера(ов), инертного газа(ов), активатора(ов), регулятора(ов) полимеризации, добавки(ок), снижающей статические заряды, регулятора(ов) молекулярного веса (таких как водород) и других соединений, обычно используемых в полимеризации олефинов. Впускные трубопроводы 42, которые могут быть расположены в любой точке вдоль циркуляционного контура 36 или опускной секции 16, обеспечивают добавление катализаторов, реагентов и других соединений, удаляемых наряду с полимером, позволяя регулировать вторую газовую композицию и окончательную полимеризацию в опускной секции 16.

В некоторых вариантах осуществления настоящего изобретения может потребоваться отделять твердые частицы, выделяемые из второго сепаратора 18 газовой и твердой фаз или собираемых из любой части контура реактора, так что выделяется по меньшей мере часть относительно более больших частиц полимера из циркулирующего потока твердых частиц в качестве продукта полимеризации, и возвращают остающиеся частицы обратно через контур, включая подъемную секцию 12 и опускную секцию 16. Выделение больших, более "зрелых" частиц, в среднем, в качестве продукта, минимизирующего байпасный поток свежего катализатора, обеспечивает в результате повышение производительности и рабочих характеристик катализатора.

Сепарация частиц полимера может быть достигнута с использованием разделителя 44 частиц, например. Разделитель 44 частиц, который детально показан на фиг.2, может включать один или более вертикальных трубопроводов 46, расположенных вдоль горизонтального трубопровода 48. Смесь больших частиц и малых частиц протекает справа налево в горизонтальном трубопроводе 48, как показано на фигуре. Восходящий газовый поток 50 вводится через трубопроводы 46, создавая местную скорость газа выше, чем предельная скорость относительно малых частиц, которые нежелательно выводить из реактора, тем самым позволяя опускаться только более большим твердым частицам через вертикальные трубопроводы 46 для сбора. Меньшие частицы неспособны падать против восходящего газового потока, оставаясь в горизонтальном трубопроводе 48 для направления к подъемной секции 12.

Другой вариант выполнения разделителя 44 показан на фиг.3. Частицы из опускной секции (не показаны), сопровождая разделение газовой и твердой фаз, могут протекать в верхнюю область 60 разделителя 44. Газ, вводимый через впускные трубопроводы 62, 64, может протекать в область 65 псевдоожиженного слоя/осаждения на скорости выше, чем предельная скорость малых частиц, с отделением малых частиц от более большие частиц. Малые частицы могут быть перенесены газом через выпуск 66 и возвращены в нижнюю часть подъемной секции (не показано). Большие частицы могут выпасть в кольцевую зону 68, создавая псевдоожиженный слой посредством газового потока 62 с образованием зоны плотного псевдоожиженного слоя, содержащего относительно большие частицы, выпавшие из области 65, которые могут быть выпущены через выпуск 70. Ввиду относительно плотного состояния кольцевой зоны 68 продукт, выпускаемый через выпуск 70, имеет относительно высокую эффективность выхода (т.е. относительно малое количество газа выпускается вместе с твердыми продуктами). В дополнение к установке в нижней части опускной секции, разделительное устройство, показанное на фиг.2 и 3, может также быть установлено в других местах реактора. Другие подобные устройства могут также использоваться для отделения более больших, зрелых, частиц от меньших частиц. Разделители, показанные на фиг.2 и 3, могут использоваться для выгрузки продукта полимеризации из реакторной системы, где продукт полимеризации имеет средний размер частиц больше, чем средний размер частиц, циркулирующих через подъемную секцию и опускную секцию.

Как было описано выше, согласно раскрываемым вариантам настоящего изобретения, газофазные реакторы с циркулирующим псевдоожиженным слоем могут использоваться для полимеризации различных мономеров и сомономеров. Кроме того, для выполнения способов полимеризации в описанных выше газофазных реакторах с циркулирующим псевдоожиженным слоем могут использоваться катализаторы, сокатализаторы, активаторы реакции полимеризации, растворители и прочие средства или регуляторы полимеризации. Более детально каждое из указанных выше средств будет обсуждено далее по тексту.

Процессы и аппараты, раскрываемые в настоящем изобретении, могут быть полезными, например, для проведения газофазной полимеризации одного и более олефиновых мономеров, имеющих от 2 до 30 атомов углерода; олефинов, имеющих от 2 до 12 атомов углерода, согласно одним вариантам осуществления настоящего изобретения; и олефинов, имеющих от 2 до 8 атомов углерода, согласно другим вариантам осуществления настоящего изобретения. Газофазный реактор и способы, предлагаемые в настоящем изобретении, особенно подходят для полимеризации одного и более олефиновых мономеров, таких как этилен, пропилен, бутен-1, пентен-1,4-метил-пентен-1,3-метил-пентен-1, гексен-1, октен-1,3,5,5-три-метил-гексен-1 и децен-1.

Прочие мономеры, которые могут использоваться в различных вариантах раскрываемого изобретения, могут включать этиленненасыщенные мономеры, диолефины, имеющие от 4 до 18 атомов углерода, диены с сопряженными двойными связями и несопряженные диены, полиены, мономеры винила и циклические олефины. Неограничивающие примеры упомянутых выше мономеров могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкилзамещенный стирол, этилиден норборнен, дициклопентадиен и циклопентен. Например, сомономеры могут включать диены, раскрытые в US 5317036, такие как гексадиен, дициклопентадиен, норборнадиен и этилиден норборнен; и легко конденсирующиеся мономеры, как, например, мономеры, раскрытые в US 5453471, включающие изопрен, стирол, бутадиен, изобутилен, хлоропрен, акрилонитрил и им подобные мономеры.

В одной из групп вариантов, полимеры на основе этилена могут быть получены согласно способам, предлагаемым в настоящем изобретении. Такие полимеры на основе этилена могут включать гомополимеры этилена и сополимеры этилена и по меньшей мере один альфа-олефин, в то время как содержание этилена составляет по меньшей мере примерно 50 масс.% от общего содержания задействованных мономеров. Используемые в этих целях сомономеры могут включать: пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и им подобные. Также могут быть использованы полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образуемые по месту, в полимеризационной среде. Когда олефины образуются по месту, в полимеризационной среде, может иметь место образование полиолефинов с длинноцепной разветвленностью. В одном из вариантов настоящего изобретения содержание альфа-олефинового сомономера, входящего в состав полимера на основе этилена, в сумме может быть не более 49 мол. %; в других вариантах - от 3 до 35 мол. %.

В другой группе вариантов, полимеры на основе пропилена могут быть получены согласно способам, предлагаемым в настоящем изобретении. Такие полимеры на основе пропилена могут включать гомополимеры пропилена и сополимеры пропилена и по меньшей мере один альфа-олефин, в то время как содержание пропилена составляет по меньшей мере примерно 50 масс.% от общего содержания задействованных мономеров. Используемые в этих целях сомономеры могут включать: этилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и им подобные. Также могут быть использованы полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образуемые по месту, в полимеризационной среде. Когда олефины образуются по месту, в полимеризационной среде, может иметь место образование полиолефинов с длинноцепной разветвленностью. В одном из вариантов настоящего изобретения содержание альфа-олефинового сомономера, входящего в состав полимера на основе пропилена, в сумме может быть не более 49 мол. %; в других вариантах - от 3 до 35 мол. %.

В упомянутых выше способах могут быть использованы любые типы катализаторов полимеризации, включая жидкие катализаторы, твердые катализаторы и, среди прочего, разнородные катализаторы или катализаторы на носителе, и упомянутые катализаторы могут подаваться в реактор в жидком виде, в виде суспензии (смеси жидких/твердых веществ) и в твердом виде (как правило, вместе с транспортирующим газом). Жидкие катализаторы, применяемые в различных вариантах настоящего изобретения, должны быть стойкими и обладать способностью введения распылением или разбрызгиванием. Упомянутые катализаторы могут быть использованы в чистом виде, или в различных сочетаниях, или в смесях. Например, могут быть использованы один или несколько жидких катализаторов, один или несколько твердых катализаторов, один или несколько катализаторов на носителе, или смесь жидкого катализатора и(или) твердого катализатора, или катализатора на носителе, или смесь твердого катализатора и катализатора на носителе. Упомянутые катализаторы могут быть использованы с со-катализаторами, активирующими добавками и(или) усилителями, хорошо известными специалистам в данной области техники. Примеры подходящих катализаторов включают:

А. Катализаторы Циглера-Натта, включая катализаторы на основе титана, как, например, катализаторы, описанные в US 4376062 и 4379758. Катализаторы Циглера-Натта хорошо известны специалистам в данной области техники, и, как правило, эти катализаторы состоят из магния/титана/электродонорных соединений, используемых в сочетании с алюминийорганическим со-катализатором.

Б. Катализаторы на основе хрома, как, например, катализаторы, описанные в US 3709853, 3709954 и 4077904.

В. Катализаторы на основе ванадия, например оксихлорид ванадия и ацетилацетонат ванадия, как, например, катализаторы, описанные в US 5317036.

Г. Металлоценовые катализаторы, как, например, катализаторы, описанные в US 6933258 и 6894131.

Д. Катионные формы галоидных соединений, например трехгалоидные соединения алюминия.

Е. Кобальтовые катализаторы или их смеси, как, например, катализаторы и смеси, описанные в US 4472559 и 4182814.

Е. Никелевые катализаторы или их смеси, как, например, катализаторы и смеси, описанные в US 4155880 и 4102817.

Ж. Катализаторы редкоземельных металлов, т.е. катализаторы, содержащие металл, имеющий порядковый номер элемента в периодической таблице Д.И.Менделеева, от 57 до 103, например соединения церия, лантана, празеодимия, гадолиния и неодима. Особенно приемлемыми считаются карбоксилаты, алкоголяты, ацетилацетонаты, галиды (включая эфирные и спиртовые комплексы трихлорида неодима) и аллильные производные таких металлов. В различных вариантах настоящего изобретения полезными катализаторами редкоземельных металлов, в частности, являются соединения неодима, а именно неодеканоат, октаноат и версатат неодима. Катализаторы редкоземельных металлов могут быть использованы, например, для полимеризации бутадиена или изопрена.

3. Металлосодержащие катализаторы с атомом Группы 15 описаны, например, в ЕР А1 0893454; US 5889128 и сделаны ссылки в US 5889128.

И. Любые подходящие комбинации упомянутых катализаторов для образования смешанной катализаторной системы.

Как было указано выше, упомянутые каталитические соединения, активаторы и(или) катализаторные системы также могут быть объединены с одним или несколькими материалами, используемыми в качестве подложки или носителя. Например, в некоторых вариантах настоящего изобретения активатор контактирует с материалом-носителем для образования активатора на носителе, при этом активатор осаждается на носитель, контактирует с носителем, выпаривается вместе с носителем, химически связывается с носителем, адсорбируется или абсорбируется в носитель, или на носитель, или на подложку.

Материалы-носители могут быть неорганическими или органическими материалами, например пористым материалом-носителем. К неограниченным примерам неорганических материалов-носителей могут быть отнесены неорганические оксиды и неорганические хлориды. К другим материалам-носителям можно отнести смолосодержащие материалы-носители, такие как полистирол, функционализованные органические или органические материалы-носители с поперечными связями, например полистирол дивинил бензол, полиолефины или полимерные соединения или любые другие органические или неорганические материалы-носители и им подобные материалы или смеси таких материалов.

Материалы-носители могут включать оксиды неорганических соединений, включая оксиды металлов, относящихся к Группам 2, 3, 4, 5 или 14, например двуокись кремния, коллоидальная двуокись кремния, оксид алюминия, двуокись кремния - оксид алюминия и их смеси. К другим приемлемым материалам-носителям можно отнести оксид магния, оксид титана, диоксид циркония, хлорид магния, монтмориллонит, филлосиликат, цеолиты, тальк, глины и им подобные материалы. Также могут быть использованы сочетания упомянутых материалов-носителей, например двуокись кремния - хром, двуокись кремния-оксид алюминия, двуокись кремния - оксид титана и т.д. В качестве дополнительных материалов-носителей могут быть использованы пористые полиакрилаты, которые описаны в ЕР 0767184. В качестве других материалов-носителей можно использовать нанокомпозиционные материалы, раскрытые в РСТ WO 99/47598, аэрогели, раскрытые в WO 99/48605, сферолиты, раскрытые в US 5972510, и полимерные гранулы, раскрытые в WO 99/50311.

Материал-носитель, такой как, например, неорганические оксиды, может иметь площадь поверхности в пределах от 10 до 700 м2/г, объем порового пространства в пределах примерно от 0,1 до 4 см3/г, средний размер частиц в пределах примерно от 5 до 1000 мкм. В других вариантах настоящего изобретения материалы-носители могут иметь площадь поверхности в пределах от 50 до 500 м2/г, объем порового пространства в пределах примерно от 0,5 до 3,5 см3/г, средний размер частиц в пределах примерно от 10 до 500 мкм. В других вариантах настоящего изобретения материал-носитель может иметь площадь поверхности в пределах от 100 до 1000 м2/г, объем порового пространства в пределах от 0,8 примерно до 5,0 см3/г и средний размер частиц в пределах примерно от 5 до 200 мкм. Средний размер пор материала-носителя по некоторым вариантам настоящего изобретения находится в пределах от 10 до 1000 Å; в одних вариантах - примерно от 50 до 100 Å; в других вариантах - примерно от 75 до 450 Å.

Существуют различные способы получения активатора на носителе или объединения активатора с материалом-носителем, известные специалистам в данной области техники. В одном из вариантов настоящего изобретения материал-носитель подвергают химической обработке и(или) обезвоживанию, до его объединения с каталитическим составом, активатором и(или) каталитической системой. В группе вариантов настоящего изобретения материал-носитель может быть подвергнут различным уровням обезвоживания, таким, которые могут быть получены при сушке материала-носителя при различных температурах в пределах примерно от 200°С до 1000°С.

В некоторых вариантах настоящего изобретения обезвоженный диоксид кремния может контактировать с алюминийорганическим или алюминийоксановым соединением. В одном конкретном варианте настоящего изобретения, в котором используется алюминийорганическое соединение, активатор на материале-носителе получают по месту, например, в результате реакции, например, триметилалюминия и воды.

В другой группе вариантов настоящего изобретения, материалы-носители, содержащие основание по Льюису, вступают в реакцию с раскисляющим активатором по Льюису с образованием расселяющего соединения по Льюису, химически связанного материалом-подложкой. При применении этого способа образования химических связей с материалом-носителем гидроксильные группы двуокиси кремния в основании по Льюису являются показателями присутствия оксида металла/металлоида. Эти варианты раскрыты, например, в US 6147173.

Другие варианты химического соединения активатора с материалом-носителем раскрыты в US 5427991, в котором описаны некоординирующиеся анионы на материале-носителе, являющиеся производными трисперфторфенила бора. В US 5643847 обсуждается вступление в реакцию относящихся к Группе 13 раскисляющих соединений по Льюису с оксидами металлов, например с двуокисью кремния, и показана реакция трисперфторфенила бора с силанольными группами (гидроксильные группы в силикатных стеклах), результатом которой являются химически связанные анионы, способные присоединять протон к металлоорганическим катализаторам, включающим переходный металл, с образованием каталитически активных катионов, сбалансированных химически связанными анионами; иммобилизованные катализаторы на основе кислот по Льюису Группы IIIA, приемлемые для карбокатионной полимеризации, раскрыты в US 5288677; в публикации James C.W Chien, Jour. Poly. Sci.: Pt A: Poly. Chem, том 29, 1603-1607 (1991), раскрыт способ полимеризации олефинов, по которому метилалюмоксан (МАО) вступает в реакцию с диоксидом кремния (SiO2) и металлоценами, а также образование ковалентной связи атома алюминия с двуокисью кремния через атом кислорода в поверхностных гидроксильных группах двуокиси кремния.

В некоторых вариантах настоящего изобретения активатор на носителе получают посредством приготовления в сосуде с мешалкой, при регулировании температуры и давления, раствора активатора и приемлемого растворителя, последующего добавления в этот сосуд материала-носителя при температуре в пределах от 0°С до 100°С, выдерживания материала-носителя в растворе активатора в течение максимум 24 часов и за счет использования сочетания тепла и давления удаления раствора с получением свободнотекучего порошка. Температура может изменяться в пределах от 40 до 120°С, а давление - в пределах от 5 фунтов/дюйм2 (абс.) до 20 фунтов/дюйм2 (абс.) (от 34,5 до 138 кПа). Для более легкого удаления растворителя можно использовать продувку инертным газом. Могут быть применены также и альтернативные решения, такие как суспендирование материала-носителя в соответствующем растворителе с последующим добавлением активатора.

В одном из вариантов настоящего изобретения отношение массовой доли активатора к массовой доле материала-носителя находится в пределах примерно от 10 до 70 масс.%, в другой группе вариантов - в пределах примерно от 20 до 60 масс.%, в третьей группе вариантов - в пределах примерно от 30 до 50 масс.% и в четвертой группе вариантов - в пределах примерно от 30 до 40 масс.%.

Традиционные системы катализаторов на носителях, являющиеся приемлемыми для использования в различных вариантах настоящего изобретения, включают те системы катализаторов на носителях, которые образуются при контактировании материала-носителя с активатором и катализаторным составом, различными способами и при различных условиях, за пределами аппарата для подачи катализатора. Примеры традиционных способов получения носителей для систем металлоценового катализатора раскрыты в US 4701432, 4808561, 4912075, 4925821, 4937217, 5008228, 5238892, 5240894, 5332706, 5346925, 5442325, 5446649, 5466766, 5468702, 5529965, 5554704, 5629253, 5639835, 5625015, 5643847, 5665665, 5698487, 5714424, 5723400, 5723402, 5731261, 5759940, 5767032, 5767032, 5770664, 5846895, 5939348, 546872, 6090740, а также в РСТ WO 95/32995, WO 95/14044, WO 96/06187, WO 97/02297, и ЕР-В1-0685494.

Компоненты катализатора, например состав самого катализатора, активатор и материал-носитель, могут быть поданы в реактор полимеризации в качестве суспензии минерального масла. Концентрации твердых веществ в масле в некоторых вариантах настоящего изобретения могут варьироваться в пределах от 3 до 30 масс.%, в других вариантах - от 10 до 25 масс.%.

Составы катализатора, активаторы и материалы-носители, о которых идет речь в настоящем изобретении, могут быть подвергнуты сушке распылением либо по отдельности, либо все вместе, до их ввода в реактор. Катализатор, прошедший сушку распылением, может быть использован как порошковый или твердый катализатор или же может быть помещен в разбавитель и подан в реактор в виде суспензии. В других вариантах настоящего изобретения составы катализаторов и активаторы, о которых идет речь в настоящем изобретении, не имеют носителей.

В способах, предлагаемых в настоящем изобретении, в качестве псевдоожижающей среды могут быть использованы инертные вещества в виде частиц микроскопических размеров. К таким инертным веществам в виде частиц микроскопических размеров могут быть отнесены технический углерод, двуокись кремния, тальк и различные типы глины, а также инертные полимерные материалы. Технический углерод, к примеру, имеет размер первичных частиц в пределах примерно от 10 до 100 нанометров, средний

размер совокупности частиц - примерно от 0,1 до 30 микрон и удельную площадь поверхности - примерно от 30 до 1500 м2/г. Двуокись кремния имеет размер первичных частиц в пределах примерно от 5 до 50 нанометров, средний размер совокупности частиц - примерно от 0,1 до 30 микрон и удельную площадь поверхности - примерно от 50 до 500 м2/г. Глина, тальк и полимерные материалы имеют средний размер частиц в пределах примерно от 0,01 до 10 микрон и удельную площадь поверхности - примерно от 3 до 30 м2/г. Такие инертные материалы в виде частиц микроскопических размеров в одной группе вариантов настоящего изобретения могут быть использованы в количествах в пределах примерно от 0,3 до 80%, в другой группе вариантов - в пределах примерно от 5 до 50%, в зависимости от массы конечного продукта. Такие материалы особенно полезны при полимеризации клейких полимеров, описанной в US 4994534 и 5304588.

В способах полимеризации, предлагаемых в настоящем изобретении, могут использоваться и часто используются регуляторы степени полимеризации, ускорители, очищающие средства и прочие добавки. Регуляторы степени полимеризации часто используют для регулирования молекулярной массы полимера. В качестве примеров таких соединений можно привести водород и металл-алкилы, имеющие общую формулу МxRy, где М - металл, относящийся к Группе 3-12, х - состояние окисления металла, как правило, 1, 2, 3, 4, 5 или 6, каждая R - раздельно алкил или арил, и y - 0, 1, 2, 3, 4, 5 или 6. В некоторых вариантах настоящего изобретения используют цинкалкил, например диэтилцинк. К типичным ускорителям можно отнести галоидированные углеводороды, например СНСl3, СFСl3, СН3-ССl3, CF2Cl-CCl3, и этилтрихлорацетат. Упомянутые ускорители хорошо известны специалистам в данной области техники и раскрыты, например, в US 4988783. Прочие металлорганические соединения, например очищающие средства для удаления каталитических ядов, также могут быть использованы для повышения активности катализатора. К примерам таких веществ могут быть отнесены металл-алкилы, такие как алюминийалкилы, например триизобутилалюминий. Некоторые соединения могут использоваться для нейтрализации статических зарядов в реакторе с псевдоожиженным слоем, другие соединения, известные как драйверы, скорее, чем антистатики, могут способствовать изменению знака статического заряда с положительного на отрицательный или с отрицательного на положительный. Об использовании таких добавок также хорошо известно специалистам в данной области техники. Такие добавки могут быть введены в циркуляционный контур, подъемную секцию и/или опускную секцию отдельно или независимо от жидкого катализатора, если такие добавки являются твердыми веществами, или как часть катализатора, при условии, что такие добавки не повлияют на требуемую степень атомизации. Чтобы стать частью катализаторного раствора, упомянутые добавки должны быть жидкими или иметь возможность растворяться в растворе катализатора.

Согласно использованию в настоящем изобретении, вещество для регулирования статического заряда представляет собой химический состав, который, при его введении в реактор с псевдоожиженным слоем, может оказывать влияние или воздействовать на статический заряд (отрицательно, положительно или свести заряд к нулю) в псевдоожиженном слое. Выбор конкретного вещества для регулирования статического заряда может зависеть от природы статического заряда, и, следовательно, можно использовать различные такие вещества, в зависимости от производимого полимера и используемого катализатора. Использование различных веществ для регулирования статических зарядов раскрыто в ЕР 0229368 и в US 5283278, ссылки на которые даны в настоящем раскрытии предмета изобретения.

Например, если статический заряд является отрицательным, то можно использовать вещества для регулирования статического заряда, такие как вещества, образующие положительный заряд. К веществам, образующим положительный заряд, можно отнести, например, MgO, ZnO, AL2O3 и CuO. Кроме того, для регулирования отрицательных статических зарядов могут быть использованы также спирты, кислород и окись азота. См., например, US 4803251 и 4555370.

Если статические заряды являются положительными, то можно использовать неорганические химические вещества, образующие отрицательный заряд, например V2O5, SiO2, TiO2 и Fе2O3. Кроме того, для уменьшения положительного заряда можно использовать воду или кетоны с содержанием до 7 атомов углерода.

В одной группе вариантов настоящего изобретения, при использовании в описанных здесь реакторах с циркулирующим псевдоожиженным слоем таких катализаторов как, например, металлоценовые катализаторы, можно также использовать такие вещества для регулирования статического заряда, как стеарат алюминия. В основе выбора вещества для регулирования статического заряда должна лежать его способность получать статический заряд в псевдоожиженном слое, не оказывая при этом отрицательного влияния на производственный процесс. К приемлемым веществам для регулирования статических зарядов могут быть также отнесены дистеарат алюминия, этоксилированные амины и антистатические составы, как например, составы, производимые компанией Innospec Inc., под торговой маркой OCTASTAT 2000, смесь полисульфонового сополимера, полиамида полимерной марки и маслорастворимой сульфоновой кислоты.

Все вышеупомянутые вещества для регулирования статических зарядов, а также вещества, раскрытые, например, в WO 01/44322, перечисленные под заголовком "Карбоксилатные соли металлов" и включающие те химические вещества и составы, которые перечислены как антистатические агенты, могут быть использованы как индивидуально, так и в сочетаниях с другими соединениями, в качестве веществ для регулирования статических зарядов. Например, карбоксилатные соли металлов могут быть использованы в сочетании с аминосодержащим составом для регулирования статических зарядов (например, карбоксилатная соль металла с любым составом, относящимся к семейству продуктов KEMAMINE (производства Crompton Corporation) или семейству продуктов ATMER (производства ICI Americas Inc.).

Прочие вещества для регулирования статических зарядов, которые могут быть использованы согласно вариантам настоящего изобретения, хорошо известны специалистам в данной области техники. Независимо от того, какое используется вещество, к выбору соответствующего вещества для регулирования статических зарядов следует подходить с особой тщательностью, во избежание попадания в реактор ядов. Кроме того, согласно отдельным вариантам настоящего изобретения, чтобы статический заряд соответствовал предопределенным требованиям, необходимо лишь очень незначительное количество такого вещества.

В некоторых вариантах настоящего изобретения вещество для регулирования статических зарядов, вводимое в реактор, может состоять из сочетания двух и более упомянутых веществ для регулирования статических зарядов. В других вариантах такое вещество (вещества) может быть введено в реактор в виде раствора или суспензии и может быть введено в реактор как индивидуальный поток или может быть смешано с другими потоками до ввода в реактор. Например, вещество для регулирования статических зарядов может быть смешано с катализатором или катализаторной суспензией до ввода смеси катализатора-вещества для регулирования статических зарядов в реактор.

В одной группе вариантов настоящего изобретения вещество для регулирования статических зарядов может быть введено в реактор в объеме в пределах от 0,05 до 200 ч./млн, в зависимости от суммарного объема всех потоков, подаваемых в реактор, за исключением потоков, направляемых на повторный цикл. В другой группе вариантов настоящего изобретения вещество для регулирования статических зарядов может быть введено в реактор в объеме в пределах от 2 до 100 ч./млн; и еще в одной группе вариантов - от 4 до 50 ч./млн. В прочих вариантах раскрытия настоящего изобретения вещество для регулирования статических зарядов может быть введено в реактор в объеме от 4 ч./млн и более, в зависимости от суммарного объема всех потоков, подаваемых в реактор, за исключением потоков, направляемых на повторный цикл.

Процессы согласно вариантам настоящего изобретения могут также протекать в режиме конденсации, аналогично процессам, раскрытым в US 4543399, 4588790, 4994534, 5352749, 5462999 и 6486408, а также в публикации заявки US №2005/0137364. Процессы, протекающие в режиме конденсации, могут быть использованы для достижения более высокой охлаждающей способности и, как результат, более высокой производительности реактора. В дополнение к конденсирующимся текучим средам самого способа полимеризации, включая мономер(ы) и сомномер(ы), в реактор могут быть введены другие конденсирующиеся текучие среды, инертные к полимеризации, для улучшения работы в режиме конденсации, как, например, в процессах, раскрытых в US 5436304.

Работа в режиме конденсации реакторов полимеризации значительно повышает объемную производительность или выход продукта за один проход в единицу времени, за счет обеспечения дополнительной способности по отводу тепла реакции в результате испарения конденсата в циркулирующем газе. В целях дальнейшего улучшения работы в режиме конденсации упомянутая конденсация может быть дополнительно усилена за счет ввода в реактор инициирующих конденсацию агентов (ИКА).

Количественный показатель конденсации жидкости в циркулирующих компонентах, находящихся в области подвижного слоя, может поддерживаться на уровне, например, до 50 масс.%. Такая конденсация может быть получена за счет поддержания температуры на выходе из теплообменника на таком уровне, чтобы достигнуть требуемой степени охлаждения ниже точки росы смеси. Степени конденсации в подъемной секции и опускной секции могут регулироваться и управляться независимо. В некоторых вариантах осуществления раскрываемых здесь процессов, подъемная секция может работать в режиме конденсации, а опускная секция может быть не в режиме конденсации. В другом варианте осуществления, опускная секция может работать в режиме конденсации, в то время как подъемная секция нет. В других вариантах осуществления настоящего изобретения, обе секции могут работать или нет в режиме конденсации. Дополнительно, подъемная секция и опускная секция могут управляться с одинаковыми или различными уровнями конденсации.

В общем, чтобы повысить отвод тепла из реактора, было бы желательным иметь высокое количественное соотношение инициирующих конденсацию агентов (ИКА) в газовом потоке. Среди частиц полимера встречаются растворенные ИКА, сомономер(сомономеры), другой углеводород(углеводороды) и даже мономер(мономеры), количества которых зависят от типов этих веществ и от состава газа. Как правило, количество ИКА в циркулирующем потоке является одним из наиболее важных факторов, влияющих на общее количество растворенных веществ, содержащихся в полимере. При определенных уровнях содержания ИКА избыточное количество ИКА растворяется в частицах полимера, в результате чего полимер становится клейким. По этой причине количество ИКА, вводимого в реактор, следует поддерживать ниже "предела клейкости", при превышении которого циркулирующий материал становится слишком клейким, чтобы покинуть реактор или чтобы поддерживать нормальное состояние псевдоожижения. Каждый ИКА характеризуется своей собственной степенью растворимости в каждом конкретном продуктовом полимере, и, как правило, желательно использовать ИКА с относительно низкой растворимостью в получаемом полимере с тем, чтобы можно было использовать больше ИКА в газовом потоке до достижения предела клейкости. Из-за высокой влекущей силы потока в циркулирующем псевдоожиженном слое реактора полимеризации "предел клейкости" обычно выше или намного выше, чем в традиционных газофазных реакторах полимеризации. Для определенных продуктов полимеризации и определенного ИКА такой "предел клейкости" может вообще не существовать.

Приемлемые ИКА - это материалы с низкой нормальной температурой кипения и(или) низкой растворимостью в полимерах, например материалы с нормальной температурой кипения ниже 25°С в одной группе вариантов; ниже 20°С - в другой группе вариантов; ниже 15°С - еще в одной группе вариантов; ниже 10°С - еще в одной группе вариантов; и ниже 0°С - еще в одной группе вариантов настоящего изобретения.

Приемлемые ИКА представляют собой материалы с "типовой растворимостью" менее 1,5. В других вариантах приемлемые ИКА включают материалы с типовой растворимостью менее 1,25, менее 1,0 в других вариантах, менее 0,8 в других вариантах, менее 0,5 в других вариантах, менее 0,3 в других вариантах. "Типовую растворимость" определяют при температуре реактора 90°С и парциальном давлении ИКА 25 фунтов/дюйм2 (1,72×105 Па) для полиэтилена с индексом расплава = 1,0 дг/мин, и плотности смолы=918 кг/м3. В упомянутых вариантах индекс расплава определяют по стандарту ASTM-D-1238.

В некоторых вариантах настоящего изобретения, приемлемые ИКА включают циклобутан, неопентан, н-бутан, изобутан, циклопропан, пропан и их смеси. В вариантах настоящего изобретения признано, что относительно летучие растворители, такие как пропан, бутан, изобутан и даже изопентан, могут быть использованы в сочетании с более тяжелым растворителем или конденсирующим агентом, например изопентаном, гексаном, гексеном или гептаном, чтобы летучесть упомянутого растворителя в циркуляционном контуре снижалась не так существенно. И, наоборот, более тяжелые растворители также могут быть полезными или для усиления агрегирования частиц, или для контроля размеров частиц смолы.

В некоторых вариантах способов по настоящему изобретению, катализатор, мономер, сомономер, инертное вещество, регулятор степени полимеризации, конденсирующие агенты, растворители и другие соединения, о которых речь шла выше, могут быть введены непосредственно в подъемную и/или опускную секцию, как по отдельности, так и в различных сочетаниях.

В вариантах способа полимеризации олефинов, предлагаемого в настоящем изобретении, для регулирования конечных свойств полиолефинов часто используют газообразный водород. Известно, что при использовании катализаторных систем, о которых речь шла выше, с увеличением концентрации (повышением парциального давления) водорода может повыситься также и индекс текучести расплава (ИТР) и(или) индекс расплава (ИР) образуемого полиолефина. Таким образом, количество водорода может оказывать влияние на ИТР или ИР. Количество водорода, участвующего в процессе полимеризации, может быть выражено как мольное отношение к суммарному объему полимеризуемого мономера, например этилена, или смеси этилена с гексеном или пропилена. Количество водорода, участвующего в процессе полимеризации, согласно вариантам настоящего изобретения, представляет собой его количество, которое необходимо для получения требуемого ИТР или ИР конечного полиолефина.

Подъемная и опускная секции раскрываемых здесь процессов полимеризации могут работать в широких пределах температур и давлений. Подъемная и опускная секции раскрываемых здесь процессов полимеризации могут работать в пределах температур: от -60°С до 280°С в некоторых вариантах; от 50°С до 200°С - в других вариантах. Еще в одном варианте подъемная секция и/или опускная секция может иметь температуры в пределах примерно от 10°С до примерно 150°С, в другом варианте примерно от 40°С до примерно 125°С. В одном из вариантов настоящего изобретения температура в подъемной секции и/или опускной секции может достигать максимально допустимого показателя, с учетом температуры спекания полимера в реакторе и значительной влекущей силы потока (которая помогает бороться с агломерацией полимера и обрастанием стенок реактора) рабочего газа в подъемной и опускной секциях.

Давление может находиться в пределах примерно от 1 атмосферы до 500 атмосфер или выше. В одном из вариантов настоящего изобретения область с псевдоожиженным слоем работала при давлении в пределах примерно от 0,7 до 70 бар (примерно от 10 до 1000 фунтов/дюйм (абс.); в другом варианте - при давлении в пределах примерно от 14 до 42 бар (примерно от 200 до 600 ч фунтов/дюйм (абс.).

Скорость потока газа через подъемную и опускную секции описываемого здесь реактора, как было упомянуто выше, выбирают такой, чтобы в подъемной и опускной секциях имел место режим быстрого псевдоожиженного слоя или пневматического перемещения разбавленной фазы. Приведенная скорость газа в подъемной и опускной секциях может изменяться от точки к точке, в зависимости от температуры, конденсации, места ввода различных потоков, например потоков водорода, мономера и сомономера наряду с другими. В любом случае, самая низкая приведенная скорость газа на любом участке подъемной и опускной секции должна быть выше скорости перемещения частиц, переносимых из области с псевдоожиженным слоем. Таким образом, можно избежать осаждения или циркуляции частиц больших размеров в одном из плеч реактора и обеспечить работу реактора в желаемом режиме разреженного (суспендированного) псевдоожиженного слоя (т.е. режиме быстрого псевдоожиженного слоя или пневмотранспортирования). Приведенная скорость газа в описываемых здесь подъемной и опускной секциях реактора полимеризации может быть более около 1,1 м/с, например. В некоторых вариантах, таких где желателен режим быстрого псевдоожиженного слоя, приведенная скорость газа может лежать в диапазоне от около 1,5 до около 3 м/с. В других вариантах, таких где желателен режим пневмотранспортирования, приведенная скорость газа может быть более 3 м/с или даже более 6 м/с. Режим потока может также зависеть от размера частиц, распределения размера частиц, плотности газа, давления, вязкости газа и плотности частиц в подъемной и опускной секциях, и приведенные выше значения приведены только в качестве общего примера, а специалисты в данной области техники вполне смогут определить приведенную скорость газа, требующуюся для необходимого конкретного режима потока.

На фиг.4 показаны рабочие режимы по различным вариантам настоящего изобретения в сравнении с типовым газофазным реактором с псевдоожиженным слоем. Свободный объем слоя, как правило, увеличивается с увеличением приведенной скорости газа. В кипящем (барботирующем) режиме псевдоожижения прохождение газа через слой частиц обеспечивает однородное распределение пузырьков по слою; в турбулентном режиме псевдоожижения можно наблюдать более интенсивное движение частиц слоя с менее различимым уровнем слоя и беспорядочной формой свободных пространств; в режиме быстрого псевдоожижения непрерывная фаза в реакторе изменяется от плотной эмульсии "частицы-газ" до газа, частицы формируют "кластеры" в слое, и слой частиц не может поддерживаться без эффективной рециркуляции увлекаемых частиц; в режиме пневматического транспортирования с суспендированием в газовом потоке частицы двигаются отдельно в газе без какого-либо противоточного смешивания. Обычные "традиционные" газофазные реакторы полимеризации работают в кипящем режиме или в нижней рабочей части турбулентного режима псевдоожижения, которая обозначена областью, заключенной в круг А. По сравнению с типовыми газофазными реакторами в реакторах, предлагаемых в настоящем изобретении, опускная и подъемная секции работают при более высоких приведенных скоростях газа, которые обычно больше, чем разделяемые турбулентным режимом псевдоожижения и режимом быстрого псевдоожижения, как показано кругом В.

В подъемной и опускной секциях нет кипения; все частицы продвигаются через подъемную и опускную секции посредством газа высокой скорости, и твердое вещество с газом могут образовывать режим, близкий к пробковому режиму двухфазного потока при каждом проходе через подъемную и опускную секции, по сравнению со структурой потока "традиционных" газофазных реакторов с псевдоожиженным слоем. Одним возможным исключением является возможность работы сепараторов газа и частиц или сепаратора продукта в условиях относительно плотного псевдоожижения. Время пребывания газа и частиц в подъемной и опускной секциях является относительно непродолжительным, а растущие захваченные частицы неоднократно направляются через подъемную и опускную секции. В результате общие рабочие характеристики реактора с циркулирующим псевдоожиженным слоем напоминают рабочие характеристики проточного химического реактора с мешалкой (ПХРсМ) или группы ПХРсМ для работы с твердой фазой.

Реакторы с циркулирующим псевдоожиженным слоем в вариантах осуществления настоящего изобретения, раскрываемых здесь, обеспечивают возможность получения широкого спектра продуктов. Например, подъемная и опускная секции могут управляться с использованием тех же или различных циркулирующих газовых композиций, температур реакции, реакционных давлений, т.п., позволяя производить смолы, имеющие унимодальное распределение молекулярного веса, биомодальное распределение молекулярного веса, узкое распределение молекулярного веса, широкое распределение молекулярного веса и т.п.

В некоторых вариантах настоящего изобретения, один или несколько олефинов, включая этилен, или пропилен, или их сочетания, до проведения основной полимеризации могут быть подвергнуты предварительной полимеризации в присутствии каталитических систем, о которых было упомянуто выше, в реакторах, о которых также было упомянуто выше. Такая предварительная полимеризация может быть выполнена в периодическом или непрерывном режиме, в газовой фазе, растворе или суспензии, включая ее выполнение при повышенных значениях давления. Предварительная полимеризация может происходить с участием любого олефинового мономера или сочетаний олефиновых мономеров и(или) в присутствии любого агента, регулирующего молекулярную массу, например в присутствии водорода. Примеры способов предварительной полимеризации приведены в US 4748221, 4789359, 4923833, 4921825, 5283278 и 5705578, а также в ЕР-В-0279 863 и WO 97/44371,

В группе примеров способа, предлагаемого в настоящем изобретении, реакторы способны производить от более 500 фунтов полимера в час (227 кг/ч) примерно до 220000 фунт/ч (100000 кг/ч) и более, предпочтительно, более 1000 фунт/ч (455 кг/ч), более предпочтительно, более 10000 фунт/ч (4540 кг/ч), еще более предпочтительно, более 25000 фунт/ч (11300 кг/ч), еще более предпочтительно, более 35000 фунт/ч (15900 кг/ч), еще более предпочтительно, более 50000 фунт/ч (22700 кг/ч), и еще более предпочтительно, от более 65000 фунт/ч (29000 кг/ч) до более 10000 фунт/ч (45500 кг/ч).

Полимеры, полученные по способу, предлагаемому в настоящем изобретении, могут использоваться для производства широкого ассортимента продукции, а также в качестве конечных продуктов в различных областях применения. Полученные полимеры могут включать линейный полиэтилен низкой плотности, эластомеры, пластомеры, полиэтилены высокой плотности, полиэтилены средней плотности, полиэтилены низкой плотности, гомополимеры полипропилена и сополимеры полипропилена, включая статистические сополимеры и ударопрочные сополимеры.

Полимеры, как правило, полимеры на основе этилена, имеют плотность в пределах от 0,86 г/см3 до 0,97 г/см3, предпочтительно, в пределах от 0,88 г/см3 до 0,965 г/см3, еще более предпочтительно, в пределах от 0,900 г/см3 до 0,96 г/см3, еще более предпочтительно, в пределах от 0,905 г/см3 до 0,95 г/см3, еще более предпочтительно, в пределах от 0,910 г/см3 до 0,940 г/см3, еще более предпочтительно, более 0,915 г/см3, еще более предпочтительно, более 0,920 г/см3 и, наиболее предпочтительно, более 0,925 г/см3. Плотность измеряют по ASME-D-1238.

Еще в одном варианте настоящего изобретения, полимеры на основе пропилена получают согласно вариантам способа, предлагаемого в настоящем изобретении. Такие полимеры включают атактический полипропилен, изотактический полипропилен, полуизотактический и синдиотактический полипропилен. Другие полимеры на основе пропилена включают блоксополимеры, статистические сополимеры или ударопрочные сополимеры. Полимеры на основе пропилена указанных выше типов хорошо известны осведомленным в данной области техники, см., например, US 4794096, 3248455, 4376851, 5036034 и 5459117, каждый из которых включен в настоящую заявку посредством ссылки.

Упомянутые выше полимеры могут быть смешаны и(или) подвергнуты соэкструзии с другим полимером. К неограниченным примерам других полимеров относятся различные типы линейного полиэтилена низкой плотности, полученного с использованием традиционного катализатора Циглера-Натта и(или) металлоценовых катализаторов, эластомеры, пластомеры, полиэтилен высокого давления низкой плотности, различные типы полиэтилена высокой плотности, различные типы полипропилена и им подобные.

Полимеры, полученные по способу, предлагаемому в настоящем изобретении, а также смеси упомянутых полимеров широко используются для таких последующих операций, как экструзия и соэкструзия пленок, листов и волокон, а также для выдувного формования, литьевого формования и вращательного формования. Пленки включают пленки, полученные методом экструзии с раздувом или пленки, отлитые из раствора, полученные соэкструзией или ламинированием, которые используют в качестве термоусадочных пленок, пищевых упаковочных пленок, растягивающихся пленок, герметизирующих пленок, ориентированных пленок, упаковочной пленки для легкой закуски, для прочных пакетов, пакетов для бакалейных товаров, упаковочной тары для выпечки и замороженной продукции, упаковочной тары для медицинских препаратов, промышленного прокладочного материала, диафрагм и т.д., то есть в областях применения, где имеет место контакт с продуктами питания и где такой контакт не имеет места. Волокна включают волокна, полученные формованием из расплава, формованием из раствора, дутьевым формованием из расплава, для использования, в тканом и нетканом виде, для производства фильтров, ткани для детских подгузников, медицинских халатов, геотекстиля и т.д. Изделия, полученные методом экструзии, включают медицинские трубки, защитные оболочки для проводов и кабелей, трубы, геомембраны и противофильтрационные облицовки водоемов. Формованные изделия включают одно- и многослойные устройства в виде бутылей, емкостей, больших пустотелых изделий, жестких пищевых контейнеров, игрушек и т.д.

Также предполагается, что различные варианты настоящего изобретения могут быть практически реализованы при использовании двух и более реакторов с циркулирующим псевдоожиженным слоем, как было описано выше, или при использовании реактора с циркулирующим псевдоожиженным слоем, как было описано выше, работающего последовательно или параллельно с традиционным газофазным реактором, суспензионным реактором полимеризации или с обоими упомянутыми выше реакторами.

Примеры

Следует понимать, что, несмотря на то, что настоящее изобретение было описано вместе с конкретными вариантами его осуществления, вышеупомянутое описание дано только в целях иллюстрации и не ограничивает объема настоящего изобретения. Прочие аспекты, преимущества и модификации станут очевидными специалистам в области техники, к которой относится настоящее изобретение.

Следовательно, следующие примеры приведены только с тем, чтобы представить специалистам в данной области техники полное раскрытие и описание того, как получить и использовать настоящее изобретение, и не имеют целью ограничить его объем.

Пример 1 - производство бимодального полиэтилена

Процесс, аналогичный показанному на фиг.3, осуществлялся в непрерывных условиях для получения полиэтилена с бимодальным распределением молекулярного веса и выбранными качествами. Объем выпуска продукта полимеризации составляет около 600 кг/ч. Диметры подъемной и опускной секции, каждой, составляют около 0,406 м. Катализатор Циглера-Натта, приготовленный с использованием метода, раскрытого в US 5047468, использовался в качестве катализатора полимеризации. В подъемной секции получали компонент сополимера этиленбутена относительно низкого молекулярного веса, в то время как в опускной секции получали компонент сополимера этиленбутена относительно высокого молекулярного веса. Конечный продукт имел очень однородное распределение качества полимера в пределах каждой частицы гранулированного продукта, с вкладом компонентов сополимера высокого и низкого молекулярного веса. Качества продукта и рабочие условия приведены в Таблице 1.

Конечный продукт, с широким биомодальным распределением молекулярного веса, имеет плотность 0,925 г/см3, индекс расплава 3,9 г/10 мин и вязкость расплава 35. Плотность полимера измерена в соответствии с ASTM-D-1238. Индекс расплава полимера и индекс текучести измерены в соответствии с ASTM-D-1505 условия Е и F соответственно. Отношение вязкости расплава соответствует отношению индекса текучести к индексу расплава.

Пример 2 - получение ударопрочного сополимера полипропилена

Процесс, аналогичный показанному на фиг.1, осуществлялся в непрерывных условиях для получения ударопрочного продукта сополимера полипропилена. Объем продукта полимеризации составляет около 600 кг/ч. Диаметры подъемной и опускной секций, каждой, составляют около 0,406 м. Используемый катализатор полимеризации приготовлен с использованием метода, раскрытого в US 4882380. В подъемной секции получали компонент сополимера пропилен-этилена на основе пропилена, в то время как в опускной секции получали компонент сополимера этилен-пропилена на основе этилена. Получаемый конечный продукт сополимера ударопрочного пропилена имеет очень высокое качество распределения частиц гранулированного продукта с вкладом двух соединений сополимера. Качества продукта и рабочие условия приведены в Таблице 2.

Конечный продукт имеет вязкость расплава (измеренную по ASTM-D-1238) 3,2 г/10 мин, секущий модуль (измеренный по ASTM-D-790, метод А) 0,0944 Па, предел прочности на разрыв (измеренный по ASTM-D-638, степень вытяжки = 2 дюйма в минуту) 29,6 МПа, предел текучести (измеренный по ASTM-D-638, степень вытяжки = 2 дюйма в минуту) 10,1% и теплостойкость по Вика (измеренная по ASTM-D-1525) 132°С.

Вышеописанные реакторы с циркулирующим псевдоожиженным слоем обеспечивают улучшенный процесс полимеризации. Два контура циркуляции газа, позволяя работу подъемной и опускной секций в режиме псевдоожижения с разреженной фазой с высокой влекущей силой потока, могут преимущественно обеспечить производство смешенных продуктов полимеризации без опасений агломерации и обрастания, что может наблюдаться в реакторной системе, включающей плотнофазную спускную секцию, где частицы полимера могут формировать плотный слой, неспособный эффективно отводить тепло.

Повышенная приведенная скорость газа через подъемную и опускную секции приводит к улучшенному тепловому и массовому переносу, а также к увеличению сдвигающих сил по сравнению с обычным кипящим псевдоожижением, каждое из чего вносит вклад в уменьшение агломерации частиц. Высокая скорость газа и воздействие влекущей силы потока на частицы полимера может дополнительно приводить к уменьшению обрастания стенок как в подъемной, так и опускной частях реактора.

Дополнительно, по большей части продукт, выводимый из реакторов, раскрываемых здесь, имеет "зрелые" частицы и может включать меньше мелочи, чем продукт, обычно выводимый из традиционных газофазных реакторов, где нежелательны циркуляция/унос частиц. Уменьшение мелочи в продукте полимеризации может в результате обеспечивать однородность размера частиц продукта, что может, в свою очередь, обеспечивать улучшение продукта (такое как улучшенное компаундирование/смешивание, уменьшение загущения, т.п., что может обеспечивать однородный продукт). Однородный продукт, выводимый из реактора, может также получаться за счет уменьшенного байпасирования свежих частиц катализатора; поскольку вновь добавляемые частицы катализатора обычно отделяются и рециркулируют, свежий катализатор с меньшей вероятностью будет выпущен с продуктом, что обеспечивает улучшенные рабочие характеристики катализатора (активность, выход продукта и т.п.).

Предлагаемые в настоящем изобретении реакторы с циркулирующим псевдоожиженным слоем по сравнению с традиционными газофазными реакторами также повышают эффективность операций пуска и перехода с марки на марку. Например, время пуска может быть уменьшено в результате работы при низкой концентрации содержимого слоя, не беспокоясь о таких проблемах, как образование слоев полимера на стенках оборудования и агломерации частиц. Что касается перехода с марки на марку, то вследствие возможности контролировать содержимое реактора, уменьшать или предотвращать расслаивание или агломерацию в реакторах, при переходе с марки на марку с такими реакторами с циркулирующим псевдоожиженным слоем, получают меньше некондиционного продукта.

Такие фразы, как "если иное не оговорено особо", "состоит, главным образом, из", "состоящий, главным образом, из", не исключают наличия также и других этапов, элементов или материалов, независимо от того, упомянуты ли они специально в настоящем описании или нет, до тех пор, пока такие этапы, элементы или материалы оказывают непосредственного влияния на основные или новые характеристики способа, предлагаемого в настоящем изобретении, и, кроме того, они не исключают наличия включений или изменений, которые, как правило, сопутствуют использованию указанных элементов и материалов.

Для краткости, в предлагаемом в настоящем изобретении способе явно раскрыты только определенные пределы. Однако пределы, начиная от любого более низкого уровня и до любого более высокого уровня, могут быть использованы для определения пределов, явно не обозначенных в настоящем описании, а также пределы, начиная от любого более низкого уровня и до любого другого более низкого уровня, могут быть использованы для определения пределов, явно не обозначенных в настоящем описании, а также пределы, начиная от любого более высокого уровня и до любого другого более высокого уровня могут быть использованы для определения пределов, явно не обозначенных в настоящем описании. Кроме того, термин "в пределах" включает любую точку или индивидуальное значение, находящееся в указанных пределах, несмотря на то, указана ли эта точка или индивидуальное значение явно в настоящем описании или нет. Соответственно, каждая точка или индивидуальное значение может служить в качестве собственного более низкого или более высокого уровня в сочетании с любой другой точкой или индивидуальным значением, или с любым другим более низким или более высоким уровнем, для определения пределов, явно не обозначенных в настоящем описании.

Все упомянутые документы включены в настоящую заявку в полном объеме посредством ссылки, для всех сфер действий, в которых такое включение разрешено, и в той степени, в которой такое раскрытие соответствует описанию настоящего изобретения. Более того, все документы и ссылки на документы, указанные в настоящем изобретении, включая процедуры испытаний, публикации, патенты, журнальные статьи и т.д., включены в настоящую заявку в полном объеме посредством ссылки, для всех сфер действий, в которых такое включение разрешено, и в той степени, в которой такое раскрытие соответствует описанию настоящего изобретения.

Несмотря на то что настоящее изобретение было раскрыто на примере нескольких вариантов и примеров его осуществления, специалисты в данной области техники поймут, что могут быть разработаны и другие его варианты, не выходящие за пределы существа и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОБАВКА ДЛЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2010 |

|

RU2527945C2 |

| СПОСОБ ОБРАБОТКИ ЗАРОДЫШЕВОГО СЛОЯ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2515900C2 |

| ДОБАВКА ДЛЯ СПОСОБОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНА | 2011 |

|

RU2577324C2 |

| РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2486953C2 |

| СПОСОБЫ ИЗМЕНЕНИЯ СКОРОСТИ ПРОИЗВОДСТВА ПОЛИОЛЕФИНОВ С ПРИМЕНЕНИЕМ КОМПОЗИЦИИ ИНДУЦИРОВАННЫХ КОНДЕНСИРУЮЩИХ АГЕНТОВ | 2015 |

|

RU2696875C2 |

| ДОБАВКА ДЛЯ ПОВЫШЕНИЯ СПЛОШНОСТИ ДЛЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2632878C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2014 |

|

RU2649007C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ НАНЕСЕННОГО КАТАЛИЗАТОРА С ЗАТРУДНЕННОЙ ГЕОМЕТРИЕЙ | 2010 |

|

RU2549541C2 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2444531C2 |

| УПРАВЛЕНИЕ РЕАКЦИЕЙ ПОЛИОЛЕФИНОВ | 2013 |

|

RU2639152C2 |

Газофазный реактор с непрерывным циркулирующим слоем включает подъемную секцию для осуществления контакта катализатора и первой газовой композиции, содержащей олефин, для образования полиолефина в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке. Опускная секция служит для осуществления контакта катализатора и второй газовой композиции, содержащей олефин, для образования дополнительного полиолефина в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке. Транспортирующая секция служит для подачи части катализатора, полиолефина и дополнительного полиолефина от опускной секции к подъемной секции. Изобретение обеспечивает газовый реактор, способный производить широкий диапазон продуктов без необходимости в специальных катализаторах или многоступенчатых реакторах.

2 н. з., 16 з. п. ф-лы, 4 ил., 2 табл.

1. Реактор газофазной полимеризации олефина с циркулирующим слоем, содержащий:

подъемную секцию для осуществления контакта катализатора и первой газовой композиции, содержащей олефин, для образования полиолефина в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке;

опускную секцию для осуществления контакта катализатора и второй газовой композиции, содержащей олефин, для образования дополнительного полиолефина в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке; и

транспортирующую секцию для подачи по меньшей мере части катализатора, полиолефина и дополнительного полиолефина из опускной секции к подъемной секции;

первый контур циркуляции газа для циркуляции первой газовой композиции от выпуска подъемной секции на впуск подъемной секции;

устройство для обеспечения циркуляции первой газовой композиции через подъемную секцию и первый циркуляционный контур;

второй контур циркуляции газа для циркуляции второй газовой композиции от выпуска опускной секции на впуск опускной секции;

устройство для обеспечения циркуляции второй газовой композиции через опускную секцию и второй циркуляционный контур и

устройство для вывода из реакторной системы продукта полимеризации, содержащее камеру псевдоожижения/осаждения для отделения продукта полимеризации от частиц, циркулирующих через подъемную и опускную секции.

2. Реактор по п.1, дополнительно содержащий по меньшей мере одно теплообменное устройство для удаления тепла посредством не прямого теплообмена с по меньшей мере одним из подъемной секции, первого циркуляционного контура, опускной секции и второго циркуляционного контура.

3. Реактор по п.1 или 2, дополнительно содержащий первый сепаратор газовой и твердой фаз для отделения первой газовой композиции от катализатора и полиолефина, причем первый сепаратор газовой и твердой фаз включает по меньшей мере одно из инерционного сепаратора, осадительной камеры, камеры с отбойными перегородками и их комбинации.

4. Реактор по п.3, дополнительно содержащий трубопровод текучей среды для подачи по меньшей мере части катализатора и полиолефина из первого сепаратора газовой и твердой фаз в опускную секцию.

5. Реактор по п.4, дополнительно содержащий второй сепаратор газовой и твердой фаз для отделения второй газовой композиции от катализатора, полиолефина и дополнительного полиолефина.

6. Реактор по п.1, в котором устройство для вывода из реакторной системы продукта полимеризации обеспечивает вывод продукта полимеризации, имеющего средний размер частиц больше, чем средний размер частиц, циркулирующих через подъемную и опускную секции.

7. Реактор по п.1, дополнительно содержащий один или более трубопроводов текучей среды для ввода по меньшей мере одного компонента из группы, включающей катализатор полимеризации, один или более олефинов, сокатализатор, активатор, добавку, снижающую статические заряды, инициирующий конденсацию агент, водород, сомономер и разбавляющий газ, в по меньшей мере одно из подъемной секции, опускной секции, первого циркуляционного контура и второго циркуляционного контура.

8. Способ полимеризации олефинов, в котором:

обеспечивают контакт в подъемной секции катализатора и первой газовой композиции, содержащей олефин, для образования полиолефина, причем обеспечивают указанный контакт в подъемной секции в условиях режима быстрого псевдоожижения или режима пневматического транспортирования катализатора, суспендированного в газовом потоке;