Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано в строительстве при изготовлении или ремонте мягких кровель, для защиты металлоконструкций от коррозии, для гидроизоляции строительных конструкций, в дорожном строительстве и сельском хозяйстве для защиты грунтов от выветривания.

Битумная эмульсия широко используется в качестве вяжущего материала в различных отраслях промышленности. Они хорошо себя зарекомендовали при строительстве и ремонте дорог (М.Ф. Никитина, И.М. Эвентов и др. Дорожные эмульсии. Из-во "Транспорт", М., 1964, с. 172; Сборник "Труды Союздорнии", вып. 57, М. , 1972), но и в том, и в другом случае для увеличения механической прочности и водостойкости ее применяют совместно с латексом (Руководство по проектированию и устройству кровель с применением битумных эмульсий. Из-во "Стройиздат", М. , 1983, с. 16; Материал битумно-латексный эмульсионный для устройства и ремонта кровель и гидроизоляции - БЛЭМ. Новые полимерные строительные материалы. Из-во "Ярославский завод СК", Ярославль, 1988, с. 22-28) или другими материалами. Столь широкая область применения битумных эмульсий постоянно стимулирует работу по улучшению ее эксплуатационных свойств, главным образом, с целью увеличения ее устойчивости, водостойкости и улучшения ее сцепления с подложкой и минеральными наполнителями.

Известен целый ряд модифицированных битумных эмульсий, в которые вводят различные добавки, такие как производные монокарбоновых кислот, биолипидные экстракты, эпоксидированные жирные кислоты, натриевые соли карбоксиметилцеллюлозы и фосфорной кислоты, натуральный латекс и жидкий каучук, гомополимер акриламида и т.д. (А.с. CCCH N 1162841, 1985; Пат. ГДР N 226293, Кл. C 08 L 95/00, 1985; Пат. США 4548966, Кл. C 08 L 3/14, 1985; Пат. США, N 4772647, Кл. C 08 L 95/00, 1988). Эти добавки значительно улучшают эксплуатационные свойства покрытий, получаемых на основе данных эмульсий. Однако другие параметры подобных покрытий при этом нередко ухудшаются. В частности, применение монокарбоновых кислот жирного ряда, биолипидного экстракта, эпоксидированных жирных кислот, натриевых солей карбоксиметилцеллюлозы повышают однородность и устойчивость эмульсий к расслаиванию при хранении, но недостаточно водостойки и обладают малой адгезией к поверхности подложки и минеральными наполнителями.

Битумная эмульсия бутадиенстирольного латекса и карбоксиметилцеллюлозы с добавлением этил- или бутилксантогената натрия или калия и фосфорной кислоты сокращает срок пленкообразования в 2 раза, но выделяет в процессе производства и эксплуатации высокотоксичный и огнеопасный сероуглерод и имеет высокую цену.

Добавлением к битумной эмульсии жидкого каучука и инертного наполнителя приводит к получению более эластичных покрытий. Однако как недостаток данной композиции следует отметить ее низкую стойкость при хранении, трудность приготовления и слабое сцепление с минеральными наполнителями.

Введение в эмульсию гомополимера акриламида способствует образованию прочной пленки и ускоряет процесс затвердевания по сравнению с эмульсией, содержащей гидроксиэтилцеллюлозу. Но недостатками этой эмульсии являются сложность ее изготовления, высокая стоимость, малая водостойкость и слабое сцепление с подложкой. Аналогичные недостатки присущи также эмульсиям, приготовленным с добавлением и других вышеперечисленных добавок.

Наиболее близкой по технической сущности к заявляемому изобретению является битумная эмульсия, содержащая тетраэтоксисилан или кубовые остатки, образующиеся при его производстве, 1-полиэтиленполиаминоэтил-2-алкилимидазол (присадка БП-2) и концентрированную соляную кислоту (заявка N 94010763, кл. C 08 L 95/00, 10.11.95, 14 с.). Тетраэтоксисилан способствует образованию прочной пленки и ускоряет процесс затвердевания. Недостатками известной эмульсии являются высокая стоимость (из-за применения дорогостоящего тетраэтоксисилана), а при использовании для ее приготовления кубовых остатков - малая водостойкость и слабое сцепление с подложкой и, как следствие этого, низкие эксплуатационные свойства покрытий, приготовленных из такой эмульсии.

Целью данного изобретения является повышение эксплуатационных свойств покрытий и снижение стоимости эмульсии.

Эта задача достигается тем, что в битумную эмульсию на стадии ее приготовления вводят кубовые остатки ректификации стирола (КОРС) при следующем соотношении компонентов, мас.ч.:

Битум - 5-10

КОРС - 1-5

Вода - 5-10

1-Полиэтиленполиаминоэтил-2-алкилимидазолин (присадка БП-3) - 0,2-0,5

Концентрированная соляная кислота - 0,2-0,5

При обработке такой эмульсией минеральной подложки происходит образованием сплошного гидрофобного полистирольного покрытия, увеличивающего суммарную механическую прочность, водостойкость, морозостойкость грунта, обработанного битумной эмульсией.

Количество добавленного КОРСа варьируется от 5 до 40% от массы битума. При введении КОРСа в количестве менее 5% от массы битума недостаточно для образования сплошной полистироловой подложки, что снижает положительный эффект. При введении КОРСА в количествах более 40% от массы битума существенно увеличивается стоимость эмульсии без дальнейшего улучшения эксплуатационных свойств.

Для приготовления битумно-стирольных эмульсий могут использоваться: дорожные вязкие битумы марок БНД-130/200, БНД-90/130, БНД-60/90 и БНД-40/60 либо кровельные битумы марок БНК-45/180, БНК-55/60 и БНК-75/40. Катионоактивные эмульгаторы: 1-полиэтиленполиаминоэтил-2-алкилимидазолин (присадка БП-3), алкил-триметиламмонийхлориды (АТМ) и другие катионные эмульгаторы, рекомендованные для приготовления битумных эмульсий.

Для лабораторных исследований были использованы битумы марок БНД-90/130 и БНД-60/90 и катионоактивный эмульгатор 1-полиэтиленполиаминоэтил-2-алкилимидазолин (присадка БП-3).

Эмульгирование смеси производилось с помощью роторной мешалки типа "еж" или ультразвукового диспергатора УЗНД-2Т при частоте 22 КГц.

Следующие примеры иллюстрируют эксперименты по приготовлению битумных эмульсий.

Пример 1.

В круглодонную колбу емкостью 1 л помещают 10 мас. ч. (200 г) воды, 0,2 мас.ч. (4 г) концентрированной соляной кислоты и 0,2 мас.ч. (4 г) концентрированной соляной кислоты и 0.2 мас.ч. (4 г) присадки БП-3. Смесь нагревают до 80oC и перемешивают при этой температуре в течение 15-20 минут.

Параллельно в стеклянную колбу емкостью 0,5 л помещают 10 мас.ч. (200 г) битума марки БНК-90/130 и 1 мас.ч. (10 г) КОРСа, смесь нагревают до температуры 115-125oC и перемешивают 15 минут. В нагретый до 80oC водный раствор присадки БП-3 при интенсивном перемешивании на мешалке типа "еж", содержащей 64 иглы на рабочей части мешалки, вращаемой со скоростью 1500 об/мин, в течение 30 мин добавляют расплав битума и КОРСа. После перемешивания при 80oC в течение 30 мин эмульсию охлаждают и выключают перемешивание. Получают битумно-полистирольную эмульсию с вязкостью 17 сп.

Пример 2.

В условиях примера 1, но при соотношении компонентов: битум 10 мас.ч (200 г), КОРСа 2,5 мас.ч (50 г), вода 10 мас.ч. (200 г), присадка БП-3 0.3 мас. ч. (6 г), концентрированная соляная кислота 0,3 мас.ч (6 г), получена эмульсия с вязкостью 20 сп, содержанием битума 43,3% и полистирольных компонентов 10,8%.

Пример 3.

В условиях примера 1, но при соотношении компонентов: битум 10 мас.ч. (200 г), КОРС 5 мас.ч. (100 г), вода 10 мас.ч. (200 г), присадка БП-3 0,3 мас. ч. (6 г), концентрированная соляная кислота 0,3 мас.ч. (6 г) получена эмульсия с вязкостью 40 сп, содержанием битума 38,8% и полистирольных компонентов 19,4%.

Пример 4.

В условиях примера 1 получают смесь из 12 мас.ч. (240 г) битума марки БНД-60/90, 0,5 мас.ч. (10 г) присадки БП-3 и 1,25 мас.ч. (25 г) КОРС.

В другую колбу помещают 5 мас.ч. (160 г) воды и 0,5 мас.ч. (10 г) концентрированной соляной кислоты. Смесь нагревают до температуры 80-90oC, перемешивают роторной мешалкой в течение 5 мин и затем в нее подают битумную смесь. Содержимое полученной смеси облучают на ультразвуковом диспергаторе УЗНД-2Т при частоте 22 КГц и температуре 80-90oC в течение 30 мин. Получают эмульсию с вязкостью 25 сп, концентрацией битума 54% и полистирольных компонентов 5,6%.

Пример 5.

В условиях примера 4, но при соотношении компонентов: битум 50 мас.ч. (1000 г), кубовые остатки от производства стирола 12,5 мас.ч. (250 г), вода 50 мас. ч. (1000 г), присадка БП-3 2 мас.ч. (40 г) получают эмульсию с вязкостью 17 сп, содержанием битума 43% и полистирольных компонентов 10,7%.

Пример 6 (контроль)

По методике (заявка N 94010763, кл. C 08 L 95/00, 10.11.95, 14 с. Пример 6) из 12 мас.ч. (240 г) битума марки БНД-90/130, 0,5 мас.ч. (10 г) присадки БП-3 и 1,25 мас. ч. (25 г) кубовых остатков от производства тетраэтоксисилана, 5 мас. ч. (160 г) воды и 0,5 мас.ч. (10 г) концентрированной соляной кислоты, получают эмульсию с вязкостью 25 сп, концентрацией битума 54%.

Из полученных битумно-стирольных эмульсий путем распыления из краскопульта готовят покрытие по цементу и обрабатывают гравий, щебень и речной песок, используемый для строительства дорог, и укрепляют песчаные и лесовые грунты.

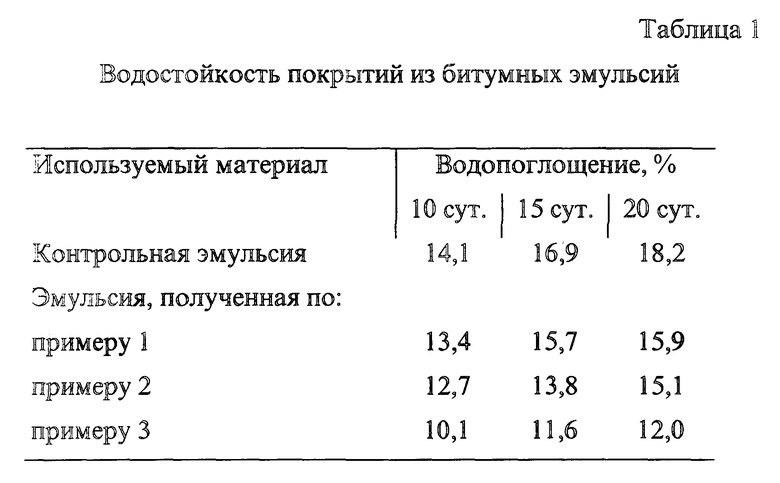

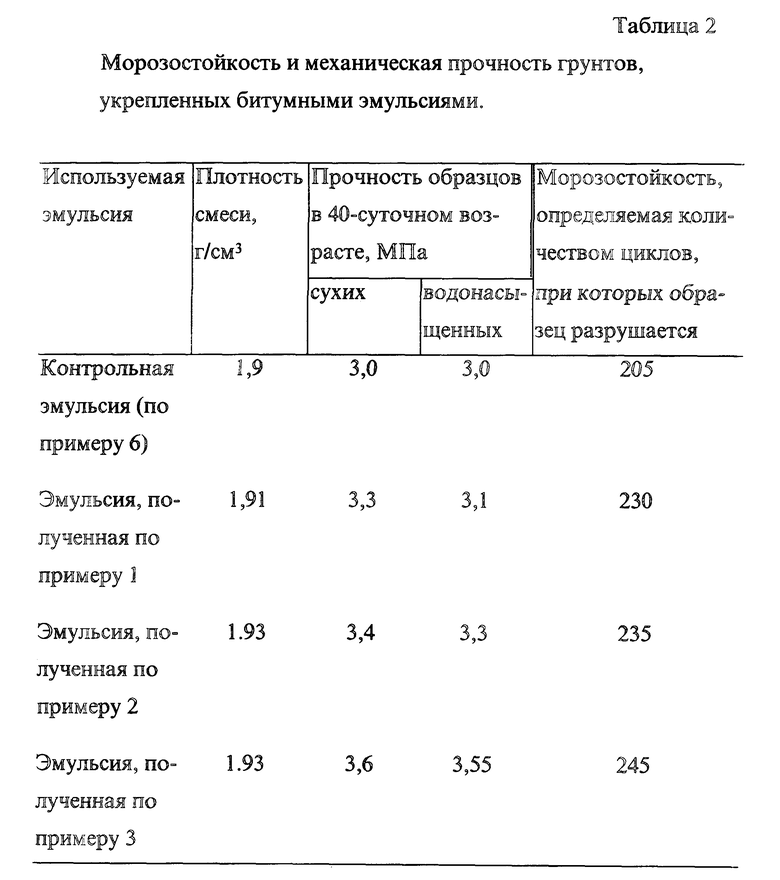

Физико-механические свойства покрытий и укрепленных грунтов, которые были определены по методике СоюздорНИИ (И.А. Плотникова. К вопросу о трещиностойкости укрепленных грунтов. Сб. "Труды Союздорнии", вып. 38, М., 1970; Сб. "Труды Союздорнии", вып. 57, М., 1972), представлены в табл. 1 и 2.

Из табл. 1 и 2 видно, что водостойкость покрытий, обработанных битумно-стирольными эмульсиями, по сравнению с контрольными увеличивается на 10-30%, морозостойкость грунтов на 22%, а их механическая прочность на 3-18%.

Таким образом, предложенная нами битумно-стирольная эмульсия значительно улучшает эксплуатационные свойства известных битумных эмульсий.

Кроме того, за счет простого смешения отходов промышленного производства и утилизации отходов производства стирола значительно упрощается процесс приготовления эмульсии и снижается ее стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2125547C1 |

| МЕДЛЕННОРАСПАДАЮЩАЯСЯ КАТИОННАЯ БИТУМНАЯ ЭМУЛЬСИЯ И ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ НА ЕЕ ОСНОВЕ | 2003 |

|

RU2240333C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2003 |

|

RU2243245C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ЕГО ОСНОВЕ | 2006 |

|

RU2297990C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2267506C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОЙ ЭМУЛЬСИИ | 1967 |

|

SU196222A1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2003 |

|

RU2244725C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2012 |

|

RU2505570C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2007 |

|

RU2361894C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2008 |

|

RU2407764C2 |

Эмульсия применима для строительства и ремонта дорожных покрытий, для защиты металлоконструкций от коррозии, для гидроизоляции строительных конструкций и защиты грунтов от выветривания в сельском хозяйстве. Битумная эмульсия имеет следующий состав, мас. ч. : битум 5 - 10; кубовые остатки ректификации стирола 1 - 5; вода 5 - 10; 1-полиэтиленполиаминоэтил-2-алкилимидазолин (присадка БП-3) 0,2 - 0,5; концентрированная соляная кислота 0,2 - 0,5. Достигается повышение эксплуатационных свойств покрытий и снижение стоимости эмульсии. 2 табл.

Битумная эмульсия с улучшенными эксплуатационными свойствами на основе битума с добавлением присадки 1-полиэтиленполиаминоэтил-2-алкилимидазолина, воды и концентрированной соляной кислоты, отличающаяся тем, что она содержит кубовые остатки ректификации стирола при следующем соотношении компонентов, мас.ч.:

Битум - 5 - 10

Кубовые остатки ректификации стирола - 1 - 5

Вода - 5 - 10

1-полиэтиленполиаминоэтил-2-алкилимидазолин (присадка БП-3) - 0,2 - 0,5

Концентрированная соляная кислота - 0,2 - 0,5

| RU, 94010763 A1, 10.11.95 | |||

| SU, 338538 A, 12.06.72 | |||

| SU, 726141 A, 08.04.80 | |||

| SU, 1109053 A, 15.08.84 | |||

| SU, 1359281 A1, 15.12.87 | |||

| US, 4772647 A, 20.09.88. |

Авторы

Даты

1999-05-27—Публикация

1998-03-16—Подача