Изобретение относится к машиностроению, а именно к двигателестроению, точнее к топливной системе дизеля.

Известен распылитель (Авторское свидетельство СССР №1444555, МКл. F02M 61/10, опубл. 15.12.1988 г.), содержащий корпус с запирающим конусом, подыгольный объем, распыливающие отверстия первой и второй групп, входные кромки которых расположены соответственно в подыгольном объеме и на поверхности запирающего конуса корпуса. На запирающем конусе выполнена выемка, размещенная симметрично входной кромке распыливающего отверстия. Выемка и входные кромки распыливающего отверстия, расположенные на запирающем конусе, гидравлически связаны кольцевой проточкой, выполненной на запирающей поверхности иглы. Основной недостаток указанной конструкции распылителя в том, что она не предусматривает возможности коррекции подачи топлива по распыливающим отверстиям, входные кромки которых расположены на запирающей поверхности корпуса.

Наиболее близким к заявленному устройству является распылитель форсунки для дизеля (Патент РФ №2138675, МКл. C1 F02M 61/10, опубл. 27.09.1999 г.), содержащий корпус с запирающим конусом, подыгольный объем, распыливающие отверстия первой и второй группы, входные кромки которых расположены соответственно в подыгольном объеме и на поверхности запирающего конуса, иглу с запирающим конусом на котором выполнена кольцевая проточка. Основной недостаток указанной конструкции распылителя заключается в том, что на режиме номинальной мощности дизеля с четырех клапанной головкой цилиндра относительное распределение топлива по зонам смешения топлива и окислителя в камере сгорания может достигать 30…35%, что неприемлемо для дизелей с симметричным расположением распылителя относительно оси камеры сгорания. Кроме этого, наличие кольцевой проточки выполненной на запирающей поверхности иглы снижает возможности указанной конструкции распылителя с позиции направленной коррекции динамики струй отверстий первой и второй групп. Описанное устройство принято в качестве прототипа.

Достигаемым при использовании предлагаемого изобретения техническим результатом является повышении экономических и экологических показателей дизеля путем обеспечения рационального распределения топлива по зонам камеры сгорания с наличием относительной коррекции динамики различных струй распыленного энергоносителя и обеспечение этой коррекции в период эксплуатации распылителя.

Технический результат достигается тем, что распылитель, содержащий корпус с запирающим конусом, подыгольный объем, распыливающие отверстия первой и второй группы, входные кромки которых расположены соответственно в подыгольном объеме и на поверхности запирающего конуса, иглу с запирающим конусом на котором выполнена кольцевая проточка, отличается тем, что распыливающие отверстия второй группы в сравнении с отверстиями первой группы выполнены большим диаметром, кольцевая проточка выполнена с зазором между образующими кольцевой проточки и запирающего конуса, при этом в исходном положении иглы входные кромки распыливающих отверстий второй группы расположены по высоте в пределах между плоскостями расположения ограничивающих кромок проточки, а при перемещении иглы и достижении ею упора отверстия второй группы расположены по высоте за пределами плоскости расположения нижней ограничительной кромки кольцевой проточки на игле.

В процессе перемещения иглы происходит изменение дросселирующего сечения на входе потока топлива в подыгольный объем и зазора между конической поверхностью корпуса распылителя и образующей кольцевой проточки в области входных кромок распыливающих отверстий второй группы. В результате происходит изменение расходных характеристик распыливающих отверстий первой и второй групп по различным функциональным связям, подбор которых и позволяет обеспечить целенаправленное рациональное распределение топлива по зонам смешения топлива и окислителя в камере сгорания.

Предлагаемое изобретение поясняется рисунками, где: на фиг. 1 представлен общий вид распылителя форсунки для дизеля;

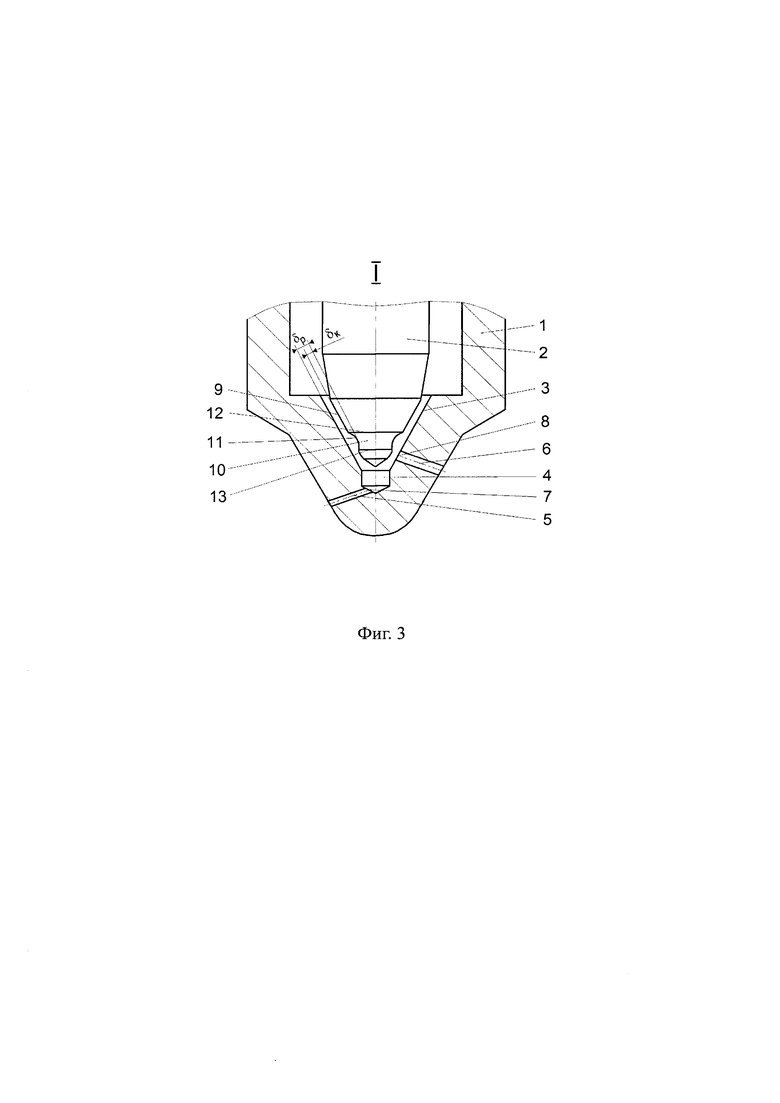

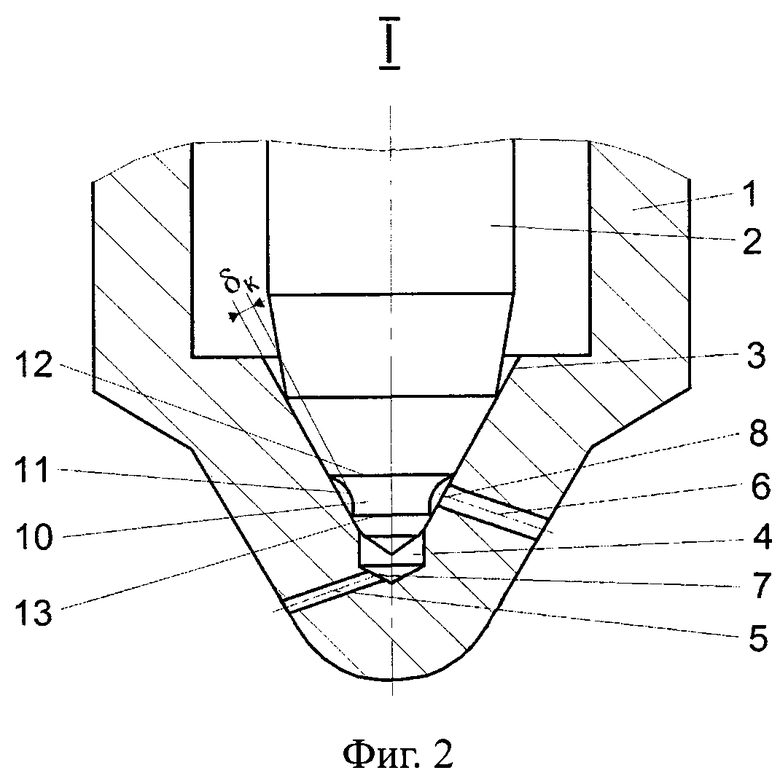

на фиг. 2 показано закрытое состояние распылителя, когда запирающая игла находится в исходном положении на запирающем конусе и впрыскивания топлива через распыливающие отверстия не происходит; на фиг. 3 показано открытое состояние распылителя, когда запирающая игла перемещается от запирающего конуса к упору и происходит впрыскивание топлива через распыливающие отверстия.

Распылитель содержит корпус 1 и запирающую иглу 2 (фиг. 1). Корпус 1 имеет запирающий конус 3, подыгольный объем 4 и две группы распыливающих отверстий 5 (отверстия первой группы) и 6 (отверстия второй группы). При этом входные кромки 7 отверстия первой группы расположены в подыгольном объеме 4, а входные кромки 8 отверстия второй группы расположены на запирающей конической поверхности 3 корпуса 1 распылителя. Игла 2 имеет запирающий конус 9 на котором выполнена кольцевая проточка 10 с образующей 11. Последняя пересекается с запирающим конусом 9 иглы 2, формируя верхнюю и нижнюю ограничительные кромки (основания) 12 и 13, соответственно проточке 10. При этом образующая 11 выполнена профилированной, ее геометрические размеры и расположение выбираются из условия решения поставленных задач применительно к конкретной модели дизеля.

Распыливающие отверстия 6 второй группы могут быть выполнены так, что их входные кромки 8 будут расположены как на одном так и на разных уровнях по высоте относительно плоскостей расположения ограничительных кромок 12 и 13 проточки 10 на игле 2, но в пределах упомянутых кромок в исходном положении запирающей иглы 2, и одинаковом расстоянии осей распыливающих отверстий 6 до образующей 11 проточки 10 (фиг. 2).

При перемещении запирающей иглы 2 от запирающего конуса к упору и максимальном подъеме иглы 2 (запирающая игла находится на упоре) входные кромки 8 распыливающих отверстий 6 второй группы пересекают плоскость расположения нижней ограничительной кромки 13 проточки 10 (фиг. 3).

На чертежах использованы обозначения: δр - зазор, определяющий расход топлива через отверстия второй группы; δк - зазор, определяющий расход топлива через распылитель в целом.

Распылитель функционирует следующим образом.

В исходном положении игла 2 прижата к поверхности запирающего конуса 3 корпуса 1 (фиг. 2). Между образующей 11 кольцевой проточки 10 и поверхностью запирающего конуса 3 имеется зазор δр, который равен зазору δк.

В процессе впрыскивания игла 2 отходит от седла 3 (фиг. 3) и движется в направлении к максимальному своему положению (y=yтах), задаваемому упором. В результате движения иглы 2 происходит изменение зазора δр между образующей 11 проточки 10, поверхностью запирающего конуса 3 и входными кромками 8 распыливающих отверстий 6 второй группы.

При подъеме иглы к максимальному положению (упору) зазор δР увеличивается и пропускная способность отверстий 6 второй группы возрастает.

Коэффициенты расхода отверстий 6 второй группы меньше коэффициентов расхода отверстий 5 первой группы. При этом на частичных подъемах y иглы 2 разница достигает 2…3 кратной, а на упоре (y=yтах) иглы 2 составляло 20…30%. В результате отверстия первой группы 5 (при y=yтах) будут обеспечивать подачу большей массы топлива и большие значения длин струй, что может привести к попаданию топлива на поверхности камеры сгорания и увеличению содержания дыма в продуктах сгорания.

В рассматриваемой конструкции распылителя одинаковые дальнобойности распыленных струй отверстий 5 первой и 6 второй групп в период y=yтах может быть обеспечено одинаковыми массовыми подачами топлива, что достигается путем увеличения диаметров отверстий 6 второй группы по отношению к отверстиям 5 первой группы.

На частичных подъемах иглы 2 снижение подачи топлива через распыливающие отверстия второй группы 6, обладающие большим диаметром, по сравнению с подачей топлива через распыливающие отверстия первой группы 5 с меньшим диаметром обеспечивается выбором геометрических характеристик проточки 10 на запирающем конусе 9 иглы 2.

Наличие проточки 10 на игле 2 и зазора δк в ней (фиг. 2, 3) при исходном положении запирающей иглы 2 - принципиальное условие конструкции. При этом наличие проточки 10 с зазором δк должно быть в период всего эксплуатационного срока распылителя. Для этого при конструировании распылителя предлагаемой конструкции величина δк определяется как:

δк=0,03…0,05+0,492 (yпд-yтах) мм,

где yпд - предельное допустимое значение y, оговоренное для эксплуатации; yтах - максимальное значение y, предусмотренное конструкцией.

Таким образом, предлагаемое изобретение позволяет обеспечить рациональное распределение топлива по зонам камеры сгорания дизеля и осуществить относительную коррекцию струй распыленного топлива, ориентированных в различные зоны смешения топлива и воздуха. Это позволит улучшить экологические и экономические показатели дизеля при сравнительно несложной и недорогостоящей модернизации распылителя форсунки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРЕКТИРУЮЩИЙ РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1998 |

|

RU2138675C1 |

| ФОРСУНКА МНОГОТОПЛИВНОГО ДИЗЕЛЯ | 2003 |

|

RU2240439C1 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ТОПЛИВНЫХ ЭМУЛЬСИЙ В КАМЕРУ СГОРАНИЯ ДИЗЕЛЯ | 2016 |

|

RU2635956C1 |

| БЫСТРОХОДНЫЙ ДИЗЕЛЬ | 1993 |

|

RU2081342C1 |

| СПОСОБ УПРАВЛЕНИЯ ХАРАКТЕРИСТИКОЙ ВПРЫСКИВАНИЯ ТОПЛИВА | 2017 |

|

RU2646669C1 |

| АВТОТРАКТОРНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2135790C1 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ДВУХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬ | 2006 |

|

RU2341678C2 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ДВУХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2541674C1 |

| ФОРСУНКА МНОГОТОПЛИВНОГО ДИЗЕЛЯ | 2014 |

|

RU2567340C1 |

| Форсунка для дизеля | 1989 |

|

SU1740750A1 |

Изобретение относится к машиностроению, а именно к двигателестроению, точнее к топливной системе дизеля. Распылитель содержит корпус (1) и запирающую иглу (2). Корпус имеет запирающий конус (3), подыгольный объем (4), распыливающие отверстия первой (5) и второй (6) групп, при этом распыливающие отверстия второй группы в сравнении с отверстиями первой группы выполнены большим диаметром. Кольцевая проточка (10) на игле выполнена с зазором между образующей (11) кольцевой проточки и поверхностью запирающего конуса (3). В исходном положении иглы входные кромки (8) распыливающих отверстий второй группы расположены по высоте в пределах между плоскостями расположения ограничивающих кромок (12 и 13) проточки, а при перемещении иглы и достижении ею упора отверстия второй группы расположены по высоте за пределами плоскости расположения нижней ограничительной (13) кромки кольцевой проточки на игле. Технический результат – повышение экономических и экологических показателей дизеля путем организации рационального распределения топлива по зонам камеры сгорания с наличием относительной коррекции динамики различных струй распыленного энергоносителя и обеспечение надежности конструкции распылителя в период его эксплуатации. 3 ил.

Распылитель, содержащий корпус с запирающим конусом, подыгольный объем, распыливающие отверстия первой и второй групп, входные кромки которых расположены соответственно в подыгольном объеме и на поверхности запирающего конуса, иглу с запирающим конусом, на котором выполнена кольцевая проточка, отличающийся тем, что распыливающие отверстия второй группы в сравнении с отверстиями первой группы выполнены большим диаметром, кольцевая проточка выполнена с зазором между образующими кольцевой проточки и запирающего конуса, при этом в исходном положении иглы входные кромки распыливающих отверстий второй группы расположены по высоте в пределах между плоскостями расположения ограничивающих кромок проточки, а при перемещении иглы и достижении ею упора отверстия второй группы расположены по высоте за пределами плоскости расположения нижней ограничительной кромки кольцевой проточки на игле.

| CN 206419139 U, 18.08.2017 | |||

| КОРРЕКТИРУЮЩИЙ РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1998 |

|

RU2138675C1 |

| US 20160215745 A1, 28.07.2016 | |||

| US 6338445 B1, 15.01.2002. | |||

Авторы

Даты

2019-09-12—Публикация

2017-10-10—Подача