Изобретение относится к области обработки металлов давлением и может быть использовано при взрывной штамповке, в частности для изготовления полых тонкостенных деталей.

Известен способ взрывной штамповки, в котором сваренная из отдельных листов конусная заготовка устанавливается в соответствующую матрицу с уплотнениями по конусности, в середину заготовки заливается вода, производится последовательный взрыв линейного заряда, при котором возникшая ударная волна придает поверхности заготовки параболическую форму (Р.В.Пихтовников, В.И.Завьялова “Штамповка листового металла взрывом”, М.: Машиностроение, 1964г., стр. 141-142).

Недостатком данного способа является использование при штамповке взрывом деталей сравнительно небольшой жесткости с большими технологическими припусками (аналог).

Известен способ взрывной штамповки с использованием передаточной среды, при котором деталь помещают в матрицу, имеющую уплотнения, вакуумируют пространство между матрицей и деталью, последовательно включают заряды взрывчатого вещества, выбирая величину заряда и расстояние от основания в зависимости от конфигурации детали (А.В.Крупин, В.Я.Соловьев и др. “Деформация деталей взрывом”, М.: Метуллургия, 1975г. стр.350-355) (прототип).

Недостатком данного способа является затруднение в получении точного профиля тонкостенных деталей большой жесткости, большие технологические припуски.

Технической задачей предлагаемого способа является обеспечение получения точно заданного профиля тонкостенной оболочки большой жесткости, уменьшение размеров технологического припуска.

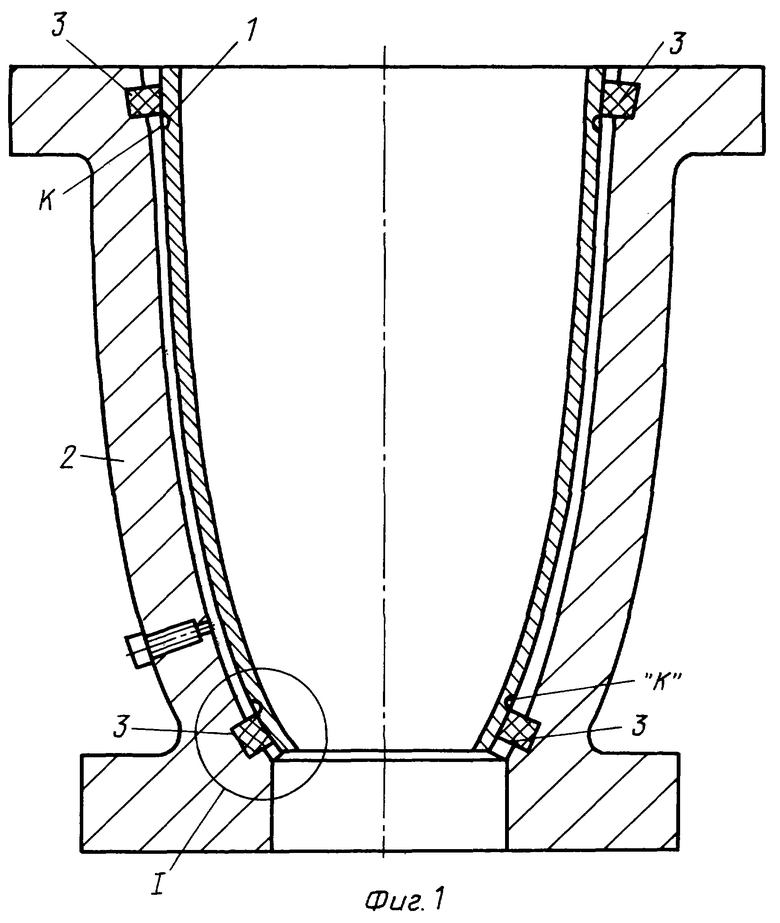

Это достигается тем, что способ формообразования деталей оживальной формы взрывом включает размещение оболочки в матрице, имеющей уплотнения, вакуумирование пространства между матрицей и наружной стороной оболочки, штамповку взрывом с использованием передаточной среды при последовательном включении зарядов взрывчатого вещества, начиная с меньшего диаметра, причем величину заряда и расстояние от основания выбирают в зависимости от конфигурации детали. При этом уплотнения располагают в зоне технологических припусков ближе к торцам, а перед штамповкой взрывом на технологических припусках малого и большого оснований оболочки с наружной стороны предварительно выполняют кольцевые канавки глубиной 0,7-0,8, шириной 0,8-1,1 толщины детали. Кольцевая канавка имеет скругленную поверхность, поверхность тера. Необходимость в этом возникла при получении профиля оболочки оживальной формы с меньшим диаметром менее 200 мм из-за большой жесткости и пружинистости, невозможности уплотнения по конусной части.

Дополнительным препятствием получению точно заданного профиля является пружинящий эффект, создаваемый уплотнениями для вакуумирования пространства между матрицей и наружной стороной оболочки. Уплотнения располагают в зоне технологических припусков, ближе к торцам. Наличие канавки позволяет снизить пружинящий эффект, уменьшить жесткость и получить точный профиль. Скругленная форма канавки исключает концентрацию напряжения, обеспечивает необходимую пластичность при штамповке взрывом.

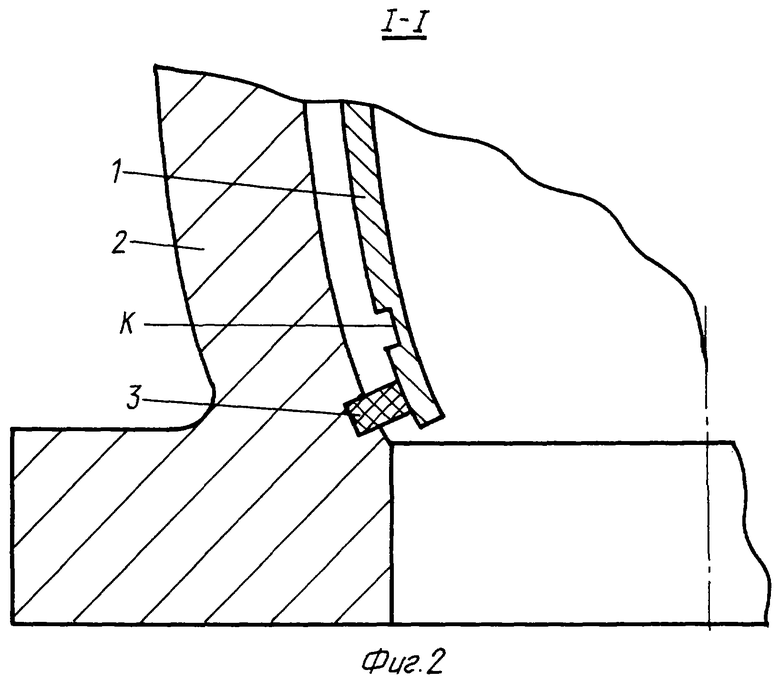

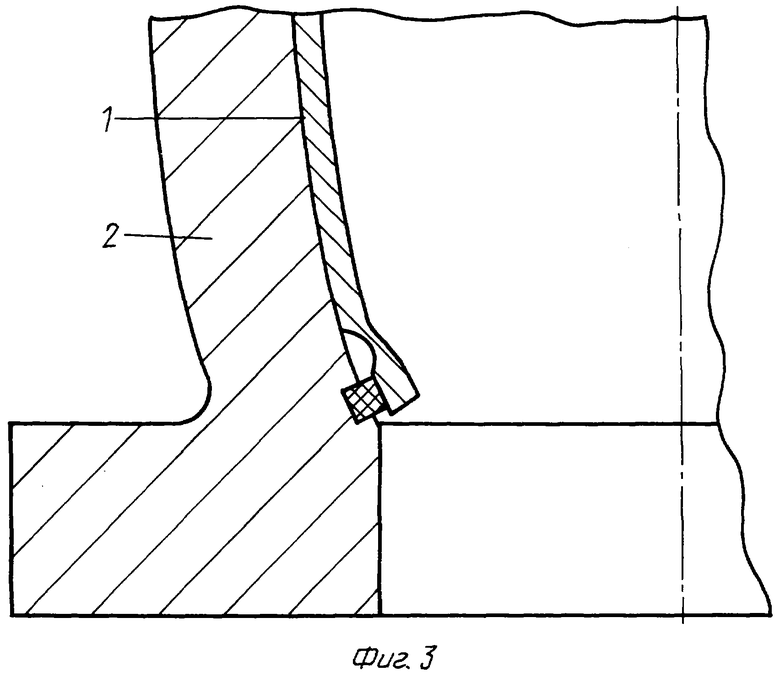

На фиг.1 изображена оболочка в матрице перед штамповкой взрывом; на фиг.2 - сечение 1-1 до штамповки взрывом; на фиг.3 - то же, после штамповки взрывом.

Способ осуществляется следующим образом: на технологических припусках большего и меньшего диаметров ближе к торцам оболочки выполняют кольцевые канавки “К”, затем устанавливают оболочку 1 в матрице 2, имеющую уплотнения 3, вакуумируют пространство между внутренней поверхностью матрицы 2 и наружной поверхностью оболочки 1, помещают в бассейн с передающей средой (водой), последовательно включают заряды взрывчатого вещества, начиная с меньшего диаметра. Величина заряда и расстояние от основания выбирается в зависимости от конфигурации детали. После штамповки взрывом технологические припуски удаляются.

Благодаря наличию кольцевой канавки снижена жесткость оболочки, особенно в районе меньшего диаметра, исключен пружинящий эффект, уменьшен технологический припуск. Применение данного способа позволяет получить оболочку оживальной формы с высокой точностью при минимальных затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА ДЕТАЛЕЙ ОЖИВАЛЬНОЙ ФОРМЫ | 2006 |

|

RU2317171C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2014 |

|

RU2585587C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| ОСКОЛОЧНО-ФУГАСНАЯ БОЕВАЯ ЧАСТЬ РЕАКТИВНОГО СНАРЯДА | 2005 |

|

RU2291377C1 |

| СПОСОБ ПОРАЖЕНИЯ БРОНИРОВАННОЙ ЦЕЛИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2199713C2 |

| ВЫСТРЕЛ ДЛЯ ПОДСТВОЛЬНОГО ГРАНАТОМЕТА | 2007 |

|

RU2342625C1 |

| Взрывная камера для гидровзрывной штамповки и способ изготовления взрывной камеры для гидровзрывной штамповки | 2020 |

|

RU2743176C1 |

| РЕАКТИВНЫЙ СНАРЯД | 2005 |

|

RU2286531C1 |

| Снаряд с разрывным зарядом | 2020 |

|

RU2747632C1 |

| Взрывная камера | 2015 |

|

RU2619545C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении тонкостенных деталей штамповкой взрывом. Способ включает размещение оболочки в матрице, имеющей уплотнения, вакуумирование пространства между матрицей и наружной стороной оболочки, штамповку взрывом с использованием передаточной среды при последовательном включении зарядов взрывчатого вещества, начиная с меньшего диаметра, причем величину заряда и расстояние от основания выбирают в зависимости от конфигурации детали, уплотнения располагают в зоне технологических припусков, ближе к торцам, а перед штамповкой взрывом на технологических припусках малого и большого оснований оболочки с наружной стороны предварительно выполняют кольцевые канавки. Улучшается качество деталей, за счет повышения точности формы и уменьшаются затраты. 1 з.п. ф-лы, 3 ил.

| КРУПИН А.В | |||

| и др | |||

| Деформация металлов взрывом | |||

| - М.: Металлургия, 1975, с | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Способ получения осесимметричных оболочек двойной кривизны | 1975 |

|

SU579073A1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1994 |

|

RU2078635C1 |

| УРОВНЕМЕР ЖИДКОСТИ В БАКЕ | 2009 |

|

RU2421692C1 |

| US 3661004 A, 09.05.1972. | |||

Авторы

Даты

2004-11-27—Публикация

2002-12-04—Подача