Изобретение относится к области обработки материалов давлением, а именно, к импульсной штамповке импульсными нагрузками, передаваемыми от различных взрывных источников: электрического разряда, теплового взрыва токопроводящих элементов, заряда взрывных веществ, газовой детонации, быстрого выхлопа сжатых газов и т.п., а именно, к устройствам для ударной штамповки металлических изделий различными способами объемной и листовой штамповки, в частности к взрывным камерам, предназначенным для изготовления металлических деталей с применением гидровзрывной штамповки.

Основными преимуществами штамповки взрывом являются практически неограниченные энергетические ресурсы при полном отсутствии дорогостоящего и сложного прессового оборудования (это позволяет снять ограничения на размеры штампуемых изделий и штамповать детали из высокопрочных и труднодеформируемых металлов и сплавов), а также возможность быстрой организации технологического процесса за счет простой штамповой оснастки (для формообразования необходима только матрица, а функцию пуансона выполняет передающая среда).

Из существующего уровня техники известно устройство для беспрессовой штамповки по авторскому свидетельству СССР №178348, кл. B21D, 1966 г., которое включает бетонную матрицу, заключенную в металлический корпус с каналами для эвакуации воздуха из ее рабочей полости, протяжное и прижимное кольца. Между верхним основанием матрицы и протяжным кольцом установлен лист резины, снабженный отверстиями до 1 мм, расположенными соответственно каналам в матрице, который при вакуумировании рабочей полости матрицы плотно прилегает к ее стенкам. Основным недостатком этого устройства является невысокая долговечность из-за отсутствия возможности регулировки напряженного состояния.

Наиболее близким к заявленному техническому решению является взрывная камера по патенту Российской Федерации №2619545, кл. B21D 26/06, 2017 г., принятая заявителем за прототип. Она включает металлический корпус, размещенную в нем матрицу с рабочей поверхностью с выполненными в них каналами для эвакуации воздуха из рабочей полости матрицы, дно и крышку, средства крепления заряда взрывчатого вещества, компенсационную прокладку, причем матрица выполнена с возможностью образования вакуумной полости между ее рабочей поверхностью и заготовкой. Матрица выполнена в виде силового элемента из железобетона, твердеющего под давлением, и вставки, образующей ее рабочую поверхность, компенсационная прокладка установлена между вставкой и внутренней поверхностью матрицы, при этом взрывная камера снабжена уплотнительными, герметизирующими прокладками, установленными в упомянутой вакуумной полости, и размещенной между матрицей и корпусом гидравлической камеры для создания давления, необходимого для твердения бетона. Гидравлическая камера выполнена из эластичного материала или из листового металла.

Недостатком данного технического решения является наличие дна и крышки, которые при эксплуатации матрицы, в момент воздействия взрывной нагрузки, сдерживают деформации в нижней и верхней части матрицы из-за сил трения, что приводит к искривлению формы штампуемых металлических изделий.

Технической проблемой, на решение которой направлено заявляемое изобретение является создание взрывной камеры с равномерным распределением деформаций по высоте формообразующей поверхности при импульсном воздействии.

Поставленная техническая проблема решается тем, что в заявленном решении взрывная камера для гидровзрывной штамповки, содержащая металлический корпус в форме цилиндра, размещенный в нем силовой элемент из железобетона, выполненный с рабочей полостью, в которой установлена вставка, образующая рабочую поверхность, при этом силовой элемент размещен в металлическом корпусе с образованием гидравлической камеры, выполненной с возможностью заполнения ее жидкостью для создания давления и обеспечения регулирования напряженного состояния силового элемента, вставки и металлического корпуса, который снабжен верхним и нижним упорными кольцами, стянутыми между собой посредством крепежных элементов, расположенных снаружи корпуса, а в качестве железобетона использован фиброжелезобетон.

Кроме того, способ изготовления взрывной камеры для гидровзрывной штамповки, содержащей металлический корпус в форме цилиндра, размещенный в нем силовой элемент из фиброжелезобетона, выполненный с рабочей полостью, в которой установлена вставка, образующая рабочую поверхность, при этом силовой элемент размещен в металлическом корпусе с образованием гидравлической камеры, выполненной с возможностью заполнения ее жидкостью для создания давления и обеспечения регулирования напряженного состояния силового элемента, вставки и металлического корпуса, который снабжен верхним и нижним упорными кольцами, стянутыми между собой посредством крепежных элементов, расположенных снаружи корпуса, заключается в том, что

устанавливают внутри металлического корпуса вставку, которую располагают по оси взрывной камеры и гидравлической камеры,

устанавливают на металлический корпус верхнее и нижнее упорные кольца, размещают в них, соответственно, верхний и нижний технологические диски, устанавливают на верхнее и нижнее упорные кольца с расположенными в них технологическими дисками, соответственно, крышку и дно,

устанавливают в пространство между гидравлической камерой и вставкой арматуру и заливают фибробетон,

стягивают крышку и дно между собой посредством крепежных соединений,

подают в гидравлическую камеру жидкость с созданием опрессовочного давления, которое стабилизируют на время затвердевания фибробетона,

снимают опрессовочное давление, и, после набора фибробетоном заданной прочности, удаляют со взрывной камеры крышку, дно и верхний и нижний технологические диски и стягивают верхнее и нижнее упорные кольца посредством резьбовых соединений.

Кроме того, используют крышку и дно, усиленные ребрами жесткости, образующими полости, которые заполняют фибробетоном.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является равномерное распределение деформаций по высоте матрицы при взрывном нагружении, что позволяет изготавливать металлические детали методом взрывной штамповки с высоким качеством получаемой поверхности и допустимыми отклонениями по форме.

Сущность изобретения поясняется чертежами, на которых изображено.

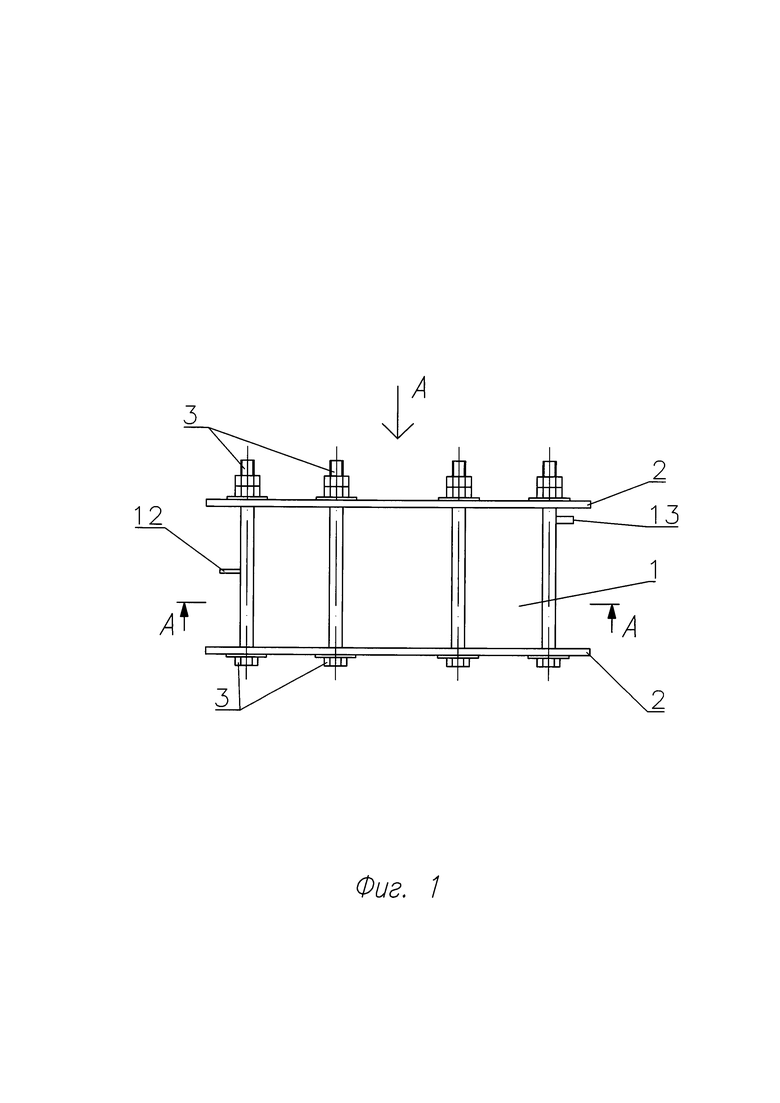

На фиг. 1 изображена взрывная камера общий вид, вид сбоку;

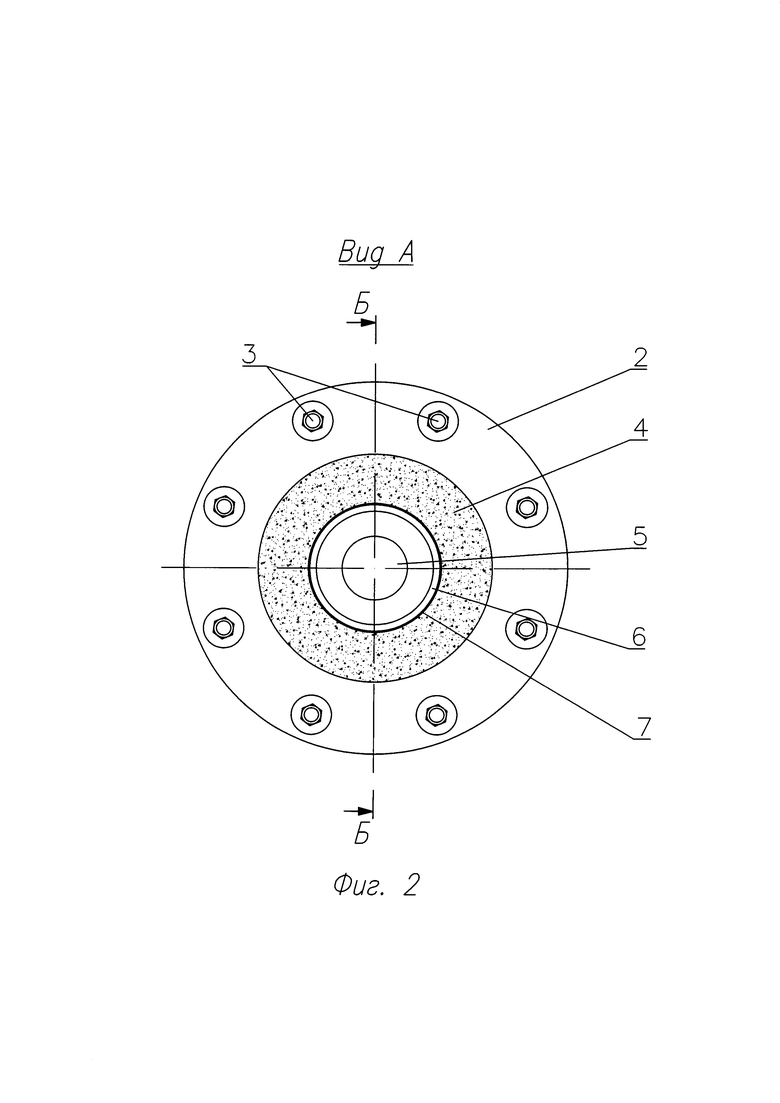

на фиг. 2 - взрывная камера, вид А на фиг. 1, вид сверху;

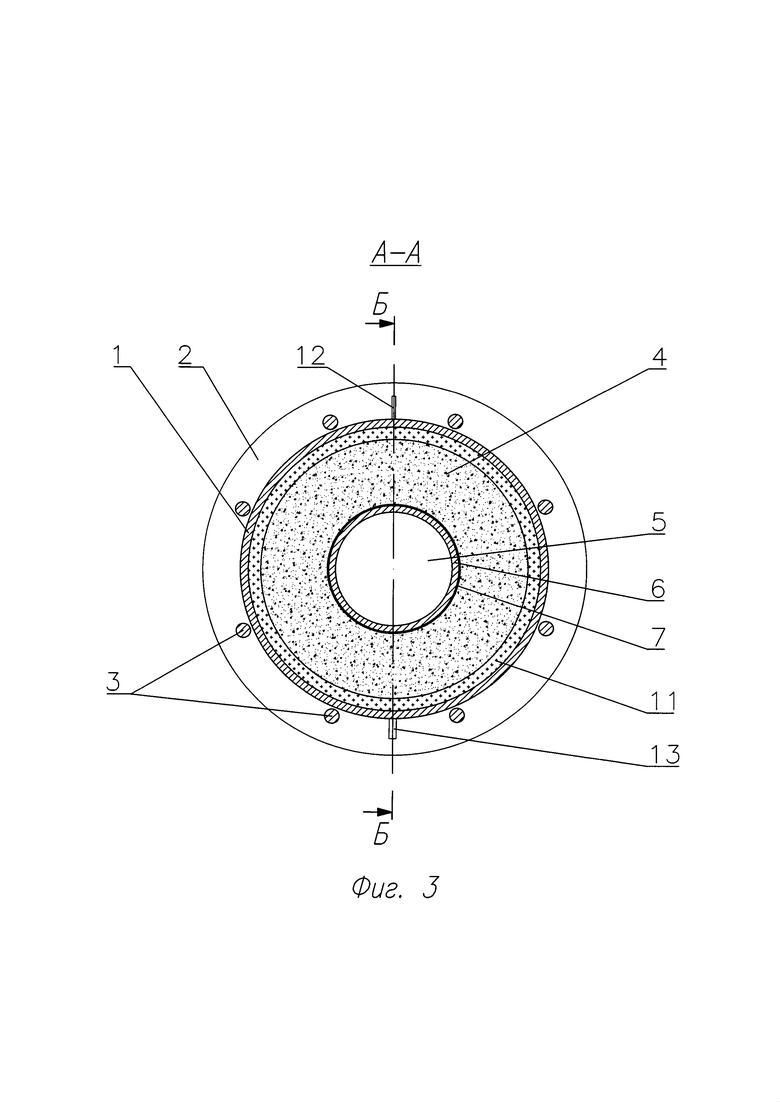

на фиг. 3 - взрывная камера, сечение А-А на фиг. 1;

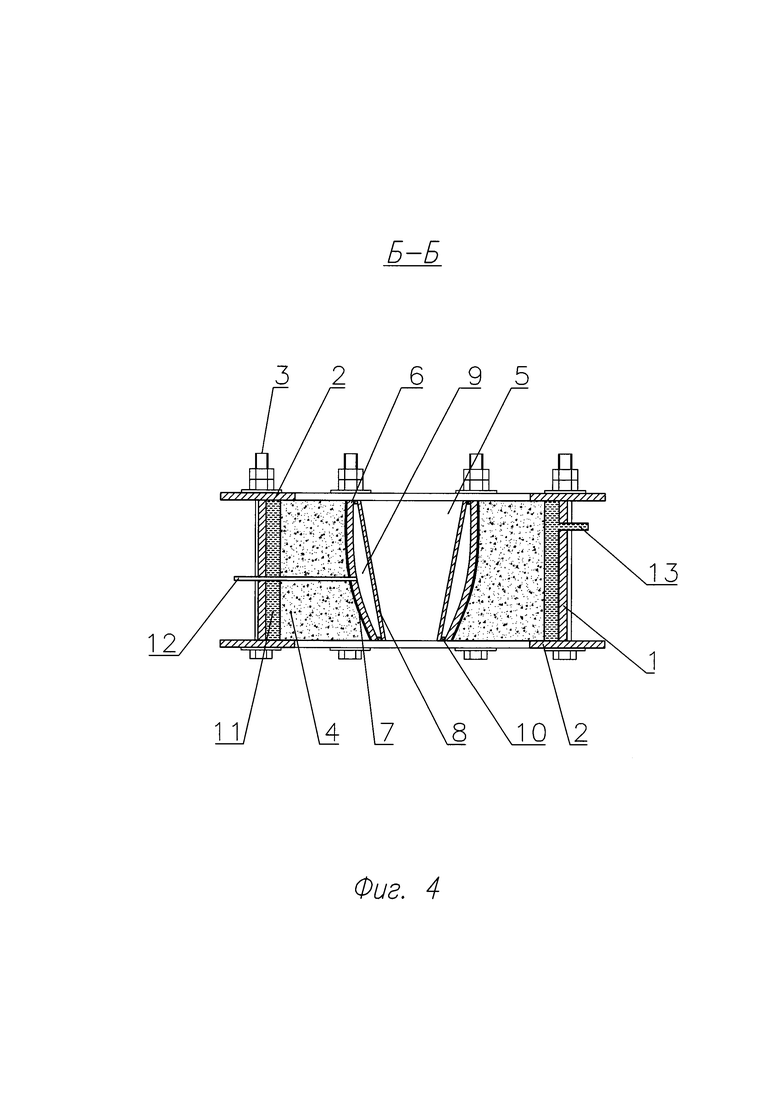

на фиг. 4 - взрывная камера, сечение Б-Б на фиг. 3;

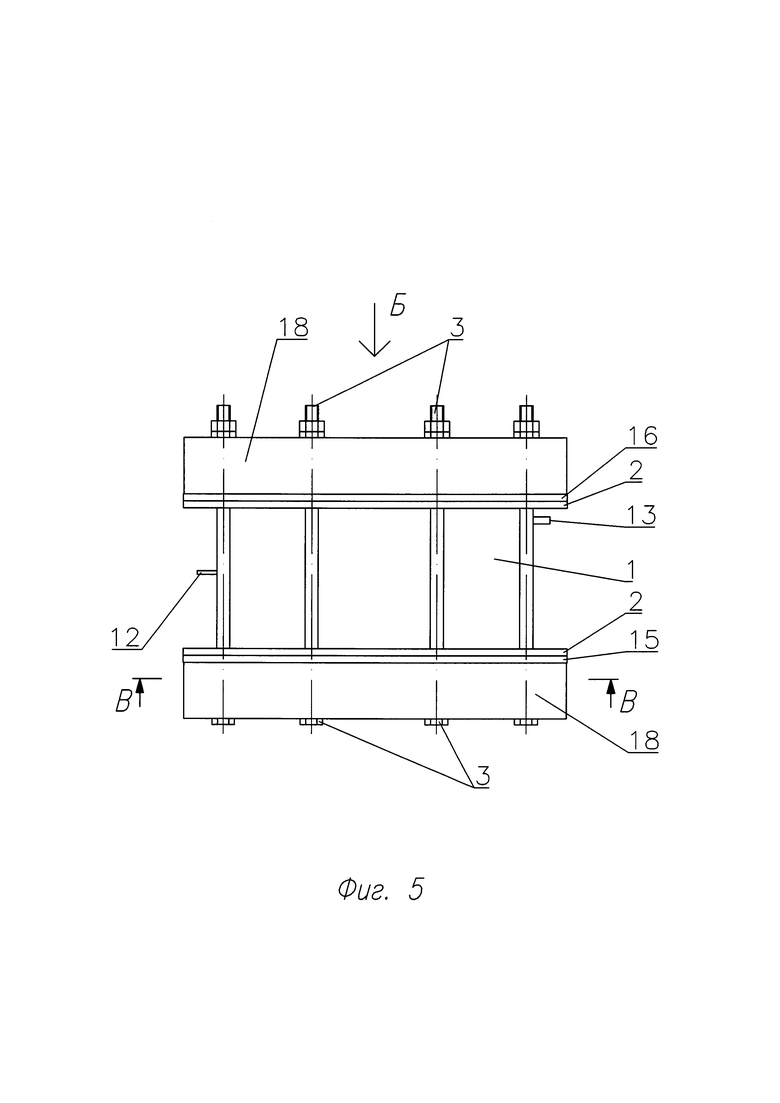

на фиг. 5 - взрывная камера в сборе с дном и крышкой, вид сбоку;

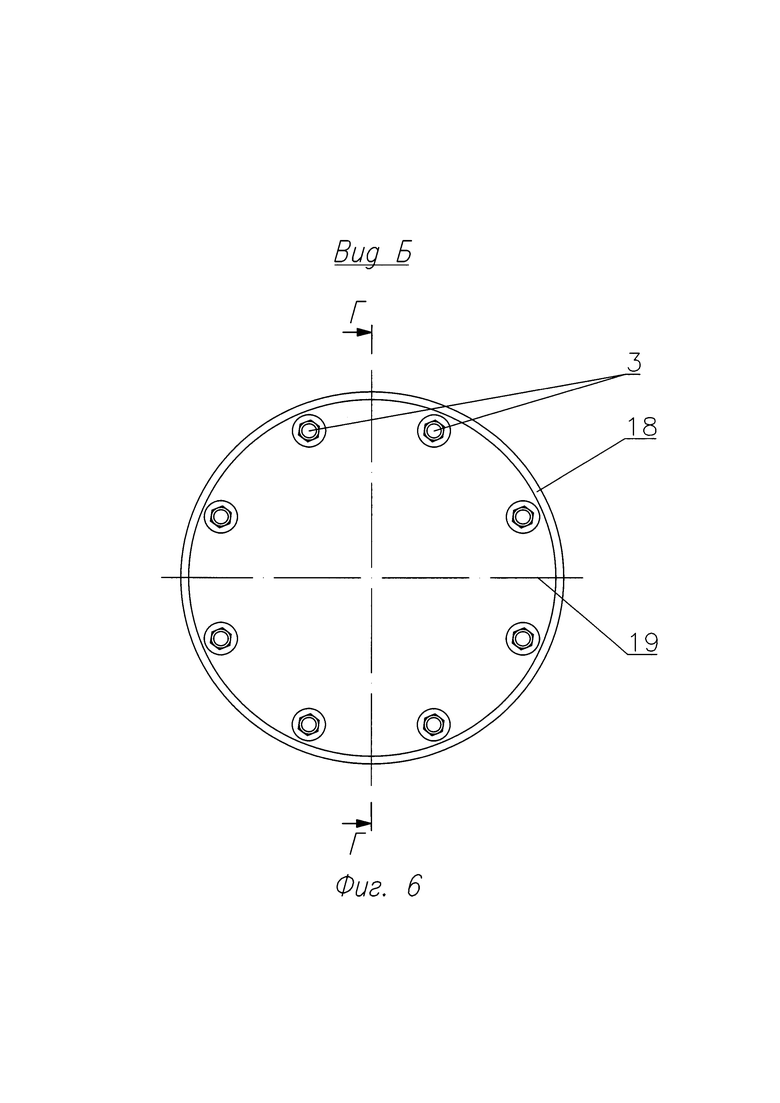

на фиг. 6 - взрывная камера в сборе с дном и крышкой, вид Б на фиг. 5, вид сверху;

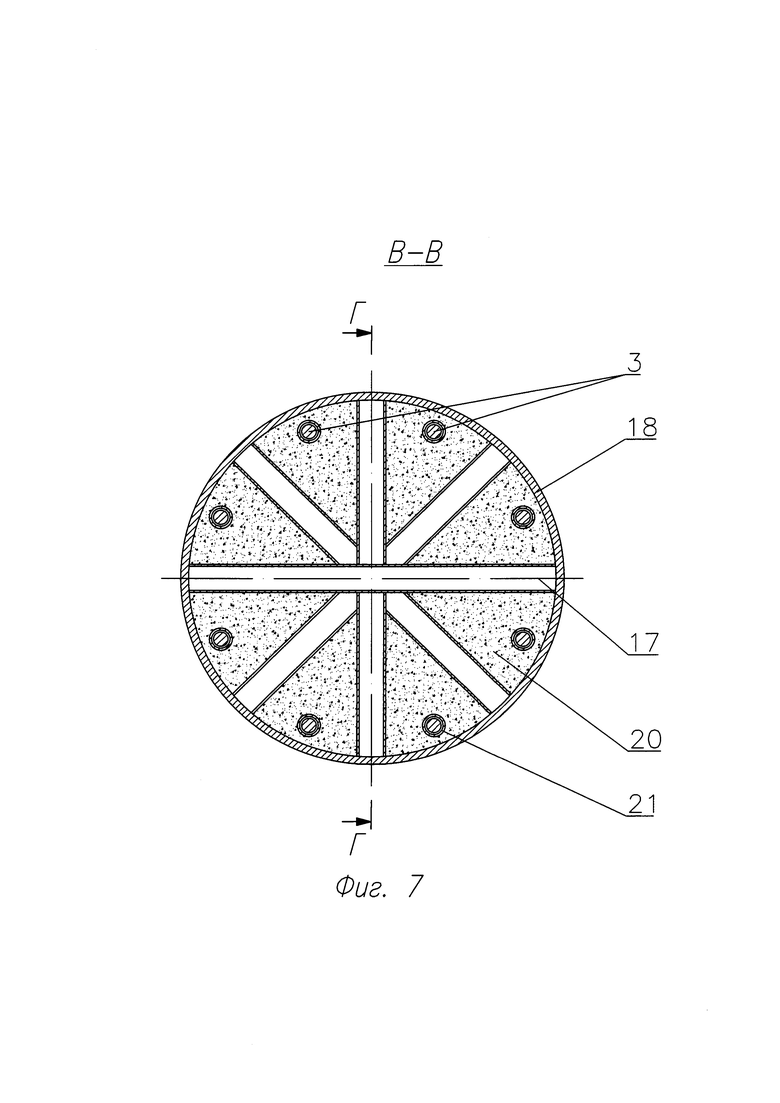

на фиг. 7 - взрывная камера в сборе с дном и крышкой, сечение В-В на фиг. 5;

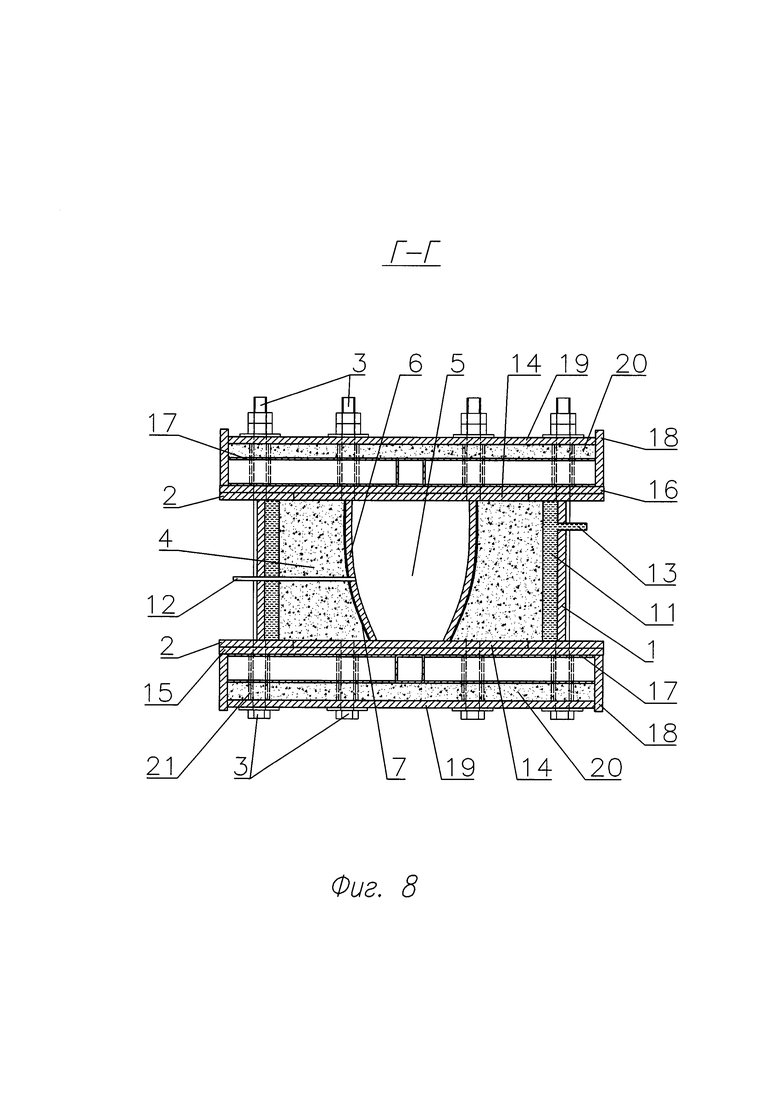

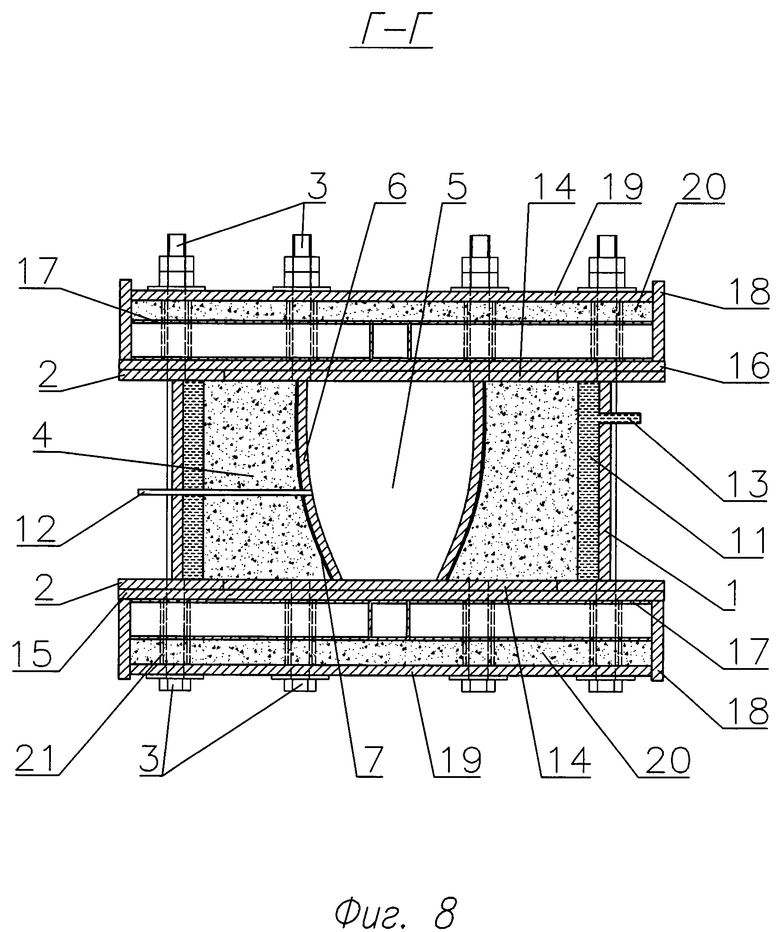

на фиг. 8 - взрывная камера в сборе с дном и крышкой, сечение Г-Г на фиг. 6 и 7.

Для любого вида штамповки взрывом характерно наличие следующих составных элементов: энергоносителя - заряда взрывчатых веществ; передающей среды, расположенной между зарядом взрывчатых веществ и заготовкой; деформируемой заготовки; матрицы или вытяжного кольца. Наибольшее распространение получила штамповка взрывом с использованием воды в качестве среды, передающей энергию взрыва от заряда взрывчатых веществ к заготовке. В зависимости от размеров изготовляемой детали используют различные технологические схемы штамповки взрывом. Штамповку изделий производят в стационарных бассейнах, в которых возможно многократное взрывание зарядов взрывчатых веществ.

С целью повышения эксплуатационных качеств и высокой точности изготовления изделий способом гидравлической штамповки, взрывная камера содержит металлический наружный корпус 1 в форме цилиндра с верхним и нижним упорными кольцами 2 стянутыми между собой крепежными элементами 3, которые располагают снаружи корпуса 1, что облегчает процесс изготовления матрицы - снимает эффект стесненности внутри металлического корпуса 1. Внутри корпуса 1 размещен силовой элемент 4 выполненный из фиброжелезобетона, твердеющего под давлением. Благодаря применению в бетонной смеси, используемой для изготовления силового элемента 4, волокон фибры и соблюдению технологического процесса твердения фибробетона под давлением и температурного режима, до 30% повысилась прочность, возросла стойкость к физическим нагрузкам, минимизировалось образование усадочных трещин.

Силовой элемент 4 выполнен с рабочей полостью 5, в которой установлена вставка 6, образующая рабочую поверхность, и с компенсационной прокладкой 7, которая установлена между вставкой 6 и внутренней поверхностью силового элемента 4.

Вставка 6 силового элемента 4 и заготовка 8, помещенная в рабочую полость 5 силового элемента 4, образуют вакуумную полость 9. Между вставкой 6 и заготовкой 8 установлены уплотнительные, герметизирующие прокладки 10.

Силовой элемент 4 размещен в металлическом корпусе 1 с образованием гидравлической камеры 11, а именно, между силовым элементом 4 и корпусом 1 взрывной камеры выполнена гидравлическая камера 11, которая наполнена жидкостью для улучшения свойств, твердеющей под давлением, бетонной смеси силового элемента 4, создания внешнего давления в силовом элементе 4, для возможности регулирования напряжений в силовом элементе 4, в металлическом корпусе 1 взрывной камеры и на рабочей поверхности вставки 6 силового элемента 4 при эксплуатации взрывной камеры. При этом гидравлическая камера 11 может быть выполнена из эластичного материала или из листового металла для создания сверхвысоких давлений в камере при изготовлении сложных по форме изделий из трудно штампуемого металла, или для получения сверхтвердых синтетических веществ.

Для создания вакуума в вакуумной полости 9 через корпус 1, гидравлическую камеру 11, силовой элемент 4, компенсационную прокладку 7 и рабочую поверхность вставки 6 силового элемента 4 вовнутрь вакуумной полости 9 подведена вакуумная трубка 12.

А для заполнения гидравлической камеры 11 жидкостью к ней подсоединен штуцер 13, который выходит наружу конструкции через отверстие в корпусе 1.

Взрывную камеру для гидровзрывной штамповки изготавливают следующим образом.

Предварительно, перед формообразованием изделия из заготовки 8, внутри корпуса 1 изготавливают железобетонный силовой элемент 4 с рабочей полостью 5 внутри металлического корпуса 1. В рабочую полость 5 силового элемента 4 устанавливают вставку 6 с рабочей поверхностью по форме будущего изделия и компенсационную прокладку 7, выставляя их по центральной оси взрывной камеры и гидравлической камеры 11. А гидравлическую камеру 11 выполняют, например, из эластичного материала или из листового металла для создания сверхвысоких давлений, и также устанавливают ее внутри корпуса 1.

Устанавливают на металлический корпус 1 верхнее и нижнее упорные кольца 2, размещают в них, соответственно, верхний и нижний технологические диски 14. Устанавливают на верхнее и нижнее упорные кольца 2 с расположенными в них технологическими дисками 14, соответственно, крышку 16 и дно 15.

Устанавливают в пространство между гидравлической камерой 11 и вставкой 6 расчетное количество арматуры и заливают фибробетон. Стягивают крышку 16 и дно 15 между собой крепежными соединениями 3 на время набора прочности бетона силового элемента 4. Дно 15 и крышка 16 могут быть усилены ребрами жесткости 17 прямоугольного или профильного сечения и металлическими кольцами 18. Причем полости дна 15, крышки 16 и ребер жесткости 17 могут быть заполнены фиброжелезобетоном, твердеющим под давлением.

В пространство между ребрами жесткости 17 и над ними заливают фибробетон 20, устанавливают прессующие диски 19, после чего перечисленные элементы стягивают крепежными соединениями 3. Таким образом, фибробетон 20, расположенный между ребрами жесткости 17 и прессующим диском 19, набирает проектную прочность под действием давления, образуемого после затягивания крепежных соединений 3. Для исключения прямого контакта крепежных элементов с фибробетоном 20 устанавливают втулки 21 из эластичного материала.

В отличие от остальных видов бетона фибробетон не теряет своих технических характеристик даже после окончания срока службы, поскольку благодаря волокнам фибры материал становится вязким. Поэтому, благодаря своим характеристикам, фибробетон применяется в конструкциях, на которые оказывается сильное давления со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера.

Подают в гидравлическую камеру 11 через штуцер 13 жидкость с созданием опрессовочного давления, которое стабилизируют на время затвердения фибробетона.

В процессе твердения под давлением бетон набирает заданную прочность, создавая железобетонный силовой элемент 4.

После снятия опрессовочного давления фибробетон находится в состоянии трехосного сжатия под давлением, рабочая поверхность вставки 6 силового элемента 4 сжата давлением, а корпус 1 растянут давлением.

Снимают опрессовочное давление, и, после набора фибробетоном заданной прочности, со взрывной камеры крышку 16, дно 15 и верхний и нижний технологические диски 14, и стягивают верхнее и нижнее упорные кольца 2 посредством резьбовых соединений 3. Таким образом, становится возможной равномерная деформация вставки 6, что приводит к повышению качества штампуемых изделий.

При регулировке напряженно-деформированного состояния элементов взрывной камеры с помощью гидравлической камеры 11 возникающее давление по вертикальной оси будет передаваться на упорные кольца 2. Теперь взрывная камера готова к работе и можно закладывать внутрь заготовку 8 и заряд взрывчатых веществ.

Взрывная камера для гидровзрывной штамповки работает следующим образом.

В гидравлическую камеру 11 нагнетают жидкость до необходимого давления, обеспечивающего оптимальные напряженные состояния деформаций силовых элементов: растяжение корпуса 1 и сжатие силового элемента 4 и рабочей поверхности вставки 6 силового элемента 4.

В рабочую полость 5 силового элемента 4 устанавливают заготовку 8 с уплотнительными герметизирующими прокладками 10, которые с рабочей поверхностью 6 образуют вакуумную полость 9, а также размещают и закрепляют в ней необходимый заряд взрывчатого вещества.

Через вакуумную трубку 12 откачивают воздух из вакуумной полости 9 до необходимого уровня вакуума.

Взрывную камеру помещают в бассейн с водой, где и осуществляют подрыв заряда.

После произведенного взрыва взрывную камеру извлекают из бассейна и отштампованное гидровзрывным способом изделие вынимают из взрывной камеры. А сама взрывная камера готова к следующему многоразовому повторному использованию.

Использование предлагаемого технического решения позволило повысить качество изготавливаемых изделий в результате создания возможности регулируемых равномерных деформаций заготовок в соответствии с заданной формообразующей рабочей поверхностью взрывной камеры. При этом имеется возможность изготовления взрывных большеразмерных камер при значительно малых затратах за счет отказа в использовании крупногабаритных, дорогостоящих промышленных прессов, а также повысить эксплуатационные качества и увеличить многократность использования взрывной камеры.

Также имеется возможность регулирования деформаций рабочей поверхности силового элемента с помощью давления в гидравлической камере и возможность контроля точности, повышающих качество изготавливаемых изделий.

А использование фибробетона является экономически обоснованным подходом, минимизирующим пластическое образование усадочных трещин, уменьшающим термическое растрескивание и увеличивающим износостойкость бетона. А проведение технологического процесса изготовления изделий под давлением, создаваемым в закрытом объеме с соблюдением заданного температурного режима, значительно повышает прочностные характеристики фибробетона, и, как результат: высокие надежность, прочность и долговечность предлагаемой взрывной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Взрывная камера | 2015 |

|

RU2619545C1 |

| Способ изготовления изделий под давлением из высокопрочного фибробетона | 2016 |

|

RU2641363C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И МЕХАНИЗМ БОКОВОГО ОБЖАТИЯ | 2004 |

|

RU2274547C2 |

| СТЫКОВОЕ СОЕДИНЕНИЕ ЖЕЛЕЗОБЕТОННОГО ПЕРЕКРЫТИЯ С КОЛОННОЙ | 2005 |

|

RU2305159C2 |

| Несъёмная опалубочная система для крупноблочного строительства сооружений | 2019 |

|

RU2720548C1 |

| СПОСОБ СНИЖЕНИЯ УСАДОЧНЫХ ДЕФОРМАЦИЙ В МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЕРЕКРЫТИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227196C2 |

| СПОСОБ СНИЖЕНИЯ УСАДОЧНЫХ ДЕФОРМАЦИЙ И СИЛОВЫХ ПЕРЕМЕЩЕНИЙ В МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЕРЕКРЫТИЯХ | 2005 |

|

RU2285095C1 |

| ОПОРНЫЙ УЗЕЛ И ШАБЛОН ДЛЯ ВЫВЕРКИ И ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА ОПОРНОГО УЗЛА | 2007 |

|

RU2357051C2 |

| СТЫКОВОЕ СОЕДИНЕНИЕ БЕЗБАЛОЧНОГО ЖЕЛЕЗОБЕТОННОГО ПЕРЕКРЫТИЯ С КОЛОННОЙ (ВАРИАНТЫ) | 2000 |

|

RU2194825C2 |

| ВЗРЫВНАЯ КАМЕРА | 2004 |

|

RU2280234C2 |

Изобретение относится к области обработки давлением и может быть использовано при гидровзрывной штамповке. Взрывная камера содержит металлический корпус в форме цилиндра, в котором размещен силовой элемент из железобетона, выполненный с рабочей полостью. В полости установлена вставка, образующая рабочую поверхность. Силовой элемент образует с металлическим корпусом гидравлическую камеру, выполненную с возможностью заполнения ее жидкостью для создания давления и обеспечения регулирования напряженного состояния силового элемента, вставки и корпуса. Корпус снабжен верхним и нижним упорными кольцами, стянутыми между собой посредством крепежных элементов, расположенных снаружи корпуса. В качестве железобетона использован фиброжелезобетон. В результате обеспечивается равномерное распределение деформаций по высоте матрицы при взрывном нагружении, что позволяет изготавливать детали с высоким качеством получаемой поверхности и допустимыми отклонениями по форме. 2 н. и 1 з.п. ф-лы, 8 ил.

1. Взрывная камера для гидровзрывной штамповки, содержащая металлический корпус в форме цилиндра, размещенный в нем силовой элемент из железобетона, выполненный с рабочей полостью, в которой установлена вставка, образующая рабочую поверхность, при этом силовой элемент размещен в металлическом корпусе с образованием гидравлической камеры, выполненной с возможностью заполнения ее жидкостью для создания давления и обеспечения регулирования напряженного состояния силового элемента, вставки и металлического корпуса, отличающаяся тем, что корпус снабжен верхним и нижним упорными кольцами, стянутыми между собой посредством крепежных элементов, расположенных снаружи корпуса, а в качестве железобетона использован фиброжелезобетон.

2. Способ изготовления взрывной камеры для гидровзрывной штамповки, содержащей металлический корпус в форме цилиндра, размещенный в нем силовой элемент из фиброжелезобетона, выполненный с рабочей полостью, в которой установлена вставка, образующая рабочую поверхность, при этом силовой элемент размещен в металлическом корпусе с образованием гидравлической камеры, выполненной с возможностью заполнения ее жидкостью для создания давления и обеспечения регулирования напряженного состояния силового элемента, вставки и металлического корпуса, который снабжен верхним и нижним упорными кольцами, стянутыми между собой посредством крепежных элементов, расположенных снаружи корпуса, характеризующийся тем, что внутри металлического корпуса устанавливают вставку, которую располагают по оси взрывной камеры и гидравлической камеры, на металлический корпус устанавливают верхнее и нижнее упорные кольца и размещают в них соответственно верхний и нижний технологические диски, на упомянутые верхнее и нижнее упорные кольца с расположенными в них технологическими дисками устанавливают соответственно крышку и дно, в пространстве между гидравлической камерой и вставкой размещают арматуру и заливают фибробетон, стягивают крышку и дно между собой посредством крепежных соединений и подают в гидравлическую камеру жидкость с созданием опрессовочного давления, которое стабилизируют на время затвердевания фибробетона, снимают опрессовочное давление и после набора фибробетоном заданной прочности удаляют со взрывной камеры крышку, дно и верхний и нижний технологические диски и стягивают верхнее и нижнее упорные кольца посредством резьбовых соединений.

3. Способ по п. 2, отличающийся тем, что используют крышку и дно, усиленные ребрами жесткости, образующими полости, которые заполняют фибробетоном.

| Взрывная камера | 2015 |

|

RU2619545C1 |

| БАССЕЙН ДЛЯ ВЗРЫВНОЙ ШТАМНОВКИ | 0 |

|

SU199809A1 |

| US 4174624 A1, 20.11.1979 | |||

| US 3126623 A1, 31.03.1964 | |||

| US 3136049 A1, 09.06.1964. | |||

Авторы

Даты

2021-02-15—Публикация

2020-05-26—Подача