Изобретение относится к резиновой промышленности, в частности к разработке рецептуры резиновых смесей на основе синтетического каучука, которая может использоваться в конструкциях и устройствах, в которых условия работы резины осуществляются либо в агрессивной среде, либо при жестком неблагоприятном внешнем воздействии окружающей среды. Например, в системах связи для изготовления вкладышей для подвески самонесущих волоконных оптических кабелей.

Известно, что для изготовления резинотехнических изделий, эксплуатирующихся при воздействии атмосферного воздуха, пара и горячей воды, широко применяются резиновые смеси на основе этиленпропиленового каучука, например резиновая смесь (патент РФ 2036941 от 19.07.1989, опубл. 09.06.1995) при следующем соотношении компонентов, мас.ч.:

СКЭП-40 100

Сера 0,3-0,4

Оксид цинка 3-6

Оксид магния 7-15

Пероксимон F-40 5-7

Техуглерод П-803 60-90

Олигомерный продукт конденсации

меламина с однохлористой серой 0,8-1,5

Однако характеристики резиновой смеси не сохраняют свою стабильность при длительном внешнем воздействии погодных условий.

Наиболее близкой по технической сущности является резиновая смесь на основе этиленпропиленового каучука марки 51-1481 (см. ТУ 005216-75), имеющая следующий состав, мас.ч.:

СКЭП марки 40 и 50 100,00

Сера 0,30

Пероксимон F-40 6,25

Белила цинковые 5,00

Магнезия жженая 10,00

Техуглерод П-803 80,00

В качестве технического углерода взят активный технический углерод, а именно печная сажа марки П-803, с удельной геометрической поверхностью 803 мкм и содержанием кислорода, %: 0,2-0,7 Указанная резиновая смесь имеет недостаточную стойкость к термоокислительному старению на воздухе для изготовления изделий, длительно работающих при воздействии воздуха и высоких температур. Кроме того, данная резиновая смесь не предназначена для длительной работы при резком перепаде температур.

Резиновая смесь, например ИСК-1098, используемая для изготовления вкладышей для подвески самонесущих волоконных оптических кабелей, должна быть работоспособна на открытом воздухе в районах с умеренным и холодным климатом в диапазоне температур от -60°С до +55°С в течение длительного срока эксплуатации. Технические свойства резиновой смеси должны обеспечить ее работу на открытом воздухе, когда смесь будет подвержена воздействию внешних факторов, например, таких как влажность, солнечная радиация, озоновое излучение. Свойства резин на основе каждого конкретного каучука можно улучшить рецептурными приемами только до определенной степени, т.к. ингредиенты резиновой смеси лишь способствуют наиболее полной реализации свойств каучука, т.е. при составлении рецепта выбирают прежде всего те ингредиенты, от которых более всего зависят технические свойства резиновой смеси.

Для достижения поставленной задачи предложена резиновая смесь, например, которая содержит синтетический каучук, белила цинковые, технический углерод, и отличается от всех известных ранее тем, что смесь содержит в качестве синтетического каучука - этиленпропилендиеновый каучук (СКЭПТ), в качестве углерода технического - активный углерод технический типа высокоизносостойкой печной сажи (Intermediate Super Abrasion Furnace - ISAF), кислоту стеариновую техническую (стеарин), органический пероксид, стабилизатор-модификатор при следующем соотношении компонентов, мас.ч.:

Этиленпропилендиеновый каучук СКЭПТ 100,00

Кислота стеариновая техническая (стеарин)

(ГОСТ 6484-64) 1,00 (в пределах

технологических допусков)

Белила цинковые (ГОСТ 202-84) 5,00 (в пределах

технологических допусков)

Активный углерод технический типа ISAF 50,00 (в пределах

технологических допусков)

Органический пероксид 2,5 (в пределах

технологических допусков)

Стабилизатор-модификатор 1,00 (в пределах

технологических допусков)

В качестве этиленпропилендиенового каучука СКЭПТ, ТУ 38.103252-92 может быть взят, например, этиленпропилендиеновый каучук СКЭПТ 30 или СКЭПТ 40, или СКЭПТ 50, или СКЭПТ 60, с содержанием пропиленовых звеньев 31-35 мол.%, золы 0,14-0,20%. В качестве углерода технического используют активный углерод технический, являющийся высокоизносостойкими сажами, например, печные, полученные на жидком сырье, с удельной геометрической поверхностью 100 мкм, со средним диаметром частиц в мкм: 25-32 и содержанием, %: водорода 0,20-0,5; кислорода - 0,7-1,5.

В качестве углерода технического может быть взят, например, активный углерод технический типа ISAF, марка по классификации США - LS-TSAF-SCRF, № 219, по классификации СССР - вулкан 6 или активный углерод технический марки по классификации США-ISAF, № 220, по классификации СССР - ПМ-100.

В качестве органического пероксида может быть взят, например, пероксимон F-40 при следующем соотношении компонентов, мас.ч.:

Этиленпропилендиеновый каучук СКЭПТ 100,00

Кислота стеариновая техническая (стеарин) 1,00

Белила цинковые 5,00

Активный углерод технический типа ISAF 50,00

Пероксимон F-40 6,00

Стабилизатор-модификатор 2,5

Пероксимон F-40 может быть заменен, например, на пероксид кумила при следующем соотношении компонентов, мас.ч.:

Этиленпропилендиеновый каучук СКЭПТ 100,00

Кислота стеариновая техническая (стеарин) 1,00

Белила цинковые 5,00

Активный углерод технический типа ISAF 50,00

Пероксид кумила 2,5

Стабилизатор-модификатор 2,5

В качестве стабилизаторов могут выступать продукты конденсации диафена НН с однохлорной серой, либо продукты конденсации n-оксинеозона, либо олигомерный продукт конденсации меламина и иные аминные стабилизаторы. Модификацию можно проводить в среде бензола или толуола в присутствии акцептора хлорида водорода. В качестве стабилизатора-модификатора резиновая смесь может содержать также, например, каптакс (меркантобензотиазол, ГОСТ 739-74), если в качестве органического пероксида используется пероксимон F-40, смесь мета- и пара-изомеров ди(трет)бутилпероксипропилбензола, то смесь находится в следующем соотношении компонентов, мас.ч.:

Этиленпропилендиеновый каучук СКЭПТ 100,00

Кислота стеариновая техническая (стеарин) 1,00

Белила цинковые 5,00

Активный углерод технический типа ISAF 50,00

Пероксимон F-40 6,00

Каптакс 1,00

В качестве органических пероксидов могут использоваться пероксид кумила, продукт ПДК ТУ 38.40255-83 с изменениями 1-5, пероксимон марки F-40 или углероды детонационного синтеза (УДС), например УДС-с, выпускаемые по ТУ 2169-001-11165112-93.

Если в качестве органического пероксида используется пероксид кумила, то смесь находится в следующем соотношении компонентов, мас.ч.:

Этиленпропилендиеновый каучук СКЭПТ 100,00

Кислота стеариновая техническая (стеарин) 1,00

Белила цинковые 5,00

Активный углерод технический типа ISAF 50,00

Пероксид кумила 2,5

Каптакс 1,00

Таким образом, достигается технический результат, а именно увеличение срока службы резиновой смеси при сохранении основных эксплуатационных свойств.

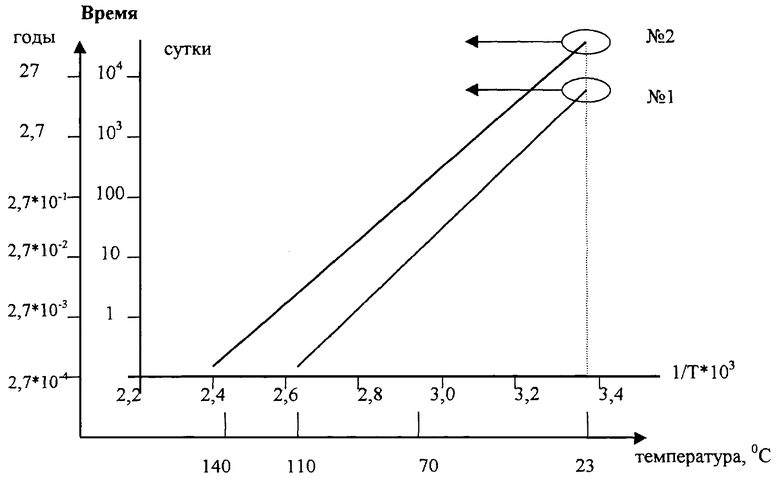

На чертеже показаны сравнительные характеристики по основным свойствам резин.

Рецептурный состав марки 51-2110, мас.ч.:

СКЭПТ-50 100,0

Сера 2,00

Тиурам 0,75

Алопласс 0,50

N’N’-дитиодиморфалин 1,50

Белила цинковые 5,00

Стеарин 1,00

Смола индено-кумароновая 10,00

Сажа БС-120 30,00

Технический углерод К-354 2,00

Эфир канифоли, глицериновый 3,00

Модификатор 5,00

Итого 160,75

Рецептурный состав марки ИСК-1098, мас.ч.:

Этиленпропилендиеновый каучук СКЭПТ-40 100,0

Кислота стеариновая техническая (стеарин) 1,0

Белила цинковые 5,0

Углерод технический ПМ-100 50,0

Пероксимон F-40 6,0

Стабилизатор - модификатор 2,5

Углерод технический типа ISAF - вулкан 6 и углерод технический ПМ-100 взаимозаменяемы.

Пероксимон F-40 взаимозаменяем пероксидом кумила в количестве 2,5 мас.ч.

В описании представлены:

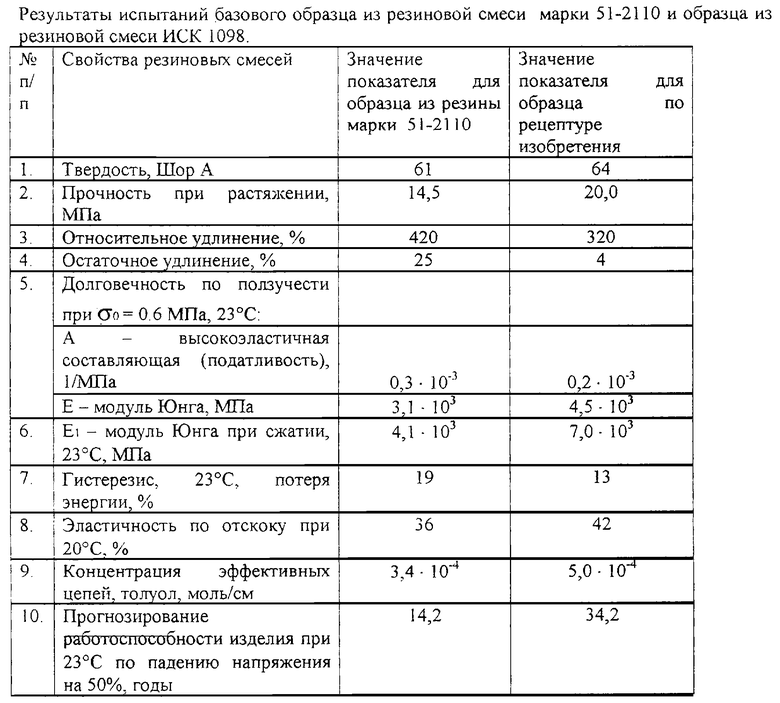

таблица - результаты испытаний базового образца из резиновой смеси марки 51-2110 и образца из резиновой смеси ИСК 1098;

чертеж - график зависимости падения напряжения на 50% (экспериментальные точки) от обратной температуры по данным релаксации сжатия. График расчета прогнозирования работоспособности.

Заявленный технический результат достигается следующим образом.

Изготовление резиновых вкладышей производиться на вальцах, например, типа ПД 1500 660/660. Вулканизация резиновых вкладышей производится, например, методом литья под давлением при температуре вулканизации 183÷185°С в течение 15 минут. Процесс смешения на вальцах на стадии подготовки каучука для смешения (роспуск) и введения ингредиентов осуществляется в течение времени не менее 37 минут. Полученные образцы подвергаются испытанию. Испытания проводились по сравнению с базовым образцом в строгом соответствии с методиками, определяемыми соответствующими ГОСТами. Например, определение твердости определяется методом определения твердости по Шору А (ГОСТ 263-75). Базовый образец был изготовлен из резины марки 51-2110 при температуре вулканизации 158°С в течение 60 минут. Полученные результаты испытаний представлены в таблице. При этом значительно сокращается цикл вулканизации.

Полученные результаты указывают на то, что комплекс свойств, таких как долговечность, модуль Юнга, гистерезис и концентрация эффективных цепей обусловил работоспособность базового изделия при 23°С в течение 14,2 лет, а из резиновой смеси марки ИСК-1098 - 34,2 года.

На чертеже представлен графический расчет прогнозирования работоспособности базового образца и изделия, созданного по рецептуре резиновой смеси ИСК-1098. Из графика видно увеличение продолжительности срока службы.

При этом по сравнению с прототипом резиновая смесь марки ИСК-1098 обладает повышенной эластичностью и морозостойкостью при сохранении основных эксплуатационных свойств.

Резиновая смесь работоспособна на открытом воздухе в районах с умеренным и холодным климатом в диапазоне температур от -60°С до +55°С. Температура хрупкости резин на основе каучука СКЭПТ ниже -60°С. Этиленпропилендиеновый каучук (СКЭПТ) имеет низкую ненасыщенность по сравнению с известными каучуками общего назначения и поэтому обеспечивает атмосферостойкость, влагостойкость, озоностойкость, погодостойкость, в том числе стойкость к солнечной радиации.

Испытания на прогнозирование срока службы резин для вкладышей подвесок самонесущих волоконных оптических кабелей были проведены в жестких условиях: повышение температуры (70÷170°С), действие агрессивных сред, деформация растяжения-сжатия - 10÷400% и 10÷40% соответственно. Перечисленный комплекс испытаний позволил гарантировать срок службы изделия из резиновой смеси не менее 25 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИН | 2010 |

|

RU2455320C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2009 |

|

RU2408624C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2006 |

|

RU2307134C1 |

| Теплозащитный материал | 2023 |

|

RU2813982C1 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2017 |

|

RU2656864C1 |

| ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2016 |

|

RU2632442C2 |

| Теплозащитный материал | 2023 |

|

RU2814173C1 |

Изобретение относится к резиновой промышленности и может быть использовано в агрессивной среде, в частности в системе связи для изготовления вкладышей для подвески самонесущих волоконных оптических кабелей. Резиновая смесь состоит из, мас.ч: синтетического каучука СКЭПТ 100; кислоты стеариновой технической - 1; белил цинковых - 5; активного углерода технического типа ISAF - 50; органического пероксида - 2,5-6,0; стабилизатора-модификатора - 1,0-2,5. Технический результат состоит в увеличении работоспособности на открытом воздухе с умеренным и холодным климатом в диапазоне от –60°С до +55°С в течение длительного срока эксплуатации при сохранении основных эксплуатационных свойств. 6 з.п. ф-лы, 1 ил., 1 табл.

Этиленпропилендиеновый каучук СКЭПТ 100

Кислота стеариновая техническая 1

Белила цинковые 5

Активный углерод технический

типа ISAF 50

Органический периоксид 2,5-6,0

Стабилизатор-модификатор 1,0-2,5

Этиленпропилендиеновый каучук СКЭПТ 100

Кислота стеариновая техническая 1

Белила цинковые 5

Активный углерод технический типа ISAF 50

Пероксимон F-40 6

Стабилизатор-модификатор - каптакс 2,5

Этиленпропилендиеновый каучук СКЭПТ 100

Кислота стеариновая техническая 1

Белила цинковые 5

Активный углерод технический типа

ISAF 50

Пероксид кумила 2,5

Стабилизатор-модификатор - каптакс 2,5

Этиленпропилендиеновый каучук СКЭПТ 100

Кислота стеариновая техническая 1

Белила цинковые 5

Активный углерод технический типа ISAF 50

Пероксимон F-40 6

Стабилизатор-модификатор - каптакс 1

| Изделия резиновые технические, пластины и смеси резиновые для машин специальных и двигателей к ним | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1989 |

|

RU2036941C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕН (ДИЕНОВОГО) КАУЧУКА | 1994 |

|

RU2074205C1 |

| КОШЕЛЕВ Ф.Ф | |||

| и др | |||

| Общая технология резины | |||

| - М.: Химия, 1978, с.89 и 90. | |||

Авторы

Даты

2004-11-27—Публикация

2001-02-13—Подача