Изобретение относится к резиновой промышленности, в частности к резиновой смеси на основе этиленпропиленового каучука, которая может применяться в условиях воздействия температур до 150оС.

Известно, что для изготовления резинотехнических изделий, эксплуатирующихся при воздействии атмосферного воздуха, пара и горячей воды широко применяются резиновые смеси на основе этиленпропиленового каучука, например резина 51-1481.

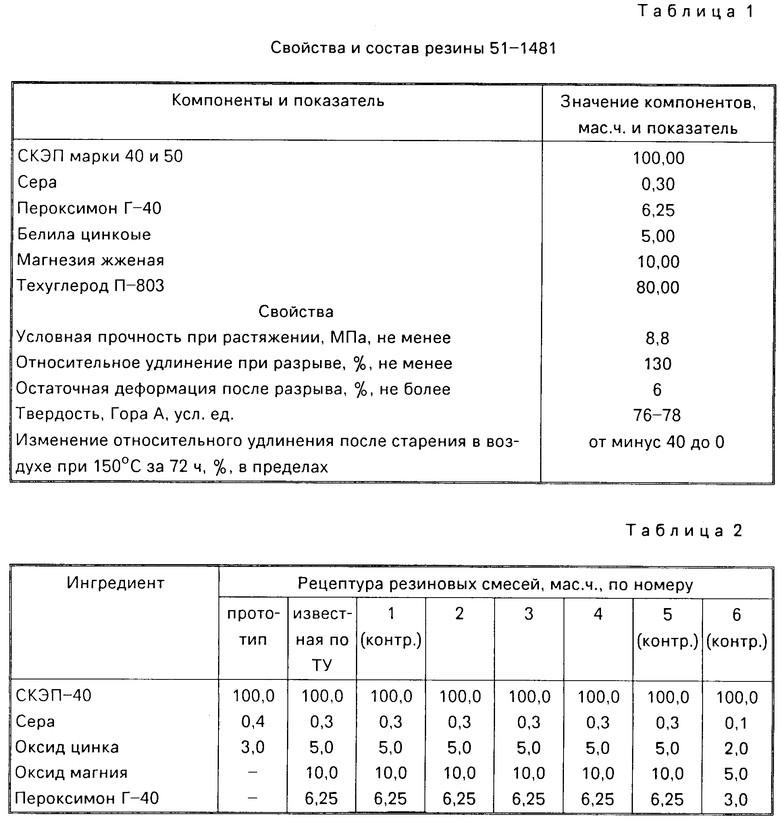

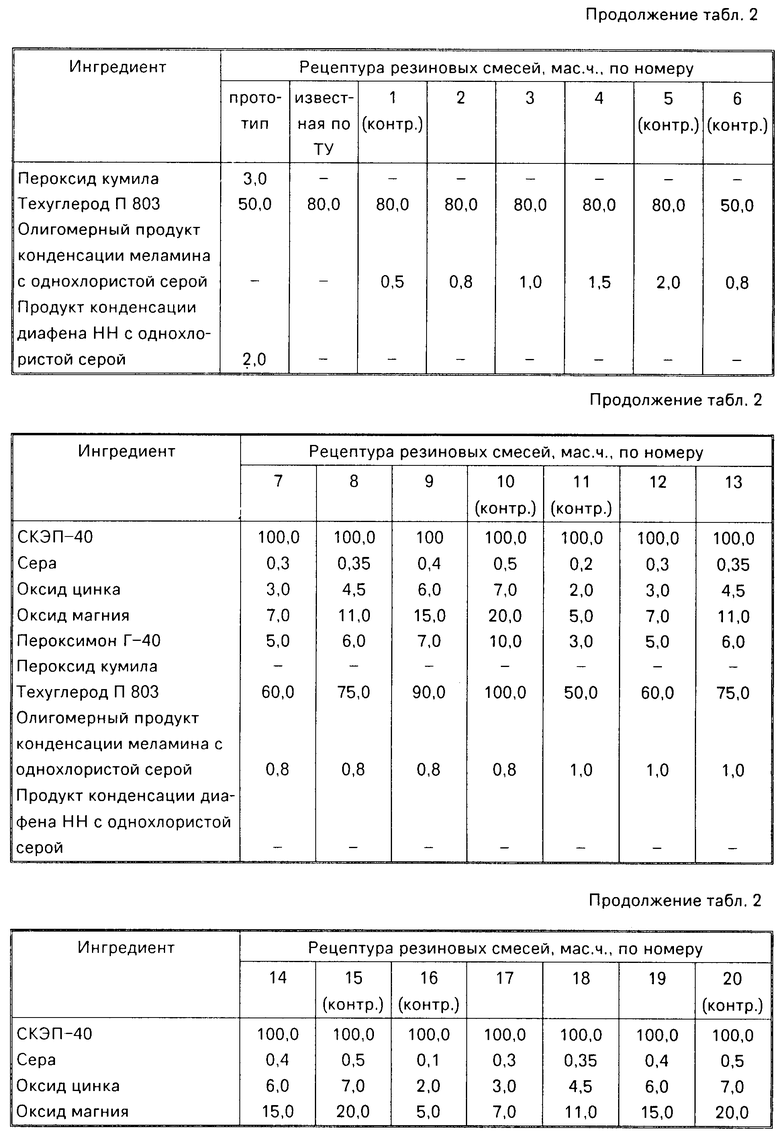

Состав резиновой смеси и свойства вулканизатов приведены в табл. 1.

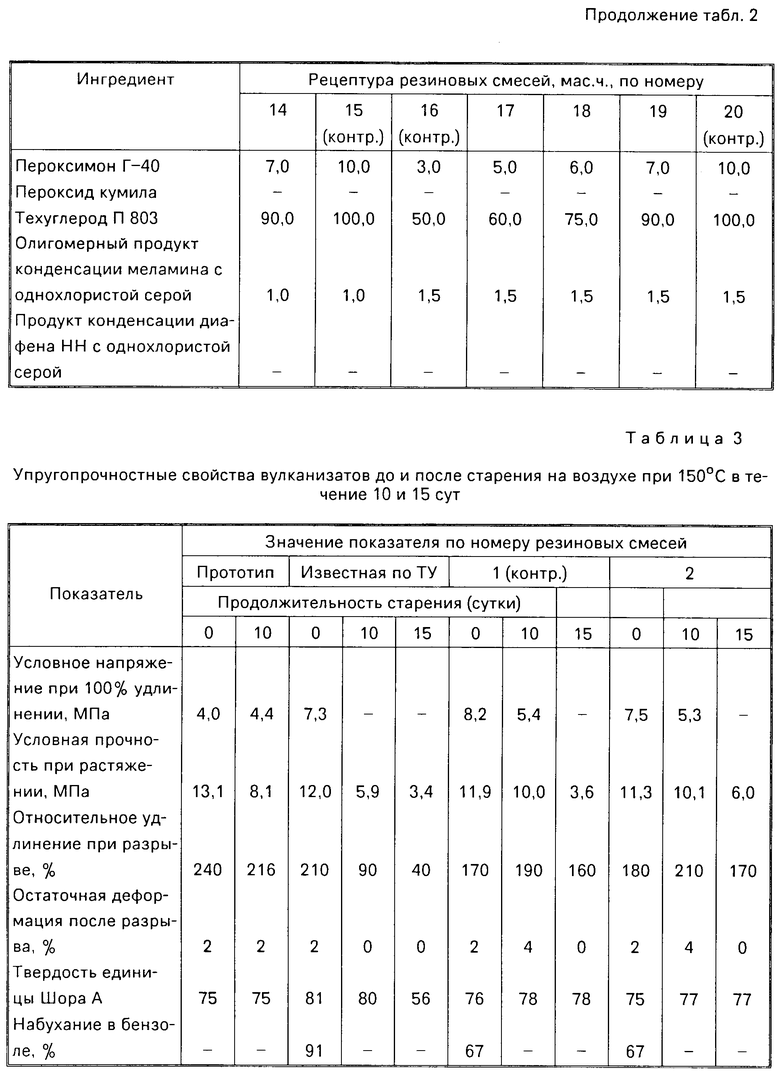

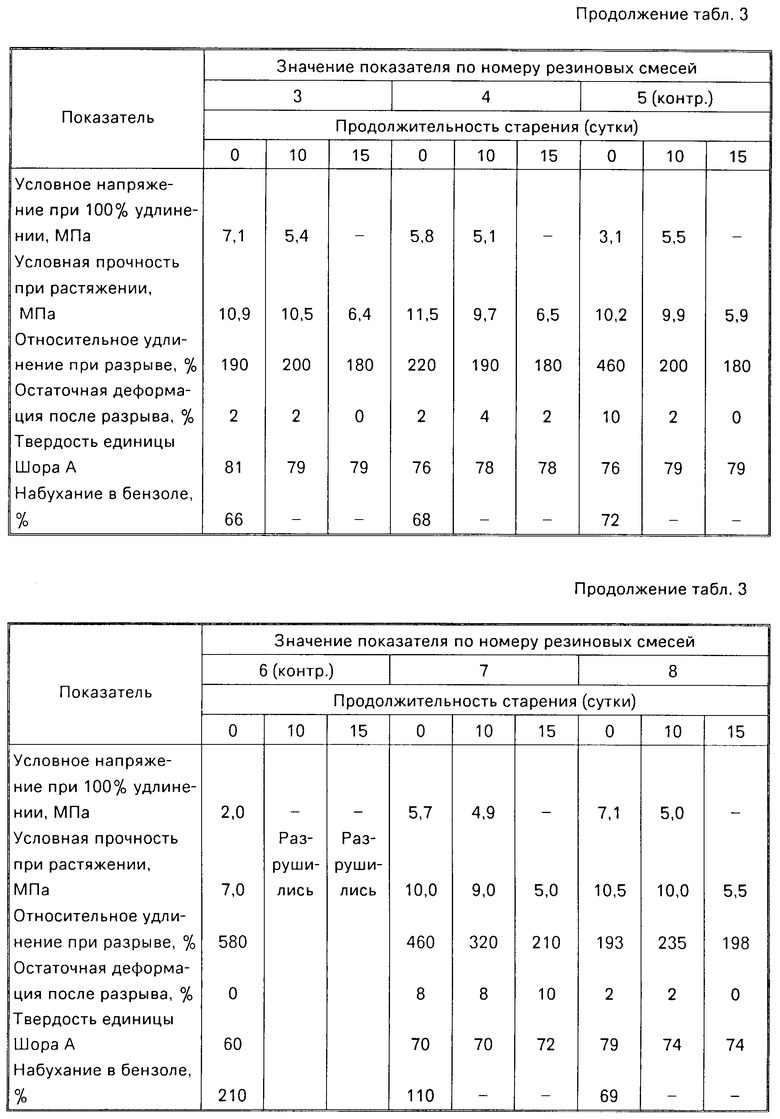

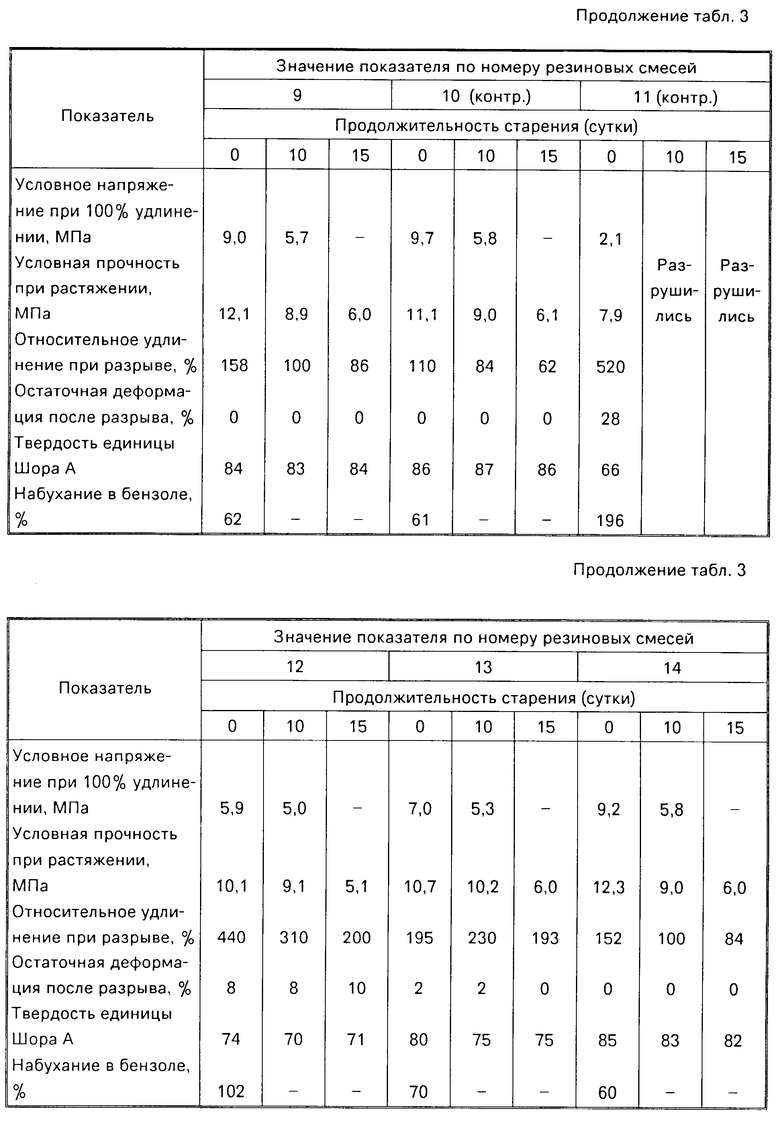

Из приведенных в табл. 1 свойств резины марки 51-1481 видно, что ее упругопрочностные свойства существенно уменьшаются (до 40%) при старении на воздухе за 72 ч и температуре 150оС, что не удовлетворяет требованиям машиностроения.

Наиболее близкой по технической сущности и решаемой задаче является резиновая смесь на основе СКЭП-40, содержащая в качестве термостабилизатора продукты конденсации диафена НН с однохлористой серой следующего состава, мас. ч. СКЭ-40 100 Сера 0,4 Оксид цинка 3,0 Пероксид кумила 3,0 Техуглерод П-803 50,0

Продукт конденсации

диафена НН с однохло- ристой серой 2,0.

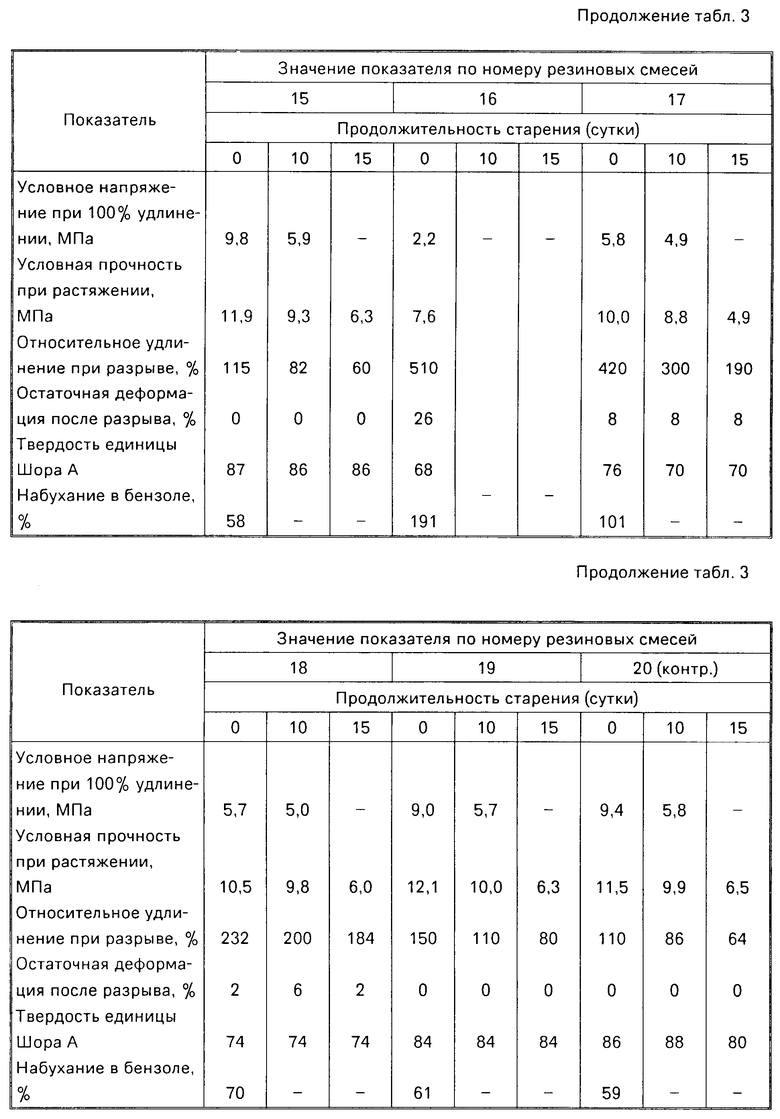

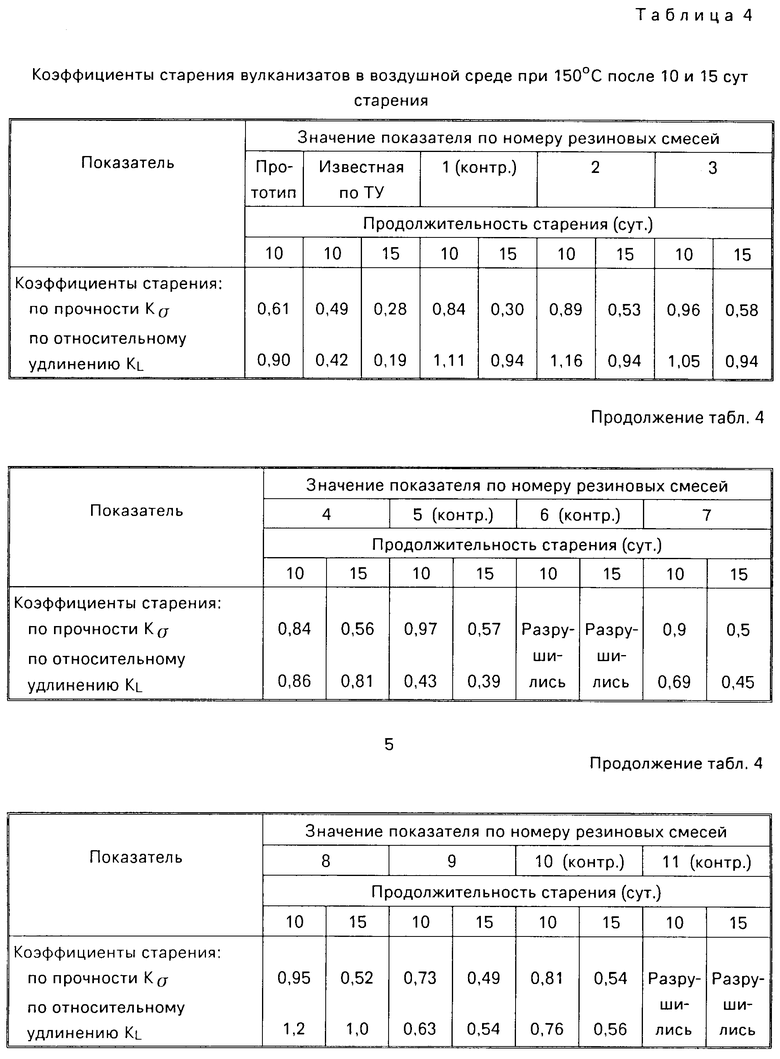

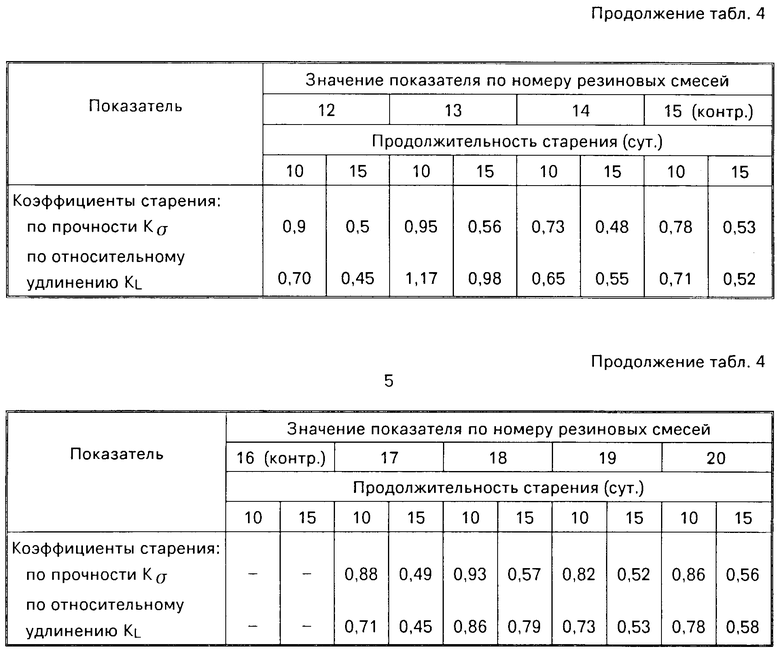

Однако указанная резиновая смесь имеет недостаточную стойкость к термоокислительному старению на воздухе при высоких температурах (табл. 3), что затрудняет применение ее для изготовления уплотнителей, длительно эксплуатирующихся при температурах до 150оС.

Целью изобретения является повышение термоокислительной стабильности резин на основе этиленпропиленового каучука при воздействии воздуха и повышенных температур (до 150оС), оцениваемой коэффициентом старения по прочности при растяжении.

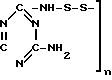

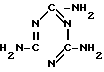

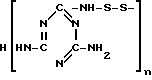

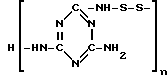

Цель достигается тем, что резиновая смесь, включающая этиленпропиленовый каучук, серу, органический пероксид, оксид цинка, технический углерод и термостабилизатор, содержит в качестве термостабилизатора олигомерный продукт конденсации меламина с однохлористой серой, имеющий общую формулу:

H HN-

HN- где n 6-12 и дополнительно оксид магния при следующем соотношении компонентов, мас.ч.

где n 6-12 и дополнительно оксид магния при следующем соотношении компонентов, мас.ч.

Этиленпропиленовый каучук СКЭП-40 100 Сера 0,3-0,4 Оксид цинка 3-6 Оксид магния 7-15 Пероксимон Г-40 5-7 Техуглерод П-803 60-90

Олигомерный продукт

конденсации меламина с

однохлористой серой ука- занной общей формулы 0,8-1,5

Пероксимон Г-40 смесь мета и пара-изомеров ди(третбутилпероксипропилбензола. Пероксид кумила и пероксимон Г-40 взаимозаменяемы.

В последнее время пероксид кумила исключен из производства в связи с выделением токсичного ацетофенола при его разложении. Синтез олигомерного продукта конденсации осуществляют в лабораторных условиях следующим способом:

В трехгорлую колбу, снабженную мешалкой, капельной воронкой и обратным холодильником помещают 0,1 М меламина (12,6 г). При непрерывном перемешивании в колбу добавляют 0,1 М однохлористой серы (S2Cl2) 13,5 г. Плотность S2Cl2 при 20оС составляет 1,673 г/см3. Реакцию проводят в среде индифферентного растворителя (бензола) при 80-82оС и соотношении S2Cl2 и бензола 1 5. Реакцию проводят до полного прекращения выделения хлористого водорода (100 ч). По окончании реакции осадок отфильтровывают и промывают несколько раз бензолом, затем горячей водой (до отрицательной реакции на ион хлора; проба с AgNO3). Полученный порошок просушивают при 100оС ± 5оС до постоянного веса.

Полученный продукт представляет собой неразделимую смесь олигомеров с n элементарных звеньев 6-12. Молекулярная масса 1130-2260. Элементарный состав, С 18,63; Н 3,14; N 41,30; S 36,23. Тпл. 335-340оС. ИК-спектры: 550-450 см-1 (-S-S-группы); 1640-1560 см-1(-NH2-группы).

Реакцию получения полидисульфидмеламина описывают уравнением

Изобретение иллюстрируют примеры, представленные в табл. 2.

В резиновую смесь на основе этилен-пропиленового каучука в качестве термостабилизатора вводят олигомерный продукт конденсации меламина с однохлористой серой в количествах 0,5; 0,8; 1,0; 1,5; 2,0 мас.ч. на 100 мас.ч. каучука. Для сравнения берут резиновую смесь марки 51-1481 (аналог) и смесь, содержащую в качестве термостабилизатора продукт конденсации стабилизатора диафена НН с однохлористой серой (прототип). Резиновые смеси изготавливают на вальцах и вулканизуют в прессе при 170оС в течение 15 мин. Свойства вулканизатов представлены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ РЕЗИН | 2010 |

|

RU2455320C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2241010C2 |

| Вулканизуемая резиновая смесь на основе этилен-пропиленового каучука | 1982 |

|

SU1087541A1 |

| Резиновая смесь | 1988 |

|

SU1680732A1 |

| Резиновая смесь на основе этилен-пропиленового каучука | 1983 |

|

SU1141106A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗАТОРА ДЛЯ РЕЗИНЫ | 2011 |

|

RU2470033C2 |

| Резиновая смесь на основе этилен-пропиленового каучука | 1982 |

|

SU1063813A1 |

| Резиновая смесь на основе этилен-пРОпилЕНОВОгО КАучуКА | 1979 |

|

SU852908A1 |

| Способ модификации вулканизованной резины | 1980 |

|

SU994484A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 1995 |

|

RU2122552C1 |

Использование: резиновая промышленность, в условиях воздействия температур до 150°С. Сущность изобретения: изготавливают резиновую смесь на основе СКЭП-40 с термостабилизатором. Термостабилизатор - олигомерный продукт конденсации меламина с однохлористой серой. Резиновая смесь имеет следующий состав, мас. ч. : СКЭП- 40 100; сера 0,3 - 0,4; оксид цинка 3 - 6; оксид магния 7 - 15; термостабилизатор 0,8 - 1,5; пероксимон-40 5 - 7; технический углерод 60 - 90. Вулканизацию проводят в прессе при 170°С 15 мин. Характеристика вулканизата после старения 10 сут: условное напряжение при 100% -ном удлинении 4,9 - 5,8 МПа; условная прочность при растяжении 8,9 - 10,2 МПа; относительное удлинение при разрыве 100 - 320; остаточная деформация после разрыва 0 - 8%; твердость по Шору 70 - 84 ед.; набухание в бензоле 60 - 70%; коэффициент старения по прочности 0,73 - 0,95, по относительному удлинению 0,63 - 1,17%. 4 табл.

РЕЗИНОВАЯ СМЕСЬ, включающая этиленпропиленовый каучук, серу, органический пероксид, оксид цинка, технический углерод и термостабилизатор, отличающаяся тем, что смесь содержит в качестве термостабилизатора олигомерный продукт конденсации меламина с однохлористой серой, имеющий общую формулу

где n 6- 12,

и дополнительно оксид магния при следующем соотношении компонентов, мас. ч.

Этиленпропиленовый каучук 100

Сера 0,3 0,4

Оксид цинка 3 6

Оксид магния 7 15

Органический пероксид 5 7

Технический углерод 60 90

Указанный термостабилизатор 0,8 1,5

| Исакович В.Н | |||

| и др | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Каучук и резина, 1986, N 7, с.4-6. | |||

Авторы

Даты

1995-06-09—Публикация

1989-07-19—Подача