Изобретение относится к способу горячего цинкования, в частности крупногабаритных разнородных изделий, и может быть использовано в металлургической и металлообрабатывающей промышленности.

Покрытия на основе цинка очень широко используются для защиты от коррозии в первую очередь стальных изделий: деталей машин, листов, резервуаров и др.

Для нанесения цинка на изделия горячим способом предусмотрена предварительная подготовка и непосредственная обработка в ванне цинкования. Предварительная подготовка включает в себя, по меньшей мере, соответственно обезжиривание, травление и флюсование. Ванны для проведения перечисленных операций, как правило, установлены параллельно друг другу и поперек устройства транспортировки оцинковываемых изделий, подвешенных на траверсах. Между обрабатывающими ваннами установлено по одной промывочной ванне. Температура предварительной обработки обычно соответствует комнатной температуре. После предварительной обработки предусмотрена промывка, флюсование, а затем погружение изделий в ванну, содержащую расплав цинка, и охлаждение оцинкованных изделий (DE №2226424, МПК С 23 С 2/02, публ. 1985).

В известном способе обработки поверхности стальных изделий перед погружением в расплав для нанесения покрытия предусмотрена стадии обезжиривания в щелочном растворе, травления в кислоте с добавкой ингибитора, промывки и пассивации (А.С. СССР №1330205, 1330206, МПК С 23 С 2/02; 22/26, опубл. 1987).

Основным недостатком указанных способов является проведение стадий промывки горячей и холодной водой, обусловленное проведением щелочного обезжиривания. Отсутствие промывки приведет к выходу их строя травильной ванны.

Известен способ нанесения цинкового покрытия на стальные детали сложного профиля (RU №2033471, МПК С 23 С 2/06, опубл. 1995). Стальные детали обрабатывают в обезжиривающем и травильном растворах, промывают, флюсуют, засыпают в перфорированный контейнер, который погружают в расплав ванны цинкования.

Данный способ ограничивается цинкованием мелких изделий (деталей).

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ горячего цинкования, в частности длинных и узких деталей (RU №2141003, МПК С 23 С 2/02;2/06, опубл. 1999).

Способ включает последовательное прохождение обезжиривающей, травильной и флюсовой ванн, сушку, подачу деталей в цинковальную ванну и последующее охлаждение оцинкованных деталей, при этом детали в ванны предварительной обработки подают посредством непрерывно движущейся в такт транспортной системы в направлении транспортировки к установленным друг за другом ваннам предварительной обработки. Температуру в ваннах предварительной обработки поддерживают более высокой, чем комнатная температура, при этом ванны присоединены, по крайней мере, к одному устройству отсоса образующихся паров. Ванны предварительной обработки, установленные друг за другом в продольном направлении в направлении транспортировки деталей, обеспечивают герметизацию для входа заготовок в герметизированное от окружающей среды пространство над ваннами предварительной обработки. Детали, подготовленные к цинкованию, попадают в сушильную зону, где их высушивают воздухом с температурой, как правило, 100°С.

Предварительно обработанные таким образом детали подают к цинковальной ванне, заполненной жидким цинком с температурой около 445°С, и погружают их в ванну методом окунания. Затем оцинкованные горячие детали охлаждают посредством воздуха или в водяной ванне.

Детали пребывают в ваннах предварительной обработки без перемещения (в состоянии покоя).

Тепло для нагрева ванн предварительной обработки до температуры выше окружающей температуры может быть создано частично за счет регенерации тепла, высвобождающегося при охлаждении оцинкованных деталей. Кроме того, тепло, содержащееся в отсасываемых из ванн предварительной обработки парах, может быть использовано для частичного нагрева воздуха, используемого в зоне сушки обработанных деталей. При использовании в ваннах предварительной обработки водных растворов воду из них направляют по замкнутому контуру.

К недостаткам известного способа можно отнести:

- ограниченные возможности способа, позволяющего наносить цинковое покрытие в основном на однородные длинные и узкие изделия;

- недостаточно высокое качество покрытия изделий, обусловленное тем, что детали в ваннах предварительной обработки находятся без движения (изделие опускается в ванну, находится в последней, а затем поднимается). Перемещение деталей от ванны к ванне с помощью траверс происходит через герметизированное от окружающей среды пространство.

Способ не позволяет использовать ванны больших размеров в связи с тем, что предусматривает герметизированное от окружающей среды пространство над всеми ваннами предварительной обработки, зоной сушки и цинковальной ванной. Использование ванн большого размера может привести к частой разгерметизации, что ведет к ухудщению экологической ситуации.

В то же время использование ванн малого объема требует более частой смены обрабатывающих растворов в ваннах предварительной обработки, что приводит к повышению эксплутационных расходов.

Герметизация пространства над всей установкой (а не отдельно взятой ванны) цинкования технически трудоемка; поддержание ее требует больших энергетических затрат.

Относительно невысокая температура сушки изделий после предварительной обработки не позволяет качественно цинковать толстостенные изделия.

В основу изобретения положена задача создания экологически чистого способа горячего цинкования, который по сравнению с известным способом обеспечивает более высокую эффективность цинкования, преимущественно неоднородных изделий различных габаритов и конфигураций, в том числе и толстостенных, с высоким качеством.

Поставленная задача решается тем, что в способе горячего цинкования, в частности неоднородных изделий различных габаритов и конфигураций, включающем последовательное прохождение, по меньшей мере, одной обезжиривающей, травильной и флюсовой ванн, сушку, подачу изделий в ванну горячего цинкования и последующее охлаждение оцинкованных изделий, согласно изобретению размещение изделий в ваннах предварительной обработки производят с герметизацией и экранированием от окружающей среды внутренней полости каждой из ванн, расположенных ниже уровня горизонта, с одновременным обеспечением разряженного пространства над всеми ваннами путем организации автоматизированного отсоса образующихся паров, прохождение изделий в обезжиривающей и травильной ваннах осуществляют при перемещении изделий в растворах соответствующих ванн, сушку ведут при герметизации в сушильной камере при температуре не ниже130°С и перемещении изделий в зоне сушки, при этом обогрев ванн предварительной обработки и сушильной камеры осуществляют за счет тепла отходящих газов обогрева цинковальной ванны, а обработку изделий в цинковальной ванне проводят при ее экранировании от окружающей среды с организацией отсоса и нейтрализации образующихся паров окислов металлов.

Целесообразно флюсование проводить при периодическом диспергировании воздуха.

Благодаря размещению изделий в ваннах предварительной обработки с герметизацией и экранированием от окружающей среды (рабочей зоны обслуживающего персонала) внутренней полости отдельной ванны (каждую отдельную ванну закрывают крышкой) возникает возможность использовать ванны большего размера (большие загрузки), что приводит к интенсивному использованию (повышение эффективности) ванн предварительной обработки без частой смены обрабатывающих растворов. Герметизация и экранирование каждой ванны исключает испарение образующихся паров в атмосферу, улучшая тем самым условия труда и экологические показатели процесса, а также не вызывает дополнительных энергозатрат. Расположение ванн ниже уровня горизонта, в так называемом "общем приемнике" (бетонной яме), при этом крышки ванн находится на уровне пола, а также обеспечение разряженного пространства внутри приемника над всеми ваннами путем организации отсоса образующихся в процессе предварительной обработай кислых паров улучшают условия эксплуатации установки обслуживающим персоналом.

Организация процесса прохождения изделий в обезжиривающей и травильной ваннах при перемещении изделий в растворах соответствующих ванн активизирует происходящие химические реакции, что приводит к сокращению времени пребывания изделий в ваннах и способствует в дальнейшем качественному цинкованию изделий.

Осуществление сушки после операций предварительной обработки в камере, закрытой крышкой, с организацией автоматизированного отсоса паров исключает испарение паров раствора флюса, привнесенного деталями, обеспечивая безопасные условия труда. Сушку можно осуществлять нагревом горячими газами, исходящими от цинковальной ванны. Проведение сушки при более высокой температуре позволяет цинковать толстостенные изделия и снизить деформацию тонкостенных деталей, расширяя тем самым ассортимент оцинкованных изделий.

Для обезвреживания паров, образующихся в процессе предварительной обработки изделий и сушки, ванны предварительной обработки и сушильная камера присоединены к системе очистки вентиляционных выбросов.

Во избежание загрязнения образования сточных вод растворы ванн предварительной обработки подвергают циркуляции и очистке от веществ обрабатывающих сред: кислот, ингибиторов, флюсов, а вещества, образующиеся в обрабатывающих ваннах в результате превращения окалины в виде шлама, подают на переработку.

Целесообразно обработанные изделия до стадии флюсования помещать в ванну предварительного флюсования.

Перемещение изделий в растворах ванн предварительной обработки и в камере сушки производят в автоматизированном режиме.

Проведение процесса флюсования при периодическом диспергировании воздуха интенсифицирует процесс и тем самым сокращает продолжительность флюсования и уменьшает расходы на цинкование.

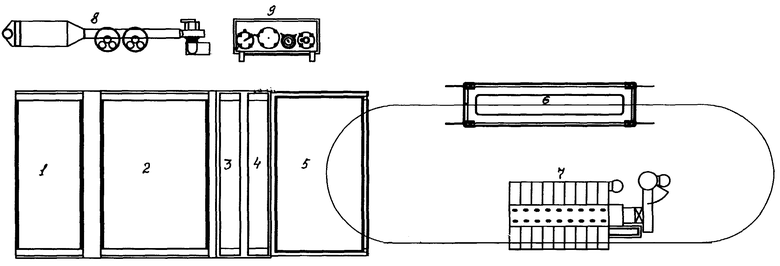

На чертеже схематично изображена установка для горячего цинкования (вид сверху), в частности неоднородных изделий различных габаритов и конфигураций, поясняющая способ согласно изобретению.

В примере выполнения используются ванны предварительной обработки и цинковальная ванна, позволяющие производить загрузку траверс стальными изделиями до 2,5 тонн, т.е. пропускная способность цинковальной установки составляет 10 тонн изделий в час.

В примере выполнения изделия подвешивают на траверсы, которые движутся посредством отдельных кранов, и подают к первой ванне обезжиривания 1 предварительной обработки. Изделия погружают в ванну 1, где происходит их обезжиривание и предварительное травление при температуре 20-40°С и автоматизированном перемещении изделий в кислотном растворе ванны. Эта ванна заполнена обрабатывающей средой - кислотным обезжиривателем, в частности обезжиривателем торговой марки HODY SA CF-20, состоящим из 20% фосфорной кислоты, 13% соляной кислоты, 12% ингибитора травления, 12% ПАВ и воды. Время нахождения изделий в ванне не превышает 20 минут.

Затем детали попадают в другую ванну 2 предварительной обработки, где происходит процесс травления. Эта ванна содержит, например, водный раствор 50% соляной кислоты, который имеет в примере выполнения температуру 20-40°С. Процесс проводят при постоянном автоматизированном движении изделий в растворе ванны. Время прохождения изделий в ванне не превышает 40 минут.

За травильной ванной 2 установлена ванна предварительного флюсования 3. В ванне 3 осуществляют автоматический контроль концентрации раствора и удаление растворенных загрязняющих веществ травильного раствора. Время прохождения изделий в данной ванне до 5 минут.

После выхода изделий из ванны 3 предварительно очищенные изделия от ржавчины и жира немедленно погружают в ванну флюсования 4, содержащую водный раствор, в целом, из 60% флюса, состоящего, например из 60% хлористого цинка и 40% хлористого аммония. Изделия находятся в ванне 4 в течение 3-4 минут. Процесс флюсования ведут при периодическом диспергировании воздуха.

Ванны 1, 2, 3, 4 расположены ниже уровня горизонта в бетонной яме (общем “приемнике”).

Прохождение изделий в ваннах 1, 2, 3, 4 происходит при герметизации и экранировании от окружающей среды (рабочей зоны обслуживающего персонала) посредством закрытия каждой ванны крышкой.

После выхода из ванны 4 предварительной обработки изделия с поверхностью, покрытой флюсом, попадают в герметизированную камеру сушки 5 (камеру закрывают крышкой), где их высушивают воздухом при температуре 130°С и выше при постоянном перемещении изделий в камере сушки 5.

Предварительно обработанные таким образом детали направляют в цинковальную ванну 6, заполненную жидким цинком с температурой около 450°С. Для повышения качества цинкования к жидкому цинку добавляют лигирующие вещества. Открывают торцевые ворота цинковальной ванны 6, траверсу с изделиями перемещают к указанной ванне, закрывают торцевые ворота металлическим экраном с окнами для наблюдения, включают установку очистки 7 (с рукавами на всю высоту) образующихся в процессе цинкования окислов металлов (“белых дымов”). После очистки в атмосферу поступает чистый воздух.

По истечении времени пребывания в цинковальной ванне 6 детали извлекают из ванны. Затем оцинкованные изделия охлаждают, например на воздухе. Пары, образующиеся в процессе предварительной обработки и сушки, выводят из соответствующих зон с последующей их очисткой, создавая разряженное пространство над “общим приемником” и зоной сушки путем организации автоматизированного отсоса паров в системе очистки вентиляционных выбросов 8.

Растворы флюсования ванн 3, 4 очищают от железа и кислотных остатков в системе очистки растворов 9.

Тепло, необходимое для нагрева ванн предварительной обработки и камеры сушки, может быть создано за счет тепла отходящих газов от цинковальной ванны с температурой до 350°С. Горячий газ от цинковальной ванны проходит через экономайзер (на чертеже не показан), который регулирует поступление тепла на обогрев ванн предварительной обработки и на сушку изделий.

Обрабатывающую среду каждой отдельной ванны 3, 4 предварительной обработки подвергают циркуляции, очищая при этом от привнесенных деталями веществ. Вещества - компоненты обрабатывающих сред возвращают на стадию предварительной обработки, а такие вещества, как оксид железа, образующийся в процессе предварительной обработки, извлекают.

В целом, создан эффективный (высокопроизводительный) способ горячего цинкования разнородных изделий, в частности крупногабаритных и сложной конфигурации, в том числе и толстостенных, высокого качества при пониженных энергетических затратах, исключающий загрязнение окружающей среды (циркуляция и очистка обрабатывающих сред, очистка образующихся кислых паров стадии предварительной обработки, паров окислов металлов на стадии обработки изделий в цинковальной ванне), а также обеспечивающий высокую культуру производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 1997 |

|

RU2141003C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2010 |

|

RU2434072C1 |

| Способ получения антикоррозионного покрытия на металлическом изделии (варианты) | 2017 |

|

RU2659547C1 |

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧЕГО АНТИКОРРОЗИЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ - ЦИНКОВОГО НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ - ТРУБЫ (ВАРИАНТЫ) | 2005 |

|

RU2283892C1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ И СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2277606C2 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ НА МЕЛКИЕ СТАЛЬНЫЕ ДЕТАЛИ СЛОЖНОГО ПРОФИЛЯ | 1992 |

|

RU2033471C1 |

| Способ горячего цинкования | 1981 |

|

SU986962A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| Способ получения оцинкованной стальной полосы | 1987 |

|

SU1750434A3 |

Изобретение относится к способу горячего цинкования, в частности крупногабаритных разнородных изделий, и может быть использовано в металлургической и металлообрабатывающей промышленности. Способ включает последовательное прохождение, по меньшей мере, одной обезжиривающей, травильной и флюсовой ванн, сушку, подачу изделий в ванну горячего цинкования и охлаждение оцинкованных изделий, при этом размещение изделий в ваннах предварительной обработки производят с герметизацией и экранированием от окружающей среды внутренней полости каждой из ванн, расположенных ниже уровня горизонта, с одновременньм обеспечением разряженного пространства над всеми ваннами путем организации автоматизированного отсоса образующихся паров, прохождение изделий в обезжиривающей и травильной ваннах осуществляют при перемещении изделий в растворах соответствующих ванн, сушку ведут при герметизации в сушильной камере при температуре не ниже 130°С и перемещении изделий в зоне сушки, при этом обогрев ванн предварительной обработки и сушильной камеры осуществляют за счет тепла отходящих газов обогрева цинковальной ванны, а обработку изделий в цинковальной ванне проводят при ее экранировании от окружающей среды с организацией отсоса и нейтрализации образующихся паров окислов металлов. Технический результат: повышение экологичности и эффективности цинкования неоднородных изделий различных габаритов и конфигураций, в том числе и толстостенных, с высоким качеством. 3 з.п. ф-лы, 1 ил.

| СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 1997 |

|

RU2141003C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ НА МЕЛКИЕ СТАЛЬНЫЕ ДЕТАЛИ СЛОЖНОГО ПРОФИЛЯ | 1992 |

|

RU2033471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБОГАЩЕННЫХ ИЗОТОПОВ ВАНАДИЯ | 2002 |

|

RU2226424C2 |

Авторы

Даты

2004-11-27—Публикация

2003-06-27—Подача