Изобретение относится к технологическому процессу химико-термической обработки металлических изделий, в частности, к термодиффузионному цинкованию, и может быть использовано в химической промышленности, приборостроении, любой отрасли машиностроения и в других отраслях промышленности.

Известен способ нанесения цинкового покрытия путем диффузионного цинкования, предназначенный для обработки стальных изделий, включающий загрузку их в контейнер с насыщающей смесью, нагрев и выдержку при температуре насыщения, которые осуществляют при подаче в контейнер водяного пара под избыточным давлением 0,2-0,5 атм. (см. патент РФ N 2025541, МПК C 23 C 10/00, опубл. 30.12.94).

К недостаткам известного способа относится его сложность из-за необходимости использования специальной системы, подающей под давлением водяной пар и поддерживающей его заданное значение.

Наиболее близким аналогом изобретения является способ нанесения цинкового покрытия путем термодиффузионного цинкования по авторскому свидетельству N 1130620, МПК C 23 C 10/28, опубл. 23.12.84. Данный способ включает загрузку в контейнер насыщающей смеси и изделий, его герметизацию, нагрев и выдержку в водородной среде, которая создается путем разложения гидрида титана с выделением газообразного водорода. Выделившийся водород вытесняет из контейнера воздух и создает у поверхности обрабатываемого изделия восстановительную среду, препятствующую окислению цинка и поверхности изделия.

Способ, описанный в наиболее близком аналоге, достаточно прост, так как не требует специального оборудования и систем, но к его недостаткам можно отнести высокую стоимость за счет использования гидрида титана (до 19% от массы насыщающей смеси) и возможность возникновения водородной хрупкости покрытия изделия, а также необходимость предварительной очистки поверхности изделий перед началом процесса диффузионного цинкования без чего невозможно обеспечение качественного покрытия.

Задачей, решаемой предлагаемым изобретением, является упрощение и сокращение длительности технологического цикла, описанного в способе, при обеспечении высокого качества диффузионного покрытия в широком диапазоне толщин (от 5 до 100 мк), и воспроизводимости характеристик покрытия при менее жестких требованиях к очистке поверхности деталей, поступающих на диффузионную обработку: допущение как наличия на поверхности легких смазок и СОЖ, так и коррозии не более 50% от общей поверхности детали.

Поставленная задача решается за счет того, что в способе нанесения цинкового покрытия путем термодиффузионного цинкования, включающем загрузку изделия или партии изделий в реторту поворотной электрической печи, засыпку насыщающей смеси, содержащей не более 99% цинка, герметизацию реторты, нагрев до температуры 150-200oC, сброс избыточного давления из реторты, повторную герметизацию реторты, дальнейший ее нагрев до температуры свыше 300oC, необходимой для протекания процесса термодиффузионного цинкования, выдержку при этой температуре в течение заданного времени для образования требуемой толщины покрытия и выгрузку изделий из реторты.

Изобретение поясняется чертежами.

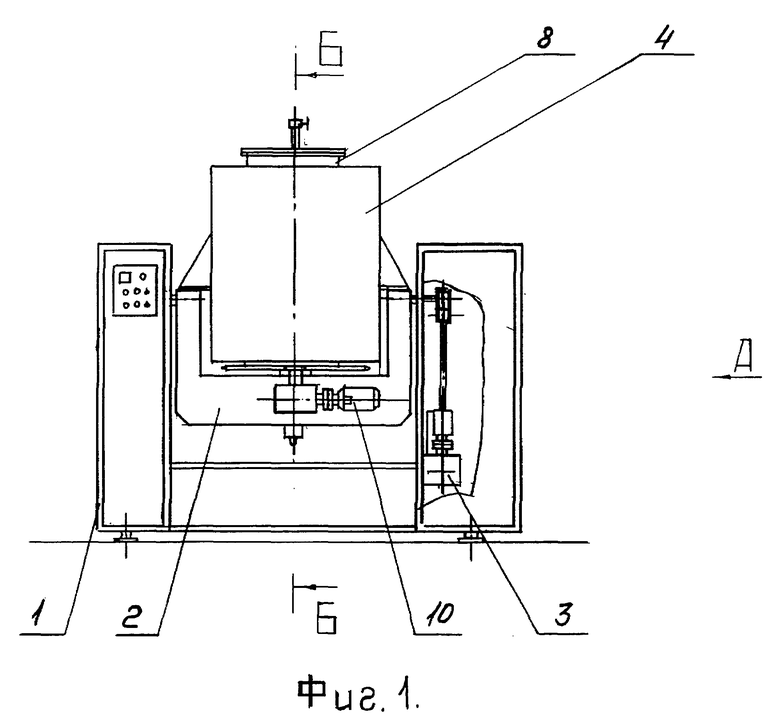

На фиг. 1 изображен главный вид установки дня нанесения цинкового покрытия путем термодиффузионного цинкования.

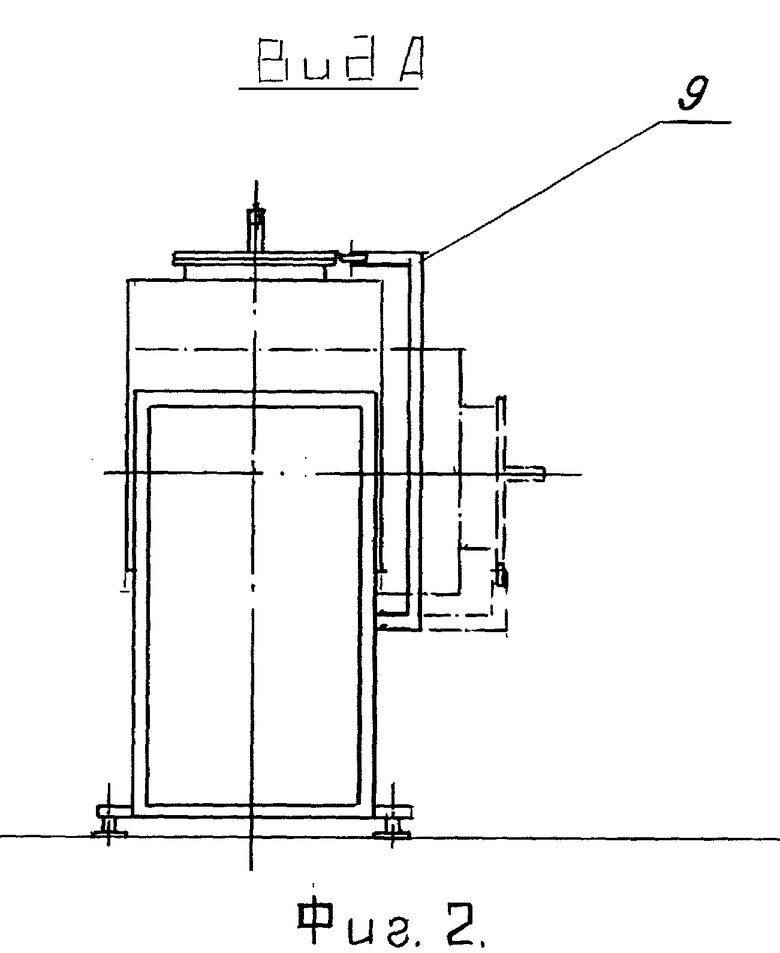

На фиг. 2 - вид сбоку на установку.

На фиг. 3 - сечение Б-Б фиг. 1.

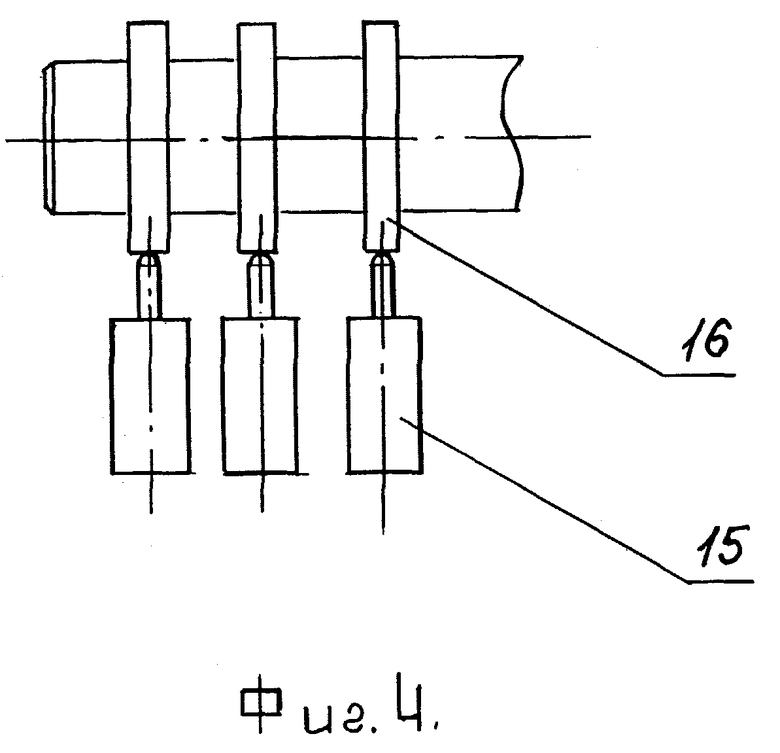

На фиг. 4 - блок конечных выключателей.

Способ нанесения цинкового покрытия путем термодиффузионного цинкования изделий, преимущественно из черных металлов, осуществляют на установке для нанесения цинкового покрытия, которая содержит станину 1 с установленной на ней поворотной балкой 2 и приводом 3 наклона. На поворотной балке 2 смонтированы поворотная электропечь 4, включающая корпус 5, нагревательные элементы 6 и теплоизолятор 7, реторту 8 и ложемент 9. Реторта 8, установлена в электропечи 4 с возможностью вращения, а привод 10 вращения реторты 8 закреплен на поворотной балке 2. Реторта 8 имеет герметичную крышку 11, в которую вмонтировано устройство 12 для сброса давления из полости реторты, выполненное например, в виде клапана или вентиля. Сброс давления в атмосферу может осуществляется через фильтр 13 или непосредственно в атмосферу. Крышка 11 снабжена теплоизолирующей прокладкой. Между ретортой 8 и теплоизолятором 7 имеется зазор.

Для размещения обрабатываемых изделий во внутреннем объеме реторты 8 используется перфорированный контейнер 14, в который предварительно, до загрузки его в реторту, помещаются изделия (или изделие) и насыщающая смесь. После установки контейнера 14 в реторту герметизация последней осуществляется посредством прижимного устройства крышки.

Для поворота балки 2 с электропечью 4 используется привод наклона 3, обеспечение трех фиксированных положений реторты 8 вертикального загрузочного, горизонтального рабочего и наклонного разгрузочного осуществляет блок конечных выключателей 15, взаимодействующий с кулачками 16, установленными на оси вращения поворотной балки 2.

Процесс диффузионного цинкования изделий включает следующие технологические операции:

- со склада изделий, предназначенных для обработки, требуемую партию доставляют на участок входного контроля;

- производят проверку соблюдения требований к чистоте поверхности деталей, поступающих на диффузионную обработку: наличие на поверхности только легких смазок и СОЖ и коррозии не более 50% от общей поверхности детали;

- засыпают годные для обработки изделия в перфорированный контейнер 14;

- с помощью грузоподъемного устройства 17 переносят перфорированный контейнер 14 с изделиями к установке и устанавливают его в полость реторты 8;

- производят процесс термодиффузионного цинкования;

- выгружают изделия из реторты 8;

- осуществляют отмывку и пассивацию изделий с нанесенным покрытием в комплексе ванн;

- производят контроль качества и толщины покрытия на соответствующем участке технологической линии.

Ниже приведено более подробное описание операций способа.

Электропечь 4 поворачивают в вертикальное загрузочное положение, при котором горловина реторты обращена вверх, с помощью привода 3 наклона по команде с пульта управления. Перфорированный контейнер 14 с загруженными в него изделиями с помощью грузоподъемного устройства 17, перемещающего его со склада изделий, предназначенных для обработки, устанавливают в полость реторты 8 и засыпают насыщающую смесь, содержащую не более 99% цинка.

После этого закрывают крышку 11 и герметизируют реторту 8, затем переводят ее с помощью привода 3 наклона в горизонтальное рабочее положение и по сигналу с пульта управления приводят реторту 8 во вращение, обеспечивая нагрев ее нагревательными элементами 6. При достижении температуры 150-200oC и соответствующего повышения давления в герметизированной реторте 8 автоматически или оператором осуществляется сброс давления из полости реторты через устройство 12 непосредственно в атмосферу или через фильтр 13. Эта операция позволяет создать в полости реторты 8 оптимальные условия для проведения процесса термодиффузионного цинкования. При сбросе давления из полости реторты обеспечивается создание внутри реторты давления и состава атмосферы, необходимых дня оптимального протекания процесса, за счет того, что происходит выброс образовавшихся паров воды, паров легкой смазки и СОЖ и т. д. Этим объясняются менее жесткие требования к предварительной обработке поверхности подлежащих нанесению покрытия деталей, а также отсутствие необходимости в подаче извне защитной атмосферы внутрь реторты или наличия посторонних инертных и активирующих добавок в насыщающей смеси. При этом использование фильтра позволяет избежать загрязнения окружающей установку атмосферы порошком насыщающей смеси и парообразной составляющей выброса.

Далее вновь герметизируют реторту 8, закрывая устройство 12 в крышке 11, и осуществляют дальнейший нагрев реторты до температуры 300-600oC (преимущественно 420oC), при которой осуществляется процесс термодиффузионного цинкования. Производят выдержку изделий с насыщающей смесью при указанной выше температуре в течение заданного времени, которое определяется требованиями к толщине покрытия.

Получаемое покрытие в точности воспроизводит профиль поверхности изделия в целом и отдельных деталей на ней (резьбу, маркировку, другой тонкий рельеф поверхности). Размеры изделий, на которые может быть нанесено покрытие, находятся в пределах от 9 до 650 мм.

После завершения процесса термодиффузионного цинкования останавливают вращение реторты 8, открывают ее крышку, освободив ее от прижимного устройства, и переводят электропечь 4 в разгрузочное наклонное положение с помощью привода 3 наклона. При этом горловина реторты 8 находится ниже ее днища и готовые изделия свободно высыпаются из находящегося в реторте 8 перфорированного контейнера 14 в подведенную к электропечи 4 емкость (на чертежах не показана).

Электропечь 4 переводится в вертикальное загрузочное положение и из нее извлекается пустой перфорированный контейнер 14.

Выгрузку готовых изделий можно осуществлять и из загрузочного вертикального положения электропечи 4, вынимая из полости реторты 8 перфорированный контейнер 14 с готовыми изделиями с помощью грузоподъемного устройства 17, то есть в порядке, обратном действиям при загрузке реторты.

Таким образом, результатом использования изобретения является упрощение технологического цикла нанесения антикоррозионного цинкового покрытия, обеспечение высокого качества покрытия, обеспечение воспроизводимости характеристик покрытия при менее жестких требованиях к очистке поверхности деталей, поступающих на диффузионную обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117717C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2012 |

|

RU2500833C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2533400C2 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174159C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2527593C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2440439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИЗКО- И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ МЕТОДОМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2570856C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

Изобретение относится к химико-термической обработки металлов и сплавов и может быть использовано в химической промышленности, приборостроении, а также в любой отрасли машиностроения. Способ нанесения цинкового покрытия путем термодиффузионного цинкования заключается в том, что изделия или партию изделий загружают в реторту поворотной электрической печи, засыпают насыщающую смесь, герметизируют реторту, нагревают ее до температуры 150-200oС производят сброс давления из реторты, вновь ее герметизируют и производят дальнейший нагрев до температуры свыше 300°С, необходимой для протекания процесса термодиффузионного цинкования и осуществляют выдержку при этой температуре в течение заданного времени, необходимого для образования требуемой толщины покрытия, после чего изделия выгружают из реторты. Для насыщения используют смесь, содержащую не более 99% цинка. Сброс давления из реторты в атмосферу осуществляют с использованием фильтра. Техническим результатом реализации изобретения является упрощение и сокращение длительности процесса при обеспечении высокого качества диффузионного покрытия в широком диапазоне толщин (от 5 до 100 мк). 2 з.п. ф-лы, 4 ил.

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| - М.: с | |||

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

| Способ диффузионного цинкования | 1983 |

|

SU1130620A1 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1989 |

|

RU2025541C1 |

| СПОСОБ УПАКОВКИ СЪЕДОБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2401233C2 |

Авторы

Даты

1999-10-10—Публикация

1998-12-22—Подача